Данное изобретение, прежде всего, относится к способу изготовления пластинчатого изделия и, в частности, к пластинчатому изделию, которое, в основном, содержит пластмассовые материалы.

Термин «пластинчатое изделие» может относиться к различным изделиям, таким как напольные изделия, стеновые изделия, потолочные изделия и т.п.

В настоящее время существует несколько способов изготовления таких пластинчатых изделий, например напольного изделия. Первый типичный способ изготовления (в основном пластмассового) рулонного напольного изделия описан в заявке на патент США №2004/0102120. В соответствии с этим известным способом выполняют непрерывный процесс нанесения многослойного покрытия для наложения нескольких слоев поверх друг друга. Как правило, такие слои могут содержать пластмассовый слой основы, подложку, пластмассовый печатный слой, декоративный печатный слой и пластмассовый защитный слой. Полученное рулонное напольное изделие может быть преобразовано в модульные напольные изделия. Данный известный способ нанесения покрытия в целом обеспечивает чрезвычайно гибкие и мягкие напольные изделия. Подобная гибкость присуща способу нанесения покрытия, в котором используют пластизоли с низкой вязкостью, регулируемой с помощью ряда жидкостей в пластизоле, например пластификаторов, растворителей и присадок. Во время процесса последовательного гелеобразования происходит взаимное связывание геля пластизолей и отдельных слоев. При этом пластификаторы действуют в качестве размягчающих добавок для поддержания гибкости готового напольного изделия.

В заявке на патент США №2007/0166516 приведено описание другого типичного способа создания (в основном пластмассовых) модульных напольных изделий с помощью процессов каландрирования и ламинирования. В соответствии с этим известным способом путем каландрирования изготавливают несколько непрерывных пластинчатых или пленочных слоев, после чего эти слои подвергают совместному ламинированию с помощью непрерывного процесса ламинирования.

В качестве альтернативы указанному известному процессу непрерывного ламинирования может использоваться так называемый способ горячего прессования, представляющий собой прерывистый процесс ламинирования, в котором используют короткие пластины, отрезанные от изготовленных пластинчатых или пленочных слоев.

Как непрерывный, так и прерывистый процессы обладают рядом недостатков. Данные процессы приводят к высоким капитальным расходам. Для изготовления нескольких пластинчатых или пленочных слоев (например, слоя основы, печатного слоя и изнашиваемого слоя) необходимы каландровые производственные линии, каждая из которых должна быть выполнена с плавильной установкой (например, экструдером) и смесительной установкой для сухого смешения, что дополнительно увеличивает расходы. Кроме того, требуется отдельная печатная производственная линия. И, наконец, должно быть предусмотрено промежуточное складирование скатанных в рулон пластинчатых или пленочных слоев.

При использовании указанных известных способов получают напольные изделия, которые являются в целом более твердыми и жесткими, чем напольные изделия, полученные способом нанесения покрытия. Однако большинство каландрированных и ламинированных напольных изделий, полученных таким способом, имеет недостаточную стабильность размеров и часто демонстрирует явления усадочной деформации и состояния остаточной стабильности, которая иногда требует дополнительных этапов отжига (однако без предотвращения полностью какой-либо остаточной усадки).

С учетом вышеизложенного целью данного изобретения является создание усовершенствованного способа изготовления пластинчатого изделия.

В соответствии с данным изобретением подобный способ характеризуется этапами:

изготовления первого промежуточного изделия, содержащего по меньшей мере расположенные в последовательном порядке подложку, пластмассовый печатный слой, декоративный печатный слой и пластмассовый защитный слой, с помощью процесса нанесения многослойного покрытия,

изготовления второго промежуточного изделия, содержащего по меньшей мере один пластмассовый слой, с помощью по меньшей мере процесса каландрирования,

объединения указанных первого и второго промежуточных изделий путем ламинирования, так что второе промежуточное изделие прикрепляют к первому промежуточному изделию.

Способ в соответствии с данным изобретением объединяет преимущества, с одной стороны, процесса нанесения покрытия и, с другой стороны, процесса каландрирования. Таким образом, изделие, полученное данным способом, не обладает недостатками изделий, полученных вышеуказанными известными способами, или обладает ими лишь в ограниченной степени. Первое промежуточное изделие придает готовому пластинчатому изделию идеальную устойчивость размеров благодаря наличию подложки, тогда как второе промежуточное изделие придает готовому изделию достаточную жесткость для его выполнения, при необходимости, в модульной форме.

В одном варианте выполнения способа по данному изобретению первое промежуточное изделие изготавливают с пластмассовым слоем основы, расположенным на стороне подложки, противоположной пластмассовому печатному слою, а второе промежуточное изделие прикрепляют к указанному слою основы.

В предпочтительном варианте выполнения способа по данному изобретению по меньшей мере один из защитного слоя и, при наличии, слоя основы первого промежуточного изделия выполняют с поверхностной текстурой, которую создают путем механического тиснения. Подобное механическое тиснение является альтернативой химическому тиснению (например, стандартному процессу вспенивания печатного слоя) и часто используется для выполнения текстур без приводки печати. Химическое тиснение применяют в приводке печати, но обычно оно обеспечивает более мелкую и менее точную текстуру. В большинстве случаев механическому тиснению подвергают только защитный слой.

Далее, в одном варианте выполнения как защитный слой, так и слой основы первого промежуточного изделия выполняют с поверхностной текстурой, которую создают путем механического тиснения.

Однако в качестве варианта как защитный слой, так и слой основы первого промежуточного изделия также может быть выполнен с поверхностной текстурой, которую полностью создают путем гелеобразования.

В соответствии с еще одним предпочтительным вариантом выполнения способа по данному изобретению для изготовления защитного слоя первого промежуточного изделия используют термический процесс образования перекрестных связей, выполняемый во время процесса гелеобразования. В результате может быть получен весьма твердый износостойкий слой (например, содержащий поливинилхлорид (ПВХ)). Это обстоятельство может быть важным требованием, например, для напольного изделия (например, напольной плитки). При такой перекрестной связи часть пластификаторов, обычно присутствующих в изнашиваемом слое, может быть заменена, например, реактивными метакрилатами (или другими реактивными компонентами) и инициирующим веществом. Последнее активизируется при высокой температуре и вызывает образование перекрестной связи. Помимо процесса гелеобразования, во время которого пластификаторы диффундируют в гранулы пластмассы (ПВХ) и обеспечивают упрочнение изнашиваемого слоя, возникает дополнительная перекрестная связь между указанными метакрилатами, а также между метакрилатами и цепочками ПВХ, что в результате обеспечивает весьма твердый изнашиваемый слой (защитный слой).

Однако, как вариант, для изготовления защитного слоя первого промежуточного изделия также может использоваться пленка, ламинированная поверх декоративного печатного слоя.

В соответствии с другим вариантом выполнения предложенного способа подложку первого промежуточного изделия пропитывают пластмассой, например ПВХ, перед ее прикреплением к смежному слою с помощью указанного процесса нанесения покрытия. Такой этап пропитывания может улучшить эффективность данного способа. Пропитанный слой обеспечивает основу для последующих слоев (из пластмассы или пластизоля).

В этом случае в качестве дополнительного улучшения указанного способа подложка после пропитывания может быть нагрета для обеспечения предварительного гелеобразования указанной пластмассы.

Когда в соответствии с еще одним вариантом выполнения предложенный способ включает дополнительный этап создания защитного лакового слоя поверх защитного слоя, срок службы защитного слоя (и, соответственно, пластинчатого изделия) может быть увеличен.

В другом варианте выполнения данного способа на этапе изготовления второго промежуточного изделия дополнительно выполняют этап совместного ламинирования слоев. Это создает возможность для создания слоя путем ламинирования подслоев или создания блока слоев для получения второго промежуточного изделия.

В соответствии с другим вариантом выполнения данного изобретения на этапе изготовления второго промежуточного изделия обеспечивают создание подложки и двух каландрированных слоев основы, ламинированных на противоположных сторонах указанной подложки. В результате получают готовое пластинчатое изделие, содержащее две подложки, первая из которых расположена в первом промежуточном изделии, а вторая расположена во втором промежуточном изделии, которые вместе обеспечивают оптимальную устойчивость размеров готового пластинчатого изделия (например, может быть улучшена плоскостность изделия и уменьшена усадка).

Слои основы, ламинированные на противоположных сторонах указанной подложки, могут иметь различный состав и/или толщину, но также слои основы, ламинированные на противоположных сторонах указанной подложки, могут иметь одинаковый состав и/или толщину. Кроме того, каждый слой основы может представлять собой одиночный слой или составной слой.

В другом варианте выполнения данного способа на этапе изготовления второго промежуточного изделия обеспечивают создание по меньшей мере одной, а предпочтительно двух или более пленок, возможно, без подложки. Такой вариант выполнения может быть особенно полезным, когда требуется очень толстое готовое пластинчатое изделие, например напольное изделие.

Готовое пластинчатое изделие, полученное таким образом, может иметь различные формы. Например, данный способ может дополнительно включать этап разрезания изделия до получения необходимого размера после этапа объединения первого и второго промежуточных изделий, например для получения таких изделий, как плиточные или планочные напольные изделия.

Способ в соответствии с данным изобретением может дополнительно включать этап выполнения пластинчатого изделия с краевой канавкой и/или соединительными средствами. Соединительные средства могут потребоваться, например, для соединения смежных напольных изделий и могут содержать защелкивающиеся средства, которые, по существу, известны.

Без претензии на завершенность также можно упомянуть следующие варианты выполнения: в качестве подложки в первом промежуточном изделии может использоваться подложка из нетканого стекловолокна, тогда как в качестве подложки во втором промежуточном изделии может использоваться тканая или нетканая подложка, которая может быть выполнена на основе стекловолокнистого материала, может использоваться этап создания поверхностной текстуры в защитном слое, и/или слое основы первого промежуточного изделия, и/или на стороне второго промежуточного изделия, обращенной от первого промежуточного изделия, причем такой этап создания поверхностной текстуры может быть выполнен путем химического тиснения (т.е. создания тисненого узора путем локализованного расширения слоя пенопласта), может использоваться этап создания противоскользящего покрытия или адгезивного покрытия, покрытого снимаемой пленкой, на стороне второго промежуточного изделия, обращенной в направлении от первого промежуточного изделия.

Во втором аспекте данное изобретение относится к пластинчатому изделию, содержащему расположенные поверх друг друга первое промежуточное изделие, которое содержит в последовательном порядке по меньшей мере подложку, пластмассовый печатный слой, декоративный печатный слой и пластмассовый защитный слой, каждый из которых расположен поверх другого, и второе промежуточное изделие, прикрепленное к указанному первому промежуточному изделию и содержащее по меньшей мере один каландрированный пластмассовый слой, причем указанное пластинчатое изделие изготовлено с помощью способа в соответствии с данным изобретением.

В одном варианте выполнения пластинчатое изделие дополнительно содержит пластмассовый слой основы на стороне подложки, противоположной пластмассовому печатному слою. Кроме того, второе промежуточное изделие может содержать по меньшей мере одну, а предпочтительно две или более пленок, возможно, без подложки.

В другом варианте выполнения указанного пластинчатого изделия второе промежуточное изделие содержит подложку и два слоя основы, ламинированные на противоположных сторонах указанной подложки. Указанная подложка в первом промежуточном изделии может быть подложкой из нетканого стекловолокна, тогда как подложка во втором промежуточном изделии может быть тканой или нетканой подложкой, которая может быть выполнена на основе стекловолокнистого материала и положение которой выбирается с обеспечением повышения устойчивости размеров (например, плоскостности) оптимальным способом.

Кроме того, на стороне второго промежуточного изделия, обращенной в направлении от первого промежуточного изделия, может быть выполнено противоскользящее покрытие или адгезивное покрытие, покрытое снимаемой пленкой.

Пластинчатое изделие в соответствии с данным изобретением может иметь форму напольной плитки или напольной планки или может быть выполнено в форме рулона.

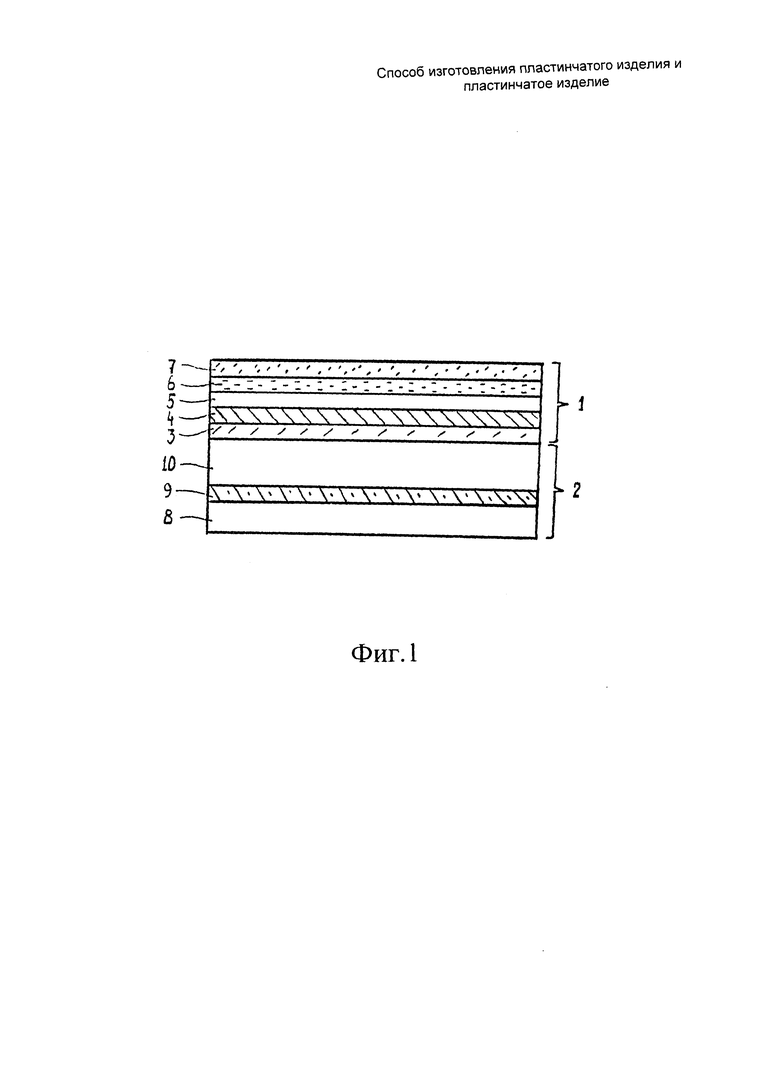

Ниже приведено объяснение данного изобретения со ссылкой на чертеж, который изображает схематический разрез варианта выполнения пластинчатого изделия, выполненного в виде напольного изделия в соответствии с данным изобретением.

На чертеже изображен схематический разрез варианта выполнения пластинчатого изделия по данному изобретению (следует отметить, что данный разрез не обязательно выполнен в масштабе и что относительные размеры составляющих частей изделия могут отличаться от изображенных). Данное напольное изделие содержит первое верхнее промежуточное изделие 1 и нижнее второе промежуточное изделие 2, выполняемые отдельно и затем соединяемые вместе описанными ниже способами.

В показанном варианте выполнения первое верхнее промежуточное изделие 1 содержит в последовательном порядке слой 3 основы из ПВХ пластизоля, подложку 4 из нетканого стекловолокна, печатный слой 5 из ПВХ пластизоля, декоративный печатный слой 6 и защитный слой из ПВХ пластизоля. Эти слои располагают один поверх другого с помощью процесса нанесения многослойного покрытия. Каждый слой в готовом напольном изделии имеет свой конкретный состав, толщину, вес и назначение. Наиболее важными составляющими пластизолей являются ПВХ, наполнители, пластификаторы, регуляторы вязкости, стабилизаторы и вспенивающие средства.

Первый этап изготовления первого промежуточного изделия 1 может включать пропитывание стекловолокнистой подложки 4 первой ПВХ пастой. Затем пропитанную подложку транспортируют по нагретому валку для предварительного гелеобразования (отверждения) жидкой пасты. В качестве следующего этапа верхнюю часть печатного слоя 5 покрывают пропитанной подложкой 4. Печатный слой 5, который образует основу для декоративного печатного слоя 6, может содержать слой белого вспененного материала.

Поверх печатного слоя 5 выполняют декоративный печатный слой 6, например, с помощью соответствующего способа печати (такого как ротационная глубокая печать). Используемые краски могут содержать ингибитор, замедляющий вспенивание печатного слоя 5 для локального создания рельефа (такого как шов в плиточном напольном изделии). В заключение верхнюю часть декоративного печатного слоя 6 покрывают защитным слоем 7. В большинстве случаев защитный слой 7 представляет собой прозрачный слой из ПВХ, который обеспечивает важные механические свойства напольного изделия.

Предпочтительно для изготовления защитного слоя 7 первого промежуточного изделия 1 используют термический процесс создания перекрестных связей, выполняемый во время процесса гелеобразования. В результате может быть получен очень твердый защитный слой. Это качество может являться важным требованием для напольного изделия (например, напольной плитки). При такой перекрестной связи часть пластификаторов, обычно присутствующих в изнашиваемом слое, может быть заменена, например, реактивными метакрилатами и инициирующим веществом. Последнее активизируется при высокой температуре и вызывает образование перекрестной связи. Помимо процесса гелеобразования, во время которого пластификаторы диффундируют в гранулы пластмассы (ПВХ) и обеспечивают упрочнение изнашиваемого слоя, возникает дополнительная перекрестная связь между указанными метакрилатами, а также между метакрилатами и цепочками ПВХ. Это приводит к получению весьма твердого изнашиваемого слоя (защитного слоя).

Кроме того, в защитный слой 7 могут быть диспергированы декоративные частицы.

Возможно выполнение предварительного гелеобразования ПВХ пластизолей в печатном слое 5 и защитном слое 7 с помощью нагреваемых валков. Кроме того, подложка 4 может быть подвергнута предварительному гелеобразованию.

Затем на пропитанную подложку 4 может быть нанесен слой 3 основы, например, с помощью способа вспенивания (например, по существу, известным химическим или механическим способом). Указанный слой 3 основы обеспечивает готовому напольному изделию требуемый комфорт (упругость и смягчение толчков).

Затем промежуточное изделие 1 помещают на несколько минут в печь с горячим воздухом (нагретую, например, до 205°С) и выполняют завершающее гелеобразование и вспенивание. После охлаждения напольного изделия поверх защитного слоя 7 может быть нанесен лаковый слой (не показан). Как вариант, лаковый слой наносят до гелеобразования.

В заключение защитный слой 7 и слой 3 основы могут быть снабжены поверхностной текстурой (например, путем механического тиснения).

Полученное первое промежуточное изделие 1 может быть подвергнуто окончательной обработке (среди прочего, путем разрезания до получения необходимого размера, удалением кромок) и может быть помещено на хранение до последующего ламинирования со вторым промежуточным изделием 2.

Второе промежуточное изделие 2 выполняют не с помощью способов не нанесения покрытий, а с помощью процессов каландрирования (и, возможно, ламинирования), с использованием, среди прочего, плющильных (и ламинирующих) валков. В иллюстративном варианте выполнения таких процессов каландрирования, прежде всего, создают компаунды на основе ПВХ, минеральные или органические наполнители, пластификаторы, присадки и пигменты, которые подают в экструдер. В экструдере происходит гомогенизация и расплавление компаундов. Полученный выдавливанием из экструдера материал подают к валкам каландра для создания ПВХ пленок.

В показанном варианте выполнения второе промежуточное изделие 2 содержит первый компактный каландрированный слой 8 основы, подложку 9 (которая может быть предварительно покрыта, например, пластизолем для улучшения соединения с каландрированными слоями) и второй компактный каландрированный слой 10 основы. Каждая из основ 8 и 10 может содержать несколько отдельных каландрированных слоев (пленки, но также вспененные слои), при необходимости (например, для получения требуемой минимальной толщины) совместно ламинированных. Подложка 9 может содержать тканую или нетканую подложку, которая может быть выполнена на основе стекловолокнистого материала.

Подложку 9 подают к одному или более ламинирующих валков вместе со слоями 8 и 10 основы и указанные слои ламинируют для получения второго промежуточного изделия 2. Для улучшения ламинирования может быть обеспечено предварительное нагревание слоев основы и/или подложки, например, с использованием инфракрасного излучения или нагретых валков.

После изготовления первого и второго промежуточных изделий их объединяют с помощью дополнительного процесса ламинирования для получения готового напольного изделия. При необходимости могут быть выполнены отделочные этапы (среди которых тиснение верхней и нижней сторон готового изделия, разрезание изделия до получения необходимого размера и выполнение соединительных средств)

Данное изобретение не ограничено вышеописанными вариантами выполнения, которые могут быть подвергнуты различным изменениям в пределах объема изобретения, определенного прилагаемой формулой изобретения.

Изобретение описывает способ изготовления пластинчатого изделия, включающий этапы: изготовление первого промежуточного изделия (1), содержащего по меньшей мере расположенные в последовательном порядке подложку (4), пластмассовый печатный слой (5), декоративный печатный слой (6) и пластмассовый защитный слой (7), с помощью процесса нанесения многослойного покрытия, изготовление второго промежуточного изделия (2), содержащего по меньшей мере один пластмассовый слой, с помощью по меньшей мере процесса каландрирования, объединение указанных первого и второго промежуточных изделий путем ламинирования, так что второе промежуточное изделие прикрепляют к первому промежуточному изделию, характеризующийся тем, что на этапе изготовления второго промежуточного изделия (2) обеспечивают создание подложки (9) и двух каландрированных пластмассовых слоев (8, 10) основы, ламинированных на противоположных сторонах указанной подложки. Кроме того, предложено пластинчатое изделие, изготовленное с помощью указанного способа. Технический результат заключается в получении изделий, которые имеют достаточную стабильность размеров и достаточную жесткость. 2 н. и 27 з.п. ф-лы, 1 ил.

1. Способ изготовления пластинчатого изделия, включающий этапы:

изготовления первого промежуточного изделия (1), содержащего по меньшей мере расположенные в последовательном порядке подложку (4), пластмассовый печатный слой (5), декоративный печатный слой (6) и пластмассовый защитный слой (7), с помощью процесса нанесения многослойного покрытия,

изготовления второго промежуточного изделия (2), содержащего по меньшей мере один пластмассовый слой, с помощью по меньшей мере процесса каландрирования,

объединения указанных первого и второго промежуточных изделий путем ламинирования, так что второе промежуточное изделие прикрепляют к первому промежуточному изделию, отличающийся тем, что

на этапе изготовления второго промежуточного изделия (2) обеспечивают создание подложки (9) и двух каландрированных пластмассовых слоев (8, 10) основы, ламинированных на противоположных сторонах указанной подложки.

2. Способ по п. 1, в котором слои (8, 10) основы, ламинированные на противоположных сторонах указанной подложки (9), имеют различный состав и/или толщину.

3. Способ по п. 1, в котором слои (8, 10) основы, ламинированные на противоположных сторонах указанной подложки (9), имеют одинаковый состав и/или толщину.

4. Способ по п. 1, в котором первое промежуточное изделие (1) изготавливают с пластмассовым слоем (3) основы, расположенным на стороне подложки (4), противоположной пластмассовому печатному слою (5), при этом второе промежуточное изделие (2) прикрепляют к указанному слою (3) основы.

5. Способ по п. 1, в котором по меньшей мере один из пластмассового защитного слоя (7) и, в случае наличия, пластмассового слоя (3) основы первого промежуточного изделия (1) выполняют с поверхностной текстурой, которую создают путем механического тиснения.

6. Способ по п. 5, в котором как пластмассовый защитный слой (7), так и пластмассовый слой (3) основы первого промежуточного изделия (1) выполняют с поверхностной текстурой, которую создают путем механического тиснения.

7. Способ по п. 4, в котором как пластмассовый защитный слой (7), так и пластмассовый слой (3) основы первого промежуточного изделия (1) выполняют с поверхностной текстурой, которую полностью создают путем гелеобразования.

8. Способ по любому из пп. 1-7, в котором для изготовления пластмассового защитного слоя (7) первого промежуточного изделия (1) используют термический процесс образования перекрестных связей, выполняемый во время процесса гелеобразования.

9. Способ по любому из пп. 1-7, в котором для изготовления пластмассового защитного слоя (7) первого промежуточного изделия (1) выполняют ламинирование пленки поверх декоративного печатного слоя (6).

10. Способ по любому из пп. 1-7, в котором подложку (4) первого промежуточного изделия (1) пропитывают пластмассой, например поливинилхлоридом, перед ее прикреплением к пластмассовому печатному слою (5) с помощью указанного процесса нанесения покрытия.

11. Способ по п. 10, в котором подложку (4) после пропитывания нагревают для обеспечения предварительного гелеобразования указанной пластмассы.

12. Способ по любому из пп. 1-7, в котором выполняют дополнительный этап создания защитного лакового слоя поверх указанного пластмассового защитного слоя (7).

13. Способ по любому из пп. 1-7, в котором на этапе изготовления второго промежуточного изделия (2) дополнительно выполняют этап совместного ламинирования слоев.

14. Способ по любому из пп. 1-7, в котором на этапе изготовления второго промежуточного изделия (2) обеспечивают создание по меньшей мере одной, а предпочтительно двух или более пластмассовых пленок, возможно, без подложки.

15. Способ по любому из пп. 1-7, в котором дополнительно выполняют этап разрезания пластинчатого изделия до получения необходимого размера после этапа объединения первого и второго промежуточных изделий (1, 2).

16. Способ по любому из пп. 1-7, в котором дополнительно выполняют этап создания в пластинчатом изделии краевой канавки и/или соединительных средств.

17. Способ по любому из пп. 1-7, в котором в первом промежуточном изделии (1) в качестве подложки (4) используют подложку из нетканого стекловолокна, тогда как во втором промежуточном изделии (2) в качестве подложки (9) используют тканевую или нетканую подложку, которая может быть выполнена на основе стекловолокнистого материала.

18. Способ по любому из пп. 1-7, в котором дополнительно выполняют этап создания поверхностной текстуры в пластмассовом защитном слое (7), и/или пластмассовом слое (3) основы первого промежуточного изделия (1), и/или на стороне второго промежуточного изделия (2), обращенной в направлении от первого промежуточного изделия.

19. Способ по п. 18, в котором этап создания поверхностной текстуры выполняют путем химического тиснения.

20. Способ по любому из пп. 1-7, в котором дополнительно выполняют этап создания противоскользящего покрытия или адгезивного покрытия, покрытого снимаемой пленкой, на стороне второго промежуточного изделия (2), обращенной в направлении от первого промежуточного изделия (1).

21. Пластинчатое изделие, содержащее расположенные поверх друг друга первое промежуточное изделие (1), которое содержит расположенные в последовательном порядке по меньшей мере подложку (4), пластмассовый печатный слой (5), декоративный печатный слой (6) и пластмассовый защитный слой (7), каждый из которых расположен поверх другого, и второе промежуточное изделие (2), прикрепленное к указанному первому промежуточному изделию и содержащее по меньшей мере один каландрированный пластмассовый слой, при этом второе промежуточное изделие (2) содержит подложку (9) и два каландрированных пластмассовых слоя основы (8, 10), ламинированные на противоположных сторонах указанной подложки, причем указанное пластинчатое изделие изготовлено с помощью способа по любому из пп. 1-20.

22. Пластинчатое изделие по п. 21, дополнительно содержащее пластмассовый слой основы (3) на стороне подложки (4), противоположной пластмассовому печатному слою (5).

23. Пластинчатое изделие по п. 21, в котором слои (8, 10) основы, ламинированные на противоположных сторонах указанной подложки (9), имеют различный состав и/или толщину.

24. Пластинчатое изделие по п. 21, в котором слои (8, 10) основы, ламинированные на противоположных сторонах указанной подложки (9), имеют одинаковый состав и/или толщину.

25. Пластинчатое изделие по п. 21, в котором второе промежуточное изделие (2) дополнительно содержит по меньшей мере одну, а предпочтительно две или более пластмассовые пленки, возможно, без подложки.

26. Пластинчатое изделие по п. 21, в котором подложка (4) в первом промежуточном изделии (1) представляет собой подложку из нетканого стекловолокна, тогда как подложка (9) во втором промежуточном изделии (2) представляет собой тканую или нетканую подложку, которая может быть выполнена на основе стекловолокнистого материала.

27. Пластинчатое изделие по п. 21, в котором на стороне второго промежуточного изделия (2), обращенной в направлении от первого промежуточного изделия (1), выполнено противоскользящее покрытие или адгезивное покрытие, покрытое снимаемой пленкой.

28. Пластинчатое изделие по любому из пп. 21-27, имеющее форму напольной плитки или напольной планки.

29. Пластинчатое изделие по любому из пп. 21-27, имеющее форму рулона.

| US 6511926 B1 28.01.2003 | |||

| Ветротурбинная установка | 2023 |

|

RU2805549C1 |

| US 4520062 A128.05.1985 | |||

| RU 2006139024 A 20.05.2008 | |||

| Шариковый подшипник | 1924 |

|

SU832A1 |

| Способ получения бензальхлорида, бензотрихлорида и их хлорпроизводных | 1947 |

|

SU72627A1 |

Авторы

Даты

2016-06-20—Публикация

2012-01-30—Подача