Настоящее изобретение предлагает способ изготовления структурированных поверхностей на подложке, покрытой способом нанесения в горячем состоянии, а также соответствующие изделия.

Все более важный компонент для дизайна напольных элементов и мебельной промышленности представляет собой реалистичная имитация природных материалов. Внешний вид древесно-композиционных панелей, предназначенных для замены настоящих деревянных панелей, обшивок или досок может быть имитирован, например, посредством использования сложной многоцветной печати, нанесенной непосредственно или на бумажное полотно или полотно из фольги с обязательным ламинированием, в частности, пропитанной смолой бумаги. Как правило, печать такого типа затем защищают посредством нанесения и отверждения одного или нескольких прозрачных поверхностных покровных слоев.

Даже если поверхность представляет собой реалистичную имитацию природной поверхности, когда указанную поверхность рассматривают на свету или прикасаются к ней, становится очевидным, что она является имитацией. Оптические отражения, возникающие при наблюдении на свету, а также тактильные свойства поверхности покрытия отличаются от свойств, наблюдаемых для природных поверхностей. Для имитации природных материалов, в частности, древесины, камня или пробки, требуется имитация не только оптических свойств, но также их тактильных свойств и текстуры. Например, оказывается возможным использование бумажных материалов, которые подвергаются структурированию в процессе своего изготовления.

Соответственно, дальнейшее приближение к оптическим и тактильным свойствам поверхности природных материалов может быть достигнута только тогда, когда поверхность является структурированной, в идеальном случае в соответствии с печатной оптической структурой: как известно, композиционные панели, которые, например, покрываются печатью или пропитанными смолой бумажными материалами, может подвергаться структурированию или текстурированию таким образом, что поверхностный неотвержденный слой смолы или лака приводится в контакт с рельефными валиками, плитами пресса или прижимными валиками, причем лак или смола затвердевает, образуя устойчивую трехмерную поверхностную структуру. Отверждение может быть достигнуто посредством нагревания или облучения через прозрачную вогнутую форму для тиснения, причем вогнутая форма для тиснения затем отделяется от подложки, и в результате этого отвержденная смола или отвержденный лак структурируется в соответствии с негативным изображением структуры поверхности вогнутой форма для тиснения.

Практически регулярное тиснение может не только имитировать природные материалы, но также улучшать устойчивость к загрязнению напольного покрытия. Однородное тиснение, т. е. регулярный материал, имеющий выступы и углубления, где сохраняется определенное расстояние между углублениями и определенная высота выступов, может структурировать наружную поверхность, обеспечивая действие так называемого эффекта лотоса. Тиснение указанного типа может быть достигнуто посредством использования валика для тиснения, где наружная поверхность поверхностного покровного слоя подвергается тиснению, или основной слой подвергается тиснению, и на него наносится поверхностный покровный слой.

Документ EP 1645339 A1 описывает изготовление структурированной поверхности на композиционной панели, имеющей печатное декоративное покрытие и покрытой, в частности, прозрачным поверхностным покровным слоем, отличающееся тем, что перед отверждением поверхностного покровного слоя наносится дополнительный лаковый слой, который прикрепляется к гладкому и еще неотвержденному поверхностному покровному слою, образуя слой, который, по меньшей мере, в некоторой степени напоминает единый слой. Здесь оказывается возможным, с помощью валика для тиснения, который имеет специфически сконструированную структуру прокатывающей поверхности, которая покрывается лаком, нанесение переменных количеств лака на поверхностный покровный слой в соответствии с выступами и углублениями поверхности валика. В качестве альтернативы, структурированная поверхность может быть изготовлена путем непосредственного нанесения лака с помощью цифровых печатных головок, например, в соответствии с основным способом, используемым в краскоструйном принтере, но у структуры, получаемой таком случае, отсутствуют текстура и глубина полученной механическим тиснением структуры. Согласно указанному способу, поры, т. е. углубления, которые присутствуют в природных материалах, имитируются посредством выступов, таким образом, что получается то, что может называться обратной поверхностной структурой природной древесины, которая является неразличимой для глаза человека и неосязаемой до величины порядка 100 мкм. Однако указанные структуры имеют небольшую глубину, составляющую, в частности, не более 5 мкм.

Мебельная промышленность и производство напольных покрытий устанавливают строгие требования не только в отношении оптических и тактильных эффектов поверхностей, но также в отношении значений сопротивления и значений прочности, причем соответствующие примеры представляют собой сопротивление царапанию, сопротивление истиранию или сопротивление износу, сопротивление ультрафиолетовому излучению, огнестойкость и химическая стойкость поверхностей. Соответствие может быть достигнуто посредством нанесения лаковых систем. Однако, когда используется такой подход, оказывается невозможным достижение глубокого механического тиснения без значительных расходов. Лаковые системы данного типа оказываются чрезмерно твердыми и чрезмерно хрупкими после отверждения, и малая толщина слоя препятствует глубокому тиснению.

В целях удовлетворения все более строгих требований мебельной промышленности и производства напольных покрытий задача настоящего изобретения заключается в том, чтобы предложить простой способ, которым можно производить глубоко структурированную поверхность в ходе процедуры нанесения влажного лака или процедуры нанесения в горячем состоянии, и который обеспечивает улучшенные тактильные свойства и оптические свойства.

Предложенный способ согласно настоящему изобретению обеспечивает эффект природного структурирования, который отличается от эффекта, достигаемого посредством нанесения лака, потому что в последнем случае используются выступы, известные как «позитивные поры», для имитации углублений.

В частности, упрощенный способ может, в результате лишь одного нанесения, производить слой, который имеет большую толщину и соответствующую глубину структуры, и который, кроме того, проявляет чрезвычайно высокое сопротивление истиранию и сопротивление удару. Кроме того, тисненая поверхность не подвергается какому-либо явлению возврата: нанесенная в горячем состоянии тисненая поверхность сохраняет свою форму и не проявляет долгосрочного восстановления.

Согласно настоящему изобретению, предлагается способ изготовления структурированных поверхностей, где на первой стадии a) слой, изготовленный из реакционноспособного термоплавкого вещества на основе полиуретана, наносится, по меньшей мере, на часть подложки, и после этого может осуществляться нанесение, по меньшей мере, одного лакового слоя. На следующей стадии b) структурированная поверхность создается на структуре нанесенного слоя посредством элемента, имеющего текстурированную поверхность. В качестве альтернативы или в качестве дополнения, оказывается также возможным нанесение лакового слоя после стадии фактического тиснения, и здесь оказывается также возможным нанесение различных лаков до и после стадии тиснения.

Согласно одному варианту осуществления, лаковый слой наносится на слой, изготовленный из реакционноспособного термоплавкого вещества на основе полиуретана, причем вышеупомянутый лак представляет собой, например, отверждаемый ультрафиолетовым излучением лак. Согласно настоящему изобретению, отверждаемый ультрафиолетовым излучением лак не отверждается полностью перед следующей стадией, но вместо этого претерпевает только частичную реакцию, где лак приобретает гелеобразную консистенцию. Таким образом, сохраняется некоторая степень гибкости, которая упрощает тиснение.

Согласно настоящему изобретению, способ изготовления структурированных поверхностей на подложке, соответственно, включает следующие стадии:

a) нанесение слоя, изготовленного из реакционноспособного термоплавкого вещества на основе полиуретана, по меньшей мере, на часть поверхности подложки;

b) тиснение поверхности слоя, нанесенного на предшествующей стадии, с помощью формы для тиснения, которая включает негатив трехмерной структуры, изготавливаемой на подложке.

Данная последовательность может включать дополнительную стадию c), на которой лаковый слой наносится на подложку, покрытую реакционноспособным термоплавким веществом, где стадия c) может осуществляться после стадии a) и до стадии b) и/или после стадии b). Оказывается предпочтительным, что стадия c) осуществляется после стадии b).

Согласно следующему аспекту настоящего изобретения, предлагается изделие, имеющее структурированную поверхность, по меньшей мере, на часть подложки, которое получается способом согласно настоящему изобретению.

Неожиданно тактильные свойства изделий указанного типа после заключительного сшивания являются мягкими и бархатистыми, что является весьма привлекательным; для описания указанных свойств также используется выражение «мягкий на ощупь».

В интересах простоты отличительные признаки и предпочтительные отличительные признаки, которые представлены ниже, разъясняются в контексте способа согласно настоящему изобретению, но они являются в равной степени применимыми к изделию согласно настоящему изобретению.

Согласно одному варианту осуществления, сначала наносится горячем состоянии слой, изготовленный из реакционноспособного термоплавкого вещества, и на соответствующей стадии его поверхность подвергается тиснению, приобретая трехмерную структуру. Реакционноспособное термоплавкое вещество представляет собой реакционноспособное термоплавкое вещество на основе полиуретана; реакция и отверждение вышеупомянутого термоплавкого вещества обычно осуществляется под действием влаги, которая присутствует в атмосферном воздухе. Однако являются также подходящими термоплавкие вещества, которые имеют полиуретановую основу и отверждаются под действием излучения, или которые реагируют при облучении; здесь подходящее термоплавкое вещество на основе сшиваемого под действием влаги полиуретана включает компонент, который может полимеризоваться под действием электронного пучка или ультрафиолетового излучения, фотоинициатор, а также необязательные дополнительные вещества.

Соответственно, предпочтительный способ согласно настоящему изобретению имеет следующий отличительный признак: реакционноспособное термоплавкое вещество на основе полиуретана на стадии a) представляет собой радиационно-отверждаемое термоплавкое вещество, которое включает, по меньшей мере, одну функциональную группу, полимеризующуюся при облучении.

Подходящие реакционноспособные термоплавкие вещества, которые могут отверждаться при облучении, описаны, например, в документах US 8153264 B2 или WO 2006/106143 A1.

Реакционноспособное термоплавкое вещество на основе полиуретана может быть однокомпонентным или многокомпонентным, в частности, двухкомпонентным. Предпочтительным является однокомпонентное реакционноспособное термоплавкое вещество.

Однокомпонентное реакционноспособное термоплавкое вещество на основе полиуретана описано в документах предшествующего уровня техники, например, в WO 2006/056472 A1 или WO 2012/084823 A1.

Когда используется двухкомпонентное термоплавкое вещество, оказывается предпочтительным, что один из компонентов включает смесь одного или нескольких многоатомных спиртов, а также необязательные добавки, и что другой компонент включает один или несколько полиизоцианатов, а также необязательные добавки. Здесь два компонента смешиваются посредством использования двухкомпонентных смесительных и дозировочных систем типов, которые известны из документов предшествующего уровня техники. Два компонента обычно смешиваются непосредственно перед использованием реакционноспособного термоплавкого вещества.

Многослойная система, описанная выше, может, в частности, включать дополнительные слои, которые, например, упрощают присоединение многослойной системы к подложке.

Реакционноспособное термоплавкое вещество на основе полиуретана отличается хорошими адгезионными свойствами на очень широком разнообразии подложек: подложки могут составлять, по меньшей мере, частично, древесина, подобный древесине материал, черный или цветной металл, пластмасса, декоративная или другая бумага, картон, папье-маше, стекло, линолеум или неорганические не содержащие металлов или минеральные вещества. Оказывается предпочтительным, что подложка представляет собой поверхность древесно-композиционной панели, неорганически соединенной панели, пластмассовой панели, компактной панели, многослойной панели или имеющей низкую плотность панели и/или линолеума.

Согласно одному варианту осуществления, реакционноспособное термоплавкое вещество на основе полиуретана может быть нанесено на подложку, например, изготовленную из бумаги и присутствующую в форме полотна или в форме листа. Указанная подложка, покрытая таким способом, может структурироваться посредством стадии тиснения до или во время, или после ламинирования вышеупомянутой многослойной структуры на следующую несущую подложку или несущую панель. Соответственно, присутствует покровный или ламинировочный материал, или оболочечный материал, который может быть ламинирован на несущую подложку или на несущую панель.

В качестве альтернативы, изготавливается подложка для покрытия, и посредством печати на ее поверхность наносится воспроизводимое оптическое изображение, например, изображение поверхности древесины. Печать может осуществляться непосредственно на подложку таким образом, что она практически составляет компонент поверхности подложки. В качестве альтернативы, подложку может покрывать тонколистовой материал, например, изготовленный из бумаги или фольги, на котором печатается соответствующее декоративное покрытие. Слой, состоящий из окрашенного материала, наносимого в горячем состоянии, может также изготавливаться на подложке; он может также использоваться в форме тонколистового материала. Существуют известные способы печати, в которых многоцветное изображение изготавливается на подложке посредством управляемого микропроцессором краскоструйного принтера, имеющего стационарные или однопрогонные или подвижные или многопрогонные печатные головки. В частности, подложка может подвергаться предварительной обработке посредством герметизирующего слоя, и она может покрываться защитными слоями после печати.

Соответственно, согласно предпочтительному варианту осуществления, предлагается способ, в котором до нанесения реакционноспособного термоплавкого вещества на стадии a) на подложку наносится декоративное покрытие, например, присутствующее в форме тонколистового материала, имеющего декоративное покрытие. Здесь декоративное покрытие может быть нанесено, по меньшей мере, на часть поверхности подложки с помощью непосредственной или цифровой печати. Оказывается предпочтительным, что трехмерная структура, изготовленная посредством тиснения на стадии b), синхронизируется с нанесением декоративного покрытия.

Согласно еще одному предпочтительному варианту осуществления настоящего изобретения, предлагается способ, в котором до нанесения реакционноспособного термоплавкого вещества на стадии a) на подложку наносится окрашенный слой, наносимый в горячем состоянии.

Реакционноспособное термоплавкое вещество, которое имеет основу из полиуретана, и которое наносится в контексте системы нанесения в горячем состоянии на подложку, на которой осуществляется печать таким способом, имеет преимущество, заключающееся в том, что при однократном нанесении может быть также достигнута большая толщина слоя. Может быть достигнута толщина слоя в интервале от 50 мкм до 800 мкм. Толщина слоя составляет предпочтительно от 50 мкм до 300 мкм и предпочтительнее от 50 мкм до 200 мкм. Однократное нанесение может производить толщину слоя в широком интервале, и это представляет собой преимущество в отношении экономии времени, в отличие от традиционных лаковых покрытий, нанесенных во множестве слоев с соответствующими промежуточными стадиями полирования и высушивания. Когда используется широкий интервал возможной толщины слоя, оказывается возможным изготовление изделий для разнообразных категорий применения, например, от категории применения 21 (жилые помещения/умеренная толщина) до категории применения 33 (промышленные помещения/большая толщина) напольных элементов в соответствии со стандартом DIN EN 13329 (01/2009).

Реакционноспособное термоплавкое вещество на основе полиуретана представляет собой не образующее выбросов и не содержащее растворителей изделие, которое является твердым при комнатной температуре. Температура, при которой наносится реакционноспособное термоплавкое вещество, находится в интервале от 60°C до 150°C, предпочтительно от 100°C до 140°C, и вязкость изделия по Брукфильду при 120°C находится в интервале от 1000 мПа⋅с до 30000 мПа⋅с, предпочтительно от 4000 мПа⋅с до 10000 мПа⋅с. Плотность реакционноспособного термоплавкого вещества обычно составляет 1,1 г/м2. Слой, изготовленный из реакционноспособного термоплавкого вещества на основе полиуретана, может, например, наноситься посредством ракеля, валика или распыления, или посредством сопел или щелевых головок, или посредством покрытия поливом или посредством нанесения тонких нитей. Здесь количество реакционноспособного термоплавкого вещества, которое может быть нанесено, в расчете на квадратный метр покрываемой поверхности составляет приблизительно от 20 г до 1200 г, предпочтительно от 20 г до 450 г и предпочтительнее от 20 г до 300 г. Оказывается преимущественным, что слой реакционноспособного термоплавкого вещества имеет степень остаточной упругости, даже после того, как он отверждается. Оказывается предпочтительным, что отверждение достигается не только посредством физического отверждения, но, по меньшей мере, в некоторой степени, в частности, исключительно посредством отверждения под действием влаги, такой как атмосферная влага.

Чтобы достигались соответствующие требуемые значения сопротивления, реакционноспособное термоплавкое вещество может включать добавки, вспомогательные вещества и/или наполнители, и здесь частицы компонента-наполнителя могут различаться в широком интервале в отношении материала, размера частиц, формы частиц и массы частиц. За счет хорошего связывания частиц компонента-наполнителя реакционноспособным термоплавким веществом, имеющим высокую вязкость и специфические реологические свойства, распределение частиц остается практически равномерным даже при относительно высокой температуре обработки, и, таким образом, в таком случае отсутствует необходимость в каком-либо дополнительном перемешивании.

На слой реакционноспособного термоплавкого вещества перед его полным отверждением можно наносить лаковый слой, который обеспечивает защиту и в то же время создает поверхностный эффект. В частности, лак может быть нанесен до фактической стадии тиснения, после стадии тиснения или до и после стадии тиснения. Здесь отсутствует н6еобходимость полного отверждения нанесенного реакционноспособного термоплавкого вещества на основе полиуретана, и, если это имеет место, нанесенного лакового слоя. Один или несколько используемых лаков могут представлять собой любой желательный лак; лак преимущественно характеризуется коротким временем отверждения. Могут быть упомянуты, например, двухкомпонентные лаки на основе полиуретана (PUR), нитролаки и лаки на водной основе. Оказывается предпочтительным использование отверждаемых ультрафиолетовым излучением лаки. Для нанесения лака может использоваться традиционный способ нанесения, причем толщина лакового слоя здесь составляет от 5 мкм до 25 мкм.

В частности, объединенный слой реакционноспособного термоплавкого вещества и лака сочетает полезные свойства индивидуальных слоев: реакционноспособное термоплавкое вещество может затвердевать даже в том случае, когда нанесенный лаковый слой предотвращает непосредственный контакт слоя реакционноспособного термоплавкого вещества с атмосферным воздухом.

Может быть достигнуто улучшение, заключающееся в том, что после нанесения реакционноспособного термоплавкого вещества на подложку слой разглаживается, преимущественно с применением нагревания, например, посредством разглаживающего валика или разглаживающей ленты. Соответствующая стадия разглаживания описана, например, в документе WO 2006/066954 A1.

Соответственно, оказывается предпочтительным, что в способе согласно настоящему изобретению после стадии a) осуществляется стадия, на которой разглаживается слой, нанесенный на подложку и изготовленный из реакционноспособного термоплавкого вещества на основе полиуретана.

Изготовление структурированной поверхности, также называемое термином «тиснение», упрощается посредством системы нанесения в горячем состоянии тем, что становится также возможным получение системы нанесенного слоя при большой толщине слоя, в частности, поскольку не является ограниченной процедура отверждения на основе сшивание под действием влаги. Толщина слоя непосредственно связана с глубиной профиля структуры тиснения. Таким образом, способ согласно настоящему изобретению обеспечивает возможность, за счет большой толщины слоя, изготовления структуры значительной глубины, даже в том случае, когда сама подложка не подвергается сопровождающему тиснению. Настоящее изобретение допускает нанесение слоя, имеющего толщину от 50 до 200 мкм и, как указано выше, еще большую толщину. Согласно одному варианту осуществления, тиснение может также включать тиснение подложки, осуществляемое, в частности, когда подложка состоит из пробки, по меньшей мере, в некоторой степени.

Известные способы изготовления структурированных поверхностей посредством поверхностного покровного лакового слоя и лаковой структуры, нанесенных на поверхность или изготовленных с включением дополнительного лакового слоя, отличаются от способа согласно настоящему изобретению, в котором преимущественно используются свойства системы нанесения в горячем состоянии. Реакционноспособное термоплавкое вещество на основе полиуретана отверждается посредством химического сшивания под действием влаги, присутствующей в окружающей среде, и лаковый слой, нанесенный на поверхность и, таким образом, покрывающий материал, не предотвращает отверждение. Система объединенного слоя может легко подвергаться тиснению, и здесь тиснение может осуществляться в процессе производства или на следующем узле, или отдельно. Тиснение может осуществляться, например, посредством использования валика для тиснения или каландрового валика, который имеет поверхностную структуру, где негативное изображение поверхностной структуры валика для тиснения производится на наружной поверхности покрытой подложки. Оказывается возможным использование не только валиков, изготовленных из металла, но также покрытых каучуком валиков, которые имеют углубления, изготовленные на их покрытой каучуком поверхности. Кроме того, поверхность валика, состоящая из каучука или из подобного каучуку материала, может компенсировать неровные области поверхности, подлежащие структурированию. Кроме того, оказывается также возможным использование валиков для тиснения, изготовленных из пластмассы, древесины или текстиля.

Соответственно, для тиснения на стадии b) предпочтительно используется форма для тиснения, которая представляет собой валик для тиснения, и которая состоит из материала, в качестве которого выбираются металл, пластмасса, древесина, каучук и текстиль.

В качестве альтернативы, для осуществления изготовления тисненой поверхностной структуры может использоваться короткоцикловой пресс с формой для тиснения, представляющей собой плиту пресса или непрерывную ленту, также известную как структурированная пленка для переноса изображения. В традиционном способе используется металлическая форма для тиснения, где металлический лист, предварительно обработанный посредством печати с маской, подвергается травлению таким образом, что области травления не покрыты маской. Для изготовления глубокой структуры требуется множество операций. В другом известном способе, помимо металлической формы для тиснения, используется фольга из полиэтилентерефталата (PET) в качестве вогнутой формы для тиснения, и здесь материал в некоторой степени подвергается абляции в форме вытравленных углублений. Подходящие формы для тиснения или пресс-формы имеют глубину шероховатости вплоть до 1000 мкм. Формы для тиснения могут представлять собой вогнутые формы, изготовленные из металла, пластмассы, древесины, каучука, камня или текстиля.

Соответственно, тиснение на стадии b) может осуществляться с использованием формы для тиснения, представляющей собой валик для тиснения или плоскую форму для тиснения. Аналогичным образом, в качестве формы для тиснения может использоваться структурированная пленка для переноса изображения, в частности, изготовленная из металла, пластмассы или текстиля.

Согласно настоящему изобретению, способ изготовления структурированных поверхностей на подложке, покрытой способом нанесения в горячем состоянии, включает фактическое тиснение наружной поверхности после нанесение слоя реакционноспособного термоплавкого вещества и, возможно, лакового слоя. Кроме того, оказывается также возможным нанесения дополнительных слоев в целях изготовления слоистой системы, где толщина слоя, подлежащего тиснению, увеличивается, и, соответственно, достигается большая глубина профиля. Некоторые параметры для стадии тиснения могут изменяться: глубина тиснения, достигаемая в получаемой в результате поверхностной структуре, представляет собой функцию периода между нанесением реакционноспособного термоплавкого вещества и возможного лакового слоя и стадией тиснения; указанный период может также называться термином «время кристаллизации» или «время отверждения». Когда увеличивается степень сшивания нанесенного реакционноспособного термоплавкого вещества, т. е. когда увеличивается степень, в которой осуществляется отверждение, увеличиваются температура и давление, которые выбираются для стадии тиснения, или становится более плоской и менее резкой получаемая в результате трехмерная структура.

Тиснение на стадии b) может, в принципе, осуществляться немедленно, т. е. без перерыва. Однако, как правило, перерыв составляет от 20 секунд до 72 часов.

Требуемое время кристаллизации или время отверждения в непрерывном способе предпочтительно составляет от 30 секунд до 4 часов. Если это допускается свойствами подложки, подлежащей покрытию, и используемой системой нанесения в горячем состоянии, оказывается возможным увеличение времени кристаллизации или времени отверждения вплоть до 24 часов или 72 часов при одновременном достижении идеальных результатов тиснения; здесь система нанесенного покрытия отверждается до, в течение и/или после стадии тиснения. В частности, оказывается преимущественным, что является также возможным использование короткого времени кристаллизации или времени отверждения до стадии тиснения без потери резкости и/или глубины, вызываемой эффектами возврата в получаемой в результате трехмерной поверхностной структуры.

Трехмерная структура, изготовленная тиснением на стадии b), может проходить только в один или несколько слоев, нанесенных на подложку, или она может проходить в подложку.

Температура, преобладающая в течение процедуры тиснения, также имеет большое значение. Предпочтительной является температура в интервале от 20°C до 180°C. Если температура является чрезмерно высокой, в одном или нескольких нанесенных слоях могут происходить изменения цвета. Здесь фактор, который следует принимать во внимание, заключается в том, что некоторые материалы формы для тиснения производят изолирующий эффект, и, таким образом, температура на поверхности, подлежащей структурированию, отличается от температуры формы для тиснения. Здесь оказывается предпочтительным, что форма для тиснения представляет собой нагреваемую форму.

Соответственно, тиснение на стадии b) предпочтительно осуществляется при температуре в интервале от 20°C до 180°C, где форма для тиснения представляет собой нагреваемую форму.

Еще один параметр процедуры тиснения представляет собой прилагаемое давление и время, в течение которого прилагается давление. Давление, прилагаемое согласно настоящему изобретению, может, если это допускает форма для тиснения или пресс-форма, составлять от 30 бар до 150 бар, причем время, в течение которого прилагается давление, составляет от 5 секунд до 20 секунд.

Согласно настоящему изобретению, конкретное преимущество способа изготовления структурированных поверхностей на подложке, покрытой способом нанесения в горячем состоянии, представляет собой сокращение продолжительности и стоимости изготовления структур, которые являются идентичными структурам, известным в природе, и которые имеют особенно привлекательные оптические и тактильные свойства. Кроме того, данный способ предоставляет возможность выполнения строгих требований, установленных для значений сопротивления в разнообразных приложениях от предметов мебели до напольных элементов. В частности, физические и химические свойства реакционноспособного термоплавкого вещества на основе полиуретана с комбинированным нанесением лака в контексте нанесения в горячем состоянии оказываются преимущественными по отношению к тиснению, потому что, по существу, не предполагается возникновение каких-либо эффектов возврата. Поверхностные структуры, достигаемые посредством тиснения, сохраняются в форме, в которой они присутствуют непосредственно после тиснения. Таким образом, оказывается возможным достижение реалистичного воспроизведения внешнего вида природных материалов, где это распространяется вплоть до состояния, включающего ощущение тепла и природный тактильные свойства, гибкость и показатель блеска менее 10 единиц блеска (GU) при 60° в соответствии со стандартом DIN EN 13722 (10/2014).

Другие преимущества и варианты осуществления предмета настоящего изобретения проиллюстрированы на чертежах и разъясняются более подробно в представленном ниже описании.

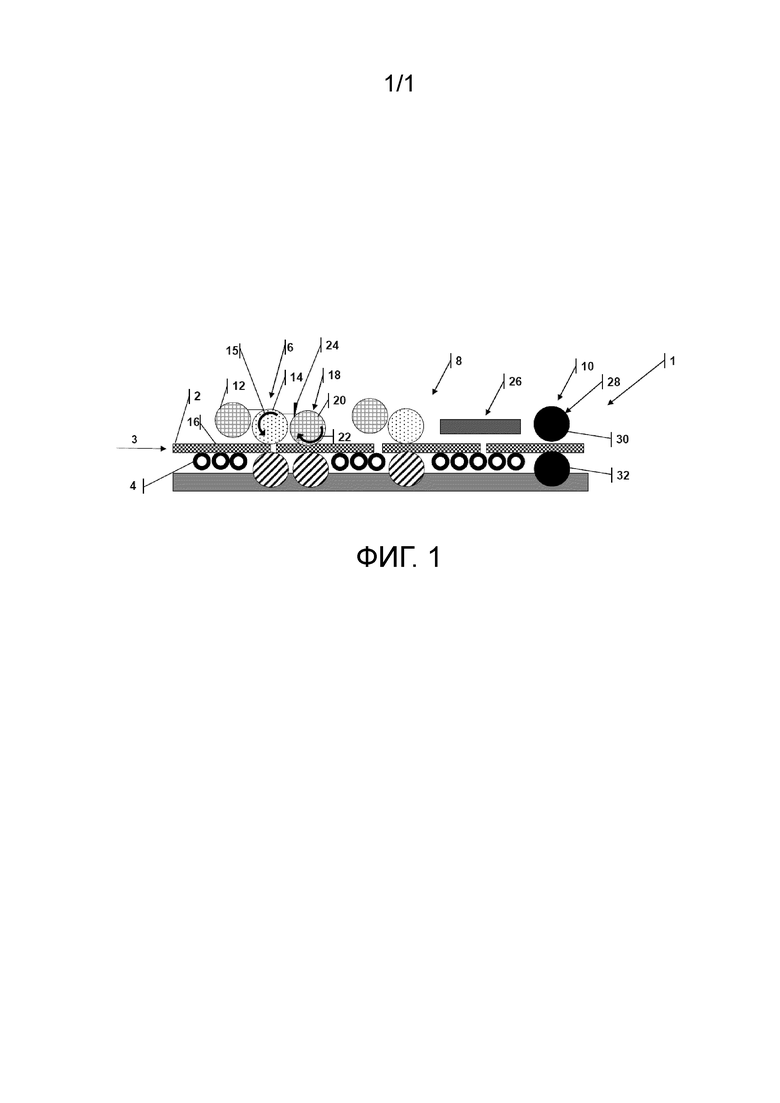

Фиг. 1 представляет устройство или систему для изготовления изделий в форме панелей с поверхностью, имеющей декоративное покрытие и структурирование.

Фиг. 1 иллюстрирует устройство 1 или систему для изготовления изделий в форме панелей, имеющих декоративное покрытие, например, таких как панели для изготовления мебели, напольные элементы, стенные панели или потолочные панели.

Множество подложек 2, проиллюстрированных как изделия в формах панелей на фиг. 1, располагается на транспортировочное устройство 4 и вводятся последовательно в различные рабочие блоки 6, 8, 10. Транспортировочное устройство 4 может принимать форму роликового конвейера с конвейерными роликами. Стрелка 3 показывает направление транспортировки подложки 2. Кроме того, оказывается также возможным осуществление операций на единственной подложке 2, имеющей большую площадь поверхности, или на непрерывно обрабатываемой заготовке, которая разделяется на индивидуальные изделия в следующем узле.

Выражение «несущая подложка» может также использоваться для подложки 2. В качестве подложки 2 может присутствовать плита на основе древесины, например, древесностружечная плита, древесноволокнистая плита средней плотности, древесноволокнистая плита высокой плотности или твердая древесноволокнистая плита, или пробка. Кроме того, подходящими являются следующие материалы: неорганически соединенные панели (например, гипс, гипсовое волокно, цемент), пластмасса (например, поливинилхлорид (PVC), акриловый полимер, полипропилен (PP) и т. д.), компактные панели (например, пропитанные смолой бумажные материалы), многослойные структуры, имеющие низкую плотность панели (например, имеющие ячеистую сердцевину и соответствующие наружные слои) и/или линолеум.

После возможной предварительной обработки, например, для очистки поверхности, на подложке 2 может осуществляться печать, например, цифровая, с декоративным покрытием в рабочем блоке (не проиллюстрировано на чертеже). В качестве альтернативы, фольга, имеющая декоративное покрытие, или бумага может ламинироваться на подложку 2. Декоративное покрытие, например, придающее декоративный эффект древесины, декоративный эффект природного камня, или другое декоративное покрытие, может быть нанесено в процессе печати с помощью одной или нескольких систем печатных валиков или цифровой печатного устройства, и после этого могут быть установлены устройства для последующих операций, например, для высушивания или частичного высушивания напечатанного декоративного изображения.

В следующем рабочем блоке 6, в качестве которого также используется термин «блок для нанесения покрытия», подложка 2, на которой осуществляется покрытие или печать таким способом, и которая, возможно, предварительно нагревается, подвергается покрытию способом нанесения в горячем состоянии реакционноспособного термоплавкого вещества на основе полиуретана. Фиг. 1 показывает, что реакционноспособное термоплавкое вещество наносится посредством пары валиков 12, 14; здесь плотность и толщина покрытия могут изменяться. Блок для нанесения покрытия 6 включает дозирующий валик 12, который находится в контакте с валиком для нанесения 14; реакционноспособное термоплавкое вещество (не проиллюстрировано на чертеже) располагается между ними. Валик для нанесения 14 вращается в направлении, показанном стрелкой 15. Реакционноспособное термоплавкое вещество наносится слоем определенной толщины посредством валика для нанесения 14 на поверхность 16 подложки 2. Реакционноспособное термоплавкое вещество нагревается и используется в форме вязкой жидкости; здесь нагревание может осуществляться посредством дозирующего валика 12. Согласно примерному варианту осуществления, который проиллюстрирован на фиг. 1, непосредственно после блока для нанесения покрытия 6 установлен разглаживающий блок 18 для разглаживания нанесенного реакционноспособного термоплавкого вещества, где разглаживающий валик 20 представлен вращающимся в направлении, показанном стрелкой 22, которое является противоположным направлению транспортировки 3 подложки 2. Разглаживающий валик 20 устанавливается после и очень близко к валику для нанесения 14 или находится в контакте с ним. Разглаживающий валик 20 находится в контакте с подложкой 2 посредством той области поверхности 16, которую покрывает реакционноспособное термоплавкое вещество. Номером 24 обозначается ракельное оборудование, расположенное на разглаживающем валике 20, таким образом, что оно может удалять реакционноспособное термоплавкое вещество, прикрепленное на разглаживающем валике 20. Также являются допустимыми и другие варианты осуществления разглаживающего блока 18, включающие, например, введение тепла или использование разглаживающей ленты вместо разглаживающего валика 20.

После разглаживающего блока 18 подложка 2, покрытая таким способом, проходит через рабочий блок 8, в котором лак предпочтительно наносится способом, известным как способ нанесения окраски по влажному слою. Поскольку неожиданно отсутствует требование полного отверждения нанесенного слоя реакционноспособного термоплавкого вещества, лак может быть нанесен немедленно, в частности, до полного отверждения слоя реакционноспособного термоплавкого вещества. Используемый лак может представлять собой любой желательный лак, предпочтительно отверждаемый ультрафиолетовым излучением лак. Рабочий блок 8 предназначается, например, для нанесения с помощью валика, как проиллюстрировано на фиг. 1, для способа нанесения покрытия распылением или поливом. Последующая процедура отверждения может осуществляться, например, посредством устройства, 26 где может использоваться ультрафиолетовый свет или ультрафиолетовая лампа.

В следующем рабочем блоке 10, в который подложка 2 перемещается немедленно или после короткой фазы покоя, т. е. в непрерывном режиме или после более продолжительной фазы покоя, т. е. отдельно, подложка 2, покрытая таким способом, подвергается тиснению с помощью формы для тиснения 28 для получения трехмерной структуры поверхности. Фиг. 1 показывает, что рабочий блок 10, также называемый «блок для тиснения», включает форму для тиснения 28, представляющую собой пару валиков с цилиндром давления и цилиндром противодавления 30, 32. Цилиндр давления 30 имеет покрытие с выступами и углублениями на своей поверхности, и когда вышеупомянутый цилиндр вращается, указанные выступы и углубления отпечатываются в форме негатива на поверхности подложки 2, покрытой таким способом. Природа выступов и углублений, как в отношении их распределения, так и в отношении их глубины и формы, является такой, что воспроизводятся природные тактильные свойства. В качестве альтернативы, для осуществления тиснения может использоваться короткоцикловое прессование посредством формы для тиснения 28, представляющей собой плиту пресса. Здесь форма для тиснения 28 может нагреваться с помощью соответствующего нагревательного оборудования; здесь отверждение предварительно нанесенных слоев преимущественно осуществляется в сочетании с увеличением адгезии.

Список условных обозначений

1 Устройство

2 Подложка

3 Направление транспортировки

4 Направление транспортировки

6 Рабочий блок/блок для нанесения покрытия

8 Рабочий блок

10 Рабочий блок/блок для тиснения

12 Дозирующий валик

14 Валик для нанесения

15 Направление вращения валика для нанесения

16 Поверхность

18 Разглаживающий блок

20 Разглаживающий валик

22 Направление вращения разглаживающего валика

24 Ракельное оборудование

26 Отверждающее устройство

28 Форма для тиснения

30 Цилиндр давления

32 Цилиндр противодавления

Изобретение относится к способу изготовления структурированных поверхностей посредством нанесения слоя, изготовленного из реакционноспособного термоплавкого вещества, и последующего тиснения поверхности, а также к изделию, изготовленному таким способом, и может быть использовано для дизайна напольных элементов и мебельной промышленности. Способ изготовления структурированных поверхностей на подложке включает стадию нанесения слоя из реакционноспособного термоплавкого вещества на основе полиуретана по меньшей мере на часть поверхности подложки, стадию тиснения поверхности нанесенного на предшествующей стадии слоя с помощью формы для тиснения, которая имеет негатив трехмерной структуры, изготавливаемой на подложке. Способ также включает стадию нанесения на подложку, покрытую реакционноспособным термоплавким веществом, лакового слоя. Стадию нанесения на подложку лакового слоя осуществляют после стадии нанесения слоя из реакционноспособного термоплавкового вещества на основе полиуретана и/или после стадии тиснения поверхности. Техническим результатом изобретения является сокращение продолжительности и стоимости изготовления структур, которые являются идентичными структурам, известным в природе, и которые имеют особенно привлекательные оптические и тактильные свойства. 17 з.п. ф-лы, 1 ил.

1. Способ изготовления структурированных поверхностей на подложке (2), включающий стадии:

a) нанесения слоя из сшиваемого под действием влаги реакционноспособного термоплавкого вещества на основе полиуретана по меньшей мере на часть поверхности (16) подложки (2),

b) тиснения поверхности нанесенного на предшествующей стадии слоя с помощью формы для тиснения (28), которая имеет негатив трехмерной структуры, изготавливаемой на подложке (2), и

c) нанесения на подложку (2), покрытую реакционноспособным термоплавким веществом, лакового слоя, причем нанесение лака осуществляют после стадии a) и перед стадией b)или как перед, так и после стадии b) тиснения.

2. Способ по п. 1, отличающийся тем, что реакционноспособное термоплавкое вещество на основе полиуретана на стадии a) представляет собой радиационно-отверждаемое термоплавкое вещество, включающее по меньшей мере одну функциональную группу, полимеризующуюся при облучении.

3. Способ по п. 1 или 2, отличающийся тем, что после стадии a) осуществляют стадию, на которой разглаживают слой из реакционноспособного термоплавкого вещества на основе полиуретана, нанесенный на подложку (2).

4. Способ по п. 1 или 2, отличающийся тем, что тиснение на стадии b) осуществляют непосредственно без перерыва.

5. Способ по п. 1 или 2, отличающийся тем, что тиснение на стадии b) осуществляют после перерыва, составляющего от 20 с до 72 ч.

6. Способ по п. 1 или 2, отличающийся тем, что тиснения на стадии b) осуществляют с помощью выполненной в виде валика для тиснения или плоской формы для тиснения (28).

7. Способ по п. 1 или 2, отличающийся тем, что тиснение на стадии b) осуществляют при температуре в интервале от 20 до 180°C, причем форма для тиснения (28) нагрета.

8. Способ по п. 1 или 2, отличающийся тем, что тиснение на стадии b) осуществляют с помощью выполненной в виде матрицы формы для тиснения (28) из материала, выбранного из металла, пластмассы, древесины, каучука, камня и текстиля.

9. Способ по п. 1 или 2, отличающийся тем, что тиснение на стадии b) осуществляют с помощью выполненной в виде валика для тиснения формы для тиснения (28) из материала, выбранного из металла, пластмассы, древесины, каучука и текстиля.

10. Способ по п. 1 или 2, отличающийся тем, что тиснение на стадии b) осуществляют с помощью выполненной в виде структурированной пленки для переноса изображения формы для тиснения (28) из материала, выбранного из металла, пластмассы и текстиля.

11. Способ по п. 1 или 2, отличающийся тем, что перед нанесением реакционноспособного термоплавкого вещества на стадии a) на подложку (2) наносят декоративное покрытие, причем декоративное покрытие наносят по меньшей мере на часть поверхности (16) подложки (2) путем непосредственной или цифровой печати.

12. Способ по п. 1 или 2, отличающийся тем, что перед нанесением реакционноспособного термоплавкого вещества на стадии a) на подложку (2) наносят тонколистовой материал, имеющий декоративное покрытие.

13. Способ по п. 1 или 2, отличающийся тем, что перед нанесением реакционноспособного термоплавкого вещества на стадии a) на подложку (2) наносят наносимый в горячем состоянии окрашенный слой.

14. Способ по п. 1 или 2, отличающийся тем, что трехмерная структура, изготовленная посредством тиснения на стадии b), синхронизирована с нанесенным декоративным покрытием.

15. Способ по п. 1 или 2, отличающийся тем, что подложка (2) представляет собой древесно-композиционную панель, неорганически соединенную панель, пластмассовую панель, компактную панель, многослойную панель или имеющую низкую плотность панель и/или линолеум.

16. Способ по п. 1 или 2, отличающийся тем, что трехмерная структура, изготовленная посредством тиснения на стадии b), проходит в слои, нанесенные на подложку (2).

17. Способ по п. 1 или 2, отличающийся тем, что трехмерная структура, изготовленная посредством тиснения на стадии b), проходит в подложку (2).

18. Способ по п. 1 или 2, отличающийся тем, что реакционноспособное термоплавкое вещество является однокомпонентным.

| EP 1533043 A1, 25.05.2005 | |||

| US 3700483 A, 24.10.1972 | |||

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| DE 102004032058 A1, 12.05.2005 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛИ ДЛЯ МЕБЕЛИ ИЛИ ПОЛА | 2011 |

|

RU2531813C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТЫ И ПЛИТА, В ЧАСТНОСТИ ПОЛОВАЯ ПАНЕЛЬ ИЛИ МЕБЕЛЬНАЯ ПЛИТА | 2005 |

|

RU2344940C2 |

Авторы

Даты

2019-06-24—Публикация

2016-04-26—Подача