Настоящее изобретение предлагает способ и установку для изготовления изделия для покрытия пола, а также получаемое в результате изделие для покрытия пола.

Более конкретно, настоящее изобретение предлагает изготовление изделий для покрытия пола, имеющих подложку на основе синтетического материала, на которую ламинируется по меньшей мере одна пленка.

Пленка, ламинированная на подложку, может относиться к любому типу. Прежде всего, однако, подразумевается печатная пленка, более конкретно, декоративная пленка. Однако может также присутствовать и другая пленка, такая как пленка, функционирующая в качестве изнашиваемого слоя. Кроме того, может ламинировать множество поверхностных пленок, например, декоративную пленку, на которую нанесена пленка, функционирующая в качестве изнашиваемого слоя.

В частности, однако, без ограничения, задача настоящего изобретения представляет собой изготовление изделий для покрытия пола, подложка которых изготавливается из термопластического синтетического материала.

Более конкретно, настоящее изобретение предлагает изготовление напольных панелей на основе синтетического материала, которые могут изготавливаться в качестве напольного покрытия, опорой для которого служит нижележащий пол. Как правило, такие напольные панели известны как виниловые плитки, также называемые «ПВП» (престижные виниловые плитки), потому что вплоть до настоящего времени основу большинства из них составляют виниловые материалы. Хотя задача настоящего изобретения, прежде всего, представляет собой виниловые плитки, очевидно, что оно не должно ограничиваться этим синтетическим материалом, но также может распространяться на плитки, более конкретно, напольные панели, в которых по меньшей мере подложки изготавливаются на основе других синтетических материалов, например, таких как полипропилен (ПП), полиэтилен (ПЭ) или полиуретан (ПУ). Предпочтительно настоящее изобретение распространяется на полужесткие или мягкие синтетические материалы, в которых для данной цели могут содержаться, например, пластификаторы.

Соответственно, одну или более указанных пленок, ламинированных на подложку, может составлять любой подходящий синтетический материал, однако предпочтительно применяется пленка ПВХ. Другие примеры представляют собой пленки ПУ, ПП и ПЭ. В случае пленки ПП может присутствовать, например, ориентированная полипропиленовая пленка. В случае пленки ПВХ предпочтительно присутствует жесткая пленка ПВХ, а именно, пленка на основе ПВХ без пластификатора или с пластификатором в количестве, составляющем менее чем 5 массовых процентов. Такая жесткая пленка ПВХ может использоваться для печати с более высокой точностью, в частности, в случае печати, осуществляемой с помощью растворимых в воде красок. В таком случае операция высушивания посредством источника тепла оказывается желательной в печатном процессе, однако посредством выбора жесткого ПВХ ограничивается возможное расширение пленки. Изнашиваемый слой предпочтительно содержит также термопластический материал, такой как мягкий или жесткий ПВХ, ПУ, ПП или ПЭ. Предпочтительно прозрачный термопластический изнашиваемый слой не содержит твердые добавки, такие как керамические частицы, которые придают устойчивость к атмосферным воздействиям, хотя частицы такого типа не исключаются. Однако автор настоящего изобретения обнаружил, что они могут исключаться для получения хорошей прозрачности, и при этом все же сохраняется приемлемая устойчивость к атмосферным воздействиям.

В качестве альтернативы, не исключается, что декоративная печатное изображение или рисунок может наноситься на нижнюю сторону изнашиваемого слоя, причем в таком случае не потребуется никакая отдельная пленка для нанесения декоративного рисунка. Если же действительно наносится пленка, предназначенная специально для декоративного рисунка, печать может быть нанесена только на верхнюю сторону, или только на нижнюю сторону, или одновременно на верхнюю сторону и нижнюю сторону.

По существу, такие плитки представляют собой напольные панели, которые могут представлять собой квадраты или продолговатые прямоугольники, или они могут иметь любую другую форму.

Согласно настоящему изобретению, возможный изготовленный декоративный рисунок может по своей форме представлять собой структурный узор древесины или камня, или любой другой рисунок, такой как фасонный узор.

На поверхности таких изделий, представляющих собой, например, указанные виниловые плитки, может быть изображена образованная вмятинами структура, такая как структура древесины или камня, соответственно. Могут быть нанесены также и другие вмятины, например, чтобы имитировать расположенные глубже соединения или аналогичные элементы. Кроме того, также известно, что такая структура может осуществляться в соответствии с печатным узором, что называется термином «соответствующее тиснение». Такое «соответствие», как известно, следует понимать как то, что структура осуществляется согласно узору, который выполнен с возможностью соответствия печатному орнаменту, и что, соответственно, вмятины не могут быть выполнены случайным образом по отношению к данному печатному орнаменту.

Задача настоящего изобретения заключается в том, чтобы предложить способ, посредством которого указанные и другие изделия для покрытия пола могут изготавливаться, в частности, в бесперебойном режиме, в том числе посредством последовательной связи весьма специфических стадий изготовления, где в то же самое время достигается хорошее и, таким образом, высококачественное ламинирование пленки на подложку в таком процессе изготовления.

Для решения этой задачи, согласно первому аспекту настоящего изобретения, предлагается способ изготовления изделия для покрытия пола, включающий по меньшей мере первую стадию образования однослойной или многослойной подложки посредством консолидации исходного материала на основе синтетического материала, а также вторую стадию после первой стадии, которую предпочтительно осуществляют на одной линии с первой стадией, где по меньшей мере одну непрерывную пленку ламинируют на подложку, причем данный способ отличается тем, что указанное ламинирование осуществляют посредством ленточного пресса. Посредством осуществления ламинирования после консолидации подложки, а также посредством осуществления этого ламинирования с помощью ленточного пресса, с высокой определенностью может быть получено высококачественное конечное изделие. Поскольку процесс ламинирования начинается с уже практически консолидированного изделия, создаются оптимальные исходные условия для ламинирования. Поскольку в процессе ламинирования используется ленточный пресс, и, таким образом контакт сохраняется на протяжении большего расстояния, возможные неточности будут дополнительно сглаживаться, и/или может быть гарантировано хорошее ламинирование с минимальными деформациями.

Предпочтительно одна или более пленок в направлении перемещения зажимаются между лентой ленточного пресса и подложкой по меньшей мере на протяжении длины, составляющей по меньшей мере 0,5 м и лучше по меньшей мере 1 м.

Следует отметить, что процессы непрерывного ламинирования уже были известны из предшествующих документов, однако, они осуществляются без использования ленточного пресса.

Следующие характеристики настоящего изобретения описываются в прилагаемой формуле изобретения.

Согласно наиболее предпочтительному варианту осуществления, образование подложки осуществляют посредством процесса распределения, причем исходный материал на основе синтетического материала распределяется как гранулированный материал или любым другим способом и после этого консолидируется в прессовальном устройстве. Становится очевидным, что процесс распределения обеспечивает хорошую исходную основу для последующего осуществления ламинирования согласно настоящему изобретению. Таким образом, например, очень гладкая поверхность получается после уплотнения распределенного материала, и в результате этого получается хорошая нижележащая поверхность для ламинирования непрерывной пленки.

Предпочтительно распределенный гранулированный материал или аналогичный материал консолидируется посредством непрерывного пресса; более конкретно, используется ленточный пресс и, в частности двухленточный пресс. Использование ленточного пресса также способствует гладкости изделия, получаемого в результате прессования.

Однако изложенные выше факты не исключают, что, в качестве альтернативы, подложка может быть изготовлена посредством экструзии, предпочтительно экструзии, в которой материал на основе синтетического материала, более конкретно, исходный материал, экструдируется в форме слоя, или посредством сопоставимого процесса, причем возможно термическое ламинирование множества слоев поверх друг друга.

Предпочтительно на стадии образования подложки проявляются одна или более из следующих характеристик:

что в исходном материале содержатся один или более других материалов, не представляющих собой синтетический материал, такие как добавки и/или наполнители, в частности, мел;

армирующий материал, более конкретно, волокна, включают в подложку, предпочтительно в форме одного или более локальных слоев в форме волокнистого листа, нетканого материала или полотна, например, на основе стекловолокна, такого как начесное полотно из стекловолокна, ткань или сетка.

Предпочтительно указанное ламинирование непрерывной пленки на второй стадии осуществляют посредством двухленточного пресса.

В частности, оказывается предпочтительным, что указанное ламинирование непрерывной пленки на указанной второй стадии осуществляют посредством ленточного пресса, который выполнен в виде изобарического пресса. Этим обеспечивается значительное преимущество. Благодаря этому, по существу, может осуществляться очень равномерное ламинирование.

Более конкретно, оказывается предпочтительным, что указанное ламинирование непрерывной пленки на указанной второй стадии в ленточном прессе осуществляют посредством давления текучей среды, которое воздействует на поверхность ленты ленточного пресса, более конкретно, в зоне, вдоль которой перемещается эта лента.

Предпочтительно, на указанной второй стадии применяют двухленточный пресс, причем подложку и непрерывную пленку перемещают между двумя лентами двухленточного пресса, при этом давление текучей среды оказывают на ленту, которая расположена на стороне непрерывной пленки, в то время как другая лента функционирует в качестве противоположной опоры.

В качестве альтернативы, возможно указанное ламинирование на указанной второй стадии, для которого, вместо указанного ленточного пресса используют другой пресс, причем данный пресс, однако, представляет собой изобарический пресс, более конкретно, представляет собой пресс, который прижимает пленку непосредственно или опосредованно под действием равномерного давления текучей среды к подложке по всей ее поверхности. Очевидно, что в любой форме процесс изобарического прессования приводит к предпочтительному результату.

Предпочтительно для создания давления в прессе используют газообразную текучую среду, более конкретно, воздух или, в качестве альтернативы, жидкость, например, масло.

С практической точки зрения, оказывается предпочтительным, что указанное ламинирование пленки на подложку осуществляют посредством сплавления.

Таким образом, оказывается предпочтительным, что в целях осуществления сплавления, подложку и/или пленка, которую наносят на нее посредством ламинирования, доводят до подходящей температуры, до, в течение или после соединения подложки и пленки. Величина температуры, которая должна применяться, представляет собой величину, при которой происходит сплавление, и которая является известной и/или может быть определена простым путем специалистом в данной области техники.

Указанная температура может быть обеспечена, например, полностью или по меньшей мере частично посредством одной или более из следующих возможностей:

посредством применения тепла, которое присутствует в подложке и образуется в результате указанной первой стадии;

посредством воздействия тепла на подложку и/или на непрерывную пленку между первой и второй стадиями или в течение второй стадии.

Согласно предпочтительному варианту осуществления, в течение второй стадии тепло подводят через нагреваемый ролик, расположенный в исходной точке ленточного пресса, предпочтительно отклоняющий ролик ленты пресса, который вступает в контакт с непрерывной пленкой.

При приближении к концу ламинирования предпочтительно охлаждение обеспечивается в целях консолидации соединения подложки и пленки. Для этой цели, чтобы осуществлялось указанное ламинирование, может использоваться давление текучей среды, которое непосредственно или опосредованно воздействует на поверхность ленты ленточного пресса, причем охлаждение осуществляют посредством данной текучей среды.

Следует отметить, что указанная непрерывная пленка предпочтительно представляет собой декоративную пленку, а, более конкретно, пленку, которую наносят посредством печати. Такая печать может обеспечиваться заблаговременно на печатающем устройстве, однако, согласно предпочтительной альтернативе настоящего изобретения, пленка, которая образует декоративный слой, печатается непосредственно, таким образом, в течение процесса изготовления, однако, перед ламинированием, предпочтительно посредством цифрового принтера или печатающего устройства. Кроме того, не исключается осуществление печати после ламинирования, или частично до и частично после него, однако предпочтительно перед тем, как возможные вмятины для образования рельефа наносятся на поверхность.

Согласно предпочтительному варианту осуществления, вмятины выполняют на верхней стороне изделия для покрытия пола, также, более конкретно, посредством такого же непрерывного процесса, предпочтительно после ламинирования непрерывной пленки на подложку.

Предпочтительно изделие для покрытия пола включает декоративную печать, и вмятины осуществляются при соблюдении так называемой «совмещением» с декоративным рисунком.

Согласно конкретному варианту осуществления, вмятины выполняют посредством состоящего из одной или более частей ролика, который имеет рельеф на своей поверхности.

Более конкретно, оказывается предпочтительным, что используют ролик, имеющий, если смотреть вдоль окружности, по меньшей мере два сегмента каждый из которых имеет рельеф, причем в окружном направлении расстояние между по меньшей мере двумя из этих сегментов может регулироваться, чтобы изменялся так называемый «повторяющийся промежуток», с которым выполняют вмятины, причем этот «повторяющийся промежуток» регулируют и изменяют в зависимости от положения декоративного рисунка.

Предпочтительно способ согласно настоящему изобретению также отличается тем, что подложка и указанная непрерывная пленка, с участием или без участия других дополнительных слоев, образуют полотно материала и что это полотно материала обертывают вокруг указанного ролика, таким образом, что взаимодействие между рельефом и полотном материала по меньшей мере происходит на всей дугообразной части. Более конкретно, оказывается предпочтительным, что материал полотна материала сохраняет свой контакт с роликом в течение по меньшей мере 3 секунд, и лучше в течение по меньшей мере 5 секунд. Кроме того, оказывается предпочтительным, что полотно материала подают на ролик в нагретом состоянии, и что ролик охлаждается.

Разумеется, могут также применяться и другие технологии для обеспечения вмятин «с точной приводкой», или могут также сочетаться друг с другом различные технологии.

Согласно возможности настоящего изобретения, оно отличается тем, что указанная непрерывная пленка представляет собой декоративный слой, и что эта пленка подвергается регулируемому растяжению перед ламинированием, чтобы декоративный рисунок растягивался в большей или меньшей степени, в направлении ширины и/или длины, таким образом, что декоративный рисунок регулируется в зависимости от требуемого конечного результата.

На изделие для покрытия пола может быть нанесен полупрозрачный изнашиваемый слой, например, в форме по меньшей мере одной пленки и/или в форме по меньшей мере одного лакового слоя.

Согласно предпочтительному приложению, способ отличается тем, что подложка и указанная непрерывная пленка, с участием или без участия других дополнительных слоев, образуют полотно материала и что это полотно материала разрезают на напольные панели, более конкретно, на прямоугольные продолговатые или квадратные панели или плитки.

Согласно конкретному варианту осуществления, напольные панели изготавливаются таким образом, что у них отсутствуют соединительные части по краям, причем напольные панели относятся к такому типу, который предназначается для установки согласно принципу «свободной укладки» или для установки посредством приклеивания к нижележащей поверхности.

Согласно еще одной возможности, способ отличается тем, что напольные панели имеют соединительные части на краях, посредством чего можно соединять множество таких панелей друг с другом по краям механическим путем, чтобы этим обеспечивалась фиксация предпочтительно в горизонтальном, а также в вертикальном направлении.

Способ согласно настоящему изобретению предпочтительно применяется, чтобы изготавливать так называемые престижные виниловые плитки (ПВП) или аналогичные напольные панели.

Согласно варианту осуществления настоящего изобретения, вместо использования указанной непрерывной пленки используют последовательные пленочные листы, которые ламинируют на непрерывно образующейся подложке.

Предпочтительно подложка имеет одну или более из следующих характеристик:

материал подложки содержит термопластический материал;

материал подложки содержит эластичный термопластический материал, более конкретно, термопластический материал, в котором содержится пластификатор;

материал подложки содержит в качестве основы любой из следующих материалов: поливинилхлорид (ПВХ), полипропилен (ПП), полиэтилен (ПЭ) или полиуретан (ПУ);

материал подложки содержит один или более материалов-наполнителей, например, мел;

материал подложки, на протяжении всей его толщины или на протяжении только части его толщины, состоит по существу из композиционного материала, содержащего синтетический материал и частицы древесины, и, более конкретно, древесно-пластмассовый композиционный материал (ДПК), причем в качестве синтетического материала предпочтительно используют любой из синтетических материалов, упомянутых выше здесь;

подложка состоит по меньшей мере их двух слоев, а именно, слой, такой как слой, описанный в предшествующем параграфе, и слой, в котором отсутствуют или практически отсутствуют частицы древесины и существенную основу которого составляет синтетический материал;

подложка содержит армирующий слой, такой как начесное полотно из стекловолокна или аналогичный материал.

Предпочтительно, непрерывная пленка имеет одну или более из следующих характеристик:

она относится к пленке термопластического синтетического материала;

она относится к пленке ПВХ, пленка ПУ, пленка ПП, или пленка ПЭ;

она относится к ориентированной полипропиленовой пленке;

она относится к жесткой пленке ПВХ, а именно, пленке на основе ПВХ без пластификатора или с пластификатором в количестве, составляющем менее чем 5 массовых процентов.

Согласно особенно предпочтительному аспекту, способ отличается тем, что подложка, начиная от ее изготовления вплоть до образования конечного изделия для покрытия пола, содержится в плоском состоянии, или, в течение изгиба, подвергается исключительно изгибу, у которого радиус составляет более чем 40 см. Таким способом относительно толстые полотна материалов могут быть изготовлены в бесперебойном режиме.

Согласно настоящему изобретению, не исключается, что одновременно, что означает один и тот же процесс изготовления или, возможно, точно одно и то же время, две или более пленок, более конкретно, пленки синтетического материала, наносятся посредством указанного ламинирования.

Согласно предпочтительным вариантам осуществления, посредством дальнейшего сочетания весьма специфических технологий друг с другом, как обсуждается выше здесь, получается способ, который во многих отношениях может применяться универсальным образом, причем также предоставляется повышенная возможность для изготовления разнообразных изделий с использованием одного и того же ленточного пресса, с незначительными изменениями, например, с осуществлением различных отличительных признаков и/или различных конструкций.

Согласно предпочтительному варианту осуществления настоящего изобретения, могут изготавливаться изделия для покрытия пола, имеющие очень малую толщину, а также большую толщину, и, таким образом сгибающиеся с большим трудом. На практике значения толщины составляют от 2 до 6 мм.

Хотя настоящее изобретение предлагает, прежде всего, напольные панели, оно может также применяться для изготовления изделий для покрытия пола, непрерывно проходящих от одной стены до другой, таких как виниловые панели, которые выпускаются в продажу в форме рулонов.

Следует отметить, что, разумеется, не исключается изготовление на нижней стороне подложке опорного слоя или нижележащего слоя, такого как паронепроницаемый слой, представляющий собой, например, термопластическую пленку.

Лаковый слой может присутствовать как самый наружный слой изделия для покрытия пола. Согласно настоящему изобретению, он может представлять собой, например, отверждаемый ультрафиолетовым излучением или электронным пучком лаковый слой и/или полиуретановый лаковый слой. Такой лаковый слой может заменять указанную пленку, функционируя в качестве изнашиваемого слоя, однако, он может также наноситься на нее в качестве дополнительного слоя.

Предпочтительно настоящее изобретение, как уже заявлено выше здесь, применяется для изготовления напольные панели, которые изготавливаются посредством механических соединительных приспособлений, более конкретно, соединительных частей, на соответствующих краях, которые обеспечивают, что две такие напольные панели могут присоединяться друг к другу таким образом, что получается фиксация в вертикальном направлении, перпендикулярном по отношению к плоскости соединенных панелей, а также в горизонтальном направлении, перпендикулярном по отношению к соединенному краю и в плоскости панелей. Предпочтительно соединительные приспособления также проявляют один или сочетание двух или более из следующих отличительных признаков:

Отличительный признак, заключающийся в том, что механические соединительные приспособления или соединительные части практически изготавливаются в форме выступа и углубления, которые граничат по верхней кромке и нижней кромке, причем этот выступ и углубление, по существу, несут ответственность за фиксацию в указанном вертикальном направлении, и при этом выступ и углубление снабжены дополнительными фиксирующими частями, которые, по существу, несут ответственность за фиксацию в указанном горизонтальном направлении. Предпочтительно фиксирующие части представляют собой выпуклые части на нижней стороне выступа и вогнутые части на наиболее нижней кромке углубления. Такие соединительные приспособления и фиксирующие части являются известными, например, из международной патентной заявки № WO 97/47834.

Отличительный признак, заключающийся в том, что механические соединительные приспособления или соединительные части соединяют под прессом напольные панели друг с другом, например, таким образом, что эти механические соединительные приспособления реализуются с так называемым предварительным натяжением и являются известными в данном качестве из европейского патента № EP 1026341. Сила натяжения, с которой напольные панели прижимаются друг к другу или по направлению друг к другу, может быть получена, например, в сочетании с указанным отличительным признаком, посредством нижней кромки, которая отгибается в соединенном положении, и которая, пытаясь сжаться обратно, прижимается к нижней стороне выступа.

Отличительный признак, заключающийся в том, что механические соединительные приспособления обеспечивают соединение посредством горизонтального или квазигоризонтального сдвигового движения панелей по направлению друг к другу.

Отличительный признак, заключающийся в том, что механические соединительные приспособления обеспечивают соединение посредством вращательного движения вдоль соответствующих краев.

Отличительный признак, заключающийся в том, что механические соединительные приспособления обеспечивают соединение посредством направленного вниз движения охватываемой соединительной части, имеющей, например, выступ, вверх в охватывающую соединительная часть имеющей, например, углубление, предпочтительно в целях установки таких панелей согласно так называемому принципу «складки».

Отличительный признак, заключающийся в том, что механическое соединительное приспособление, или по меньшей мере соответствующий верхний край, реализуется посредством фрезеровальной обработки вращающимися фрезерными инструментами.

Предпочтительно указанные соединительные приспособления практически реализуются в указанной подложки, более конкретно по меньшей мере по меньшей мере, в одном из указанных двух слоев, между которыми, согласно настоящему изобретению, находится стекловолоконный слой. Предпочтительно указанные соединительные приспособления изготавливаются посредством фрезеровальной обработки вращающимися фрезерными инструментами. Предпочтительно в качестве напольной панель согласно настоящему изобретению присутствует прямоугольная, в том числе продолговатая или квадратная, панель которая обеспечивается механическими соединительными приспособлениями на обеих парах противоположных краев.

Панели, которые обеспечивается механическими соединительными приспособлениями, предпочтительно имеют толщину, составляющую по меньшей мере 2,5 мм, лучше по меньшей мере 3 мм.

Не исключается, что, как также упоминается выше в данном документе, настоящее изобретение распространяется на панели, в которых отсутствуют соединительные приспособления или соединительные части по краям, причем эти панели в таком случае предназначаются для приклеивания своей нижней стороной к нижележащей поверхности или для свободной установки. Такие панели предпочтительно имеют толщину, составляющую менее чем 6, и лучше менее чем 4 мм, однако предпочтительно более чем 1,5 мм.

Перед ламинированием указанной пленки на подложку возможная выравнивающая обработка может осуществляться на поверхности подложки. В качестве выравнивающей обработки могут осуществляться, например, шлифовальная обработка и/или нанесение одного или более слоев пластизоля. Предпочтительно эта выравнивающая обработка осуществляется на одной линии со стадиями образования подложки.

Настоящее изобретение также предлагает установку для изготовления изделия для покрытия пола, более конкретно, для осуществления указанного способа, которая отличается тем, что она содержит по меньшей мере устройство для образования однослойной или многослойной подложки посредством консолидации исходного материала на основе синтетического материала, а также присоединенное к нему устройство для ламинирования по меньшей мере одной предпочтительно непрерывной пленки на подложке, причем в этом последнем устройстве используется ленточный пресс.

Согласно предпочтительному варианту осуществления, установка включает пресс, имеющий признаки, описанные выше здесь.

Установка может включать устройство для изготовления вмятин для получения изделия для покрытия пола, имеющего рельеф на своей поверхности, причем для данного устройства предпочтительно используют ролик, как описывается выше здесь.

Установка также может включать печатающее устройство, предпочтительно цифровой принтер, посредством которого декоративный рисунок печатается на непрерывной пленке, предпочтительно в процессе поступления данной пленки в устройство для ламинирования.

Кроме того, установка может также включать одно или более дополнительных устройств и/или обеспечивать дополнительные условия для осуществления одной или более операций способа, которые описываются выше здесь.

Согласно второму аспекту, настоящее изобретение также предлагает способ изготовления изделия для покрытия пола, включающий по меньшей мере первую стадию для образования однослойной или многослойной подложки посредством консолидации исходного материала на основе синтетического материала, а также вторую стадию после первой стадии, которую предпочтительно осуществляют на одной линии с первой стадией, причем по меньшей мере одну непрерывную пленку ламинируют на подложку, а также данный способ включает третью стадию, где на поверхности образуются вмятины, характеризующий тем, что

что образование подложки осуществляют посредством процесса распределения, причем исходный материал на основе синтетического материала распределяют как гранулированный материал и после этого консолидируют в прессовальном устройстве; и

что вмятины выполняют посредством ролика, который имеет рельеф на своей поверхности, причем в качестве этого ролика используют ролик, имеющий, если смотреть вдоль окружности, по меньшей мере два сегмента, каждый из которых имеет рельеф, причем в окружном направлении расстояние между по меньшей мере двумя из этих сегментов может регулироваться, чтобы изменялся так называемый «повторяющийся промежуток», с которым выполняют вмятины, причем этот «повторяющийся промежуток» регулируют и изменяют в зависимости от положения нанесенного декоративного рисунка.

Согласно этому второму аспект, стадия ламинирования имеет меньшую важность и может осуществляться любым образом. Сочетание образования подложки посредством процесса распределения и использование регулируемого ролика для изготовления вмятин с точной приводкой уже обеспечивает особенно бесперебойный процесс изготовления. Все другие характеристики, которые описываются посредством первого аспекта и соответствующих пунктов формулы изобретения, разумеется, могут также применяться в сочетании со вторым аспектом.

Все частичные отличительные признаки из первого аспекта могут использоваться по выбору в способе согласно второму аспекту.

Согласно первому аспекту, а также второму аспекту, пленки, которые предназначаются для ламинирования, разумеется, представляют собой тонкие пленки и предпочтительно имеют толщину, составляющую менее чем 1 мм, лучше менее чем 0,5 мм и еще лучше менее чем 0,2 мм.

Очевидно, что настоящее изобретение также предлагает изделия для покрытия пола, такие как изделия, получаемые указанными способами и/или посредством применения указанной установки.

С намерением улучшенного представления характеристик настоящего изобретения, ниже в данном документе, в качестве примера, не имеющего какого-либо ограничительного характера, описываются некоторые предпочтительные варианты осуществления со ссылкой на сопровождающие чертежи, в числе которых:

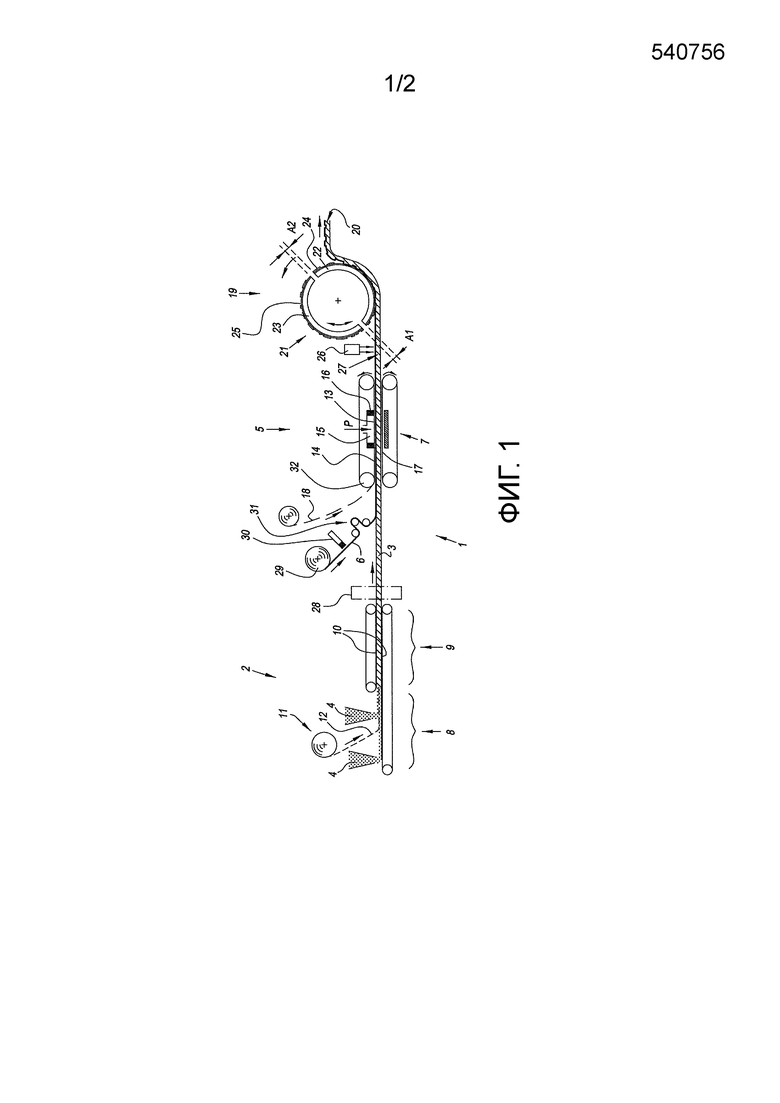

фиг. 1 схематически иллюстрирует способ согласно возможному варианту осуществления настоящего изобретения, а также схематически представляет установку, используемую для данного способа;

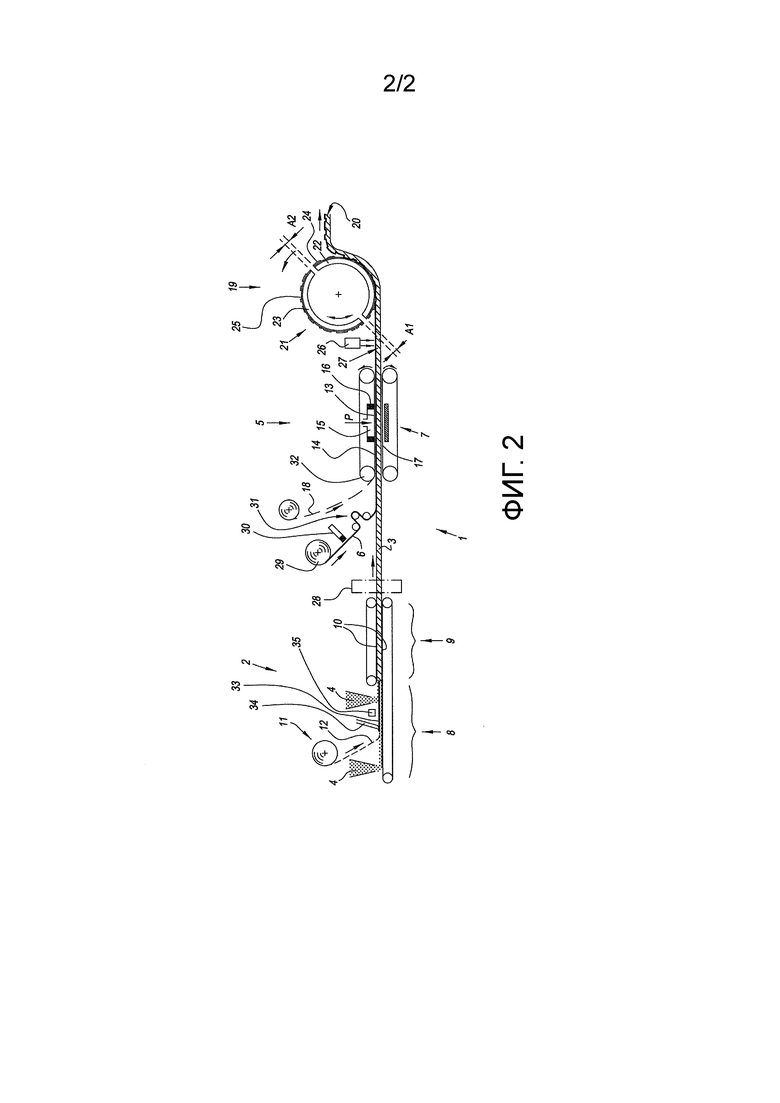

фиг. 2 представляет вариант осуществления.

На сопровождающем фиг. 1 представлена установка 1 согласно настоящему изобретению, которую составляют по меньшей мере устройство 2 для образования подложки 3 посредством консолидации исходного материала на основе синтетического материала 4, а также последующее устройство 5 для ламинирования по меньшей мере одной предпочтительно непрерывной пленки 6 на подложку 3, причем это упомянутое последним устройство 5 для ламинирования использует ленточный пресс 7, таким образом, что пленка 6 подвергается прессованию по меньшей мере на протяжении четко определенного расстояния, в контакте с подложкой 3.

Устройство 2 предпочтительно относится к такому типу, в котором подложка изготавливается посредством процесса распределения, причем исходный материал на основе синтетического материала 4 распределяется как гранулированный материал в распределяющей части 8 устройства 2 и после этого консолидируется в прессовальном устройстве или в прессующей части 9. Как представлено схематически, эта прессующая часть 9 предпочтительно представляет собой двухленточный пресс 10.

Распределяющая часть 8 может иметь различные конструкции и, возможно, в ней может также присутствовать питающее приспособление 11 для введения в подложку армирующего слоя, такого как начесное полотно из стекловолокна 12.

Как упоминается выше и согласно первому аспекту настоящего изобретения, устройство 5 включает ленточный пресс 7. В частности, оказывается предпочтительным, что этот ленточный пресс 7 изготавливается как изобарический пресс, причем ламинирование непрерывной пленки 6 в ленточном прессе осуществляют посредством давления текучей среды P, которое воздействует на поверхность 13 ленты 14 ленточного пресса 7. Как представлено схематически, для этой цели вдоль этой ленты может быть образована камера 15, причем данная камера ограничивается рамкой или границей 16, причем в камере 15, образованной таким способом, может создаваться давление, и данное давление воздействует на соответствующую часть ленты 14. Таким образом, в течение ламинирования осуществляется равномерное давление, посредством которого создается гладкое ламинирование.

Очевидно, что ленточный пресс 7 предпочтительно представляет собой двухленточный пресс, имеющий вторую ленту 17, которая обеспечивает необходимую опору.

Использование изобарического пресса проявляет преимущество, заключающееся в том, что в том месте, в котором осуществляется фактическое ламинирование, обеспечивается очень равномерное сжатие, посредством которого практически исключаются напряжения в плоскости подложки и пленки, что приводит к равномерному ламинированию.

Как представлено схематически, может ламинироваться также и другая пленка 18. Согласно практическому варианту осуществления, пленка 6 будет предназначаться для образования декоративного слоя, в то время как пленка 18 образует изнашиваемый слой. Следует отметить, что, согласно непредставленному варианту осуществления, не исключается многослойный материал, в котором каждая из пленок 6 и 18 ламиируется посредством своего собственного ленточного пресса 7, причем в таком случае два ленточных пресса 7 должны быть установлены один после другого.

Следует отметить, что, согласно непредставленному варианту осуществления, не исключается применение изобарического пресса, в котором текучая среда создает давление непосредственно на одну или более соответствующих пленок, без промежуточной ленты или какого-либо другого элемента.

Кроме того, способ, применяемый в связи с этим, может включать также и другие стадии, причем необходимые устройства и/или дополнительные условия для этой цели в таком случае интегрируются в установку.

Таким образом, например, согласно важному предпочтительному варианту осуществления, в установке присутствует устройство 19 для изготовления вмятин на изготавливаемом изделии 20 для покрытия пола. Как представлено на сопровождающем чертеже, для этой цели предпочтительно используют ролик 21, на окружности которого присутствуют по меньшей мере два сегмента 22-23, каждый из которых имеет рельеф 24-25, в том числе одинаковый или различный рельеф, причем в окружном направлении расстояние A1-A2 между по меньшей мере двумя из этих сегментов может регулироваться, чтобы изменялся так называемый «повторяющийся промежуток», с которым выполняют вмятины, причем это изменение предпочтительно осуществляется в зависимости от положения декоративного рисунка, таким образом, автоматически и с намерением изготовления изделий, имеющих так называемое «точно соответствующее тиснение».

На впуске устройства 19 может присутствовать нагревательное устройство 26, например, посредством инфракрасного излучения, для нагревания верхней стороны соответствующего слоя материала или полотна материала 27, предпочтительно почти вплоть до температуры плавления, чтобы обеспечивалась возможность осуществления вмятин. Ролик 21 может охлаждаться в целях консолидации изготавливаемых при этом вмятин в получаемой форме посредством охлаждения и затвердевания слоя материала 27, степень которого увеличивается при увеличении времени, в течение которого этот слой материала находится в контакте с роликом.

Кроме того, что также представлено схематически на чертеже, установка 1 также может включать устройство 28, которое подвергает подложку по меньшей мере на одной стороне, дополнительной выравнивающей обработке, такое как, например, шлифовальная машина.

Как упоминается выше, пленка 6 предназначается для образования декоративного слоя. Для этой цели данная пленка 6 может поступать как печатная пленка с питающего ролика 29. В качестве альтернативы, однако, печать может также осуществляться на месте посредством устройства 30, более конкретно, печатающего устройства и, в частности, цифрового принтера или печатающего устройства.

Кроме того, не исключается присутствие дополнительного устройства 31, которое подвергает пленку 6 определенному растяжению, предпочтительно регулируемым образом, в целях изменения длины и/или ширины декоративного рисунка, например, в зависимости от печатного рисунка, который изготавливается впоследствии.

Таким образом, например, посредством устройства 31 может обеспечиваться дополнительное регулирование ширины декоративного рисунка, в то время как посредством устройства 19 обеспечивается регулирование длины за счет изменения среднего значения так называемого «повторяющегося промежутка».

Следует отметить, что не исключается, что, прежде всего, ленточному прессу 7 предшествуют один или более прессующих роликов, хотя это предпочтительно не осуществляется.

На впуске ленточного пресса 7 предпочтительно осуществляется нагревание, чтобы обеспечивать, что соответствующая пленка 6 и/или 18 и/или поверхность подложки в достаточной степени нагревается в целях обеспечения консолидации посредством сплавления. Это нагревание может 30 осуществляться за счет того, что на впуске ленточного пресса 7, используется нагреваемый ролик, более конкретно, отклоняющий ролик 32. Однако в камере 15 предпочтительно применяется охлаждаемая текучая среда, например, охлаждаемый воздух, чтобы таким способом осуществлялась консолидация посредством затвердевания после сплавления.

В качестве альтернативы, которая может или не может сочетаться с нагреванием на впуске ленточного пресса 7, в камере 15 могут поддерживаться различные температуры, или камера может также подразделяться на сегменты, в которых преобладают различные температуры. Например, на стороне впуска может поддерживаться высокая температура, чтобы способствовать сплавлению, в то время как на стороне выпуска может присутствовать холодный воздух.

Наконец, следует отметить, что, в частности, в отношении эффекта процесса распределения, с одной стороны, и в отношении осуществления вмятин с помощью регулируемого ролика, с другой стороны, вся информация следующих патентных заявок должна пониматься как включаемая в настоящую заявку посредством ссылки:

международная патентная заявка № WO 2013/179261,

бельгийская патентная заявка № BE 2014/0517,

испанская патентная заявка № PCT/IB 2014/058464.

На фиг. 2 представлен вариант осуществления, отличающийся тем, что армирующий материал и, в частности, армирующий слой, такой как начесное полотно из стекловолокна 12, приводится в контакт с пластизолем, чтобы, в конечном счете, обеспечивалась улучшенная консолидация и сцепление между различными слоями, и сокращался до минимума риск последующего расслаивания. В примере на фиг. 2 пластизоль наносится на армирующий слой, такой как начесное полотно из стекловолокна 12, посредством схематически представленного устройства 34, и в результате этого пластизоль проникает внутрь и пронизывает начесное полотно из стекловолокна и достигает относительно шероховатой поверхности самого нижнего распределенного слоя. На фиг. 2 также представлено, что здесь распределяется поверх второй слой исходного материала 4. Посредством обеспечения гелеобразования данного пластизоля консолидация в целом получается с хорошим взаимным сцеплением. Разумеется, для гелеобразования пластизоля 33 должно поступать необходимое тепло. В представленном примере это осуществляют посредством нагревательного устройства 35, которое устанавливается между устройством 34 и вторым распределяющим устройством. Следует отметить, что нагревание может также осуществляться и в других местах, например, ниже по потоку относительно второго распределяющего устройства, в том числе в пределах или за пределами прессующей части 9. Следует отметить, что пластизоль может также поступать в армирующий слой 12 перед тем, как этот последний слой приводится в контакт с распределенным исходным материалом.

Согласно непредставленному варианту осуществления, после нанесения армирующего слоя и пластизоля на них не распределяется никакой дополнительный исходный материал, и, таким образом, пластизоль образует верхний слой для последующего процесс. В таком случае, не исключается даже нанесение армирующего слоя и пластизоля только после прессующей части 9, и после этого осуществляется или не осуществляется его пропускание через собственную прессующую часть.

Следует отметить, что упомянутые выше здесь возможности использования пластизоля сами по себе образуют независимые аспекты настоящего изобретения, в частности, место и способ применения пластизоля в сочетании с распределением. Таким образом, эти независимые аспекты могут применяться индивидуально или в сочетании применением дополнительных последующих стадий, которые были описаны выше здесь. Таким образом, не исключаются сочетания с другими последующими технологиями изготовления.

Наконец, следует также отметить, что в работе не исключается замена устройства 30 для печати пленки 6, которое устанавливается на месте перед этой пленкой 6 и приводится в контакт подложкой, устройством, которое осуществляет печать после того, как пленка 6 ламинируется на подложку, и предпочтительно перед тем, как выполняются возможные печатные изображения.

Согласно отклоняющемуся независимому аспекту настоящего изобретения, одна или более из описанных выше здесь стадий изготовления, которые осуществляются в течение указанной распределения, объединяются с осуществлением печати непосредственно на изготавливаемом полотне материала, независимо от того, наносится пленка 6 или нет. В качестве примера, это означает, что, например, пленка 6 не наносится, а также отсутствует устройство 5, однако, в этом месте присутствует печатающее устройство для осуществления печати.

Следует также отметить, что когда присутствует прозрачный лаковый слой, этот последний слой может наноситься до или после изготовления вмятин на конечной поверхности.

Настоящее изобретение никаким образом не ограничивается вариантами осуществления, которые описываются выше в данном документе; напротив, такой способ и установка могут быть реализованы согласно разнообразным вариантам без выхода за рамки объема настоящего изобретения. Кроме того, помимо напольных панелей, могут быть также изготовлены панели, представляющие собой стенные панели или потолочные панели, или даже мебельные панели. Таким образом, в качестве альтернативы, настоящее изобретение также предлагает такой же способ, который описывается выше в данном документе, однако, он в этом случае применяется для изготовления других панелей, которые не представляют собой напольные панели.

Изобретение раскрывает способ и установку изготовления изделия для покрытия пола, а также получаемое изделие, образованное однослойной или многослойной подложкой посредством консолидации гранулированного исходного материала на основе синтетического материала, на которую ламинируется по меньшей мере одна непрерывная пленка. При этом ламинирование пленки осуществляют на одной линии со стадией образования подложки посредством ленточного пресса, который выполнен в виде изобарического пресса. Изделия для покрытия пола могут изготавливаться в бесперебойном режиме посредством последовательной связи стадий изготовления с обеспечением высококачественного ламинирования пленки на подложку. 4 н. и 35 з.п. ф-лы, 2 ил.

1. Способ изготовления изделия для покрытия пола, включающий по меньшей мере первую стадию образования однослойной или многослойной подложки (3) посредством консолидации гранулированного исходного материала (4) на основе синтетического материала, а также вторую стадию после первой стадии, которую предпочтительно осуществляют на одной линии с первой стадией, при этом по меньшей мере одну непрерывную пленку (6) ламинируют на подложку, отличающийся тем, что указанное ламинирование осуществляют посредством ленточного пресса (7), который выполнен в виде изобарического пресса.

2. Способ по п. 1, отличающийся тем, что образование подложки (3) осуществляют посредством процесса распределения, причем исходный материал (4) на основе синтетического материала распределяют в виде гранулированного материала и после этого консолидируют в прессовальном устройстве (9).

3. Способ по п. 2, отличающийся тем, что распределенный гранулированный материал консолидируют посредством непрерывного пресса, более конкретно ленточного пресса, а в частности двухленточного пресса (10).

4. Способ по п. 1, отличающийся тем, что образование подложки осуществляют посредством экструзии, предпочтительно такой экструзии, при которой материал на основе синтетического материала, более конкретно исходный материал, экструдируют в форме слоя, или посредством сопоставимого процесса, при котором можно термически ламинировать множество слоев поверх друг друга.

5. Способ по п. 1, отличающийся тем, что стадия образования подложки (3) характеризуется одним или более из следующих признаков:

в исходный материал внедряют один или более материалов, отличных от синтетических материалов, таких как добавки и/или наполнители, в частности мел;

армирующий материал, более конкретно волокна, включают в подложку, предпочтительно в форме одного или более локальных слоев в форме волокнистого листа, нетканого материала или полотна, например, на основе стекловолокна, такого как начесное полотно из стекловолокна, ткань или сетка.

6. Способ по п. 1, отличающийся тем, что указанное ламинирование непрерывной пленки (6) на указанной второй стадии осуществляют посредством двухленточного пресса (7).

7. Способ по п. 1, отличающийся тем, что указанное ламинирование непрерывной пленки (6) в ленточном прессе на указанной второй стадии осуществляют посредством давления текучей среды, которое воздействует на поверхность ленты (14) ленточного пресса, более конкретно в зоне, вдоль которой перемещается эта лента.

8. Способ по п. 1, отличающийся тем, что на указанной второй стадии применяют двухленточный пресс (7), причем подложку и непрерывную пленку перемещают между двумя лентами (14-17) двухленточного пресса, при этом давление текучей среды оказывают на ленту, которая расположена на стороне непрерывной пленки, в то время как другая лента действует в качестве противоположной опоры.

9. Способ по п. 1, отличающийся тем, что для создания давления в прессе используют газообразную текучую среду, более конкретно воздух или, в качестве альтернативы, жидкость, например масло.

10. Способ по п. 1, отличающийся тем, что ламинирование пленки (6) на подложку осуществляют посредством сплавления.

11. Способ по п. 10, отличающийся тем, что для цели обеспечения сплавления подложку и/или пленку, которую наносят на нее посредством ламинирования, доводят до подходящей температуры.

12. Способ по п. 11, отличающийся тем, что указанную температуру обеспечивают полностью или по меньшей мере частично посредством одной или более из следующих возможностей:

посредством применения тепла, которое присутствует в подложке и образуется в результате указанной первой стадии;

посредством воздействия тепла на подложку и/или на непрерывную пленку между первой и второй стадиями или в течение второй стадии.

13. Способ по п. 12, отличающийся тем, что в течение второй стадии тепло подводят через нагреваемый ролик, расположенный в исходной точке ленточного пресса, предпочтительно отклоняющий ролик (32) ленты пресса, который вступает в контакт с непрерывной пленкой.

14. Способ по п. 1, отличающийся тем, что при приближении к концу ламинирования осуществляют охлаждение для консолидации соединения подложки и пленки.

15. Способ по п. 14, отличающийся тем, что для ламинирования используют давление текучей среды, которое воздействует непосредственно или опосредованно на поверхность ленты ленточного пресса, причем охлаждение осуществляют посредством данной текучей среды.

16. Способ по п. 1, отличающийся тем, что указанная непрерывная пленка (6) представляет собой декоративную пленку, а более конкретно пленку, которую наносят посредством печати.

17. Способ по п. 16, отличающийся тем, что пленку (6), которая образует декоративный слой, печатают непосредственно, таким образом, в течение процесса изготовления, однако перед ламинированием, предпочтительно посредством цифрового принтера или печатающего устройства (30).

18. Способ по п. 1, отличающийся тем, что вмятины выполняют на верхней стороне изделия для покрытия пола, более конкретно в одном и том же непрерывном процессе, предпочтительно после ламинирования непрерывной пленки на подложку.

19. Способ по п. 18, отличающийся тем, что изделие для покрытия пола включает декоративную печать, а вмятины выполняют в так называемом «совмещении» с декоративным рисунком.

20. Способ по п. 19, отличающийся тем, что вмятины образуют посредством состоящего из одной или более частей ролика (21), который имеет рельеф на своей поверхности.

21. Способ по п. 20, отличающийся тем, что используют ролик, имеющий, если смотреть вдоль окружности, по меньшей мере два сегмента (22-23), каждый из которых имеет рельеф, причем в окружном направлении расстояние (А1-А2) между по меньшей мере двумя из этих сегментов (22-23) может регулироваться, чтобы изменялся так называемый «повторяющийся промежуток», с которым выполняют вмятины, причем этот «повторяющийся промежуток» регулируют и изменяют в зависимости от положения декоративного рисунка.

22. Способ по п. 20, отличающийся тем, что подложка и указанная непрерывная пленка (6), с участием или без участия других дополнительных слоев, образуют полотно материала, при этом это полотно материала (27) обертывают вокруг указанного ролика, таким образом, что взаимодействие между рельефом и полотном материала происходит по меньшей мере на протяжении дугообразной части.

23. Способ по п. 22, отличающийся тем, что материал, который перемещают вместе с роликом, из полотна материала (27) сохраняет свой контакт с роликом в течение по меньшей мере 3 секунд, а лучше в течение по меньшей мере 5 секунд.

24. Способ по п. 22, отличающийся тем, что полотно материала подают на ролик (21) в нагретом состоянии, а ролик (21) охлаждают.

25. Способ по п. 1, отличающийся тем, что указанная непрерывная пленка (6) представляет собой декоративный слой и что эту пленку, перед ламинированием, подвергают регулируемому растяжению, чтобы декоративный рисунок растягивался в большей или меньшей степени, в направлении ширины и/или длины, таким образом, что декоративный рисунок регулируется в зависимости от требуемого конечного результата.

26. Способ по п. 1, отличающийся тем, что на изделие для покрытия пола наносят полупрозрачный изнашиваемый слой.

27. Способ по п. 1, отличающийся тем, что подложка и указанная непрерывная пленка, с участием или без участия других дополнительных слоев, образуют полотно материала (27), при этом это полотно материала разрезают на напольные панели, более конкретно на прямоугольные продолговатые или квадратные панели или плитки.

28. Способ по п. 27, отличающийся тем, что напольные панели выполняют без соединительных частей на краях, причем напольные панели относятся к типу, предназначенному для установки согласно принципу «свободной укладки» или для установки посредством приклеивания к нижележащей поверхности.

29. Способ по п. 27, отличающийся тем, что напольные панели имеют соединительные части на краях, посредством чего можно соединять множество таких панелей друг с другом по краям механическим путем, чтобы этим обеспечивалась фиксация предпочтительно в горизонтальном, а также в вертикальном направлениях.

30. Способ по п. 27, отличающийся тем, что его применяют для изготовления так называемых престижных виниловых плиток (ПВП) или аналогичных напольных панелей.

31. Способ по п. 1, отличающийся тем, что подложка имеет одну или более из следующих характеристик:

материал подложки содержит термопластический материал;

материал подложки содержит эластичный термопластический материал, более конкретно термопластический материал, в котором содержится пластификатор;

материал подложки содержит в качестве основы любой из следующих материалов: поливинилхлорид (ПВХ), полипропилен (ПП), полиэтилен (ПЭ) или полиуретан (ПУ);

материал подложки содержит один или более материалов-наполнителей, например мел;

материал подложки, на протяжении всей его толщины или на протяжении только части его толщины, состоит по существу из композиционного материала, содержащего синтетический материал и частицы древесины, а более конкретно ДПК (древесно-пластмассовый композиционный материал), причем в качестве синтетического материала предпочтительно используют любой из синтетических материалов, упомянутых выше здесь;

подложка содержит армирующий слой, такой как начесное полотно из стекловолокна.

32. Способ по п. 1, отличающийся тем, что непрерывная пленка имеет одну или более из следующих характеристик:

она относится к пленке термопластического синтетического материала;

она относится к пленке ПВХ, пленке ПУ, пленке ПП или пленке ПЭ;

она относится к ориентированной полипропиленовой пленке;

она относится к жесткой пленке ПВХ, а именно пленке на основе ПВХ без пластификатора или с пластификатором в количестве, составляющем менее чем 5 массовых процентов.

33. Способ по п. 1, отличающийся тем, что подложка, начиная от ее изготовления вплоть до образования конечного изделия для покрытия пола, содержится в плоском состоянии, или, в течение изгиба, подвергается исключительно изгибу, у которого радиус составляет более чем 40 см.

34. Установка для изготовления изделия для покрытия пола, более конкретно для осуществления способа по любому из пп. 1-33, отличающаяся тем, что она содержит по меньшей мере устройство (2) для образования однослойной или многослойной подложки (3) посредством консолидации гранулированного исходного материала (4) на основе синтетического материала, а также присоединенное к нему устройство (5) для ламинирования по меньшей мере одной предпочтительно непрерывной пленки на подложке, причем в этом последнем устройстве используется ленточный пресс (7), который выполнен в виде изобарического пресса.

35. Установка по п. 34, отличающаяся тем, что используется пресс, имеющий признаки, описанные в любом из пп. 6-8.

36. Установка по п. 35, отличающаяся тем, что она также включает устройство (19) для образования вмятин для получения изделия для покрытия пола, имеющего рельеф на своей поверхности.

37. Установка по п. 34, отличающаяся тем, что она включает печатающее устройство, предпочтительно цифровой принтер, посредством которого декоративный рисунок печатается на непрерывной пленке, предпочтительно в процессе поступления данной пленки в устройство для ламинирования.

38. Изделие для покрытия пола, отличающееся тем, что оно изготовлено способом по п. 1.

39. Способ изготовления изделия для покрытия пола, включающий по меньшей мере первую стадию образования однослойной или многослойной подложки (3) посредством консолидации гранулированного исходного материала (4) на основе синтетического материала, а также вторую стадию после первой стадии, которую предпочтительно осуществляют на одной линии с первой стадией, при этом по меньшей мере одну непрерывную пленку (6) ламинируют на подложку, отличающийся тем, что указанное ламинирование осуществляют посредством пресса (7), который выполнен в виде изобарического пресса.

| WO 2012001109 A1, 05.01.2012 | |||

| Способ измерения прогиба рабочих валков при прокатке | 1974 |

|

SU498994A1 |

| WO 2011073331 A1, 23.06.2011 | |||

| US 2010297401 A1, 25.11.2010 | |||

| WO 2013179260 A1, 05.12.2013 | |||

| WO 2012001091 A1, 05.01.2012 | |||

| US 2010092731 A1, 15.04.2010 | |||

| ВИСЯЧЕЕ ПОКРЫТИЕ ЗДАНИЙ И СООРУЖЕНИИ ШАТРОВОГО ТИПА | 0 |

|

SU363794A1 |

| WO 9622413 A1, 25.07.1996 | |||

| СТРОИТЕЛЬНОЕ ПОКРЫТИЕ | 1990 |

|

RU2095251C1 |

| МНОГОСЛОЙНОЕ РУЛОННОЕ ПОЛИМЕРНОЕ ПОКРЫТИЕ | 2001 |

|

RU2233358C2 |

Авторы

Даты

2019-03-19—Публикация

2015-07-31—Подача