Изобретение относится к технологии изготовления полимерных оболочечных мишеней для инерциального термоядерного синтеза.

Известные способы изготовления мишеней основаны:

- на способе изготовления тонкостенных цилиндрических корпусов мишеней [Патент на изобретение РФ №2139367, С23С 14/34, Н05Н 6/00 от 10.10.1999]. Способ включает в себя нанесение на матрицу материалов оболочки мишени и последующего удаления матрицы, при этом перед нанесением мишени на цилиндрическую матрицу наносят подслой из сублимируемого материала с температурой сублимации, меньшей минимальной температуры термостойкости материалов мишени. Удаляют подслой путем сублимации в вакууме с последующим удалением матрицы механическим путем;

- на способе изготовления тонкопленочной углеродной мишени [Патент на изобретение РФ №2069454, Н05Н 6/00, С23С 4/10 от 20.11.1996]. Сущность изобретения состоит в том, что на стеклянную подложку, покрытую поверхностно-активным веществом, охлажденным до температуры жидкого азота, напыляют углерод в виде ускоренных до высоких энергий нейтральных атомов в присутствии инертного газа при низком парциальном давлении, подложку затем удаляют, а полученную свободную пленку переносят на держатель мишени;

- на способе механического изготовления мишеней [Margevicius R.W., Salser L.J., Salzar М.А., Foreman L.R. Toward the fabrication of a NIF target via hemisphere joining // Fusion Technology. - 1999. - V. 35, - No. 2, - p. 106-114]. Суть способа заключается в изготовлении двух полусфер сферической мишени, например, из бериллия путем вытачивания оболочек на специальных прецизионных токарных станках;

- на способе формирования вспененных полимерных оболочек из твердых гранул в вакуумных печах падения [Merkul′ev Yu. A. Fundamentals of hollow microspheres-microballoons technology. // Laser Thermonuclear Targets and SUPERDURABLE Microballoons. Edited by A.I. Isakov, Nova Science Pubishers, NY, - 1996, - p. 141-230]. Суть способа заключается в выполнении следующей последовательности действий в определенные интервалы времени: формирование на поверхности микросфер сплошной полимерной оболочки. Формирование осуществляется в вакуумной установке, в которой частицы падают под действием силы тяжести. Затем частицы с полимерной оболочкой на поверхности проходят зону нагрева, в которой за счет подбора температурного режима полимерная оболочка вспенивается, а затем частица попадает в зону охлаждения. Параметры в зоне формирования вспененной оболочки подбирают таким образом, чтобы оболочка не успевала испариться при прохождении зоны нагрева;

- на формировании полимерной оболочки на поверхности сферических заготовок [A. Nikroo, F.H. Elsner, D.G. Czechowicz, J. Gibson, S.E. Grant, A.L. Greenwood, M.L. Hoppe, D. Husband, B.W. Mcquillan, W.J. Miller, J.M. Pontelandolfo, D.A. Steinman, R.B. Stephens, K.R. Schultz, M. Takagi CAPSULE PRODUCTION AND DEVELOPMENT FOR ICF EXPERIMENTS // preprint of a paper to be presented at the 1st International Conference on Inertial Fusion Sciences and Applications, September 12-17, 1999, Bordeaux, France, and to be printed in the Proceedings; N. Zangenberg, D.A. Beaton, T. Tiedje, S. Tixier, M. Adamcyk, R. Kumaran, J.A. MacKenzie, E. Nodwell, E.C. Young, G.I. Sproule Molecular beam epitaxy growth of the dilute nitride GaAs1-xNx with a helical resonator plasma source // J. Vac. Sci. Technol. A 25, - p. 850-856]. Суть этого способа, выбранного в качестве прототипов предложенного способа изготовления оболочечной мишени по его двум вариантам, состоит в формировании полимерной оболочки, в частности, легированной присадками, например, ионами тяжелых металлов. Реализация способа осуществляется путем осаждения активированных в плазме газового разряда низкого давления частиц мономера и присадок на поверхность сферических заготовок, выполненных из легкоплавких материалов, последующего инициирования реакции полимеризации осажденных частиц мономера и формирования полимерного слоя, содержащего присадки, с последующим удалением легкоплавкого материала сферических заготовок методом пиролиза.

Приведенный в качестве прототипов для обоих вариантов предлагаемого способа изготовления оболочечной мишени способ изготовления оболочечной мишени имеет ряд недостатков. Основными недостатками являются:

- серийная непригодность. При изготовлении оболочечных мишеней по приведенному способу сложно обеспечить воспроизводимость параметров мишеней при требуемых точностях изготовления ≤1%, в том числе по равномерности толщины оболочки мишеней, расстоянию между слоями, допустимой шероховатости поверхности оболочки и пр.;

- низкая воспроизводимость параметров и характеристик мишеней, в том числе однородности распределения частиц присадок, распределения масс в оболочке мишени, оптических характеристик и др.;

- сложность в получении воспроизводимой структуры вспененной оболочки;

- сложность в обеспечении требуемого распределения частиц примесей в полимерной оболочке;

- недостаточно высокие прочностные характеристики сплошных оболочек сферических мишеней, что усложняет процесс заправки мишеней DT - смесью, осуществляемый при высоких давлениях;

- отсутствие стандартного контрольно-поверочного и измерительного оборудования для осуществления контроля параметров мишеней с требуемыми точностями непосредственно на стадии их изготовления.

Решаемая техническая задача изобретения для обоих предлагаемых вариантов способа заключается в получении оболочечной мишени с возможностью ее серийного изготовления при требуемой воспроизводимости заданных параметров мишени с повышенными прочностными характеристиками и отсутствию необходимости в разработке нового контрольно-поверочного и измерительного оборудования для осуществления контроля параметров мишеней с требуемыми точностями непосредственно на стадии их изготовления.

Технический результат предлагаемого способа по его двум вариантам заключается в способе изготовления оболочечной мишени, лишенном недостатков, которые имеются у аналогов. Предлагаемый способ изготовления оболочечной мишени по его двум вариантам позволяет серийно изготавливать оболочечную мишень при требуемой воспроизводимости заданных параметров мишени с повышенными прочностными характеристиками и отсутствию необходимости в разработке нового контрольно-поверочного и измерительного оборудования для осуществления контроля параметров мишеней с требуемыми точностями непосредственно на стадии их изготовления.

Решаемая техническая задача в способе изготовления оболочечной мишени по его первому варианту, включающем формирование полимерной оболочки, легированной присадками, достигается тем, что формирование полимерной оболочечной мишени заключается в том, что на первом этапе изготавливают первую, внутреннюю, и вторую, внешнюю, пленки-заготовки, затем осуществляют зонное легирование отдельно первой и второй пленок-заготовок частицами присадок различного типа соответственно для первой и второй пленок-заготовок так, что длина зоны легирования частиц присадок соответствует длине первой и второй пленок-заготовок соответственно, а заданную ширину зон легирования выбирают таким образом, что реализуют заданное распределение частиц присадок по радиусу оболочечной мишени; на втором этапе осуществляют перфорацию первой пленки-заготовки, далее создают выступы заданной высоты и конфигурации на первой пленке-заготовке; на третьем этапе осуществляют нарезку первой и второй пленки-заготовки так, что обеспечивают их заданную ширину и длину так, что обеспечивают заданное число слоев оболочечной мишени; на четвертом этапе осуществляют соединение первой и второй пленок заготовок по их длине с заданной адгезией; на пятом этапе сворачивают соединенные пленки-заготовки в рулон таким образом, что образующая рулона параллельна линии соединения пленок так, что первая пленка-заготовка образует рабочие, активные слои, а вторая пленка-заготовка образует внешние, абляционные слои, первый из которых плотно прилегает к наружному витку первой пленки-заготовки, при таком сворачивании в рулон заданное число слоев первой пленки-заготовки определяет размер активной области мишени, а число слоев второй пленники-заготовки определяет толщину абляционного слоя мишени, после чего фиксируют внешний край рулона, получая оболочечную мишень; на шестом этапе осуществляют одновременно нарезку получившегося цилиндрического рулона до требуемой длины и формируют торцевые поверхности заготовок мишеней.

Решаемая техническая задача в способе изготовления оболочечной мишени по его второму варианту, включающем формирование полимерной оболочки, легированной присадками, достигается тем, что формирование полимерной оболочечной мишени заключается в том, что на первом этапе изготавливают первую, внутреннюю, и вторую, внешнюю, пленки-заготовки, затем осуществляют зонное легирование отдельно первой и второй пленок-заготовок частицами присадок различного типа соответственно для первой и второй пленок-заготовок так, что длина зоны легирования частиц присадок соответствует длине первой и второй пленок-заготовок соответственно, а заданную ширину зон легирования выбирают таким образом, что реализуют заданное распределение частиц присадок по радиусу оболочечной мишени; на втором этапе осуществляют перфорацию первой пленки-заготовки, далее создают выступы заданной высоты и конфигурации на первой пленке-заготовке; на третьем этапе осуществляют нарезку первой и второй пленки-заготовки так, что обеспечивают их заданную ширину и длину так, что обеспечивают заданное число слоев оболочечной мишени; на четвертом этапе осуществляют соединение первой и второй пленок заготовок по их длине с заданной адгезией; на пятом этапе сворачивают соединенные пленки-заготовки в рулон таким образом, что образующая рулона параллельна линии соединения пленок так, что первая пленка-заготовка образует рабочие, активные слои, а вторая пленка-заготовка образует внешние, абляционные слои, первый из которых плотно прилегает к наружному витку первой пленки-заготовки, при таком сворачивании в рулон заданное число слоев первой пленки-заготовки определяет размер активной области мишени, а число слоев второй пленники-заготовки определяет толщину абляционного слоя мишени, после чего фиксируют внешний край рулона, получая заготовку оболочечной мишени; на шестом этапе сжимают с двух противоположных сторон заготовки оболочечной мишени так, что обеспечивают требуемую величину силы и ее однородное распределение по всей площади заготовки оболочечной мишени, за счет чего обеспечивают заданную толщину плоской мишени; на седьмом этапе осуществляют одновременно нарезку получившейся плоской мишени до заданной длины и формируют торцевые поверхности заготовок мишеней.

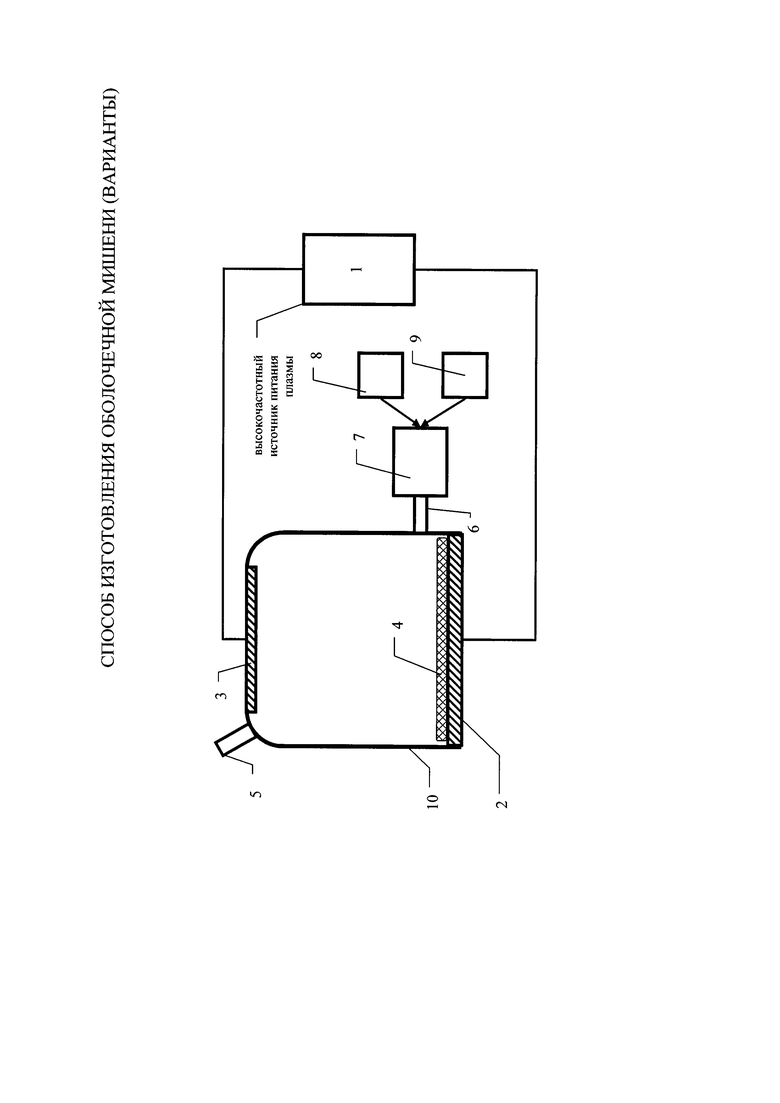

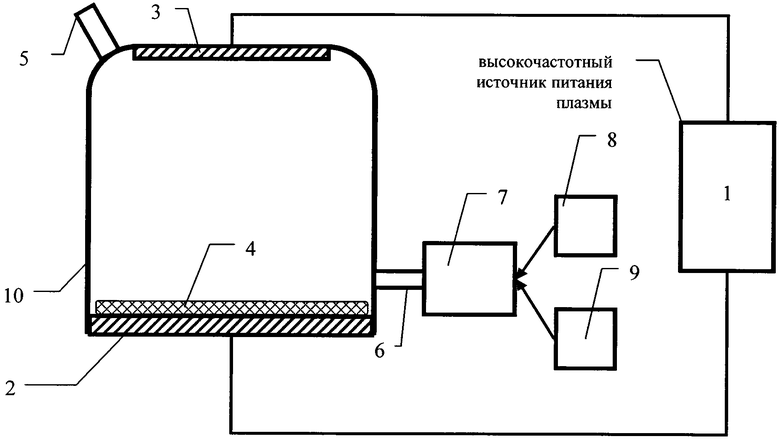

На чертеже схематично представлено устройство изготовления пленок-заготовок с размещенной в нем пленкой-заготовкой для осуществления первого этапа способа изготовления оболочечной мишени по его двум вариантам. Устройство изготовления пленок-заготовок содержит высокочастотный источник питания плазмы 1, электроды 2 и 3, представляющие собой плоские металлические пластины, пленку-заготовку 4, формируемую путем полимеризации исходного мономера, выпускной и напускной штуцеры 5 и 6, устройство формирования многофазного газового потока 7, представляющее собой эжектор, источник мономера 8, источник газа-носителя 9, представляющий собой баллон с аргоном, плазмохимический реактор 10, представляющий собой герметичную колбу из диэлектрического материала, например стекла.

Рассмотрим осуществление способа изготовления оболочечной мишени по его первому варианту.

На первом этапе осуществления способа изготовления оболочечной мишени формируются две пленки-заготовки. Первая пленка-заготовка составляет основу активного (внутреннего), вторая абляционного (внешнего) слоя или слоев мишени. В качестве пленок-заготовок возможно использовать полимерные материалы. Например, в качестве материала абляционного слоя возможно использовать полистирол или полиэтилен, в качестве материала активного слоя - дейтерированный полистирол или полиэтилен [С.Н. Андреев, С.Г. Гаранин, Ю.И. Еремеичева, А.А. Рухадзе, B.П. Тараканов, Б.П. Якутов. Оптимизация выхода нейтронов при сверхинтенсивном лазерном воздействии на мишень из дейтерированного полиэтилена // Квантовая электроника. - 2012. - Т. 42. - №7. - С. 600-604; Ю.А. Меркульев, А.А. Акунец, Н.Г. Борисенко и др. Новые технологии в инерциальном термоядерном синтезе // Материалы VIII Забабахинских научных чтений, с. 1-31, Снежинск, 5-9 сентября 2005 г.]. Формирование обеих полимерных пленок-заготовок возможно, например, с использованием плазмохимической технологии [Пат. 2439096, Российская Федерация, МПК7 C08J 7/12. Способы модификации полимерного пленочного материала (варианты) и устройство для его реализации / Польский Ю.Е., Михайлов C.А., Данилаев М.П.; заявитель и патентообладатель Казан. гос. техн. ун-т. - №2010117480/05; заявл. 30.04.2010; опубл. 10.01.2012, бюл. №1.; Х. Ясуда. Полимеризация в плазме: Пер. с англ. - М.: Мир, 1988. - 376 с.]. Пример структурной схемы формирования одной из пленок-заготовок 4 приведен на чертеже. Для формирования каждой из пленок-заготовок выбирают соответственно исходные компоненты. Так, для формирования пленки-заготовки для абляционного слоя из полистирола используют стирол, для формирования пленки-заготовки для активных слоев из дейтерированного полистирола - стирол и дейтерий. С использованием плазмы газового разряда осуществляют формирование каждой из пленок-заготовок 4 в плазмохимическом реакторе 10 отдельно в атмосфере, содержащей исходные компоненты и газ носитель, например аргон. Плазмохимический реактор состоит из герметичной колбы из диэлектрического материала, например стекла; электродов 2 и 3, представляющих собой плоские металлические пластины; выпускного и напускного штуцеров 5 и 6. Исходные компоненты подаются в плазмохимический реактор через устройство формирования многофазного газового потока 7 с помощью источника мономера 8 и газа-носителя 9. Параметры условий формирования каждой из пленок-заготовок (например, мощность газового разряда, время формирования, давление, температура) выбирают таким образом, чтобы обеспечить требуемые ее толщину, равномерность по толщине, шероховатость и однородность. За счет этого достигают воспроизводимости этих параметров.

Для создания, в частности, мишеней непрямого облучения осуществляют легирование пленки-заготовки абляционного слоя частицами тяжелых металлов, которые обеспечивают преобразование лазерного излучения в рентгеновское. Причем легирование осуществляется любым известным способом отдельно в нескольких зонах. Выделение отдельных зон на пленке-заготовке для абляционного слоя выполняют таким образом, что обеспечивают заданное, например, радиальное распределение частиц примесей по радиусу мишени. В каждой из зон отдельно осуществляют легирование и создают заданное, например, однородное распределение и заданную, например ~1%, концентрацию частиц примесей. Кроме того, при необходимости возможно легировать также и пленку-заготовку активных слоев мишени. Например, введение частиц лития и/или бериллия может позволить повысить выход энергии при осуществлении инерциального термоядерного синтеза. Легирование в обоих случаях возможно осуществлять методом ионной имплантации [Khaibullin R.I., Popok V.N. Bazarov V.V. etc. Ion synthesis of iron granular films in polyimide. Nucl. Instr. Meth. Phys. Res. Sect. В 191, no. 1-4, 810-814 (2002)]. Параметры процесса легирования выбирают таким образом, что обеспечивают заданную концентрацию частиц и их однородное распределение в каждой выделенной зоне легирования отдельно.

На втором этапе осуществляют перфорацию первой пленки-заготоки. Перфорацию возможно осуществлять, например, механическим способом за счет использования матрицы для перфорирования [В.Ф. Аристов, Э.Ю. Бучин, А.В. Постников. Новая технология изготовления полимерных микропористых мембран // Письма в ЖТФ. - 2002. - Т. 28. - Вып. 14. - Стр. 64-68]. Для этого изготавливают металлическое клише. Процесс изготовления металлического клише включает две стадии: формирование в подходящем материале регулярной микропористой матрицы; изготовление металлической реплики с полученной матрицы методом гальванопластики. Изготовленное металлическое клише может быть использовано многократно для перфорации пленок-заготовок мишеней. Перфорацию с использованием такого клише возможно осуществлять, например, в прессе, обеспечивающем давление на клише достаточное только для перфорирования пленок-заготовок. После перфорации формируют выступе заданной высоты и конфигурации на первой пленке-заготовке. Заданные высота и конфигурация должна обеспечивать высокую прочность на разрыв оболочечной мишени, изготовленной, например, из дейтерированного полистирола. Упрочнение может оказаться необходимым в случае относительно высоких перепадов давления между внутренней и наружной областями мишени при заправке мишени смесью дейтерия и трития. Кроме того, высота выступов определяет расстояние между слоями оболочечной мишени, например ~10 мкм. Изготовить выступы возможно, например, путем 3D печати на поверхности пленки-заготовки [Слюсар В.И. Фабер-технологии. Новое средство трехмерного моделирования // Электроника: наука, технология, бизнес. - 2003 г. - №5. - С. 54-60] или путем формирования складчатых структур [А.Р. Хасанов, К.А. Алексеев. Разработка элементов автоматизации инженерных расчетов для синтеза складчатых заполнителей панелей авиационных конструкций // Ползуновский альманах. - 2010. - №2. - С. 322-326].

На третьем этапе нарезку каждой из пленок-заготовок осуществляют любым известным способом, который не приводит к изменению физико-химических свойств материала в местах разреза. Например, возможно использовать механический способ нарезки с помощью специального ножа [А. Жуков. Резка и соединение технических тканей // Пластик. - 2010 г. - Т. 90. - №8. - С. 50-53]. Причем размеры заготовок, заданные длину и ширину, для формирования мишеней выбирают исходя из необходимых геометрических параметров мишени, например радиуса ~3 мм и длины мишени ~5 мм.

На четвертом этапе обеспечивают соединение с заданной адгезией первой и второй пленки-заготовки по их ширине или длине в зависимости от заданных геометрических параметров мишени. Соединение возможно обеспечить путем использования, например, лазерной сварки [Bachmann F.G., Russek U. A. Laser welding of polymers using high power diode lasers // Proc. SPIE. - 2002. - V. 4037B, - pp. 4140-4170]. Параметры лазерного излучения (например, мощность, длину волны, длительность воздействия) выбирают таким образом, что обеспечивают высокое качество сварного шва без прогаров и изменения физико-химических свойств материалов пленок-заготовок в местах обработки. Длина соединенных первой и второй пленок-заготовок должна быть такой, что после сворачивания в рулон формируется заданное число слоев оболочечной мишени. В частности, число слоев оболочечной мишени определяется эффективностью сжатия такой мишени излучением лазера.

На пятом этапе сворачивают соединенные пленки-заготовки в рулон любым известным способом, например механическим. Для этого закрепляют один конец пленки-заготовки, ее активный слой, к вращающемуся ролику и обеспечивают требуемое натяжение пленки путем закрепления второго конца пленки-заготовки к натягивающему устройству. За счет вращения ролика осуществляют формирование рулона, в котором внешним слоем является абляционный слой, плотно прилегающий к первому активному слою мишени. При этом требуемое расстояние между слоями обеспечивают за счет глубины выступов, а заданное число слоев - за счет размеров соединенных вместе двух пленок-заготовок. Фиксация внешнего края рулона - придание неизменного положения внешнего края рулона параллельно линии соединения первой и второй пленок-заготовок. Фиксацию внешнего края рулона возможно осуществлять любым известным способом. Внешний край рулона фиксируют, например, за счет приваривания с помощью лазерной сварки [Bachmann F.G., Russek U.A. Laser welding of polymers using high power diode lasers // Proc. SPIE. - 2002. - V. 4037B, - pp. 4140-4170].

Причем сварку выполняют таким образом, чтобы обеспечить высокое качество сварного шва без прогаров и изменения физико-химических свойств материалов пленок-заготовок в местах обработки. Таким образом, формируют заготовку объемной мишени.

На шестом этапе после формирования заготовки оболочечной мишени осуществляют нарезку рулона по длине для обеспечения требуемой длины мишени. Нарезку возможно выполнять тем же способом, что и на третьем этапе. Например, возможно использовать механический способ нарезки с помощью специального ножа [А. Жуков. Резка и соединение технических тканей // Пластик. - 2010 г. - Т. 90. - №8. - С. 50-53]. Причем в местах резки не допускается изменений физико-химических свойств материала. Следует отметить, что изготовленная таким образом многослойная оболочечная мишень по своим прочностным характеристикам превосходит прочность сплошной полимерной оболочки сферических мишеней. Это способствует упрощению схемы заправки мишени DT - смесью, осуществляемой при высоких давлениях.

В процессе нарезки рулона осуществляют любым известным способом формирование торцевых поверхностей мишени. Формирование торцевых поверхностей оболочечной мишени - придание определенной формы торцов цилиндрической оболочечной мишени. Например, торцы возможно сформировать из материала пленки-заготовки для абляционного слоя. Для этого нарезку мишени осуществляют при повышенной температуре в зоне разреза. Температуру обеспечивают близкой к температуре перехода полимера в вязкоэластичное состояние. При этом выбирают тип ножа, его температуру и скорость и траекторию перемещения таким образом, что формируют торцевые поверхности мишени требуемой геометрии. В случае необходимости заправки мишени смесью дейтерия и трития в одну из крышек встраивают устройство для заправки мишени, а в другую - клапан для стравливания газа, например воздуха. Следует отметить, что наличие клапана для стравливания воздуха из оболочки мишени в процессе заправки ее DT - смесью позволяет устранить появление газовых пузырей внутри мишени, как это случается при обычных методах заправки сферических мишеней. Наличие пузырей с газом, которые в общем случае расположены не по центру мишени, приводит к нарушению симметрии мишени и может послужить причиной развития гидродинамических неустойчивостей.

Осуществление способа изготовления оболочечной мишени по его второму варианту аналогично описанному выше способу по его первому варианту до выполнения шестого этапа. Отличие заключается в том, что после осуществления пятого этапа, на котором формируют цилиндрическую заготовку оболочечной мишени, выполняют шестой этап. На этом этапе цилиндрическую заготовку оболочечной мишени сжимают с двух противоположных сторон. Для обеспечения равномерного распределения силы по площади заготовку для мишени помещают между двумя плоскими пластинами, прочность которых выше прочности заготовки мишени. К этим пластинам прикладывают усилие с помощью, например, прецизионного пресса [Патент SU 272050. Прецизионный пресс. Л.А. Прищепионок, Ю.К. Пузыревский, Р.Д. Лапскер. №1297612/25-27; опубл. 29.10.1973, бюл. №29].

Технический результат, который достигается при осуществлении обоих вариантов предложенного способа изготовления оболочечной мишени, заключается в том, что предлагаемый способ изготовления оболочечной мишени по его двум вариантам позволяет серийно изготавливать оболочечную мишень при требуемой воспроизводимости заданных параметров мишени с повышенными прочностными характеристиками и отсутствию необходимости в разработке нового контрольно-поверочного и измерительного оборудования для осуществления контроля параметров мишеней с требуемыми точностями непосредственно на стадии их изготовления. По сравнению с прототипами при решении технической задачи устраняются недостатки приведенного в прототипе способа изготовления оболочечной мишени.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА МНОГОСЛОЙНОГО ИЗДЕЛИЯ | 2011 |

|

RU2481955C2 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ПЛИТ И СПОСОБ ЕЁ ФУНКЦИОНИРОВАНИЯ | 2022 |

|

RU2793059C1 |

| РАСПЫЛЯЕМЫЕ МИШЕНИ ИЗ ВЫСОКОЧИСТЫХ СПЛАВОВ НА ОСНОВЕ ПЕРЕХОДНЫХ МЕТАЛЛОВ И СПОСОБ ИХ ПРОИЗВОДСТВА | 2009 |

|

RU2392685C1 |

| УСТАНОВКА ДЛЯ ОКОНЧАТЕЛЬНОГО ФОРМИРОВАНИЯ ДЛИННОМЕРНОГО ГИБКОГО ПЕЧАТНОГО КАБЕЛЯ | 2013 |

|

RU2550144C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКО-ПЛОСКОГО ЭЛЕКТРОНАГРЕВАТЕЛЯ | 2014 |

|

RU2602799C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ОПТИЧЕСКОГО ВОЛОКНА | 1999 |

|

RU2235071C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГИБКОЙ ЛЕНТОЧНОЙ СПИРАЛИ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151059C1 |

| АКТИВНЫЙ МАТЕРИАЛ ОТРИЦАТЕЛЬНОГО ЭЛЕКТРОДА ДЛЯ ЭЛЕКТРИЧЕСКОГО УСТРОЙСТВА | 2012 |

|

RU2575122C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ В ФОРМЕ НЕОГРАНИЧЕННО ПРОТЯЖЕННОГО ПРУТКА ИЗ ДИСТИЛЛИРОВАННОГО КАЛЬЦИЯ | 2012 |

|

RU2527547C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВА ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 1998 |

|

RU2152014C1 |

Изобретение относится к технологии изготовления полимерных оболочечных мишеней для инерциального термоядерного синтеза. Технический результат - обеспечение возможности серийного изготовления оболочечной мишени при требуемой воспроизводимости заданных параметров мишени с повышенными прочностными характеристиками. Способ изготовления оболочечной мишени по его первому варианту включает формирование полимерной оболочки, легированной присадками, на первом этапе изготавливают первую, внутреннюю, и вторую, внешнюю, пленки-заготовки, затем осуществляют зонное легирование отдельно первой и второй пленок-заготовок частицами присадок различного типа соответственно для первой и второй пленок-заготовок так, что длина зоны легирования частиц присадок соответствует длине первой и второй пленок-заготовок соответственно, а заданную ширину зон легирования выбирают таким образом, что реализуют заданное распределение частиц присадок по радиусу оболочечной мишени; на втором этапе осуществляют перфорацию первой пленки-заготовки, далее создают выступы заданной высоты и конфигурации на первой пленке-заготовке; на третьем этапе осуществляют нарезку первой и второй пленки-заготовки так, что обеспечивают их заданную ширину и длину так, что обеспечивают заданное число слоев оболочечной мишени; на четвертом этапе осуществляют соединение первой и второй пленок заготовок по их длине с заданной адгезией; на пятом этапе сворачивают соединенные пленки-заготовки в рулон таким образом, что образующая рулона параллельна линии соединения пленок так, что первая пленка-заготовка образует рабочие активные слои, а вторая пленка-заготовка образует внешние, абляционные слои. Первый из абляционных слоев плотно прилегает к наружному витку первой пленки-заготовки, при таком сворачивании в рулон заданное число слоев первой пленки-заготовки определяет размер активной области мишени, а число слоев второй пленники-заготовки определяет толщину абляционного слоя мишени, после чего фиксируют внешний край рулона, получая оболочечную мишень; на шестом этапе осуществляют одновременно нарезку получившегося цилиндрического рулона до требуемой длины и формируют торцевые поверхности заготовок мишеней. Осуществление способа изготовления оболочечной мишени по его второму варианту аналогично описанному выше способу по его первому варианту до выполнения шестого этапа. Отличие заключается в том, что после осуществления пятого этапа, на котором формируют цилиндрическую заготовку оболочечной мишени, выполняют шестой этап. На этом этапе цилиндрическую заготовку оболочечной мишени сжимают с двух противоположных сторон. Для обеспечения равномерного распределения силы по площади заготовку оболочечной мишени помещают между двумя плоскими пластинами, прочность которых выше прочности заготовки мишени. 2 н.п. ф-лы, 1 ил.

1. Способ изготовления оболочечной мишени, включающий формирование полимерной оболочки, легированной присадками, отличающийся тем, что формирование полимерной оболочки, легированной присадками, заключается в том, что на первом этапе изготавливают первую, внутреннюю, и вторую, внешнюю, пленки-заготовки, затем осуществляют зонное легирование отдельно первой и второй пленок-заготовок частицами присадок различного типа соответственно для первой и второй пленок-заготовок так, что длина зоны легирования частиц присадок соответствует длине первой и второй пленок-заготовок соответственно, а заданную ширину зон легирования выбирают таким образом, что реализуют заданное распределение частиц присадок по радиусу оболочечной мишени; на втором этапе осуществляют перфорацию первой пленки-заготовки, далее создают выступы заданной высоты и конфигурации на первой пленке-заготовке; на третьем этапе осуществляют нарезку первой и второй пленки-заготовки так, что обеспечивают их заданную ширину и длину так, что обеспечивают заданное число слоев оболочечной мишени; на четвертом этапе осуществляют соединение первой и второй пленок заготовок по их длине с заданной адгезией; на пятом этапе сворачивают соединенные пленки-заготовки в рулон таким образом, что образующая рулона параллельна линии соединения пленок так, что первая пленка-заготовка образует рабочие, активные слои, а вторая пленка-заготовка образует внешние, абляционные слои, первый из которых плотно прилегает к наружному витку первой пленки-заготовки, при таком сворачивании в рулон заданное число слоев первой пленки-заготовки определяет размер активной области мишени, а число слоев второй пленники-заготовки определяет толщину абляционного слоя мишени, после чего фиксируют внешний край рулона, получая оболочечную мишень; на шестом этапе осуществляют одновременно нарезку получившегося цилиндрического рулона до требуемой длины и формируют торцевые поверхности оболочечной мишени.

2. Способ изготовления оболочечной мишени, включающий формирование полимерной оболочки, легированной присадками, отличающийся тем, что формирование полимерной оболочки, легированной присадками, заключается в том, что на первом этапе изготавливают первую, внутреннюю, и вторую, внешнюю, пленки-заготовки, затем осуществляют зонное легирование отдельно первой и второй пленок-заготовок частицами присадок различного типа соответственно для первой и второй пленок-заготовок так, что длина зоны легирования частиц присадок соответствует длине первой и второй пленок-заготовок соответственно, а заданную ширину зон легирования выбирают таким образом, что реализуют заданное распределение частиц присадок по радиусу оболочечной мишени; на втором этапе осуществляют перфорацию первой пленки-заготовки, далее создают выступы заданной высоты и конфигурации на первой пленке-заготовке; на третьем этапе осуществляют нарезку первой и второй пленки-заготовки так, что обеспечивают их заданную ширину и длину так, что обеспечивают заданное число слоев оболочечной мишени; на четвертом этапе осуществляют соединение первой и второй пленок заготовок по их длине с заданной адгезией; на пятом этапе сворачивают соединенные пленки-заготовки в рулон таким образом, что образующая рулона параллельна линии соединения пленок так, что первая пленка-заготовка образует рабочие, активные слои, а вторая пленка-заготовка образует внешние, абляционные слои, первый из которых плотно прилегает к наружному витку первой пленки-заготовки, при таком сворачивании в рулон заданное число слоев первой пленки-заготовки определяет размер активной области мишени, а число слоев второй пленники-заготовки определяет толщину абляционного слоя мишени, после чего фиксируют внешний край рулона, получая заготовку оболочечной мишени; на шестом этапе сжимают с двух противоположных сторон заготовки оболочечной мишени так, что обеспечивают требуемую величину силы и ее однородное распределение по всей площади заготовки оболочечной мишени, за счет чего обеспечивают заданную толщину плоской мишени; на седьмом этапе осуществляют одновременно нарезку получившейся плоской мишени до заданной длины и формируют торцевые поверхности оболочечной мишени.

| J Vac Sci Technol | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Кухонный очаг со ступенчатой плитой и со змеевиком для подогревания воды | 1925 |

|

SU850A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ЦИЛИНДРИЧЕСКИХ КОРПУСОВ МИШЕНЕЙ | 1998 |

|

RU2139367C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОЙ УГЛЕРОДНОЙ МИШЕНИ | 1993 |

|

RU2069454C1 |

| Устройство для измерения углов наклона | 1976 |

|

SU659901A1 |

| US 2009289270A1, 26.11.2009. | |||

Авторы

Даты

2016-06-20—Публикация

2015-02-16—Подача