Изобретение относится к области судостроения, а именно к способам изготовления обтекателей антенн гидроакустических станций, и касается вопросов их конструирования.

Обтекатель антенны гидроакустической станции является частью ее рабочего отсека и представляет собой тонкостенную оболочку из композиционного материала (стеклопластика или органопластика). Отсек занимает пространство от носа корабля до поперечной переборки, ограничивающей объем, занимаемый станцией.

Обтекатели гидроакустических станций предназначены для обеспечения условий работы антенн, и их конструкция должна удовлетворять комплексу акустических и прочностных требований. Одним из основных акустических требований является отсутствие неоднородностей в структуре обтекателя, куда входит его полюсная часть. В понятие неоднородности включают наряду с ребрами жесткости также нарушения непрерывности внешнего и внутреннего обводов, просадки отдельных участков, перепады по плотности, толщине и механическим свойствам материала обтекателя. Для обеспечения акустической прозрачности обтекателя в нем должны отсутствовать воздушные включения. Таким образом, для создания обтекателя с хорошими акустическими свойствами требуется осуществить комплекс мер по обеспечению однородности его структуры.

Наиболее распространенной технологией изготовления обтекателей гидроакустических станций является метод контактного формования, при котором вручную осуществляют укладку слоев ткани, пропитанных связующим, на оснастку требуемой формы ("Стеклопластики полиэфирные. Типовая технология процесса формования", ОСТ 5.9616-85, ФГУП "ЦНИИ КМ "Прометей", 1985 г.).

Недостатками известной технологии являются низкие и нестабильные физико-механических свойства при укладке слоев вручную, вредные условия производства, а также высокие трудо- и временные затраты.

Известна технология изготовления оболочек изделий, эксплуатируемых в условиях высокого внешнего давления, методом намотки, описанная в статье с одноименным названием (А.С. Гусев, Т.Л. Рагулина "Технология изготовления методом намотки оболочек изделий, эксплуатируемых при высоком внешнем давлении", Сборник «Вестник технологии судостроения» Выпуск №13, 2005 г.) - прототип.

По известной технологии изготовления оболочек изделий на форму в виде тела вращения, установленную на валу, наматывают ровинговые нити, пропитанные связующим. Оболочка с требуемой структурой может быть изготовлена за счет выбора количества слоев, их видов и направления намотки нитей. В результате применения технологии получают оболочку изделия требуемой формы (тела вращения) с технологическими отверстиями под вал в полюсных частях оболочки. Достоинством данной технологии является стабильность и высокие механические свойства материала обшивки.

Недостатком известной технологии является невозможность применения ее для изготовления оболочки с однородной и непрерывной структурой полюсной части, например оболочки обтекателя гидроакустической станции, имеющего форму полусферы, поскольку получаемая оболочка в области ее полюсной части будет иметь технологическое отверстие под вал, приводящий во вращение форму намотки.

Для ряда конструкций, таких как буи, трубы, цистерны, стенки сосудов, эта особенность не имеет значения, так как на место технологического отверстия либо предусмотрены вставки или оно может быть сохранено. Для обтекателя гидроакустической станции непрерывный со всем обтекателем участок вблизи полюса не только необходим, но и должен обеспечивать однородность структуры, так как является центральной частью звукопрозрачной зоны обтекателя.

Задачей предлагаемого изобретения является повышение технологичности, в том числе снижение временных и трудозатрат, способа изготовления обтекателей гидроакустических станций, обеспечение однородности структуры и высоких акустических и прочностных свойств изготавливаемых обтекателей.

Поставленная задача решается за счет изготовления обтекателя гидроакустической станции по частям с последующим их соединением, при этом основную часть обтекателя (тело обтекателя) изготавливают методом намотки, согласно которому на форму в виде тела вращения, установленную на валу, наматывают ровинговые нити, пропитанные связующим, с образованием при этом в теле обтекателя на оси вращения в области его полюса технологического отверстия под вал, в которое, после его обработки, устанавливают полюсную часть обтекателя в виде заглушки, сформированную под давлением (отдельно от основной части обтекателя) из тех же армирующего материала и связующего с соблюдением той же плотности и направления укладки слоев и конструктивными параметрами, согласованными с параметрами конструкции тела обтекателя. Причем монтаж заглушки в отверстие в теле обтекателя гидроакустической станции состоит из комплекса мероприятий, позволяющих изготовить обтекатель с акустически благоприятной однородной структурой.

Предложенный способ изготовления обтекателя гидроакустической станции состоит из последовательности технологических операций, описанной ниже.

Основную часть обтекателя (тело обтекателя) изготавливают методом намотки, согласно которому на форму в виде тела вращения, установленную на валу, наматывают ровинговые нити, пропитанные связующим, с образованием при этом в теле обтекателя на оси вращения в области его полюса технологического отверстия под вал.

Полученному в теле обтекателя технологическому отверстию придают коническую форму с обратной конусностью наружу от тела обтекателя.

Под образованное коническое отверстие изготавливают ответную заглушку, которую формируют под давлением из тех же армирующего материала и связующего с соблюдением той же плотности и направления укладки слоев и конструктивными параметрами, согласованными с параметрами конструкции тела обтекателя. Причем внутреннюю и наружную формы поверхности заглушки выполняют повторяющими одноименные поверхности обтекателя.

Под наружным давлением осуществляют монтаж полученной ответной заглушки в образованное в теле обтекателя коническое отверстие с одновременным отсосом в процессе этого воздуха с внутренней стороны обтекателя из зоны контакта заглушки с посадочным местом в его теле и непрерывной подачей смолы в контур стыка с наружной стороны обтекателя.

После описанных операций наносят выравнивающие слои стеклоткани на наружную поверхность обтекателя.

Изготовление основной части обтекателя методом намотки обеспечивает высокие и стабильные физико-механические характеристики материала и необходимое направление укладки армирующего материала (ровинговых нитей) и имеет значительные технологические преимущества по плотности укладки слоев по сравнению с другими технологическими приемами, к которым относят контактное формование и вакуумную инфузию. Изготовленная методом намотки основная часть обтекателя имеет технологическое отверстие на оси вращения, радиус которого для оболочек обтекателей, как правило, находится в пределах 1:15-1:20 максимального радиуса обтекателя.

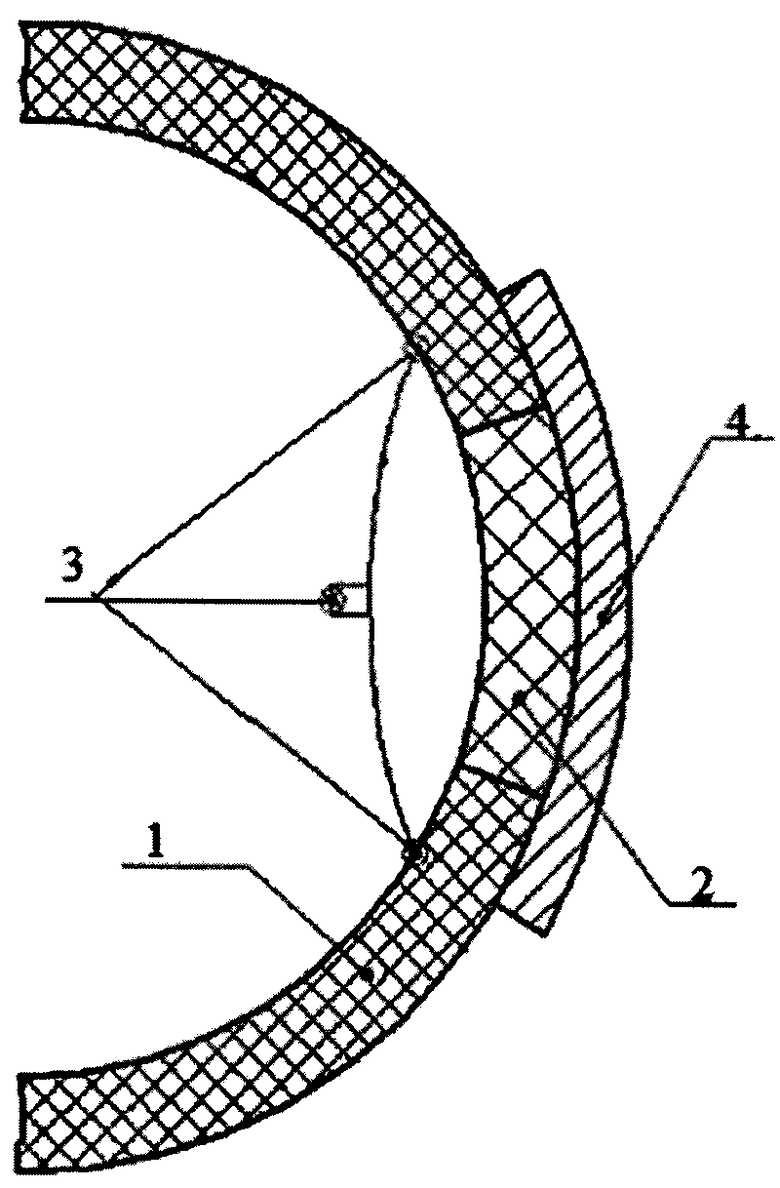

Сущность изобретения поясняется чертежом, на котором изображены обтекатель гидроакустической станции, состоящий из тела и заглушки, и оборудование для их соединения.

На чертеже выполнены следующие обозначения:

1 - основная часть обтекателя (тело обтекателя);

2 - заглушка;

3 - оборудование для монтажа под давлением (например, вакуумная пленка, штуцер под насос, жгут);

4 - временная оснастка для выравнивания внешних поверхностей тела обтекателя и заглушки.

Предлагаемый способ изготовления обтекателя антенны гидроакустической станции методом намотки позволяет повысить прочность, сопротивляемость местным динамическим нагрузкам и улучшить его акустические характеристики, что выгодно отличает его от известных аналогов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ ДЛЯ МИКРОТОННЕЛИРОВАНИЯ | 2017 |

|

RU2645189C1 |

| БЕЗРЕБЕРНЫЙ ОБТЕКАТЕЛЬ АНТЕННЫ ГИДРОАКУСТИЧЕСКОЙ СТАНЦИИ | 2010 |

|

RU2461925C2 |

| СПОСОБ И ОСНАСТКА ДЛЯ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ПУСТОТЕЛЫХ ОБОЛОЧЕК (ОБОЛОЧЕК ВРАЩЕНИЯ) ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2458791C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРОНЕШЛЕМА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И БРОНЕШЛЕМ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2423059C1 |

| ПОДКИЛЬНЫЙ ОБТЕКАТЕЛЬ АНТЕННЫ СУДОВОЙ ГИДРОАКУСТИЧЕСКОЙ СТАНЦИИ | 2018 |

|

RU2685743C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГИБКОЙ ЛЕНТОЧНОЙ СПИРАЛИ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151059C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ПРОПИТКИ АРМИРУЮЩЕГО МАТЕРИАЛА СВЯЗУЮЩИМ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2750827C1 |

| Способ изготовления корпуса ракетного двигателя твердого топлива | 2015 |

|

RU2614422C2 |

| ГИБКИЙ БЕЗРЕБЕРНЫЙ ОБТЕКАТЕЛЬ АНТЕННЫ ГИДРОАКУСТИЧЕСКОЙ СТАНЦИИ | 2013 |

|

RU2575589C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПЛАСТИКОВОГО БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ | 2015 |

|

RU2620134C2 |

Использование: изобретение относится к области судостроения, а именно к способам изготовления обтекателей антенн гидроакустических станций, и касается вопросов их конструирования. Сущность: изготовление обтекателя гидроакустической станции по частям с последующим их соединением, при этом основную часть обтекателя (тело обтекателя) изготавливают методом намотки, согласно которому на форму в виде тела вращения, установленную на валу, наматывают ровинговые нити, пропитанные связующим, с образованием при этом в теле обтекателя на оси вращения в области его полюса технологического отверстия под вал, в которое, после его обработки, устанавливают полюсную часть обтекателя в виде заглушки, сформированную под давлением (отдельно от основной части обтекателя) из тех же армирующего материала и связующего с соблюдением той же плотности и направления укладки слоев и конструктивными параметрами, согласованными с параметрами конструкции тела обтекателя. Причем монтаж заглушки в отверстие в теле обтекателя гидроакустической станции состоит из комплекса мероприятий, позволяющих изготовить обтекатель с акустически благоприятной однородной структурой. Технический результат: повышение технологичности, в том числе снижение временных и трудозатрат, способа изготовления обтекателей гидроакустических станций, обеспечение однородности структуры и высоких акустических и прочностных свойств изготавливаемых обтекателей. 1 з.п. ф-лы, 1 ил.

1. Способ изготовления обтекателя гидроакустической станции методом намотки, согласно которому на форму в виде тела вращения, установленную на валу, наматывают ровинговые нити, пропитанные связующим, с образованием при этом в теле обтекателя на оси вращения в области его полюса технологического отверстия под вал, отличающийся тем, что полученному в теле обтекателя технологическому отверстию придают коническую форму с обратной конусностью наружу от тела обтекателя, затем под образованное коническое отверстие изготавливают ответную заглушку, которую формируют под давлением из тех же армирующего материала и связующего с соблюдением той же плотности и направления укладки слоев и конструктивными параметрами, согласованными с параметрами конструкции тела обтекателя, после чего под наружным давлением осуществляют монтаж полученной ответной заглушки в образованное в теле обтекателя коническое отверстие с одновременным отсосом в процессе этого воздуха с внутренней стороны обтекателя из зоны контакта заглушки с посадочным местом в его теле и непрерывной подачей смолы в контур стыка с наружной стороны обтекателя, после этого наносят выравнивающие слои стеклоткани на наружную поверхность обтекателя.

2. Способ изготовления обтекателя гидроакустической станции по п. 1, отличающийся тем, что внутренняя и наружная формы поверхности заглушки выполнены повторяющими одноименные поверхности обтекателя.

| ГИДРОАКУСТИЧЕСКИЙ ПОДКИЛЬНЫЙ ОБТЕКАТЕЛЬ | 1991 |

|

RU2006875C1 |

| НОСОВАЯ ОКОНЕЧНОСТЬ ПОДВОДНОЙ ЛОДКИ | 2002 |

|

RU2225324C1 |

| Гидроакустический подкильный обтекатель | 1991 |

|

SU1835368A1 |

| БЕЗРЕБЕРНЫЙ ОБТЕКАТЕЛЬ АНТЕННЫ ГИДРОАКУСТИЧЕСКОЙ СТАНЦИИ | 2010 |

|

RU2461925C2 |

| US6093069 A1, 25.07.2000. | |||

Авторы

Даты

2016-07-10—Публикация

2014-12-29—Подача