Изобретение относится к исследованию прочностных свойств материалов и может быть использовано для определения вязкости разрушения металлов.

Для расчета опасности дефектов в конструкциях, сравнения и выбора материалов и технологий на этапе конструирования применяется механика разрушения, которая рассматривает разрушение как кинетический процесс, состоящий из стадии зарождения трещины, ее медленного роста и последующего лавинного распространения трещины под действием упругой энергии, накопленной в системе. Разрушение материала как его разделение при развитии трещины происходит в условиях приложенного напряжения при достижении трещиной критического размера.

Критическое состояние, характеризующее разрушение при наличии трещины, определяется величиной критического коэффициента интенсивности напряжений  где l [м] - критическая длина трещины, σ [Н/м2] - действующее напряжение в момент достижения трещиной критической длины, f - коэффициент, учитывающий геометрию тела.

где l [м] - критическая длина трещины, σ [Н/м2] - действующее напряжение в момент достижения трещиной критической длины, f - коэффициент, учитывающий геометрию тела.

Определение момента начала лавинообразного развития трещины под действием накопленной в образце энергии представляется крайне сложной задачей. Поэтому для оценки трещиностойкости материала используют условный коэффициент интенсивности напряжений  определяемый по максимальному нагружению и исходной длине трещины.

определяемый по максимальному нагружению и исходной длине трещины.

Измерение критической длины трещины, приводящей к разрушению, пытались реализовать различными методами. Методы основаны на регистрации роста трещины при возрастающей нагрузке образца при ее лавинообразном развитии. Практически все методы имеют аппаратурные или методические ограничения.

В способе определения вязкости разрушения материала по патенту US 4116049 критическую длину трещины определяют как последнее измеренное значение стабильно подросшей трещины при ступенчатом нагружении образца. Очевидно, степень приближения измеренной длины трещины к критической величине зависит от шага нагружения и оценивается только на поверхности.

В ряде известных способов определения критической длины трещины осуществляют автоматическую фиксацию роста трещины на поверхности образца. Так, в способе по патенту JPS 57178133 фиксацию роста осуществляют с использованием видеосистемы, рассчитывают текущую длину трещины и сравнивают ее с предыдущим изображением. Детектор длины трещины по патенту JPS 5461564 позволяет непрерывно автоматически фиксировать трещину с использованием стробоскопического эффекта, по искажениям лучей света за счет деформации поверхности образца, и с помощью программного обеспечения рассчитывать ее длину.

Метод слежения за вершиной трещины с помощью вихревого датчика предлагается в статье Б.А. Дроздовского, В.М. Маркочева, Я.Б. Фридмана «Методика оценки критической длины трещины при однократном нагружении» («Заводская лаборатория», 1966 г., т. 32, №7, с. 859-863). Описанный в статье способ определения критической длины трещины основан на слежении за вершиной развивающейся трещины с помощью включенного в следящую систему датчика электроиндуктивного дефектоскопа (прототип). Скорость слежения за трещиной предлагаемой системой ограничена значением 275 мм/с. Предполагается, что при распространении трещины с большей скоростью следящая система не успевает за развитием трещины и последнее полученное значение длины трещины принимается за критическое.

Недостатком этих и подобных способов является измерение трещины на поверхности образца, тогда как трещина, как правило, развивается по эллипсоидальному фронту и ее максимальная длина, определяющая максимальный коэффициент концентрации на фронте трещины, находится в центре. Кроме того, трещина с малым раскрытием может быть не распознана принимающим устройством. Другое ограничение автоматических методов связано с количеством сигналов, фиксируемых детектором в единицу времени.

Крайне сложно определить критическую длину трещины и методами фрактографии, поскольку механизм подрастания трещины и лавинообразного ее развития идентичен.

Целью настоящего изобретения является достоверная оценка критической длины трещины для определения вязкости разрушения материала. Предлагаемый способ определения критической длины трещины для расчета характеристик трещиностойкости (вязкости разрушения) включает статическое нагружение плоского образца с выращенной трещиной усталости и регистрацию длины трещины в момент перехода от стабильного медленного ее развития в нестабильное быстрое и отличается тем, что плоский образец последовательно по оси нагружения соединяют в одну силовую цепочку с идентичным ему плоским образцом и осуществляют регистрацию длины подросшей трещины в неразрушенном образце после разрушения одного из образцов.

Коэффициент интенсивности напряжений на листовых полуфабрикатах определяют по ГОСТ 25.506 на плоских прямоугольных образцах (тип I) с предварительно выращенной центральной трещиной усталости, расположенной в плоскости, перпендикулярной наибольшим растягивающим напряжениям (трещины нормального отрыва по модели I механики разрушения), в условиях постоянно возрастающей нагрузки, создаваемой испытательными машинами с механическим, гидравлическим или электрогидравлическим приводом. При постоянно возрастающей нагрузке происходит подрастание трещины, но при этом разрушение образца до определенного момента не происходит. Разрушение образца происходит при лавинообразном развитии трещины, когда освобождающаяся энергия в процессе продвижения трещины начинает превалировать над энергетическими затратами (образование свободной поверхности трещины, пластическая деформация материала в ее вершине) на ее продвижение.

В предлагаемом способе определения критической длины трещины используют два идентичных плоских образца металла с выращенной трещиной усталости, полученные из одного листа металла и имеющие одинаковые геометрические размеры, в соответствии с рекомендациями ГОСТ 25.506 «Методы механических испытаний металлов. Определение характеристик трещиностойкости (вязкости разрушения) при статическом нагружении». Соединение образцов последовательно по оси нагружения в одну силовую цепочку обеспечивает при приложении возрастающей нагрузки к данной системе одновременное подращивание исходных трещин на обоих образцах. При разрушении одного из образцов в данной системе трещина на другом образце подрастает до величины, предельно близкой к критической. Трещину на неразрушенном образце фиксируют известными методами, например методом окрашивания после раскрытия трещины при нагружении 0,3-0,9 от максимального нагружения, и определяют длину трещины по ГОСТ 25.506 после разрушения образца при его повторной статической нагрузке. По известной критической длине трещины и напряжению разрушения, полученному при доламывании образца, определяют коэффициент концентрации напряжений (вязкость разрушения).

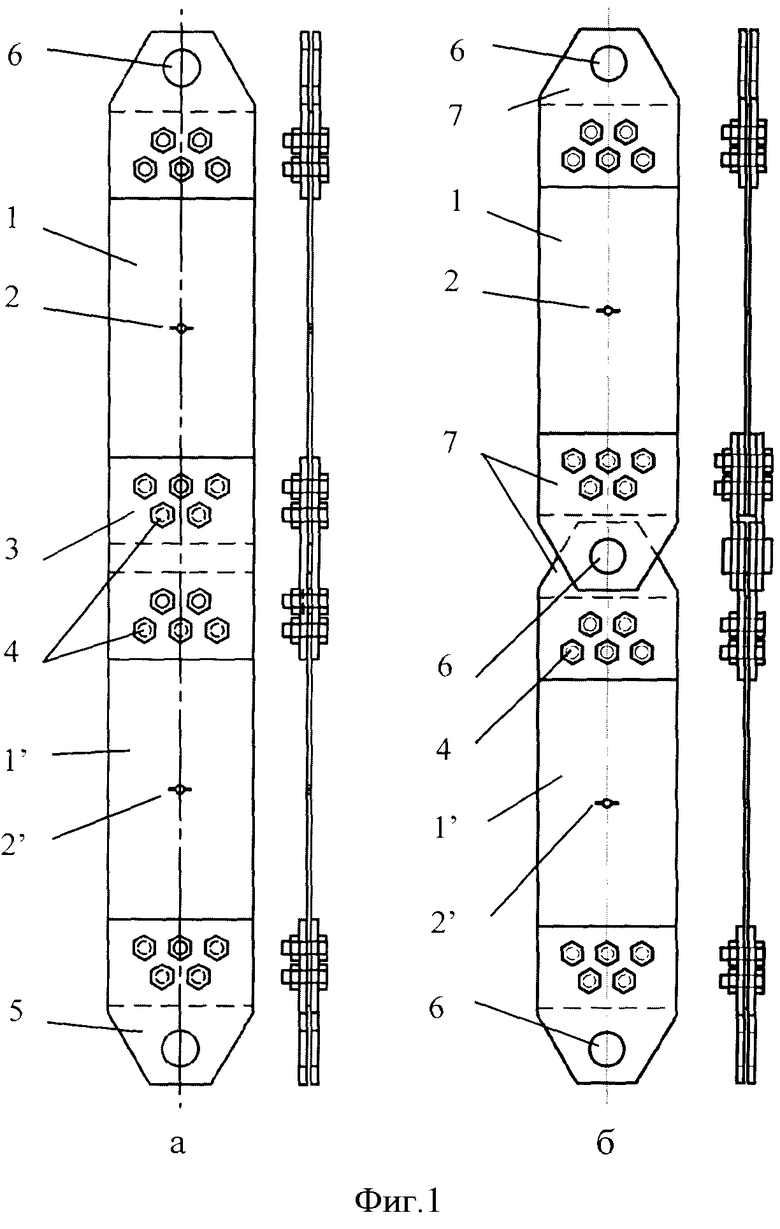

Для определения критической длины трещины плоские образцы соединяют последовательно по оси нагружения в одну силовую цепочку разными способами: с жестким соединением образцов между собой или с возможностью вращения образцов относительно общей оси, что позволяет ликвидировать изгибающие напряжения.

На фиг. 1 представлены варианты соединения плоских образцов для определения критической длины трещины по предлагаемому способу. При жестком соединении, показанном на фиг. 1а, плоские идентичные образцы 1 и 1′ с нанесенными усталостными трещинами 2 и 2′, с отверстиями для крепления на концах, соединяют с помощью двух идентичных пластин 3 и болтов 4 последовательно таким образом, чтобы обеспечивались совпадение продольных осей образцов и параллельность всех поверхностей одного образца аналогичным поверхностям другого образца. Крепление образцов к захватам испытательной машины осуществляют через пластины 5 с помощью шпилек 6.

Соединение образцов с возможностью вращения вокруг общей оси представлено на фиг. 1б. Плоские идентичные образцы 1 и 1′ с нанесенными усталостными трещинами 2 и 2′, с отверстиями для крепления на концах, соединяют с помощью болтов 4, четырех идентичных пластин 7 и трех шпилек 6 между собой и с захватами испытательной машины.

Диаметр отверстий в соединительных пластинах при закреплении по схемам 1а и 1б предпочтительно равен (0,04÷0,18) от ширины образца, расстояние между отверстиями более 1,5 от диаметра отверстий.

Ниже приведен пример определения критической длины трещины по предлагаемому способу.

На двух образцах из листовых полуфабрикатов сплава 1163-Т (толщина 1,4 мм, размеры 100×300 мм) из предварительно созданного надреза отдельно на каждом образце выращивали усталостные трещины в соответствии с ГОСТ 25.506. Были получены исходные усталостные трещины для первого и второго образцов длиной 26,17 и 26,12 мм соответственно. Затем образцы жестко соединяли в последовательную силовую цепочку и статически нагружали на усталостной машине MTS 810 до момента разрушения одного из образцов при максимальном усилии разрушения 33,30 кН. Для раскрытия трещины в неразрушенном втором образце его нагружали до усилия 0,5 от максимального усилия разрушения первого образца и в устье раскрытой трещины вводили контрастную жидкость. После высушивания контрастной жидкости образец нагружали до разрушения с определением максимального усилия (33,35 кН) и длины критической трещины (29,01 мм). Условная вязкость разрушения  образцов, рассчитанная по исходной трещине, составила 51,0 и

образцов, рассчитанная по исходной трещине, составила 51,0 и  соответственно. Вязкость разрушения Кс второго образца, рассчитанная по статически подросшей трещине, составила

соответственно. Вязкость разрушения Кс второго образца, рассчитанная по статически подросшей трещине, составила

Новый способ определения критической длины трещины прост, не трудоемок, не требует специальной сложной аппаратуры. Определение критического коэффициента интенсивности напряжений с использованием предложенного способа определения критической длины трещины позволяет более точно оценить безопасную повреждаемость конструкций.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ проведения грузовых испытаний транспортно-установочного оборудования ракетно-космических и ракетных комплексов | 2016 |

|

RU2625634C1 |

| СПОСОБ ОЦЕНКИ ТРЕЩИНОСТОЙКОСТИ МЕТАЛЛОВ | 2023 |

|

RU2818505C1 |

| Способ определения влияния предварительного пластического деформирования на сопротивление усталости материала детали | 2022 |

|

RU2792195C1 |

| СПОСОБ ПРОВЕДЕНИЯ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ С ПРИМЕНЕНИЕМ ОДНОКАНАЛЬНОЙ АППАРАТУРЫ | 2001 |

|

RU2210766C1 |

| Способ испытания материала на трещиностойкость | 1988 |

|

SU1562749A1 |

| Способ идентификации металлов | 2019 |

|

RU2715903C1 |

| СПОСОБ ИССЛЕДОВАНИЯ ОБРАЗЦОВ ВЫСОКОПРОЧНЫХ СТАЛЕЙ НА КОРРОЗИОННОЕ РАСТРЕСКИВАНИЕ ПОД НАПРЯЖЕНИЕМ | 2022 |

|

RU2786093C1 |

| СПОСОБ ОЦЕНКИ РАБОТОСПОСОБНОСТИ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ ПРИ ЭКСПЛУАТАЦИИ В УСЛОВИЯХ, ВЫЗЫВАЮЩИХ СНИЖЕНИЕ ПЛАСТИЧНОСТИ И РАСТРЕСКИВАНИЕ МЕТАЛЛА КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ | 2014 |

|

RU2569964C1 |

| СПОСОБ ОЦЕНКИ УДАРНОЙ ВЯЗКОСТИ ВЫСОКОВЯЗКИХ ЛИСТОВЫХ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2012 |

|

RU2485476C1 |

| Способ определения вязкости разрушения | 1986 |

|

SU1335841A1 |

Изобретение относится к исследованию прочностных свойств материалов и может быть использовано для определения вязкости разрушения металлов. Сущность: осуществляют статическое нагружение плоского образца с выращенной трещиной усталости и регистрацию длины трещины в момент перехода от стабильного медленного ее развития в нестабильное быстрое. Плоский образец последовательно по оси нагружения соединяют в одну силовую цепочку с идентичным ему плоским образцом и осуществляют регистрацию длины подросшей трещины в неразрушенном образце после разрушения одного из образцов. Технический результат: обеспечение возможности более точно оценить безопасную повреждаемость конструкций. 2 з.п. ф-лы, 1 ил.

1. Способ определения критической длины трещины для расчета характеристик вязкости разрушения, включающий статическое нагружение плоского образца с выращенной трещиной усталости и регистрацию длины трещины в момент перехода от стабильного медленного ее развития в нестабильное быстрое, отличающийся тем, что плоский образец последовательно по оси нагружения соединяют в одну силовую цепочку с идентичным ему плоским образцом и осуществляют регистрацию длины подросшей трещины в неразрушенном образце после разрушения одного из образцов.

2. Способ по п. 1, отличающийся тем, что идентичные образцы соединены между собой в силовую цепочку с возможностью вращения одного относительно другого.

3. Способ по п. 1, отличающийся тем, что регистрацию длины подросшей трещины в неразрушенном образце осуществляют следующим образом: трещину раскрывают, фиксируют контур подросшей трещины методом окрашивания и определяют ее длину после разрушения образца при его повторной статической нагрузке.

| СПОСОБ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТКИ ТРЕЩИНОСТОЙКОСТИ МАТЕРИАЛОВ | 2004 |

|

RU2267767C2 |

| Способ определения характеристикиТРЕщиНОСТОйКОСТи МАТЕРиАлОВ | 1977 |

|

SU819618A1 |

| Способ оценки циклической трещиностойкости материалов | 1990 |

|

SU1798657A1 |

| US 20070113671 A1 24.05.2007. | |||

Авторы

Даты

2016-07-10—Публикация

2015-05-07—Подача