Изобретение относится к области определения эксплуатационных свойств металлов и их сплавов относительно трещиностойкости. Для деталей машин и их агрегатов, в том числе авиационных двигателей, внутрикорпусных устройств реакторов, трубопроводов и парогенераторов..., испытывающих воздействие комбинированных нагрузок, в качестве критерия оценки исходных материалов на трещиностойкость, разработан и утвержден ГОСТ25.506-85. Здесь для определения характеристики трещиностойкости испытывают с записью диаграмм «нагрузка - смещение» или «нагрузка - изгиб» плоские образцы с предварительно нанесенной усталостной трещиной. По результатам испытаний определяют характеристики трещиностойкости:

- силовые, критические коэффициенты интенсивности напряжений (К1с);

- деформационные, величину раскрытия в вершине трещины (δс);

- энергетические, критические значения Jc - интеграла.

Отсюда трещиностойкость металлов оценивают по нескольким параметрам, при выполнении определенных условий корректности (см. ГОСТ25.506-85, с. 1-51). Основной характеристикой является коэффициента К1с метод достаточно затратный и сложный в реализации. Тем более имеет изначально определенные ограничения: «Настоящий стандарт устанавливает методы механических испытаний для определения характеристик трещингостойкости металлов при статическом кратковременном нагружении на образцах толщиной не менее 1 мм пи температуре от минус 269°С до плюс 600°С».

Наиболее близким по технической сущности к изобретению является способ определения механических свойств материалов (σb, σ02, δ5) при растяжении гладких или круглых образцов при фиксированной скорости деформаций е и температуре Т°С, без ограничения на толщину или диаметр образца. Здесь общепринятые обозначения (ГОСТ 1497-84, ГОСТ 10006-80): σb -предел прочности, σ02 - предел текучести, δ5 - относительное предельное удлинение.

Ограничение этого метода в том, что он не содержит методологию оценки трещиностойкости материала и эксплуатационную надежность в целом. Для этого необходимо сформулировать критерий, связанный с деформационно-прочностными свойствами металла и работой образования в нем трещин в процессе нагружения. Чтобы получить требуемый результат, необходимо выполнить очевидную процедуру: сформулировать адекватную к эксперименту математическую модель, описывающую растяжение плоского образца или круглого металлического образца вплоть до разрушения при заданной скорости деформации и температуре испытания. Из аналитического решения этой задачи получить зависимость для удельной работы образования свободной поверхности (трещины) А* от исходных параметров. Моделируя свойства металла в схеме изотропной вязкопластической среды и принимая во внимание энергетический критерий разрушения [1], получим искомый результат. Постоянные параметры вязкопластической среды σ02, μ, где μ - коэффициент динамической вязкости.

Целью изобретения является аналитическое и количественное определение параметра материала - удельной работы образования трещины А*, с размерностью [Дж/м2], расчетно-экспериментальным методом.

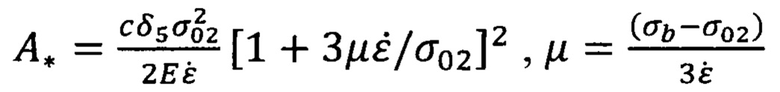

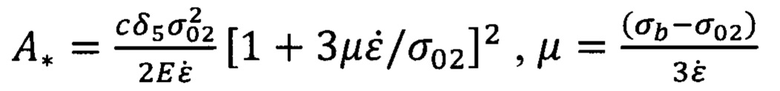

Поставленная цель достигается тем, что удельную работу образования трещины А* определяют по формулам: в случае растяжения плоского образца

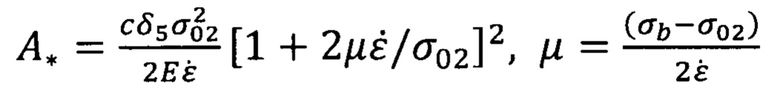

в случае растяжения круглого образца

Здесь Е - модуль Юнга, с - скорость звука продольных волн.

Механические свойства материала (σb, σ02, δ5) определяют из эксперимента при растяжении стандартных образцов при заданной скорости деформаций  и температуре испытания, согласно ГОСТ1497-84, ГОСТ 10006-80. Параметры А*, μ определяют из расчета по представленным формулам. Таким образом, сформулирован расчетно-экспериментальны способ определения удельной работы образования трещин в рассматриваемом вызкопластическом материале (металле).

и температуре испытания, согласно ГОСТ1497-84, ГОСТ 10006-80. Параметры А*, μ определяют из расчета по представленным формулам. Таким образом, сформулирован расчетно-экспериментальны способ определения удельной работы образования трещин в рассматриваемом вызкопластическом материале (металле).

В качестве примера работоспособности предложенного способа, рассмотрим результаты по оценке трещиностойкости низкоуглеродистых трубных сталей, представленные в работе [2]. Здесь трещиностойкость оценивалась в соответствии с европейским стандартом В S7448, согласно которому образцы размером 10x0x100 мм с предварительно нанесенной усталостной трещиной подвергают статическому нагружению по схеме трехточечного изгиба. При этом определяют параметр СТОД - величину раскрытия трещины, соответствующую началу ее движения. Согласно отечественному ГОСТ25.506-85, CTOD, аналог деформационной характеристике δс. Механические свойства сталей определяли при растяжении на пятикратных круглых образцах ∅6 мм. Ударную вязкость Ак, на образцах с V-образным надрезом. Опытные данные параметров σb, σ02, δ5, Ак(KCV), при +20°С, сведены в табл. 1.

Расчетные значения А*, μ приведены в табл. 2, вместе с данными СТОД (δс).

Для расчета круглого образца осуществлялся при  согласно ГОСТ 1497-84. Для стали: Е=200 ГПА, с-5050 м/с.

согласно ГОСТ 1497-84. Для стали: Е=200 ГПА, с-5050 м/с.

По определению, чем больше значение СТОД (δс) при испытании образца (см. ГОСТ 25.506-85, BS7448), материал обладает наиболее низким сопротивлением хрупкому разрушению. И наоборот, чем выше значение параметра А*, тем больше необходимо энергии (работы) для образования трещины. Коэффициент динамической вязкости μ существенно зависит от микроструктуры материала и определяет уровень сопротивления перемещению дислокаций во времени [3]. Отсюда логично предположить: с увеличением параметров А*, μ, материал увеличивает способность к сопротивлению образования трещин.

Из анализа данных табл. 2 можно констатирвать о работоспособности предложенного способа оценки трещиностойкости относительно параметра А*, например, из табл.2 следует, высокий уровень трещиностойкости имеют стали 08Г2МБ, 06Г2МБ относительно параметра δс. если относительно А*, имеем эти же стали только в обратной последовательности 06Г2МБ, 08Г2МБ. Соответственно самый низкий уровень 05Г2НДБ, 05Г2МФБ и 05Г2МФБ, 05Г2НДБ. Далеко не факт, где на самом деле истина.

Отметим, определение характеристик трещиностойкости К1с, δс, Jc (см. ГОСТ 25.506-85), основывалось на теории трещин для хрупких (упругих) тел, где деформация не превышает одного процента. И применяемые в опытах датчики смещения и монтажа тензорезисторов с использованием соответствующего клея, существенно влияют на точность эксперимента. При этом себестоимость изготовления и испытания на механические свойства одного образца (ГОСТ 1497-84) при +20°С составляет -2678 руб. (см. Приложение). На трещиностойкость (ГОСТ 25.506-85), изготовление и испытание ~ 10997 руб. в ценах 2016 г. И это не считая затраты на сам материал.

Представленные аналитические зависимости в формуле изобретения получены из точного решения математической модели реального процесса растяжения плоского или круглого металлического образца вплоть до разрушения в схеме вязкопластической среды, которая характеризуется двумя параметрами σ02, μ. Здесь нет ограничений на геометрические размеры образцов, на скорость деформации, на температуру испытаний. Они справедливы и для металлов и их сплавов, которые деформируются в режиме сверхпластичности (δ5>100%). См., например, [5]. Ограничения - в возможностях испытательного оборудования.

СПИСОК ЛИТЕРАТУРЫ

1. Сериков С.В, Кн.: Правда о металлах. Из-во Palmarium Akademik Publishing (Deutschland), 2014, - 85c.

2. Пышминцев И.Ю., Мальцев А.Н. и др. Структура и свойства низкоуглеродистых трубных сталей, подвергнутых пневматическим испытаниям. М.: Сталь, 2011, №2, с. 75-81.

3. Пэжина П. Физическая теория вязкопластичности. - В сб. переводов: Механика. Проблемы пластичности. М.:Мир, 1976, №7, с. 91-120.

4. ГОСТ 25.506-85, ГОСТ 1497-84, ГОСТ 10006-80.

5. Сериков С.В. О скоростной деформации металлов. Из-во АН СССР. Металлы. М.:989, №2,с. 48-52.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ идентификации металлов | 2019 |

|

RU2715903C1 |

| СПОСОБ ИДЕНТИФИКАЦИИ МЕТАЛЛОВ И СПЛАВОВ | 2024 |

|

RU2820414C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛОВ | 2012 |

|

RU2543673C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПИКА ПЛАСТИЧНОСТИ ДЛЯ МЕТАЛЛОВ | 2017 |

|

RU2685118C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТРЕЩИНОСТОЙКОСТИ | 1991 |

|

RU2027985C1 |

| СПЛАВ ДЛЯ ПОГЛОЩЕНИЯ ТЕПЛОВЫХ НЕЙТРОНОВ НА ОСНОВЕ ТИТАНА | 2011 |

|

RU2483132C2 |

| СПОСОБ МЕХАНИЧЕСКИХ ИСПЫТАНИЙ НА ТРЕЩИНОСТОЙКОСТЬ МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА | 1991 |

|

RU2019810C1 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ КОНСТРУКЦИЙ К РАСПРОСТРАНЕНИЮ ТРЕЩИН | 1992 |

|

RU2041418C1 |

| СПОСОБ ОЦЕНКИ РАБОТОСПОСОБНОСТИ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ ПРИ ЭКСПЛУАТАЦИИ В УСЛОВИЯХ, ВЫЗЫВАЮЩИХ СНИЖЕНИЕ ПЛАСТИЧНОСТИ И РАСТРЕСКИВАНИЕ МЕТАЛЛА КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ | 2014 |

|

RU2569964C1 |

| Способ производства горячекатаных листов из низколегированной стали класса прочности К65 для электросварных прямошовных труб с высокой деформационной способностью | 2022 |

|

RU2790840C1 |

Изобретение относится к области материаловедение и механике разрушения. Сущность: осуществляют осевое растяжение плоских или круглых образцов до разрушения. Определяют из эксперимента механические свойства материала: предел прочности, предел текучести, относительное удлинение при фиксированных скорости деформации и температуре испытаний. На основании этих данных по формуле определяют удельную работу образования трещин. Технический результат: возможность при исследовании конструкций из металла, работающие под действием нагрузок и скоростей деформаций вплоть до разрушения, основывать прогноз по эксплуатационной надежности выбранного материала на основании количественной оценки энергетического параметра - удельной работы образования трещин. 2 табл.

Способ оценки трещиностойкости металлов, включающий осевое растяжение плоских или круглых образцов с фиксированной скоростью деформации и температуры испытания, отличающийся те, что удельную работу образования трещин А* определяют по формулам в случае растяжения плоского образца

,

,

в случае растяжения круглого образца

,

,

где Е - модуль Юнга, с - скорость звука продольных волн, σb, σ02, δ5 - соответственно предел прочности, предел текучести, относительное удлинение при растяжении стандартных образцов; μ - коэффициент динамической вязкости;  - скорость деформации, при которой растягивается образец.

- скорость деформации, при которой растягивается образец.

| Способ идентификации металлов | 2019 |

|

RU2715903C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛОВ | 2012 |

|

RU2543673C2 |

| RU 2052790 C1, 20.01.1996 | |||

| US 10190955 B2, 29.01.2019. | |||

Авторы

Даты

2024-05-02—Публикация

2023-09-04—Подача