Изобретение относится к области материаловедения и механике разрушения, где для металлов и их сплавов сформулирован объединяющий принцип эксплуатационных характеристик, полученных при деформации вплоть до разрушения при заданной скорости деформаций и температуре испытаний. По-существу, изобретение посвящено расшифровке «генома» металлов и их сплавов относительно эксплуатационной надежности по параметрам деформации под воздействием эксплуатационных нагрузок и с определенной энергией разрушения [1].

На сегодня известна нормативно-техническая документация (ГОСТ, ТУ, OCT, DIN, ASTM), которая регламентирует эксплуатационные требования к металлам и их сплавам, а также к изделиям из них.

Если при определении механических свойств конкретного металла есть последовательность, регламентированная ГОСТ 1497-84, ГОСТ 10006-80, тогда как по оценке параметра ударной вязкости металла (ГОСТ 9454-78) и характеристики трещиностойкости металла (ГОСТ 25.506-85) имеет место большой субъективный фактор. Как и при изготовлении образцов с прецизионными размерами надреза или нанесенной усталостной трещиной. Это касается и международных стандартов по трещиностойкости IS012135, ASTME1290, ASTME1737.

Наиболее близким по технической сущности к предлагаемому изобретению, является способ определения характеристик трещиностойкости (вязкости разрушения) при статическом нагружении до разрушения плоских или круглых образцов (ГОСТ 25.506-85). Здесь определяют значения коэффициентов интенсивности, работу пластической деформации и разрушения при испытании образцов с предварительно нанесенной усталостной трещиной. Недостатки этого метода: достаточно многочисленные условия корректности при изготовлении и определении характеристик, что существенно усложняет сам способ. При этом имеем ограничение на толщину образца (не менее 1 мм), что сужает применение метода, например, на трубы, лист, проволоку толщиной до 1 мм, широко применяется в авиационной и атомной промышленности (см. ГОСТ 14162-79, ГОСТ 10498-82, ГОСТ 22897-86, ГОСТ 9941-81, ТУ 14-3-501-79 …).

Целью изобретения является разработка способа идентификации металлов и их сплавов и определение эксплуатационной надежности, после определения его механических свойств при одноосном растяжении плоских или круглых стандартных образцов без надреза до разрушения. Стандартные испытания на растяжение образцов без надреза регламентируются ГОСТ1497-84, ГОСТ 10006-80.

Поставленная цель достигается тем, что идентификацию металлов и определение эксплуатационной надежности осуществляют по совокупности семи физико-механических параметров: предел прочности, предел текучести, относительное удлинение, коэффициент динамической вязкости, удельная энергия разрушения при заданной скорости деформаций и температуре испытаний.

Для идентификации металлов и сплавов в зависимости от формы предоставленных образцов неизвестного материала выполняют испытания на одноосное растяжение вплоть до разрушения, определяя, согласно ГОСТ 1497-84, ГОСТ 10006-80, механические характеристики: предел прочности (σb), предел текучести (σ02), относительное удлинение (δ5). Для проволоки пользуются ГОСТ 10446-80. Для элементов конструкций испытания могут быть проведены при температуре и скоростях деформаций отличной от предписанной ГОСТом. По результатам испытаний рассчитываются коэффициент динамической вязкости и удельная энергия разрушения. Формируется «геном» металла неизвестного образца в обозначениях, соответственно (σb, σ02, δ5, μ, A*,  , Т), по которому идентифицируется металл или сплав и его эксплуатационная надежность.

, Т), по которому идентифицируется металл или сплав и его эксплуатационная надежность.

Заявленный способ позволит инженеру - конструктору, технологу не только определить геном металла или сплава, но и достаточно эффективно выбрать для конкретной конструкции или технологического процесса необходимый металл или сплав, отвечающий прогнозируемым эксплуатационным характеристикам. По определению, эксплуатационная надежность металла оценивается по совокупности названных семи параметров. При этом, чем выше значения μ, А*, тем выше эксплуатационная надежность. Это следует из физической сущности параметров μ, А*, где μ - есть характеристика внутреннего трения при деформировании металла и называется динамическим коэффициентом вязкости; параметр А* - есть удельная работа образования трещины численно равная удельной энергии разрушения при заданной скорости деформаций и температуры испытаний. Отсюда, чем выше значения параметров μ и А*, как следствие, металл и его сплав обладает высокой степенью трещиностойкости.

В качестве примера идентификации металлов и их сплавов и определения эксплуатационной надежности в системе координат семи названных параметров рассмотрим данные, полученные согласно ГОСТ 1497-84 для плоского образца неизвестного титанового сплава. При формировании «генома» образца неизвестного металла получили (987 МПа; 1040 МПа; 0,19; μ; А*; 0,25⋅10-2 1/с; +20°С).

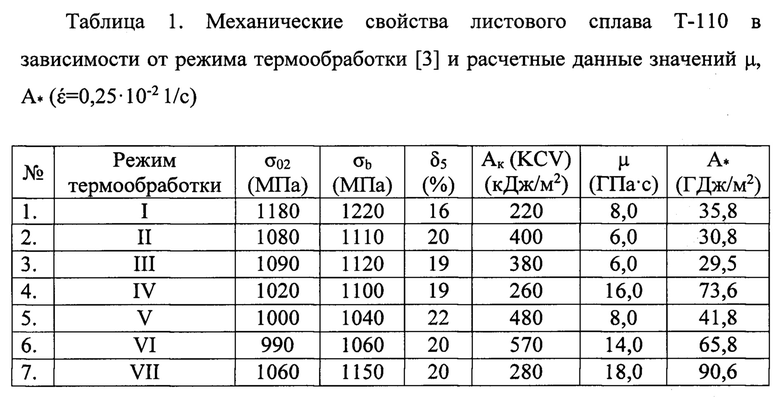

В работе [3] проведены фундаментальные исследования по термической обработке плоского проката и отжига титанового высокопрочного сплава Т110. Обозначим римскими цифрами технологические схемы воздействия на образцы сплава Т110:I - после горячего проката; II - отжиг 750°С, 1 ч., возд.; III - отжиг 800°С, 1 ч., охлаждение с печью; IV - отжиг 850°С, 1 ч., возд.; V - отжиг 850°С, 0,5 ч., охлаждение с печью до 750°С - 2 ч., возд.; VI - вакуумный отжиг 850°С, 1 ч.; VII - отжиг 870°С, 0,5 ч., охлаждение с печью +380°С, 8 ч. +570°С - 2 ч., возд.

В табл. 1 сведены данные механических свойств и ударной вязкости Ак (KCV) листового сплава Т110 [3], в зависимости от технологических режимов I- VII, полученные при растяжении плоских образцов до разрушения, согласно ГОСТ 1497-84, включая значения ударной вязкости Ак (KCV), полученные согласно ГОСТ 9454-78 при температуре испытания +20°С.

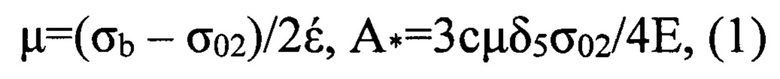

Для определения параметров μ, А*, необходимо воспользоваться формулами при растяжении плоских образцов до разрушения из патента РФ №2543673; БИ №7, 2015 г.:

где с - скорость продольных волн в металле; Е - модуль Юнга.

Так как, согласно ГОСТ 1497-84, движение траверсы испытательной машины регламентируется скоростью деформации  =0,25⋅10-2 1/с и принимая справочные данные для титана [4]: с=3260 м/с, Е=103 ГПа, также данные из табл. 1 относительно σb, σ02, δ5 получим численные значения по формулам (1) для коэффициента динамической вязкости μ и удельной энергии разрушения А*, которые приведены в табл. 1.

=0,25⋅10-2 1/с и принимая справочные данные для титана [4]: с=3260 м/с, Е=103 ГПа, также данные из табл. 1 относительно σb, σ02, δ5 получим численные значения по формулам (1) для коэффициента динамической вязкости μ и удельной энергии разрушения А*, которые приведены в табл. 1.

Из количественного сравнения данных μ, А* табл. 1 однозначно следует преимущество трех типов термообработки: IV, VI, VII. Особенно ступенчатый тип VII, гарантирующий высокие эксплуатационные свойства титанового сплава Т110. Отсюда оптимальный «геном» сплава Т110 относительно эксплуатационной надежности, имеет вид (1150 МПа; 1060 МПа; 0,20; 18 ГПа⋅с; 90,6 ГДж/м2; 0,25⋅10-2 1/с; +20°С). Что нельзя сделать аналогичный вывод по данным табл. 1 относительно значений ударной вязкости Ак, полученной при испытании образцов с острым надрезом, согласно ГОСТ 9454-78. Здесь также отметим, что метод испытаний на ударный изгиб ограничен толщиной образца 8 мм (см. ГОСТ 9454-78).

Уточним «геном» образца неизвестного металла получили (987 МПа; 1065 МПа; 0,19; 15,6 ГПа⋅с; 69,4 ГДж/м2; 0,25⋅10-2 1/с; +20°С). Сравнивая полученные данные с данными таблицы 1, учитывая определенную погрешность измерений, делаем вывод, что был исследован образец титанового сплава Т110, который подвергался вакуумному отжигу при 850°С в течение часа. Сравнивая с геномом сплава с оптимальной эксплуатационной надежностью, делаем вывод, что исследуемый сплав не обладает оптимальной эксплуатационной надежностью, но параметры надежности достаточно велики, что позволяет рекомендовать сплав для конструкций с повышенной напряженностью.

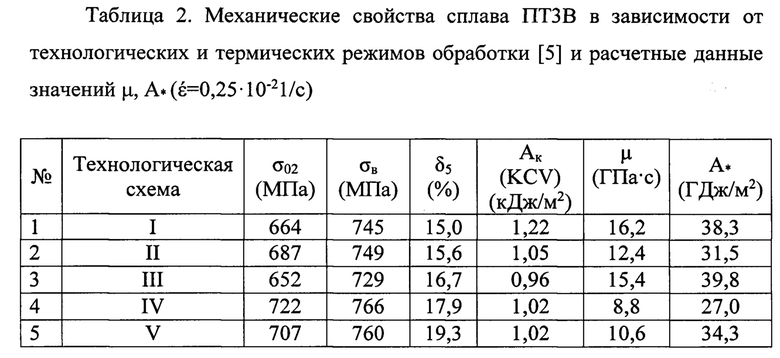

Второй пример. При формировании «генома» образца неизвестного пластинчатого титанового сплава получили (740 МПа; 660 МПа; 0,15; 16,0 ГПа⋅с; 37,6 ГДж/м2; 0,25⋅10-2 1/с; +20°С). В работе [5] представлены результаты исследования влияния структуры титанового псевдо-α сплава марки ПТ3В, сформулированной пластическим деформированием и термической обработкой, на его эксплуатационные свойства: усталость, трещиностойкость, механические свойства. Данные механических свойств сплава ПТ3В, полученные на стандартных плоских образцах при различных технологических и термических режимах, представлены в табл. 2 [5], включая значения ударной вязкости Ак. Здесь обозначили: I - прокатка β/(α+β) - обл. (нач. 950°С, завершение в (α+β) обл. 900°С); II - (α+β) отжиг (910°С, 15 ч. охл. на воздухе 145°С/мин.); III - β-отжиг (1050°С, 0,5 ч. охл. с печью до 800°С, далее на воздухе); IV - ковка в (α+β) - обл. и рекв. отжиг (910°С, 40 мин.)+(800°С, 1 ч.); V-IV + дополн. отжиг 810°С, 48 ч. В табл. 2 также помещены расчетные данные по формулам значения μ, А* при  =0,25⋅10-2 1/с, с=3260 м/с, Е=103 ГПа.

=0,25⋅10-2 1/с, с=3260 м/с, Е=103 ГПа.

Отсюда наиболее перспективен режим III, где структура сплава ПТ3В пластинчатая, а также режим I (структура тонко пластинчатая волокнистая). Соответственно для них «геномы» идентификации (729 МПа; 652 МПа; 0,167; 15,4 ГПа⋅с; 39,8 ГДж/м2; 0,25⋅10-2 1/с; +20°С) и (745 МПа; 664 МПа; 0,15; 16,2 ГПа⋅с; 38,3 ГДж/м2; 0,25⋅10-2 1/с; +20°С). Опять же, в этом случае, идентификацию сплава относительно эксплуатационной надежности по данным ударной вязкости Ак не представляется возможным. Сравнивая с геномы сплавов с оптимальной эксплуатационной надежностью, делаем вывод, что исследуемый образец подвергался обработке I технологического процесса.

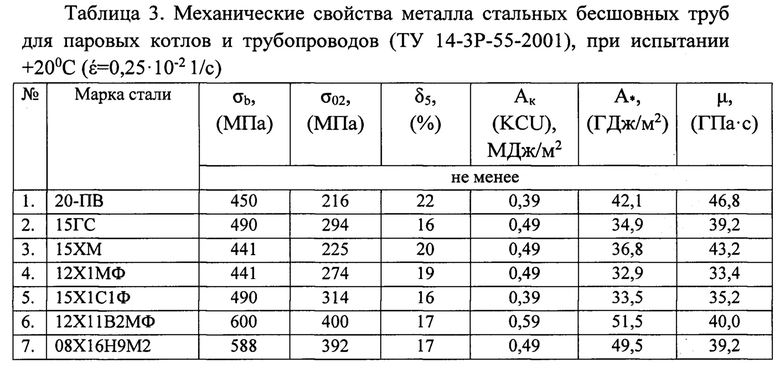

Третий пример. Рассмотрим регламентируемые в ТУ 14-38-55-2001 механические свойства стальных бесшовных труб для паровых котлов и трубопроводов при одноосном растяжении плоских образцов при +20°С и значения ударной вязкости Ак (KCU), с U-образным надрезом (см. ГОСТ 9454-78), для семи котельных марок сталей (см. табл. 3). Расчет по формулам значений μ, А* осуществляется, согласно [4]: с=5050 м/с, Е=200 ГПа,  =0,25⋅10-2 1/с. Анализ значений μ, А* в табл. 3 показывает высокую эксплуатационную надежность котельных труб, изготовленные из ст. 12Х11В2МФ, худшие показатели для труб из ст. 12Х1МФ. Вполне хорошие эксплуатационные характеристики у труб из сталей 20-ПВ, 08Х16Н9М2. Отсюда оптимальный «геном» идентификации для котельных труб из стали 12Х11В2МФ (600 МПа; 400 МПа; 0,17; 40,0 ГПа⋅с; 51,5 ГДж/м2; 0,25⋅10-2 1/с; +20°С). По значениям ударной вязкости Ак (KCU), такой идентификации марок сталей сделать весьма проблематично, поэтому и предлагается проводить идентификацию по геному из семи параметров.

=0,25⋅10-2 1/с. Анализ значений μ, А* в табл. 3 показывает высокую эксплуатационную надежность котельных труб, изготовленные из ст. 12Х11В2МФ, худшие показатели для труб из ст. 12Х1МФ. Вполне хорошие эксплуатационные характеристики у труб из сталей 20-ПВ, 08Х16Н9М2. Отсюда оптимальный «геном» идентификации для котельных труб из стали 12Х11В2МФ (600 МПа; 400 МПа; 0,17; 40,0 ГПа⋅с; 51,5 ГДж/м2; 0,25⋅10-2 1/с; +20°С). По значениям ударной вязкости Ак (KCU), такой идентификации марок сталей сделать весьма проблематично, поэтому и предлагается проводить идентификацию по геному из семи параметров.

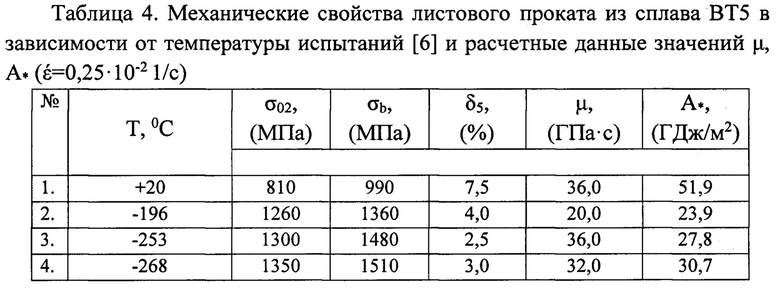

Четвертый пример. Рассмотрим влияние температуры экспериментов на выбор сплавов. Выполним оценку генома титанового сплава ВТ5 в области криогенных температур (+20°С до -268°С). В книге [6] на стр. 255 приведены механические свойства листового проката сплава ВТ5 после вакуумного отжига и испытаний на растяжение до разрушения гладких плоских стандартных образцов, согласно ГОСТ 1497-84 при  =0,25⋅10-2 1/с, когда температура испытаний менялась: +20, -196, -253, -268°С. В табл. 4 представлены значения механических свойств сплава ВТ5 и расчетные значения μ, А* по формулам (1) при с=3260 м/с, Е=103 ГПа. Из табл. 4 следует, что оптимальный геном ВТ5 (990 МПа; 810 МПа; 0,075; 36,0 ГПа⋅с; 51,9 ГДж/м2; 0,25⋅10-2 1/с; +20°С). Не очевидный факт «хладноломкости» для сплава ВТ5 в диапазоне температуры -196°С. Однако для криогенного оборудования сплав ВТ5 имеет вполне «приличные» эксплуатационные характеристики и при -268°С с геномом (1510 МПа; 1350 МПа; 0,03; 32,0 ГПа⋅с; 30,7 ГДж/м2; 0,25⋅10-2 1/с; -268°С).

=0,25⋅10-2 1/с, когда температура испытаний менялась: +20, -196, -253, -268°С. В табл. 4 представлены значения механических свойств сплава ВТ5 и расчетные значения μ, А* по формулам (1) при с=3260 м/с, Е=103 ГПа. Из табл. 4 следует, что оптимальный геном ВТ5 (990 МПа; 810 МПа; 0,075; 36,0 ГПа⋅с; 51,9 ГДж/м2; 0,25⋅10-2 1/с; +20°С). Не очевидный факт «хладноломкости» для сплава ВТ5 в диапазоне температуры -196°С. Однако для криогенного оборудования сплав ВТ5 имеет вполне «приличные» эксплуатационные характеристики и при -268°С с геномом (1510 МПа; 1350 МПа; 0,03; 32,0 ГПа⋅с; 30,7 ГДж/м2; 0,25⋅10-2 1/с; -268°С).

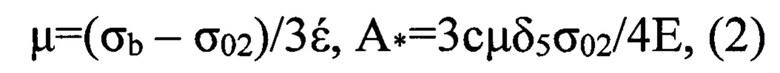

Пятый пример. Рассмотрим особенности анализа параметров для цилиндрических образцов. В методах испытаний на растяжение металлических образцов (ГОСТ 1497-73), строго регламентируется не только геометрия образцов, но и скорость деформирования (см. ГОСТ 1497-73, приложение №4, стр. 27):  =0,15 (1/мин) =0,25⋅10-2 1/с. В работе [7] приведены опытные данные при растяжении образцов труб (+20°С) 6×1 мм из сплавов титана ВТ1-0, ПТ7М с различной скоростью нагружения. Определим в этом случае геном металла, где для цилиндрического образца необходимо воспользоваться формулами (см. патент РФ №2543673, БИ №7, 2015 г.):

=0,15 (1/мин) =0,25⋅10-2 1/с. В работе [7] приведены опытные данные при растяжении образцов труб (+20°С) 6×1 мм из сплавов титана ВТ1-0, ПТ7М с различной скоростью нагружения. Определим в этом случае геном металла, где для цилиндрического образца необходимо воспользоваться формулами (см. патент РФ №2543673, БИ №7, 2015 г.):

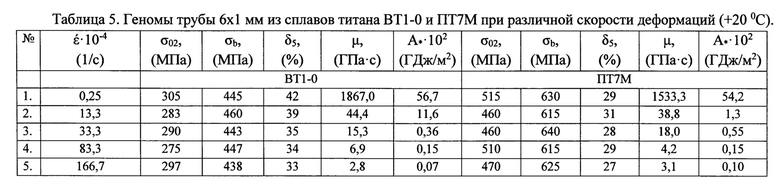

На основании данных [7] и формул (2), в табл. 5 сведены значения геномов трубы 6×1 мм из сплавов титана ВТ1-0, ПТ7М (σb, σ02, δ5, μ, А*,  , Т) при различной скорости деформаций с фиксированной температурой испытаний (+20°), а также с=3260 м/с, Е=103 ГПа. Из табл. 5 следует, что с ростом скорости деформаций при одноосном растяжении трубы 6×1 мм, существенно уменьшаются параметры μ, А*, что логично с точки зрения механики разрушения. При этом механические свойства (σb, σ02, δ5) в этом диапазоне скоростей деформаций изменяются незначительно. Кроме того, показано, что при одинаковых значениях А* и

, Т) при различной скорости деформаций с фиксированной температурой испытаний (+20°), а также с=3260 м/с, Е=103 ГПа. Из табл. 5 следует, что с ростом скорости деформаций при одноосном растяжении трубы 6×1 мм, существенно уменьшаются параметры μ, А*, что логично с точки зрения механики разрушения. При этом механические свойства (σb, σ02, δ5) в этом диапазоне скоростей деформаций изменяются незначительно. Кроме того, показано, что при одинаковых значениях А* и  параметр μ может различаться, что подтверждает равноправность каждого из семи сравниваемых параметров.

параметр μ может различаться, что подтверждает равноправность каждого из семи сравниваемых параметров.

В зависимости от назначения конкретной конструкции или задачи технологического процесса можно подобрать геном с высокой скоростью деформации  и оптимальными параметрами μ и А*.

и оптимальными параметрами μ и А*.

Таким образом, наглядно на примерах показан способ идентификации металлов и сплавов и определения эксплуатационной надежности по совокупности семи параметров. В рассматриваемых примерах были использованы статьи, где приведены технологии и механические характеристики сплавов. А для широкого спектра известных металлов и сплавов можно использовать базу данных «Программа с данными по отечественным и зарубежным черным и цветным металлам и сплавам, их технологическим и служебным свойствам» (свидетельство о государственной регистрации программы для ЭВМ №2019619426 от 17 июля 2019 года).

По-существу, сформулированный способ идентификации металлов и их сплавов и определения эксплуатационной надежности позволяет унифицировать существующее многообразие нормативно-технической документации (ГОСТ, ASTM, DIN) на ударную вязкость и трещиностойкость в единый стандарт. Без ограничения на толщину стенки испытываемого образца, в рамках современных достижений механики разрушения металлов и их сплавов.

СПИСОК ЛИТЕРАТУРЫ

1. Сериков С.В. Правда о металлах. Изд-во: Palmarium Akademik Publishing (Deutschland). 2014 г., 84c.

2. ГОСТ 25.506-85. Методы механических испытаний металлов. Определение характеристик трещиностойкости (вязкости разрушения) при статическом нагружении. М. Госкомитет СССР по стандартам. 50 с. - Прототип.

3. Замков В.Н., Топольский В.Ф. и др. Упрочняющая термическая обработка, механические характеристики и структура свариваемого, высокопрочного титанового сплава Т-110. В сб. трудов межд. конф. «Ti-2005 в СНГ», г. Киев, с. 198-207.

4. Свойства элементов. Справ, изд. В 2-х кН. Кн.1/Под ред. Дрица М.Е. - 3-е изд. - М.: Издательский дом «Руда и Металлы», 2003. - 448 с.

5. Похмурский В.И., Калахан О.С. Влияние структуры сплава ПТЗВ на трещиностойкость, усталость и механические свойства. В сб. трудов межд. конф. «Ti-2005 в СНГ», г. Киев, с. 286-290.

6. Ильин А.А., Колачев Б.А., Полькин Н.С. Справочник. Титановые сплавы. Состав, структура, свойства. М.: ВИЛС-МАТИ, 2009, 519 с.

7. Сериков С.В. Исследование деформации и разрушения титановых сплавов методами моделирования. М.: Титан, 2006, №1, с. 53-59.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛОВ | 2012 |

|

RU2543673C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПИКА ПЛАСТИЧНОСТИ ДЛЯ МЕТАЛЛОВ | 2017 |

|

RU2685118C1 |

| СПОСОБ ИДЕНТИФИКАЦИИ МЕТАЛЛОВ И СПЛАВОВ | 2024 |

|

RU2820414C1 |

| СПОСОБ ОЦЕНКИ ТРЕЩИНОСТОЙКОСТИ МЕТАЛЛОВ | 2023 |

|

RU2818505C1 |

| Сплав на основе титана и изделие, выполненное из него | 2015 |

|

RU2610657C1 |

| Способ получения адаптивного износостойкого покрытия Ti-Al-Mo-N для защиты от изнашивания в меняющихся условиях трения | 2016 |

|

RU2644094C1 |

| Способ изготовления заготовки из титанового сплава для деталей газотурбинного двигателя | 2015 |

|

RU2635989C2 |

| СПОСОБ УПРОЧНЕНИЯ ТИТАНОВЫХ СПЛАВОВ (ВАРИАНТЫ) | 2000 |

|

RU2202629C2 |

| Титанополимерный слоистый материал и изделие, выполненное из него | 2023 |

|

RU2812315C1 |

| СЛОИСТЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2001 |

|

RU2185964C1 |

Изобретение относится к области материаловедения и механике разрушения, где для конкретно металлов и их сплавов сформулирован объединяющий принцип сравнения эксплуатационных характеристик в процессе деформирования вплоть до разрушения при заданной скорости деформаций и температуре испытаний. Сущность: осуществляют осевое растяжение плоских и круглых образцов до разрушения. Идентификацию металлов и сплавов осуществляют при сравнении совокупности семи физико-механических параметров: предел прочности, предел текучести, относительное удлинение, коэффициент динамической вязкости, удельная энергия разрушения при заданной скорости деформаций и температура, полученных при механических испытаниях. Технический результат: возможность унифицировать существующее многообразие нормативно-технической документации (ГОСТ, ASTM, DIN) на ударную вязкость и трещиностойкость в единый стандарт, без ограничения на толщину стенки испытываемого образца. 5 табл.

Способ идентификации металлов и сплавов, включающий осевое растяжение плоских и круглых образцов до разрушения, отличающийся тем, что идентификацию металлов и сплавов осуществляют при сравнении совокупности семи физико-механических параметров: предел прочности, предел текучести, относительное удлинение, коэффициент динамической вязкости, удельная энергия разрушения при заданной скорости деформаций и температура, полученных при механических испытаниях.

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛОВ | 2012 |

|

RU2543673C2 |

| СПОСОБ ОЦЕНКИ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ ВЫСОКОВЯЗКИХ ЛИСТОВЫХ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2015 |

|

RU2598972C1 |

| МАШИНА ИСПЫТАТЕЛЬНАЯ ДЛЯ МЕХАНИЧЕСКИХ ИСПЫТАНИЙ МАТЕРИАЛОВ НА РАСТЯЖЕНИЕ | 2003 |

|

RU2243535C1 |

| WO 2014192258 A1, 04.12.2014. | |||

Авторы

Даты

2020-03-04—Публикация

2019-04-11—Подача