Изобретение относится к способу получения этилена в процессе дегидратации этанола при помощи высокоактивных алюмооксидных катализаторов.

Этилен является одним из важнейших химических продуктов нефтехимической промышленности. В настоящее время около 75% нефтехимической продукции получают из этилена, в том числе ацетальдегид, уксусную кислоту, оксид этилена, этиленгликоль, этилбензол, хлорэтил, винилхлорид, стирол, этилендихлорид, винилацетат и т.д. Производство этилена, используемого в синтезе важных органических полимеров - полиэтилена, поливинилхлорида, полистирола и др. - является важным показателем уровня развития нефтехимической промышленности страны.

Дегидратация этанола является эндотермической реакцией, требующей повышенных температур проведения процесса.

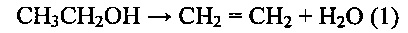

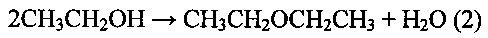

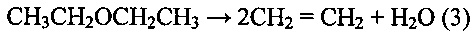

Образование этилена в процессе дегидратации этанола может происходить по следующей схеме:

Первый промышленный процесс дегидратации этанола был реализован еще в 1913 году компанией Elektrochemische Werke GmbH (Биттерфельд, Германия) на алюмооксидном катализаторе в изотермическом реакторе трубчатого типа. С тех пор появилось большое количество катализаторов, применяемых для получения этилена в процессе дегидратации этанола.

Дегидратация этанола в этилен является реакцией кислотного катализа. Среди соединений, проявляющих активность и используемых для этой группы реакций, - глины, активированный оксид алюминия, оксид кремния, оксид магния, оксид циркония, фосфорная кислота, фосфаты, в т.ч. фосфаты кальция, алюминаты цинка, соли гетерополикислот, молекулярные сита и др.

Один из первых промышленных катализаторов дегидратации этанола в этилен на основе фосфорной кислоты был разработан компанией ICI (Великобритания) в 1930-1940 годах [G.T. Tsao. Advances in Biochemical Engineering/Biotechnology 122. Biotechnology in China II. Springer, 2010]. Катализатор получают путем нанесения фосфорной кислоты на глину или уголь. К недостаткам катализатора относится его быстрая дезактивация из-за осаждения кокса и последующая длительная процедура регенерации катализатора в течение 30 дней.

Использование молекулярного сита (цеолитного катализатора) марки HZSM-5 предложено в работе [Le Van Мао, R.; Nguyen, Т.М.; McLaughlin, G.P. The Bioethanol-to-ethylene (В.Е.Т.Е.) process. Appl. Catal. 1989, 48 (2), 265-277] для прямого одностадийного метода получения этилена из биоэтанола без стадии тонкой очистки. При концентрации этанола 15% и температуре 400°C конверсия этанола составила 96%, селективность по этилену 49%. Катализатор на основе чистого цеолита марки ZSM-5 в дегидратации 20%-ного раствора этанола в этилен при 399°C показал конверсию этанола 99% и селективность по этилену 80% [Нао, Т. Dehydration of dilute aqueous solution of ethanol into ethylene over ZSM-5 zeolite catalysts. Petrochem. Technol. 1985, 14 (2), 92-93]. К недостаткам цеолитных катализаторов можно отнести их быструю дезактивацию, а также сложность технологии производства, обусловливающую их высокую стоимость.

Среди различных каталитических систем наиболее перспективными являются особо чистые или модифицированные алюмооксидные катализаторы благодаря возможности организации процесса при высоком содержании этанола в сырье (не менее 95%) и высокой стабильности работы. Активность таких катализаторов зависит от природы модифицирующего компонента, способа приготовления и формы гранул.

Известен способ получения катализатора дегидратации этанола в этилен, являющегося чистым оксидом алюминия типа γ-Al2O3 [CN 101486479 В, С07С 11/04, 24.02.2009]. Катализатор обеспечивает при дегидратации 15-100 мас. % этанола при температуре 400°C конверсию этанола 95% и селективность по этилену 96%. К недостаткам катализатора следует отнести способ его приготовления методом осаждения из растворов солей алюминия, что приводит к образованию большого количества вредных стоков.

Введение модифицирующих добавок, например, оксида железа, в алюмооксидный катализатор положительно влияет на протекание процесса дегидратации этанола. Так, на катализаторе FeOx/Al2O3 увеличивается селективность по этилену без изменения конверсии по этанолу [El-Katatny, Е.A.; Halawy, S.А.; Mohamed, М.A. Mohamed. Recovery of ethene-selective FeOx/Al2O3 ethanol dehydration catalyst from industrial chemical wastes. Appl. Catal. A: Gen. 2000, 199 (1), 83-92].

Известен также способ получения катализатора дегидратации этанола в этилен путем получения γ-Al2O3, модифицированного добавками фосфатов Mg, Са и Zn [US 4302357, B01J 21/04, 24.11.1981]. Катализатор увеличивает скорость и селективность по целевому продукту. Максимальный выход этилена с использованием данного катализатора при температуре реакции 370°C составляет 90%.

К недостаткам данных чистых и модифицированных алюмооксидных катализаторов можно отнести использование оксида алюминия, получаемого по технологиям осаждения, дорогостоящих модифицирующих добавок и увеличение количества технологических стадий приготовления катализатора, что приводит к существенному его удорожанию.

С другой стороны, модифицирование оксидов алюминия, полученных по технологии термоактивации, также позволяет существенно повысить активность таких катализаторов. Технологии термоактивации более просты, отличаются отсутствием водных стоков и меньшей себестоимостью, что делает такие алюмооксидные системы перспективными для практического использования в дегидратации этанола.

Наиболее близким по составу и достигаемому эффекту является катализатор процесса дегидратации этанола в этилен, содержащий оксид алюминия и хлор в количестве 1,0-4,0 мас. % [RU 2438778, B01J 21/04, С07С 1/24, 30.04.2010]. Катализатор получают пропиткой оксида алюминия, приготовленного путем прокаливания смеси технического гидрата глинозема и продукта термохимической активации ТХА при температуре 400-450°C, раствором соляной кислоты с последующей сушкой и прокаливанием при температуре 500-600°C. Катализатор характеризуется удельной поверхностью 150-300 м2/г и распределением пор по размерам в интервале 3-30 нм.

Изобретение решает задачу приготовления высокоэффективного модифицированного алюмооксидного катализатора получения этилена дегидратацией этанола.

Технический результат - упрощение технологии приготовления катализатора и увеличение выхода этилена.

Задача решается путем создания гранулированного наноструктурированного алюмооксидного катализатора процесса дегидратации этанола в этилен, который содержит в своем составе оксид алюминия, натрий и дополнительно серу, или фосфор, или хлор в следующем количестве, мас. %: натрий - 0,005-0,02; сера - 0-5; фосфор - 0-2,8; хлор - 0-2,6, и имеет бидисперсную пористую структуру, объем микропор составляет от 0,06 до 0,18 см3/г, объем мезопор от 0,2 до 0,32 см3/г, суммарный объем пор - 0,25-0,55 см3/г, средний диаметр находится в диапазоне от 3-5,5 нм при удельной поверхности катализатора от 200 до 350 м2/г, где оксид алюминия представляет собой смесьγ-Al2O3, χ-Al2O3 и рентгеноаморфной фазы оксида алюминия, в следующем соотношении, мас. %:

χ-Al2O3 и рентгеноаморфная фаза - 60-70

γ-Al2O3 - 30-40.

Гранулы имеют форму цилиндра диаметром 3-5 мм или трилистника с диаметром описанной окружности 1,6-3,2 мм.

Задача решается также способом приготовления катализатора процесса дегидратации этанола в этилен, характеризующимся тем, что продукты термической активации гидраргиллита гидратируют в кислом растворе, отмывают от примесных ионов, вводят модифицирующие добавки на стадии пластификации и формуют в гранулы методом экструзии, далее проводят термическую обработку.

Отмывку продуктов гидратации проводят дистиллированной водой или слабыми растворами серной или азотной кислот.

Для пластификации гидроксида алюминия используют растворы или серной, или соляной, или ортофосфорной, или азотной кислот.

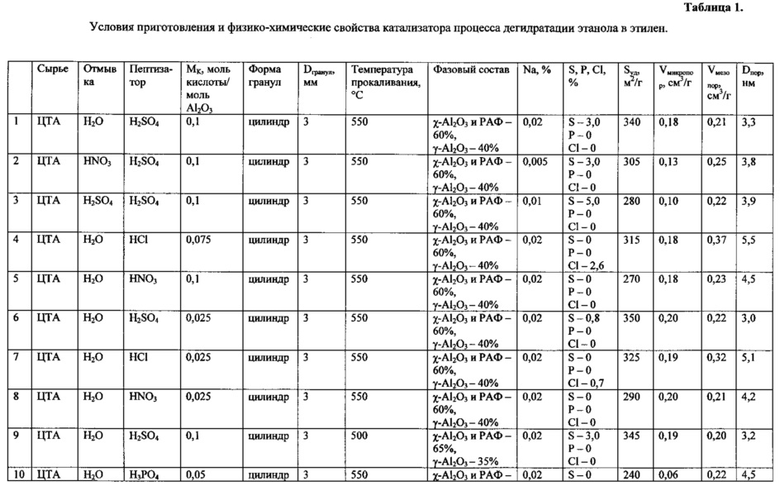

Модифицирование серной кислотой ведут при кислотном модуле Мк=0,025-0,1 моль H2SO4/моль Al2O3, соляной кислотой ведут при кислотном модуле Мк=0,025-0,075 моль HCl/моль Al2O3, ортофосфорной кислотой ведут при кислотном модуле Мк=0,05-0,1 моль H3PO4/моль Al2O3.

Модифицирование азотной кислотой ведут при кислотном модуле Мк=0,025-0,1 моль HNO3/моль Al2O3.

В качестве продуктов термической активации гидраргиллита используют продут центробежной термической активации гидраргиллита или термоактивированный гидроксид алюминия.

Термическую обработку гранул гидроксида алюминия проводят при температуре 500-550°C.

Задача решается также способом получения этилена путем дегидратации этанола, заключающимя в пропускании содержащего этанол газа через неподвижный слой гранулированного алюмооксидного катализатора описанного выше состава.

Процесс получения этилена проводят при температуре 350-450°C и времени контакта 0.2-4.0 с.

Более подробное описание способа приготовления катализатора

Продукт центробежной термической активации гидраргиллита ЦТА ГГ, полученный в реакторе ЦЕФЛАР™ [RU 2264589, F26B 7/00, 01.04.2004], или продукт термической активации гидроксида алюминия (продукт ТГА, ТУ 1711-001-05785164-2002) гидратируют в кислом растворе, отмывают от примесных ионов, сушат, размалывают, пластифицируют растворами серной, или соляной, или азотной, или ортофосфорной кислот и формуют в виде цилиндрических гранул или трилистников методом экструзии, далее проводят термическую обработку в токе осушенного воздуха.

Для гидратации используют измельченный любым известным способом до размера 5-15 мкм продукт ЦТА ГГ или ТГА, гидратацию проводят в растворе азотной кислоты при кислотном модуле Мк=0,04 моль HNO3/моль Al2O3 при интенсивном перемешивании и соотношении «жидкость»:«твердое» 4:1 в течение 4 ч. Температура раствора составляет 75-80°C.

Продукт гидратации помещают в нутч-фильтр для разделения твердой и жидкой фаз, осадок на фильтре промывают от примесных ионов химически чистой (дистиллированной) водой или слабоконцентрированным раствором серной или азотной кислот так, чтобы содержание ионов Na в осадке не превышало 0,02%.

Пластификацию осадка проводят с упариванием в смесителе с Z-образными лопастями. В качестве пептизатора используют растворы серной, или соляной, или азотной, или ортофосфорной кислот при кислотном модуле Мк=0,025-0,1 моль кислоты/моль Al2O3. Пластификацию продукта гидратации проводят вплоть до получения массы, пригодной для экструзионного формования.

Пластичную массу формуют на экструдере с фильерой, обеспечивающей получение цилиндрических гранул или гранул в форме трилистника.

Сформованные гранулы подвергают термической обработке в токе осушенного воздуха при температуре 500-550°C при объемной скорости подачи воздуха 1000 ч-1, скорости разогрева до температуры прокаливания 50°C/ч. Длительность стадии составляет 4 ч.

В результате получают катализатор дегидратации этанола в этилен с бидисперсной пористой структурой, который содержит в своем составе χ-Al2O3 и рентгеноаморфную фазу в количестве от 30 до 40% и γ-Al2O3 в количестве от 60 до 70%.

Основные преимущества катализатора дегидратации этанола в этилен заключаются в следующем.

Способ позволяет получать высокоэффективный катализатор по технологии термоактивации без дополнительных стадий пропитки оксида алюминия кислотами, последующей сушки и прокаливания. Катализатор обладает большим суммарным объемом пор, величина которого может достигать 0,55 см3/г при величине удельной поверхности до 350 м2/г. Использование различных кислот на стадии приготовления массы для экструзионного формования позволяет получить модифицированные катализаторы с высокой активностью и селективностью по этилену.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1

В емкость с 2000 мл дистиллированной воды, предварительно нагретой до 75°C, при интенсивном перемешивании добавляют 500 г продукта ЦТА с потерями после прокаливания 10% и средним размером частиц 5-15 мкм. Затем в емкость постепенно приливают раствор азотной кислоты до тех пор, пока величина рН не достигнет 5. Гидратацию продукта ЦТА ведут при постоянном перемешивании и температуре в течение 4-х ч. Полученную суспензию подают на нутч-фильтр, где проводят разделение твердой и жидкой фаз. После окончания фильтрования проводят отмывку осадка от примесных ионов 2000 мл дистиллированной воды при температуре 50°C. Отфильтрованный осадок помещают в смеситель с Z-образными лопастями, упаривают и пластифицируют раствором серной кислоты при Мк=0,1 моль H2SO4/моль Al2O3. Смесь перемешивают не менее 30 мин.

Приготовленную пластичную массу формуют в виде цилиндров на экструдере с диаметром отверстий фильеры, равным 3 мм. Полученные экструдаты сушат в сушильном шкафу при температуре 120°C в течение 6 ч и затем помещают в трубчатую печь для прокалки в токе осушенного воздуха. Термическую обработку ведут при температуре 550°C, объемной скорости подачи осушенного воздуха 1000 ч-1, скорости разогрева до температуры прокаливания 50°C/ч и длительности стадии 4 ч.

Пример 2

Аналогичен примеру 1, за исключением того, что отмывку осадка от примесных ионов проводят слабоконцентрированным раствором азотной кислоты.

Пример 3

Аналогичен примеру 1, за исключением того, что отмывку осадка от примесных ионов проводят слабоконцентрированным раствором серной кислоты.

Пример 4

Аналогичен примеру 1, за исключением того, что отфильтрованный осадок после упаривания пластифицируют раствором соляной кислоты при Мк=0,075 моль HCl/моль Al2O3

Пример 5

Аналогичен примеру 1, за исключением того, что отфильтрованный осадок после упаривания пластифицируют раствором азотной кислоты при Мк=0,1 моль HNO3/моль Al2O3.

Пример 6

Аналогичен примеру 1, за исключением того, что отфильтрованный осадок после упаривания пластифицируют раствором серной кислоты при Мк=0,025 моль H2SO4/моль Al2O3.

Пример 7

Аналогичен примеру 4, за исключением того, что отфильтрованный осадок после упаривания пластифицируют раствором соляной кислоты при Мк=0,025 моль HCl/моль Al2O3.

Пример 8

Аналогичен примеру 5, за исключением того, что отфильтрованный осадок после упаривания пластифицируют раствором азотной кислоты при Мк=0,025 моль HNO3/моль Al2O3.

Пример 9

Аналогичен примеру 1, за исключением того, что термическую обработку гранул ведут при температуре 500°C.

Пример 10

Аналогичен примеру 1, за исключением того, что отфильтрованный осадок после упаривания пластифицируют раствором ортофосфорной кислоты при Мк=0,05 моль Н3РО4/моль Al2O3.

Пример 11

Аналогичен примеру 1, за исключением того, что отфильтрованный осадок после упаривания пластифицируют раствором ортофосфорной кислоты при Мк=0,1 моль H3PO4/моль Al2O3.

Пример 12

Аналогичен примеру 1, за исключением того, что для гидратации вместо продукта ЦТА используют продукт ТГА.

Пример 13

Аналогичен примеру 1, за исключением того, что приготовленную пластичную массу формуют в виде цилиндров на экструдере с диаметром отверстий фильеры, равным 5 мм.

Пример 14

Аналогичен примеру 1, за исключением того, что приготовленную пластичную массу формуют в виде трилистника на экструдере с диаметром описанной окружности отверстий фильеры, равным 1,6 мм.

Пример 15

Аналогичен примеру 1, за исключением того, что приготовленную пластичную массу формуют в виде трилистника на экструдере с диаметром описанной окружности отверстий фильеры равным 3,2 мм.

Пример 16 (Прототип)

Технический гидрат глинозема (гидраргиллит) подвергают дезынтегрированию при скорости соударения частиц 200-240 м/с. Далее готовят суспензию смешением продукта термохимической активации ТХА и воды в соотношении 1/(2÷3). Время гидратации 1,8±0,5 ч при температуре 80±0,5°C. Массу для формования готовят на основе полученного по вышеуказанной методике гидроксида алюминия (20-30 мас. % в пересчете на Al2O3) и дезынтегрированного технического гидрата глинозема. В качестве пластифицирующей добавки используют азотную кислоту (0,1 моль на моль оксида алюминия). Сушку гранул производят при температуре 100°C до остаточной влажности 25-30 мас. %. Прокаливание производят при температуре 400°C с изотермической выдержкой 4 ч.

Полученный оксид алюминия модифицируют введением хлорид-ионов. Для этого 3 г гранул (0,5-1 мм) оксида алюминия пропитывают по влагоемкости 3,4 мл раствора 0,24 М соляной кислоты с последующей сушкой при 100°C в течение 6 ч и прокаливании при 550°C в течение 4 ч. Температура пропитки - 20°C. Содержание хлорид-ионов Cl- в полученном катализаторе составляет 1 мас. %. Удельная поверхность полученного катализатора составляет 150 м2/г. Распределение пор по размерам от 3 до 10 нм.

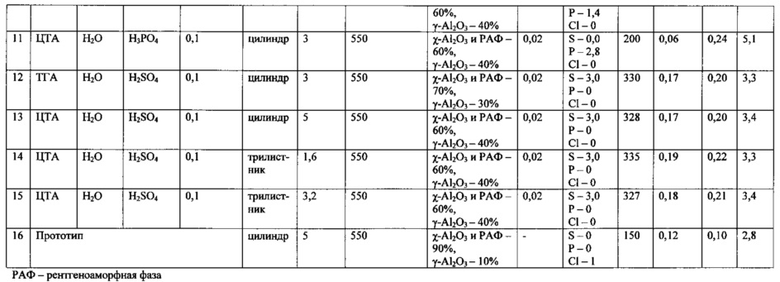

Условия приготовления и характеристики катализаторов по примерам 1-16 приведены в таблице 1.

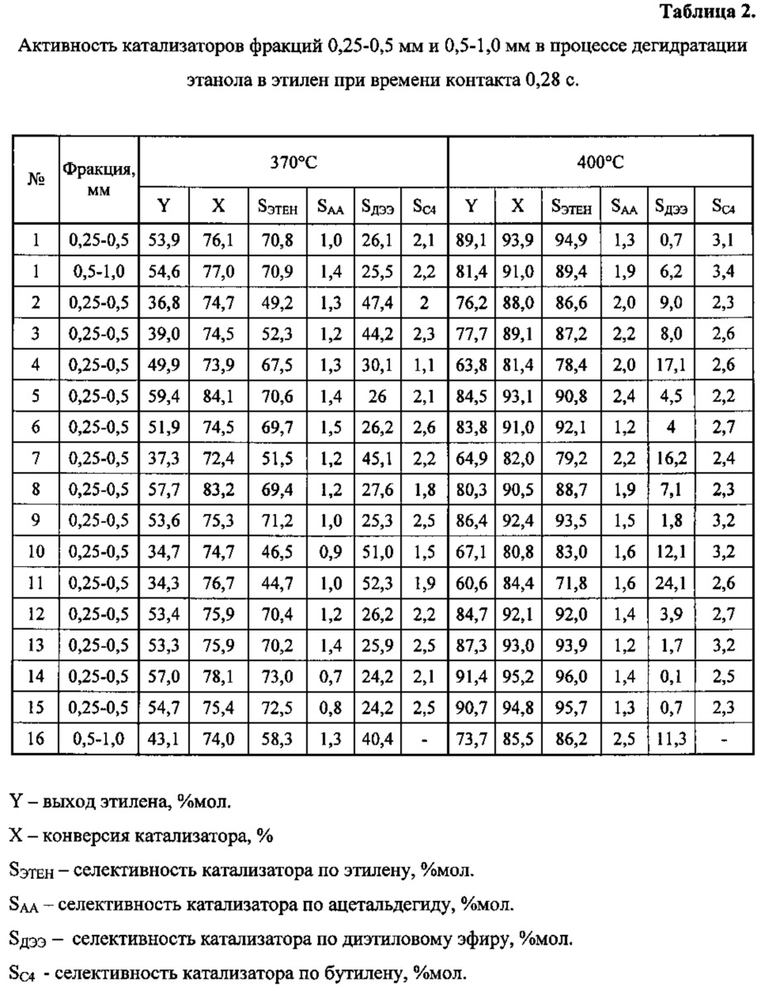

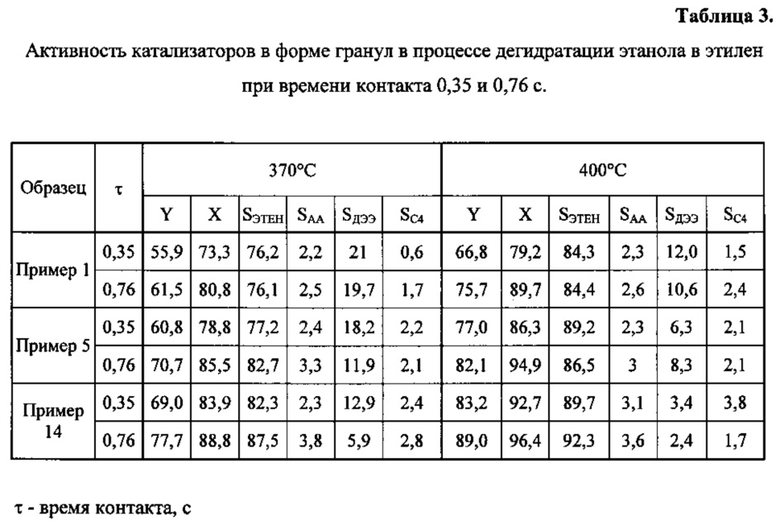

Образцы катализаторов, полученные по примерам 1-15, испытывают в реакции дегидратации этанола. Испытания проводят на установке со стеклянным проточным интегральным реактором. Для этого в реактор внутренним диаметром 17 мм помещают 1 мл гранул катализатора, измельченных до фракции 0,25-0,5 мм или 0,5-1,0 мм, либо в реактор внутренним диаметром 20 мм помещают 5 мл гранул в форме цилиндра или трилистника, после чего подают смесь, содержащую 73-74% об. этанола, 14-12% об. воды и 13-14% об. азота. Реакции проводят при температуре 370 или 400°C. Время контакта составляет 0,28 с для фракций 0,25-0,5 мм и 0,5-1,0 мм. Для гранул катализатора время контакта составляет 0,35 и 0,76 с.

Полученные на катализаторах, приготовленных по примерам 1-15, величины выхода этилена, конверсии этанола и селективностей по этилену и побочным продуктам представлены в таблицах 2 и 3.

Данные, представленные в таблицах 2 и 3, позволяют сделать вывод, что катализатор дегидратации этанола в этилен, полученный предлагаемым способом, не уступает по активности и удельной поверхности катализатору, полученному по прототипу.

В результате использования предлагаемого способа упрощается технология получения катализатора за счет того, что из технологического процесса исключаются стадии переосаждения, пропитки носителя, повторной сушки и прокаливания пропитанных гранул, а стадия измельчения исходного материала может проводиться на любом известном устройстве для измельчения сухих материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения алюмооксидных катализаторов процесса Клауса и применение их на установках получения серы | 2019 |

|

RU2711605C1 |

| ОСУШИТЕЛЬ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2010 |

|

RU2448905C2 |

| КАТАЛИЗАТОР ПОЛУЧЕНИЯ ЭЛЕМЕНТНОЙ СЕРЫ ПО ПРОЦЕССУ КЛАУСА, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПРОВЕДЕНИЯ ПРОЦЕССА КЛАУСА | 2012 |

|

RU2527259C2 |

| СПОСОБ ПОЛУЧЕНИЯ АДСОРБЕНТА ДЛЯ ОСУШКИ СОДЕРЖАЩИХ ВЛАГУ ГАЗОВ | 2019 |

|

RU2706304C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АДСОРБЕНТА-ОСУШИТЕЛЯ | 2017 |

|

RU2666448C1 |

| Способ приготовления носителя для катализатора гидроочистки | 2020 |

|

RU2726374C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНА | 2010 |

|

RU2438775C1 |

| Способ приготовления носителя для катализатора гидроочистки | 2016 |

|

RU2633967C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГИДРОКСИДА АЛЮМИНИЯ | 2021 |

|

RU2762564C1 |

| Способ приготовления носителя для катализатора гидроочистки | 2020 |

|

RU2738076C1 |

Изобретение относится к способу получения этилена в процессе дегидратации этанола при помощи высокоактивных алюмооксидных катализаторов. Описан гранулированный наноструктурированный алюмооксидный катализатор, содержащий в своем составе оксид алюминия, натрий и дополнительно серу, или фосфор, или хлор в следующем количестве, мас.%: натрий 0,005-0,02, сера 0-5, фосфор 0-2,8, хлор 0-2,6. Катализатор имеет бидисперсную пористую структуру, объем микропор составляет от 0,06 до 0,18 см3/г, объем мезопор от 0,2 до 0,32 см3/г, суммарный объем пор 0,25-0,55 см3/г, средний диаметр находится в диапазоне от 3-5,5 нм при удельной поверхности катализатора от 200 до 350 м2/г. Оксид алюминия представляет собой смесь γ-Al2O3, χ-Al2O3 и рентгеноаморфной фазы оксида алюминия в следующем соотношении, мас.%: χ-Al2O3 и рентгеноаморфная фаза 60-70, γ-Al2O3 30-40. Описан способ приготовления этого катализатора и способ получения этилена с применением этого катализатора. Технический результат - упрощение технологии приготовления катализатора и увеличение выхода этилена. 3 н. и 10 з.п. ф-лы, 16 пр., 3 табл.

1. Гранулированный наноструктурированный алюмооксидный катализатор процесса дегидратации этанола в этилен, отличающийся тем, что он содержит в своем составе оксид алюминия, натрий и дополнительно серу, или фосфор, или хлор в следующем количестве, мас.%:

натрий 0,005-0,02

сера 0-5

фосфор 0-2,8

хлор 0-2,6,

и имеет бидисперсную пористую структуру, объем микропор составляет от 0,06 до 0,18 см3/г, объем мезопор от 0,2 до 0,32 см3/г, суммарный объем пор 0,25-0,55 см3/г, средний диаметр находится в диапазоне от 3-5,5 нм при удельной поверхности катализатора от 200 до 350 м2/г,

где оксид алюминия представляет собой смесь γ-Al2O3, χ-Al2O3 и рентгеноаморфной фазы оксида алюминия в следующем соотношении, мас.%:

χ-Al2O3 и рентгеноаморфная фаза 60-70

γ-Al2O3 30-40.

2. Катализатор по п. 1, отличающийся тем, что гранулы имеют форму, цилиндра диаметром 3-5 мм или трилистника с диаметром описанной окружности 1,6-3,2 мм.

3. Способ приготовления катализатора процесса дегидратации этанола в этилен, характеризующийся тем, что продукты термической активации гидраргиллита гидратируют в кислом растворе, отмывают от примесных ионов, вводят модифицирующие добавки на стадии пластификации и формуют в гранулы методом экструзии, далее проводят термическую обработку, в результате чего получают катализатор по любому из пп. 1-2.

4. Способ по п. 3, отличающийся тем, что отмывку продуктов гидратации проводят дистиллированной водой или слабыми растворами серной или азотной кислот.

5. Способ по п. 3, отличающийся тем, что для пластификации гидроксида алюминия используют растворы или серной, или соляной, или ортофосфорной, или азотной кислот.

6. Способ по п. 3, отличающийся тем, что модифицирование серной кислотой ведут при кислотном модуле Мк 0,025-0,1 моль H2SO4/моль Al2O3.

7. Способ по п. 3, отличающийся тем, что модифицирование соляной кислотой ведут при кислотном модуле Мк 0,025-0,075 моль HCl/моль Al2O3.

8. Способ по п. 3, отличающийся тем, что модифицирование ортофосфорной кислотой ведут при кислотном модуле Мк 0,05-0,1 моль H3PO4/моль Al2O3.

9. Способ по п. 3, отличающийся тем, что модифицирование азотной кислотой ведут при кислотном модуле Мк 0,025-0,1 моль HNO3/моль Al2O3.

10. Способ по п. 3, отличающийся тем, что в качестве продуктов термической активации гидраргиллита используют продут центробежной термической активации гидраргиллита или термоактивированный гидроксид алюминия.

11. Способ по п. 3, отличающийся тем, что термическую обработку гранул гидроксида алюминия проводят при температуре 500-550°С.

12. Способ получения этилена путем дегидратации этанола, заключающийся в пропускании содержащего этанол газа через неподвижный слой алюмооксидного катализатора, отличающийся тем, что используют катализатор по любому из пп. 1-2 или катализатор, приготовленный по любому из пп. 3-11.

13. Способ по п. 12, отличающийся тем, что процесс получения этилена проводят при температуре 350-450°С и времени контакта 0.2-4.0 с.

| US 4302357 A1, 24.11.1981 | |||

| US 4302357 A1, 24.11.1981 | |||

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНА | 2010 |

|

RU2438775C1 |

| US 20140364670 A1, 11.12.2014 | |||

| US 1913938 A, 13.06.1933 | |||

| ГРАНУЛИРОВАННЫЙ АКТИВНЫЙ ОКСИД АЛЮМИНИЯ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2390495C2 |

| CN 101486479 A, 22.07.2009 | |||

| CN 102190543 A, 21.09.2011. | |||

Авторы

Даты

2017-01-31—Публикация

2015-09-03—Подача