Изобретение относится к технологиям производства бетона, бетонных и железобетонных изделий и конструкций, а именно к способам, предусматривающим воздействие на процесс формирования структуры бетона и на свойства изделий из бетона, и может найти применение в промышленности строительных материалов.

Из уровня техники известно, что при изготовлении изделий из бетона для формирования структуры бетона весьма важными являются влажностные условия его твердения, поэтому при разработке технологий получения изделий из бетона довольно часто используют тепловлажностную обработку (ТВО) бетонных изделий (пропаривание). ТВО при производстве бетонных изделий является весьма экономичной и позволяет получить бетонные изделия высокого качества, (см., например, Баженов Ю.М. «Технология бетона» Учебное пособие для технологических специальностей строительных вузов. Издание второе, переработанное Издательство «Высшая школа». 1979 с. 207).

Известен способ ТВО железобетонных изделий и установка для его осуществления, в которой ТВО осуществляют в среде насыщенного пара, производимого централизованными паропроизводящими котельными, работающими на углеводородном топливе (см. Марьямов Н.Б. «Тепловая обработка изделий на заводах сборного железобетона». М. Стройиздат, 1970, стр. 5).

Недостатками данного способа ТВО и установки для его осуществления являются необходимость наличия специального здания котельной для размещения котлоагрегатов, системы химводоподготовки воды, дымовых труб, большие габариты и вес установок, высокая себестоимость производства насыщенного пара, получаемого в громоздких котлоагрегатах, высокие химико-технологические требования к системе подготовки воды для получения пара, большие тепловые потери при транспортировании теплоносителя к камерам пропаривания (паропотребителям), образование большого количества конденсата. При этом насыщенный водяной пар поставляется в пропарочные камеры, как правило, под давлением от 2 до 6 атм., в чем нет технологической необходимости и экономической целесообразности. Более того, перед поступлением в пропарочную камеру давление пара должно быть снижено, в противном случае, в камеру поступит острый пар, что приведет к пересушиванию изделий в пропарочных камерах и ухудшению их прочностных характеристик. В любом случае, использование пара под давлением в процессах ТВО бетонных и железобетонных изделий приводит к перерасходу топлива и снижению качества получаемых изделий.

Известен способ ТВО бетонных изделий, который осуществляют в туннельной камере с позонным регулированием температуры и влажности, включающий подъем температуры, изотермическую выдержку изделий и их охлаждение, причем перед подъемом температуры изделия в течение 15-20 минут обдувают сухим воздухом с температурой 80-85°С со скоростью 3,0-3,5 м/с, в зоне подъема температуры на изделие воздействуют паровоздушной смесью со скоростью 2,5-3,0 м/с в течение 1,5-2,0 часов, причем температура и влажность паровоздушной смеси возрастают соответственно от 40-50 до 80-85°С и от 30-40 до 92-98%, в зоне изотермической выдержки на изделие воздействуют паровоздушной смесью с температурой 75-80°С и влажностью 95-98%, подаваемой со скоростью 0,25-0,5 м/с, в течение 3,0-5,0 часов, в зоне охлаждения изделие обдувают паровоздушной смесью с влажностью 60-80% и температурой 40-60°С в течение 0,8-1,0 часа (см. авторское свидетельство СССР №1039926, кл. С04В 41/30, 1983 г. ) - наиболее близкий аналог.

В результате анализа известного способа необходимо отметить, что используемый в способе обдув изделий потоком сухого воздуха, имеющего более высокую температуру, чем бетон изделий, приводит к интенсивному испарению влаги из бетона и, как следствие, к нарушению формирующейся структуры цементного камня. При значительных влагопотерях, помимо нарушения структуры, в процессе тепловой обработки наблюдается замедление процессов гидратации цемента и, как следствие, недобор проектной прочности бетон, что может привести к его разрушению в процессе эксплуатации. Кроме того, высушивание поверхностного слоя изделия ведет к интенсификации процесса карбонизации цемента за счет вымывания составной части бетона - гидрата окиси кальция и выноса его на поверхностный слой, где, взаимодействуя с углекислым газом воздуха, образует слаборастворимый углекислый кальций:

Са(ОН)2+СО2→СаСО3↓+H2O

В результате карбонизации на поверхности бетона образуются тонкие трещины, которые впоследствии могут привести к отслаиванию бетона. При этом увеличиваются энергетические затраты на подготовку и продувку горячего воздуха.

Техническим результатом настоящего изобретения являются повышение качества бетонных и железобетонных изделий за счет стабилизации параметров технологического процесса ТВО, а также экономия топливно-энергетических ресурсов в процессе ТВО.

Указанный технический результат обеспечивается тем, что в способе тепловлажностной обработки бетонных изделий, включающем загрузку изделий в пропарочную камеру, выдержку изделий в пропарочной камере, разогрев изделий в пропарочной камере до температуры выдержки подаваемым в нее теплоносителем, в качестве которого используют парогазовоздушную смесь, повторную выдержку изделий при заданной температуре выдержки с последующим остыванием изделий в камере и их выгрузку, новым является то, что выдержку изделий осуществляют в течение 2,5-3,0 часов, разогрев изделий осуществляют до температуры повторной выдержки, составляющей 60-70°С, в течение 1,5-3,0 часов, повторную выдержку изделий при заданной температуре осуществляют в течение 6,0-7,0 часов, а остывание изделий проводят вместе с камерой в течение 3,0-4,0 часов, причем поддержание заданной температуры при повторной выдержке осуществляют регулированием подачи в камеру теплоносителя, имеющего температуру 100-200°С, при этом теплоноситель в своем составе содержит двуокись углерода в количестве 3,3-9,6%.

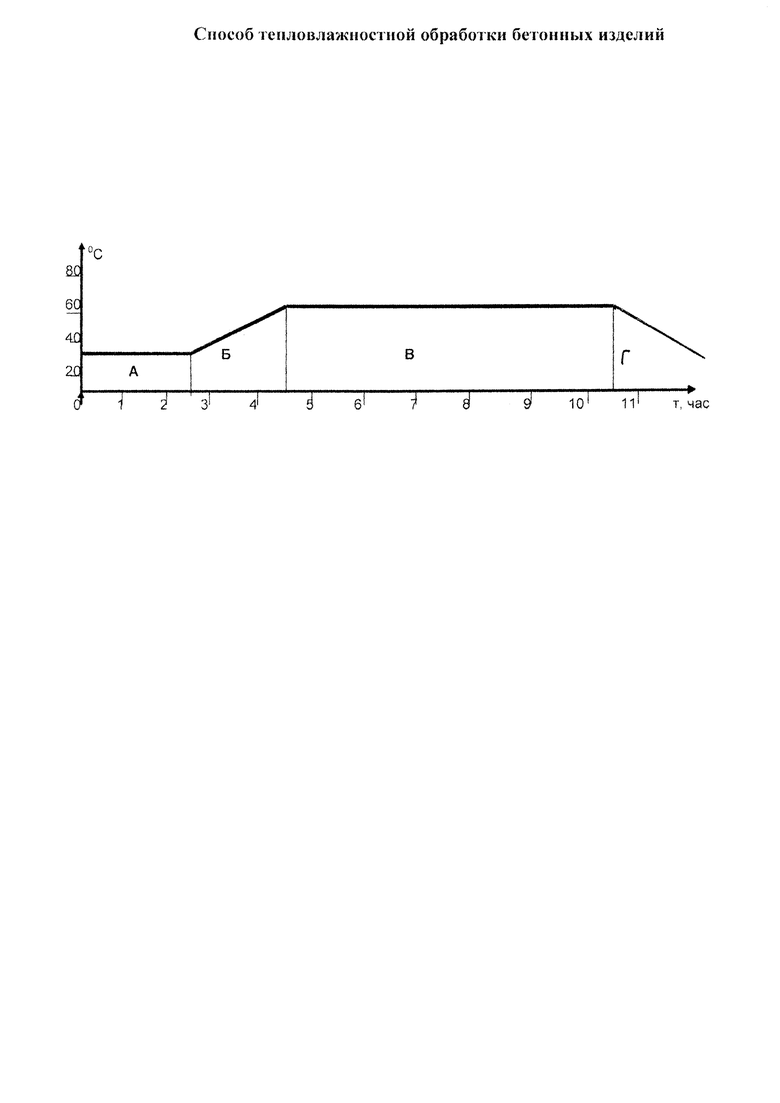

Заявленный способ поясняется графическими материалами, на которых представлена циклограмма ТВО бетонных изделий

Заявленный способ осуществляют следующим образом.

Заявленный способ основан на поэтапном регулировании температуры и влажности парогазовоздушной смеси, скорости ее подачи, а также времени воздействия на изделия, помещенные в пропарочную камеру. Реализация способа предусматривает четыре этапа - А, Б, В, Г, где: А - этап выдержки изделий (2,5-3,0 часа); Б - этап разогрева изделий (1,5-3,0 часа); В - этап повторной выдержки изделий (6,0-7,0 часов); Г - этап остывания изделий (3,0-4,0 часа).

Отформованные изделия, находящиеся в формах или на поддонах, загружают в пропарочную камеру, закрывают камеру, препятствуя потере тепла. Теплоноситель (парогазовоздушная смесь) подается в камеру из парогенератора постоянно или периодически - в зависимости от установленного режима пропаривания. При этом изделия прогреваются по всему объему и выдерживаются при этой температуре, после чего постепенно охлаждаются. Цикл набора прочности бетонных изделий в пропарочных камерах согласно технологическому регламенту длится 12,0-13,0 часов, из которых парогенератор работает в максимальном режиме (режим нагрева) в течение 1,5-3,0 часов, а в минимальном режиме (режим поддержания заданной температуры) - 6,0-7,0 часов.

Первым этапом ТВО (этап А) является выдержка изделий в пропарочной камере. Для этого отформованные бетонные (или железобетонные) изделия загружают в камеру и выдерживают в течение 2,5-3,0 часов. В результате выполнения данного этапа в бетонном (или железобетонном) изделии происходит экзотермический процесс формирования цементного камня с выделением тепла. За это время в изделии и в пропарочной камере за счет экзотермического процесса гидратации цемента температура поднимается до 30-35°С.

При выдержке изделий менее 2,5 часов, подача теплоносителя в камеру приведет к повышению энергетических затрат за счет выработки теплоносителя. Кроме того, резкое повышение температуры в камере при незаконченном процессе гидратации цемента, приведет к возникновению неравномерного температурного поля внутри изделия, интенсивность испарения влаги из бетона увеличивается, что является причиной появления трещин в поверхностном слое изделия и снижения его прочности.

При выдержке более 3,0 часов, процесс гидратации цемента (образования цементного камня) практически не идет вследствие расхода свободной воды в бетоне. Поэтому дальнейшая выдержка изделий в камере приводит к снижению температуры за счет теплопередачи через конструктивные элементы пропарочной камеры (стенки, крышки, гидрозатворы и др.).

Для ускорения процесса образования цементного камня необходимо увеличение температуры в пропарочной камере до 60-70°С и количества воды для полного связывания цемента. Это достигается подачей теплоносителя - парогазовоздушной смеси в пропарочную камеру.

Вторым этапом ТВО (этап Б) является разогрев изделий в камере, который осуществляют при повышении температуры в камере подачей в нее теплоносителя, вырабатываемого парогенератором. Теплоноситель, температурой 100-200°С, подается в пропарочную камеру, обеспечивая подъем в ней температуры со скоростью 10-20°С/час. При подаче теплоносителя со скоростью менее 10°C/час процесс набора прочности изделия составляет свыше 30 часов, что существенно сказывается на производительности технологического процесса. При увеличении скорости подъема температуры более 20°С/час, возрастает градиент температур между внутренними слоями бетона и наружным, что ведет к появлению внутренних напряжений в изделии, возникновению поверхностных трещин и снижению его прочности. На данном этапе подъем температуры в камере осуществляется в течение 1,5-3,0 часов до температуры 60-70°С. При подъеме температуры с заданной скоростью менее, чем за 1,5 часа, возрастает градиент температур между внутренними слоями бетона и наружным, что, как уже отмечалось, снижает прочность изделия. При подъеме температуры с заданной скоростью более, чем за 3,0 часа, температура ТВО возрастает до 80°С, что приводит к увеличению энергозатрат на получение теплоносителя (расход топлива).

Как показали исследования, ТВО бетонных изделий при температурах 60-70°С позволяет снизить на 20-25% энергозатраты по сравнению с прогревом при температуре 80°С. С увеличением длительности прогрева при температуре 80°С, энергозатраты постоянно растут, а при 60-70°С стабилизируются на одном уровне. Это происходит за счет выделения тепла цементом. Экзотермическая реакция цемента с влагой компенсирует энергозатраты, необходимые для поддержания заданного уровня температуры на стадии изотермического нагрева. Таким образом, тепловая обработка бетона при температурах 60-70°С, позволяет снизить энергозатраты и наиболее полно использовать тепло экзотермии цемента на стадии изотермического прогрева.

При достижении заданной температуры ТВО изделий в пропарочной камере для набора прочности изделий предназначен третий этап ТВО (этап В) повторной изотермической выдержки изделий в камере при заданной температуре (60-70°С). Повторная выдержка изделий осуществляется в течение 6,0-7,0 часов. При этом парогенератор переключают на минимальный режим подачи теплоносителя для обеспечения поддержания заданного значения температуры.

При заданных температурных параметрах ТВО бетонных и железобетонных изделий в пропарочной камере, уменьшение времени (менее 6,0 часов) изотермической выдержки приводит к неполному образованию цементного камня и недобору прочности изделия после ТВО. Изотермическая выдержка изделий в камере свыше 7,0 часов, приводит к перерасходу топлива на получение теплоносителя.

После проведения этапа изотермической выдержки парогенератор выключают и изделия остывают в течение 3,0-4,0 часов вместе с камерой (этап Г - четвертый этап), после чего открывают камеру и извлекают из нее изделия.

Более раннее по сравнению с минимально указанным временем извлечение изделий после ТВО наружу может привести к возникновению внутренних напряжений между наружным и внутренними слоями изделия из-за быстрого охлаждения наружного слоя. Чтобы исключить это явление, необходим временной интервал для установления термического равновесия между и наружным и внутренними слоями изделия, что достигается одновременным остыванием камеры и находящимися в ней изделиями. Увеличение времени процесса нахождения изделий в пропарочной камере приводит к сокращению производительности предприятия за счет увеличения времени оборачиваемости камеры.

Нетрудно заметить, что при проведении полного цикла ТВО парогенератор функционирует только на втором и третьем этапах.

Для реализации способа в качестве парогенератора наиболее целесообразно использовать парогенераторную установку фирмы «ИнтерБлок» серии ST.

Данная парогенераторная установка состоит из жаропрочной камеры сгорания, компрессора, систем подачи топлива и воды. В процессе ее функционирования компрессор нагнетает воздух в камеру сгорания, где происходит смешивание его с топливом. Электрическая искра от свечи зажигания воспламеняет смесь воздуха с топливом. Сгорание полученной смеси происходит под управлением электронного контроллера, по команде которого осуществляется подача и распыление воды через форсунку непосредственно в среду раскаленных газов, где происходит ее мгновенное испарение и смешение с продуктами сгорания. Образовавшаяся парогазовоздушная смесь (теплоноситель) подается в пропарочные камеры. Давление смеси на выходе парогенератора не превышает 0,05 МПа. Конструкция парогенератора обеспечивает практически мгновенную подачу пара (выход на рабочий режим через 15 секунд после включения парогенераторной установки). В связи с этим, в отличие от паровых котлов, нет необходимости поддерживать холостой режим работы установки. Регулировка производительности парогенератора - двухступенчатая (2:1). Диапазон рабочих температур на выходе парогенератора составляет 100-200°С и регулируется количеством воды, подаваемой в камеру сгорания.

Применение для реализации способа парогенераторной установки серии ST позволяет выбрать оптимальный состав теплоносителя и режим для ТВО практически любых видов бетонных или железобетонных изделий с различными значениями водоцементного отношения.

Весьма важно, что при использовании данной установки в качестве теплоносителя используется вырабатываемая установкой парогазовоздушная смесь, в состав данной смеси входит двуокись углерода (СО2), наличие которой в пропарочной камере практически устраняет появление солевых отложений («высолов») на поверхности изделий за счет соединения CO2 с гидроксидом кальция и образованием карбоната кальция в глубине изделия под поверхностным слоем: Са(ОН)2+СО2→СаСО3↓+Н2О, что повышает качество изделий.

Присутствие двуокиси углерода в теплоносителе при температурах 100-200°С в количестве 3,3-9,6 объемных процентов (об. %), приводит к образованию в глубине бетона карбонизированного слоя, который препятствует образованию «высолов» на поверхности бетонных изделий и коррозии металлической арматуры в железобетонных изделиях.

При концентрациях ниже 3,3 об. % двуокиси углерода в составе теплоносителя, протекает химический процесс карбонизации поверхностного слоя бетона за счет поступления гидроксида кальция из слоя бетона на поверхность изделия, где при химическом взаимодействии с углекислым газом воздуха образуется прочный малорастворимый слой карбоната кальция («высолы»).

При концентрациях двуокиси углерода CO2 в пределах 3,3-9,6 об. % в пропарочных камерах, химический процесс образования карбоната кальция протекает в глубине бетонного изделия, образуя плотный слой из малорастворимого карбоната кальция, поэтому карбонизация повышает стойкость бетона. Карбонизационный слой цементного камня мало растворяется и значительно замедляет диффузию гидроксида кальция к поверхностному слою. Вследствие уплотнения карбонатом кальция слоя бетона процесс карбонизации таких бетонов прекращается, при этом толщина карбонизированного слоя составляет 5,0-7,0 мм и не влияет на коррозионное состояние стальной арматуры. При концентрациях CO2 выше 9,6 об. %, возрастает скорость процесса карбонизации, толщина защитного слоя бетона уменьшается и карбонизация достигает армирующих элементов (стержни арматуры), в результате чего происходит развитие коррозии арматуры и снижение прочности железобетонной конструкции.

Сущность заявленного способа будет понятна из приведенного ниже примера.

Пример. После формования бетонные изделия направляли в тупиковую тоннельную пропарочную камеру, где они выдерживались в течение 2,5 часов. За это время в камере температура поднималась за счет гидратации цемента до 32°С и в камере установилось тепловое равновесие между изделиями и окружающей средой.

В этот момент включали парогенератор ИнтерБлок на максимальный режим работы и в камеру начинали подавать теплоноситель (парогазовоздушную смесь) с температурой 120°С. Скорость подъема температуры в камере составляла 10°С/ч в течение 2-х часов. При достижении в камере температуры 65°С парогенератор переводили на минимальный режим работы, при котором осуществляли повторную выдержку изделий камере в течение 6,0 часов, после чего парогенератор выключали и температуру в камере снижали в течение 3-х часов, после чего выгружали изделия из камеры.

При осуществлении ТВО предлагаемым способом с применением теплоносителя, содержащий диоксид углерода, получаемого от парогенератора ИнтерБлок на бетонных изделиях практически исчезли «высолы» (солевые отложения на поверхности), которые при других способах ТВО являются неизменным спутником и приводят к снижению качества продукции.

Опытная эксплуатация технологии на предприятии ООО «ЖБИ-500» (г.Магнитогорск) позволила сократить расходы топлива для производства пара при изготовлении железобетона на 50-70%. Замена централизованной паровой котельной на парогенераторы «ИнтерБлок» серии ST, позволила сократить в 3,0 раза расход природного газа в процессе ТВО бетонных и железобетонных изделий. Практически исключены затраты, связанные со сложной системой химводоподготовки, необходимой для получения пара в паровых котлах, а также непроизводительные затраты и расход топлива, связанные с длительным начальным нагревом воды для получения пара. При этом в пропарочных камерах практически исчез конденсат, а на поверхностях бетонных изделий, полученных методом вибропрессования, устранены солевые отложения. Качество полученных изделий, в том числе, его прочностные характеристики, полностью соответствует установленным требованиям.

Изобретение относится к технологиям производства бетона, бетонных и железобетонных изделий и конструкций, а именно к способам, предусматривающим воздействие на процесс формирования структуры бетона и на свойства изделий из бетона, и может найти применение в промышленности строительных материалов. Технический результат - повышение качества бетонных и железобетонных изделий. Способ тепловлажностной обработки бетонных изделий включает загрузку изделий в пропарочную камеру, выдержку изделий в пропарочной камере, разогрев изделий в пропарочной камере до температуры выдержки подаваемым в нее теплоносителем, в качестве которого используют парогазовоздушную смесь, повторную выдержку изделий при заданной температуре выдержки с последующим остыванием изделий в камере и их выгрузку. Выдержку изделий осуществляют в течение 2,5-3,0 часов. Разогрев изделий осуществляют до температуры повторной выдержки, составляющей 60-70°С, в течение 1,5-3,0 часов. Повторную выдержку изделий при заданной температуре осуществляют в течение 6,0-7,0 часов. Остывание изделий проводят вместе с камерой в течение 3,0-4,0 часов. Поддержание заданной температуры при повторной выдержке осуществляют регулированием подачи в камеру теплоносителя, имеющего температуру 100-200°С, при этом теплоноситель в своем составе содержит двуокись углерода в количестве 3,3-9,6%. 1 ил., 1 пр.

Способ тепловлажностной обработки бетонных изделий, включающий загрузку изделий в пропарочную камеру, выдержку изделий в пропарочной камере, разогрев изделий в пропарочной камере до температуры выдержки подаваемым в нее теплоносителем, в качестве которого используют парогазовоздушную смесь, повторную выдержку изделий при заданной температуре выдержки с последующим остыванием изделий в камере и их выгрузку, отличающийся тем, что выдержку изделий осуществляют в течение 2,5-3,0 часов, разогрев изделий осуществляют до температуры повторной выдержки, составляющей 60-70°С, в течение 1,5-3,0 часов, повторную выдержку изделий при заданной температуре осуществляют в течение 6,0-7,0 часов, а остывание изделий проводят вместе с камерой в течение 3,0-4,0 часов, причем поддержание заданной температуры при повторной выдержке осуществляют регулированием подачи в камеру теплоносителя, имеющего температуру 100-200°С, при этом теплоноситель в своем составе содержит двуокись углерода в количестве 3,3-9,6%.

| Способ тепловлажностной обработки бетонных изделий | 1977 |

|

SU1039926A1 |

| Способ тепловлажностной обработки бетонных и железобетонных изделий и конструкций | 1990 |

|

SU1821463A1 |

| СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 2012 |

|

RU2519080C2 |

| RU 2052431 С1, 20.01.1996 | |||

| Способ тепловлажностной обработкибЕТОННыХ и жЕлЕзОбЕТОННыХ из-дЕлий | 1979 |

|

SU833901A1 |

| Электромагнитный фазометр трехфазного тока | 1933 |

|

SU40455A1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

Авторы

Даты

2016-07-20—Публикация

2015-06-10—Подача