Данное изобретение относится к способу получения проппантов с покрытием, проппантам, получаемым согласно данному способу, их назначению и способам применения проппантов.

Для того чтобы улучшить продуктивность в процессе добывания сырой нефти и природного газа, применяют так называемый процесс гидроразрыва пласта. При продавливании жидкостей (так называемой гидроразрывной рабочей жидкости) через слой породы, содержащей сырую нефть или природный газ, вызываются разломы (гидравлические разрывы пласта).

Большей частью данная гидроразрывная рабочая жидкость представляет собой воду, загущенную полимерами. Для того, чтобы сохранить эти искусственно созданные гидравлические разрывы пласта постоянно открытыми, к гидроразрывной жидкости добавляют твердые вещества, более или менее сферические материалы, такие как, например, керамические сферы или песок, которые именуют как проппанты (крепежный вспомогательный материал). Данными проппантами заполняют гидравлические разрывы пласта с помощью гидроразрывной жидкости. В дальнейшем гель разрушают и удаляют. Таким образом, создают пористые слои в нефте- или газосодержащем грунте, что повышает добычу и способность к отбору нефти из скважины. Процесс гидроразрыва пласта также применяют для увеличения эффективности геотермальных нефтепромысловых объектов.

Пористые слои должны выдерживать давление вмещающей горной породы и должны гарантировать стабильно высокий уровень проницаемости и пористости. При высоких скоростях потока залегающей нефти или газа существует дополнительная опасность, что проппанты вымываются из искусственно созданных гидравлических разрывов пласта и что разрывы снова закроются. При этом вымытые проппанты осложняют перекачивание и обработку добытой сырой нефти и природного газа, поскольку они являются абразивом и могут повредить или засорить распределительные краны и нефтепроводы. Вымывание проппантов из гидравлического разрыва пласта называется “выносом” (выносом расклинивающего агента из трещины в скважину).

Для того чтобы предотвратить вынос и дополнительно увеличить гидравлическое сопротивление проппантов, эти преимущественно минеральные, круглые или гранулированные материалы обычно покрывают синтетическими смолами, такими как, например, фенольная смола, эпоксидная смола, полиуретановая фенолальдегидная смола, фурановая смола и т.д. Проппанты с покрытием и способы их производства известны, например, из публикаций US 2002/0048676, US 2003/0131998, US 2003/0224165, US 2005/0019574, US 2007/0161515, US 2008/0230223, WO 2010/049467, US 4920192, US 5048608 и US 5199491. С помощью специальных составов предпринимаются попытки достичь фиксации (агглютинации) проппантов в породном разрыве, чтобы избежать вымывания проппантов из гидравлического разрыва пласта. Данное воздействие называется “сдерживанием выноса”.

Проппанты обычно фиксируются путем вторичного затвердевания покрытия. Это значит, что во время покрытия, хранения и внедрения проппантов покрывающая смола не должна быть полностью затвердевшей (b стадия). Проппанты с покрытием текучи, а покрывающая смола все еще слегка термопластична. Конечное затвердевание не должно происходить до тех пор, пока проппанты не помещаются в гидравлический разрыв пласта. Данное затвердевание происходит в условиях существующего в этом процессе давления и температуры.

Степень затвердевания (b стадия) является весьма затруднительной для контролирования при процессах, обычно используемых в настоящее время, в основном при горячем покрытии. Во время покрытия реакция затвердевания должна быть прекращена в абсолютно подходящий момент, так чтобы вторичное затвердевание могло произойти в условиях давления и температуры в гидравлическом разрыве пласта. Кроме того, неконтролируемое вторичное затвердевание может также происходить во время хранения и внедрения проппантов в гидравлический разрыв пласта, когда они подвергаются нагреву. Вот почему регулировка только сдерживания выноса имеет ограниченный успех в этих обычных системах покрытия.

Кроме того, известные процессы покрытия требуют температур от примерно 80 до 150°С и преимущественно легковоспламенимых растворителей. Ввиду необходимости в сложном оборудовании, таком как смесители с нагревом и устройства для регенерации растворителей или сжигания отработанного воздуха, обычно невозможно осуществлять покрытие проппантов в месте бурения.

Одним из объектов, лежащих в основе данного изобретения, является предоставление способа производства проппантов с покрытием, который предусматривает улучшенное управление степенью затвердевания покрытия и таким образом контролируемое и воспроизводимое вторичное затвердевание покрытия в гидравлическом разрыве пласта и таким образом обеспечивает регулировку эффекта сдерживания выноса.

Другим объектом, лежащим в основе данного изобретения, является предоставление способа производства проппантов с покрытием, который является исключительно безопасным и дешевым и может осуществляться на месте бурения.

Эти задачи успешно выполнены в данном изобретении, которое предоставляет способ производства проппантов с покрытием, включающий следующие стадии:

(a) смешение проппантов с полиольным компонентом и изоцианатным компонентом,

где полиольный компонент включает фенольную смолу и необязательно другие соединения, содержащие гидроксигруппу,

где изоцианатный компонент включает изоцианат по меньшей мере с двумя изоцианатными группами и, необязательно, другие соединения, содержащие изоцианатную группу, и

где x частей изоцианатного компонента по массе используют в соотношении к 100 частям по массе полиольного компонента, со значением x от примерно 105% до 550%, предпочтительно от примерно 105% до примерно 300%, более предпочтительно от примерно 110% до примерно 230%, еще более предпочтительно от примерно 120% до примерно 220%, наиболее предпочтительно от примерно 130% до примерно 200%, от исходной величины изоцианата, определенной ниже:

(b) затвердевание смеси, полученной на стадии (a) с помощью обработки катализатором; и

(c) необязательное повторение стадий (a) и (b) один или несколько раз,

где смесь, полученная на стадии (b), или проппанты, выделенные из нее, применяются в качестве проппантов на стадии (a),

где полиольный компонент на стадии (а) является тем же самым или отличным от полиольного компонента, используемого на предыдущей стадии (a), и

где изоцианатный компонент на стадии (а) является тем же самым или отличным от изоцианатного компонента, используемого на предыдущей стадии (а).

Изобретение, кроме того, относится к проппантам с покрытием, получаемым с помощью данного способа, также как и к применению проппантов с покрытием и способам использования проппантов с покрытием.

Следующие чертежи (диаграммы) иллюстрируют изобретение без ограничения данного изобретения каким-либо образом.

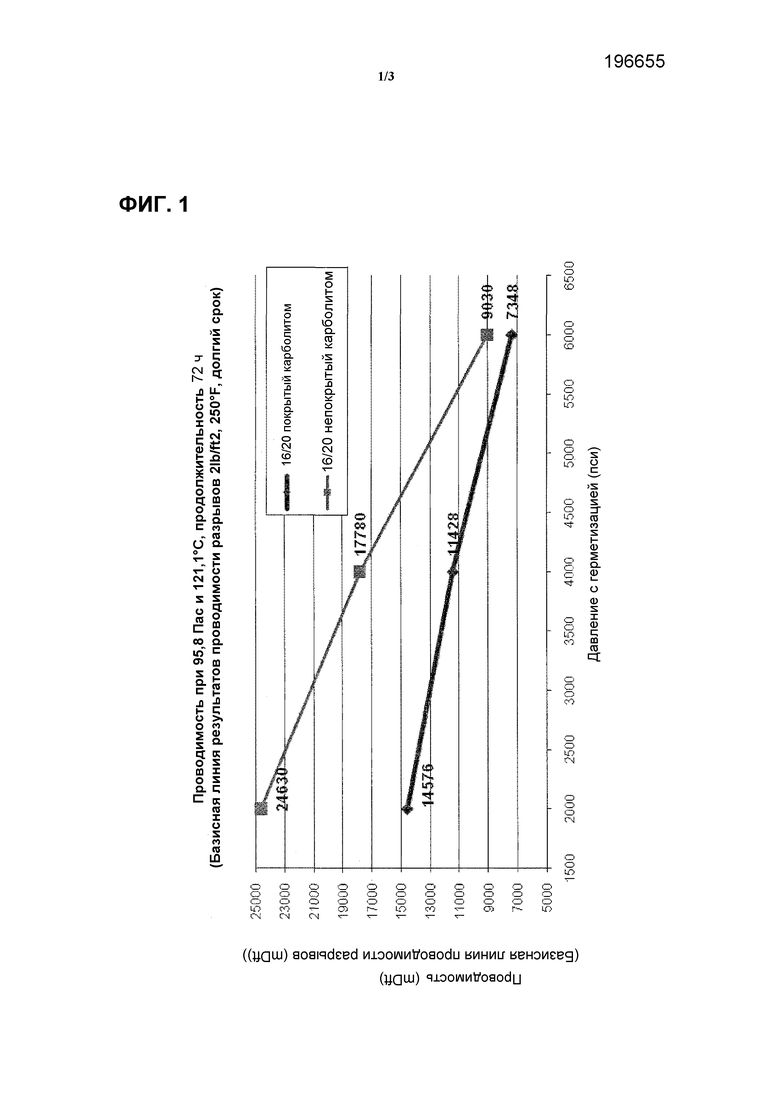

Фиг.1: Проводимость согласно DIN EN ISO 13503-5 проппантов с покрытием согласно данному изобретению и проппантов без покрытия как функция нагрузки от давления (см. Пример 6).

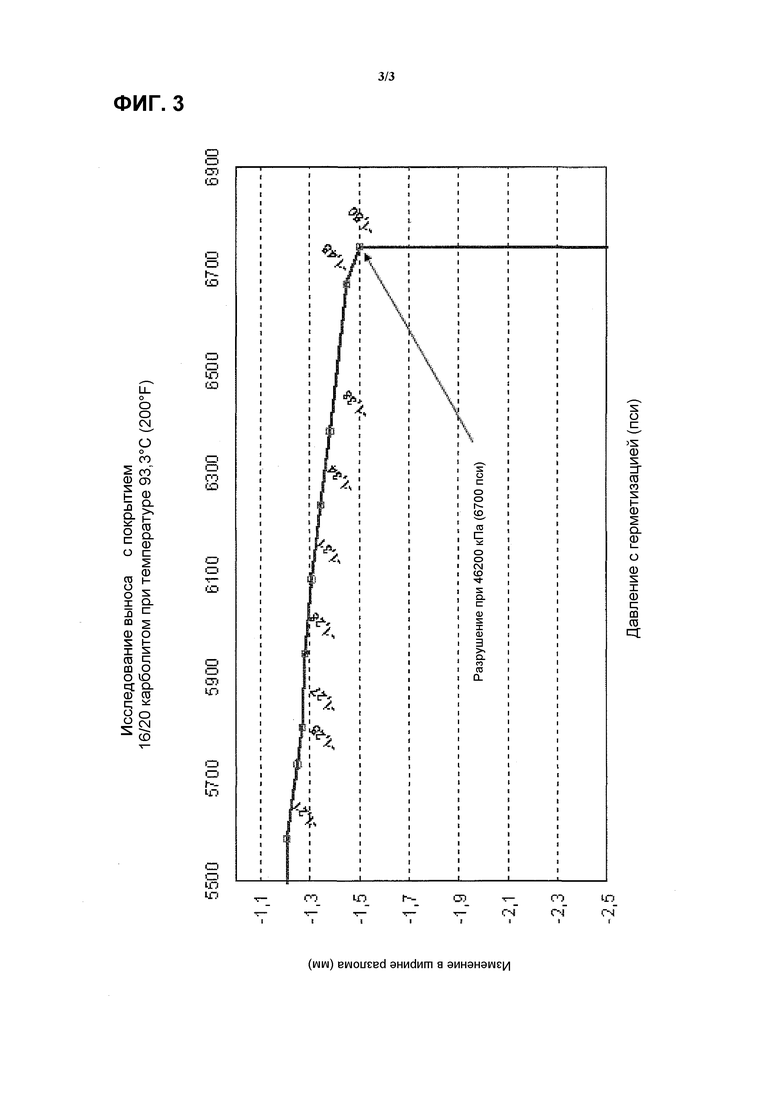

Фиг.2: Количество выгруженных проппантов с покрытием согласно данному изобретению в испытании циклического напряжения (см. пример 7).

Фиг.3: Изменение ширины зазора (толщина набивки расклинивающим агентом проппантов с покрытием согласно данному изобретению) в качестве функции давления в испытании циклического напряжения (см. пример 7).

Далее подробно описывается изобретенный способ производства проппантов с покрытием.

Стадия (а) способ производства проппантов с покрытием

На стадии (а) способа изобретения проппанты смешивают с полиольным компонентом и изоцианатным компонентом.

Проппанты для предстоящего покрытия особенно не ограничиваются и могут быть выбраны из проппантов, известных в данной области техники. Примеры включают песок, керамические частицы (например, оксид алюминия, кремнезем (диоксид кремния), диоксид титана, оксид цинка, диоксид циркония, диоксид церия, диоксид марганца, оксид железа, оксид кальция или бокситы) или, с тем же успехом, другие гранулированные материалы. Проппанты для предстоящего покрытия предпочтительно имеют среднюю величину размера частиц от примерно 50 мкм до примерно 3000 мкм, более предпочтительно от примерно 100 мкм до примерно 2000 мкм.

Полиольный компонент включает фенольную смолу и необязательно другие соединения, содержащие гидроксильную группу.

Фенольная смола особенно не ограничена и может быть выбрана из фенольных смол, известных в данной области техники. Предпочтительно фенольная смола представляет собой один или более продуктов конденсации фенолов и альдегидов, предпочтительно формальдегид.

В предпочтительном воплощении фенольная смола представляет собой фенольную смолу резольного или новолачного типа.

Фенольная смола резольного типа получается, например, путем конденсации фенола или одного или более соединений нижеуказанной формулы (I) с альдегидами, предпочтительно формальдегидом, в основных условиях.

В формуле (I) каждый R независимо представляет собой атом галогена, С1-16-алкил (предпочтительно С1-12-алкил, более предпочтительно С1-6-алкил, наиболее предпочтительно метил, этил, пропил или бутил) или -ОН.

В формуле (I) р представляет собой целое число от 0 до 4, предпочтительно 0, 1, 2 или 3, более предпочтительно 1, 2 или 3, наиболее предпочтительно 1 или 2. Если р представляет собой 0, соединение, согласно формуле (I), представляет собой фенол.

Фенольные смолы новолачного типа могут, например, быть получены с помощью конденсирования фенола или одного или более соединений формулы (I), представленной выше, с альдегидами, предпочтительно формальдегидом, в кислотных условиях.

В другом предпочтительном воплощении фенольная смола представляет собой бензиловоэфирную смолу общей формулы (II):

В формуле (II) A, B и D, каждый независимо, представляет собой атом водорода, атом галогена, С1-16-углеводородную группу, -(С1-16-алкилен)-ОН, -ОН, -О-(С1-16-углеводородную группу), фенил, -(С1-6-алкилен)фенил или -(С1-6-алкилен)фенилен-ОН.

Атом галогена представляет собой F, Cl, Br или I.

С1-16-углеводородная группа представляет собой предпочтительно С1-16-алкил, С2-16-алкенил или С2-16-алкинил, более предпочтительно С1-12-алкил, С2-12-алкенил или С2-12-алкинил, еще более предпочтительно С1-6-алкил, С2-6-алкенил или С2-6-алкинил, еще более предпочтительно С1-4-алкил, С2-4-алкенил или С2-4-алкинил, еще более предпочтительно С1-12-алкил, еще более предпочтительно С1-6-алкил, еще более предпочтительно метил, этил, пропил или бутил и еще более предпочтительно метил.

Группа -(С1-16-алкилен)-ОН представляет собой предпочтительно -(С1-12-алкилен)-ОН, более предпочтительно -(С1-6-алкилен)-ОН, еще более предпочтительно -(С1-4-алкилен)-ОН и наиболее предпочтительно метилольную группу (-СН2-ОН).

-О-(С1-16-углеводородная) группа предпочтительно представляет собой С1-16-алкокси, более предпочтительно С1-12-алкокси, еще более предпочтительно С1-6-алкокси, более предпочтительно С1-4-алкокси и более предпочтительно -О-СН3, -О-СН2СН3, -О-(СН2)2СН3, или -О-(СН2)3СН3.

Группа -(С1-6-алкилен)фенил предпочтительно представляет собой -(С1-4-алкилен)фенил и более предпочтительно -CH2-фенил.

Группа -(С1-6-алкилен)фенилен-OH предпочтительно представляет собой -(С1-4-алкилен)фенилен-OH и более предпочтительно -СН2-фенилен-OH.

В формуле (II) R представляет собой атом водорода или С1-6-углеводородную группу (например, прямой или разветвленный С1-6-алкил). Предпочтительно R представляет собой атом водорода. Это, например, является тем случаем, когда в реакции конденсирования с фенолами в качестве альдегидного компонента используют формальдегид для того, чтобы получить бензиловоэфирную смолу формулы (II).

В формуле (II) m1 и m2, каждый независимо, представляют собой 0 или 1.

В формуле (II) n представляет собой целое число от 0 до 100. Предпочтительно n представляет собой целое число от 1 до 50, более предпочтительно от 2 до 10 и наиболее предпочтительно от 2 до 5.

Сумма n, m1 и m2 составляет по меньшей мере 2.

Резольные и бензиловоэфирные смолы являются, кроме того, термореактивными. Они легко подвергаются термальному вторичному затвердеванию в условиях температуры и давления в гидроразрыве пласта, агглютинации проппантов и таким образом способствуют сдерживанию выноса.

В еще одном воплощении фенольная смола может включать мономерные звенья на основе кардола и/или карданола.

Кардол и карданол получают из масла ореха кешью, которое получают из семян дерева кешью. Масло ореха кешью состоит из 90% анакардиновой кислоты и примерно 10% кардола. Последующая термическая обработка в кислотной среде, декарбоксилирование анакардиновой кислоты дает в результате смесь кардола и карданола.

Кардол и карданол имеют структуры, показанные ниже:

Как показано на изображении выше, углеводородная группа (-С15Н31-n) в кардоле или карданоле может включать одну (n=2), две (n=4) или три (n=6) двойные связи. Кардол, в частности, относится к соединению c CAS-номером 57486-25-6, а карданол, в частности, относится к соединению c CAS-номером 37330-39-5.

Кардол и карданол, каждый, может использоваться по отдельности или вместе в любых соотношениях компонентов смеси в фенольной смоле. Может также использоваться декарбоксилированное масло ореха кешью.

Кардол и/или карданол могут быть сконденсированы в фенольные смолы, описанные выше, например, фенольные смолы резольного или новолачного типа. Для данной цели кардол и/или карданол могут быть сконденсированы, например, с фенолом или одним или более соединениями формулы (I), описанной выше, так же как и с альдегидами, предпочтительно формальдегидом.

Количество кардола и/или карданола, сконденсированных в фенольную смолу, особенно не ограничивается и составляет предпочтительно от примерно 1% масс. до примерно 99% масс., более предпочтительно от примерно 5% масс. до примерно 60% масс., еще более предпочтительно от примерно 10% масс. до примерно 30% масс., на основе 100% масс. первоначальных фенольных продуктов, используемых в фенольной смоле.

В другом воплощении фенольная смола представляет собой фенольную смолу, получаемую с помощью конденсирования кардола и/или карданола с альдегидами, предпочтительно формальдегидом.

Фенольная смола, которая включает мономерные звенья на кардоле и/или карданоле, как описано выше, или которая получается путем конденсирования кардола и/или карданола и альдегидов, имеет особенно низкую вязкость и может поэтому применяться с небольшим количеством или без добавления реактивного разбавителя. Кроме того, такие длинноцепочечные замещенные фенольные смолы являются сравнительно гидрофобными, что приводит в результате к благоприятной сохраняемости проппантов с покрытием, полученных по способу, согласно данному изобретению, также как и к благоприятной тенденции низкого выноса проппантов с покрытием в гидроразрыве пласта. Кроме того, такие фенольные смолы являются предпочтительными потому, что кардол и карданол являются восстанавливаемыми ресурсами.

В дополнение к фенольной смоле полиольный компонент может также включать другие соединения, содержащие гидроксигруппу.

Другие соединения, содержащие гидроксигруппу, особо не ограничиваются и могут быть выбраны из соединений, содержащих гидроксигруппу, известных в области полиуретановой химии.

Необязательно присутствующими другими соединениями, содержащими гидроксигруппу, могут, например, быть гидрокси-функциональный простой полиэфир, гидрокси-функциональный сложный полиэфир, спирты или гликоли. Предпочтительным соединением, содержащим гидроксигруппу, является, например, касторовое масло. В качестве реактивных разбавителей могут быть использованы соединения, содержащие гидроксигруппу, такие, как например, спирты или гликоли, в частности кардол и/или карданол.

Количество других соединений, содержащих гидроксигруппу, зависит от желаемых свойств проппантов с покрытием и может быть выбрано специалистом в данной области. Обычные количества соединений, содержащих гидроксигруппу, лежат в пределах от примерно 10% масс. до примерно 80% масс., предпочтительно от примерно 20% масс. до примерно 70% масс., на основе 100% масс. полиольного компонента.

Изоцианатный компонент состоит из изоцианата с по меньшей мере 2 изоцианатными группами и необязательно другими соединениями, содержащими изоцианатную группу.

Изоцианат с по меньшей мере 2 изоцианатными группами особо не ограничивается и может быть выбран из изоцианатных групп, известных в области техники.

Предпочтительно в качестве изоцианата с по меньшей мере 2 изоцианатными группами могут использоваться алифатический или ароматический изоцианат с по меньшей мере 2 изоцианатными группами (например, диизоцианат, триизоцианат или тетраизоцианат), или его олигомер или полимер. Данные изоцианаты с по меньшей мере 2 изоцианатными группами, могут быть карбоциклическими или гетероциклическими и/или включать одну или более гетероциклических групп.

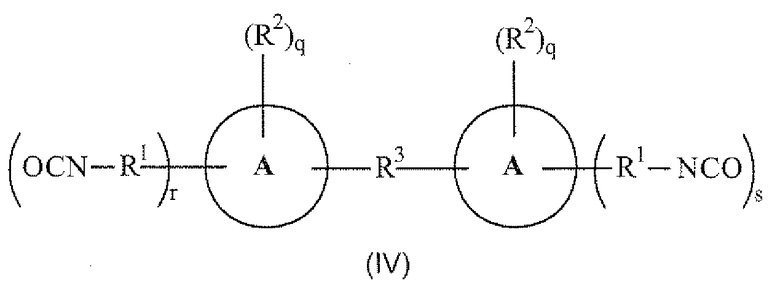

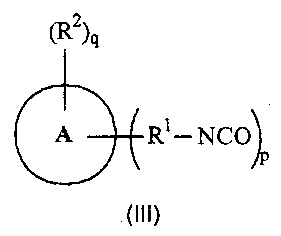

Изоцианат с по меньшей мере 2 изоцианатными группами предпочтительно представляет собой соединение формулы (III) или соединение формулы (IV):

В формулах (III) и (IV) каждый А представляет собой независимо арил, гетероарил, циклоалкил или гетероциклоалкил. Предпочтительно каждый А представляет собой независимо арил или циклоалкил. Более предпочтительно каждый А независимо представляет собой арил. Еще более предпочтительно каждый А представляет собой фенил.

Упомянутый арил представляет собой предпочтительно фенил, нафтил или антраценил, более предпочтительно фенил.

Упомянутый гетероарил представляет собой предпочтительно гетероарил с 5 или 6 кольцевыми атомами, 1, 2 или 3 из которых представляют собой независимо атом кислорода, серы или азота, а остальные атомы представляют собой атомы углерода. Более предпочтительно, гетероарил является выбранным из пиридинила, тиенила, фурила, пирролила, имидазолила, пиразолила, пиразинила, пиримидинила, пиридазинила, оксазолила, изоксазолила или фуразанила.

Упомянутый циклоалкил представляет собой предпочтительно С3-10-циклоалкил, более предпочтительно С5-7-циклоалкил.

Упомянутый гетероциклоалкил представляет собой предпочтительно гетероциклоалкил с 3-10 кольцевыми атомами (более предпочтительно 5-7 кольцевых атомов), один или более из которых (например, 1, 2 или 3) представляют собой независимо атом кислорода, серы или азота, а остальные атомы представляют собой атомы углерода. Более предпочтительно, гетероциклоалкил является выбранным из тетрагидрофуранила, пиперидинила, пиперазинила, азиридинила, азетидинила, пирролидинила, имидазолидинила, морфолинила, пиразолидинила, тетрагидротиенила, октагидрохинолинила, октагидроизохинолинила, оксазолидинила или изоксазолидинила. Еще более предпочтительно, гетероциклоалкил является выбранным из тетрагидрофуранила, пиперидинила, пиперазинила, пирролидинила, имидазолидинила, морфолинила, пиразолидинила, тетрагидротиенила, оксазолидинила или изоксазолидинила.

В формулах (III) и (IV) каждый R1 представляет собой независимо ковалентную связь или С1-4-алкилен (например, метилен, этилен, пропилен или бутилен). Предпочтительно каждый R2 представляет собой ковалентную связь.

В формулах (III) и (IV) каждый R2 представляет собой независимо галоген (например, F, Cl, Br или I), С1-4-алкил (например, метил, этил, пропил или бутил) или С1-4-алкокси (например метокси, этокси, пропокси или бутокси). Предпочтительно каждый R2 представляет собой независимо С1-4-алкил. Более предпочтительно каждый R2 представляет собой метил.

В формуле (IV) R3 представляет собой ковалентную связь, С1-4-алкилен (например, метилен, этилен, пропилен или бутилен) или группу -(СН2)R31-O-(СН2)R32-, где R31 и R32 каждый независимо представляют собой 0, 1, 2 или 3. Предпочтительно R3 представляет собой группу -CH2- или группу -О-.

В формуле (III) p представляет собой 2, 3 или 4, предпочтительно 2 или 3, более предпочтительно 2.

В формулах (III) и (IV) каждый q представляет собой независимо целое число от 0 до 3, предпочтительно 0, 1 или 2. Если q представляет собой 0, соответствующая группа А не имеет заместителя R2, т.е. вместо R2 она несет атомы водорода.

В формуле (IV) r и s, каждый независимо, представляют собой 0, 1, 2, 3 или 4, где сумма r и s составляет 2, 3 или 4. Предпочтительно r и s, каждый независимо, представляют собой 0, 1 или 2, где сумма r и s составляет 2. Более предпочтительно r представляет собой 1 и s представляет собой 1.

Примеры изоцианата по меньшей мере с 2 изоцианатными группами включают

толуол-2,4-диизоцианат, толуол-2,6-диизоцианат, 1,5-нафталиндиизоцианат, кумен-2,4-диизоцианат, 4-метокси-1,3-фенилдиизоцианат, 4-хлор-1,3-фенилдиизоцианат, дифенилметан-4,4-диизоцианат, дифенилметан-2,4-диизоцианат, дифенилметан-2,2-диизоцианат, 4-бром-1,3-фенилдиизоцианат, 4-этокси-1,3-фенилдиизоцианат, 2,4'-диизоцианатдифенилэфир, 5,6-диметил-1,3-фенилдиизоцианат, 2,4-диметил-1,3-фенилдиизоцианат, 4,4-диизоцианатодифенилэфир, 4,6-диметил-1,3-фенилдиизоцианат, 9,10-антрацендиизоцианат, 2,4,6-толуолтриизоцианат, 2,4,4'-триизоцианатодифенилэфир, 1,4-тетраметилендиизоцианат, 1,6-гексаметилендиизоцианат, 1,10-декаметилендиизоцианат, 1,3-циклогексилендиизоцианат, 4,4'-метилен-бис-(циклогексилизоцианат), ксилолдиизоцианат, 1-изоцианато-3-метилизоцианат-3,5,5-триметилциклогексан(изофорондиизоцианат), 1,3-бис(изоцианато-1-метилэтил)бензол (m-TMXDI), 1,4-бис(изоцианато-1-метилэтил)бензол(р-TMXDI), олигомеры или полимеры вышеупомянутых изоцианатных соединений, или смеси двух или более вышеупомянутых изоцианатных соединений, или их олигомеров и полимеров.

Особенно предпочтительно, изоцианат по меньшей мере с 2 изоцианатными группами представляет собой толуолдиизоцианат, дифенилметандиизоцианат, олигомер на основе толуолдиизоцианата или олигомер на основе дифенилметандиизоцианата.

Согласно данному изобретению проппанты для покрытия обрабатывают избытком изоцианатного компонента по отношению к полиольному компоненту. Поэтому на стадии (а) x частей по массе изоцианатного компонента применяют в отношении к 100 частям по массе полиольного соединения. Значение x равно от примерно 105% до примерно 550%, предпочтительно от примерно 105% до примерно 300%, более предпочтительно от примерно 110% до примерно 230%, еще более предпочтительно от примерно 120% до примерно 220%, наиболее предпочтительно от примерно 130% до примерно 200%, от исходной величины изоцианата, определенной ниже (т.е., x представляет собой значение, которое составляет от примерно 105% до примерно 550%, предпочтительно от примерно 105% до примерно 300%, более предпочтительно от примерно 110% до примерно 230%, еще более предпочтительно от примерно 120% до примерно 220%, наиболее предпочтительно от примерно 130% до примерно 200%, от исходной величины изоцианата, определенной ниже):

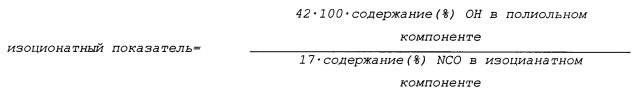

Исходная величина изоцианата обозначает количество изоцианатного компонента, которое эквивалентно 100 частям по массе полиольного компонента. NCO содержание (%) изоцианатного компонента определяется согласно DIN ISO 53185. Для определения ОН содержания (%) полиольного компонента вначале согласно DIN ISO 53240 определяют так называемое ОН число в мг КОН/г и это значение делят на 33 для вычисления доли ОН.

Таким образом, на стадии (а) применяется избыток NCO групп в изоцианатном компоненте от примерно 5% до примерно 450%, предпочтительно от примерно 5% до примерно 200%, более предпочтительно от примерно 10% до примерно 130%, более предпочтительно от примерно 20% до примерно 120%, еще более предпочтительно от примерно 30% до примерно 100%, на основе ОН групп в полиольном компоненте (соответствует вышеупомянутому количеству изоцианата от примерно 105% до примерно 550%, предпочтительно от примерно 105% до примерно 300%, более предпочтительно от примерно 110% до примерно 230%, еще более предпочтительно от примерно 120% до примерно 220%, наиболее предпочтительно от примерно 130% до примерно 200%, от исходной величины изоцианата).

Сущность процесса покрытия проппантов согласно данному изобретению составляет то, что изоцианатный компонент по отношению к полиольному компоненту должен применяться с избытком, как упоминалось выше, так, чтобы могло быть достигнуто понижение нежелательного эффекта выноса.

Ввиду избытка изоцианатного компонента на стадии (а) способа согласно данному изобретению проппанты с покрытием, получаемые данным способом, включают количество свободных изоцианатных групп в покрытии. Это делает возможным контролируемое вторичное затвердевание в гидроразрыве пласта, так как свободные концевые изоцианатные группы покрытия реагируют с водой, находящейся в гидроразрыве пласта в условиях существующей температуры и давления, образуя (поли)уретановые структуры. Принимается во внимание, что изоцианатные группы реагируют с водой, образуя аминогруппы, с высвобождением СО2, причем аминогруппы затем продолжают реагировать с другими свободными изоцианатными группами в покрытии, образуя уретановые структуры. Вследствие вторичного затвердевания покрытия в гидроразрыве пласта проппанты агглютинируют (слипаются) и образуется пористый, устойчивый к давлению, стабильный слой с высокой степенью проницаемости. Таким способом может быть снижен эффект выноса.

Высокий избыток изоцианатного компонента обычно приводит к мягким покрытиям и превосходным свойствам сдерживания выноса. Таким образом, с помощью изменения соотношения смеси изоцианатного компонента и полиольного компонента свойства покрытия проппанта могут быть во многом адаптированы к любым желаемым специфическим требованиям.

Кроме того, на стадии (а) с проппантом, полиольным компонентом и изоцианатным компонентом могут быть смешаны одно или более добавочных веществ.

Данные добавочные вещества особо не ограничиваются и могут быть выбраны из добавок, известных в данной области техники.

Если любое из этих добавочных веществ включает гидроксигруппы, необходимо рассмотреть другое соединение, содержащее гидроксигруппу, как описано выше, в отношении полиольного компонента. Если любое из этих добавочных веществ включает изоцианатные группы, необходимо рассмотреть другое соединение, содержащее изоцианатную группу. Под добавочными веществами с гидроксильными группами и изоцианатными группами могут одновременно рассматриваться другие соединения, содержащие гидроксигруппу и другие соединения, содержащие изоцианатную группу.

В качестве добавочных веществ могут, например, быть использованы растворители, пластификаторы, смачивающие агенты, молекулярные сита для удаления реакционной воды, разбавители и/или другие связующие вещества (такие как силаны).

Силаны, в частности, могут быть использованы для улучшения адгезии (прилипания) покрывающей смолы к проппанту. Силаны могут быть добавлены на стадии (а) в качестве присадочного материала, но они также могут химически взаимодействовать с реактивными составляющими полиольного компонента или изоцианатного компонента. Функциональные силаны, такие как, например, аминосиланы, эпокси-, арил- или винилсиланы, являются промышленно доступными и могут применяться в качестве добавок, как описано выше, или воздействовать с реактивными составляющими полиольного компонента или изоцианатного компонента. Аминосиланы и эпоксисиланы, в частности, могут легко реагировать с изоцианатным компонентом.

Способ получения проппантов с покрытием согласно данному изобретению может осуществляться без использования растворителей. Соответственно, в одном воплощении способа смесь, полученная на стадии (а), является свободной от растворителя или практически свободной от растворителя. Смесь является свободной от растворителя, если содержит менее чем 20% масс., предпочтительно менее чем 10% масс., более предпочтительно менее чем 5% масс., еще более предпочтительно менее чем 3% масс., и еще более предпочтительно менее чем 1% масс., от общей массы соединений в смеси.

Предпочтительно процесс осуществляют без использования органических растворителей. В этом случае смесь, полученная на стадии (а), является свободной или практически свободной от органических растворителей если содержит менее чем 20% масс., предпочтительно менее чем 10% масс., более предпочтительно менее чем 5% масс., еще более предпочтительно менее чем 3% масс., и еще более предпочтительно менее чем 1% масс. органических растворителей, от общей массы соединений в смеси.

На стадии (а) проппанты, полиольный компонент, изоцианатный компонент и, необязательно, добавочные вещества могут быть смешаны с применением любого желательного способа.

Для данной цели может использоваться смеситель, который особо не ограничивается и может быть выбран из смесителей, известных в данной области техники. Например, может применяться месильная машина или мешалка. Например, могут использоваться барабанный смеситель, котловый смеситель, встроенный смеситель, желобный смеситель или конусный смеситель. Простейшим процессом смешивания является такой, при котором используется вращающийся барабан. В качестве смесителя непрерывного действия может использоваться шнек.

Смешивание может осуществляться в виде непрерывного или периодического процесса. В подходящий смеситель, например, к проппанту можно непрерывно добавлять полиольный компонент, изоцианатный компонент и необязательно добавочные вещества, и в то же время с обработкой смеси катализатором, как описано на стадии (b), предпочтительно газированием катализатором. Например, полиольный компонент, изоцианатный компонент и необязательно добавочные вещества могут смешиваться в непрерывном смесителе (таком как, например, шнек) с проппантами и газироваться амином (например, амино-воздушной смесью или азот-аминовой смесью, как описано ниже).

Предпочтительно проппанты, полиольные компоненты, изоцианатные компоненты и необязательно добавочные вещества смешивают гомогенно. Таким образом, полиольный компонент и изоцианатный компонент равномерно распределяются на поверхности проппантов. Предпочтительно проппанты, полиольные компоненты, изоцианатные компоненты и необязательно добавочные вещества держат в текучем состоянии во время всего процесса смешивания.

Возможно также соединять несколько смесителей в серии или покрывать проппанты за несколько проходов через один смеситель.

Температура, при которой осуществляется стадия (а), особо не ограничивается. Предпочтительно стадию (а) проводят при той же самой температуре, что и стадию (b), например, при температуре от примерно 10°С до примерно 50°С, более предпочтительно при температуре от примерно 10°С до примерно 40°С.

Стадия (b) способа получения проппантов с покрытием

На стадии (b) смесь, полученную на стадии (а), обрабатывают катализатором, который приводит ее к затвердеванию.

Катализатор особо не ограничивается и может быть выбран из катализаторов, известных в данной области техники, которые активизируют реакцию соединений, содержащих гидроксигруппу, и соединений, содержащих изоцианатную группу, для образования (поли)уретанов. Подходящие катализаторы могут, например, быть выбраны из азотсодержащих соединений, металлоорганических соединений (в частности, из оловоорганических, железоорганических, органовисмутовых или ртутьорганических соединений) или их сочетаний. Металлоорганические соединения предпочтительно применяют в сочетании с одним или более аминами, например, аминами, описанными ниже.

Предпочтительно в качестве катализатора применяют амин, оловоорганическое соединение или их сочетание.

Амин представляет собой, предпочтительно, третичный амин и более предпочтительно соединение формулы (R)3NH, где каждый R представляет собой независимо (C1-6)-углеводородную группу, которая необязательно замещена одной или более гидроксигруппами. Предпочтительно каждый R представляет собой независимо (C1-4)-алкил, (C2-4)-алкенил или (C2-4)-алкинил, где алкил, алкенил или алкинил необязательно замещены одной или более гидроксигруппами. Более предпочтительно каждый R представляет собой независимо (C1-4)-алкил, который необязательно замещен гидроксигруппой. Особенно предпочтительно в качестве катализатора можно применять триметиламин, триэтиламин, диметилэтиламин, диметилизопропиламин, диметилпропиламин, триэтаноламин, винилимидазол, 1,4-диазобицикло[2.2.2]октан (DABCO) или их смеси.

Оловоорганическое соединение особенно не ограничивается и может быть выбрано из оловоорганических соединений, известных в области техники полиуретановой химии. Оловоорганическое соединение предпочтительно применяют в сочетании с одним или более аминами, такими как, например, амины, описанные выше. Предпочтительно оловоорганическое соединение представляет собой соединение формулы (R1)2Sn(R2)2, где каждый R1 представляет собой независимо (С1-20)-углеводород-карбонилоксигруппу и каждый R2 представляет собой независимо (С1-8)-углеводородную группу. Предпочтительно каждый R1 представляет собой независимо (С1-20)-алкилкарбонилоксигруппу, (С2-20)-алкенилкарбонилоксигруппу или (С2-20)-алкинилкарбонилоксигруппу. Более предпочтительно каждый R1 представляет собой независимо (С9-13)-алкилкарбонилоксигруппу. Каждый R2 представляет собой независимо (С1-8)-алкил, (С2-8)-алкенил или (С2-8)-алкинил, более предпочтительно каждый R2 представляет собой независимо (С2-6)-алкил. Соответственно, в качестве катализатора может, например, предпочтительно использоваться дилаурат дибутилолова.

Предпочтительно смесь, полученную на стадии (а), обеспечивают газообразным катализатором на стадии (b). В качестве газообразного катализатора может, например, использоваться смесь газа-носителя (например, азота или воздуха) и одного из катализаторов, описанных выше. Для данной цели газ-носитель, такой как азот или воздух, может, например, быть пропущен через катализатор, находящийся в жидком состоянии. Предпочтительно в качестве газообразного катализатора используется азот-аминовая смесь или воздушно-аминовая смесь, в которой амин, содержащийся в азот-аминовой смеси или воздушно-аминовой смеси, представляет собой, например, низкокипящий амин (предпочтительно амин, кипящий при температуре 90°С или ниже, более предпочтительно 70°С или ниже, еще более предпочтительно 40°С или ниже), особенно предпочтительно, например триметиламин, триэтиламин, диметилэтиламин, диметилпропиламин, диметилизопропиламин или их смеси. Амин, применяемый в качестве газообразного катализатора, может быть собран, например, с помощью кислотных скрубберов. Воздух в воздушно-аминовой смеси является предпочтительно сухим воздухом, более предпочтительно безводным воздухом.

Время реакции на стадии (b) особо не ограничивается и зависит от типа и количества применяемого в ней катализатора. При обеспечении газообразным катализатором в некоторых воплощениях может быть выбрано время реакции менее чем 1 минута.

Обработка катализатором на стадии (b) осуществляется таким образом, чтобы затвердевание происходило вследствие реакции изоцианатного компонента и полиольного компонента, приводя к образованию полиуретановых структур. Для того чтобы гарантировать вторичное затвердевание покрытия в гидроразрыве пласта и, тем самым, понижение эффекта выноса, свободные изоцианатные группы на стадии (b) не должны реагировать с водой, приводя к образованию карбамидных структур. Таким образом, на стадии (b) осуществляется только частичное затвердевание.

Условия затвердевания на стадии (b) могут быть установлены специалистом в данной области различными путями так, чтобы любая реакция изоцианатных групп с водой с образованием карбамидных структур едва имела место. В предпочтительном воплощении, это достигается, например, проведением затвердевания на стадии (b) при температуре от примерно 10°С до примерно 60°С, предпочтительно от примерно 10°С до примерно 55°С, более предпочтительно от примерно 10°С до примерно 40°С. Если значение x находится в пределах от примерно 105% до примерно 550%, предпочтительно от примерно 105% до 300%, более предпочтительно от примерно 110% до примерно 230%, еще более предпочтительно от примерно 120% до примерно 220%, и наиболее предпочтительно от примерно 130% до примерно 200%, температура предпочтительно составляет от примерно 10°С до примерно 55°С, более предпочтительно при температуре от примерно 10°С до примерно 40°С. Если значение x находится в пределах от примерно 300% до примерно 550%, температура предпочтительно составляет от примерно 40°С до примерно 60°С, более предпочтительно от примерно 40°С до примерно 55°С. Путем подбора температуры в данном интервале слипание проппантов во время затвердевания может быть предотвращено. Вследствие высокой величины x получаются повышенные значения устойчивости к давлению, когда применяют проппанты с покрытием.

Во время затвердевания на стадии (b) давление может быть от примерно 50 до примерно 200 кПа, предпочтительно от примерно 100 до примерно 150 кПа (например, при стандартном давлении примерно 101,3 кПа).

В другом предпочтительном воплощении затвердевание на стадии (b) может, например, осуществляться при исключении воды или при низком содержании воды. Тем самым затрудняется как любая реакция изоцианатных групп с водой, так и образование карбамидных структур. В этом случае содержание воды в смеси, полученной на стадии (а), является предпочтительно менее чем 10% масс., более предпочтительно менее чем 5% масс., еще более предпочтительно менее чем 2% масс., еще более предпочтительно менее чем 1% масс., еще более предпочтительно менее чем 0,5% масс., еще более предпочтительно менее чем 0,2% масс., от общей массы соединений в смеси как 100% масс. Такое низкое содержание воды может, например, быть получено при использовании исходных веществ на стадии (а) - проппантов, полиольного компонента, изоцианатного компонента и, необязательно, дополнительных веществ в сухой форме, предпочтительно в безводной форме. Кроме того, как было описано выше, может применяться газообразный катализатор в виде азот-аминовой смеси или воздушно-аминовой смеси, в которой воздух в воздушно-аминовой смеси является предпочтительно сухим воздухом, более предпочтительно безводным воздухом.

Затвердевание на стадии (b) может также осуществляться при исключении воды или при низком содержании воды, как описано выше, и, кроме того, при температуре от примерно 10°С до примерно 50°С, предпочтительно от примерно 10°С до примерно 40°С, также как при давлении от примерно 50 до примерно 200 кПа, предпочтительно от примерно 100 до примерно 150 кПа (например, при стандартном давлении примерно 101,3 кПа).

Кроме того, при использовании амина в качестве катализатора на стадии (b), как описано выше, может быть гарантировано, что в течение затвердевания на стадии (b) любая реакция изоцианатных групп с водой с образованием карбамидных структур едва имеет место. Амины, в частности, активизируют реакцию ароматических гидроксигрупп и изоцианатных групп и, в сравнении, только очень ограниченную степень реакции воды и изоцианатных групп.

Стадия (b) приводит в результате к смеси, включающей проппанты с покрытием. В зависимости от условий процесса и в особенности условий смешивания, выбранных на стадиях (a) и (b), в дополнение к отдельным частицам с покрытием смесь также может включать совокупности, которые состоят из нескольких проппантов, прилипших друг к другу посредством их покрытия. При соответствующих условиях смешивания количество совокупностей обычно составляет долю не более 10% масс., предпочтительно не больше 5% масс., более предпочтительно не больше 1% масс., от массы смеси. Если это желательно, совокупности могут быть удалены из смеси перед использованием проппантов с покрытием или до стадии (с). Специалисты в данной области хорошо знакомы с подходящими способами, такими как, например, просеивание, сортировка и разделение по фракциям, каждый необязательно в сочетании с предварительным размалыванием.

Стадия (с) способа производства проппантов с покрытием

Стадия (с) не является обязательной. Во время стадии (с), предыдущие стадии (а) и (b), необязательно, повторяют один или несколько раз (например, 1-5 раз, 2-4 раза или 2-3 раза), т.е. покрытые и затвердевшие проппанты, полученные на стадии (b), снова смешивают с полиольным компонентом и изоцианатным компонентом, и смесь обрабатывают катализатором и таким образом отверждают. Таким путем может быть выровнена толщина покрытия проппантов.

На стадии (с) может быть непосредственно использована или затвердевшая смесь, полученная на стадии (b) (т.е. смесь, полученная на стадии (b), может быть непосредственно смешана с полиольным компонентом и изоцианатным компонентом и затем обработана катализатором), или используются только покрытые и затвердевшие проппанты (т.е. без совокупностей), и в этом случае их выделяют из смеси, полученной на стадии (b) и, необязательно, очищают.

В одноразовых или нескольких повторениях стадий (а) и (b) тот же самый полиольный компонент или отличный от того, который использовали на предыдущей стадии (а), может быть использован в качестве полиольного компонента стадии (а). Тем же образом, тот же самый изоцианатный компонент или отличный от того, который использовали на предыдущей стадии (а), может быть использован в качестве изоцианатого компонента стадии (а). Кроме того, когда стадии (а) и (b) повторяют, количества как полиольного компонента, так и изоцианатого компонента могут быть изменены.

В частности, когда массовая нагрузка покрывающей смолы является высокой, рекомендуется проводить поэтапный процесс покрытия путем повторяющихся стадий (а) и (b) за один или несколько раз, как описано выше, для того, чтобы избежать слипания или агломерации проппантов в течение процесса покрытия.

Количество покрывающей смолы, например полиуретановой смолы, наносимой на проппант, предпочтительно составляет от примерно 0,5% масс. до примерно 10% масс., более предпочтительно от примерно 2% масс. до примерно 5% масс. смолы, от массы проппанта как 100% масс.

На стадии (с) получается смесь, которая содержит проппанты с покрытием. В зависимости от условий процесса и, особенно, условий смешивания, выбранных во время повторяющихся стадий (а) и (b), в дополнение к отдельным частицам с покрытием смесь также может включать совокупности, которые состоят из нескольких проппантов, прилипших друг к другу посредством их покрытия. При соответствующих условиях смешивания количество совокупностей обычно составляет долю не больше 10% масс., предпочтительно не больше 5% масс., более предпочтительно не больше 1% масс., от массы смеси. Если это желательно, совокупности могут быть удалены из смеси после стадии (с). Специалисты в данной области хорошо знакомы с подходящими способами, такими, как например, просеивание, сортировка и разделение по фракциям, каждый необязательно в сочетании с предварительным размалыванием.

Проппанты с покрытием, полученные способом согласно данному изобретению представлены в измельченной форме. Отдельные частицы обычно включают 1-5 частиц проппанта, предпочтительно 1-3 частицы проппанта, более предпочтительно 1-2 частицы проппанта, наиболее предпочтительно 1 частицу проппанта, которые(ая) заключены(а) в оболочку покрытия. Количество совокупностей (т.е. части, включающие более чем одну частицу проппанта) обычно составляет долю не больше 10% масс., предпочтительно не больше 5% масс., более предпочтительно не больше 1% масс., от массы смеси. Проппанты с покрытием, кроме того, присутствуют в свободнотекучей форме. Ввиду измельченной структуры и предпочтительной свободнотекучей формы проппанты с покрытием особенно легки в обращении во время последующей обработки и их применении в гидроразрыве пласта.

Проппанты с покрытием согласно данному изобретению, которые могут быть получены по представленному в описании способу, демонстрируют объем свободных изоцианатных групп в покрытии. Без желания присоединиться к какой-либо особой теории, допускается, что свободные изоцианатные группы внедряются в смоляную матрицу покрытия и только частично присутствуют на поверхности проппантов с покрытием. Поэтому считается, что во время хранения и во время процесса внедрения в гидроразрыв пласта вряд ли имеет место какая-либо реакция изоцианатных групп. Основная реакция и, таким образом, вторичное затвердевание случается только в условиях повышенной температуры и давления в гидроразрыве пласта. Проппанты с покрытием согласно данному изобретению характеризуются хорошей сохраняемостью и поэтому также могут легко быть доставлены к месту бурения в виде предварительно покрытого материала.

Дополнительно, проппанты с покрытием могут быть обработаны смачивающими агентами или вспомогательными агентами для улучшения пористости, такими как тальк или стеарат.

Данное изобретение, кроме того, относится к гидроразрывной рабочей жидкости, включающей проппанты с покрытием, согласно данному изобретению. Соответственно, изобретение включает применение проппантов с покрытием при добывании сырой нефти или природного газа.

Гидроразрывная рабочая жидкость особенно не ограничена и может быть выбрана из гидроразрывных рабочих жидкостей, известных в данной области техники. Подходящие гидроразрывные рабочие жидкости описаны, например, в “WC Lyons, GL Plisga: Standard handbook of petroleum and natural gas engeneering; Gulf Professional Publishing; 2005”. Гидроразрывная рабочая жидкость может, например, включать воду, загущенную полимерами, эмульсию масло-в-воде, загущенную полимерами, или эмульсию вода-в-масле, загущенную полимерами. В предпочтительном воплощении гидроразрывная рабочая жидкость включает следующие компоненты в соотношениях, данных ниже: 1000 л воды; 20 кг хлорида калия; 0,120 кг ацетата натрия; 3,6 кг гуаровой смолы (водорастворимый полимер); гидроксид натрия (по потребности) для доведения значения pH до 9-11; 0,120 кг тиосульфата натрия и 0,180 кг персульфата аммония.

Далее изобретение относится к способу добычи сырой нефти или природного газа, включающему внедрение проппантов с покрытием в гидроразрывную рабочую жидкость (т.е. нагнетание гидроразрывной рабочей жидкости, которая содержит проппанты с покрытием) в слой породы, содержащий сырую нефть или природный газ, или внедрение проппантов в гидроразрыв пласта в слое породы, содержащей сырую нефть или природный газ. Способ особенно не ограничен и может быть осуществлен соответствующим образом, известным в данной области техники.

При нагнетании проппантов с покрытием образуется гидроразрыв пласта в слое породы, содержащей сырую нефть или природный газ, и проппанты с покрытием данного изобретения подвергают вторичному затвердеванию в гидроразрыве пласта в присутствии воды. Свободные концевые изоцианатные группы проппантов с покрытием реагируют с водой, присутствующей в гидроразрыве пласта, в условиях существующей температуры и давления, образуя уретановые структуры. Предполагается, что изоцианатные группы реагируют с водой с образованием аминогрупп, с высвобождением CO2, аминогруппы затем продолжают реагировать с другими свободными изоцианатными группами в покрытии с образованием уретановых структур. Условия, при которых имеет место вторичное затвердевание, могут широко варьировать в зависимости от слоя породы. Обычными условиями являются, например, давление в пределах от примерно 690 до примерно 34500 кПа, а температура в пределах от примерно 50 до примерно 250°C. Вторичное затвердевание проппантов с покрытием в гидроразрыве пласта приводит к пористому, устойчивому к давлению стабильному слою с высокой степенью проницаемости. Отдельные частицы прилипают друг к другу. Таким образом, может быть достигнуто снижение эффекта выноса.

После вторичного затвердевания в гидроразрыве пласта проппанты с покрытием предпочтительно включают менее чем 90%, более предпочтительно менее 80%, еще более предпочтительно менее 70%, еще более предпочтительно менее 60% и еще более предпочтительно менее 50% количества свободных изоцианатных групп, присутствующих в покрытии перед внедрением проппантов.

Проппанты с покрытием данного изобретения, которые получаются по представленному в описании способу, являются поэтому преимущественными, так как они допускают вторичное затвердевание и, таким образом, спекание проппантов в условиях, существующих в гидроразрыве пласта, как показано также в Примере 8, что позволяет снизить нежелательный эффект выноса.

Процесс покрытия согласно данному изобретению, кроме того, является предпочтительным в отношении безопасности и рентабельности, потому что его можно осуществлять при низких температурах, например, от примерно 10°C до примерно 50°C и, более того, без применения растворителей, в то время как известные способы обычно проводятся при высоких температурах и, главным образом, с использованием органических растворителей.

С помощью способа согласно данному изобретению проппанты могут быть покрыты быстро, безопасно, при низких температурах, от примерно 10°C до примерно 50°C и, необязательно, без растворителя. Эффект сдерживания выноса может быть контролируемым и воспроизводимым. Процесс покрытия требует сравнительно небольшого оборудования и может также необязательно осуществляться со срочной доставкой около места бурения.

Таким образом способ, согласно данному изобретению проявляет следующие преимущества по сравнению с известным уровнем техники:

1) сыпучий продукт;

2) легкотекучий продукт;

3) нет тенденции к слипанию проппантов с покрытием;

4) процесс покрытия простой, холодный, необязательно, без растворителей;

5) повторяемый регулируемый эффект сдерживания выноса;

6) нет загрязнения воды мономерными компонентами, такими как фенол;

7) хорошая стабильность при хранении компонентов покрывающей смолы и проппантов с покрытием;

8) нет влияния на толщину геля и стекание геля благодаря нейтральному значению pH покрытия; и

9) гомогенное бестрещинное покрытие проппантов, так как реакция затвердевания на стадии (b) представляет аддитивную полимеризацию, в которой не высвобождается никаких газообразных продуктов деления.

Термин “включает”, применяемый в описании (также как и “содержит”), предназначен для обозначения того, что упомянутые соединения включены или содержатся, inter alia, в то время как другие компоненты, которые не упомянуты, также могут содержаться. Однако термин “включает” (и/или “содержит”) также охватывает обозначение “состоящий из”, т.е. возможность, что содержатся только указанные компоненты, без каких-либо других, скрытых, присутствующих компонентов.

Термин “примерно”, используемый в описании, указывает, что легкое отклонение от данного значения является возможным. Если не указано иное, термин “примерно” относится к возможному отклонению ±10%, предпочтительно ±5%, более предпочтительно ±2%, еще более предпочтительно ±1% от данной величины. Данная величина сама по себе является наиболее предпочтительной.

Примеры ниже предназначены для объяснения данного изобретения более подробно, без ограничения каким либо образом.

ПРИМЕРЫ

Пример 1

Получение компонента фенольной смолы

Фенольная смола 1а

В реакционной колбе смешивали 412 г фенола, 48,8 г декарбоксилированного масла ореха кешью (Cardolite NC-700 от компании Cardolite, Newark NJ; смесь кардола и карданола), 198 г параформальдегида и 0,5 г ацетата цинка, нагревали с обратным холодильником до 115°C и выдерживали при этой температуре в течение одного часа. Получающуюся реакционную воду затем отгоняли с помощью вакуума. Выход составил примерно 85%.

Фенольная смола 1b

В реакционной колбе смешивали 349 г фенола, 401,5 г орто-крезола, 135 г 37% раствора формальдегида, 110,2 параформальдегида и 3,5 г щавелевой кислоты, нагревали с обратным холодильником примерно до 100°C и выдерживали при этой температуре в течение четырех часов. Получающуюся реакционную воду затем отгоняли с помощью вакуума до тех пор, пока температура продукта не достигала 160°C. Выход составил примерно 80%.

Фенольная смола 1с

В реакционной колбе смешивали 661 г фенола, 339 параформальдегида и 0,5 г ацетата цинка, нагревали с обратным холодильником до 119-121°C и выдерживали при этой температуре в течение двух часов. Получающуюся реакционную воду затем отгоняли с помощью вакуума. Выход составил примерно 85%.

Пример 2

***Модифицированный 5-этил-5-гидроксиметилдиоксан, вязкость: 150 мПа·с при 25°C, число ОН: 800 мг КОН/г (Polyol TD, компания Perstorp Specialty Chemicals AB)

****Аминофункциональный реакционный партнер изоцианата, вязкость: 100 мПа·с при 25°C, аминовое значенние: 245 мг КОН/г (Desmophen NH 1220, компания Bayer Material Science)

*****Пентаэритрол тетра-3-меркаптопропионат (Thiocure PETMP, компания Brono Boch, Tio-Chemicals)

******Уреидопропил триэтоксисилан (Dynasylan 2201 EQ, компания Evonic Industries)

Пример 3

Получение изоцианатного компонента

Изоцианатный компонент включает смесь олигомеров на основе дифенилметандиизоцианата с функциональностью примерно 2,7 (Vorante M 229, компания Dow). Согласно уточнениям производителя Vorante M 229 имеет содержание NCO 29-33%. Используемая загрузка имела содержание NCO 31,8%.

Пример 4

Покрытие проппантов

В качестве основного материала использовали промышленно доступные проппанты Carbolite 16/20 (Carbo Chemicals Inc.). В замесах 1-8 покрытие осуществляли во вращающейся металлической чаше со скребком при 23°C. Проппантам обеспечивали непрерывное движение в течение всего процесса покрытия. К проппантам добавляли предварительно перемешанные полиольный компонент А или В и изоцианатный компонент примера 3. После того как смоляная смесь равномерно распределялась на проппантах, покрывающий материал отверждали путем газирования триэтиламином.

В примере 9 непокрытые проппанты предварительно нагревали до температуры 60°C и затем помещали в смеситель. Их перемешивали без добавления других компонентов до тех пор, пока их температура не становилась 50°C. Затем добавляли компоненты покрытия, и покрытие затвердевало, как описано выше. Во время покрытия температуру поддерживали при 50°C.

Общее количество покрывающего материала (количество смолы) составляло 2-5% масс. от количества проппантов (см. таблицу ниже). Данное количество смолы применяли в 2-5 циклах во избежание спекания или слипания проппантов.

В испытаниях замесов, перечисленных в таблице ниже, за цикл покрытия добавляли 1% масс. смоляной смеси.

3×60:40

2×60:40

2×60:40

1×60:40

Пример 5

Прочность проппантов с покрытием

Для того чтобы можно было сделать выводы в отношении эффекта выноса, определяли прочность (“прочность на одноосное сжатие”, UCS) проппантов с покрытием из примера 4.

Для данной цели 30 г проппантов с покрытием примера 4 помещали в цилиндрическую испытательную ячейку диаметром 2,54 см и длиной 3,81 см. На дне цилиндр закрывали стальным ситом, проницаемым для жидкости. К проппантам прикладывали давление посредством подвижного поршня. В то же время проппантовую закладку промывали сильным напором 2% раствора KCl, аналогичного морской воде. Давление поршня на проппанты повышали до 6895 кПа на уровне 689,5 кПа/мин. Образцы выдерживали в течение 24 часов при температуре 120°C и давлении 6895 кПа и непрерывно промывали сильным напором раствора KCl.

Через 24 часа цилиндрические испытуемые образцы проппантов, связанных смолой, охлаждали до комнатной температуры, удаляли и измеряли. Затем в гидравлическом прессе определяли устойчивость проппантов к давлению.

Высокие значения прочности, наблюдаемые в данных образцах, позволяют сделать заключения в отношении благоприятных свойств сдерживания выноса проппантов, покрытых согласно данному изобретению.

Пример 6

Проводимость проппантов с покрытием

Проппанты с покрытием предназначены для того, чтобы достичь подземных слоев с высокой проницаемостью для газа и нефти. Измерение проводимости в условиях давления и тепловой нагрузки осуществляли в соответствии с методикой DIN EN ISO 13503-5. Для данной цели проппантовую закладку промывали сильным напором 2% раствора KCl под давлением и тепловой нагрузкой в так называемой “Conductivity Cell” (ячейке проводимости) и определяли проницаемость.

Следующая таблица, как и фиг.1, показывает данные, полученные для замеса 7 Примера 4 и 5 в сравнении с данными, относящимися к непокрытым проппантам (Carbolite 16/20 (Carbo Ceramics Inc.)).

кПа (пси)

FCD*

(mDft)

FCD*

(mDft)

зазор (мм)

зазор (мм)

кПа (пси)

пористость (D)

пористость (D)

Проппанты без покрытия обычно проявляют высокую степень проницаемости, так как покрытие является довольно пластичным, что делает незаполненные пространства непроницаемыми. Однако проппанты без покрытия не проявляют каких-либо свойств сдерживания выноса и вымываются из гидроразрыва пласта.

Как показано на фиг.1, кривая проппантов с покрытием, которая показывает проводимость в качестве функции напряжения сжатия, является значительно подчеркивающей достоинства, чем кривая проппантов без покрытия, и показывает хорошую проводимость даже при 6000 пси (41370 кПа).

Пример 7

Сдерживание выноса

Характер поведения проппантов с покрытием при выносе определяли в так называемом “испытании на циклические напряжения”. Данный тест показывает, как барьер из отвержденного проппанта реагирует на изменения в давлении, которое также реально в подземных месторождениях.

Для данной цели проппанты из замеса №7 в примере 4 сначала отверждали в испытуемой ячейке в условиях давления и температуры, перечисленных в таблице ниже.

После данного затвердевания проппантовый барьер подвергали циклам нагрузок под различным давлением и промывали сильным напором раствора KCl поперек направления давления; продолжительность каждого цикла составляла 90 минут. Во время всего измерения измеряли изменение толщины проппантового барьера (ширина зазора), вызываемое изменением давления. Также отмечалось количество проппанта, вымываемого струей раствора KCl.

Следующие величины и диаграммы, показанные на фиг.2 и 3, относятся к замесу 7 примера 4.

На первой стадии давление повышали 10 раз от 1000 до 3000 пси (6895-20684 кПа) и понижали с одним циклом продолжительностью 90 минут. На второй стадии давление изменяли 10 раз между 1000 и 4000 пси (6895 и 27579 кПа) и на третьей стадии давление изменяли 10 раз между 1000 и 5000 пси (6895 и 34474 кПа). Во время последующего повышения давления до 7000 пси (48263 кПа) проппантовый барьер разрушался при 6700 пси (46195 кПа) (см. фиг.2).

Утечка проппанта из барьера во время испытания на циклические напряжения

После каждых трех циклов высокого давления барьер промывали сильным напором 200 пси/фут (4524 кПа/м) и собирали и взвешивали количество вымытого проппанта. До тех пор пока барьер не разрушался, значительных утечек количества проппанта не происходило.

Разрушение при 6700 пси (46195 кПа)

Параллельно утечке измеряли изменение ширины зазора так же, как предусмотренное программой данного испытания при циклических нагрузках; результаты показаны на фиг.3.

Величины, перечисленные выше, как и фиг.2 и 3 показывают, что проппанты с покрытием согласно данному изобретению проявляют превосходные характеристики при выносе расклинивающего агента из трещины в скважину, вплоть до давления 6700 пси (46195 кПа) и являются механически стабильными, что демонстрируется минимальным изменением в ширине зазора.

Пример 8

Вторичное затвердевание проппантов с покрытием

Систему покрытия согласно данному изобретению проверяли с использованием инфракрасной спектроскопии преобразования Фурье (FTIR спектроскопия) для определения вторичного затвердевания покрывающего материала согласно данному изобретению, что имеет решающее значение для сдерживания эффекта выноса расклинивающего агента из трещины в скважину, т.е. возможность фиксирования проппантов в гидроразрыве пласта и, таким образом, сдерживания его от вымывания.

Для данной цели полиольные компоненты А, В, С и D примера 2, каждый, смешивали с изоцианатным компонентом примера 3, помещали на стеклянную планшету при толщине слоя 60 мкм и отверждали путем газирования триэтиламином. Через 24 часа хранения количество свободных изоцианатных групп (% NCO) определяли посредством FTIR спектроскопии.

Свободные изоцианатные группы могут продолжать реагировать в условиях, существующих в гидроразрыве пласта (давления, температуры и воды), и таким образом вызывать вторичное затвердевание слоя проппанта в гидроразрыве пласта, что вызывает эффект сдерживания выноса расклинивающего агента из трещины в скважину. Для подтверждения данного момента покрытые стеклянные планшеты последовательно обрабатывали в кипящей воде в течение 24 часов. Затем снова измеряли количество свободных NCO групп.

Таблица выше показывает, что после газирования и хранения при комнатной температуре все еще присутствовали свободные NCO группы при величине примерно 3% NCO. Эти свободные NCO группы реагируют при повышенных температурах в присутствии воды и вызывают вторичное затвердевание, важное для сдерживания эффекта выноса расклинивающего агента из трещины в скважину (выноса).

Замес 9 примера 4 был также обследован, результаты показаны в следующей таблице.

Изобретение относится к производству проппантов с покрытием, проппантам, получаемым таким способом, их применению и способам использования проппантов. Способ производства проппантов с покрытием включает (a) смешивание проппантов с полиольным компонентом и изоцианатным компонентом, где полиольный компонент включает фенольную смолу и, необязательно, другие соединения, содержащие гидроксигруппу, где изоцианатный компонент включает изоцианат с по меньшей мере двумя изоцианатными группами и, необязательно, другие соединения, содержащие изоцианатную группу, и где x частей изоцианатного компонента по массе используют в соотношении к 100 частям по массе полиольного компонента, со значением x от примерно 105% до примерно 550% от исходной величины изоцианата, (b) затвердевание смеси, полученной на стадии (а), с помощью обработки катализатором; и (c) необязательное повторение стадий (а) и (b) один или несколько раз, где смесь, полученная на стадии (b), или проппанты, выделенные из нее, применяются в качестве проппантов на стадии (a), где полиольный компонент на стадии (a) является тем же самым или отличным от полиольного компонента, используемого на предыдущей стадии (a), и где изоцианатный компонент в стадии (a) является тем же самым или отличным от изоцианатного компонента, используемого на предыдущей стадии (a), где проппанты с покрытием включают смесь покрытых частиц и совокупностей, где количество совокупностей не больше 10% от смеси. Изобретение также предусматривает способы с использованием полученного проппанта. Изобретение развито в зависимых пунктах. Технический результата - повышение эффективности обработкию. 5 н. и 30 з.п. ф-лы,3 ил., 8 табл., 8 пр.

1. Способ производства проппантов с покрытием, включающий следующие стадии:

(а) смешивание проппантов с полиольным компонентом и изоцианатным компонентом, где полиольный компонент состоит из фенольной смолы и, необязательно, одного или более других соединений, содержащих гидроксигруппу,

где изоцианатный компонент состоит из изоцианата с по меньшей мере двумя изоцианатными группами и, необязательно, одного или более других соединений, содержащих изоцианатную группу, и

где x частей изоцианатного компонента по массе используют в соотношении к 100 частям по массе полиольного компонента со значением x от примерно 105% до примерно 550% от изоционатного показателя, определенного ниже:

(b) затвердевание смеси, полученной на стадии (а), с помощью обработки катализатором; и

(c) необязательное повторение стадий (а) и (b) один или несколько раз,

где смесь, полученная на стадии (b), или проппанты, выделенные из нее, применяются в качестве проппантов на стадии (а),

где полиольный компонент на стадии (а) является тем же самым или отличным от полиольного компонента, используемого на предыдущей стадии (а), и

где изоцианатный компонент на стадии (а) является тем же самым или отличным от изоцианатного компонента, используемого на предыдущей стадии (а);

где проппанты с покрытием включают смесь покрытых отдельных частиц и совокупностей, которые включают более чем одну частицу, и где количество совокупностей составляет не больше 10% масс. от массы смеси.

2. Способ по п. 1, где в качестве проппанта применяют керамические частицы или песок.

3. Способ по п. 2, где в качестве проппанта применяют керамические частицы, выбранные из оксида алюминия, кремнезема, диоксида титана, оксида цинка, диоксида циркония, диоксида церия, диоксида марганца, оксида железа, оксида кальция или бокситов и их смесей.

4. Способ по п. 2 или 3, где керамические частицы или песок имеют средний размер от примерно 50 мкм до примерно 3000 мкм.

5. Способ по любому из пп. 1-3, где фенольная смола представляет собой фенольную смолу резольного или новолачного типа.

6. Способ по п. 5, где фенольная смола представляет собой фенольную смолу резольного типа, получаемую путем конденсации фенола или одного или более соединений формулы (I) с альдегидами в основных условиях:

где

каждый R независимо представляет собой атом галогена, C1-16-алкил или -ОН; и

p представляет собой целое число от 0 до 4.

7. Способ по п. 5, где фенольная смола представляет собой фенольную смолу новолачного типа, получаемую путем конденсации фенола или одного или более соединений формулы (I) с альдегидами в основных условиях:

где

каждый R независимо представляет собой атом галогена, C1-16-алкил или -ОН; и

p представляет собой целое число от 0 до 4.

8. Способ по любому из пп. 1-3, где фенольная смола представляет собой бензиловоэфирную смолу формулы (II):

где

А, В и D, каждый независимо, представляет собой атом водорода, атом галогена, C1-16-углеводородную группу, -(C1-16-алкилен)-ОН, -ОН, -О-(C1-16-углеводородную группу), фенил, -(C1-6-алкилен)фенил или -(C1-6-алкилен)фенилен-ОН;

R представляет собой атом водорода или C1-6-углеводородную группу;

m1 и m2, каждый независимо, представляют собой 0 или 1;

n представляет собой целое число от 0 до 100; и

сумма n, m1 и m2 составляет по меньшей мере 2.

9. Способ по любому из пп. 1-3, где фенольная смола включает мономерные звенья на основе кардола и/или мономерные звенья на основе карданола.

10. Способ по любому из пп. 1-3, где фенольная смола представляет собой фенольную смолу, получаемую путем конденсирования кардола и/или карданола с альдегидом.

11. Способ по любому из пп. 1-3, где другие соединения, содержащие гидроксигруппу, включают кардол и/или карданол.

12. Способ по любому из пп. 1-3, где изоцианат с по меньшей мере 2 изоцианатными группами представляет собой соединение формулы (III):

где

А представляет собой арил, гетероарил, циклоалкил или гетероциклоалкил;

каждый R1 представляет собой независимо ковалентную связь или C1-4-алкилен;

каждый R2 представляет собой независимо галоген, C1-4-алкил или C1-4-алкокси:

p представляет собой 2, 3 или 4; и

q представляет собой целое число от 0 до 3;

или где изоцианат, имеющий по меньшей мере 2 изоцианатные группы, представляет собой соединение формулы (IV):

где

каждый А представляет собой независимо арил, гетероарил, циклоалкил или гетероциклоалкил;

каждый R1 представляет собой независимо ковалентную связь или C1-4-алкилен;

каждый R2 представляет собой независимо галоген, C1-4-алкил или C1-4-алкокси;

R3 представляет собой ковалентную связь, C1-4-алкилен или группу -(СН2)R31-O-(СН2)R32-, где R31 и R32, каждый независимо, представляют собой 0, 1, 2 или 3;

каждый q представляет собой независимо целое число от 0 до 3; и

r и s, каждый независимо, представляют собой 0, 1, 2, 3 или 4, где сумма r и s составляет 2, 3 или 4.

13. Способ по любому из пп. 1-3, где изоцианат с по меньшей мере 2 изоцианатными группами выбран из толуол-2,4-диизоцианата, толуол-2,6-диизоцианата, 1,5-нафталиндиизоцианата, кумен-2,4-диизоцианата, 4-метокси-1,3-фенилдиизоцианата, 4-хлор-1,3-фенилдиизоцианата, дифенилметан-4,4-диизоцианата, дифенилметан-2,4-диизоцианата, дифенилметан-2,2-диизоцианата, 4-бром-1,3-фенилдиизоцианата, 4-этокси-1,3-фенилдиизоцианата, 2,4′-диизоцианатдифенилэфира, 5,6-диметил-1,3-фенилдиизоцианата, 2,4-диметил-1,3-фенилдиизоцианата, 4,4-диизоцианатдифенилэфира, 4,6-диметил-1,3-фенилдиизоцианата, 9,10-антрацендиизоцианата, 2,4,6-толуолтриизоцианата, 2,4,4′-триизоцианатдифенилэфира, 1,4-тетраметилендиизоцианата, 1,6-гексаметилендиизоцианата, 1,10-декаметилендиизоцианата, 1,3-циклогексилендиизоцианата, 4,4′-метилен-бис-(циклогексилизоцианата), ксилолдиизоцианата, 1-изоцианато-3-метилизоцианат-3,5,5-триметилциклогексан, 1,3-бис(изоцианато-1-метилэтил)бензола, 1,4-бис(изоцианато-1-метилэтил)бензола, их олигомеров, или полимеров, или их смесей.

14. Способ по любому из пп. 1-3, где x составляет от примерно 105% до 300%, в особенности от примерно 110% до примерно 230% от изоционатного показателя.

15. Способ по любому из пп. 1-3, где на стадии (а) одно или более вспомогательных веществ, выбранных из растворителя, пластификатора, смачивающего агента, молекулярного сита для удаления реакционной воды, разбавителя и стимулятора слипания смешивают с проппантами, полиольным компонентом и изоцианатным компонентом.

16. Способ по любому из пп. 1-3, где стадию (а) осуществляют при температуре от примерно 10°C до примерно 50°C.

17. Способ по любому из пп. 1-3, где содержание воды в смеси, полученной на стадии (а), составляет менее чем 10% масс. от общей массы смеси как 100% масс.

18. Способ по любому из пп. 1-3, где катализаторы на стадии (b) выбраны из азотсодержащих соединений, металлоорганических соединений или их сочетаний.

19. Способ по п. 18, где катализатором является амин, оловоорганическое соединение или их сочетание.

20. Способ по п. 19, где амин представляет собой соединение формулы (R)3N, где R независимо представляет собой (C1-6)-углеводородную группу, необязательно замещенную одной или более гидроксигруппами.

21. Способ по п. 19, где амин выбирают из триметиламина, триэтиламина, диметилэтиламина, диметилизопропиламина, диметилпропиламина, триэтаноламина, винилимидазола, 1,4-диазобицикло[2.2.2]октана или их смеси.

22. Способ по любому из пп. 19-21, где оловоорганическое соединение представляет собой соединение формулы (R1)2Sn(R2)2, где R1 представляет собой независимо (C1-20)-углеводород-карбонилоксигруппу и R2 представляет собой независимо (C1-8)-углеводородную группу.

23. Способ по любому из пп. 19-21, где оловоорганическое соединение представляет собой дилаурат дибутилолова.

24. Способ по любому из пп. 1-3, где на стадии (b) смесь, полученную на стадии (а), обеспечивают газообразным катализатором, где катализатор необязательно представляет собой азот-аминовую смесь или воздушно-аминовую смесь, в которой амин, необязательно, выбран из триметиламина, триэтиламина, диметилэтиламина, диметилпропиламина, диметилизопропиламина или их смеси.

25. Способ по любому из пп. 1-3, где затвердевание на стадии (b) проводят при температуре от примерно 10°C до примерно 50°C и давлении от примерно 50 кПа до примерно 200 кПа.

26. Способ по любому из пп. 1-3, где на стадии (с) стадии (а) и (b) повторяют от одного до пяти раз.

27. Проппанты с покрытием, полученные способом по любому из пп. 1-26.

28. Применение проппантов с покрытием по п. 27 при добыче сырой нефти или природного газа.

29. Применение по п. 28, где гидроразрывная рабочая жидкость включает воду, загущенную полимерами, эмульсию масло-в-воде, загущенную полимерами, или эмульсию вода-в-масле, загущенную полимерами.

30. Гидроразрывная жидкость, включающая проппанты с покрытием по п. 27.

31. Гидроразрывная жидкость по п. 30, где гидроразрывная рабочая жидкость включает воду, загущенную полимерами, эмульсию масло-в-воде, загущенную полимерами, или эмульсию вода-в-масле, загущенную полимерами.

32. Способ добычи нефти или газа, включающий внедрение гидроразрывной жидкости по п. 30 в слой породы, содержащий сырую нефть или природный газ.

33. Способ по п. 32, где внедрение проппантов с покрытием в гидроразрывной рабочей жидкости вызывает образование гидроразрыва в слое породы, содержащем сырую нефть или природный газ, и проппанты с покрытием подвергают вторичному затвердеванию в гидроразрыве пласта.

34. Способ по п. 33, где проппанты с покрытием подвергают вторичному затвердеванию в гидроразрыве пласта при давлении в диапазоне от примерно 690 до примерно 34500 кПа, температуре в диапазоне от примерно 50 до примерно 250°C и в присутствии воды.

35. Способ по любому из пп. 32-34, где гидроразрывная рабочая жидкость включает воду, загущенную полимерами, эмульсию масло-в-воде, загущенную полимерами, или эмульсию вода-в-масле, загущенную полимерами.

| US 6632527B1, 14.10.2003 | |||

| ЧИСТЯЩЕЕ СРЕДСТВО | 2001 |

|

RU2277123C2 |

| US 5981622 A, 09.11.1999 | |||

| US 3590902 A, 06.07.1971 | |||

| US 5244473 A, 14.09.1993. | |||

Авторы

Даты

2016-07-20—Публикация

2011-11-18—Подача