ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к полимерной композиции, используемой для нанесения покрытий способом катионного электроосаждения, включающей в себя от 30 до 80 вес.ч. основной смолы, содержащей продукт взаимодействия сернистого соединения с эпоксисоединением и продукт взаимодействия аминосоединения с эпоксисоединением, а также от 20 до 70 вес.ч. выполняющей функцию сшивающего реагента смолы.

УРОВЕНЬ ТЕХНИКИ, К КОТОРОМУ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Наносимые способом электроосаждения краски были внедрены в 1970-х годах и их применяли в качестве противокоррозионных красок в различных областях промышленности, связанных с производством автомобилей, а также широко используют для различных деталей и автомобильных каркасов благодаря их эффективности, однородности и экологичности по отношению к окружающей среде. Используемая для нанесения покрытий способом электроосаждения смола, которая представляет собой основной компонент наносимой способом электроосаждения краски, является наиболее важным компонентом, определяющим свойства краски в целом. Как правило, используемая для нанесения покрытий способом электроосаждения смола включает в себя основную смолу и смолу, выполняющую функцию сшивающего реагента, а также может включать в себя катализатор отверждения.

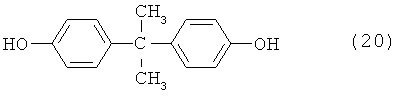

Эпоксидная смола является типичным представителем основных смол, используемых в качестве основных смол для нанесения покрытий способом катионного электроосаждения. В качестве выполняющей функцию сшивающего реагента смолы в основном используют полиизоцианат с блокированными функциональными группами. Более конкретно, традиционные смолы, используемые для нанесения покрытий способом катионного электроосаждения, получают способом смешения эпоксидной смолы, содержащей от 180 до 10000 эквивалентов, в количестве от 10 до 90% от массы твердого вещества, с бисфенолом А и его производными или пластификатором, таким как модифицированный простой полиэфир, взаимодействия амина с диолом при температуре от 70 до 170°С в присутствии избыточного количества растворителя, и удаления содержащегося в реакционной смеси органического растворителя при высокой температуре отгонкой в вакууме, смешения выполняющей функцию сшивающего реагента смолы со смесью, из которой удалили растворитель, нейтрализации смеси достаточным количеством органической кислоты, такой как муравьиная кислота, молочная кислота или уксусная кислота, и диспергирования смеси в воде при добавлении деионизованной воды в течение промежутка времени от 4 до 12 часов.

В японской, опубликованной для ознакомления публикации No. S54-25940 (KANSAI) для повышения устойчивости к коррозии применяют соединение, содержащее полисульфидную связь, описывая смоляную композицию, используемую для нанесения покрытий способом электроосаждения, где в ходе производственного процесса или процесса получения покрытия при высокой температуре после простого добавления содержащее полисульфидную связь соединение не взаимодействует с эпоксисоединением, однако взаимодействует с кислотным соединением. В результате эффект повышения устойчивости к коррозии является недостаточным по сравнению с тем, которого достигают при непосредственном взаимодействии с эпоксисоединением. Кроме того, существует проблема гелеобразования реакционного продукта при взаимодействии с эпоксисоединением в той же композиции.

Патент US Patent No. 4,771,087 (VIANOVA) описывает смолу, используемую для нанесения покрытий способом электроосаждения, включающую в себя для улучшения качества отверждения отверждающий реагент, представляющий собой содержащий гидроксильные группы полиизоцианат с блокированными функциональными группами, и первичный или вторичный амин, более конкретно, где композиция, содержащая от 20 до 70% полиэфирполиола или от 0 до 70% простого фенолдиглицидильного эфира, включает в себя интермедиат, получаемый при взаимодействии эпоксидной смолы, содержащей от 180 до 10000 эквивалентов для получения от 360 до 20000 эпоксиэквивалентов при температуре от 120 до 200°С, с одним или несколькими вторичными фенолами. Аддукт полиэфирполиола с эпоксисоединением является пригодным в качестве связующего.

В том случае, когда для традиционной эпоксидной смолы типа бисфенол А используют интермедиат, содержащий полиэфирполиольный компонент в количестве от 10 до 90%, можно достичь отличной пластичности в сочетании с хорошими механическими свойствами по сравнению с композицией эпоксидной смолы, которая не содержит полиэфирполиольного компонента. Однако полиэфирполиол благодаря своим собственным характеристикам обладает склонностью к проявлению низкой устойчивости к воздействию воды и низкой устойчивости к коррозии. В настоящее время применяют различные модифицированные эпоксиды, и для повышения устойчивости к воздействию воды и устойчивости к коррозии вводят функциональные группы, обеспечивающие устойчивость к коррозии, такие как фосфатные, однако при широком использовании таких функциональных групп для смол, применяемых для нанесения покрытий способом электроосаждения, существуют некоторые осложнения.

В японских, опубликованных для ознакомления публикациях Nos. H4-91170 и H5-155980 (KANSAI) для повышения устойчивости к коррозии и качества отверждения края в качестве основной смолы раскрывают применение полиамидной смолы, однако сталкиваются с осложнениями, такими как ухудшение внешнего вида и отсутствие пластичности, поскольку полиамидная смола повышает скорость сшивания в ходе формирования покрытия. Для преодоления подобных осложнений совместно используют пластификатор, однако присутствие пластификатора вызывает другое осложнение, связанное с понижением устойчивости к воздействию воды и устойчивости к коррозии.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Изобретатели настоящего изобретения разработали смоляную композицию, используемую для нанесения покрытий способом катионного электроосаждения, включающую в себя основную смолу, содержащую продукт взаимодействия сернистого соединения с эпоксисоединением, позволяющую получать покрытия с хорошей гладкостью и пластичностью. Изобретатели настоящего изобретения также разработали смоляную композицию, используемую для нанесения покрытий способом катионного электроосаждения, предпочтительно включающую в себя выполняющую функцию сшивающего реагента смолу, содержащую продукт взаимодействия получаемого из глицидилэфирамина полиольного соединения с полиизоцианатом с блокированными функциональными группами. Изобретатели настоящего изобретения, кроме того, разработали смоляную композицию, используемую для нанесения покрытий способом катионного электроосаждения, предпочтительно включающую в себя выполняющую функцию катализатора отверждения смолу, содержащую металл, представляющий собой барий, подходящий для регулирования скорости отверждения. Смоляную композицию, используемую для нанесения покрытий способом катионного электроосаждения, по настоящему изобретению можно получать с помощью традиционного производственного оборудования, не специально разработанного оборудования, и ее применение может повышать гладкость, устойчивость к коррозии и пластичность покрытий.

В связи с этим цель настоящего изобретения заключается в предоставлении высокофункциональной смоляной композиции, используемой для нанесения покрытий способом катионного электроосаждения, применение которой позволяет получать покрытия с повышенной гладкостью, устойчивостью к коррозии и пластичностью.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к смоляной композиции, используемой для нанесения покрытий способом катионного электроосаждения, включающей в себя от 30 до 80 вес.ч. основной смолы, содержащей продукт взаимодействия сернистого соединения с эпоксисоединением и продукт взаимодействия аминосоединения с эпоксисоединением, а также от 20 до 70 вес.ч. выполняющей функцию сшивающего реагента смолы.

Настоящее изобретение подробно описано ниже в данном документе.

Основная смола

Как правило, смола, используемая для нанесения покрытий способом электроосаждения, включает в себя основную смолу и выполняющую функцию сшивающего реагента смолу. Основная смола в случае обычной смолы, используемой для нанесения покрытий способом электроосаждения, представляет собой компонент, составляющий конечное покрытие совместно с выполняющей функцию сшивающего реагента смолой. Характеристики конечного покрытия определяются химическими и физическими свойствами основной смолы. В качестве основного компонента основной смолы чаще всего применяют эпоксисоединение, поскольку его использование придает конечному покрытию хорошую устойчивость к коррозии, адгезионные свойства и устойчивость к воздействию температуры. В случае смолы, используемой для нанесения покрытий способом катионного электроосаждения, эпоксисоединение взаимодействует с аминосоединением, что приводит к появлению гидроксильных групп, которые необходимы для взаимодействия с разделенными изоцианатными группами отверждающего реагента в ходе процесса получения покрытия. Эпоксисоединения обладают в особенности хорошей устойчивостью к коррозии и поэтому их наиболее широко применяют для покрытия материалов, которые должны обладать устойчивостью к коррозии. Однако обычные эпоксидные смолы обладают недостатком, связанным с низкой пластичностью.

Основная смола, используемая в настоящем изобретении, содержит продукт взаимодействия сернистого соединения с эпоксисоединением, а также продукт взаимодействия аминосоединения с эпоксисоединением. Основная смола по настоящему изобретению содержит продукт взаимодействия сернистого соединения с эпоксисоединением и поэтому повышает гладкость и пластичность покрытия.

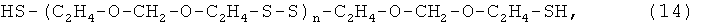

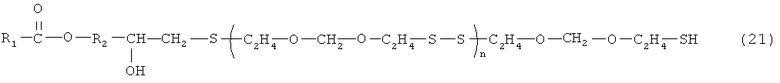

Конкретно, сернистое соединение, используемое в настоящем изобретении, представляет собой соединение с двумя или более меркаптановыми группами. Молекулярная масса сернистого соединения составляет от 150 до 8500, предпочтительно от 300 до 5000, а более желательно от 500 до 2000. В том случае, когда молекулярная масса сернистого соединения менее 150, пластичность становится недостаточной, и поэтому способность к зачистке и механические свойства ухудшаются. В том случае, когда молекулярная масса превышает 8500, возникает проблема гелеобразования в ходе взаимодействия или при хранении из-за высокой вязкости и высокой молекулярной массы конечного продукта.

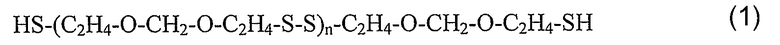

Предпочтительное сернистое соединение по настоящему изобретению представляет собой одно или несколько соединений, выбираемых из группы, состоящей из соединений с приведенной ниже формулой 1

[Формула 1]

где n является целым числом от 0 до 50, но не ограничено ими.

Предпочтительная молекулярная масса эпоксисоединения, которое взаимодействует с сернистым соединением и аминосоединением, описанным ниже, составляет от 180 до 2000, более желательно от 180 до 1500, а еще предпочтительнее от 180 до 1000. В том случае, когда молекулярная масса эпоксисоединения составляет менее 180, пластичность и устойчивость к коррозии могут становиться недостаточными. В том случае, когда молекулярная масса превышает 2000, из-за высокой вязкости может существовать сложность в обращении в ходе производственного процесса.

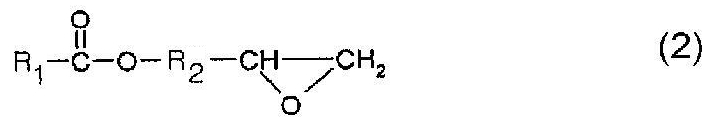

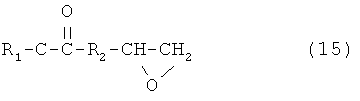

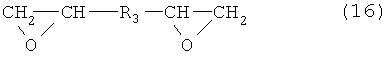

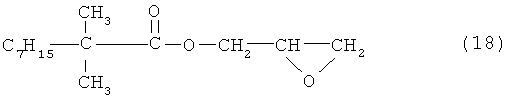

Предпочтительное эпоксисоединение по настоящему изобретению независимо представляет собой одно или несколько соединений, выбираемых из группы, состоящей из (i) соединения с приведенной ниже формулой 2, (ii) смеси соединений с приведенными ниже формулами 2 и 3 и (iii) продукта взаимодействия соединения с приведенной ниже формулой 4 с одним или несколькими соединениями из вышеупомянутых соединений (i) и (ii), но не ограничено ими.

[Формула 2]

где R1 представляет собой алкил C1-20, а R2 представляет собой алкил C1-5.

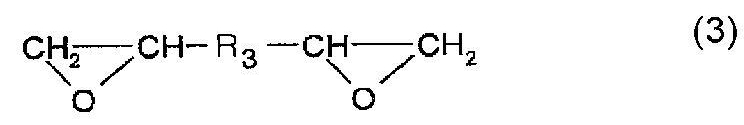

[Формула 3]

,

,

где R3 представляет собой простой фенольный эфир C17-35.

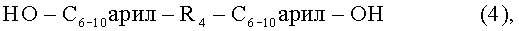

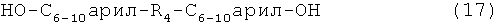

[Формула 4]

где R4 представляет собой алкил C1-8.

В вышеизложенном термин «арил» означает ароматическое кольцо, такое как фенильное или нафталиновое.

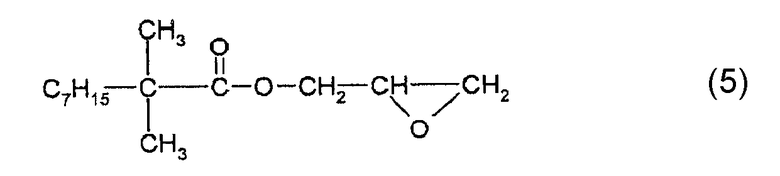

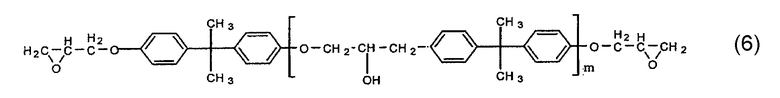

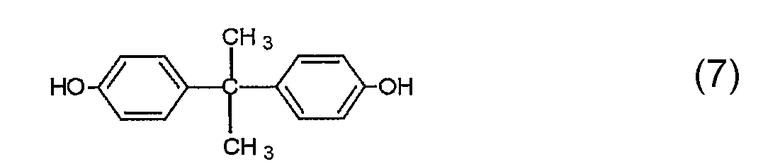

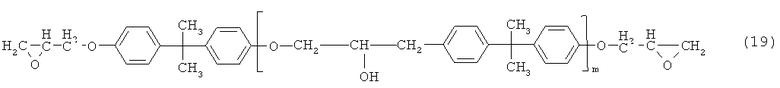

Более предпочтительно, чтобы соединения с формулами со 2-й по 4-ю представляли собой приведенные ниже соединения с формулами с 5-й по 7-ю, соответственно.

[Формула 5]

[Формула 6]

где m является целым числом от 0 до 6.

[Формула 7]

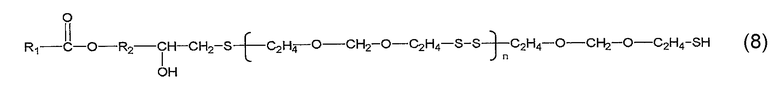

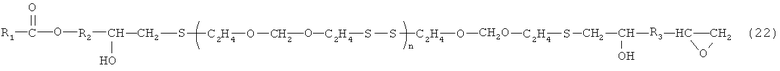

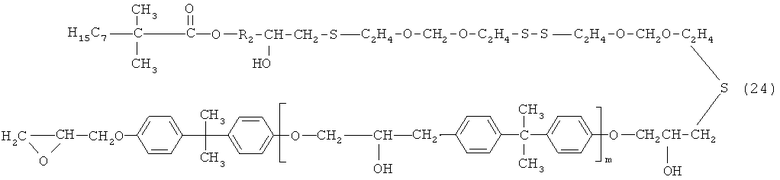

Предпочтительный продукт взаимодействия сернистого соединения с эпоксисоединением по настоящему изобретению включает в себя соединение с приведенными ниже формулами 8 или 9, но не ограничен ими.

[Формула 8]

,

,

где R1 представляет собой алкил C1-20, R2 представляет собой алкил C1-5, а n является целым числом от 0 до 50.

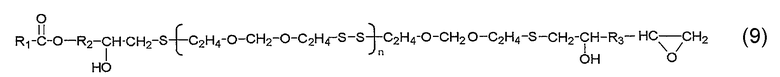

[Формула 9]

,

,

где R1 представляет собой алкил C1-20, R2 представляет собой алкил C1-5, R3 представляет собой простой фенольный эфир C17-35, а n является целым числом от 0 до 50.

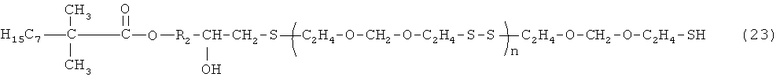

Более предпочтительный продукт взаимодействия сернистого соединения с эпоксисоединением по настоящему изобретению включает в себя соединение с приведенными ниже формулами 10 или 11.

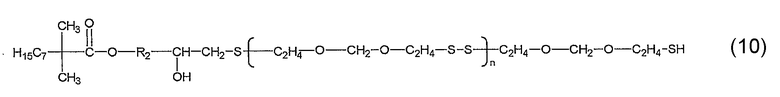

[Формула 10]

,

,

где R2 представляет собой алкил C1-5, а n является целым числом от 0 до 50.

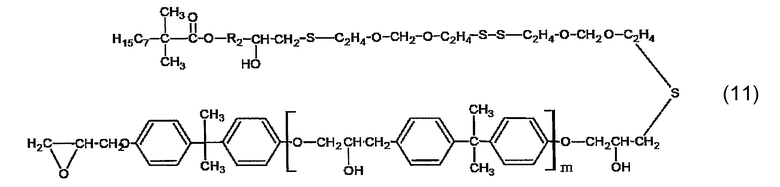

[Формула 11]

,

,

где R2 представляет собой алкил C1-5, а m является целым числом от 0 до 6.

В основной смоле каждое соединение с формулами с 8-й по 11-ю может присутствовать в виде соединения, независимо скомбинированного с другим сернистым соединением или эпоксисоединением.

Аминосоединение, взаимодействующее с эпоксисоединением, которое следует использовать в основной смоле для полимерной композиции, используемой для нанесения покрытий способом электроосаждения, хорошо известно в данной области техники. Предпочтительное аминосоединение по настоящему изобретению представляет собой одно или несколько соединений, независимо выбираемых из группы, состоящей из HO-R5-NH-R5-OH и (CH3)2N-R5-NH2, где каждый R5 независимо является алкилом С1-8, но не ограничено им(и).

Предпочтительно, чтобы содержание сернистого соединения, входящего в число соединений-компонентов, составляющих основную смолу, находилось в диапазоне от 10 до 30 вес.%, более желательно от 10 до 25 вес.%, а еще предпочтительнее от 10 до 20 вес.%, от массы основной смолы. В том случае, когда содержание сернистого соединения составляет менее 10 вес.%, улучшение гладкости, пластичности и устойчивости покрытия к коррозии может становиться недостаточным. В том случае, когда содержание сернистого соединения превышает 30 вес.%, из-за высокой вязкости реакционного продукта может существовать сложность в обращении. Предпочтительно, чтобы содержание эпоксисоединения составляло от 40 до 80 вес.%, более желательно от 50 до 80 вес.%, а еще предпочтительнее от 60 до 80 вес.%, от массы основной смолы. В том случае, когда содержание эпоксисоединения составляет менее 40 вес.%, качество отверждения покрытия и его устойчивость к коррозии могут понижаться из-за недостатка гидроксильных групп, которые необходимы для взаимодействия с выполняющей функцию сшивающего реагента смолой. В том случае, когда содержание эпоксисоединения превышает 80 вес.%, из-за высокой вязкости реакционного продукта может существовать сложность в обращении, а пластичность покрытия и его устойчивость к воздействию атмосферных условий также могут понижаться. Предпочтительно, чтобы содержание аминосоединения, входящего в число соединений-компонентов, составляющих основную смолу, находилось в диапазоне от 10 до 30 вес.%, более желательно от 10 до 25 вес.%, а еще предпочтительнее от 10 до 20 вес.%, от массы основной смолы. В том случае, когда содержание аминосоединения составляет менее 10 вес.%, качество отверждения покрытия и его устойчивость к коррозии могут понижаться из-за недостатка гидроксильных групп, которые необходимы для взаимодействия с выполняющей функцию сшивающего реагента смолой. В том случае, когда содержание аминосоединения превышает 30 вес.%, может существовать риск гелеобразования, поскольку вязкость может чрезмерно увеличиваться.

Предпочтительно, чтобы содержание продукта взаимодействия сернистого соединения с эпоксисоединением, входящего в число реакционных продуктов, содержащихся в основной смоле, составляло от 30 до 70 вес.%, более желательно от 30 до 50 вес.%, а еще предпочтительнее от 30 до 40 вес.%, от массы основной смолы. В том случае, когда содержание продукта взаимодействия сернистого соединения с эпоксисоединением составляет менее 30 вес.%, улучшение пластичности покрытия и его устойчивости к коррозии может оказаться недостаточным. В том случае, когда содержание продукта взаимодействия сернистого соединения с эпоксисоединением превышает 70 вес.%, из-за высокой вязкости реакционного продукта может существовать сложность в обращении. Предпочтительно, чтобы содержание продукта взаимодействия аминосоединения с эпоксисоединением составляло от 30 до 70 вес.%, более желательно от 50 до 70 вес.%, а еще предпочтительнее от 60 до 70 вес.%, от массы основной смолы. В том случае, когда содержание продукта взаимодействия аминосоединения с эпоксисоединением составляет менее 30 вес.%, улучшение гладкости, пластичности и устойчивости покрытия к коррозии может оказаться недостаточным. В том случае, когда содержание продукта взаимодействия аминосоединения с эпоксисоединением превышает 70 вес.%, реакционная устойчивость и устойчивость при хранении конечной смолы, используемой для нанесения покрытий способом электроосаждения, могут понижаться.

Содержание основной смолы, используемой в смоляной композиции, применяемой для нанесения покрытий способом катионного электроосаждения, по настоящему изобретению составляет от 30 до 80 вес. частей, предпочтительно от 50 до 75 вес., а более желательно от 60 до 70 вес.ч. В том случае, когда содержание основной смолы составляет менее 30 вес.ч., гладкость, пластичность и устойчивость к коррозии понижаются. В том случае, когда содержание основной смолы превышает 80 вес.ч., качество отверждения оказывается сомнительным.

Выполняющая функцию сшивающего реагента смола

Смолы, используемые для нанесения покрытий способом электроосаждения, как правило, включают в себя основную смолу и выполняющую функцию сшивающего реагента смолу, а также могут включать в себя катализатор отверждения. Выполняющая функцию сшивающего реагента смола взаимодействует с основной смолой и образует конечное покрытие. Более конкретно, изоцианатные группы, содержащиеся в выполняющей функцию сшивающего реагента смоле, взаимодействуют с содержащимися в основной смоле гидроксильными группами при заданной или более высокой температуре с образованием стабильного покрытия. Для предотвращения взаимодействия изоцианатной группы в выполняющей функцию сшивающего реагента смоле с гидроксильной группой основной смолы при более низкой температуре, чем заданная температура, в композиции, в которой смешаны выполняющая функцию сшивающего реагента смола и основная смола, используют выполняющую функцию сшивающего реагента смолу с изоцианатной структурой с блокированными функциональными группами и она совместно с компонентом основной смолы в результате реакции образования уретанов, протекающей при более высокой температуре, чем заданная температура, формирует покрытие, обеспечивая такие свойства, как хорошее качество отверждения, устойчивость к коррозии, устойчивость к воздействию воды и т.д.

Предпочтительно, чтобы выполняющая функцию сшивающего реагента смола, используемая в настоящем изобретении, содержала продукт взаимодействия получаемого из глицидилэфирамина полиольного соединения с полиизоцианатным соединением с блокированными функциональными группами, от 30 до 80 вес.ч. основной смолы, а синтезируемое из глицидилэфирамина полиольное соединение получали из продукта реакции Манниха фенольного соединения с аминосоединением и формалином.

Реакция Манниха представляет собой взаимодействие содержащего альдегидную группу соединения с являющимся первичным или вторичным амином соединением и фенольным соединением. Как хорошо известно, благодаря реакции Манниха, композицию, включающую в себя аминосоединение с активным атомом водорода, широко используют в качестве низкотемпературного отверждающего реагента для традиционных эпоксидных красок. Известно, что, если подобный продукт реакции Манниха, включающий в себя активный атом водорода от аминосоединения, добавляют к представляющему собой эпоксисоединение отверждающему реагенту, то получают хорошее качество отверждения при комнатной температуре и низкой температуре. В настоящем изобретении в отличие от традиционных продуктов реакции Манниха, применяемых в традиционных эпоксидных красках, предпочтительно используют соединение полиольного типа, получаемое из модифицированного в результате реакции Манниха глицидилэфирамина, содержащее реакционно-способные гидроксильные группы, которое получают в результате отщепления от продукта реакции Манниха активного атома водорода от аминосоединения, а также посредством дальнейшей реакции после осуществления реакции Манниха, и поэтому способного обладать различными структурами и возможностью применения на практике. По настоящему изобретению полиольное соединение, получаемое из глицидилэфирамина, добавляют к выполняющей функцию сшивающего реагента смоле смоляной композиции, используемой для нанесения покрытий методом электроосаждения, и проводят реакцию образования уретанов в результате взаимодействия с изоцианатными группами, приводящей к получению покрытия с хорошим качеством отверждения. Таким образом, настоящее изобретение может способствовать повышению устойчивости к коррозии.

Фенольное соединение, используемое в реакции Манниха, можно выбирать из группы, состоящей из крезола, бутилфенола, октилфенола, нонилфенола и фенола, предпочтительно из группы, состоящей из октилфенола, нонилфенола и фенола, а более желательно из группы, состоящей из нонилфенола и фенола, но оно не ограничено ими. Фенольное соединение можно использовать само по себе или в виде смеси двух соединений, выбираемых из вышеупомянутой группы. Предпочтительно, чтобы аминосоединение, используемое в реакции Манниха, представляло собой соединение, являющееся алифатическим или ароматическим аминосоединением, более желательно, выбираемым из группы, состоящей из этилендиамина, триметилендиамина, гексаметилендиамина, октаметилендиамина, диэтилентриамина, триэтилентетраамина, тетраэтиленпентаамина и метаксилендиамина. Аминосоединение можно использовать само по себе или в виде смеси двух или более соединений, выбираемых из вышеупомянутой группы.

Содержание фенольного соединения, используемого в реакции Манниха, составляет от 20 до 50 вес.%, предпочтительно от 25 до 45 вес.%, а более желательно от 30 до 40 вес.%, от массы продукта реакции Манниха. В том случае, когда содержание фенольного соединения составляет менее 20 вес.%, устойчивость к коррозии может понижаться. В том случае, когда содержание фенольного соединения превышает 50 вес.%, вязкость и степень отверждения могут чрезмерно повышаться. Содержание аминосоединения, используемого в реакции Манниха, составляет от 20 до 50 вес.%, предпочтительно от 25 до 45 вес.%, а более желательно от 30 до 40 вес.%, от массы продукта реакции Манниха. В том случае, когда содержание аминосоединения составляет менее 20 вес.%, непрореагировавшее вещество остается в продукте реакции и поэтому можно не получить покрытие с удовлетворительными свойствами. В том случае, когда содержание аминосоединения превышает 50 вес.%, образуются функциональные группы мочевины и поэтому в ходе реакции или после ее завершения могут возникать нерастворимые частицы. Содержание формалина, используемого в реакции Манниха, составляет от 15 до 45 вес.%, предпочтительно от 20 до 40 вес.%, а более желательно от 25 до 35 вес.%, от массы продукта реакции Манниха. В том случае, когда содержание формалина составляет менее 15 вес.%, в большом количестве может оставаться непрореагировавший амин. В том случае, когда содержание формалина превышает 45 вес.%, существует риск гелеобразования, поскольку вязкость может чрезмерно повышаться.

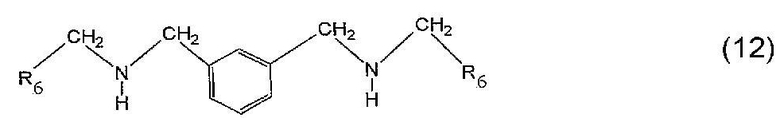

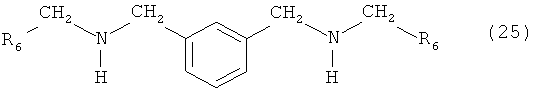

В зависимости от фенольного соединения и аминосоединения можно получать различные типы продукта реакции Манниха. Предпочтительные продукты реакции Манниха обладают структурой, представленной приведенной ниже формулой 12

[Формула 12]

,

,

где каждый из R6 независимо представляет собой фенольное соединение, предпочтительно крезол, бутилфенол, октилфенол, нонилфенол или фенол, но не ограничены ей.

Предпочтительно, чтобы полученное из глицидилэфирамина полиольное соединение, используемое в выполняющей функцию сшивающего реагента смоле, представляло собой продукт взаимодействия продукта реакции Манниха, гидроксилсодержащего аминосоединения и глицидилэфирного соединения. Предпочтительно, чтобы гидроксилсодержащее аминосоединение представляло собой гидроксилсодержащее алифатическое или ароматическое аминосоединение, более желательно, выбираемое из группы, состоящей из моноэтаноламина, диэтаноламина, моноизопропаноламина, диизопропаноламина, моноэтилэтаноламина и монометилэтаноламина, а еще предпочтительнее, выбираемое из группы, состоящей из этилэтаноламина и метилэтаноламина. Предпочтительно, чтобы глицидилэфирное соединение выбирали из группы, состоящей из простого фенилглицидилового эфира и простого бутилглицидилового эфира.

Содержание гидроксилсодержащего аминосоединения составляет от 8 до 30 вес.ч., предпочтительно от 11 до 27 вес.ч., а более желательно от 14 до 24 вес.ч., от 100 вес.ч. суммарной массы твердого вещества продукта реакции Манниха. В том случае, когда содержание гидроксилсодержащего аминосоединения составляет менее 8 вес.ч., количество реакционно-способных концевых гидроксильных групп является недостаточным и поэтому реакция отверждения в результате их взаимодействия с изоцианатными группами может не проходить полностью. В том случае, когда содержание гидроксилсодержащего аминосоединения превышает 30 вес.ч., устойчивость реакционного продукта может понижаться. Содержание глицидилэфирного соединения составляет от 40 до 70 вес.ч., предпочтительно от 44 до 64 вес.ч., а более желательно от 48 до 60 вес.ч., от 100 вес.ч. суммарной массы твердого вещества продукта реакции Манниха.

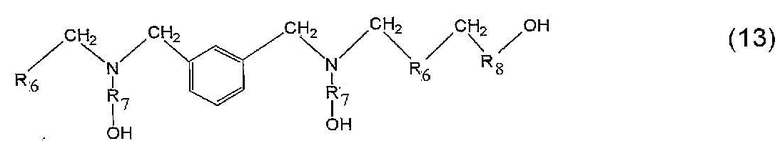

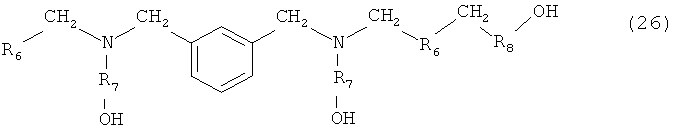

Предпочтительные синтезированные из глицидилэфирамина полиольные соединения, полученные из продукта реакции Манниха, пригодные в настоящем изобретении, обладают структурой, представленной приведенной ниже формулой 13

[Формула 13]

,

,

где каждый из R6 независимо представляет собой фенольное соединение, предпочтительно крезол, бутилфенол, октилфенол, нонилфенол или фенол, каждый из R7 независимо представляет собой глицидилэфирное соединение, предпочтительно простой бутилглицидиловый эфир или простой фенилглицидиловый эфир, а R8 представляет собой гидроксилсодержащее аминосоединение, предпочтительно моноэтаноламин, диэтаноламин, моноизопропаноламин, диизопропаноламин, моноэтилэтаноламин или монометилэтаноламин, но не ограничены ей.

Содержание полученного из глицидилэфирамина полиольного соединения, используемого в выполняющей функцию сшивающего реагента смоле, по настоящему изобретению составляет от 1 до 20 вес.%, предпочтительно от 1 до 10 вес.%, а более желательно от 1 до 5 вес.%, от массы выполняющей функцию сшивающего реагента смолы. В том случае, когда содержание полученного из глицидилэфирамина полиольного соединения составляет менее 1 вес.%, эффект улучшения качества отверждения является недостаточным. В том случае, когда содержание полученного из глицидилэфирамина полиольного соединения превышает 20 вес.%, внешний вид может ухудшаться из-за повышенной вязкости и быстрого начального отверждения.

Полиизоцианат с блокированными функциональными группами, который может взаимодействовать с полученным из глицидилэфирамина полиольным соединением, содержащим продукт реакции Манниха, по настоящему изобретению можно без ограничений выбирать из тех соединений, которые известны как пригодные для смоляных композиций, используемых при нанесении покрытий способом катионного электроосаждения. Предпочтительно, чтобы полиизоцианат с блокированными функциональными группами представлял собой продукт взаимодействия диизоцианатного соединения с гидроксилсодержащим акрилатным соединением или являющимся спиртом соединением, но не ограничен им. Содержание полиизоцианата с блокированными функциональными группами составляет от 80 до 99 вес.%, предпочтительно от 90 до 99 вес.%, а более желательно от 95 до 99 вес.%, от массы выполняющей функцию сшивающего реагента смолы. В том случае, когда содержание полиизоцианата с блокированными функциональными группами составляет менее 80 вес.%, может возникать осложнение, связанное с недоотверждением. В том случае, когда содержание полиизоцианата с блокированными функциональными группами превышает 99 вес.%, скорость отверждения повышается, но устойчивость к коррозии может понижаться.

Предпочтительно, чтобы диизоцианатное соединение представляло собой алифатическое или ароматическое диизоцианатное соединение, а более желательно, выбираемое из группы, состоящей из 2,4-толуолдиизоцианата, 2,6-толуолдиизоцианата, 4,4'-метиленбис(фенилдиизоцианат)а, тетраметилендиизоцианата и гексаметилендиизоцианата. Предпочтительно, чтобы гидроксилсодержащее акрилатное соединение представляло собой 2-гидроксиэтилметакрилат. Предпочтительно, чтобы являющееся спиртом соединение выбирали из группы, состоящей из простого монобутилового эфира этиленгликоля, простого монобутилового эфира диэтиленгликоля, триметилолпропана и пропиленгликоля.

Содержание выполняющей функцию сшивающего реагента смолы, используемой в смоляной композиции, применяемой для нанесения покрытий способом катионного электроосаждения, по настоящему изобретению составляет от 20 до 70 вес.ч., предпочтительно от 25 до 50 вес.ч., а более желательно от 30 до 40 вес.ч.. В том случае, когда содержание выполняющей функцию сшивающего реагента смолы составляет менее 20 вес.ч., температура отверждения повышается и из-за недоотверждения устойчивость к коррозии понижается. В том случае, когда содержание выполняющей функцию сшивающего реагента смолы превышает 70 вес.ч., внешний вид ухудшается из-за высокой плотности отверждения и из-за недостатка эпоксиингредиента в основном веществе устойчивость к коррозии понижается.

Выполняющая функцию катализатора отверждения смола

Предпочтительно, чтобы смоляная композиция, используемая для нанесения покрытий способом электроосаждения, по настоящему изобретению отдельно включала в себя выполняющую функцию катализатора отверждения смолу, содержащую катализатор отверждения. Известно, что в том случае, когда металл, используемый в качестве катализатора отверждения, независимо вводят в смолу, применяемую для получения покрытий способом электроосаждения, реакционная стабильность, стабильность при хранении, качество фильтрования и им подобные свойства смолы, используемой для нанесения покрытий способом электроосаждения, становятся хуже. Подобные проблемы ухудшения реакционной стабильности, стабильности при хранении, качества фильтрования и им подобных могут быть преодолены посредством независимого приготовления выполняющей функцию катализатора отверждения смолы, содержащей в качестве катализатора отверждения соль металла или хелат металла, и ее введении в смолу, применяемую при нанесении покрытий способом электроосаждения. Функция катализатора отверждения заключается в улучшении взаимодействия гидроксильных групп в основной смоле с изоцианатными группами в выполняющей функцию сшивающего реагента смоле. Катализатор отверждения можно подходящим образом выбирать для понижения температуры реакции.

Предпочтительно, чтобы смоляная композиция, используемая при нанесении покрытий способом катионного электроосаждения, по настоящему изобретению включала в себя выполняющую функцию катализатора отверждения смолу, содержащую металл, чтобы регулировать скорость отверждения. Металл, используемый для получения выполняющей функцию катализатора отверждения смолы, можно выбирать из группы, состоящей из циркония, цинка, кальция, свинца, олова, висмута, кобальта, титана, алюминия, хрома и бария, и металл может присутствовать в виде соли или хелата. Более предпочтительно, когда соль металла или хелат металла представляет собой гидроксид бария, фенолбариевую соль или фенолбариевый хелат. Еще предпочтительнее, чтобы выполняющая функцию катализатора отверждения смола, содержащая металл, содержала фенолбариевую соль или фенолбариевый хелат.

Содержание металла, используемого в выполняющей функцию катализатора отверждения смоле, составляет от 1 до 20 вес.%, предпочтительно от 3 до 15 вес.%, а более желательно от 5 до 10 вес.%, от массы выполняющей функцию катализатора отверждения смолы. В том случае, когда содержание металла составляет менее 1 вес.%, качество отверждения не является удовлетворительным. В том случае, когда содержание металла превышает 20 вес.%, скорость отверждения ставится слишком быстрой и внешний вид ухудшается.

Содержание выполняющей функцию катализатора отверждения смолы, содержащей металл, используемой в композиции, применяемой для нанесения покрытий способом катионного электроосаждения, по настоящему изобретению составляет от 0,1 вес.ч. до 10 вес.ч., предпочтительно от 0,1 вес.ч. до 7 вес.ч., а более желательно от 0,1 вес.ч. до 5 вес.ч., от 100 вес.ч. суммарного количества основной смолы и выполняющей функцию сшивающего реагента смолы. В том случае, когда содержание выполняющей функцию катализатора отверждения смолы, содержащей металл, составляет менее 0,1 вес.ч., температура, требуемая для взаимодействия гидроксильных групп основной смолы с изоцианатными группами выполняющей функцию сшивающего реагента смолы, повышается, приводя к увеличению стоимости из-за дополнительного расхода энергии. В том случае, когда содержание металла превышает 10 вес.ч., содержание катализатора отверждения становится выше, чем подходящее количество, требуемое для реакции, и поэтому из-за увеличения количества осадка катализатора отверждения при хранении смолы, используемой для нанесения покрытий способом электроосаждения, может возникать проблема, связанная со стабильностью при хранении.

Настоящее изобретение объяснено более подробно с помощью приведенных ниже примеров и сравнительных примеров. Однако приведенные ниже примеры предназначены только для иллюстрации настоящего изобретения и поэтому их не следует понимать как ограничивающие тем самым объем настоящего изобретения.

Пример 1

Синтезированное из глицидилэфирамина полиольное соединение, полученное из продукта реакции Манниха, получали из компонентов, указанных в Таблице 1, согласно описанному ниже способу.

Компоненты для получения синтезируемого из глицидилэфирамина полиольного соединения

В трехгорлую 2-х литровую колбу, снабженную термометром, холодильником и механической мешалкой, в количествах, приведенных в Таблице 1, помещали нонилфенол (А) и метаксилолдиамин (Б) и повышали температуру до 70°С. Туда же медленно, в течение 1 часа, добавляли формалин (В) и далее в течение 2 часов поддерживали температуру равной 95°С. Когда количество отогнанной при температуре 125°С воды (Г) доходило до 125 г, реакционную смесь охлаждали до температуры 90°С. Туда же вводили метилэтаноламин (Д) и простой бутилглицидиловый эфир (Е) и оставляли реакционную смесь на 2 часа. Реакционную смесь охлаждали до температуры 110°С и разбавляли метоксипропанолом (Ж) для прекращения реакции. Реакцию проводили осторожно, поскольку реакционная смесь обладала склонностью к вскипанию в ходе реакции. Полученный, как описано выше, продукт обладал содержанием твердого вещества, равным 70%.

Пример 2

Выполняющую функцию сшивающего реагента смолу, используемую в настоящем изобретении, получали из компонентов, указанных в Таблице 2, согласно описанному ниже способу.

Компоненты для получения выполняющей функцию сшивающего реагента смолы по настоящему изобретению

В трехгорлую 2-х литровую колбу, снабженную термометром, холодильником и механической мешалкой, в количествах, приведенных в Таблице 2, помещали диизоцианат (А) и метилизобутилкетон (Б) и повышали температуру до 45°С. Туда же медленно, по каплям в течение 2 часов, добавляли бутилцеллозольв (В), определяя содержание изоцианатных групп, и когда содержание изоцианатных групп составляло от 5,0 до 5,5%, в реактор вводили триметилолпропан (Г) и продукт реакции по Примеру 1 (Д). Температуру повышали до 80°С и поддерживали в течение 30 минут, измеряя содержание изоцианатных групп, и когда содержание изоцианатных групп становилось равным 0,2% или менее, реакцию прекращали. После прекращения реакции реакционную смесь охлаждали до температуры 80°С или ниже путем естественного охлаждения, разбавляя метоксипропанолом (Е) для окончания реакционного процесса. В ходе реакции температуру реакционной смеси контролировали, чтобы она оставалась равной 85°С или ниже. Полученная смола обладала содержанием твердого вещества, равным 85%.

Пример 3

Обычную выполняющую функцию сшивающего реагента смолу, используемую в настоящем изобретении, получали из компонентов, указанных в Таблице 3, согласно описанному ниже способу.

Компоненты для получения обычной выполняющей функцию сшивающего реагента смолы

В трехгорлую 2-х литровую колбу, снабженную термометром, холодильником и механической мешалкой, в количествах, приведенных в Таблице 3, помещали фенилдиизоцианат (А) и метилизобутилкетон (Б) и повышали температуру до 45°С. Туда же медленно, по каплям в течение 2 часов, добавляли бутилцеллозольв (В), определяя содержание изоцианатных групп, и когда содержание изоцианатных групп составляло от 5,0 до 5,5%, в реактор вводили триметилолпропан (Г). Температуру повышали до 80°С и поддерживали в течение 30 минут, измеряя содержание изоцианатных групп, и когда содержание изоцианатных групп становилось равным 0,2% или менее, реакцию прекращали. После прекращения реакции реакционную смесь охлаждали до температуры 80°С или ниже путем естественного охлаждения, разбавляя метоксипропанолом (Д) для окончания реакционного процесса. Полученная смола обладала содержанием твердого вещества, равным 85%.

Пример 4

Содержащую фенолбариевую соль смолу, используемую в качестве выполняющей функцию катализатора отверждения смолы, содержащей металл, получали из компонентов, указанных в Таблице 4, согласно описанному ниже способу.

Компоненты для получения содержащей фенолбариевую соль смолы

В трехгорлую 2-х литровую колбу, снабженную термометром, холодильником и механической мешалкой, в количествах, приведенных в Таблице 4, помещали фенол (А) и деионизованную воду (Б) и перемешивали в течение 30 минут. Вводили гидроксид бария (В) и температуру медленно повышали до 60°С и поддерживали ее в течение 4 часов, а затем реакционную смесь охлаждали до температуры 30°С или ниже. Добавляли молочную кислоту (Г) и оставляли реакционную смесь на 1 час, а потом реакцию прекращали. Полученная смола обладала содержанием твердого вещества, равным 20 %.

Пример 5

Продукт взаимодействия основной смолы, содержащей продукт взаимодействия сернистого соединения с эпоксисоединением, с обычной выполняющей функцию сшивающего реагента смолой, получали из компонентов, указанных в Таблице 5, согласно описанному ниже способу.

Компоненты для получения продукта взаимодействия

2)THIOKOL LP (фирма TORAY CHEMICALS Co., Ltd.)

3)Жидкая эпоксидная смола типа Бисфенол А (Молекулярная масса: 380, фирма Kukdo Chemical Co., Ltd.)

В 5-ти литровую колбу разделительного типа, снабженную механической мешалкой, холодильником, нагревателем и термометром, в количествах, приведенных в Таблице 5, помещали CARDURA E-10P (А) и сульфид (Б) и температуру поддерживали равной 80°С в течение 1 часа. Затем добавляли YD-128 (В), бисфенол А (Г) и метоксипропанол (Д) и температуру повышали до 125°С и поддерживали равной 125°С в течение 1 часа. Потом реакционную смесь охлаждали до температуры 110°С. При температуре 110°С вводили диэтаноламин (Е) и реакционную смесь оставляли на 30 минут. Реакционную смесь выдерживали при температуре 125°С в течение 1 часа, а затем охлаждали до температуры 110°С. При температуре 110°С добавляли продукт реакции по Примеру 3 (Ж) и реакционную смесь оставляли на 30 минут. При охлаждении реакционной смеси путем введения муравьиной кислоты (З) и деионизованной воды (И) и перемешивания медленно, в течение 3 часов, добавляли деионизованную воду (К) для диспергирования реакционной смеси в воде. В ходе стадии диспергирования реакционную смесь охлаждали до температуры 50°С или ниже путем введения время от времени охлаждающей воды, поскольку при нахождении водной дисперсии в течение длительного промежутка времени при температуре выше 50°С ее устойчивость понижается. По завершении стадии диспергирования для удаления пузырьков воздуха из реакционной смеси в течение 10 минут вводили азот и оставляли реакционную смесь на 2 часа. При вышеописанном способе, поскольку теплота экзотермической реакции после добавления амина выделялась интенсивно, повышение температуры контролировали с учетом подобного самопроизвольного выделения теплоты. Полученный, как описано выше, продукт обладал содержанием твердого вещества, равным 36%.

Пример 6

Смоляную композицию, используемую для нанесения покрытий способом катионного электроосаждения, включающую в себя обычную основную смолу и выполняющую функцию сшивающего реагента смолу, содержащую полученный из глицидилэфирамина полиол, синтезируемый из продукта реакции Манниха, получали из компонентов, указанных в Таблице 6, согласно описанному ниже способу.

Компоненты для получения композиции, используемой для нанесения покрытий способом катионного электроосаждения

2)Пропиленгликоль (Молекулярная масса: 1000, фирма Korea Polyol Co., Ltd.)

В 5-ти литровую колбу разделительного типа, снабженную механической мешалкой, холодильником, нагревателем и термометром, в количествах, приведенных в Таблице 6, помещали YD-128 (А) и PPG1000 (Б) и температуру поддерживали равной 140°С в течение 3 часов. Затем добавляли бисфенол А (В) и метоксипропанол (Г) и температуру поддерживали равной 125°С в течение 2 часов. Потом реакционную смесь охлаждали до температуры 110°С. При температуре 110°С вводили диэтаноламин (Д) и реакционную смесь оставляли на 30 минут и добавляли продукт реакции по Примеру 2 (Е). При охлаждении реакционной смеси до температуры 110°С или ниже, вводили муравьиную кислоту (Ж) и деионизованную воду (З) и перемешивали. При дальнейшем охлаждении реакционной смеси медленно, в течение 3 часов, добавляли деионизованную воду (И) для диспергирования реакционной смеси в воде. В ходе стадии диспергирования реакционную смесь охлаждали до температуры 50°С или ниже путем введения время от времени охлаждающей воды, поскольку при нахождении водной дисперсии в течение длительного промежутка времени при температуре выше 50°С ее устойчивость понижается. По завершении стадии диспергирования для удаления пузырьков воздуха из реакционной смеси в течение 10 минут вводили азот и оставляли реакционную смесь на 2 часа. При вышеописанном способе, поскольку теплота экзотермической реакции после добавления амина выделялась интенсивно, повышение температуры контролировали с учетом подобного самопроизвольного выделения теплоты. Полученная смола обладала содержанием твердого вещества, равным 36%.

Пример 7

Смоляную композицию, используемую для нанесения покрытий способом катионного электроосаждения, включающую в себя основную смолу, содержащую продукт взаимодействия сернистого соединения с эпоксисоединением, и выполняющую функцию сшивающего реагента смолу, содержащую полученный из глицидилэфирамина полиол, синтезируемый из продукта реакции Манниха, получали из компонентов, указанных в Таблице 7, согласно описанному ниже способу.

Компоненты для получения смоляной композиции, используемой для нанесения покрытий способом катионного электроосаждения

2)THIOPLAST (фирма AKZO NOBEL Co., Ltd.)

3)Жидкая эпоксидная смола типа Бисфенол А (Молекулярная масса: 380, фирма Kukdo Chemical Co., Ltd.)

В 5-ти литровую колбу разделительного типа, снабженную механической мешалкой, холодильником, нагревателем и термометром, в количествах, приведенных в Таблице 7, помещали CARDURA E-10P (А) и сульфид (Б) и температуру поддерживали равной 80°С в течение 1 часа. Затем добавляли YD-128 (В), бисфенол А (Г) и метоксипропанол (Д) и температуру повышали до 125°С и поддерживали равной 125°С в течение 1 часа. Потом реакционную смесь охлаждали до температуры 110°С. При температуре 110°С вводили диэтаноламин (Е) и реакционную смесь оставляли на 30 минут. Реакционную смесь выдерживали при температуре 125°С в течение 1 часа, а затем охлаждали до температуры 110°С. При температуре 110°С добавляли продукт реакции по Примеру 2 (Ж) и реакционную смесь оставляли на 30 минут. При охлаждении реакционной смеси путем введения муравьиной кислоты (З) и деионизованной воды (И) и перемешивания, медленно, в течение 3 часов, добавляли деионизованную воду (К) для диспергирования реакционной смеси в воде. В ходе стадии диспергирования реакционную смесь охлаждали до температуры 50°С или ниже путем введения время от времени охлаждающей воды, поскольку при нахождении водной дисперсии в течение длительного промежутка времени при температуре выше 50°С ее устойчивость понижается. При вышеописанном способе, поскольку теплота экзотермической реакции после добавления амина выделялась интенсивно, повышение температуры контролировали с учетом подобного самопроизвольного выделения теплоты. Полученная смола обладала содержанием твердого вещества, равным 36%.

Пример 8

Смоляную композицию, используемую для нанесения покрытий способом катионного электроосаждения, включающую в себя основную смолу, содержащую продукт взаимодействия сернистого соединения с эпоксисоединением, и смолу по Примеру 4, содержащую фенолбариевую соль, в качестве выполняющей функцию катализатора отверждения смолы, получали из компонентов, указанных в Таблице 8, согласно описанному ниже способу.

Компоненты для получения смоляной композиции, используемой для нанесения покрытий способом катионного электроосаждения

2)THIOPLAST (фирма AKZO NOBEL Co., Ltd.)

3)Жидкая эпоксидная смола типа Бисфенол А (Молекулярная масса: 380, фирма Kukdo Chemical Co., Ltd.)

В 5-ти литровую колбу разделительного типа, снабженную механической мешалкой, холодильником, нагревателем и термометром, в количествах, приведенных в Таблице 8, помещали CARDURA E-10P (А) и сульфид (Б) и температуру поддерживали равной 80°С в течение 1 часа. Затем добавляли YD-128 (В), бисфенол А (Г) и метоксипропанол (Д) и температуру повышали до 125°С и поддерживали равной 125°С в течение 1 часа. Потом реакционную смесь охлаждали до температуры 110°С. При температуре 110°С вводили диэтаноламин (Е) и реакционную смесь оставляли на 30 минут. Реакционную смесь выдерживали при температуре 125°С в течение 1 часа, а затем охлаждали до температуры 110°С. При температуре 110°С добавляли продукт реакции по Примеру 3 (Ж) и реакционную смесь оставляли на 30 минут. При охлаждении реакционной смеси путем введения муравьиной кислоты (З) и деионизованной воды (И) и перемешивания, добавляли продукт реакции по Примеру 4 (К) и медленно, в течение 3 часов, деионизованную воду (Л) для диспергирования реакционной смеси в воде. В ходе стадии диспергирования реакционную смесь охлаждали до температуры 50°С или ниже путем введения время от времени охлаждающей воды, поскольку при нахождении водной дисперсии в течение длительного промежутка времени при температуре выше 50°С ее устойчивость понижается. При вышеописанном способе, поскольку теплота экзотермической реакции после добавления амина выделялась интенсивно, повышение температуры контролировали с учетом подобного самопроизвольного выделения теплоты. Полученная смола обладала содержанием твердого вещества, равным 36%.

Пример 9

Смоляную композицию, используемую для нанесения покрытий способом катионного электроосаждения, включающую в себя основную смолу, содержащую продукт взаимодействия сернистого соединения с эпоксисоединением, выполняющую функцию сшивающего реагента смолу по Примеру 2, содержащую полученный из глицидилэфирамина полиол, синтезируемый из продукта реакции Манниха, и смолу, содержащую фенолбариевую соль по Примеру 4, в качестве выполняющей функцию катализатора отверждения смолы, получали из компонентов, указанных в Таблице 9, согласно описанному ниже способу.

Компоненты для получения смоляной композиции, используемой для нанесения покрытий способом катионного электроосаждения

2)THIOKOL LP (фирма TORAY CHEMICALS Co., Ltd.)

3)Жидкая эпоксидная смола типа Бисфенол А (Молекулярная масса: 380, фирма Kukdo Chemical Co., Ltd.)

В 5-ти литровую колбу разделительного типа, снабженную механической мешалкой, холодильником, нагревателем и термометром, в количествах, приведенных в Таблице 9, помещали CARDURA E-10P (А) и сульфид (Б) и температуру поддерживали равной 80°С в течение 1 часа. Затем добавляли YD-128 (В), бисфенол А (Г) и метоксипропанол (Д) и температуру повышали до 125°С и поддерживали равной 125°С в течение 1 часа. Потом реакционную смесь охлаждали до температуры 110°С. При температуре 110°С вводили диэтаноламин (Е) и реакционную смесь оставляли на 30 минут. Реакционную смесь выдерживали при температуре 125°С в течение 1 часа, а затем охлаждали до температуры 110°С. При температуре 110°С добавляли продукт реакции по Примеру 2 (Ж) и реакционную смесь оставляли на течение 30 минут. При охлаждении реакционной смеси путем добавления муравьиной кислоты (З) и деионизованной воды (И) и перемешивания, вводили продукт реакции по Примеру 4 (К) и медленно, в течение 3 часов, деионизованную воду (К) для диспергирования реакционной смеси в воде. В ходе стадии диспергирования реакционную смесь охлаждали до температуры 50°С или ниже путем введения время от времени охлаждающей воды, поскольку при нахождении водной дисперсии в течение длительного промежутка времени при температуре выше 50°С ее устойчивость понижается. При вышеописанном способе, поскольку теплота экзотермической реакции после добавления амина выделялась интенсивно, повышение температуры контролировали с учетом подобного самопроизвольного выделения теплоты. Полученная смола обладала содержанием твердого вещества, равным 36%.

Сравнительный Пример 1

В целях сравнения с настоящим изобретением продукт взаимодействия обычной основной смолы с обычной выполняющей функцию сшивающего реагента смолой получали из компонентов, указанных в Таблице 10, согласно описанному ниже способу.

Компоненты для получения продукта взаимодействия

2)Пропиленгликоль (Молекулярная масса: 1000, фирма Korea Polyol Co., Ltd.)

В 5-ти литровую колбу разделительного типа, снабженную механической мешалкой, холодильником, нагревателем и термометром, в количествах, приведенных в Таблице 10, помещали YD-128 (А) и PPG1000 (Б) и температуру поддерживали равной 140°С в течение 3 часов. Затем добавляли бисфенол А (В) и метоксипропанол (Г) и температуру поддерживали равной 125°С в течение 2 часов. Потом реакционную смесь охлаждали до температуры 110°С. При температуре 110°С вводили диэтаноламин (Д) и реакционную смесь оставляли на 30 минут. Затем реакционную смесь выдерживали при температуре 125°С в течение 1 часа и охлаждали до температуры 110°С. При температуре 110°С с помощью вдувания воздуха добавляли продукт реакции по Примеру 3 (Е). При охлаждении реакционной смеси до температуры 110°С или ниже вводили муравьиную кислоту (Ж) и деионизованную воду (З) и перемешивали. При дальнейшем охлаждении реакционной смеси медленно, в течение 3 часов, добавляли деионизованную воду (И) для диспергирования реакционной смеси в воде. В ходе стадии диспергирования реакционную смесь охлаждали до температуры 50°С или ниже путем введения время от времени охлаждающей воды, поскольку при нахождении водной дисперсии в течение длительного промежутка времени при температуре выше 50°С ее устойчивость понижается. По завершении стадии диспергирования для удаления пузырьков воздуха из реакционной смеси в течение 10 минут вводили азот и оставляли реакционную смесь на 2 часа. При вышеописанном способе, поскольку теплота экзотермической реакции после добавления амина выделялась интенсивно, повышение температуры контролировали с учетом подобного самопроизвольного выделения теплоты. Полученная смола обладала содержанием твердого вещества, равным 36%.

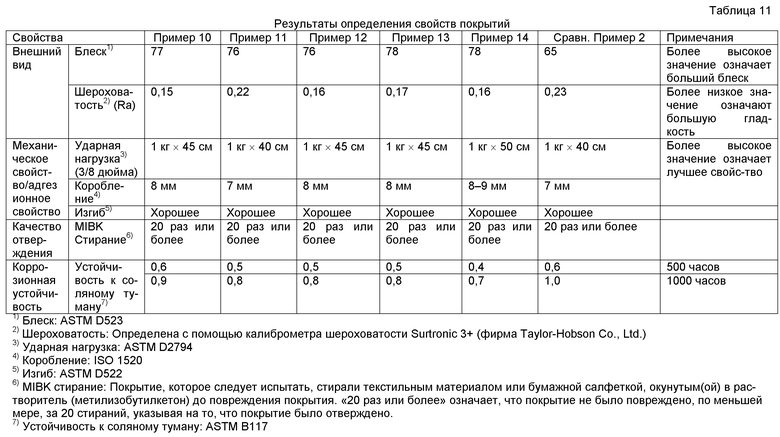

Примеры с 10 по 14 и Сравнительный Пример 2

В случае Примеров с 10-й по 14-й и Сравнительного Примера 2, каждую смоляную композицию, используемую для нанесения покрытий способом катионного электроосаждения, получали гомогенным смешением в течение 24 часов полученной по Примерам с 5-го по 9-й и Сравнительному Примеру 1, соответственно, смолы, применяемой для нанесения покрытий способом катионного электроосаждения, с представляющей собой пигментную пасту композицией в соотношении, находящемся в диапазоне от 4 до 1.

Представляющую собой пигментную пасту композицию, используемую при приготовлении смоляных композиций, применяемых для нанесения покрытий способом катионного электроосаждения, получали согласно процессу, описанному ниже.

В 3-х литровую стеклянную колбу помещали 680 вес.ч. YD-128, представляющего собой жидкую эпоксидную смолу, 290 вес.ч. бисфенола А, 89 вес.ч. диметилэтаноламина, а также 260 вес.ч. полиметиленполифенилизоцианата и проводили реакцию при 150°С в течение 2 часов. Затем при температуре 60°С или ниже вводили 80 вес.ч. уксусной кислоты и разбавляли реакционную смесь 300 вес.ч. деионизованной воды для получения смолы для диспергирования пигмента. К 260 вес.ч. полученной смолы для диспергирования пигмента добавляли 450 вес.ч. деионизованной воды и туда же при перемешивании вводили 270 вес.ч. диоксида титана, 74 вес.ч. силиката алюминия, 24 вес.ч. углеродной сажи и 16 вес.ч. оксида дибутилолова. Данную смесь перемешивали с помощью высокоскоростой мешалки для получения представляющей собой пигментную пасту композиции.

Контрольный Пример

Покрытия, наносимые способом электроосаждения, получали при подаваемом на 2 минуты постоянном напряжении 300 В на холодном листе валковой стали (90 мм×200 мм), поверхность которого обрабатывали реагентом для обработки поверхностей на основе цинкфосфата, используя покрывающие композиции, наносимые способом катионного электроосаждения, по Примерам с 10-го по 14-ый и Сравнительному Примеру 2, соответственно. Полученное покрытие промывали водой и прогревали в печи при температуре 160°С в течение 20 минут для формирования покрытия однородной толщины. Полученное покрытие, наносимое способом электроосаждения, подвергали испытаниям, и результаты испытаний свойств покрытия представлены в Таблице 11.

Как показано в Таблице 11, наносимые способом катионного электроосаждения краски, содержащие водную дисперсию смолы, согласно настоящему изобретению проявляли улучшенные характеристики покрытия по сравнению с таковыми из Сравнительного Примера 2, который представляет собой традиционный способ. В случае параметров измерения, проведенных с целью определения гладкости покрытия, более высокое значение блеска и более низкое значение Ra означают лучшую гладкость покрытия. В Таблице 11 значения блеска из Примеров с 10-го по 14-й больше тех, которые получены в Сравнительном Примере 2, а значения шероховатости из Примеров с 10-го по 14-й меньше тех, которые получены в Сравнительном Примере 2, означая, что гладкость покрытия по настоящему изобретению в общем и целом лучше, чем для традиционного покрытия.

Определенные значения ударной нагрузки и коробления указывают на пластичность покрытия. Более высокие значения ударной нагрузки и коробления означают лучшую пластичность покрытия. Определенные значения ударной нагрузки и коробления по Примерам 10 и с 12-го по 14-й превышают те, которые приведены в Сравнительном Примере 2, означая, что пластичность покрытия по настоящему изобретению в общем и целом лучше, чем для традиционного покрытия.

Величина MIBK стирания указывает на качество отверждения покрытия. Было подтверждено, что покрытия по Примерам с 10-го по 14-й и Сравнительному Примеру 2 проявляли одинаковое качество отверждения.

Устойчивость к коррозии оценивали, используя испытание на соляной туман. Более низкое значение результата испытания на соляной туман означает лучшую устойчивость к коррозии. Как показано в Таблице 11, в Примерах с 10-го по 14-й устойчивость к коррозии была лучше, чем устойчивость к коррозии в Сравнительном Примере 2. Таким образом, было подтверждено, что покрытие, образованное смоляной композицией, используемой при нанесении покрытий способом катионного электроосаждения, по настоящему изобретению обладает лучшей гладкостью, устойчивостью к коррозии и пластичностью по сравнению с покрытием, образованным традиционной смоляной композицией, используемой для нанесения покрытий способом электроосаждения.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Настоящее изобретение относится к высокофункциональной смоляной композиции, используемой для нанесения покрытий способом катионного электроосаждения, с повышенной гладкостью, устойчивостью к коррозии и пластичностью. Композиция по настоящему изобретению, которая включает в себя основную смолу, содержащую продукт взаимодействия сернистого соединения с эпоксисоединением в дополнение к традиционному эпоксиаминовому реакционному продукту, и предпочтительно включает в себя более того выполняющую функцию сшивающего реагента смолу, содержащую продукт взаимодействия получаемого из глицидилэфирамина полиольного соединения, синтезируемого из продукта реакции Манниха, с полиизоцианатным соединением с блокированными функциональными группами или выполняющую функцию катализатора отверждению смолу, содержащую металл, может обеспечивать повышенную гладкость, устойчивость к коррозии и пластичность покрытия по сравнению с традиционной смоляной композицией, используемой для нанесения покрытий способом катионного электроосаждения.

Изобретение относится к композиции для покрытий, которые наносят катионным электроосаждением. Композиция включает от 30 до 80 вес.ч. смолы, содержащей продукт взаимодействия сернистого соединения с эпоксисоединением, продукт взаимодействия аминосоединения и эпоксисоединения и от 20 до 70 вес.ч. сшивающего реагента. Композиция обладает хорошей гладкостью, антикоррозионной устойчивостью и пластичностью при нанесении на автомобильные каркасы и детали различных стальных конструкций. 14 з.п. ф-лы, 11 табл.

1. Смоляная композиция, используемая для нанесения покрытий способом катионного электроосаждения, включающая в себя от 30 до 80 вес.ч. основной смолы, содержащей продукт взаимодействия сернистого соединения с эпоксисоединением и продукт взаимодействия аминосоединения с эпоксисоединением, а также от 20 до 70 вес.ч. выполняющей функцию сшивающего реагента смолы, в которой сернистое соединение представляет собой одно или несколько соединений, выбираемых из группы, состоящей из соединений формулы 1

[Формула 1]

где n является целым числом от 0 до 50;

каждое эпоксисоединение обладает молекулярной массой от 180 до 2000 и представляет собой независимо одно или несколько соединений, выбираемых из группы, состоящей из (i) соединения формулы 2, (ii) смеси соединений формул 2 и 3, а также (iii) продукта взаимодействия соединения формулы 4 с одним или несколькими из упомянутых выше (i) и (ii):

[Формула 2]

где R1 представляет собой алкил С1-20, a R2 представляет собой алкил C1-5,

[Формула 3]

где R3 представляет собой простой фенольный эфир C17-35,

[Формула 4]

где R4 представляет собой алкил C1-8;

выполняющая функцию сшивающего реагента смола содержит продукт взаимодействия полученного из глицидилэфирамина полиольного соединения с полиизоцианатным соединением с блокированными функциональными группами, где полученное из глицидилэфирамина полиольное соединение синтезируют из продукта реакции Манниха фенольного соединения, аминосоединения и формалина.

2. Композиция по п.1, в которой соединения формул 2-4 обладают приведенными формулами 5-7 соответственно:

[Формула 5]

[Формула 6]

где m является целым числом от 0 до 6,

[Формула 7]

3. Композиция по п.1, в которой продукт взаимодействия сернистого соединения с эпоксисоединением включает в себя соединение формулы 8 или 9:

[Формула 8]

где R1 представляет собой алкил C1-20, R2 представляет собой алкил C1-5, a n является целым числом от 0 до 50,

[Формула 9]

где R1 представляет собой алкил C1-20, R2 представляет собой алкил C1-5, R3 представляет собой простой фенольный эфир С17-35, а n является целым числом от 0 до 50.

4. Композиция по п.1, в которой продукт взаимодействия сернистого соединения с эпоксисоединением включает в себя соединение формулы 10 или 11:

[Формула 10]

где R2 представляет собой алкил C1-5, а n является целым числом от 0 до 50,

[Формула 11]

где R2 представляет собой алкил С1-5, a m является целым числом от 0 до 6.

5. Композиция по п.1, в которой аминосоединение представляет собой одно или несколько соединений, независимо выбираемых из группы, состоящей из HO-R5-NH-R5-OH и (СН3)2N-R5-NH2, где каждый R5 независимо представляет собой алкил C1-8.

6. Композиция по п.1, в которой содержание продукта взаимодействия сернистого соединения с эпоксисоединением составляет от 30 до 70% от массы основной смолы, а содержание продукта взаимодействия аминосоединения с эпоксисоединением составляет от 30 до 70% от массы основной смолы.

7. Композиция по п.1, в которой фенольное соединение представляет собой одно или два соединения, выбираемое(ые) из группы, состоящей из крезола, бутилфенола, октилфенола, нонилфенола и фенола, а аминосоединение представляет собой одно, или два, или более соединений, выбираемых из группы, состоящей из этилендиамина, триметилендиамина, гексаметилендиамина, октаметилендиамина, диэтилентриамина, триэтилентетраамина, тетраэтиленпентамина и метаксилендиамина.

8. Композиция по п.1, в которой продукт реакции Манниха представляет собой соединение формулы 12

[Формула 12]

где каждый R6 независимо представляет собой фенольное соединение.

9. Композиция по п.1, в которой полученное из глицидилэфирамина полиольное соединение представляет собой соединение приведенной формулы 13 как продукт взаимодействия продукта реакции Манниха, гидроксилсодержащего аминосоединения и глицидилэфирного соединения, а содержание полученного из глицидилэфирамина полиольного соединения составляет от 1 до 20% от массы выполняющей функцию сшивающего реагента смолы:

[Формула 13]

где каждый R6 независимо представляет собой фенольное соединение, каждый R7 независимо представляет собой глицидилэфирное соединение, a R8 представляет собой гидроксилсодержащее аминосоединение.

10. Композиция по п.9, в которой гидроксилсодержащее аминосоединение выбирают из группы, состоящей из моноэтаноламина, диэтаноламина, моноизопропаноламина, диизопропаноламина, моноэтилэтаноламина и монометилэтаноламина, а глицидилэфирное соединение выбирают из группы, состоящей из простого фенилглицидилового эфира и простого бутилглицидилового эфира.

11. Композиция по п.1, в которой полиизоцианатное соединение с блокированными функциональными группами представляет собой продукт взаимодействия диизоционатного соединения с гидроксилсодержащим акрилатным соединением или соединением-спиртом и содержание полиизоционатного соединения составляет от 80 до 99% от массы выполняющей функцию сшивающего реагента смолы.

12. Композиция по п.11, в которой диизоцианатное соединение выбирают из группы, состоящей из 2,4-толуолдиизоцианата, 2,6-толуолдиизоцианата, 4,4'-метиленбис(фенилдиизоцианат)а, тетраметилендиизоцианата и гексаметилендиизоцианата, гидроксилсодержащее акрилатное соединение представляет собой 2-гидроксиэтилметакрилат, а являющееся спиртом соединение выбирают из группы, состоящей из простого монобутилового эфира этиленгликоля, простого монобутилового эфира диэтиленгликоля, триметилолпропана и пропиленгликоля.

13. Композиция по п.1, дополнительно содержащая от 0,1 до 10 вес.ч. выполняющей функцию катализатора отверждения смолы, содержащей металл, на 100 вес.ч. суммарной массы основной смолы и выполняющей функцию сшивающего реагента смолы.

14. Композиция по п.13, в которой металл выбирают из группы, состоящей из циркония, цинка, кальция, свинца, олова, висмута, кобальта, титана, алюминия, хрома и бария и металл присутствует в виде соли или хелата.

15. Композиция по п.14, в которой выполняющая функцию катализатора отверждения смола, содержащая металл, содержит фенолбариевую соль или фенолбариевый хелат.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| JP 2002356646 A, 13.12.2002 | |||

| Композиция для получения защитных покрытий катодным электроосаждением | 1989 |

|

SU1721068A1 |

Авторы

Даты

2011-04-27—Публикация

2007-12-28—Подача