Притязание на приоритет

Настоящая заявка основана на предварительной заявке Соединенных Штатов Америки №61/45978, озаглавленной «Способ селективного извлечения ацетиленов из газовых потоков», поданной 22 декабря 2010 года, приоритет которой испрашивается настоящим и существо которой введено в настоящий документ в порядке ссылки.

Область техники, к которой относится изобретение

Настоящее изобретение частично относится к способу и катализатору для селективного извлечения ацетиленовых примесей и карбонильных примесей из потоков газообразных углеводородов.

Предшествующий уровень техники

Настоящее изобретение относится к способу и катализатору для применения в нем при селективном извлечении ацетиленовых и карбонильных примесей, особенно ацетиленовых примесей, из газовых потоков без существенного ухудшения степени извлечения желательных углеводородов. Способ и катализатор по настоящему изобретению особенно пригодны для использования при извлечении ацетиленовых примесей из газовых потоков органических соединений.

Термины «ацетилены» или «ацетиленовые примеси» использованы в настоящем документе взаимозаменяемо для обозначения ацетилена, винилацетилена, метилацетилена, этилацетилена и т.п. Данные соединения часто встречаются как примеси в потоках различных органических продуктов. Например, окислительная или неокислительная дегидрогенизация С4-С8 углеводородов, содержащих, по меньшей мере, одну

группировку, с получением соответствующих углеводородов с ненасыщенностью этиленового типа сопровождается образованием небольших количеств ацетиленов. Этилен, использованный в целях полимеризации, требует почти полного извлечения ацетиленов.

Таким образом, значительные усилия были направлены на разработку методов извлечения ацетиленов из органических потоков, особенно С2-С8 парафиновых и олефиновых углеводородов. Было использовано два подхода: (1) физический, предусматривающий перегонки, экстракции, экстракционную перегонку и различные комбинации физических процессов, и (2) каталитический, в предыдущем процессе, если концентрация ацетиленовых примесей является высокой, она может достичь опасных уровней, при которых может произойти детонация. Таким образом, каталитические подходы, в целом, оказались предпочтительными.

Некоторые каталитические подходы в уровне предложены в патентах Соединенных Штатов №№3476824, 34728412, 4009126, 4075256, 4083887, 4513159, 4658080 и публикации патентной заявки Соединенных Штатов № US 2004/0122275. Некоторые из каталитических способов включают гидрогенизацию ацетиленовых примесей обратно до алкенов и алканов. Однако данный подход может привести к некоторой потере желательных алкенов и алкадиенов.

Таким образом, было бы предпочтительно разработать способ селективного извлечения большинства ацетиленовых примесей (например, по меньшей мере, 80%, предпочтительно, по меньшей мере, 95%) из газового потока без существенного ухудшения степени извлечения моноолефинов и диолефинов, особенно желательных диолефинов. Было бы предпочтительно извлекать данным способом, по меньшей мере, 95% желательных диолефинов.

Краткое изложение сущности изобретения

Настоящее изобретение относится частично к катализатору и способу селективного извлечения ацетиленовых примесей в газовом потоке. Газовый поток содержит другие углеводороды, в частности С2-С9 ненасыщенные углеводородные моноолефины и диолефины, которые могут быть основными или желательными продуктами в потоке. Предпочтительные углеводородные моноолефины и диолефины будут содержать от 2 до 8 атомов углерода и более предпочтительно от 4 до 6 или 8 атомов углерода. Настоящий способ обычно обеспечивает удаление ацетиленовых примесей менее чем до 10 млн. ч. и еще более предпочтительно до менее чем 5 млн. ч. Способ особенно пригоден для удаления ацетиленовых примесей и извлечения большинства диолефинов. Способ по изобретению является аналогичным образом эффективным для удаления оксигенатов, таких как альдегиды, которые могут содержаться в потоке.

В другом аспекте изобретение относится к катализатору, не содержащему цинка, для селективного удаления ацетиленовых примесей из углеводородного потока, названный катализатор предпочтительно включает оксиды, карбонаты и/или гидроксиды Ва, Ni, Na и Fe, где названный Ва содержится в количестве приблизительно 0,25-20 мас.% по сухому остатку катализатора, Na содержится в количестве приблизительно 0,25-40 мас.% по сухому остатку названного катализатора, а остальную часть каталитического металла предпочтительно составляет Fe. Цинксодержащие компоненты катализатора оказываются дорогими и/или трудны при переработке, и их отсутствие, соответственно, является чрезвычайно желательным.

Другие отличительные признаки и преимущества станут очевидными из представленного ниже описания изобретения.

Краткое описание чертежей

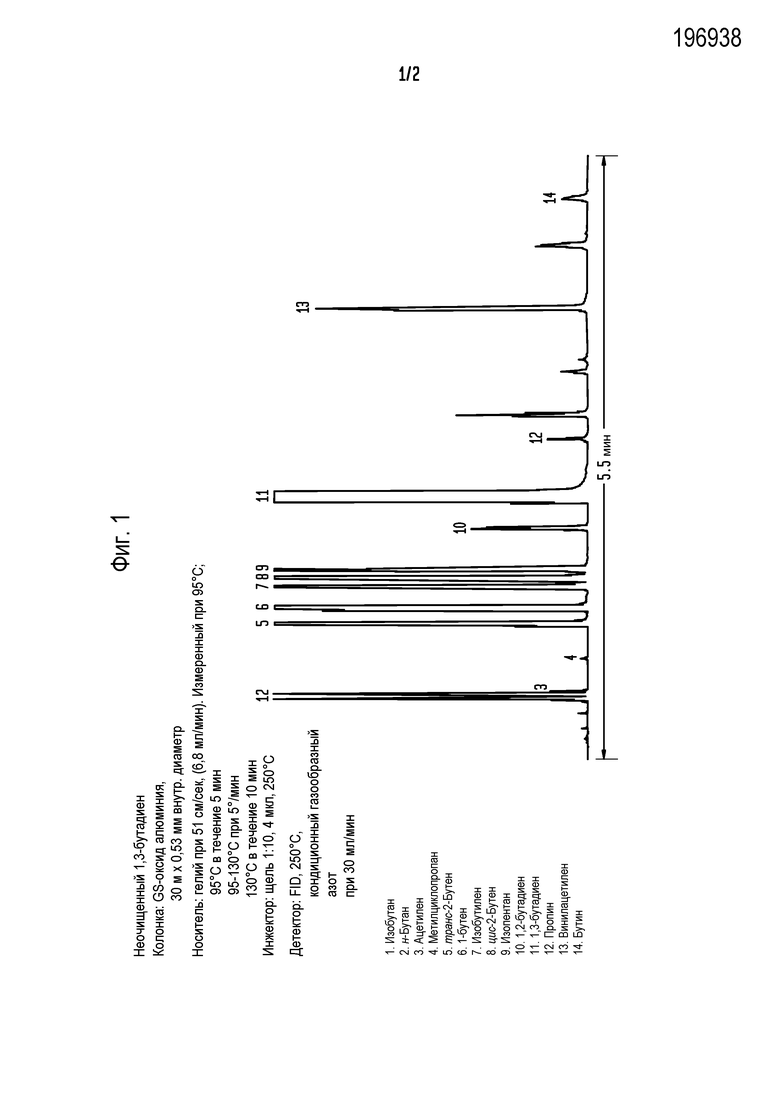

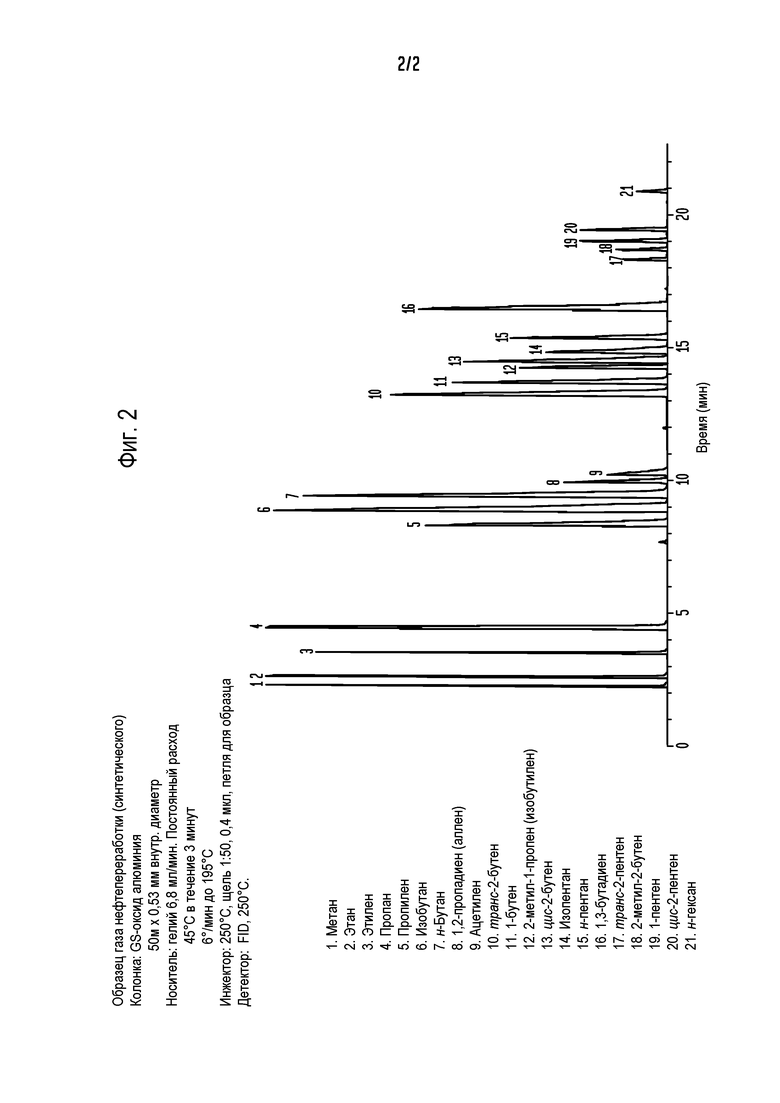

Настоящее изобретение описано с использованием прилагаемых Фигур, где Фиг. 1 представляет газовую хроматограмму подлежащего очистке сырого 1,3-бутадиенового углеводородного потока, содержащего ацетиленовые примеси (пики 12, 13 и 14), и на Фиг. 2 представлена газовая хроматограмма подлежащего очистке газового потока процесса нефтепереработки, содержащего смеси различных С2-С6 углеводородов и ацетиленовых примесей (пик 9).

Подробное описание изобретения

Изобретение описано подробно ниже с ссылкой на чертежи и примеры. Данное описание представлено в целях только пояснения. Модификации в пределах существа и объема притязаний настоящего изобретения, изложенных в прилагаемой формуле изобретения, будут легко понятны специалистам в данной области. Терминология, использованная в тексте описания и формуле изобретения, дана в традиционном смысле, за исключением более конкретно определенных случаев; например, удаление ацетилена рассчитывается как разница между содержанием ацетилена во входящем потоке минус содержание ацетилена в выходящем потоке.

Содержание Ва, Ni, Na и Fe в катализаторе для удобства основано на относительном содержании оксида металла в каталитических оксидах металла в катализаторе, как традиционно используется в данной области. См. патент Соединенных Штатов №4695661. Чтобы определить содержание данных металлов, катализатор помещают в воздушный термостат на ночь при 480°С, а затем измеряют содержание каталитического оксида металла рентгеноструктурным анализом и инфракрасной спектроскопией или другим подходящим методом(ами). Катализатор, проанализированный с 10% оксида бария на основе содержания каталитического оксида металла (т.е. оксидов Ва, Na, Ni и Fe в примерах), называют катализатором, содержащим 10% бария по сухому остатку названного в настоящем документе катализатора.

Ацетиленовые примеси являются серьезным загрязнением в потоке ненасыщенного углеводородного продукта и должны быть по существу полностью удалены, чтобы иметь продукт соответствующей чистоты, т.е. продукт, содержащий порядка не более нескольких частей на миллион ацетиленовых примесей. По существу полное удаление ацетиленовых соединений достаточно трудно осуществить по нескольким причинам. В основном, ацетиленовые соединения составляют только очень небольшой процент газового потока, подлежащего очистке. Во многих случаях, ацетиленовые примеси будут составлять менее 5,0 молярных процентов газового потока. Обычно газовый поток будет содержать, по меньшей мере, приблизительно 0,5-2,0 молярных процентов ацетиленовых примесей в расчете на другие содержащиеся органические соединения, такие как углеводороды с ненасыщенностью этиленового типа. Их низкая концентрация в потоке делает удаление ацетиленов очень трудным. Кроме того, между ацетиленовыми примесями и различными другими содержащимися углеводородами могут образовываться азеотропы.

Органические соединения, которые могут быть обработаны способом согласно изобретению, обычно имеют от 1 до 9 атомов углерода. Основная часть потока может состоять из насыщенных и/или ненасыщенных (исключая ацетиленовые ненасыщенные) соединений и может включать линейные цепочечные и/или разветвленные соединения, аналогичным образом желательные соединения могут быть циклическими, ациклическими или ароматическими или смесями вышеназванных соединений. Как пример, типичное углеводородное сырье во входящем потоке может содержать, например, смешанные бутены (изобутен, 1-бутен, цис-2-бутен, транс-2-бутен, 1,3-бутадиен и т.п.) с ацетиленами (такими как, например, метилацетилен, этилацетилен, винилацетилен и т.п.), любые бутаны, смешанные С5 углеводороды или другие углеводороды. Примером углеводородного потока мог бы быть неочищенный смешанный поток бутан/бутадиен из крекинг-установки этилена или межоперационный поток в процессе очистки бутана/бутадиена.

Предпочтительной группой соединений являются углеводороды, содержащие от 1 до 9 атомов углерода, обычно моноолефины и диолефины. Более предпочтительной группой соединений являются углеводороды, содержащие от 2 до 8 атомов углерода, обычно моноолефины и диолефины. Также более предпочтительной группой соединений являются углеводороды, содержащие от 4 до 8 атомов углерода, обычно моноолефины и диолефины. Процесс представляет очистку, и, следовательно, ацетиленовые примеси содержатся только в небольших количествах по сравнению с другими органическими соединениями в потоке.

Предпочтительный катализатор, использованный в способе по изобретению, обычно содержит Ва, Ni, Na и Fe, ни цинк, ни соединения цинка не содержатся. Атомы Ва, Ni, Na и Fe могут содержаться в виде соединений металлов, таких как оксиды, соли или гидроксиды. Многие из данных металлов, оксидов, солей и гидроксидов могут меняться в ходе получения катализатора, в ходе нагревания в реакторе перед применением в способе по изобретению, или превращаются в другую форму в рассмотренных условиях реакции, но данные материалы все же действуют как эффективный катализатор в указанном процессе и обеспечивают удаление или разрушение ацетиленовых примесей. Однако некоторые соединения металлов являются более эффективными, чем другие соединения того же металла и, поэтому, может быть выбрано соединение, дающее наиболее эффективные результаты. Предпочтительно будут использованы катализаторы, которые являются твердыми в условиях удаления ацетиленов. Предпочтительно соединение будет проявлять некоторую основность, например, как в случае оксидов, карбонатов или гидроксидов. Количество использованного бария или другого щелочно-земельного элемента составляет приблизительно 0,25-40 мас.% в расчете на общую массу каталитического оксида металла (исключая любой носитель или разбавители), предпочтительно приблизительно 1-20 мас.% по сухому остатку названного катализатора и более предпочтительно приблизительно от 5 до 15 или от 5 до 10 массовых процентов. Количество использованного никеля составляет приблизительно 0,25-20 мас.% по сухому остатку в расчете на общую массу каталитического оксида металла (исключая любой носитель), предпочтительно приблизительно 1-15 или 1-10 мас.% по сухому остатку названного катализатора, и более предпочтительно приблизительно от 7 до 15 массовых процентов. Количество использованного натрия или другого щелочного металла составляет приблизительно 0,25-40 мас.% по сухому остатку в расчете на общую массу каталитического оксида металла (исключая любой носитель), предпочтительно приблизительно 0,5-30 мас.% по сухому остатку названного катализатора и более предпочтительно от 10 до 25 или от 10 до 15 мас.%. Остальное количество каталитического оксида металла обычно составляет железо. В типичном эксперименте количество железа составляет величину в интервале приблизительно 30-75 или 30-55 мас.%, предпочтительно 30-65 или 30-50 мас.% и более предпочтительно приблизительно 35-45 мас.%.

В пояснительном примере получения катализатора использованы желтый оксид железа (Fe2O3·H2O, сухой порошок), карбонат бария (ВаСО3, сухой порошок), щелочной карбонат никеля (также известный как кристаллогидрат карбоната никеля (II), сухой порошок) гидроксид натрия (NaOH, водный раствор). Сухие ингредиенты смешивают с получением однородного порошка. Добавляют воду и хорошо перемешивают. Смесь сушат с удалением влаги. После сушки избегают воздействия воздуха. Катализатор восстанавливают в реакторе перед осуществлением его взаимодействия с входящим потоком. Некоторыми подходящими методами восстановления являются восстановление при высокой температуре водородом или природным газом или другими подходящими восстановителями. Такие подходящие методы рассмотрены, например, в вышеуказанном патенте Соединенных Штатов №4513159.

Катализатор находится предпочтительно в твердой форме. При желании он может быть экструдирован и высушен с получением гранулята желательной конфигурации. Катализатор может быть использован как таковой или может быть покрыт или иным образом нанесен на нереакционноспособный, инертный носитель катализатора («носители»). Носители катализаторов известны в данной области и включают такие соединения, как оксид алюминия, диоксид кремния, карбид кремния, пемза, стекло и т.п. В катализатор могут быть введены также разбавители, если разбавитель не предотвращает действие катализатора. Предпочтительно носитель должен иметь низкую удельную поверхность и низкую кислотность. Когда используют носители, количество катализатора на носителе будет обычно составлять величину между приблизительно 5 и 75 мас.% от общей массы активного каталитического материала плюс носитель.

В некоторых случаях способ по изобретению не включает окислительной дегидрогенизации, поскольку входящий поток необязательно содержит значительные количества кислорода. Входящий поток обычно не содержит значительных количеств добавленного водорода. Молярное отношение содержания кислорода к содержанию углеводорода во входящем потоке в некоторых случаях обычно составляет менее 001, предпочтительно менее 0,005 и более предпочтительно менее 0,0025. Не предполагая ограничиваться каким-либо механизмом, авторы изобретения полагают, что настоящий способ представляет собой процесс карбонизации ацетилена. Выходящий поток содержит водород, в основном водород, удаленный из ацетиленов, которые затем становятся карбонизированными, а также водород, образованный при сдвиге реакции от воды в сторону газа в реакции между паром и названным карбонизированным продуктом.

(например, H2O + С → Н2 + СО (ΔН=+13 кДж/моль)

СО (г) + H2O (п) → CO2 (г) + Н2 (г) (ΔН=-41,1 кДж/моль))

В пояснительном описании настоящего изобретения входящая углеводородная смесь, содержащая ацетиленовые примеси, испаряется и смешивается с паром в желательном отношении пар/углеводород. Величины отношений пар/углеводород моль/моль обычно составляют приблизительно 1-25 соответственно, предпочтительно составляют приблизительно от 2 до 15 пар/УВ, более предпочтительно составляют приблизительно от 3 до 8 и также более предпочтительно приблизительно 3-5 пар/УВ. Смесь углеводорода и пара («входящий поток») проходит над слоем катализатора, как описано выше, при заданной часовой объемной скорости жидкости («LHSV») полностью на основе углеводородного сырья. Заданная величина LHSV может обычно лежать в интервале 1-8, предпочтительно 2-8 и более предпочтительно 3-5. Температура слоя регулируется обычно в интервале приблизительно 250-900°С (480-1650°F), предпочтительно приблизительно 315-760°С (600-1400°F), более предпочтительно приблизительно 480-650°С (900-1200°F) и обычно приблизительно 480-540°С (900-1000°F) путем регулировки температуры пара и/или внешнего подвода тепла к системе. Давление слоя регулируется обычно на уровне приблизительно 0-2,1 МПа (0-300 фунт/кв. дюйм) или ниже, обычно приблизительно 0,014-1,4 МПа (2-200 фунт/кв. дюйм), более предпочтительно 0,07-0,35 МПа (10-50 фунт/кв. дюйм) и обычно приблизительно 0,1-0,11 МПа (14-16 фунт/кв. дюйм) путем регулирования давления отходящего газа. Выходящий газ охлаждают с конденсацией и отводом воды из углеводородов. Извлеченная углеводородная смесь направляется на дальнейшую очистку с отделением углеводородов от СО, CO2 и водорода, при необходимости.

После использования катализатора в течение какого-то промежутка времени он может быть регенерирован, например, регулированным окислением воздухом и/или паром в отсутствие углеводорода.

Следующие примеры являются лишь пояснительными и не предназначены ограничивать изобретение. Все проценты рассчитаны по массе, если не указано иначе.

Пример 1

Получение катализатора на носителе. Катализатор удаления ацетилена готовили следующим образом: 26,81 грамм Fe2O3·H2O, 3,82 грамм ВаСО3, 7,27 грамм щелочного NiCO3 загружали в блендер и осуществляли сухое смешение с получением однородного порошка. Добавляли 8,38 грамм NaOH в 320 граммах воды, и смесь переходила в очень тонкий слой желтой жидкости. Жидкость выливали в 2-литровую круглодонную колбу, содержащую 0,24 дюйма (0,61 см) набивки из нержавеющей стали 316. Использовали приблизительно 30 мл дополнительной воды, чтобы ополоснуть блендер и крышку круглодонной колбы. Колбу помещали на ротационный испаритель, и воду удаляли под вакуумом при температуре приблизительно 50-80°С в течение приблизительно 0,5-2 часов или до появления хорошо покрытого носителя и сушили. Колбу снимали с ротационного испарителя и для высушивания помещали в термостат при температуре приблизительно 110°С на ночь. Носитель с покрытием имел цвет от желтого до желтовато-коричневого и его хранили в отсутствие воздуха вплоть до использования.

Перед использованием для удаления ацетилена из входящего потока углеводородов катализатор предпочтительно восстанавливали.

Описанный выше катализатор восстанавливали потоком водорода при температуре 565°С в течение 3 часов, при этом он имел следующее содержание металлов, выраженное в мас.% по сухому остатку:

Ni: 10,45%

Fe: 64,0%

Na: 17,3%

Ва: 8,2%

Восстановление можно проводить рядом методов. Например, подходящим образом в токе водорода через катализатор в течение времени от 5 минут до нескольких часов, например 5 часов, при температурах от 260°С до 870°С (от приблизительно 500°F до приблизительно 1600°F). Установлено, что обычно достаточной является температура приблизительно 480-595°С (900-1100°С). Для восстановления катализатора также могут быть использованы другие восстанавливающие соединения, такие как н-бутан. Восстановление способствует удалению ацетиленов.

Пример 2

Удаление ацетилена из смеси углеводородов. Использовали оборудование, аналогичное тому, что описано для удаления ацетилена в вышеуказанном патенте Соединенных Штатов №4513159. Реактор имел длину 24 дюйма (60, 96 см) и представлял трубку внутренним диаметром 1 дюйм (2,54 см) из нержавеющей стали, вставленную в печь мощностью 3100 Ватт, имеющую три самостоятельных элемента регулировки температуры. Верхние 8 дюймов (20,3 см) служили для генерирования перегретого пара. Углеводородное сырье инжектировали в зону перегретого пара перед введением пара в каталитический слой длиной приблизительно 10 дюймов (25,4 см) с инертным носителем сверху и снизу слоя для наполнения реактора. Из выходящего потока отбирали пробы после охлаждения выходящего потока и конденсации воды. Анализ проводили методами газовой хроматографии.

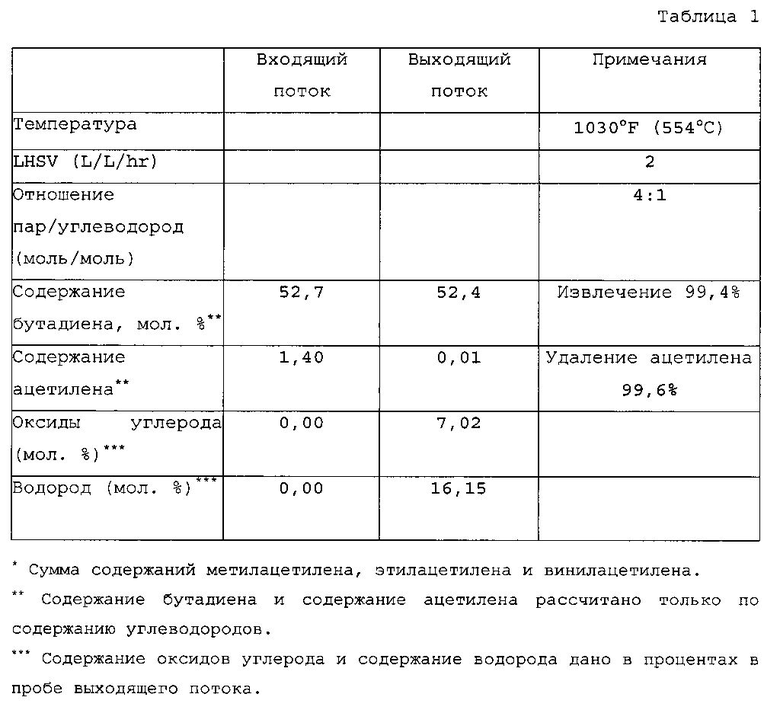

В типичных опытах углеводородную смесь испаряли и смешивали с паром в желательном соотношении пар/углеводород. Данный входящий поток пропускали над каталитическим слоем с заданной LHSV в расчете только на расход углеводородного сырья. Температуру слоя контролировали путем регулирования температуры пара и/или подвода к системе внешнего тепла. Выходящий газ охлаждали с конденсацией и отводом воды из углеводородов и анализировали. В таблице 1 представлены результаты типичного опыта, который проводили на входящем углеводородном потоке, содержащем бутадиены, с селективным удалением ацетиленов и извлечением большинства бутадиенов.

Хотя вышеприведенные примеры иллюстрируют процесс удаления ацетиленов из входящего потока 1,3-бутадиена, настоящее изобретение подходит для осуществления удаления ацетиленовых примесей также из различных других углеводородных потоков, таких как, например, С2 газовые потоки (этилен), С3 газовые потоки (пропилен), С5 газовые потоки (изопрен), С6 газовые потоки (стирол) и т.п. Например, газовые потоки, содержащие, по меньшей мере, 75 мол.% С2 углеводороды или, по меньшей мере, 75 мол.% С3 углеводороды или, по меньшей мере, 75 мол.% С5 углеводороды или, по меньшей мере, 75 мол.% С6 углеводороды, могут быть очищены от ацетиленов методами, аналогичными тем, что рассмотрены выше, также подразумевается, что удаление ацетиленов из данных С2, С3, С5 или С6 углеводородных потоков может быть осуществлено в присутствии или почти полном отсутствии добавленного кислорода и почти полном отсутствии добавленного водорода во входящем потоке. Например, входящий поток, содержащий С2 (или С3 или С5 или С6) углеводородную смесь и пар, может быть пропущен над слоем катализатора, как рассмотрено в настоящем изобретении, в условиях по изобретению, и освобожден, по меньшей мере, от 80 мол.% ацетиленовых примесей, независимо от того, добавлен ли кислород или нет, или добавлен ли водород или нет, во входящий поток. Обычно данные варианты осуществления изобретения также включают случаи, когда газ отличается от потока, состоящего главным образом из С4 углеводородов, как показано на Фиг. 1. Например, изобретение может быть применено для очистки потока газа процесса нефтепереработки, имеющего состав, показанный на Фиг. 2, с добавлением или без добавления кислорода или водорода. Обычно изобретение применяют для очистки углеводородных потоков, содержащих менее 50 мол.% С4 углеводородов, с добавлением или без добавления кислорода, и данные потоки могут иметь менее 20 мол.% или менее 10 мол.% С4 углеводородов в расчете на содержание углеводородов. Данные модификации также должны рассматриваться как часть настоящего изобретения.

Как можно ясно видеть, настоящее изобретение обеспечивает новый способ селективного удаления ацетиленовых примесей из смеси углеводородов без заметного ухудшения желательных олефинов.

Пример 3

Получение катализатора на носителе. Катализатор удаления ацетилена готовили следующим образом: 26,81 грамм Fe2O3·H2O и 7,27 грамм щелочного NiCO3 загружали в блендер и осуществляли сухое смешение с получением однородного порошка. Добавляли 8,38 грамм NaOH в 320 граммах воды, и смесь переходила в очень тонкий слой желтой жидкости. Жидкость выливали в 2-х литровую круглодонную колбу, содержащую приблизительно 100 мл набивки из нержавеющей стали. Использовали приблизительно 30 мл дополнительной воды, чтобы ополоснуть блендер и крышку круглодонной колбы. Колбу помещали на ротационный испаритель, и воду удаляли под вакуумом при температуре приблизительно 50-80°С в течение приблизительно 0,5-2 часов или до появления хорошо покрытого носителя и сушили. Колбу снимали с ротационного испарителя и для высушивания помещали в термостат при температуре приблизительно 110°С на ночь. Носитель с покрытием имел цвет от желтого до желтовато-коричневого и его хранили в отсутствие воздуха вплоть до использования.

Описанный в предыдущем абзаце катализатор восстанавливали потоком водорода при температуре 565°С в течение 3 часов, при этом он имел следующее содержание металлов, выраженное в мас.% по сухому остатку:

Ni: 11,3%

Fe: 69,7%

Na: 18,9%

Пример 4

Удаление ацетилена из смеси углеводородов. Использовали оборудование, аналогичное тому, что описано для удаления ацетилена в вышеуказанном патенте Соединенных Штатов №4513159. Реактор имел длину 24 дюйма (60,96 см) и представлял собой трубку внутренним диаметром 1 дюйм (2,54 см) из нержавеющей стали, вставленную в печь мощностью 3100 Ватт, имеющую три самостоятельных элемента регулировки температуры. Верхние 8 дюймов (20,3 см) служили для генерирования перегретого пара. Углеводородное сырье инжектировали в зону перегретого пара перед введением пара в каталитический слой длиной приблизительно 10 дюймов (25,4 см) с инертным носителем сверху и снизу слоя для наполнения реактора. Из выходящего потока отбирали пробы после охлаждения выходящего потока и конденсации воды. Анализ проводили методами газовой хроматографии.

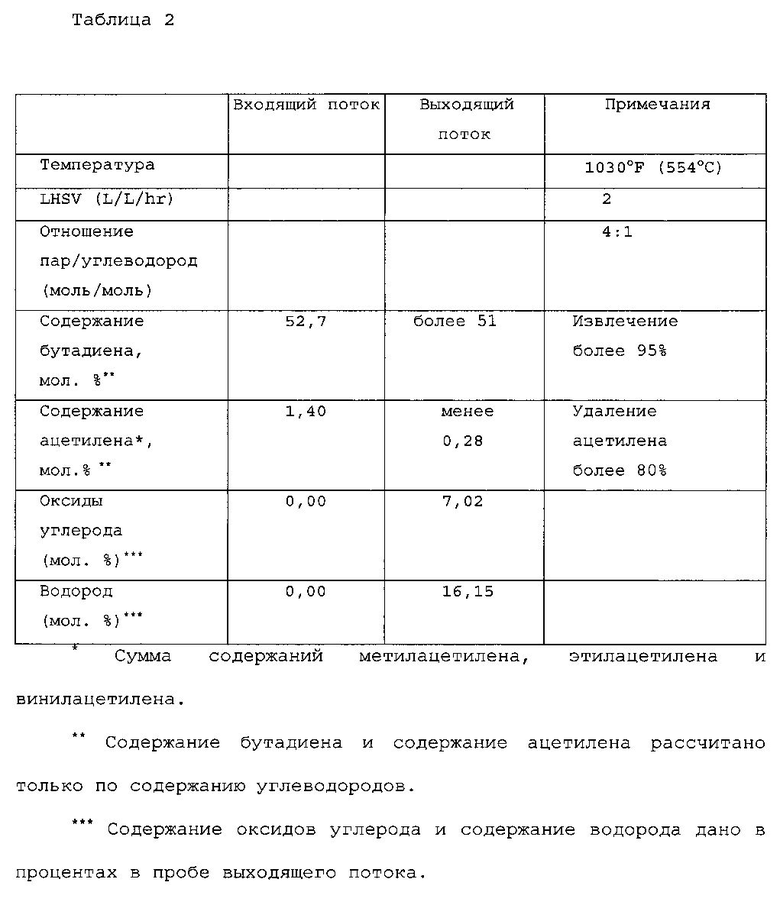

В типичных опытах углеводородную смесь испаряли и смешивали с паром в желательном соотношении пар/углеводород. Данный входящий поток пропускали над каталитическим слоем, в котором использовался катализатор по примеру 3, с заданной LHSV в расчете только на расход углеводородного сырья. Температуру слоя контролировали путем регулирования температуры пара и/или подвода к системе внешнего тепла. Выходящий газ охлаждали с конденсацией и отводом воды из углеводородов и анализировали. В таблице 2 представлены результаты типичного опыта, который проводили на входящем углеводородном потоке, содержащем бутадиены, с селективным удалением ацетиленов и извлечением большинства бутадиенов.

Пример 5

Удаление ацетилена из этилена. Использовали оборудование, аналогичное тому, что описано для удаления ацетилена в вышеуказанном патенте Соединенных Штатов №4513159. Реактор имел длину 24 дюйма (60,96 см) и представлял собой трубку внутренним диаметром 1 дюйм (2,54 см) из нержавеющей стали, вставленную в печь мощностью 3100 Ватт, имеющую три самостоятельных элемента регулировки температуры. Верхние 8 дюймов (20,3 см) служили для генерирования перегретого пара. Углеводородное сырье инжектировали в зону перегретого пара перед введением пара в каталитический слой длиной приблизительно 10 дюймов (25,4 см) с инертным носителем сверху и снизу слоя для наполнения реактора. Из выходящего потока отбирали пробы после охлаждения выходящего потока и конденсации воды. Анализ проводили методами газовой хроматографии.

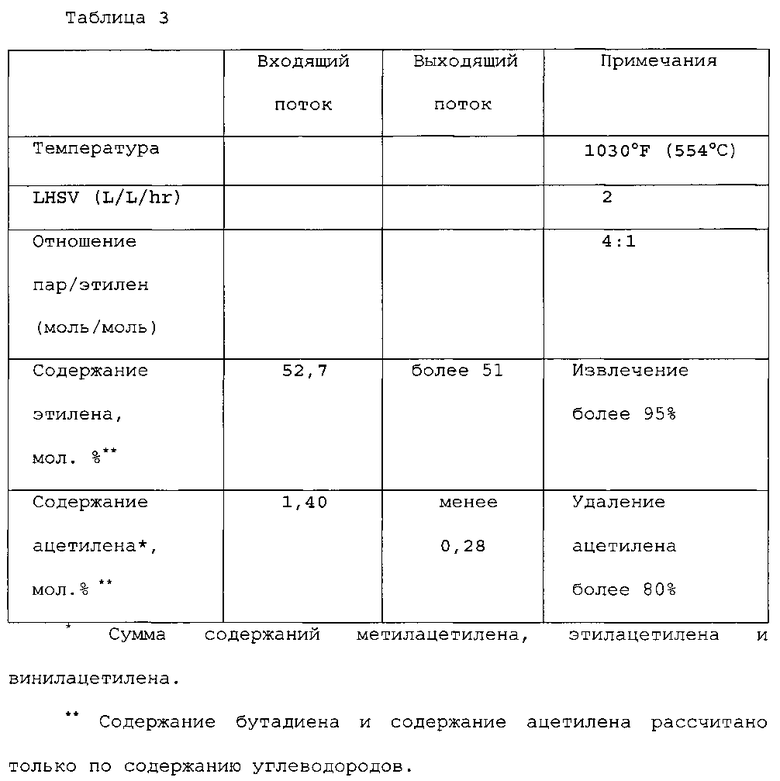

В типичных опытах этилен смешивали с паром в желательном соотношении пар/углеводород. Данный входящий поток пропускали над каталитическим слоем, в котором использовался катализатор по примеру 1, с заданной LHSV в расчете только на расход углеводородного сырья. Температуру слоя контролировали путем регулирования температуры пара и/или подвода к системе внешнего тепла. Выходящий газ охлаждали с конденсацией и отводом воды из углеводородов и анализировали. В таблице 3 представлены результаты типичного опыта, который проводили на входящем углеводородном потоке, содержащем этилен, с селективным удалением ацетиленов и извлечением большинства этилена.

В одном из аспектов изобретения предложен парофазный способ селективного удаления, по меньшей мере, 80 мол.% ацетиленовых примесей из входящего газового потока, где названный входящий поток включает С2-С9 ненасыщенные углеводородные моноолефины и диолефины, ацетиленовые примеси и пар с или без существенных количеств добавленного водорода или кислорода, где названный способ включает осуществление контакта названного входящего потока в паровой фазе при температуре в интервале приблизительно от 250°С (480°F) до приблизительно 900°С (1650°С) с твердым катализатором, не содержащим цинка; названный катализатор образован и предпочтительно включает оксиды, карбонаты и/или гидроксиды Ва, Ni, Na и Fe, где названный Ва содержится в количестве приблизительно 0,25-40 мас.% по сухому остатку названного катализатора, Ni содержится в количестве приблизительно 0,25-20 мас.% по сухому остатку названного катализатора, Na содержится в количестве 0,25-40 мас.% по сухому остатку названного катализатора, а остальная часть приходится на Fe, и извлечение выходящего потока. Выходящий поток сохраняет, по меньшей мере, 95 мол.% названных С2-С9 ненасыщенных углеводородных моноолефинов и диолефинов, но в нем отсутствует, по меньшей мере, 80 мол.% названных ацетиленовых примесей. Предпочтительно способ обеспечивает селективное удаление, по меньшей мере, 95 мол.% названных ацетиленовых примесей. Селективно удаленные ацетиленовые примеси могут включать винилацетилен, а входящий поток необязательно включает С2-С8 углеводородные соединения, ацетиленовые примеси и пар без добавленного водорода или кислорода. В некоторых случаях входящий поток состоит менее чем из 50% С4 углеводородов, а в других случаях входящий поток содержит менее 25% С4 углеводородов, как, например, менее 20% С4 углеводородов. Процесс может протекать в интервалах температур от приблизительно 315°С (600°F) до приблизительно 760°С (1400°F), например, в интервале температур от приблизительно 480°С (900°F) до приблизительно 650°С (1200°F) и при давлении приблизительно 0-2,1 МПа (0-300 фунт/кв. дюйм) или ниже.

Ва может содержаться в количестве приблизительно 1-20 мас.% по сухому остатку названного катализатора, Ni может содержаться в количестве приблизительно 1-10 мас.% по сухому остатку названного катализатора, Na может содержаться в количестве приблизительно 0,5-30 мас.% по сухому остатку названного катализатора, а остальное составляет Fe. Предпочтительным является процесс, когда Ва содержится в количестве приблизительно 5-8 мас.% по сухому остатку названного катализатора, Ni содержится в количестве приблизительно 7-9 мас.% по сухому остатку названного катализатора, Na содержится в количестве приблизительно 10-14 мас.% по сухому остатку названного катализатора, а остальное составляет Fe. Катализатор может быть получен из карбоната бария, карбоната никеля, гидроксида натрия и оксида железа.

В некоторых случаях входящий поток содержит приблизительно 1-2 мол.% ацетиленовых примесей, а названный выходящий поток содержит менее 0,02 мол.% ацетиленовых примесей и выходящий поток сохраняет более приблизительно 98 мол.% названных С2-С9 ненасыщенных углеводородных моноолефинов и диолефинов. Необязательно выходящий поток охлаждают с удалением воды, и дополнительно способ включает стадию регенерации катализатора после его использования. Обычно названная регенерация включает регулированное окисление воздухом или паром в отсутствие углеводорода.

В некоторых вариантах осуществления изобретения молярное отношение содержания кислорода к содержанию углеводорода во входящем потоке составляет менее 0,01.

В другом аспекте изобретения предложен парофазный способ селективного удаления, по меньшей мере, 80 мол.% ацетиленовых примесей из входящего газового потока, где названный входящий поток включает этилен в количестве, по меньшей мере, 75 мол.% в расчете на содержание углеводорода в потоке, ацетиленовых примесей и пара, где дополнительно названный процесс включает осуществление контакта названного входящего потока в паровой фазе при температуре в интервале от приблизительно 250°С (480°F) до приблизительно 900°С (1650°F) с твердым катализатором, не содержащим цинка, названный катализатор образован и предпочтительно включает оксиды, карбонаты и/или гидроксиды Ва, Ni, Na и Fe, причем названный Ва содержится в количестве приблизительно 0,25-40 мас.% по сухому остатку названного катализатора, Ni содержится в количестве приблизительно 0,25-20 мас.% по сухому остатку названного катализатора, Na содержится в количестве приблизительно 0,25-40 мас.% по сухому остатку названного катализатора, а остальное составляет Fe, и извлечения отходящего потока, где названный выходящий поток сохраняет, по меньшей мере, 95 мол.% названного этилена, но не содержит, по меньшей мере, 80 мол.% названных ацетиленовых примесей.

Еще в одном аспекте изобретения предложен парофазный способ селективного удаления, по меньшей мере, 80 мол.% ацетиленовых примесей из входящего газофазного потока, где названный входящий поток включает пропилен в количестве, по меньшей мере, 75 мол.% в расчете по содержанию углеводорода в потоке, ацетиленовые примеси и пар, где дополнительно названный способ включает осуществление контакта названного входящего потока в паровой фазе при температуре в интервале от приблизительно 250°С (480°F) до приблизительно 900°С (1650°F) с твердым катализатором, не содержащим цинка, названный катализатор образован и предпочтительно включает оксиды, карбонаты и/или гидроксиды Ва, Ni, Na и Fe, причем названный Ва содержится в количестве приблизительно 0,25-40 мас.% по сухому остатку названного катализатора, Ni содержится в количестве приблизительно 0,25-20 мас.% по сухому остатку названного катализатора, Na содержится в количестве приблизительно 0,25-40 мас.% по сухому остатку названного катализатора, а остальное составляет Fe, и извлечения отходящего потока, где названный выходящий поток сохраняет, по меньшей мере, 95 мол.% названного пропилена, но не содержит, по меньшей мере, 80 мол.% названных ацетиленовых примесей.

Еще в одном аспекте изобретения предложен парофазный способ селективного удаления, по меньшей мере, 80 мол.% ацетиленовых примесей из входящего газового потока, где названный входящий поток включает изопрен в количестве, по меньшей мере, 75 мол.% в расчете по содержанию углеводорода в потоке, ацетиленовые примеси и пар, где дополнительно названный способ включает осуществление контакта названного входящего потока в паровой фазе при температуре в интервале от приблизительно 250°С (480°F) до приблизительно 900°С (1650°F) с твердым катализатором, не содержащим цинка, названный катализатор образован и предпочтительно включает оксиды, карбонаты и/или гидроксиды Ва, Ni, Na и Fe, причем названный Ва содержится в количестве приблизительно 0,25-40 мас.% по сухому остатку названного катализатора, Ni содержится в количестве приблизительно 0,25-20 мас.% по сухому остатку названного катализатора, Na содержится в количестве приблизительно 0,25-40 мас.% по сухому остатку названного катализатора, а остальное составляет Fe, и извлечения отходящего потока, где названный выходящий поток сохраняет, по меньшей мере, 95 мол.% названного изопрена, но не содержит, по меньшей мере, 80 мол.% названных ацетиленовых примесей.

Также еще в одном аспекте изобретения предложен парофазный способ селективного удаления, по меньшей мере, 80 мол.% ацетиленовых примесей из входящего газового потока, где названный входящий поток включает стирол в количестве, по меньшей мере, 75 мол.% в расчете по содержанию углеводорода в потоке, ацетиленовые примеси и пар, где дополнительно названный способ включает осуществление контакта названного входящего потока в паровой фазе при температуре в интервале от приблизительно 250°С (480°F) до приблизительно 900°С (1650°F) с твердым катализатором, не содержащим цинка, названный катализатор образован и предпочтительно включает оксиды, карбонаты и/или гидроксиды Ва, Ni, Na и Fe, причем названный Ва содержится в количестве приблизительно 0,25-40 мас.% по сухому остатку названного катализатора, Ni содержится в количестве приблизительно 0,25-20 мас.% по сухому остатку названного катализатора, Na содержится в количестве приблизительно 0,25-40 мас.% по сухому остатку названного катализатора, а остальное составляет Fe, и извлечения отходящего потока, где названный выходящий поток сохраняет, по меньшей мере, 95 мол.% названного стирола, но не содержит, по меньшей мере, 80 мол.% названных ацетиленовых примесей.

Также предложен в другом аспекте изобретения парофазный способ селективного удаления ацетиленовых примесей из входящего газового потока, где названный входящий поток включает поток ацетиленовых примесей и углеводороды, при условии, что поток включает менее 50 мол.% С4 углеводородов в расчете по содержанию углеводорода в потоке, где дополнительно названный способ включает осуществление контакта названного входящего потока в паровой фазе при температуре в интервале от приблизительно 250°С (480°F) до приблизительно 900°С (1650°F) с твердым катализатором, не содержащим цинка, названный катализатор образован и предпочтительно включает оксиды, карбонаты и/или гидроксиды Ва, Ni, Na и Fe, причем названный Ва содержится в количестве приблизительно 0,25-40 мас.% по сухому остатку названного катализатора, Ni содержится в количестве приблизительно 0,25-20 мас.% по сухому остатку названного катализатора, Na содержится в количестве приблизительно 0,25-40 мас.% по сухому остатку названного катализатора, а остальное составляет Fe, и извлечения отходящего потока, где названный выходящий поток сохраняет, по меньшей мере, 95 мол.% названного этилена, но не содержит, по меньшей мере, 80 мол.% названных ацетиленовых примесей.

В различных вариантах осуществления изобретения предпочтительный катализатор представляет твердый катализатор, не содержащий цинка, названный катализатор включает Ва, Ni, Na и Fe, причем названный Ва содержится в количестве 0,25-40 мас.% по сухому остатку названного катализатора, Ni содержится в количестве 0,25-20 мас.% по сухому остатку названного катализатора, Na содержится в количестве 0,25-40 мас.% по сухому остатку названного катализатора и Fe содержится в количестве 30-75% по сухому остатку названного катализатора.

Другой вариант осуществления изобретения относится к парофазному способу селективного удаления, по меньшей мере, 80 моль, % ацетиленовых примесей из входящего газового потока, включающего один или более углеводородов, ацетиленовые примеси и пар, включающему осуществление контакта названного входящего потока в паровой фазе при температуре в интервале от 250°С (480°F) до 900°С (1650°F) с твердым катализатором, включающим Ni, Fe и щелочной металл, и, необязательно, щелочно-земельный элемент, причем названный Ni содержится в количестве 0,25-20 мас.% по сухому остатку названного катализатора, Fe содержится в количестве 30-75% по сухому остатку названного катализатора, и вывод отходящего потока, где названный выходящий поток не содержит, по меньшей мере, 80 мол.% названных ацетиленовых примесей, где входящий поток выбран из потоков (а), (b), (с), (d) или (е); причем поток (а) включает этилен в количестве, по меньшей мере, 75 мол.% в расчете на содержание углеводорода, ацетиленовых примесей и пара в потоке; где поток (b) включает пропилен в количестве, по меньшей мере, 75 мол.% в расчете на содержание углеводорода, ацетиленовых примесей и пара в потоке; где входящий поток (с) включает стирол в количестве, по меньшей мере, 75 мол.% в расчете на содержание углеводорода, ацетиленовых примесей и пара в потоке; где поток (d) включает изопрен в количестве, по меньшей мере, 75 мол.% в расчете на содержание углеводорода, ацетиленовых примесей и пара в потоке; и где поток (е) включает менее 50 мол.% С4 углеводородов в расчете на содержание углеводорода во входящем потоке. Обычно названный способ обеспечивает селективное удаление, по меньшей мере, 95 мол.% названных ацетиленовых примесей, а ацетиленовыми примесями селективного удаления являются винилацетилены.

В одном из вариантов осуществления изобретения входящий поток содержит менее 25% С4 углеводородов, а в другом варианте названный входящий поток содержит менее 20% С4 углеводородов, тогда как температура лежит в пределах от приблизительно 315°С (600°F) до приблизительно 760°С (1400°F). В некоторых случаях температура, при которой протекает процесс, лежит в пределах от приблизительно 480°С (900°F) до приблизительно 650°С (1200°F), тогда как давление меняется в интервале приблизительно 0-2,1 МПа (0-300 фунт/кв. дюйм) или ниже.

Один предпочтительный катализатор включает Ва в количестве приблизительно 1-20 мас.% по сухому остатку названного катализатора, Ni в количестве приблизительно 1-10 мас.% по сухому остатку названного катализатора, Na в количестве приблизительно 0,5-30 мас.% по сухому остатку названного катализатора, а остальное составляет Fe. В другом Ва содержится в количестве приблизительно 5-8 мас.% по сухому остатку названного катализатора, Ni содержится в количестве приблизительно 7-9 мас.% по сухому остатку названного катализатора, Na содержится в количестве приблизительно 10-14 мас.% по сухому остатку названного катализатора, а остальное составляет Fe. Катализатор может быть получен из карбоната бария, карбоната никеля, гидроксида натрия и оксида железа.

В типичном варианте осуществления способа названный входящий поток содержит приблизительно 1-2 мол.% ацетиленовых примесей, а названный выходящий поток содержит менее 0,02 мол.% ацетиленовых примесей, причем названный выходящий поток сохраняет более приблизительно 98 мол.% названных С2-С9 ненасыщенных углеводородных моноолефинов и диолефинов.

Выходящий поток необязательно охлаждают с удалением воды, и способ может дополнительно включать стадию регенерации катализатора после его использования. Регенерацию можно проводить путем регулированного окисления воздухом или паром в отсутствие углеводорода.

Во многих случаях молярное отношение содержания кислорода к содержанию углеводорода во входящем потоке составляет менее 0,01.

Другой предпочтительный вариант осуществления изобретения представляет парофазный способ селективного удаления, по меньшей мере, 80 мол.% ацетиленовых примесей из входящего газового потока, причем названный входящий поток включает С2-С9 ненасыщенные углеводородные моноолефины и диолефины, ацетиленовые примеси и пар без значительных количеств добавленного водорода или кислорода, где дополнительно названный способ включает осуществление контакта названного входящего потока в паровой фазе при температуре в интервале от приблизительно 250°С (480°F) до 900°С (1650°F) с твердым катализатором, не содержащим цинка, названный катализатор включает Ва, Ni, Na и Fe, причем названный Ва содержится в количестве приблизительно 0,25-40 мас.% по сухому остатку названного катализатора, Ni содержится в количестве приблизительно 0,25-20 мас.% по сухому остатку названного катализатора, Na содержится в количестве приблизительно 0,25-40 мас.% по сухому остатку названного катализатора, а остальное составляет Fe, и извлечение выходящего потока, где названный выходящий поток сохраняет, по меньшей мере, 95 мол.% названных С2-С9 ненасыщенных углеводородных моноолефинов и диолефинов, но не содержит, по меньшей мере, 80 мол.% названных ацетиленовых примесей. В некоторых случаях входящий поток содержит менее 25% С4 углеводородов.

Еще один предпочтительный вариант осуществления изобретения представляет парофазный способ селективного удаления, по меньшей мере, 80 мол.% ацетиленовых примесей из входящего газового потока, включающего подачу названного потока в реактор, где названный входящий поток включает С2-С9 ненасыщенные углеводородные моноолефины и диолефины, ацетиленовые примеси и пар без значительных количеств кислорода, где дополнительно названный способ включает осуществление контакта названного входящего потока в паровой фазе в реакторе при температуре в интервале от приблизительно 250°С (480°F) до 900°С (1650°F) с твердым катализатором, не содержащим цинка, названный катализатор включает Ва, Ni, Na и Fe, причем названный Ва содержится в количестве приблизительно 0,25-40 мас.% по сухому остатку названного катализатора, Ni содержится в количестве приблизительно 0,25-20 мас.% по сухому остатку названного катализатора, Na содержится в количестве приблизительно 0,25-40 мас.% по сухому остатку названного катализатора, а остальное составляет Fe, и вывод выходящего потока из реактора, где названный выходящий поток сохраняет, по меньшей мере, 95 мол.% названных С2-С9 ненасыщенных углеводородных моноолефинов и диолефинов, но не содержит, по меньшей мере, 80 мол.% названных ацетиленовых примесей.

Хотя изобретение рассмотрено подробно, но модификации в пределах существа и объема притязаний изобретения будут легко понятны специалистам в данной области. В свете вышеизложенного обсуждения, соответствующих сведений об уровне и ссылок, рассмотренных выше в связи предысторией создания изобретения, в дополнительном описании нет необходимости. Кроме того, следует понимать, что аспекты настоящего изобретения и части различных вариантов его осуществления могут быть объединены или взаимозаменены как в целом, так и частично. Кроме того, специалисты в данной области поймут, что представленное выше описание является только пояснительным, и не предназначено ограничивать изобретение.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ АЦЕТИЛЕНОВ | 2003 |

|

RU2310639C2 |

| СПОСОБ СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ И КАТАЛИЗАТОР | 2005 |

|

RU2355670C2 |

| СПОСОБ СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ АЦЕТИЛЕНОВЫХ УГЛЕВОДОРОДОВ | 2015 |

|

RU2601751C1 |

| СПОСОБ СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ ВЫСОКОНЕНАСЫЩЕННЫХ СОЕДИНЕНИЙ В УГЛЕВОДОРОДНЫХ ПОТОКАХ | 1994 |

|

RU2145952C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗОЛОВ НА ТВЕРДОКИСЛОТНОМ КАТАЛИЗАТОРЕ | 2007 |

|

RU2447051C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ АЛКИЛБЕНЗОЛОВ, ПРИМЕНЯЕМЫХ В ПРОИЗВОДСТВЕ МОЮЩИХ СРЕДСТВ, С ПОМОЩЬЮ ТРАНСАЛКИЛИРОВАНИЯ | 2008 |

|

RU2453522C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОРАСТВОРИМЫХ ЛИНЕЙНЫХ АЛКИЛБЕНЗОЛСУЛЬФОНАТОВ | 2006 |

|

RU2396254C2 |

| КАТАЛИЗАТОР ГИДРОГЕНИЗАЦИИ И СПОСОБ КАТАЛИТИЧЕСКОЙ ГИДРОГЕНИЗАЦИИ НЕНАСЫЩЕННЫХ УГЛЕВОДОРОДНЫХ СОЕДИНЕНИЙ | 1997 |

|

RU2195997C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНИЛАЛКАНОВ С ЗАДАННЫМ СОДЕРЖАНИЕМ 2-ФЕНИЛОВ | 2007 |

|

RU2447052C2 |

| СПОСОБ КОНВЕРСИИ УГЛЕВОДОРОДНОЙ ЗАГРУЗКИ | 2003 |

|

RU2294916C2 |

Изобретение относится к парофазному способу селективного удаления по меньшей мере 80 мол.% ацетиленовых примесей из входящего газового потока. Указанный входящий поток включает С2-С9 ненасыщенные углеводородные моноолефины, диолефины и ацетиленовые примеси. Способ включает осуществление контакта входящего потока в паровой фазе при температуре в интервале от 250°С (480°F) до 900°С (1650°F) с твердым катализатором, не содержащим цинка, а затем вывод выходящего потока, где выходящий поток сохраняет по меньшей мере 95 мол.% С2-С9 ненасыщенных углеводородных моноолефинов и диолефинов, но не содержит по меньшей мере 80 мол.% ацетиленовых примесей. При этом катализатор содержит только следующие металлы: Ni, Fe, щелочной металл и необязательно щелочно-земельный(е) элемент(ы), причем Ni содержится в количестве 0,25-20 мас.% по сухому остатку катализатора, Fe содержится в количестве 30-75 мас.% по сухому остатку катализатора. Также предложены катализатор и парофазный способ селективного удаления ацетиленовых примесей (вариант). Изобретение позволяет селективно извлекать большинство ацетиленовых примесей из газового потока без существенного ухудшения степени извлечения моноолефинов и диолефинов. 3 н. и 15 з.п. ф-лы, 2 ил., 3 табл., 5 пр.

1. Парофазный способ селективного удаления по меньшей мере 80 мол.% ацетиленовых примесей из входящего газового потока, где названный входящий поток включает С2-С9 ненасыщенные углеводородные моноолефины, диолефины и ацетиленовые примеси, где названный способ включает осуществление контакта названного входящего потока в паровой фазе при температуре в интервале от 250°С (480°F) до 900°С (1650°F) с твердым катализатором, не содержащим цинка, при этом названный катализатор содержит только следующие металлы: Ni, Fe, щелочной металл и необязательно щелочно-земельный(е) элемент(ы), причем названный Ni содержится в количестве 0,25-20 мас.% по сухому остатку названного катализатора, Fe содержится в количестве 30-75 мас.% по сухому остатку названного катализатора, а затем вывод выходящего потока, где названный выходящий поток сохраняет по меньшей мере 95 мол.% названных С2-С9 ненасыщенных углеводородных моноолефинов и диолефинов, но не содержит по меньшей мере 80 мол.% названных ацетиленовых примесей.

2. Способ по п.1, где названный способ обеспечивает селективное удаление по меньшей мере 95 мол.% названных ацетиленовых примесей.

3. Способ по п.1, где названными селективно удаляемыми ацетиленовыми примесями являются винилацетилены.

4. Способ по п.1, где названная температура лежит в интервале от 480°С (900°F) до 650°С (1200°F).

5. Способ по п.1, где названный катализатор находится в реакционной зоне при давлении от 0,014 до 2,1 МПа (2-300 фунт/кв. дюйм).

6. Способ по п.1, где Ва содержится в количестве приблизительно 1-20 мас.% по сухому остатку названного катализатора, Ni содержится в количестве приблизительно 1-15 мас.% по сухому остатку названного катализатора, Na содержится в количестве приблизительно 0,5-30 мас.% по сухому остатку названного катализатора, а остальную часть металлов катализатора составляет Fe.

7. Способ по п.1, где названный Ва содержится в количестве приблизительно 5-8 мас.% по сухому остатку названного катализатора, Ni содержится в количестве приблизительно 7-9 мас.% по сухому остатку названного катализатора, Na содержится в количестве приблизительно 10-14 мас.% по сухому остатку названного катализатора, а остальное составляет Fe.

8. Способ по п.1, где названный катализатор получают из карбоната бария, карбоната никеля, гидроксида натрия и оксида железа.

9. Способ по п.1, где названный входящий поток содержит приблизительно 1-2 мол.% ацетиленовых примесей, а названный выходящий поток содержит менее 0,02 мол.% ацетиленовых примесей.

10. Способ по п.1, где названный выходящий поток сохраняет более приблизительно 98 мол.% названных С2-С9 ненасыщенных углеводородных моноолефинов и диолефинов.

11. Способ по п.1, дополнительно включающий стадию регенерации катализатора после его использования.

12. Способ по п.11, где названная регенерация включает регулированное окисление воздухом или паром в отсутствие углеводорода.

13. Катализатор, не содержащий цинка, для селективного удаления ацетиленовых примесей из С2-С9 углеводородного потока, при этом названный катализатор содержит только следующие металлы: Ni, Fe, щелочной металл и необязательно щелочно-земельный(е) элемент(ы), причем названный Ni содержится в количестве 0,25-20 мас.% по сухому остатку названного катализатора, Fe содержится в количестве 30-75 мас.% по сухому остатку названного катализатора.

14. Катализатор, не содержащий цинка, по п.13, где Ва содержится в количестве 1-20 мас.% по сухому остатку названного катализатора, Ni содержится в количестве 1-10 мас.% по сухому остатку названного катализатора, Na содержится в количестве 0,5-30 мас.% по сухому остатку названного катализатора, а остальную часть металлов катализатора составляет Fe.

15. Катализатор, не содержащий цинка, по п.13, где Ва содержится в количестве 5-8 мас.% по сухому остатку названного катализатора, Ni содержится в количестве 7-9 мас.% по сухому остатку названного катализатора, Na содержится в количестве 10-14 мас.% по сухому остатку названного катализатора, а остальную часть металлов катализатора составляет Fe.

16. Парофазный способ селективного удаления по меньшей мере 80 мол.% ацетиленовых примесей из входящего газового потока, включающего один или несколько С2-С9 углеводородов, ацетиленовые примеси и пар без добавленного водорода или кислорода, включающий

осуществление контакта названного входящего потока в паровой фазе при температуре в интервале от 250°С (480°F) до 900°С (1650°F) с твердым катализатором, включающим Ni, Fe, щелочной металл и необязательно щелочно-земельный элемент, где названный Ni содержится в количестве 0,25-20 мас.% по сухому остатку названного катализатора и Fe содержится в количестве 30-75 мас.% по сухому остатку названного катализатора, и отвод выходящего потока, где названный выходящий поток не содержит по меньшей мере 80 мол.% названных ацетиленовых примесей, при этом входящий поток выбран из потоков (а), (b), (с), (d) или (е):

где поток (а) включает этилен в количестве по меньшей мере 75 мол.% в расчете на содержание углеводорода, ацетиленовых примесей и пара в потоке;

где поток (b) включает пропилен в количестве по меньшей мере 75 мол.% в расчете на содержание углеводорода, ацетиленовых примесей и пара в потоке;

где входящий поток (с) включает стирол в количестве по меньшей мере 75 мол.% в расчете на содержание углеводорода, ацетиленовых примесей и пара в потоке;

где поток (d) включает изопрен в количестве по меньшей мере 75 мол.% в расчете на содержание углеводорода, ацетиленовых примесей и пара в потоке и

где поток (е) включает менее 50 мол.% С4 углеводородов в расчете на содержание углеводорода во входящем потоке, где названный способ не включает окислительной дегидрогенизации.

17. Способ по п.16, где названный катализатор содержит только следующие металлы: Ni, Fe, щелочной металл и необязательно щелочно-земельный(ые) элемент(ы).

18. Способ по п.16, где молярное отношение содержания кислорода к содержанию углеводорода во входящем потоке составляет менее 0,005 и предпочтительно менее 0,0025.

| US 4009126 A1, 22.02.1977 | |||

| ЭЛЕКТРОХИМИЧЕСКИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2379670C1 |

| US 4075256 A1, 21.02.1978 | |||

| US 3476824 A1, 04.11.1969 | |||

| US 3728412 A1, 17.04.1973 | |||

| НИКЕЛЕВЫЕ КАТАЛИЗАТОРЫ ГИДРИРОВАНИЯ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2004 |

|

RU2333796C2 |

Авторы

Даты

2016-07-20—Публикация

2011-12-21—Подача