ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу получения обжаренной лапши. В частности, настоящее изобретение относится к способу получения обжаренной лапши длиной от около 1 до 7 см.

УРОВЕНЬ ТЕХНИКИ

Обжаренная лапша быстрого приготовления широко используется, поскольку для того, чтобы поесть обжаренной лапши быстрого приготовления, необходима только горячая вода.

В последние годы для удовлетворения все возрастающих потребностей потребителей максимальная длина лапши в супах, потребляемых ложкой, составляет от около 1 до 7 см. Аналогично, обжаренная лапша быстрого приготовления должна отвечать этим требованиям.

Однако традиционные способы получения обжаренной лапши быстрого приготовления главным образом используют для лапши длиной от около 20 см до 70 см. По этой причине применение таких традиционных способов для получения обжаренной лапши быстрого приготовления с длиной от около 1 до 7 см вызывает различные проблемы в процессе производства. Проблемы возникают с качеством полученной в результате обжаренной лапши быстрого приготовления.

В патентном документе 1, например, описывается способ получения короткой обжаренной лапши, в котором длинную лапшу обжаривают и затем нарезают на кусочки, достаточно короткие, для потребления их ложкой.

ПАТЕНТНЫЕ ДОКУМЕНТЫ

Патентный документ 1: находящаяся на рассмотрении Японская патентная заявка №2005-218418

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ЗАДАЧИ, РЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ

Способа получения по патентному документу 1 имеет недостаточно высокую производительность из-за стадии, добавленной к традиционному способу получения.

В частности, как описано в Патентном документе 1, термин «кусочки достаточно короткие для потребления их ложкой» относится к кусочкам длиной 1,5 мм, которые значительно отличаются от лапши от около 1 до 7 см по настоящему изобретению. Таким образом, применение этого способа получения затруднительно.

Другими словами, авторы настоящего изобретения установили, что способ обжаривания длинной обжаренной лапши и нарезка длинной обжаренной лапши на лапшу длиной от около 1 до 7 см с получением кусочков лапши заданной длины или короче, снижает выход. Также авторы настоящего изобретения установили, что нарезка обжаренной лапши легко приводит к возникновению неровностей на поверхности среза лапши, что ухудшает текстуру лапши.

Таким образом, в области обжаренной лапши быстрого приготовления отсутствуют способы эффективного получения обжаренной лапши превосходного качества с длиной от 1 до 7 см. Для решения указанной выше проблемы авторы настоящего изобретения предприняли попытки по разработке способа эффективного получения обжаренной лапши превосходного качества длиной от около 1 до 7 см.

РЕШЕНИЕ ЗАДАЧИ

В результате интенсивных исследований авторы настоящего изобретения установили, что может быть получена лапша длиной от около 1 до 7 см, для чего эффективно использовать процесс желатинизации лапши, нарезки желатинизированной лапши на лапшу от около 1 до 7 см, и последующей обжарки нарезанной лапши при естественной флотации лапши в жарочном масле. При традиционном процессе нарезки желатинизированной лапши на лапшу длиной от около 1 до 7 см, нарезанную лапшу помещают в удерживающую емкость, а затем погружают удерживающую емкость в жарочное масло для обжарки лапши, вздутие определяют по поверхности полученной лапши. Авторы настоящего изобретения обнаружили, что этот процесс не является предпочтительным с точки зрения внешнего вида и текстуры лапши. При вздутии лапши, структура лапши становится полой, что приводит к быстрой абсорбции лапшой горячей воды (воды) и, следовательно, она становится влажной. Другими словами, при использовании горячей воды для восстановления такой лапши, которая включает множество вздувшихся участков, уровень мягкости варьирует от вздувшихся участков до других участков, которые не вздулись, что в результате приводит к неоднородной текстуре. Также авторы настоящего изобретения обнаружили проблему, состоящую в том, что полученная в результате лапша слипается и образует комки. Авторы настоящего изобретения установили, что эффективным решением этой проблемы является обжарка при естественной флотации лапши в жарочном масле.

Исходя из этих знаний, авторы создали настоящее изобретение. В частности, настоящее изобретение относится к способу получения лапши от около 1 до 7 см, включающему стадии: получение сырой лапши; желатинизации сырой лапши; нарезки желатинизированной сырой лапши на лапшу от около 1 до 7 см; и обжарки нарезанной лапши при естественной флотации лапши в жарочном масле.

Авторы настоящего изобретения обнаружили, что длительность обжарки лапши может быть сокращена за счет погружения обжариваемой лапши в масло после естественной флотации лапши на жарочном масле. Другими словами, способ по изобретению включает стадию поверхностной обжарки лапши, которая при такой обжарке естественным образом плавает на жарочном масле, а затем стадию обжарки с погружением лапши в жарочное масло.

Также настоящее изобретение относится к лапше быстрого приготовления в контейнере для приготовления, где помещенная в контейнер для приготовления обжаренная лапша получена способом по настоящему изобретению.

ТЕХНИЧЕСКИЙ РЕЗУЛЬТАТ ИЗОБРЕТЕНИЯ

Способ получения по настоящему изобретению позволяет эффективно получить обжаренную лапшу превосходного качества длиной от около 1 до 7 см. Способ получения по настоящему изобретению позволяет получать единообразную длину лапши и повысить выход за счет маленьких кусочков лапши. Также способ получения по настоящему изобретению позволяет получить лапшу, у которой поверхность среза является однородной, и предотвратить вздутие поверхностей лапши.

Лапша быстрого приготовления в контейнере для приготовления представляет помещенную в контейнер для приготовления обжаренную лапшу, полученную способом по настоящему изобретению, которая может быть использована в контейнере для приготовления, которую для потребления необходимо только залить горячей водой.

КРАТКОЕ ОПИСАНИЕ ФИГУР

На Фиг. 1 - микрофотография концевой части лапши по Сравнительному примеру 1;

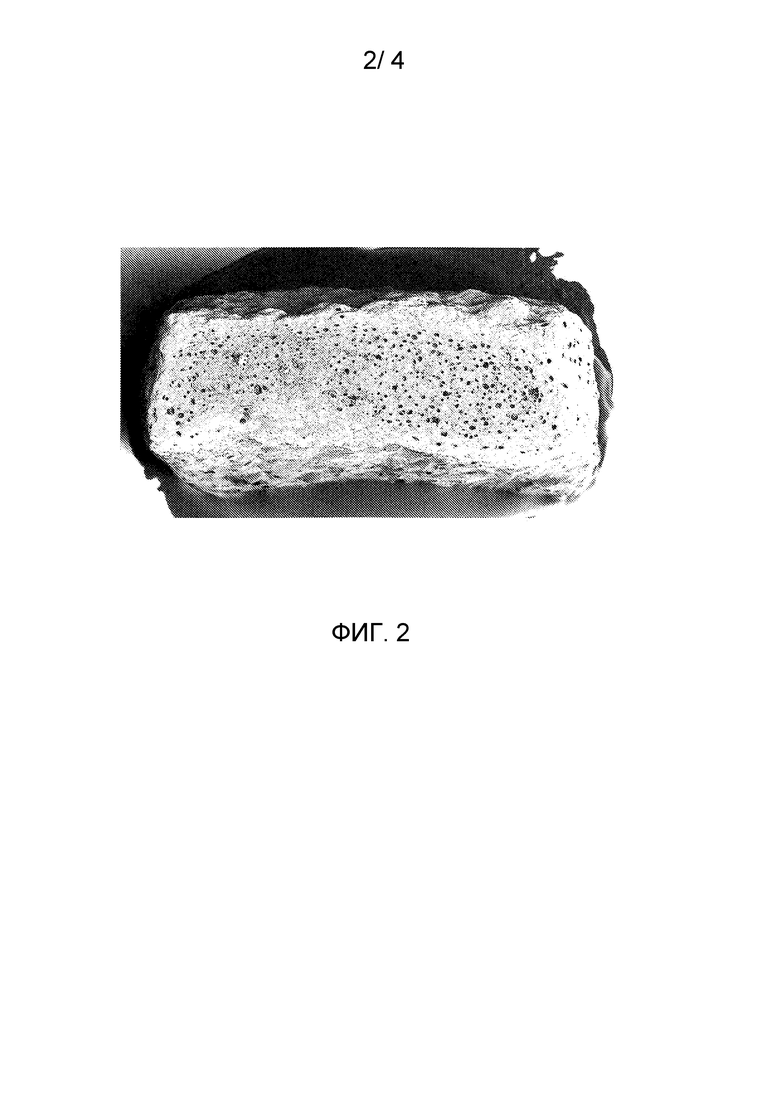

На Фиг. 2 - микрофотография концевой части лапши по Примеру 1;

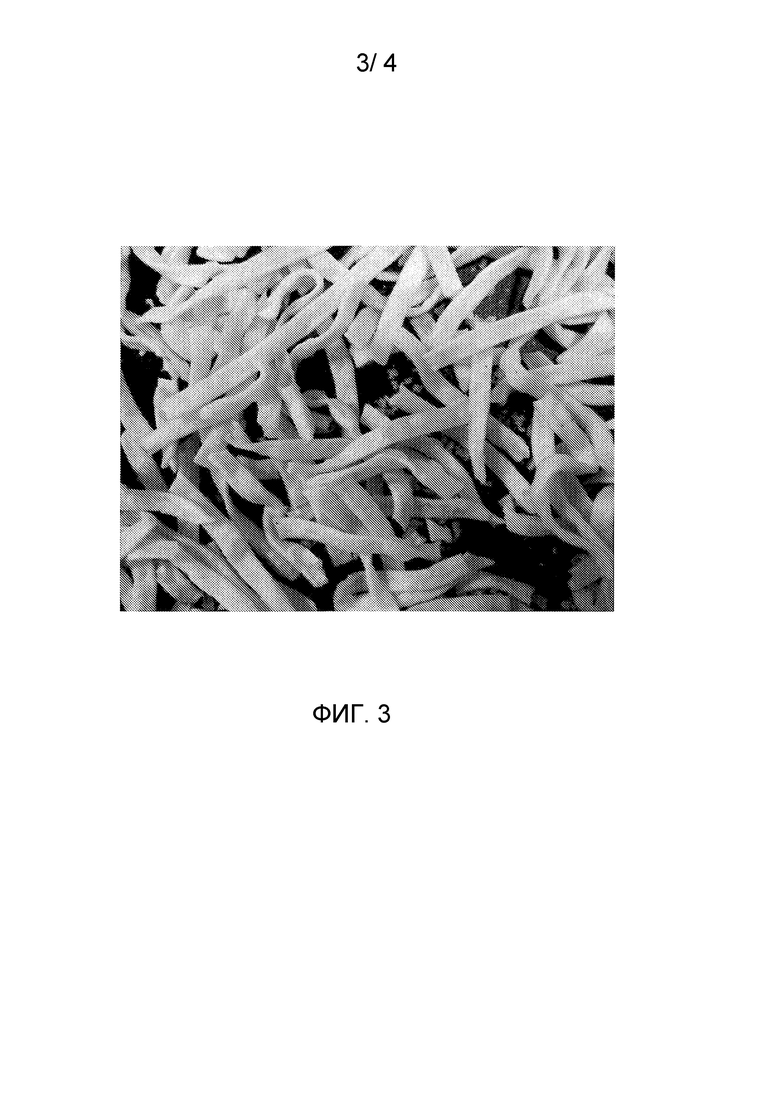

На Фиг. 3 - фотография лапши в массе по Сравнительному примеру 1; и

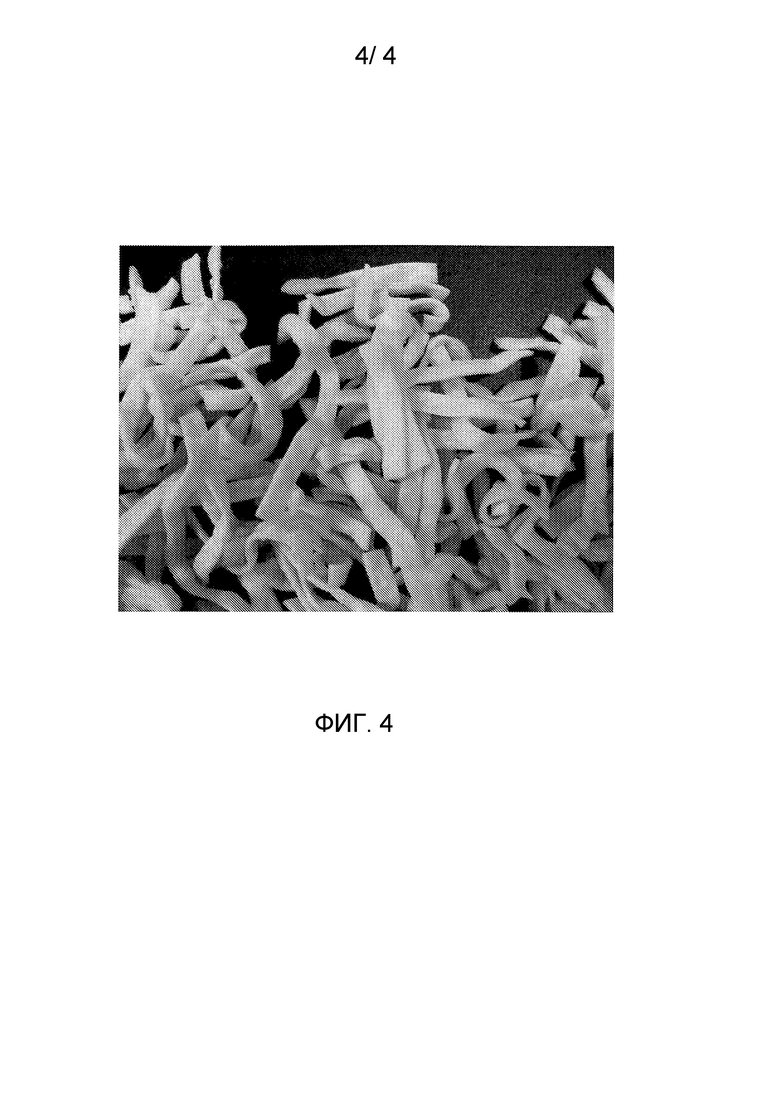

На Фиг. 4 - фотография лапши в массе по Примеру 1.

ВАРИАНТЫ ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

Далее приведены варианты выполнения настоящего изобретения. Однако следует отметить, что варианты выполнения настоящего изобретения не ограничивают объем его притязаний.

Далее описана каждая стадия способа получения обжаренной лапши от около 1 до 7 см по настоящему изобретению.

СТАДИЯ ПОЛУЧЕНИЯ СЫРОЙ ЛАПШИ

Сырую лапшу получают следующим образом согласно традиционному способу. В частности, воду и аналогичное ей добавляют в ингредиенты и смешивают с ингредиентами, такими как мука и крахмал, с получением теста, которое трансформируют/раскатывают в полотно лапши. Толщину полотна лапши регулируют до заранее заданной толщины. Полученное в результате полотно лапши нарезают на сырую лапшу.

СТАДИЯ ЖЕЛАТИНИЗАЦИИ СЫРОЙ ЛАПШИ (СТАДИЯ ЖЕЛАТИНИЗАЦИИ)

Полученную сырую лапшу подвергают желатинизации тушением или варкой. Следует отметить, что процесс тушения и варки в настоящем изобретении включает процесс желатинизации при использовании горячего пара. После желатинизации лапша может быть погружена или подвергнута душеванию с ароматизаторами.

СТАДИЯ НАРЕЗКИ ЖЕЛАТИНИЗИРОВАННОЙ ЛАПШИ НА ЛАПШУ ОТ ОКОЛО 1 ДО 7 СМ (СТАДИЯ НАРЕЗКИ)

Желатинизированную лапшу нарезают на лапшу от около 1 до 7 см. При традиционном способе получения проводят обжарку длинной лапши и затем нарезают обжаренную длинную лапшу на лапшу от около 1 до 7 см. Однако, традиционной способ не позволяет нарезать лапшу правильно и, следовательно, не позволяет получить заданную длину лапши, что приводит к получению лапши незапланированной длины. Это приводит к снижению выхода и получению маленьких кусочков лапши (смотрите результаты Сравнительного примера 1 в Тестовом примере 1). Более того, при традиционных способах на поверхности среза часто возникают неровности, как показано на Фиг. 1 (Сравнительный пример 1 Тестового примера 1), приводя к неоднородности поверхности среза лапши.

С другой стороны, в выполнении настоящего изобретения применяют вариант, в котором стадию нарезки лапши проводят между стадиями желатинизации и обжарки. При таком варианте нарезку лапши проводят в то время, когда она сохраняет свою гибкость. Следовательно, такой вариант позволяет легко нарезать лапшу на заданную длину без получения мелких кусочков лапши при ее нарезке. Следовательно, может быть получена лапша с хорошим выходом. Дополнительно, обжаривание лапши после ее нарезки позволяет получить однородную поверхность среза лапши (смотрите, Фигуру 2 (Пример 1 Тестового примера 1)). Таким образом, может быть получена лапша с хорошим внешним видом и текстурой.

Способ нарезки лапши на лапшу длиной от около 1 до 7 см не является ограничивающим. При получении традиционной лапши быстрого приготовления желатинизированную лапшу в подвешенном положении нарезают вращающимся ножом на производственной линии. Этот способ может быть применен при выполнении настоящего изобретения. Например, число операций нарезки на единицу времени может быть увеличено за счет увеличения скорости вращения вращающегося ножа или увеличения числа нарезающих зубьев на полотне вращающегося ножа, таким образом, что лапша может быть нарезана на от около 1 до 7 см. Способ нарезки лапши не ограничивается нарезкой подвешенной лапши при использовании вращающегося ножа. Бесспорно, также может быть применен способ нарезки лапши в горизонтальном направлении на конвейере при использовании вращающегося ножа.

СТАДИЯ ОБЖАРКИ НАРЕЗАННОЙ ЛАПШИ В ЖАРОЧНОМ МАСЛЕ ПРИ ЕСТЕСТВЕННОЙ ФЛОТАЦИИ ЛАПШИ В ЖАРОЧНОМ МАСЛЕ (СТАДИЯ ПОВЕРХНОСТНОЙ ОБЖАРКИ)

Лапшу, нарезанную длиной от около 1 до 7 см, обжаривают в жарочном масле при естественной флотации лапши в жарочном масле. Другими словами, нарезанная лапша плавает на поверхности жарочного масла. Эта обработка указана здесь и далее, как «обработка поверхностной обжаркой».

На стадиях обжарки при традиционных способах получения лапши быстрого приготовления всю лапшу полностью принудительно погружают в жарочное масло. Эта обработка обжаркой указана здесь и далее, как «обработка обжаркой с погружением». Обработка обжаркой с погружением может быть проведена, например, размещением лапши в удерживающей емкости, помещением крышки на верхнюю часть удерживающей емкости и погружением удерживающей емкости в жарочное масло до достижения маслом уровня верхней части крышки. При проведении обработки обжаркой с погружением лапши нарезанной длиной от около 1 до 7 см, на поверхности наблюдается вздутие полученной в результате лапши, что не является предпочтительным с точки зрения внешнего вида и текстуры лапши. Другой проблемой является то, что полученная в результате лапша склеивается вместе и образует комки. Эти проблемы могут быть решены при обжарке лапши, нарезанной длиной от около 1 до 7 см, на поверхности.

При проведении обработки поверхностной обжаркой лапша может быть или может не быть размещена в удерживающей емкости. В случае, когда лапшу размещают в удерживающей емкости, нет необходимости в размещении на ее верхней части крышки.

Предпочтительно, чтобы плотность лапши на единицу площади поверхности жарочного масла была низкой при проведении обработки поверхностной обжаркой. Это позволяет предотвратить слипание лапши друг с другом и позволяет сохранять нити обжаренной лапше отделенными друг от друга.

В частности, при проведении обработки поверхностной обжаркой при использовании удерживающей емкости предпочтительно использовать удерживающую емкость с большим входным отверстием.

Удельная плотность лапши «соотношение масса лапши перед обжаркой/площадь жарочного масла» предпочтительно равна или составляет менее чем 1,0 г/см2, или более предпочтительно 0,6 г/см2. Конечно лапша, нарезанная длиной от около 1 до 7 см, может подаваться последовательно с конвейера или аналогичное ему в танк (емкость) для обжарки.

Время обработки поверхностной обжаркой по существу не ограниченно, но составляет от около 1 до 2 минут. Температура жарочного масла составляет от около 120°C до 170°C. Содержание влаги в обжаренной лапше составляет от около 2 до 6%.

При обжарке лапши в течение более короткого периода времени также эффективным является процесс распыления масла с температурой от около 100°C до 150°C на лапшу перед обработкой поверхностной обжаркой. Время обработки поверхностной обжаркой может быть сокращено за счет распыления масла на лапшу. Например, обработку поверхностной обжаркой проводят размещением лапши в удерживающей емкости, помещением крышки на нее, распылением масла на лапшу и последующим помещением удерживающей емкости в жарочное масло.

Вместо обработки поверхностной обжаркой лапша может быть обжарена за счет постоянного нанесения масла на нее. Другими словами, указанная выше обработка поверхностной обжаркой может быть заменена постоянным нанесением масла в течение заранее заданного периода времени.

СТАДИЯ ПОГРУЖЕНИЯ ЛАПШИ ПРИ ЕСТЕСТВЕННОЙ ФЛОТАЦИИ ЛАПШИ В ЖАРОЧНОМ МАСЛЕ ДЛЯ ДОПОЛНИТЕЛЬНОЙ ОБЖАРКИ ЛАПШИ (СТАДИЯ ОБЖАРКИ ПОГРУЖЕНИЕМ)

Также эффективно проводить обработку поверхностной обжаркой сначала в течение заранее определенного периода времени и затем проводить обработку обжаркой с погружением. Проведение поверхностной обжарки в течение заранее заданного периода времени с последующей обработкой обжаркой с погружением позволяет сохранять обжаренную лапшу отделенной друг от друга и сократить время на обжарку лапши. Длительность обжарки по существу не ограничена, обжаренная лапша легко может отделяться друг от друга при проведении обработки обжаркой с погружением, даже когда обработку обжарку с погружением проводят после обработки поверхностной обжарки при длительности этой обработки от около 10 до 15 секунд. Время обработки обжаркой с погружением составляет от около 30 секунд до одной минуты и 30 секунд. Температура жарочного масла составляет от около 120°C до 170°C.

Следовательно, эффективно проводить обработку обжаркой с погружением непосредственно после обработки поверхностной обжаркой для сохранения обжаренной лапши отделенной друг от друга и сокращения времени обжарки.

ДРУГИЕ СТАДИИ

В варианте выполнения настоящего изобретения перед или после стадии нарезки лапша может быть обработана различными способами.

Например, предпочтительно добавить стадию обработки лапши агентом, предотвращающим слипание перед стадией нарезки для предотвращения слипания ее друг с другом. Эта обработка может быть проведена прохождением через танк для погружения, содержащий агент, предотвращающий слипание, для погружения лапши в него или душеванием лапши раствором, содержащим агент, предотвращающий слипание, включающий пищевые волокна сои и гуммиарабик. Эта стадия может быть проведена перед или после стадии желатинизации. Бесспорно, что эта стадия может быть проведена после стадии нарезки и перед стадией поверхностной обжарки. Обработка лапши агентом, предотвращающим слипание, позволяет легко отделять обжаренную лапшу друг от друга без вымывания крахмала из лапши с последующим слипанием поверхности лапши друг с другом. Следует отметить, что при погружении или душевании лапши придающим вкус и аромат раствором после стадии желатинизации, агент, предотвращающий слипание, может быть добавлен в придающий вкус и аромат раствор, и обработка для придания вкуса и аромата и обработка для предотвращения слипания могут быть проведены одновременно.

Предпочтительно нанесение на лапшу воды или масла после стадии желатинизации и перед стадией нарезки. Таким образом, лапше может быть добавлена масса и полученная лапша на стадии нарезки будет предохранена от разлета. Следует отметить, что агент, предотвращающий слипание, может быть добавлен в воду и обработка от разлета и обработка агентом, предотвращающим слипание, могут быть проведены одновременно.

Также эффективно перед стадией нарезки пропускать лапшу через пару вальцов с заранее установленным между ними зазором. В результате такой обработки лапша предохраняется от колебаний или смещений. Другими словами эта обработка затрудняет разлет лапши при нарезке, предохраняя, таким образом, нити лапши от неправильной синхронизации друг с другом.

СТАДИЯ ПОСЛЕ ОБЖАРКИ

После обработки лапши обжаркой лапшу извлекают из жарочного масла. В случае, когда лапша сохранилась отделенной друг от друга, из лапши дренируют масло и затем помещают лапшу в контейнер или аналогичное ему. В случае, когда во время обработки поверхностной обжаркой плотность лапши на единицу площади поверхности жарочного масла высокая, может произойти небольшое слипание лапши друг с другом. В таком случае добавляют стадию встряхивания или приложения давления к слабо слипшейся между собой в комок лапше для ее разделения. Уровень слипания варьирует в зависимости от плотности лапши, полученной во время обработки поверхностной обжаркой, но слипание может быть преодолено приложением к лапше простого легкого физического встряхивания. Лапшу, отделенную друг от друга в результате преодоления слипания, помещают в контейнер или аналогичное ему. Контейнер или аналогичное ему может быть заполнен лапшой при использовании компьютеризованных весов.

ЛАПША БЫСТРОГО ПРИГОТОВЛЕНИЯ В КОНТЕЙНЕРЕ ДЛЯ ПРИГОТОВЛЕНИЯ, ПОЛУЧЕННАЯ ПОМЕЩЕНИЕМ ОБЖАРЕННОЙ ЛАПШИ СПОСОБОМ ПО НАСТОЯЩЕМУ ИЗОБРЕТЕНИЮ В КОНТЕЙНЕР ДЛЯ ПРИГОТОВЛЕНИЯ

Обжаренная лапша, полученная указанным выше способом по настоящему изобретению, может быть помещена в контейнер для приготовления с получением лапши быстрого приготовления в контейнере для приготовления. Продукт без бульона может быть получен добавлением сильных ароматизаторов в обжаренную лапшу. В качестве альтернативы, в продукт может быть добавлен бульон. Дополнительно к процессу непосредственной заливки бульона в контейнер для приготовления в него может быть помещена маленькая упаковка бульона. Бульон может быть в форме жидкости или порошка. Если требуется, непосредственно в контейнер для приготовления могут быть добавлены сухие ингредиенты или маленькие упаковки сухих ингредиентов.

Лапша быстрого приготовления в контейнере для приготовления может быть восстановлена добавлением горячей воды или может быть сварена в микроволновой печи. Полученная в результате лапша быстрого приготовления в контейнере для приготовления готова к потреблению. Бесспорно, лапша быстрого приготовления в контейнере для приготовления может быть восстановлена проведением тепловой обработки в кастрюле или аналогичном ей. Лапша быстрого приготовления в контейнере для приготовления может не восстанавливаться горячей водой, а потребляться как снэк.

[ПРИМЕРЫ]

Далее настоящее изобретение будет описано более детально со ссылкой на Примеры. Приведенные Примеры не ограничивают объем притязаний настоящего изобретения.

[Тестовый пример 1] Различия в распределении длины между обжаренной лапшой, которая обжарена и затем нарезана, и той, которая нарезана перед обжаркой.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 1

Процесс нарезки обжаренной лапши на длину 3 см (традиционный способ получения обжаренной лапши)

2 г солевого раствора и 340 г воды добавляли и смешивали с 900 г муки и 100 г крахмала с получением теста, которое затем трансформировали/раскатывали в полотно лапши толщиной 1,00 мм. Проводили нарезку полотна лапши на нити лапши при использовании 9-ти угольного ножа. Полученную лапшу тушили при 150 кг/час в течение 2 минут. Проводили обработку лапши придающим вкус и аромат раствором. Лапшу на конвейере сверху прижимали сеткой из нержавеющей стали, погружали в танк для обжарки и проводили обжарку при температуре 145°C в течение 1 минуты и 30 секунд. После обжарки лапши с нее удаляли сетку. Обжаренную прямую лапшу быстрого приготовления подавали в горизонтальном положении на стадию нарезки при использовании ротационного ножа, где ее нарезали на кусочки лапши длиной около 3 см. На Фиг. 1 приведена фотография концевой части одной из полученных нитей лапши, а на Фиг. 3 приведена фотография лапши полностью.

ПРИМЕР 1

Процесс нарезки лапши на лапшу длиной 3 см и последующая обжарка лапши

2 г солевого раствора и 340 г воды добавляли и смешивали с 900 г муки и 100 г крахмала с получением теста, которое затем трансформировали/раскатывали в полотно лапши толщиной 1,00 мм. Проводили нарезку полотна лапши на нити лапши при использовании 9-ти угольного ножа. Полученную лапшу тушили при 150 кг/час в течение 2 минут. Проводили обработку лапши придающим вкус и аромат раствором. Полученную в результате лапшу нарезали со скоростью 300 раз в минуту с получением лапши длиной 3 см. Затем около 95 г нарезанной лапши помещали в удерживающую емкость с диаметром входного отверстия 12 см, высотой 4,5 см и диаметром донной части 11 см. Проводили обработку обжаркой лапши, помещенной в контейнер, при температуре 150°C в течение одной минуты и 30 секунд, таким образом, что 1 см верхней части удерживающей емкости не погружен в жарочное масло. В качестве жарочного масла использовали пальмовое масло. После проведения обжарки обжаренную лапшу удаляли из удерживающей емкости. Наблюдалось частично слипание лапши друг с другом. Следовательно, проводили легкое встряхивание лапши для разделения обжаренной лапши. На Фиг. 2 приведена фотография концевой части одной из обжаренных нитей лапши, а на Фиг. 4 приведена фотография всей лапши.

Длина нарезанной лапши, полученной по Сравнительному примеру 1 и Примеру 1, приведена в Таблице 1.

Как ясно видно из результатов, приведенных в Таблице 1, при сравнении способа обжарки и последующей нарезки лапши и способа нарезки лапши и последующей обжарки, способ нарезки и последующей обжарки лапши позволяет получить обжаренную лапшу заданной длины. При нарезке лапши после обжарки лапша часто повреждается и подавляющая часть полученной лапши имеет длину больше или меньше заданной длины 3 см. Другими словами, с точки зрения выхода лапши быстрого приготовления заданной длины способ обжарки лапши после ее нарезки показал превосходные результаты.

Дополнительно, как ясно видно на Фиг. 1 и 2, при использовании способа нарезки лапши после ее поверхностной обжарки среза концевой части лапши возникают неровности, при использовании способа обжарки после нарезки лапши полученная в результате лапша имеет однородную поверхность среза концевой части лапши.

[Тестовый пример 2] Сокращение времени обжарки лапши, исходя из условий обжарки.

Тестируют различные способы для определения более эффективных условий обработки обжаркой.

ПРИМЕРЫ 2-6

Обжаренную лапшу получают следующим образом. Использовали способ по Примеру 1, который проводили до момента нарезки лапши на длину 3 см. Около 95 г нарезанной лапши помещали в удерживающую емкость по Примеру 1 и перед обжаркой распыляли масло. Также тестировали другие различные условия обжарки. В качестве жарочного масла использовали пальмовое масло.

В следующей Таблице распыление масла перед обжаркой означает, что распыляли жарочное масло с температурой 145°C в количестве 210 мл верхнюю часть удерживающей емкости непосредственно перед обжаркой. Обработка поверхностной обжаркой означает, что обжарку лапши проводили таким образом, что 1 см верхней части удерживающей емкости не погружали в жарочное масло (температура от 148 до 149°C). Обработка обжаркой с погружением означает, что обжарку лапши проводили с погружением верхней части удерживающей емкости ниже уровня жарочного масла (температура жарочного масла: от 148 до 149°C). Обработка поливкой маслом означает распыление 210 мл жарочного масла (температура от 148 до 149°C) на указанную выше удерживающую емкость.

Лапшу обжаривали до достижения обжаренной лапшой массы 60 г. В Таблице 2 ниже приведены результаты тестов, проводимых при комбинировании различных способов обжарки.

Как ясно видно из сравнения Примера 2 и Примера 4, время обжарки лапши сокращается, как результат обработки распылением масла на лапшу перед обжаркой.

Как ясно видно из сравнения Примера 2 и Примера 3, Пример 3, в котором последующую обработку провели обжаркой с погружением, позволяет сократить время обжарки лапши больше, чем в Примере 2, в котором проводят обработку лапши только поверхностной обжаркой.

Как ясно видно из результатов Примера 5 и Примера 6, время обжарки дополнительно сокращается за счет комбинирования распыления масла перед обжаркой и обработки поливкой маслом или обработки обжарки с погружением после обработки поверхностной обжаркой.

[Тестовый пример 3] Воздействие раствора для погружения с добавлением агента, предотвращающего слипание.

Исследование воздействия погружения лапши в раствор для погружения, содержащий агент, предотвращающий слипание.

ПРИМЕРЫ 7-11

Проводили процесс по Примеру 1 до момента тушения лапши. Тушеную лапшу обрабатывали придающим вкус и аромат раствором с добавлением различных агентов, предотвращающих слипание, приведенным в следующей Таблице, и промывают водой. Полученную в результате лапшу нарезали со скоростью 300 раз в минуту с получением лапши длиной 3 см. Около 95 г нарезанной лапши помещали в удерживающую емкость по Примеру 1 и проводили обработку обжаркой при температуре 150°C в течение одной минуты и 30 секунд, таким образом, что 1 см верхней части удерживающей емкости не погружен в жарочное масло. В качестве жарочного масла использовали пальмовое масло. После обработки обжаркой удерживающую емкость осторожно переворачивали для удаления обжаренной лапши. Проводили исследование различий в уровне слипания (состояние, при котором обжаренная лапша разделяется) лапши, помещенной в удерживающую емкость в варианте использования каждого из агентов, предотвращающих слипание, или варианте, когда не использовали агент, предотвращающий слипание. Следует отметить, что уровни слипания лапши оценивали, исходя из соотношения разделения обжаренной лапши, которую аккуратно помещали в контейнер для приготовления. Результаты приведены в Таблице 3 ниже. В качестве эмульгатора использовали эфир глицерина жирной кислоты.

Из результатов, приведенных в Таблице 3, ясно видно, что применение пищевых волокон сои или гуммиарабика позволяет усилить разделение обжаренной лапши.

[Тестовый пример 4] Исследование степени разделения и степени вздутия обжаренной лапши, исходя из различий в обработке обжаркой. Тушеную лапшу, нарезанную длиной 3 см лапшу помещали в удерживающую емкость. В этом тесте исследовали воздействие изменений в высоте удерживающей емкости относительно уровня жарочного масла лапши на степень разделения и степень вздутия обжаренной лапши.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 2 И ПРИМЕРЫ 12-14

Лапшу получали следующим образом. 2 г соленой воды и 340 г воды добавляли и смешивали с 900 г муки и 100 г крахмала с получением теста, которое затем трансформировали/раскатывали в полотно лапши толщиной 1,00 мм. Проводили нарезку полотна лапши на нити лапши при использовании 9-ти угольного ножа. Полученную лапшу тушили при 150 кг/час в течение 2 минут. Проводили обработку лапши придающим вкус и аромат раствором в течение 10 секунд. После чего проводили промывку водой душеванием, полученную в результате лапшу нарезали со скоростью 300 раз в минуту с получением лапши длиной 3 см. 100 г лапши помещали в каждый из семи отделов удерживающей емкости с входным отверстием 13 см шириной, 14 см длиной и 5 см глубиной и помещали на верхнюю часть удерживающей емкости воздухопроницаемую крышку из того же материала, что и удерживающая емкость. Удерживающую емкость с лапшой погружали в жарочное масло. Обжарку проводили при температуре 160°C в течение 1 минуты и 30 секунд, изменяя высоту удерживающей емкости относительно уровня жарочного масла. После обжарки лапши удаляли крышку. Удерживающую емкость переворачивали для удаления обжаренной лапши. Проводили исследования состояния обжаренной лапши и степени ее вздутия.

В Таблице ниже приведены результаты этих тестов. В Таблице «высота удерживающей емкости относительно уровня жарочного масла» указывает на положение (см) верхней части удерживающей емкости относительно уровня жарочного масла в процессе обжарки лапши. Например, когда этот показатель составляет +1 см, верхняя часть удерживающей емкости находится на 1 см выше уровня жарочного масла (обработка поверхностной обжаркой). Когда этот показатель составляет -2 см, верхняя часть удерживающей емкости находится на 2 см ниже уровня жарочного масла (обработка обжаркой с погружением). Следует отметить, что в Примере 14 лапшу обжаривали в положении +1 в течение первых 30 секунд (обработка поверхностной обжаркой), и затем проводили обжарку лапши в положении -2 с погружением удерживающей емкости в течение последующих 60 секунд (обработка обжаркой с погружением). Результаты приведены в Таблице 4 ниже.

Как ясно видно из результатов, приведенных в Таблице 4, обжаренная лапша образовала комок в Сравнительном примере 2, в котором лапшу подвергали обработке обжаркой с погружением без проведения обработки поверхностной обжаркой. Полученная, таким образом, лапша имела множество вздувшихся участков. С другой стороны, было обнаружено, что обработка лапши поверхностной обжаркой позволяет сохранять обжаренную лапшу отделенной друг от друга и приводит к появлению только нескольких вздувшихся участков (Примеры 12 и 13). Дополнительно, было обнаружено, что даже когда проводят обработку обжаркой с погружением после обработки поверхностной обжаркой, обжаренная лапша сохраняет обжаренную лапшу отделенной друг от друга и приводит к возникновению нескольких вздувшихся участков (Пример 14).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛАПШИ БЫСТРОГО ПРИГОТОВЛЕНИЯ | 2009 |

|

RU2452207C1 |

| ОБЖАРЕННАЯ В МАСЛЕ ЛАПША БЫСТРОГО ПРИГОТОВЛЕНИЯ | 2016 |

|

RU2714250C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СУШКИ ЛАПШИ БЫСТРОГО ПРИГОТОВЛЕНИЯ | 2013 |

|

RU2581484C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СУШКИ ЛАПШИ БЫСТРОГО ПРИГОТОВЛЕНИЯ | 2013 |

|

RU2587048C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРУСКА ОБЖАРЕННОЙ ЛАПШИ | 2014 |

|

RU2678530C2 |

| СУХАЯ ЛАПША БЫСТРОГО ПРИГОТОВЛЕНИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2487555C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАПШИ БЫСТРОГО ПРИГОТОВЛЕНИЯ | 2011 |

|

RU2533364C1 |

| СУХАЯ ЛАПША БЫСТРОГО ПРИГОТОВЛЕНИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2010 |

|

RU2501316C2 |

| БРИКЕТИРОВАННАЯ НЕСВАРЕННАЯ ЛАПША БЫСТРОГО ПРИГОТОВЛЕНИЯ | 2009 |

|

RU2484648C2 |

| ЛАПША БЫСТРОГО ПРИГОТОВЛЕНИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2010 |

|

RU2482701C1 |

Изобретение относится к пищевой промышленности, а именно к способу получения обжаренной лапши длиной от 1 до 7 см. Получают сырую лапшу, подвергают указанную лапшу процессу желатинизации и нарезают желатинизированную лапшу на лапшу длиной от 1 до 7 см. Проводят поверхностную обжарку нарезанной лапши, при которой нарезанную лапшу обрабатывают жарочным маслом без погружения ее в масло. Осуществляют жарку с пропитыванием нарезанной лапши, при которой нарезанная лапша принудительно погружается в жарочное масло средством, выполненным с возможностью удерживания лапши сверху. Полученная обжаренная лапша предназначена для употребления в пищу после ее восстановления горячей водой. Изобретение относится к емкости с лапшой быстрого приготовления, в которой размещена указанная обжаренная лапша. Изобретение позволяет сохранить обжаренную лапшу отделенной друг от друга без возникновения нежелательных вздутий на поверхности получаемой лапши. 2 н. и 1 з.п. ф-лы, 4 ил., 4 табл., 14 пр.

1. Способ получения обжаренной лапши длиной от 1 до 7 см, включающий:

стадию получения сырой лапши;

стадию желатинизации сырой лапши;

стадию нарезки желатинизированной сырой лапши на лапшу длиной от 1 до 7 см;

стадию поверхностной обжарки нарезанной лапши, при которой нарезанную лапшу обрабатывают жарочным маслом без погружения лапши в жарочное масло,

стадию жарки с пропитыванием нарезанной лапши, при которой нарезанная лапша принудительно погружается в жарочное масло средством, выполненным с возможностью удерживания лапши сверху,

причем обжаренная лапша предназначена для употребления в пищу после ее восстановления горячей водой.

2. Способ по п. 1, в котором на стадии поверхностной обжарки для удерживания лапши также используют указанное удерживающее средство, но без погружения в жарочное масло.

3. Емкость с лапшой быстрого приготовления, причем в этой емкости размещена обжаренная лапша быстрого приготовления, полученная с использованием способа получения обжаренной лапши по п. 1 или 2.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| JPS5794261, 11.06.1982 | |||

| US 4988528 A, 29.01.1991 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЖАРЕНОЙ ЛАПШИ БЫСТРОГО ПРИГОТОВЛЕНИЯ | 1996 |

|

RU2152735C2 |

Авторы

Даты

2016-07-20—Публикация

2011-09-26—Подача