Область техники

Настоящее изобретение относится к способам изготовления лигниновых волокон и конструкционных углеродных волокон из щелочного лигнина из древесины хвойных пород и/или древесины лиственных пород.

Уровень техники

Углеродные волокна представляют собой высокопрочные легкие материалы, обычно изготавливаемые в результате проведения термической обработки и пиролиза полиакрилонитрила - синтетического материала, получаемого из нефтяного исходного сырья, но в меньшей степени также используют и других предшественников, таких как пековое и вискозное волокна на нефтяной или угольной основе. У современных предшественников имеются определенные недостатки, такие как высокая цена полиакрилонитрила и его медленная графитизация и неравномерное качество пека. В дополнение к этому, два основных использующихся коммерческих предшественника поступают из невозобновляемых источников.

Лигнин присутствует во всех сосудистых растениях, делая его вторым после целлюлозы по распространенности в числе полимеров в природе. В целлюлозно-бумажной промышленности получают большие количества лигнина в виде побочного продукта при его использовании в основном в качестве источника внутренне генерируемой энергии на целлюлозных заводах. В мире при высвобождении целлюлозных волокон из древесины для дальнейшей переработки в изделия из бумаги, картона и ткани преобладает крафт-способ. В данном способе лигнин становится растворенным в щелоке щелочной варки, называемом черным щелоком, из которого он может быть подвергнут дальнейшей переработке в энергию в результате сжигания частично упаренного черного щелока или в альтернативном варианте выделен в твердой форме в результате добавления кислоты. Выделение лигнина может быть проведено в несколько стадий, поскольку основная часть лигнина может выпадать из черного щелока в осадок уже при высоких значениях рН, как это описывается в книге Lignins (Eds K. V. Sarkanen and C. H. Ludwig, Wiley-Interscience 1971, p. 672). Такой лигниновый осадок все еще будет содержать существенные количества натрия и других неорганических веществ, что делает лигнин неподходящим для использования в качестве предшественника для конструкционных углеродных волокон (см. ниже).

Щелочные лигнины получают из черных щелоков, полученных в результате либо крафт-варки, либо натронной варки. В коммерческом масштабе данные способы варки используют для древесины хвойных пород, древесины лиственных пород, а также для биомассы из однолетних растений. После варки некоторые из полимеров древесины в черном щелоке, а именно лигнин и гемицеллюлозы, в значительной степени подвергаются химическому модифицированию и солюбилизации.

В числе древесных пород, использующихся в способах щелочной варки, основные виды голосеменных растений (древесина хвойных пород) включают ель, сосну, лиственницу, канадскую ель и тиссолистную лжетсугу. Основные виды покрытосеменных растений (древесина лиственных пород) включают березу, осину, тополь, разновидности эвкалипта, акацию и клен.

Как было предложено в опубликованной литературе, лигнин мог бы представлять собой альтернативного предшественника углеродного волокна вследствие своей потенциально большой доступности, своей ожидаемой меньшей стоимости и своего высокого уровня содержания углерода (>60%). В дополнение к этому, лигнин представляет собой возобновляемый материал. Различают два типа углеродных волокон: 1) изготовленные в результате прядения по непрерывному способу, сплошные и гомогенные углеродные волокна, использующиеся в качестве придающих прочность армирующих элементов в строительных материалах (ниже в настоящем документе также называемые конструкционными углеродными волокнами) и 2) активированные пористые углеродные волокна, включающие структуру с большими внутренними порами для адсорбирования газов и жидкостей, где активирование может быть проведено химически при использовании, например, гидроксида калия или натрия, хлорида цинка или фосфористой кислоты, или физически при использовании, например, водяного пара или диоксида углерода, или в результате проведения последней операции для химически предварительно активированных волокон (Carbon Fiber Application, in the 3rd ed. of the book Carbon Fiber, Eds. Donnet, Wang, Rebouillat and Peng, Marcel Dekker 1998, p. 463).

В одной ранней попытке карбонизации лигниновых волокон при использовании лигнина, происходящего из древесного материала, в соответствии с описанием в патенте США 3461082 изготавливали несколько типов активированных углеродных волокон, подходящих для использования при адсорбировании продуктов. В примерах использовали либо тиолигнин (крафт-лигнин), либо щелочной лигнин (из натронной варки), либо лигносульфонат кальция из древесины лиственных пород и древесины хвойных пород, и описываются волокна, изготовленные при использовании мокрого прядения, сухого прядения и прядения из расплава. Хотя сухое прядение, по-видимому, представляет собой предпочтительный способ изготовления волокна, в примере 5 использовали смесь тиолигнина из древесины хвойных пород и древесины лиственных пород (1:1 (масс.)) в аргоновой атмосфере при 170°С для изготовления лигнинового волокна в результате прядения из расплава. После проведения предварительной обработки на воздухе при 150°С в течение 10 часов волокна дополнительно нагревали до 900°С и активировали при данной температуре в течение 1 часа в результате введения воздуха. В дополнительных примерах предпринимали попытки использования других активаторов, таких как хлорид цинка, гидроксид натрия или гидроксид калия. Однако могли быть изготовлены только волокна короткой длины.

На сегодняшний день все попытки изготовления непрерывных углеродных волокон из 100%-ного нефракционированного или фракционированного лигнина из древесины хвойных пород провалились. При использовании лигнина низкомолекулярной фракции, полученного в результате фракционирования такого лигнина в органическом растворителе, было возможным только изготовление дискретного лигнинового волокна.

С другой стороны, волокна из всесторонне очищенного крафт-лигнина из древесины лиственных пород изготавливали в результате экструдирования лигнина после перемешивания с мягчителями, такими как полиэтилентерефталат (ПЭТФ) или полиэтиленоксид (ПЭО). Получающееся в результате лигниновое волокно подвергали дальнейшему превращению в углеродное волокно в результате проведения стабилизации на воздухе и карбонизации.

Поскольку преобладающей в северном полушарии является варка древесины хвойных пород, существует потребность в способе, использующем данный источник материала исходного сырья, в результате изготовления лигниновых волокон из щелочного лигнина из древесины хвойных пород в целях дальнейшего использования в качестве предшественника для изготовления углеродного волокна.

Кроме того, существует потребность в способе изготовления лигниновых волокон для последующего использования в качестве предшественника углеродного волокна из щелочного лигнина из древесины лиственных пород без возникновения потребности в дорогостоящих мягчителях и усложненных способах очистки щелочного лигнина из древесины лиственных пород.

Описание изобретения

В соответствии с первым аспектом изобретения предлагается способ изготовления непрерывного лигнинового волокна, включающий следующие далее стадии:

а) получение фракционированного и выделенного щелочного лигнина из древесины лиственных пород или фракционированного и выделенного щелочного лигнина из древесины хвойных пород;

b) необязательное добавление нефракционированного щелочного лигнина из древесины хвойных пород и/или нефракционированного щелочного лигнина из древесины лиственных пород (в настоящем документе ниже также коллективно называемых «нефракционированным лигнином» или просто «лигнином») к фракционированному щелочному лигнину из древесины лиственных пород; или

с) необязательное добавление нефракционированного щелочного лигнина из древесины лиственных пород к фракционированному щелочному лигнину из древесины хвойных пород;

d) экструдирование полученного материала, в результате чего изготавливают непрерывное лигниновое волокно.

Количество фракционированного и выделенного щелочного лигнина из древесины лиственных пород в одном варианте осуществления составляет 100% от экструдируемого материала. В еще одном варианте осуществления 100% от экструдируемого материала составляет количество фракционированного и выделенного щелочного лигнина из древесины хвойных пород. В соответствии с настоящим изобретением нефракционированный щелочной лигнин из древесины хвойных пород и/или нефракционированный щелочной лигнин из древесины лиственных пород могут быть перемешаны с фракционированным и выделенным щелочным лигнином из древесины лиственных пород. Последний в выгодном случае фракционировали в соответствии с принципом ультрафильтрования, описанным в настоящем документе. Предлагаемый фракционированный щелочной лигнин из древесины лиственных пород может быть получен в результате фракционирования, например, черного щелока от древесины лиственных пород.

Фракционированный и выделенный щелочной лигнин из древесины лиственных пород в одном варианте осуществления составляет 1,5-100 мас.% от экструдируемого материала. В одном варианте осуществления фракционированный и выделенный щелочной лигнин из древесины лиственных пород составляет от 2, 2,5, 3, 3,5, 4 вплоть до 100 мас.% от экструдируемого материала. В альтернативном варианте, фракционированный и выделенный щелочной лигнин из древесины лиственных пород может составлять 5-100 или 5-95 мас.% от экструдируемого материала. В еще одном варианте осуществления диапазон добавления фракционированного и выделенного щелочного лигнина из древесины лиственных пород составляет 25-75 мас.% от экструдируемого материала.

Материал, включающий фракционированный и выделенный щелочной лигнин из древесины лиственных пород, нефракционированный щелочной лигнин из древесины хвойных пород и/или нефракционированный щелочной лигнин из древесины лиственных пород, и где менее чем 1,5% от материала составляет фракционированный щелочной лигнин из древесины лиственных пород, будет вести себя как, например, 100%-ный нефракционированный щелочной лигнин из древесины лиственных пород (или 100%-ный нефракционированный щелочной лигнин из древесины лиственных пород), и никакие непрерывные волокна не могут быть изготовлены.

В соответствии с изобретением фракционированный и выделенный щелочной лигнин из древесины хвойных пород может быть перемешан с нефракционированным щелочным лигнином из древесины лиственных пород. Фракционированный и выделенный щелочной лигнин из древесины хвойных пород в выгодном случае фракционировали в соответствии с принципом ультрафильтрования, описанным в настоящем документе. Предлагаемый фракционированный щелочной лигнин из древесины хвойных пород может быть получен в результате фракционирования, например, черного щелока от древесины хвойных пород.

Фракционированный и выделенный щелочной лигнин из древесины хвойных пород в одном варианте осуществления составляет 50-100 мас.% от экструдируемого материала. В альтернативном варианте фракционированный и выделенный щелочной лигнин из древесины хвойных пород составляет 60-90 мас.% от экструдируемого материала. В еще одном альтернативном варианте фракционированный и выделенный щелочной лигнин из древесины хвойных пород составляет 75-85 мас.% от экструдируемого материала.

Материал, включающий фракционированный и выделенный щелочной лигнин из древесины хвойных пород, нефракционированный щелочной лигнин из древесины лиственных пород, и где менее чем 50% от материала составляет фракционированный и выделенный щелочной лигнин из древесины хвойных пород, будет вести себя как, например, 100%-ный нефракционированный щелочной лигнин из древесины хвойных пород (или 100%-ный нефракционированный щелочной лигнин из древесины лиственных пород), и никакие непрерывные волокна не могут быть изготовлены.

Существуют различные способы фракционирования лигнина для получения фракционированного щелочного лигнина. В одном варианте осуществления используют ультрафильтрование. В еще одном варианте осуществления изобретения для получения фракционированного щелочного лигнина не используют экстрагирования в органическом растворителе (растворителях).

Фракционирование предпочтительно проводят при использовании ультрафильтрования черного щелока, инертного в имеющихся условиях, то есть при высокой щелочности и высоких температурах, при использовании фильтра, который обеспечивает получение обогащенного по лигнину пермеата при одновременном сохранении в ретентате высокомолекулярных частиц лигнина, высокомолекулярных комплексов лигнин-углевод и нелигниновых остатков. Ультрафильтрование в соответствии с изобретением проводили при использовании керамической мембраны. Одна использующаяся керамическая мембрана характеризовалась границей отсечки 15 кДа (Orelis, Франция). Температура во время ультрафильтрования может быть температурой в интервале от 80°С до 150°С, например 90, 100, 110, 120, 130, 140°С, или в любом интервале в данных пределах. Дальнейшая обработка пермеата включает подкисление, фильтрование осажденного щелочного лигнина, повторное диспергирование лигнина в водном кислотном растворе, промывание при использовании воды и высушивание (один предпочтительный способ описывается в публикации ЕР 1794363). Тем самым получают фракционированный щелочной лигнин.

Щелочной лигнин из древесины хвойных пород может быть выделен из фракционированного черного щелока из древесины хвойных пород при использовании осаждения и при включении следующих далее стадий: добавление кислоты к черному щелоку вплоть до прохождения осаждения лигнина, фильтрование и повторное диспергирование лигнинового кека в водной минеральной кислоте, фильтрование, промывание при использовании воды и высушивание. В одном предпочтительном способе выделения лигнина используют методику, описанную в публикации ЕР 1794363. Получающийся в результате высушенный лигнин характеризуется степенью чистоты, которая является достаточной для своей дальнейшей переработки в лигниновое волокно. Таким образом, уровень содержания нелигниновых остатков, таких как зола, является меньшим чем 1%, а углеводов - меньшим чем 4%. Один только щелочной лигнин из древесины хвойных пород не может быть превращен в сплошное гомогенное лигниновое волокно, поскольку материал не может быть достаточно размягчен для экструдирования в виде непрерывных волокон.

По аналогии со способом, описанным выше, щелочной лигнин из древесины лиственных пород может быть выделен из фракционированного черного щелока из древесины лиственных пород. Непосредственное перемешивание данного лигнина в любой пропорции с щелочным лигнином из древесины хвойных пород не продемонстрировало получения прядомости непрерывных волокон в результате экструдирования расплава для изготовления сплошных волокон, требуемых для областей применения конструкционных углеродных волокон.

Фракционированный щелочной лигнин из древесины лиственных пород выделяют предпочтительно в соответствии приведенным ниже описанием. Выделение инициируют в результате подкисления пермеата фракционированного щелочного лигнина из древесины лиственных пород до значения рН в интервале от 2 до 11, например, до значения рН, составляющего приблизительно 9. Подкисление может быть получено при использовании диоксида углерода, в результате чего подкисление может быть доведено до значения рН в интервале от 5,5 до 11, например, от значения рН 8 до 11. В альтернативном варианте для получения низких значений рН подкисление может быть проведено при использовании любой другой кислоты, такой как серная кислота. Пермеат осажденного лигнина отделяют. Отделение может быть проведено в результате фильтрования. После этого полученный лигниновый кек может быть суспендирован в растворителе, например, воде. Растворитель может быть подкислен до значения рН в интервале от 1 до 6, например, до значения рН, составляющего приблизительно 2. Подкисление может быть проведено при использовании любой кислоты, такой как серная кислота. При внесении соответствующих изменений может быть проведено выделение фракционированного щелочного лигнина из древесины хвойных пород, щелочного лигнина из древесины лиственных пород и щелочного лигнина из древесины хвойных пород.

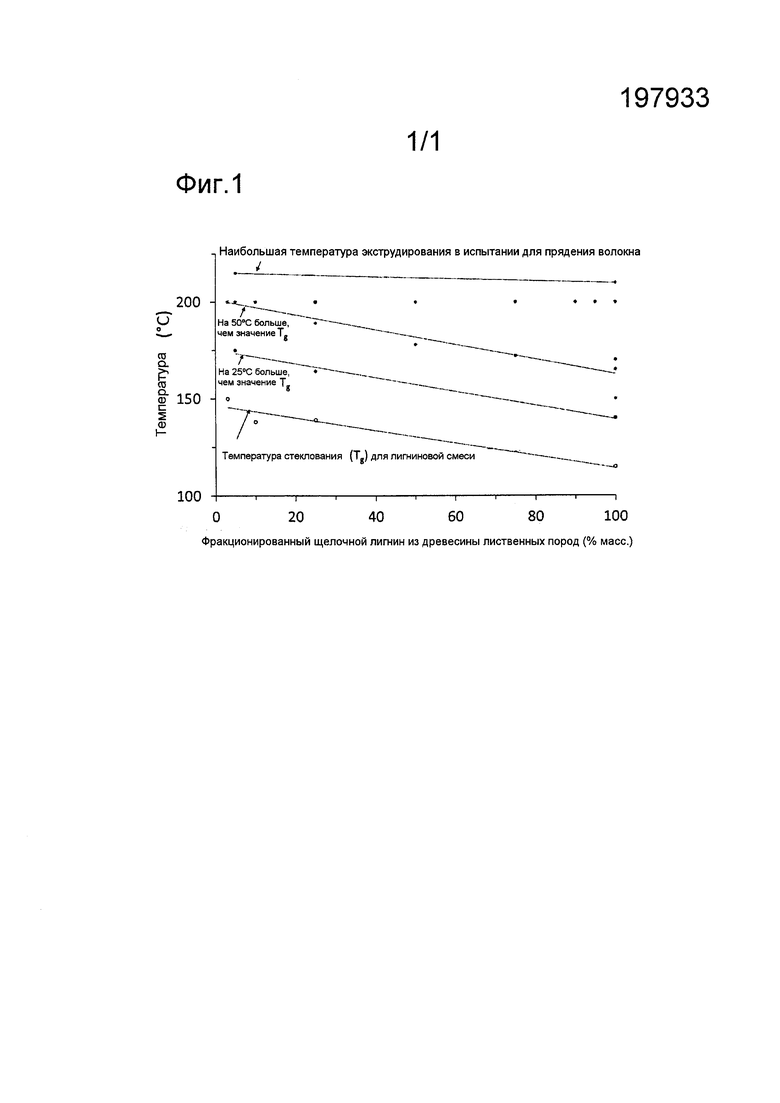

Один узкий переход стеклования с одной температурой стеклования демонстрирует то, что получали гомогенный лигниновый материал, подходящий для использования при экструдировании. Для изготовления непрерывного лигнинового волокна лигниновый материал в одном варианте осуществления экструдируют из расплава при температуре, превышающей температуру стеклования лигнинового материала на 20-85°С. В одном варианте осуществления упомянутый температурный интервал составляет 25-50°С. В еще одном варианте осуществления для изготовления непрерывного лигнинового волокна экструдирование из расплава проводят при температуре в диапазоне 110-250°С.

Выбранный температурный интервал для экструдирования зависит от пропорций между нефракционированным щелочным лигнином из древесины хвойных пород и/или нефракционированным щелочным лигнином из древесины лиственных пород, с одной стороны, и фракционированным щелочным лигнином из древесины лиственных пород, с другой стороны.

Фиг.1 демонстрирует соотношение между пропорциями нефракционированного щелочного лигнина из древесины хвойных пород, с одной стороны, и фракционированного щелочного лигнина из древесины лиственных пород, с другой стороны. Температура экструдирования должна быть выбрана между значениями Tg (температура стеклования) и Td (температура разложения). Для наименьшей возможной части фракционированного щелочного лигнина из древесины лиственных пород (1,5%) в выгодном случае может быть использована температура экструдирования 175-215°С, в то время как для 100%-ного фракционированного щелочного лигнина из древесины лиственных пород предпочтительная температура экструдирования находится в диапазоне 135-210°С. Для других пропорций между нефракционированными и фракционированными лигнинами могут быть выбраны промежуточные температуры в соответствии с фигурой. Все соотношения между лигнинами, соответствующие изобретению и содержащие по меньшей мере 1,5% фракционированного щелочного лигнина из древесины лиственных пород, в результате приводят к изготовлению непрерывных лигниновых волокон, которые, как было установлено, являются сплошными и гомогенными без трещин и пор, как это выявляют в результате проведения анализа по методу сканирующей электронной микроскопии (СЭМ). Лигниновые волокна из 100%-ного фракционированного щелочного лигнина из древесины хвойных пород, как также было установлено, являются сплошными и гомогенными без трещин и пор, как это выявляют в результате проведения анализа по методу сканирующей электронной микроскопии (СЭМ).

Диаметры волокон находились в диапазоне 25-125 мкм. В соответствии с изобретением предлагается способ изготовления конструкционного углеродного волокна, где лигниновое волокно, изготовленное в соответствии с первым аспектом, претерпевает воздействие следующих далее последующих технологических стадий:

а) стабилизация лигнинового волокна,

b) карбонизация стабилизированного лигнинового волокна.

В одном варианте осуществления изготовленное лигниновое волокно стабилизируют при использовании воздуха или кислорода. После этого может протекать карбонизация в инертной, например азотной, атмосфере. Изготовленное конструкционное углеродное волокно, как было продемонстрировано в результате анализа по методу СЭМ, является полностью сплошным и гомогенным (то есть конструкционным по определению).

Изобретение теперь должно быть дополнительно описано при обращении к прилагаемым чертежам и примерам. Специалист в соответствующей области техники должен понимать то, что без отклонения от сущности и объема изобретения могут быть сделаны различные изменения вариантов осуществления и примеров.

Использующиеся определения

Tg - температура стеклования, определяемая как значение температуры перегиба,

Td - температура разложения, определяемая как температура, при которой остается 95% материала.

Краткое описание чертежа

Фиг.1 демонстрирует соотношение между количеством добавленного фракционированного щелочного лигнина из древесины лиственных пород и температурой стеклования Tg (незакрашенные кружки) для смеси между щелочным лигнином из древесины хвойных пород и фракционированным щелочным лигнином из древесины лиственных пород, а также для беспримесного фракционированного щелочного лигнина из древесины лиственных пород. На фигуре также продемонстрирован и предпочтительный температурный диапазон для экструдирования из расплава при различных соотношениях между компонентами смеси (то есть на 25°C и 50°С выше значения Tg, соответственно).

Примеры

В последующем изложении представлены примеры получения крафт-лигнинов, соответственно, из нефракционированных черных щелоков (примеры 1-2) и из фракционированных черных щелоков (примеры 3-4).

Кроме того, представлены примеры того, как использовать или объединять материалы крафт-лигнина, полученные для изготовления непрерывных лигниновых волокон (примеры 5-24 и 26-28). Описываются методики окислительной стабилизации лигниновых волокон (примеры 30-37) и методики карбонизации для стабилизированных крафт-лигниновых волокон, произведенных из крафт-лигнина из древесины хвойных пород (пример 25) и крафт-лигнина из древесины лиственных пород (пример 29).

1. Выделение крафт-лигнина из древесины хвойных пород

Крафт-лигнин из древесины хвойных пород выделяли из черного щелока, полученного в результате варки смеси из сосновой и еловой древесины с щелоком крафт-варки. Методику выделения лигнина реализовали в соответствии со стадиями, описанными в публикации ЕР 1794363. Были получены следующие далее характеристики: зола 0,9%, углеводы 2%, температура стеклования (Tg) 140°С, температура разложения (Td) 273°С.

2. Выделение крафт-лигнина из древесины лиственных пород

Крафт-лигнин из древесины лиственных пород выделяли из черного щелока, полученного в результате варки смеси из березовой и осиновой древесины с щелоком крафт-варки. Методику выделения лигнина реализовали в соответствии со стадиями, описанными в публикации ЕР 1794363. Были получены следующие далее характеристики: зола 0,8%, углеводы 4%, температура стеклования (Tg) 139°С, температура разложения (Td) 274°С.

3. Выделение фракционированного крафт-лигнина из древесины лиственных пород

Черный щелок, полученный в результате крафт-варки смеси из березовой и осиновой древесины, подвергали ультрафильтрованию при использовании керамической мембраны (15 кДа) при температуре 120°С. Собранный пермеат подкисляли при использовании газообразного диоксида углерода при 60°С до значения рН ~9. После фильтрования лигниновый кек суспендировали в воде и подкисляли до значения рН ~2 при использовании серной кислоты. Фильтрование лигнина с последующим промыванием при использовании воды и высушиванием приводило к получению очищенного крафт-лигнина из древесины лиственных пород, демонстрирующего следующие далее характеристики: зола 0,9%, углеводы 0,4%, температура стеклования (Tg) 114°C, температура разложения (Td) 274°С.

4. Выделение фракционированного крафт-лигнина из древесины хвойных пород

Черный щелок, полученный в результате крафт-варки смеси из сосновой и еловой древесины, подвергали ультрафильтрованию при использовании керамической мембраны (15 кДа) при температуре 120°С. Собранный пермеат подкисляли при использовании газообразного диоксида углерода при 70°С до значения рН~9. После фильтрования лигниновый кек суспендировали в воде и подкисляли до значения рН~2 при использовании серной кислоты. Фильтрование лигнина с последующим промыванием при использовании воды и высушиванием приводило к получению очищенного крафт-лигнина из древесины хвойных пород, демонстрирующего следующие далее характеристики: зола 0,9%, углеводы 0,4%, температура стеклования (Tg) 140°C, температура разложения (Td) 280°С.

5. Изготовление лигнинового волокна из древесины хвойных пород, содержащего 3% фракционированного лигнина из древесины лиственных пород, при 200°С

Сухой крафт-лигнин из примера 1 и примера 3 перемешивали с пропорциями 97:3 (масс.) (в совокупности 7 граммов) и вводили в лабораторный экструдер, выдерживаемый при 200°С. Два лигнина перемешивали при данной температуре в экструдере в результате вращения двух червяков при скорости ~25 об/мин в течение по меньшей мере 10 минут до экструдирования лигнинового волокна через экструзионную головку диаметром 0,5 мм. Получающееся в результате непрерывное лигниновое волокно собирали на бобину при использовании скорости сматывания 30 м/мин.

6. Изготовление лигнинового волокна из древесины хвойных пород, содержащего 5% фракционированного лигнина из древесины лиственных пород, при 200°С

В совокупности 7 граммов сухого крафт-лигнина из примера 1 и примера 3 перемешивали с пропорциями 95:5 (масс.) и вводили в лабораторный экструдер, выдерживаемый при 200°С. Лигниновые волокна изготавливали в соответствии с описанием в примере 5.

7. Изготовление лигнинового волокна из древесины хвойных пород, содержащего 5% фракционированного лигнина из древесины лиственных пород, при 175°С

В совокупности 7 граммов сухого крафт-лигнина из примера 1 и примера 3 перемешивали с пропорциями 95:5 (масс.) и вводили в лабораторный экструдер, выдерживаемый при 175°С. Лигниновые волокна изготавливали в соответствии с описанием в примере 5.

8. Изготовление лигнинового волокна из древесины хвойных пород, содержащего 5% фракционированного лигнина из древесины лиственных пород, при 215°С

В совокупности 7 граммов сухого крафт-лигнина из примера 1 и примера 3 перемешивали с пропорциями 95:5 (масс.) и вводили в лабораторный экструдер, выдерживаемый при 215°С. Лигниновые волокна изготавливали в соответствии с описанием в примере 5.

9. Изготовление лигнинового волокна из древесины хвойных пород, содержащего 10% фракционированного лигнина из древесины лиственных пород, при 200°С

В совокупности 7 граммов сухого крафт-лигнина из примера 1 и примера 3 перемешивали с пропорциями 9:1 (масс.) и вводили в лабораторный экструдер, выдерживаемый при 200°С. Лигниновые волокна изготавливали в соответствии с описанием в примере 5.

10. Изготовление лигнинового волокна из древесины хвойных пород, содержащего 25% фракционированного лигнина из древесины лиственных пород, при 200°С

В совокупности 7 граммов сухого крафт-лигнина из примера 1 и примера 3 перемешивали с пропорциями 75:25 (масс.) и вводили в лабораторный экструдер, выдерживаемый при 200°С. Лигниновые волокна изготавливали в соответствии с описанием в примере 5.

11. Изготовление лигнинового волокна из древесины хвойных пород, содержащего 25% фракционированного лигнина из древесины лиственных пород, при 164°С

В совокупности 7 граммов сухого крафт-лигнина из примера 1 и примера 3 перемешивали с пропорциями 75:25 (масс.) и вводили в лабораторный экструдер, выдерживаемый при 164°С. Лигниновые волокна изготавливали в соответствии с описанием в примере 5.

12. Изготовление лигнинового волокна из древесины хвойных пород, содержащего 25% фракционированного лигнина из древесины лиственных пород, при 189°С

В совокупности 7 граммов сухого крафт-лигнина из примера 1 и примера 3 перемешивали с пропорциями 75:25 (масс.) и вводили в лабораторный экструдер, выдерживаемый при 189°С. Лигниновые волокна изготавливали в соответствии с описанием в примере 5.

13. Изготовление лигнинового волокна из древесины хвойных пород, содержащего 50% фракционированного лигнина из древесины лиственных пород, при 200°С

В совокупности 7 граммов сухого крафт-лигнина из примера 1 и примера 3 перемешивали с пропорциями 50:50 (масс.) и вводили в лабораторный экструдер, выдерживаемый при 200°С. Лигниновые волокна изготавливали в соответствии с описанием в примере 5.

14. Изготовление лигнинового волокна из древесины хвойных пород, содержащего 50% фракционированного лигнина из древесины лиственных пород, при 178°С

В совокупности 7 граммов сухого крафт-лигнина из примера 1 и примера 3 перемешивали с пропорциями 50:50 (масс.) и вводили в лабораторный экструдер, выдерживаемый при 178°С. Лигниновые волокна изготавливали в соответствии с описанием в примере 5.

15. Изготовление лигнинового волокна из древесины хвойных пород, содержащего 75% фракционированного лигнина из древесины лиственных пород, при 200°С

В совокупности 7 граммов сухого крафт-лигнина из примера 1 и примера 3 перемешивали с пропорциями 25:75 (масс.) и вводили в лабораторный экструдер, выдерживаемый при 200°С. Лигниновые волокна изготавливали в соответствии с описанием в примере 5.

16. Изготовление лигнинового волокна из древесины хвойных пород, содержащего 75% фракционированного лигнина из древесины лиственных пород, при 172°С

В совокупности 7 граммов сухого крафт-лигнина из примера 1 и примера 3 перемешивали с пропорциями 25:75 (масс.) и вводили в лабораторный экструдер, выдерживаемый при 172°С. Лигниновые волокна изготавливали в соответствии с описанием в примере 5.

17. Изготовление лигнинового волокна из древесины хвойных пород, содержащего 90% фракционированного лигнина из древесины лиственных пород, при 200°С

В совокупности 7 граммов сухого крафт-лигнина из примера 1 и примера 3 перемешивали с пропорциями 10:90 (масс.) и вводили в лабораторный экструдер, выдерживаемый при 200°С. Лигниновые волокна изготавливали в соответствии с описанием в примере 5.

18. Изготовление лигнинового волокна из древесины хвойных пород, содержащего 95% фракционированного лигнина из древесины лиственных пород, при 200°С

В совокупности 7 граммов сухого крафт-лигнина из примера 1 и примера 3 перемешивали с пропорциями 5:95 (масс.) и вводили в лабораторный экструдер, выдерживаемый при 200°С. Лигниновые волокна изготавливали в соответствии с описанием в примере 5.

19. Изготовление лигнинового волокна из фракционированного лигнина из древесины лиственных пород при 140°С

Сухой фракционированный крафт-лигнин из древесины лиственных пород (7 граммов) получали в соответствии с описанием в примере 3 и вводили в лабораторный экструдер, выдерживаемый при 140°С. Лигниновые волокна изготавливали в соответствии с описанием в примере 5.

20. Изготовление лигнинового волокна из фракционированного лигнина из древесины лиственных пород при 165°С

Сухой фракционированный крафт-лигнин из древесины лиственных пород (7 граммов) получали в соответствии с описанием в примере 3 и вводили в лабораторный экструдер, выдерживаемый при 165°С. Лигниновые волокна изготавливали в соответствии с описанием в примере 5.

21. Изготовление лигнинового волокна из фракционированного лигнина из древесины лиственных пород при 200°С

Сухой фракционированный крафт-лигнин из древесины лиственных пород (7 граммов) получали в соответствии с описанием в примере 3 и вводили в лабораторный экструдер, выдерживаемый при 200°С. Лигниновые волокна изготавливали в соответствии с описанием в примере 5.

22. Изготовление лигнинового волокна из фракционированного лигнина из древесины лиственных пород при 210°С

Сухой фракционированный крафт-лигнин из древесины лиственных пород (7 граммов) получали в соответствии с описанием в примере 3 и вводили в лабораторный экструдер, выдерживаемый при 210°С. Лигниновые волокна изготавливали в соответствии с описанием в примере 5.

23. Изготовление лигнинового волокна из фракционированного лигнина из древесины хвойных пород при 200°С

Сухой фракционированный крафт-лигнин из древесины хвойных пород (7 граммов) получали в соответствии с описанием в примере 4 и вводили в лабораторный экструдер, выдерживаемый при 200°С. Лигниновые волокна изготавливали в соответствии с описанием в примере 5.

24. Изготовление лигнинового волокна из фракционированного лигнина из древесины хвойных пород, содержащего 25% лигнина из древесины лиственных пород, при 190°С

В совокупности 7 граммов сухого крафт-лигнина из примера 4 и примера 2 перемешивали с пропорциями 75:25 (масс.) и вводили в лабораторный экструдер, выдерживаемый при 190°С. Лигниновые волокна изготавливали в соответствии с описанием в примере 5.

25. Изготовление сплошного и гомогенного углеродного волокна на основе лигнинового волокна из древесины хвойных пород и фракционированного лигнина из древесины лиственных пород

Лигниновые волокна из примера 9 подвергали термической стабилизации на воздухе при 250°С в течение 60 мин при использовании увеличения температуры в 0,2°С/мин от комнатной температуры. Последующее нагревание волокон при 1°С/мин вплоть до 600°С, затем при 3°С/мин до конечной температуры 1000°С приводило к получению сплошных углеродных волокон.

26. Изготовление лигнинового волокна из древесины лиственных пород, содержащего 5% фракционированного лигнина из древесины лиственных пород, при 170°С

В совокупности 7 граммов сухого крафт-лигнина из примера 2 и примера 3 перемешивали с пропорциями 95:5 (масс.) и вводили в лабораторный экструдер, выдерживаемый при 170°С. Лигниновые волокна изготавливали в соответствии с описанием в примере 5 при использовании скорости сматывания на бобину 30 м/мин.

27. Изготовление лигнинового волокна из древесины лиственных пород, содержащего 20% фракционированного лигнина из древесины лиственных пород, при 200°С

В совокупности 7 граммов сухого крафт-лигнина из примера 2 и примера 3 перемешивали с пропорциями 80:20 (масс.) и вводили в лабораторный экструдер, выдерживаемый при 200°С. Лигниновые волокна изготавливали в соответствии с описанием в примере 5 при использовании скорости сматывания на бобину 74 м/мин.

28. Изготовление лигнинового волокна из древесины лиственных пород, содержащего 40% фракционированного лигнина из древесины лиственных пород, при 200°С

В совокупности 7 граммов сухого крафт-лигнина из примера 2 и примера 3 перемешивали с пропорциями 60:40 (масс.) и вводили в лабораторный экструдер, выдерживаемый при 200°С. Лигниновые волокна изготавливали в соответствии с описанием в примере 5 при использовании скорости сматывания на бобину 74 м/мин.

29. Изготовление сплошного и гомогенного углеродного волокна на основе лигнинового волокна из древесины лиственных пород

Лигниновые волокна из примера 28 подвергали термической стабилизации на воздухе при 250°С в течение 60 мин при использовании увеличения температуры в 0,2°С/мин от комнатной температуры,. Последующее нагревание волокон при 1°С/мин вплоть до 600°С, затем при 3°С/мин до конечной температуры 1000°С приводило к получению сплошных углеродных волокон.

30. Стабилизация крафт-лигниновых волокон из древесины хвойных пород

Крафт-лигниновые волокна из древесины хвойных пород из примера 23 стабилизировали на воздухе в печи с регулированием температуры при использовании скорости нагревания 15°С/мин от температуры окружающей среды до 250°С, где проводили их изотермическую обработку в течение 30 мин.

31. Стабилизация одиночных крафт-лигниновых волокон из древесины хвойных пород при 250°С

Одиночные крафт-лигниновые волокна из древесины хвойных пород из примера 23 стабилизировали в соответствии с примером 30 при использовании скорости нагревания 70°С/мин от температуры окружающей среды до 250°С, где проводили их изотермическую обработку в течение 10 мин при данной температуре.

32. Стабилизация одиночных крафт-лигниновых волокон из древесины хвойных пород при 220°С

Одиночные крафт-лигниновые волокна из древесины хвойных пород из примера 23 стабилизировали в соответствии с примером 30 при использовании скорости нагревания 40°С/мин от температуры окружающей среды до 220°С, где проводили их изотермическую обработку в течение 10 мин при данной температуре.

33. Стабилизация одиночных крафт-лигниновых волокон из древесины хвойных пород при 200°С

Одиночные крафт-лигниновые волокна из древесины хвойных пород из примера 23 стабилизировали в соответствии с примером 30 при использовании скорости нагревания 70°С/мин от температуры окружающей среды до 200°С, где проводили их изотермическую обработку в течение 30 мин.

34. Стабилизация крафт-лигнинового волокна из древесины хвойных пород, содержащего 10% фракционированного лигнина из древесины лиственных пород

Крафт-лигниновые волокна из примера 9 стабилизировали в соответствии с примером 30 при использовании скорости нагревания 3°С/мин от температуры окружающей среды до 250°С, где проводили их изотермическую обработку в течение 30 мин.

35. Стабилизация одиночного крафт-лигнинового волокна из древесины хвойных пород, содержащего 10% фракционированного лигнина из древесины лиственных пород

Одиночные крафт-лигниновые волокна из примера 9 стабилизировали в соответствии с примером 30 при использовании скорости нагревания 70°С/мин до 250°С, где проводили их изотермическую обработку в течение 10 мин.

36. Стабилизация одиночного крафт-лигнинового волокна из древесины хвойных пород, содержащего 10% фракционированного лигнина из древесины лиственных пород

Одиночные крафт-лигниновые волокна из примера 9 стабилизировали в соответствии с примером 30 при использовании скорости нагревания 70°С/мин от температуры окружающей среды до 200°С, где проводили их изотермическую обработку в течение 30 мин.

37. Стабилизация одиночного крафт-лигнинового волокна из древесины хвойных пород, содержащего 5% фракционированного лигнина из древесины лиственных пород

Крафт-лигниновые волокна из древесины хвойных пород из примера 6 стабилизировали в соответствии с примером 30 при использовании скорости нагревания 10°С/мин от температуры окружающей среды до 250°С, где проводили их изотермическую обработку в течение 60 мин.

Изобретение относится к химической технологии волокнистых материалов и касается способа изготовления непрерывного лигнинового волокна. Непрерывное лигниновое волокно получают из щелочного лигнина из древесины хвойных пород и/или древесины лиственных пород. Лигниновое волокно может быть подвергнуто дальнейшей обработке для изготовления конструкционного углеродного волокна. Изобретение обеспечивает создание лигнинового волокна из возобновляемых источников, таких как хвойные и лиственные породы древесины, в качестве предшественника для изготовления углеродного волокна. 6 н. и 12 з.п. ф-лы, 1 ил., 37 пр.

1. Способ изготовления непрерывного лигнинового волокна, включающий следующие стадии:

a) получение фракционированного и выделенного щелочного лигнина из древесины лиственных пород или фракционированного и выделенного щелочного лигнина из древесины хвойных пород;

b) добавление нефракционированного щелочного лигнина из древесины хвойных пород и/или нефракционированного щелочного лигнина из древесины лиственных пород к фракционированному щелочному лигнину из древесины лиственных пород или

c) добавление нефракционированного щелочного лигнина из древесины лиственных пород к фракционированному щелочному лигнину из древесины хвойных пород;

d) экструдирование лигнинового материала.

2. Способ изготовления непрерывного лигнинового волокна по п. 1, где лигниновое волокно впоследствии подвергают стабилизации.

3. Способ изготовления конструкционного углеродного волокна, где лигниновое волокно, изготовленное в соответствии со способом по п. 2, подвергают карбонизации.

4. Способ изготовления конструкционного углеродного волокна, где лигниновое волокно, изготовленное в соответствии со способом по п. 1, претерпевает воздействие следующих последовательных технологических стадий:

e) стабилизация лигнинового волокна;

f) карбонизация стабилизированного лигнинового волокна.

5. Способ по п. 1, где фракционированный и выделенный щелочной лигнин из древесины лиственных пород в а) составляет 1,5-100 мас.% от совокупной массы.

6. Способ по п. 5, где фракционированный и выделенный щелочной лигнин из древесины лиственных пород составляет 3-100 мас.% от совокупной массы.

7. Способ по п. 6, где фракционированный и выделенный щелочной лигнин из древесины лиственных пород составляет 5-95 мас.% от совокупной массы.

8. Способ по п. 7, где фракционированный и выделенный щелочной лигнин из древесины лиственных пород составляет 25-75 мас.% от совокупной массы.

9. Способ по п. 1, где фракционированный и выделенный щелочной лигнин из древесины хвойных пород в а) составляет 50-100 мас.% от совокупной массы.

10. Способ по п. 9, где фракционированный и выделенный щелочной лигнин из древесины хвойных пород составляет 60-90 мас.% от совокупной массы.

11. Способ по п. 10, где фракционированный и выделенный щелочной лигнин из древесины хвойных пород составляет 75-85 мас.% от совокупной массы.

12. Способ по п. 1, где экструдированием в d) является экструдирование из расплава, и его проводят при температуре, превышающей температуру стеклования лигнинового материала на 20-85°C.

13. Способ по п. 12, где упомянутый температурный интервал представляет собой 25-50°C.

14. Способ по п. 1, где экструдированием в d) является экструдирование из расплава, и его проводят при температуре в диапазоне 110-250°C.

15. Способ по п. 2 или 4, где лигниновое волокно стабилизируют при использовании воздуха или кислорода.

16. Лигниновое волокно, изготовленное по способу по любому из пп. 1, 5-15.

17. Стабилизированное лигниновое волокно, изготовленное по способу по п. 2.

18. Конструкционное углеродное волокно, изготовленное по способу по любому из пп. 3-4.

| US 3461082 A, 12.08.1969 | |||

| BRODIN | |||

| I | |||

| et al | |||

| KRAFT LIGNIN AS FEEDSTOCK FOR CHEMICAL PRODUCTS:The effects of membrane filtration | |||

| HOLZFORSCHUNG, 2009, May | |||

| JP 62110922 A, 22.05.1987 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО И ВЫСОКОМОДУЛЬНОГО УГЛЕРОДНОГО ВОЛОКНА | 2007 |

|

RU2343235C1 |

| US 2008317661 A1, 25.12.2008. | |||

Авторы

Даты

2016-07-20—Публикация

2012-02-13—Подача