Изобретение относится к технологии переработки и использования лигнина -биополимера, представляющего собой многотоннажный побочный продукт целлюлозно-бумажного производства, а именно к получению пластификатора из продуктов пиролиза лигнина, обеспечивающего стабилизацию процесса формования изделий из полифенольных прекурсоров на основе лигнина и получение углеродного волокна. Данное изобретение позволяет заменить традиционное сырье производства углеродного волокна - полиакрилонитрил, продукт переработки нефти, полимер в процессе получения которого в окружающую среду выбрасываются вредные вещества, на лигнин, продукт растительного происхождения.

Известен способ получения углеродного волокна, включающий стабилизацию, карбонизацию и графитацию (патент РФ 2416682). В качестве исходного волокна могут быть использованы натуральные или синтетические углеродсодержащие волокна, такие как полиакрилонитрил, вискоза и др. Способ содержит три этапа обработки: стабилизация, карбонизация и графитация. Стабилизация - исходное волокно прекурсор помещают в рабочую камеру, содержащую рабочую газовую среду (молекулярный кислород, воздух, озон и т.п.), в камеру подводят микроволны, одновременно проводя нагрев рабочей среды (нагрев камеры от 100 до 300°С при мощности подаваемого в камеру микроволнового излучения от 10 до 500 Вт). Карбонизацию могут проводить в интервале температур 400-1500°С в присутствии защитной среды (например, азота), с одновременной обработкой волокон микроволновым излучением. Этап графитации, на котором волокна подвергают термической обработке в инертной среде в интервале температур 1600-3000°С, при этом для интенсификации процесса карбонизированные волокна также могут при необходимости подвергаться обработке микроволновым излучением. Недостатки: высокая сложность и стоимость оборудования для прядения и стабилизации волокна, применения в качестве сырья полиакрилонитрила, который образует токсичные побочные продукты, такие как цианистый водород.

Способ получения углеродных волокнистых материалов из гидратцеллюлозных волокон описан в патенте евразийского патентного ведомства 022544. Сырье для углеродных волокнистых материалов - гидратцеллюлозные волокна, полученные из сульфатной целлюлозы. Из сульфатной целлюлозы получают вискозные технические нити и придают им необходимую структуры (путем трощения, кручения и т.п.). Из полученных вискозных нитей изготавливают вискозный материал (ткань, трикотаж, лента, нить, сетка, нетканое иглопробивное волокно и т.п.), на которые наносят структурообразующие катализаторы. Сушку вискозного материала (содержит 2-8% структурообразующего катализатора и 15-25% воды) проводят при температуре 140-180°С в течение 90-150 мин. Далее высушенный материал пиролизуют при температуре 350-700°С. Графитизацию продуктов пиролиза осуществляют в инертной среде с конечной температурной обработкой при 1000-2350°С. Недостатком данного способа является сложность технологического процесса при нанесении структурообразующего катализатора, а также осуществлении процесса пиролиза и графитизации.

Попытки создать углеродное волокно из лигнина описаны в патенте РФ на изобретение 2628959, взятый нами за прототип. В качестве материала использовался щелочной лигнин древесины мягких пород, который подвергался прядению и стабилизации в инертной среде. Экструзию расплава собственно фракционированного щелочного лигнина (лигнинов) осуществлялось при температуре, превышающей температуру стеклования полученного лигнинового материала на 20-75°С (экструзия расплава может быть осуществлена в диапазоне температур 110-250°С). Стабилизация полученного лигнинового волокна проводили в инертной среде, такой как азот гелий, неон, аргон, криптон и/или ксенон. Стабилизация может быть осуществлена мгновенно при температуре в диапазоне от 170 до 300°С. Недостатком данного способа является отсутствие операций по увеличению прочности, вследствие чего невысокие характеристики прочности получаемого волокна, а также использования в качестве сырья только щелочной лигнин хвойных пород, а ограниченность в сырье накладывает ограничения на получаемый продукт.

Технический результат состоит в создании пластификатора с расширенными функциональными возможностями и его применении для получения лигнинных и углеродных волокон на основе лигнина. Применение нового пластификатора обеспечивает стабилизацию процесса формования, снижение температуры стеклования лигнинового вещества, улучшенные свойства конечного продукта, повышенные характеристики прочности углеродного волокна и однородность структуры волокон.

Технический результат достигается применением смеси продуктов пиролиза сульфатного лигнина из мягких и/или твердых пород древесины, полученной путем пиролиза в среде инертного газа при температуре 400°С в качестве пластификатора стабилизации процесса формования полифенольного прекурсора на основе лигнина.

Разработанная технология отличается высокой эффективностью, экологичностью и низкой себестоимостью готовой продукции, что открывает перспективы ее практического применения.

Проблемы при формовании полифенольных прекурсоров на основе лигнина: высокая вязкость расплава лигнина, затрудняющая процесс формования и придающая изделиям неоднородную структуру. Склонность лигнина к окислению и деградации при переработке, что приводит к ухудшению физико-механических свойств получаемых материалов. Низкая текучесть расплава лигнина, затрудняющая заполнение полости формы и получение изделий сложной геометрии.

Пластификаторы играют ключевую роль в стабилизации процесса формования изделий из полифенольных прекурсоров на основе лигнина. Они улучшают текучесть и эластичность материала, предотвращая растрескивание и деформацию во время экструзии или прессования. Эффективный пластификатор и его дозировка позволяют достичь однородной и стабильной структуры конечного продукта, а также облегчают его последующую обработку и сушку.

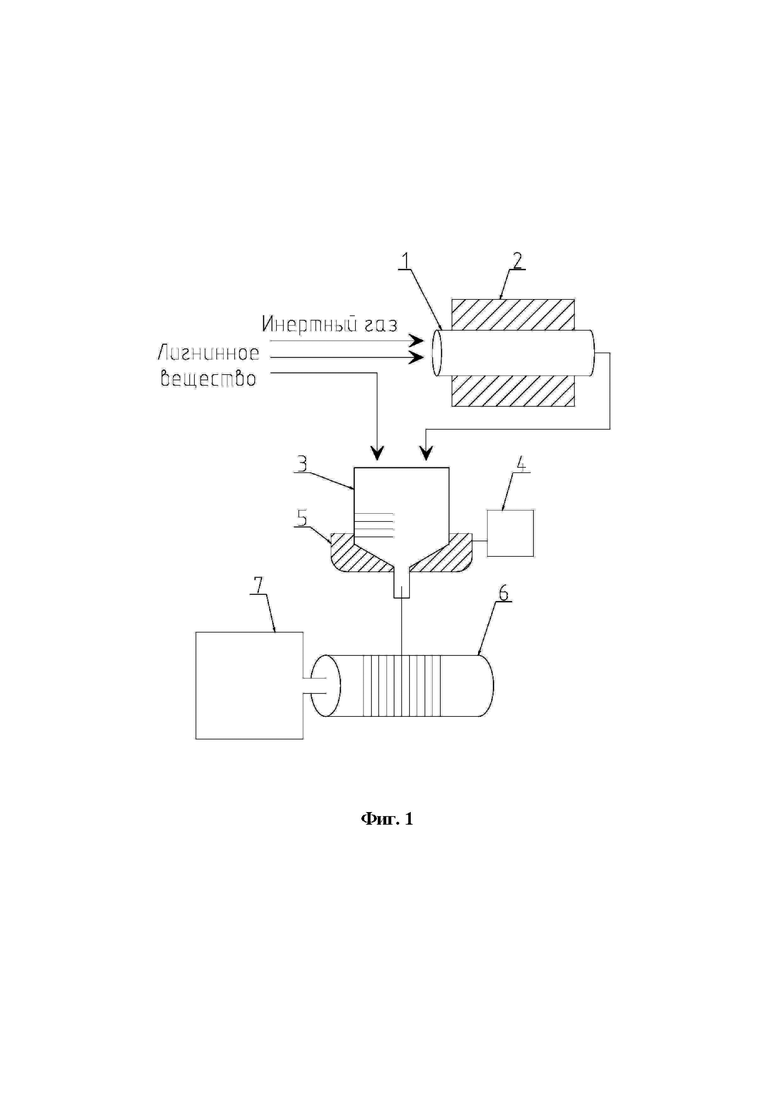

Изобретение поясняется чертежами.

На фиг. 1 представлена схема экспериментальной установки для получения и исследования свойств пластификатора, а также для получения лигнинового волокна.

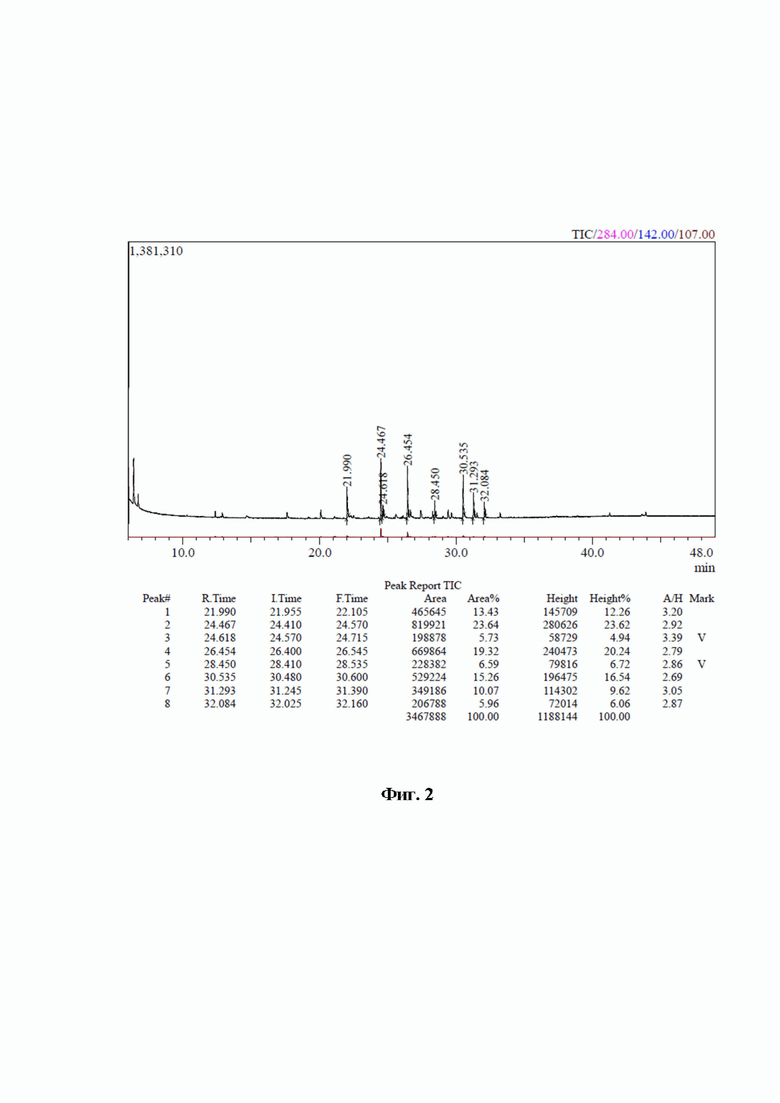

На фиг. 2 представлена хроматограмма продуктов пиролиза, используемых в качестве пластификаторов.

Изобретение осуществляется следующим образом.

Пример 1. Пластифицирующую добавку на основе лигнина для последующего использования для производства углеродного волокна получают карбонизацией биополимера в среде инертного газа, которая осуществляется пиролизом лигнина при температуре 400°С.

Экспериментальная установка синтеза волокна (фиг. 1) содержит:

1 - кварцевая трубка, 2 - электропечь, 3 - дозатор подачи лигнина, 4 - регулятор скорости нагрева, 5 - нагревательный элемент, 6 - катушка, 7 - регулятор скорости катушки.

Для получения продуктов пиролиза (фиг. 1) в кварцевую трубку (1) подавали лигнин и инертный газ, нагревали трубку с помочью электропечи (2). Кварцевую трубку (1) перед пиролизом продували инертным газом 40 мл/мин в течение 30 мин. для воздания среды инертного газа. В качестве лигнина использовали сульфатный лигнин мягких или твердых пород древесины или их смесь. Процесс пиролиза вели при температуре печи 400°С или 800°С в течении 5 мин.

По окончании процесса пиролиза промывали трубку дихлорметаном (хлористым метиленом) - 20 мл и затем фильтровали продукты пиролиза и упаривали под вакуумом. Выбор оптимальных режимов получения эффективного пластификатора осуществляли изменениями условий пиролиза лигнина. Экспериментально установлено, что оптимальный состав смеси получают при температуре пиролиза 400°С, при этом выход продукта в 10 раз больше, чем при пиролизе при температуре 800°С. Проведенный термический анализ показал, что при температуре выше 400°С происходит значительная термодеструкция продуктов пиролиза. Таким образом, с помощью исследований определены оптимальный состав и условия повышенного выхода требуемой смеси продуктов пиролиза лигнина и условия для последующей стабилизации процесса формования полифенольного прекурсора на основе лигнина. Выход продуктов пиролиза составил не менее 10% от навески лигнина.

Полученная смесь в виде образца упаренных продуктов пиролиза лигнина в среде инертного газа при температуре 400°C представляет собой вязкое вещество темно-коричневого цвета. На фиг. 2. представлена хроматограмма смеси продуктов пиролиза применяемых в качестве пластификаторов (анализ выполнен на газовом хроматографе с масс-детектором GCMS-QP2010Plus Shimadzu, Япония).

Пример 2. Долее проводили обоснование свойств полученной смеси в качестве пластификатора. Состав в виде продуктов пиролиза, полученный по примеру 1, смешивали с лигнином (фиг. 1) в дозаторе для подачи лигнина (3) при соотношении пластификатор : лигнин, масс.% - 10-20 : 80-90. Затем осуществляли плавление с помощью специального регулятора скорости нагрева (4) путем контролируемого повышения температуры в нагревательном элементе (5). Выявлено, что условия плавления зависят от процентного содержания продуктов пиролиза лигнина, при 10% температура плавления - 150°C, при 20% - 130°C. Скорость нагревания лигнина с пластифицирующей добавкой 10 - 30°C/мин, время нагревания от 5 до 15 минут.

Получаемое после выхода волокно наматывали на катушку (6), при этом скорость катушки задавали с помощью регулятора скорости катушки (7). Экспериментальные исследования показали, что полученная по примеру 1 смесь продуктов пиролиза применима в качестве пластификатора и позволяет сместить температуру фазового перехода размягчения лигнина в сторону более низких температур. Это позволило предотвратить загустевание лигнина в экструдере. В таблице 1 приведены примеры температуры размягчения.

Таблица 1 - температуры размягчения с пластификатором и без пластификатора

В образцах с применением пластификатора полученное волокно представляет собой прочные, неэластичные нити черного цвета. В образцах без применения пластификатора температура плавления смещалась в сторону более высоких температур - 170°C, вытяжение волокон из чистого лигнина не происходило.

Использование продуктов пиролиза сульфатного лигнина, полученного из лиственных и\или хвойных пород древесины, в качестве пластификатора позволяет стабилизировать процесс формования волокна перкурсора из расплава лигнина, улучшить механические свойства изделий из прекурсора и снизить затраты на производство. Кроме того, использование данного пластификатора не оказывает негативного влияния на окружающую среду и не требует специальных мер предосторожности при работе с ним.

Пример 3. Синтез углеродного волокна.

Для получения углеродного волокна первоначально делали прядильный раствор, состоящий из сульфатного лигнина и пластифицирующей добавки, полученной по примеру 1. Лигнин и пластификатор брали при соотношении, мас.% 80-90:10-20 и перемешивали на вибромельнице. Полученную смесь в виде порошка подавали с помощью шнека на экструдер. Плавление осуществляли при температуре от 100 до 200°С. Получаемый на выходе из экструдера филамент полимерного прекурсора с диаметром 0,01-0,1 мм наматывали на катушку при создании необходимого усилия для вытяжения экструдата и его остывания. Полимерный прекурсор из сульфатного лигнина далее подвергался термической обработке при плавном нагреве в окислительной атмосфере при температуре от 25 до 250°С со скоростью нагрева от 1-3°С/мин. На заключительном этапе производства углеродного волокна из сульфатного лигнина осуществляли карбонизацию прекурсора в инертной атмосфере при температуре 1500°С.

Полученные волокна имеют предел прочности 0,5-2,0 ГПа, модуль упругости 50-200 ГПа.

Добавление пластификатора, полученного по изобретению, к лигнину приводит к значительному снижению вязкости расплава. Это облегчает процесс формования и экструзии, улучшая текучесть и смачиваемость. Стабильность процесса формования обеспечивается за счет повышения подвижности полимерных цепей. Пластификатор увеличивает подвижность макромолекул лигнина, уменьшая межмолекулярные взаимодействия. Это улучшает эластичность и способность к деформации во время формования. Введение пластификатора значительно снижает температуру стеклования лигнина, делая его более пластичным и удобным для формования при более низких температурах.

Волокнообразующие свойства лиственных и хвойных сульфатных лигнинов при формировании прекурсора могут варьироваться в зависимости от различных факторов, таких как химический состав, структура и условия обработки. По результатам исследований лигнин, полученный из лиственных пород древесины, обладает улучшенными волокнообразующими свойствами по сравнению с лигнином, полученным из хвойных пород древесины, однако применение пластификатора позволяет использовать лигнин как из лиственных, так и хвойных пород деревьев.

Установление влияния вариабельности состава исходных щелоков действующего производства на волокнообразующие свойства мономерных фрагментов показало, что ключевое значение оказывает ботаническое происхождение древесины, послужившей сырьем для выработки лигнина. Было выявлено, что волокнообразующие свойства лучше у лигнинов, полученных из лиственных пород древесины, вне зависимости от пробы, элементного состава и концентрации черного щелока.

Таблица 2 - диаметры волокон из лиственных и хвойных пород древесины

Изобретение создано в рамках проекта «Умник» по теме «Разработка технологии получения углеродного волокна на основе природного сырья Республики Коми».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СТАБИЛИЗАЦИИ ЛИГНИНОВОГО ВОЛОКНА С ЦЕЛЬЮ ПОСЛЕДУЮЩЕГО ПРЕОБРАЗОВАНИЯ В УГЛЕРОДНОЕ ВОЛОКНО | 2013 |

|

RU2628959C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИГНИНОВОГО ВОЛОКНА | 2012 |

|

RU2591939C2 |

| Термореактивный термопластичный промежуточный продукт и способ его изготовления | 2013 |

|

RU2652244C2 |

| ВОЛОКНО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2718749C2 |

| СПОСОБ СЕЛЕКЦИОННОЙ ОЦЕНКИ ГИДРАТЦЕЛЛЮЛОЗНЫХ ВОЛОКОН КАК ПРЕКУРСОРА ПРИ ПОЛУЧЕНИИ УГЛЕРОДНЫХ ВОЛОКОН | 2016 |

|

RU2642561C1 |

| НОВЫЙ СПОСОБ ПРОИЗВОДСТВА ВЫСОКОУГЛЕРОДИСТЫХ МАТЕРИАЛОВ И ПОЛУЧЕННЫЕ ВЫСОКОУГЛЕРОДИСТЫЕ МАТЕРИАЛЫ | 2017 |

|

RU2765203C2 |

| СПОСОБ ОБРАБОТКИ МАТЕРИАЛА НА ОСНОВЕ ЛИГНИНА | 2016 |

|

RU2687424C2 |

| Способ получения углеродных волокнистых материалов из гидратцеллюлозных волокон | 2017 |

|

RU2671709C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ ВОЛОКОН ИЗ БИОПРЕКУРСОРОВ И ПОЛУЧАЕМЫЕ УГЛЕРОДНЫЕ ВОЛОКНА | 2017 |

|

RU2748442C2 |

| Способ отделки лиоцельного гидратцеллюлозного волокна при получении прекурсора углеродного волокнистого материала | 2016 |

|

RU2679265C2 |

Изобретение относится к технологии переработки и использования лигнина, а именно к применению продуктов пиролиза лигнина в качестве пластификатора. Предложено применение смеси продуктов пиролиза сульфатного лигнина из мягких и/или твердых пород древесины, полученной путем пиролиза в среде инертного газа при температуре 400 °С, в качестве пластификатора стабилизации процесса формования полифенольного прекурсора на основе лигнина. Подход позволяет получить пластификатор с расширенными функциональными возможностями, который применяется для получения лигнинных и углеродных волокон на основе лигнина. Применение пластификатора обеспечивает стабилизацию процесса формования, снижение температуры стеклования лигнинового вещества, улучшенные свойства конечного продукта, повышенные характеристики прочности углеродного волокна и однородность структуры волокон. 2 ил., 2 табл., 3 пр.

Применение смеси продуктов пиролиза сульфатного лигнина из мягких и/или твердых пород древесины, полученной путем пиролиза в среде инертного газа при температуре 400 °С, в качестве пластификатора стабилизации процесса формования полифенольного прекурсора на основе лигнина.

| СПОСОБ СТАБИЛИЗАЦИИ ЛИГНИНОВОГО ВОЛОКНА С ЦЕЛЬЮ ПОСЛЕДУЮЩЕГО ПРЕОБРАЗОВАНИЯ В УГЛЕРОДНОЕ ВОЛОКНО | 2013 |

|

RU2628959C2 |

| СПОСОБ СТАБИЛИЗАЦИИ УГЛЕРОДСОДЕРЖАЩЕГО ВОЛОКНА И СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ВОЛОКНА | 2009 |

|

RU2416682C1 |

| US 11286582 B2, 29.03.2022 | |||

| EP 2018082990 A1, 06.06.2019. | |||

Авторы

Даты

2025-04-07—Публикация

2024-05-14—Подача