Область техники

Настоящее изобретение относится к устройству и способу изготовления трубчатых изделий, таких как трубка или катетер, для введения в канал тела.

Уровень техники

Известно множество типов медицинских устройств, имеющих трубчатое изделие для введения в канал тела, таких как мочевые катетеры, стенты и т.д. Эти трубчатые изделия традиционно содержат вставляемый конец, снабженный одним или более дренажными отверстиями, так что текучая среда может входить в трубку, и невставляемый конец, снабженный выпускным отверстием, соединенным по текучей среде с дренажными отверстиями через трубку. Невставляемый конец трубчатого изделия предпочтительно может быть расширенным. Расширенный конец может препятствовать тому, что трубчатое изделие будет вставлено в канал тела так далеко, что невставляемый конец трубчатого изделия исчезнет в канале тела. Расширенный конец также упрощает оператору удержание трубчатого изделия, когда оно должно быть извлечено из канала тела. Расширенный конец может также служить соединителем для соединения трубчатого изделия с приемником.

Известны различные технологии изготовления трубчатых изделий с расширенным концом, часть из которых использует экструзию. Например, документ 744327 раскрывает процесс экструзии для формирования бесконечной трубки. Экструдированная трубка обрезается на соответствующую длину, и далее на соответствующих концах формируются участок наконечника и расширенный участок. Формирование расширенного конца выполняется надвигая экструдированный конец на коническую или усеченную коническую оправку с одновременным нагреванием, и сформированная таким образом часть после этого немедленно охлаждается, чтобы создать остаточную деформацию. Однако этот известный способ является относительно трудоемким и дорогостоящим и использовать его для полностью автоматизированного изготовления не представляется возможным.

Однако хотя этот процесс позволяет производить катетерные трубки с расширенным концом, существует потребность в более эффективном производственном процессе.

Сущность изобретения

Поэтому задача настоящего изобретения состоит в обеспечении более эффективного процесса изготовления трубчатых изделий с расширенным концом.

Эта задача достигается с помощью способа и устройства, соответствующих приложенной формуле изобретения.

В соответствии с вариантом изобретения обеспечивается способ изготовления медицинского трубчатого изделия, такого как катетер, для введения в канал тела, содержащий этапы, на которых:

экструдируют трубку, проталкивая материал трубки через экструзионное сопло; и

обрезают экструдированную трубку на заданную длину,

причем способ содержит дополнительные этапы, на которых:

надвигают начальную часть экструдированной трубки на коническую оправку, установленную смежно с экструзионным соплом, таким образом, что формируется расширенный или воронкообразный конец; и

после того как заданная длина экструдированной трубки была надвинута на коническую оправку, отодвигают коническую оправку от экструзионного сопла, не допуская, чтобы остальная часть экструдированной трубки расширялась конической оправкой.

Термин "трубчатое изделие", как он используется здесь, относится к изделию, по меньшей мере, часть которого образует трубку. Термин "трубка" здесь относится к удлиненной оси с полостью внутри нее. Трубка может обычно быть вытянутым полым цилиндром, но может также быть пустотелым стержнем с другими формами поперечного сечения.

Термин "коническая оправка" указывает оправку с площадью поперечного сечения, которая увеличивается в направлении экструзии. Например, коническая оправка может иметь коническую или усеченную коническую форму. Однако коническая оправка может также принимать другие формы, позволяющие формировать расширенный или воронкообразный конец трубки.

Даже притом что расширенный конец, сформированный оправкой, обычно имеет круговое поперечное сечение, специалисты-пользователи могут подтвердить, что также осуществимы некруговые поперечные сечения, такие как овальные или эллиптические поперечные сечения, и они могут формироваться таким же образом, обеспечивая соответствующую форму оправки. Дополнительно расширенный конец может аналогично быть сформирован с переменной толщиной по его окружности и/или вдоль его длины.

Настоящее изобретение основано на реализации, при которой, используя подвижную коническую оправку, начальная часть экструдированной трубки может быть расширена с получением расширенного конца немедленно после того, как трубка покидает экструзионное сопло. Затем коническая оправка может быть удалена таким образом, чтобы она не взаимодействовала с остальной частью экструдированной трубки. Поскольку формирование расширенного конца трубки интегрировано в процессе экструзии, по сравнению со способами предшествующего уровня техники может быть получен более эффективный производственный процесс.

Дополнительно, поскольку расширенный конец формируется немедленно после того, как экструдированная трубка покинула экструзионное сопло, материал трубки является все еще гибким и расширенный конец может быть сформирован без какой-либо подготовительной работы, такой как нагревание, которая, в противном случае, может потребоваться. Однако для некоторых материалов, например некоторых термопластических полимеров, таких как полиэтилен, может использоваться дополнительное нагревание. Такое дополнительное нагревание может обеспечиваться, например, внутренним нагреванием оправки или прикладыванием внешнего тепла, например, направляя к оправке поток горячего воздуха. Однако осуществимы много других способов осуществления местного нагревания.

Немедленное надвигание начальной части экструдированной трубки на коническую оправку является также весьма предпочтительным по многим другим причинам. Например, оно приводит к очень быстрому и эффективному производственному процессу, так как точное расположение трубки на оправке становится очень простым, из-за чего после расположения не требуется ни времени, ни затрат, чтобы установить трубку в положение формирования расширенного конца. Риск переделки также снижается. Дополнительно поскольку формирование соединителя происходит как неотъемлемая часть изготовления трубки, никакое отдельное приклеивание соединителя к стержню не требуется, а также снижается риск повреждения между стержнем и соединителем. Также дополнительно, поскольку материал, используемый в трубке, и материал, используемый в соединителе, подвергаются одному и тому же производственному процессу, свойства этих материалов более управляемы.

Эта интегрированная процедура также приводит к менее трудоемкой и утомительной обработке материала по сравнению, например, с экструзией трубки с последующим формированием расширенного конца после экструзии. Это также ведет к энергетически эффективному производству. Дополнительно интегрированное производство также приводит к меньшему повреждению материала, так как нет необходимости в повторном последующем нагревании и охлаждении материала. С этой точки зрения это также приводит к повышенному качеству конечного продукта.

Расширенный конец может препятствовать тому, чтобы трубчатое изделие настолько далеко заталкивалось в канал тела, что невставляемый конец трубчатого изделия исчезает в канале тела. Расширенный конец также облегчает оператору удержание трубчатого изделия, когда трубчатое изделие должно извлекаться из канала тела. Расширенный конец может также служить соединителем для соединения трубчатого изделия с приемником.

Коническая оправка может перемещаться в направлении экструзии или в обратном направлении. Это позволяет выполнять экструзию, по существу, прямой трубки, в то время как коническая оправка остается внутри расширенного конца. Это также позволяет удалять коническую оправку с расширенного конца трубчатого изделия.

Коническая оправка может перемещаться со скоростью, по существу, соответствующей скорости, с которой изготавливается экструдированная трубка. Преимущество состоит в том, что коническая оправка может оставаться внутри и поддерживать расширенный конец на протяжении процесса экструзии.

Способ может содержать закрепление конца экструдированной трубки на конической оправке. Это может быть достигнуто посредством зажимного приспособления, выполненного с возможностью прижимания расширенного конца трубки к оправке. Таким образом, даже если скорость, с которой производится экструзия трубки, время от времени снижается, коническая оправка остается внутри расширенного конца. Зажимное приспособление также имеет дополнительное назначение и преимущество оказания помощи при формировании расширенного конца желаемой формы поверх оправки. Таким образом, зажимное приспособление предпочтительно обслуживает две функции, то есть крепление расширенного конца к оправке и создание желаемой формы расширенного конца.

Материал трубки может содержать по меньшей мере моносахарид, дисахарид, олигосахарид и полисахарид. Например, материал трубки может содержать, прежде всего, воду, по меньшей мере одно из: сахара, крахмала и желатина. Материалы трубки, содержащие эти ингредиенты, могут образовывать разлагающиеся материалы, которые могут быть полностью растворены, если остаются в воде, и, как было также обнаружено, особенно пригодны для экструзии. Однако описанный выше производственный способ может также использоваться для полимеров, таких как полиэтилен, полипропилен или поливинилхлорид, или любой другой материал, пригодный для экструзии.

Материал трубки может нагреваться перед и/или во время экструзии, но может также обрабатываться при комнатной температуре. Например, подача теплоты может быть предпочтительна для определенных термопластических полимеров, таких как полиэтилен. Однако для многих материалов, у которых формуемость материала при комнатной температуре достаточна, чтобы сформировать трубку и расширенный конец, дополнительная теплота не требуется. Для сохранения формы могут использоваться охлаждение или сушка. Затем, после того как экструдированная трубка обрезана, конец трубки, противоположный расширенному концу, может быть сформирован в участок наконечника с округлой формой, причем упомянутое формирование предпочтительно использует плавление.

Предпочтительно по меньшей мере одно и предпочтительно два или более проталкивающих средства, режущих средств и средств, округляющих наконечник, устанавливаются вблизи от экструзионного сопла. Эти средства предпочтительно могут перемещаться в направлении к и от экструдированной трубки. Кроме того, экструзионное сопло дополнительно содержит проходящий в центре штырь, причем экструзионное сопло выполнено с возможностью экструзии трубки поверх упомянутого проходящего в центре штыря. Проходящий в центре штырь может служить в качестве упора или жесткого упора для действий по отрезанию и/или проталкиванию и может также служить цели поддержания формы экструдированной трубки во время проталкивания и/или отрезания.

Кроме того, в стенке трубки может быть сформировано отверстие, причем упомянутое формирование предпочтительно содержит по меньшей мере прорезание или пробивание. Отверстие может служить в качестве дренажного отверстия, позволяющего текучей среде входить в полость трубки.

Способ, в частности, полезен для изготовления катетеров и наиболее предпочтительно мочевых катетеров.

В соответствии с другим вариантом настоящего изобретения обеспечивается устройство для изготовления медицинского трубчатого изделия, такого как катетер, для введения в канал тела, содержащее:

экструзионное сопло, выполненное с возможностью экструзии трубки;

экструдер, выполненный с возможностью проталкивания материала трубки через экструзионное сопло;

режущее средство для отрезания экструдированной трубки заданной длины; и

коническая оправка, выполненная смежно с экструзионным соплом, так что начальная часть экструдированной трубки надвигается на коническую оправку, за счет чего формируется расширенный конец,

причем коническая оправка может перемещаться таким образом, что коническая оправка может удаляться от экструзионного сопла после того, как заданная длина экструдированной трубки была надвинута на оправку, чтобы предотвратить расширение конической оправкой остальной части экструдированной трубки.

Таким образом, достигаются преимущества, схожие с теми, которые были описаны выше в отношении предшествующего варианта изобретения.

Описанные выше способ и устройство могут использоваться для изготовления трубки, которая составляет или является частью медицинского устройства, такого как катетер, стент и т.д. В частности, описанные выше способ и устройство пригодны в процессе изготовления мочевых катетеров.

Здесь и далее описанные эти и другие варианты изобретения будут очевидны и объяснены со ссылкой на вариант осуществления.

Краткое описание чертежей

Эти и другие варианты настоящего изобретения будут теперь описаны более подробно со ссылкой на приложенные чертежи, показывающие вариант(ы) осуществления изобретения.

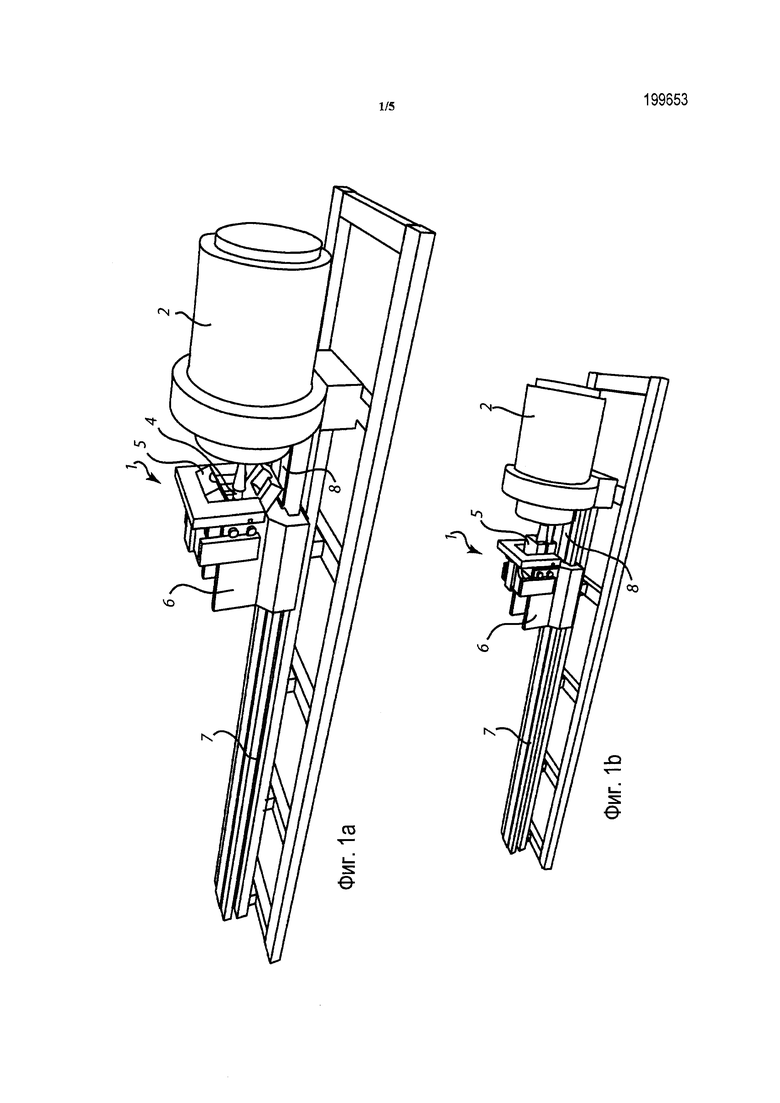

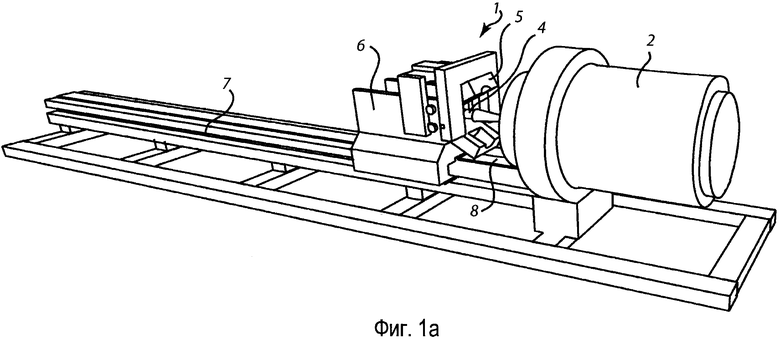

Фиг. 1a и 1b - виды в перспективе, схематично показывающие устройство, соответствующее варианту осуществления изобретения, с зажимным приспособлением в открытом положении и закрытом положении соответственно.

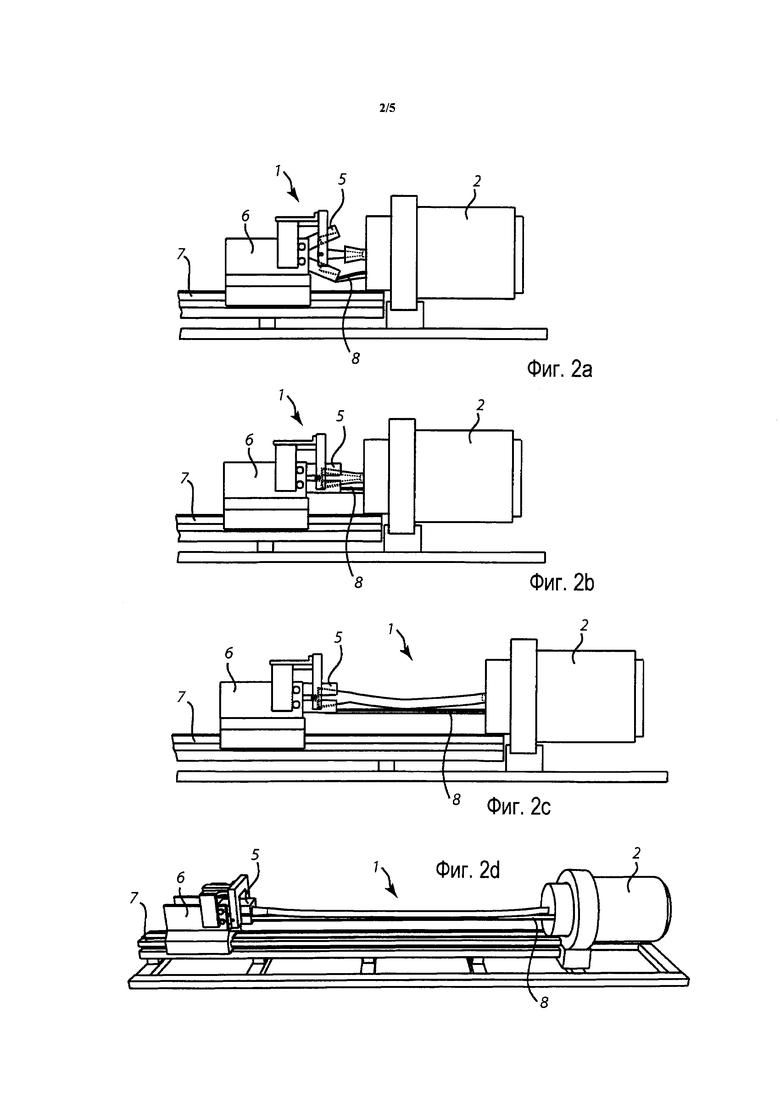

Фиг. 2a-d - виды сбоку, схематично показывающие рабочую последовательность выполнения операций устройства, соответствующего фиг. 1.

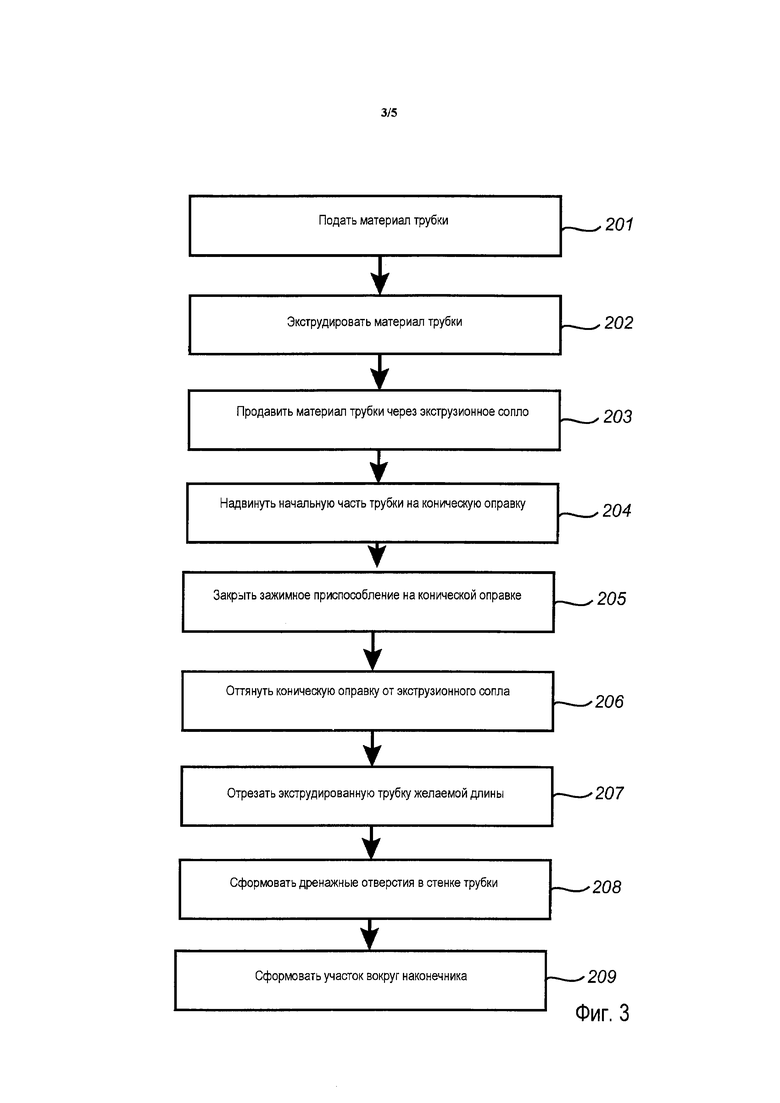

Фиг. 3 - блок-схема последовательности выполнения этапов изготовления мочевого катетера согласно варианту осуществления изобретения.

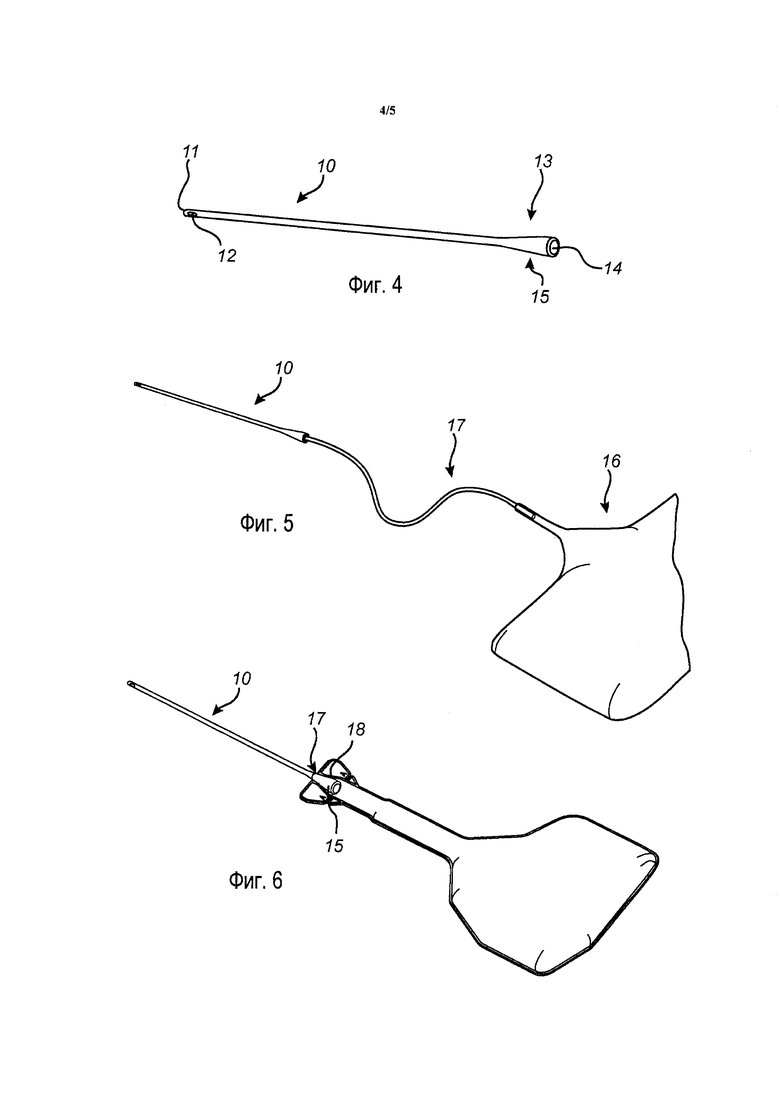

Фиг. 4 - вариант осуществления мочевого катетера, изготавливаемого устройством, показанным на фиг. 1.

Фиг. 5 и 6 - схематически иллюстрируют, как расширенный конец трубки, показанной на фиг. 3, может использоваться для соединения трубки с приемником.

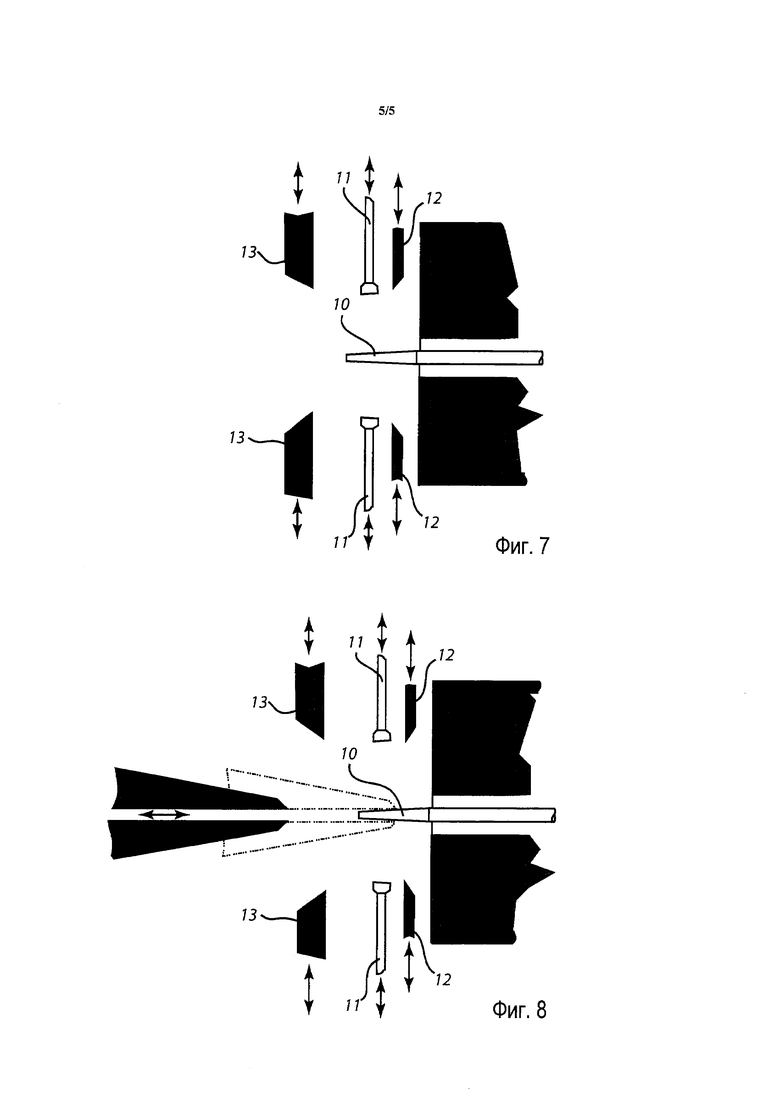

Фиг. 7 - схематически иллюстрирует устройство формирования наконечника, которое может использоваться в сочетании с устройством, показанным на фиг. 1.

Фиг. 8 - схематически иллюстрирует альтернативное устройство формирования наконечника, которое может использоваться в сочетании с устройством, показанным на фиг. 1.

Описание предпочтительных вариантов осуществления

В последующем подробном описании будут представлены предпочтительные варианты осуществления настоящего изобретения. Однако следует понимать, что признаки различных вариантов осуществления могут использоваться в разных вариантах осуществления и могут объединяться различными способами, если что-либо иное не указано конкретно. Притом что в последующем описании представлены многочисленные конкретные подробности, чтобы обеспечить более полное понимание настоящего изобретения, специалисту в данной области техники должно быть очевидно, что настоящее изобретение может быть осуществлено без каких-то из этих конкретных подробностей. В других случаях известные конструкции или функции не описаны подробно, чтобы не заслонять ими настоящее изобретение.

В дальнейшем изобретение будет обсуждаться в отношении мочевого катетера. Однако следует заметить, что те же самые технические принципы могут также использоваться для изготовления других типов медицинских устройств, вставляемых в канал тела, таких как другие типы катетеров, стенты и т.д.

На фиг. 1a и 1b схематично представлено устройство, соответствующее варианту осуществления изобретения для изготовления трубки катетера для введения в уретру. Устройство 1 содержит экструдер 2, который обычно имеет смесительный винт (не показан), ведущий к экструзионному соплу 3, такому как головка экструдера. Устройство может также содержать режущее средство (не показано) для отрезания экструдированной трубки заданной длины. Экструдеры как таковые хорошо известны в технике, и никакое подробное объяснение по их механизму представляться не будет. Пример экструдера приведен в документе US 2008/0193583, который тем самым содержится здесь посредством ссылки.

Устройство 1 дополнительно содержит коническую оправку 4, расположенную смежно с экструзионным соплом 3 и являющуюся подвижной в направлении экструзии. Коническая оправка установлена так, что ее площадь поперечного сечения увеличивается в направлении экструзии. Коническая оправка предпочтительно имеет коническую или усеченную коническую форму. Оправка 4 предпочтительно смонтирована на крепежной конструкции 6, которая может перемещаться вдоль направляющего рельса 7 в направлении к экструдеру 2 и от него.

Устройство предпочтительно включает в себя зажимное приспособление 5, способное открываться, которое может закрываться вокруг конической оправки. Здесь зажимное приспособление содержит два зажимных элемента, установленных на противоположных сторонах конической оправки. Зажимные элементы формируются таким образом, что, когда зажимные элементы закрываются вокруг конической оправки, участок экструдированной трубки, который был надвинут на коническую оправку, прижимается к конической оправке, так что формируется конец соединителя в форме воронки. Дополнительно датчик (не показан) может использоваться для определения подходящего местоположения экструдированной трубки на оправке перед закрытием зажимного приспособления. По мере того как экструдированная трубка надвигается на коническую оправку, датчик тем самым активирует закрытие зажимных элементов, например, в положении, когда материал покрывает коническую оправку. Когда зажимные элементы закрыты, материал в форме воронки на конической оправке, окруженный зажимными элементами, перемещается от экструзионного сопла и в том же самом направлении, что и направление экструзии, со скоростью, пригодной для формирования трубки.

В показанном примере зажимное приспособление содержит две части, которые могут двигаться относительно друг друга. Однако зажимное приспособление может вместо этого содержать 3, 4 или больше частей в зависимости от желаемой формы и конструкции конца в форме воронки.

Окончательная поверхность конца трубки в форме воронки может быть гладкой или иметь различную шероховатость в зависимости от конструкции внешней части соединителя. Степенью гладкости/шероховатости можно управлять, выполняя соответствующую гладкость/шероховатость на внутренней стороне зажимного приспособления. Дополнительно внутренняя сторона зажимного приспособления может использоваться для формирования рельефности, рифления и т.п. на наружной поверхности конца трубки в форме воронки. Например, внутренняя сторона зажимного приспособления может использоваться для тиснения или формовки торговой марки на конце трубчатого изделия в форме воронки.

Крепежное средство 8, такое как крепежная плита, может быть установлено ниже экструдированного материала, чтобы поддерживать экструдированную трубку в относительно выпрямленном и предпочтительно, по существу, горизонтальном положении. Крепежная плита может быть соединена, например, с задней частью зажимного приспособления и выполняется с возможностью извлечения вместе с оправкой по мере ее удаления от экструдера.

На фиг. 1а показано устройство с зажимным приспособлением 5 в открытом положении, тогда как на фиг. 1b показано зажимное приспособление 5 в закрытом положении.

Процесс изготовления катетерной трубки, используя устройство, показанное на фиг. 1, будет теперь описан с дополнительной ссылкой на блок-схему последовательности выполнения операций, показанную на фиг. 3, и чертежи 2a-d, показывающие последовательность операций.

Для изготовления трубки катетера на этапе 201 материал трубки помещается в экструдер 2. Материал трубки может быть различным, например, в зависимости от желаемых характеристик итоговой трубки катетера. Однако, как обнаружено, процесс оказался наиболее пригоден для экструзии разлагающихся трубок катетера, то есть трубок катетера, которые могут полностью растворяться при помещении их в воду.

Разлагающиеся катетерные трубки предпочтительно изготавливаются прежде всего из сахара и/или крахмала и предпочтительно содержат по меньшей мере одно из: моносахарида, дисахарида или полисахарида. Примеры таких материалов известны из предыдущей заявки с номером заявки EP 09171080 того же заявителя, которая включена здесь посредством ссылки.

В примерном варианте осуществления разлагающийся материал для экструзии содержит коричневую патоку (50 кг), черную патоку (25 кг), муку (40 кг), воду (16+19 кг), лакрицу (3 л), сажу (1 л), хлорид натрия (500 мл), хлорид аммония (7 кг), воду (1 л) и анисовое масло (60 мл). Коричневая патока, мука и вода (16 кг) смешиваются при комнатной температуре до получения однородной смеси. Добавляется NaCl, и смесь нагревается до 90°C, пока содержание воды не составит 65-67%. Вода с черной патокой (19 кг), лакрица + 1 л воды, сажа добавляются и перемешиваются, и затем смесь нагревается до 98°C, пока не будет достигнуто содержание воды 70-72%. Добавляются и перемешиваются салмиак (вод.) и анисовое масло.

После этого смесь оставляется на 12 часов при комнатной температуре и затем готова для экструзии.

Далее на этапе 202 эксплуатируют экструдер 2, чтобы экструдировать материал трубки, например, инициируя вращение винта, который продвигает материал трубки к экструзионному соплу. Материал трубки может экструдироваться при комнатной температуре в шнековом экструдере "холодного прессования" без температурных зон. Однако возможно также нагревать материал трубки перед и/или во время экструдирования. Предпочтительно экструдер эксплуатируется при комнатной температуре, то есть 23-25°C. Однако из-за давления и трения, возникающих во время экструзии, температура внутри шнека экструдера часто будет выше, даже когда работа происходит при комнатной температуре, без дополнительного нагревания. Например, во время экструзии обсуждавшегося выше примерного материала при комнатной температуре, когда прикладывается давление 4-10 кПа, температура внутри шнека экструдера была получена до около 50°C.

По мере того как материал трубки продавливается через экструзионное сопло 3, на этапе 203 формируется экструдированная трубка 6. Начальная часть экструдированной трубки на этапе 204 немедленно надвигается на коническую оправку 4 и расширяется таким образом, чтобы сформировался расширенный или воронкообразный конец 7. Это схематично показано на фиг. 2a. После того как заданная длина экструдированной трубки надвинута на коническую оправку таким образом, что желаемая длина трубки была расширена, на этапе 205 зажимное приспособление 5 закрывается вокруг конической оправки. Это схематично показано на фиг. 2b. По мере того как зажимные элементы обжимают расширенный конец трубки относительно конической оправки, расширенный конец прикрепляется к оправке. Дополнительно зажимное приспособление может быть выполнено с возможностью формирования расширения желаемой формы.

На этапе 206 коническая оправка 4 отводится от экструзионного сопла 3 в направлении экструзии и с той же самой скоростью, с которой изготавливается экструдированная трубка 6. Это схематично показано на последовательности чертежей на фиг. 2b-2d. Таким образом, коническая оправка остается внутри и поддерживает расширенный конец на протяжении всего процесса экструзии. Дополнительно экструдированная трубка предпочтительно растягивается между экструзионным соплом и конической оправкой. Если используется относительно мягкий материал, то выдавленный материал может размещаться так, чтобы удаляться в направлении вверх или вниз, чтобы избежать провисания и т.п. Альтернативно удерживающее средство, такое как удерживающая пластина и т.п., может быть выполнено с возможностью следования за экструдированным материалом во время экструзии и поддержания экструдированного материала, по существу, в прямом и предпочтительно, по существу, горизонтальном положении. Удерживающее средство предпочтительно выполнено с возможностью перемещения вместе с оправкой во время экструзии.

На этапе 207 экструдированная трубка обрезается на желаемую заданную длину, так что трубка может быть удалена для последующей обработки.

Сформированная таким образом открытая готовая трубка полезна для многих применений и для многих типов медицинских трубчатых изделий и может, например, использоваться в качестве мочевого катетера. Однако в случае, например, мочевых катетеров часто предпочтительно иметь участок с округленным закрытым наконечником и дренажными отверстиями, сформированными на боковой стороне конца катетера. Трубчатое изделие, изготавливаемое обсуждавшимся способом, может также быть сформировано с таким закрытым дистальным концом. Например, вставляемый конец трубчатого изделия (то есть конец, противоположный расширенному концу) может быть сформирован на округленном участке наконечника на этапе 208, например, посредством плавления и/или формовки при комнатной температуре перед сушкой. Дополнительно в стенке трубки на этапе 209 могут быть сформированы одно или более дренажных отверстий, например, пробиванием и/или вырубкой. Этап пробивания может предшествовать этапу 208, то есть выполняться до формирования и/или закрывания конца наконечника. Чтобы осуществить пробивание, лазерную резку и т.д., перед пробиванием, лазерной резкой и т.д. в трубку может быть вставлен штырь. Тем самым дренажные отверстия легко могут быть сформированы до того, как закрыть конец трубки, формируя наконечник.

На фиг. 7 схематично представлено устройство формирования наконечника, которое может использоваться в сочетании с устройством, обсужденным выше со ссылкой на фиг. 1, и которое может также являться неотъемлемой частью этого устройства. Здесь сопло 3 экструдера 2 снабжено проходящим по центру штырем 10. Штырь 10 предпочтительно выступает на определенное расстояние, такое как 1-3 см, из сопла 3 экструдера. Пробивочное средство 11 отделено по радиусу от штыря 10 и может двигаться в направлении штыря 10 для пробивания отверстий в трубке. Альтернативно пробивочное средство может использовать лазер и т.п. для формирования отверстий, при котором никакое перемещение относительно штыря 10 не требуется.

Дополнительно обеспечивается режущее средство 12, отделенное радиально от штыря, такое как механический режущий инструмент, лазерный режущий инструмент и т.п., для отрезания экструдированной трубки. В случае использования механического режущего инструмента режущий инструмент предпочтительно может двигаться в направлении штыря 10. Режущий инструмент предпочтительно способен передвигаться по кругу вокруг штыря 10, чтобы осуществить полное разрезание трубки. Альтернативно может обеспечиваться множество режущих инструментов, которые вместе осуществляют полное разрезание вдоль окружности экструдированной трубки.

Режущие инструменты предпочтительно устанавливаются между пробивочным средством 11 и экструдером 2. Тем самым, отрезание может осуществляться перед, во время или после формирования отверстий пробивочным средством 11.

Дополнительно предпочтительно обеспечивается средство 13 формирования скругленного, закрытого наконечника. Средство 13 формирования наконечника предпочтительно содержит две или больше частей, способных двигаться в направлении друг друга, и с внутренними поверхностями, имеющими форму, соответствующую желаемой форме закрытого участка наконечника. Таким образом, сжимание частей вместе вокруг конца трубки формирует участок наконечника желаемой формы. Подвижные части могут использоваться без какого-либо дополнительного нагревания. Однако предпочтительно подвижные части нагреваются на их передних концах, на поверхностях, выполненных с возможностью контакта с концом трубки, производя, таким образом, в некоторой степени плавление материала трубки.

Средство 13 формирования наконечника предпочтительно расположено на некотором расстоянии от штыря 10 в осевом направлении. Тем самым отрезание и формирование отверстий может осуществляться, когда трубка все еще расположена на штыре 10, и после этого трубку можно оттянуть посредством оправки 4 и зажимного приспособления 5 от штыря 10 в положение, в котором средство 13 формирования наконечника может формировать участок наконечника.

При использовании устройства формирования наконечника, показанного на фиг. 7, оправка 4 первоначально будет устанавливаться в положение, соседствующее или примыкающее к переднему концу проходящего через центр штыря 10. Так как проходящий по центру штырь имеет относительно ограниченную длину, соответствующее формирование экструдированной трубки поверх оправки 4 все еще будет выполнимо.

Однако также возможно расположить оправку вблизи экструзионного отверстия. Например, это может быть осуществлено путем обеспечения отверстия в оправке 4 и позволяя, по меньшей мере частично, нажимать на оправку проходящим по центру штырем 10, как схематично показано на фиг. 8. При этом оправка может быть расположена так близко к отверстию экструдера, как в первоначально обсужденных вариантах осуществления, при этом все еще позволяя штырю проходить из сопла экструдера для последующего использования при формировании наконечника. На фиг. 4 схематично показан пример мочевого катетера 10, изготовленного в соответствии с описанным выше производственным процессом. Показанный мочевой катетер содержит вставляемый конец 11, снабженный дренажными отверстиями 12, чтобы позволить текучей среде войти в трубку, и невставляемый конец 13, снабженный выпуском 14, по текучей среде соединенным с дренажными отверстиями 12 через полость (не показана) трубки. Дополнительно невставляемый конец 13 трубки расширяется. Расширенный конец может служить соединителем 15 для соединения трубки с приемником для сбора текучей среды. Расширенный соединитель 15 может соединяться с приемником 16 посредством трубки 17, как показано на фиг. 5. Альтернативой должно быть размещение катетера внутри приемника 15, так чтобы трубка катетера могла быть проведена через отверстие 17 приемника и вытягиваться до тех пор, пока расширенный конец 15 не образует механическое герметичное соединение с отверстием 17 в месте 18 сужения емкости, как показано на фиг. 6.

Катетеры могут изготавливаться различной длины и размеров.

Как правило, длина трубки катетера для женских катетеров находится в диапазоне 50-200 мм, например, иметь длину 150 мм, а для мужских катетеров предпочтительно длина может находиться в диапазоне 180-450 мм, например, иметь длину 400 мм. Указанные длины относятся к длине трубки катетера, исключая расширенный конец. В зависимости от материала трубка во время сушки и охлаждения может подвергаться некоторой степени сжатия. В примерном разлагающемся материале, обсуждавшемся выше, сушка при 40°C в течение 20 часов обычно уменьшает диаметр на 15-18% и длину на 8-9%. Наружный диаметр трубки после сушки/охлаждения находится предпочтительно в диапазоне 3-15 мм и более предпочтительно в диапазоне 5-10 мм и наиболее предпочтительно в диапазоне 6-7 мм, например 6,5 мм. Внутренний диаметр трубки после сушки/охлаждения находится предпочтительно в диапазоне 1-10 мм и более предпочтительно в диапазоне 2-6 мм и наиболее предпочтительно в диапазоне 3-4 мм, например 3,4 мм. Толщина трубки после сушки/охлаждения находится предпочтительно в диапазоне 0,5-4 мм и более предпочтительно в диапазоне 1-3 мм и наиболее предпочтительно в диапазоне 1,5-2 мм. Расширенный конец предпочтительно имеет внутренний диаметр на его самом большом конце в диапазоне 5-15 мм и более предпочтительно в диапазоне 7-12 мм и наиболее предпочтительно в диапазоне 9-11 мм, например 10,4 мм. Длина расширенного конца находится предпочтительно в диапазоне 10-100 мм и более предпочтительно в диапазоне 20-60 мм и наиболее предпочтительно в диапазоне 25-50 мм, например 35 мм.

Здесь были описаны конкретные варианты осуществления изобретения. Однако возможны несколько альтернатив, что должно быть очевидным для специалистов в данной области техники. Например, могут также использоваться другие типы экструдеров. Такие и другие очевидные изменения должны считаться попадающими в объем настоящего изобретения, как определено приложенной формулой изобретения.

Группа изобретений относится к способу и устройству для изготовления медицинского трубчатого изделия, такого как катетер, для введения в канал тела. Способ содержит этапы экструзии трубки, продавливая материал трубки через экструзионное сопло, и отрезание экструдированной трубки заданной длины. Затем начальная часть экструдированной трубки надвигается на коническую оправку, расположенную смежно с экструзионным соплом, таким образом, что формируется расширенный конец. После того как заданная длина экструдированной трубки была надвинута на коническую оправку, коническая оправка перемещается от экструзионного сопла, чтобы предотвратить расширение остальной части экструдированной трубки конической оправкой. Технический результат, достигаемый при использовании способа и устройства по изобретениям, заключается в том, чтобы обеспечить более эффективный процесс изготовления трубчатых изделий медицинского назначения с расширенным концом. 3 н. и 12 з.п. ф-лы, 12 ил.

1. Способ изготовления медицинского трубчатого изделия, такого как катетер, для введения в канал тела, содержащий этапы, на которых:

экструдируют трубку, проталкивая материал трубки через экструзионное сопло; и

отрезают экструдированную трубку на заданную длину,

отличающийся тем, что:

надвигают начальную часть экструдированной трубки на коническую оправку, расположенную смежно экструзионному соплу, так что формируется расширенный канал; и

после того как заданная длина экструдированной трубки была надвинута на коническую оправку, перемещают коническую оправку от экструзионного сопла, чтобы предотвратить расширение конической оправкой остальной части экструдированной трубки.

2. Способ по п. 1, в котором коническая оправка перемещается в направлении экструзии.

3. Способ по пп. 1 или 2, в котором коническая оправка перемещается со скоростью, которая, по существу, соответствует скорости, с которой изготавливается экструдированная трубка.

4. Способ по п. 1, содержащий дополнительный этап, на котором обеспечивают прикрепление расширенного конца экструдированной трубки на конической оправке.

5. Способ по п. 1, в котором материал трубки содержит по меньшей мере один из следующих материалов: моносахарид, дисахарид, олигосахарид и полисахарид.

6. Способ по п. 1, содержащий дополнительный этап формирования конца трубки, противоположного расширенному концу, в участок округленного наконечника, причем упомянутое формирование предпочтительно содержит плавление.

7. Способ по п. 1, дополнительно содержащий этап, на котором формируют отверстие в стенке трубки, причем упомянутое формирование предпочтительно содержит по меньшей мере пробивание или вырубание.

8. Мочевой катетер, содержащий трубку для введения в канал тела, изготовленный согласно любому из предшествующих пунктов.

9. Устройство для изготовления медицинского трубчатого изделия, такого как катетер, для введения в канал тела, содержащий:

экструзионное сопло, приспособленное для экструдирования трубки;

экструдер, приспособленный для проталкивания материала трубки через экструзионное сопло; и

режущее средство для отрезания экструдированной трубки заданной длины;

отличающееся тем, что

коническая оправка расположена смежно экструзионному соплу, так что начальная часть экструдированной трубки надвигается на коническую оправку, за счет чего формуется расширенный конец,

причем коническая оправка может перемещаться таким образом, что коническая оправка может удаляться от экструзионного сопла после того, как заданная длина экструдированной трубки была надвинута на оправку, чтобы предотвратить расширение конической оправкой остальной части экструдированной трубки.

10. Устройство по п. 9, в котором коническая оправка может перемещаться в направлении экструзии.

11. Устройство по пп. 9 или 10, в котором коническая оправка может перемещаться со скоростью, которая, по существу, соответствует скорости, с которой изготавливается экструдированная трубка.

12. Устройство по п. 9, в котором упомянутая коническая оправка имеет коническую или усеченную коническую форму.

13. Устройство по п. 9, дополнительно содержащее зажимное приспособление для крепления начальной части экструдированной трубки к конической оправке по мере того, как коническая оправка перемещается от экструзионного сопла.

14. Устройство по п. 9, дополнительно содержащее по меньшей мере одно из: пробивочного средства и средства формирования округленного наконечника, расположенное вблизи экструзионного сопла.

15. Устройство по п. 9, в котором экструзионное сопло дополнительно содержит выступающий по центру штырь, причем экструзионное сопло выполнено с возможностью экструзии трубки поверх упомянутого выступающего по центру штыря.

| Способ управления процессом формовки гидрогелей алюмосиликатных катализаторов | 1980 |

|

SU950425A1 |

| US 4250072 A, 10.02.1981 | |||

| СПОСОБ ФОРМИРОВАНИЯ КОЗЕЛКА УШНОЙ РАКОВИНЫ | 2005 |

|

RU2284764C1 |

| Э.ФИШЕР, Экструзия пластических масс, Химия, Москва, 1970, с.230-240. | |||

Авторы

Даты

2016-07-20—Публикация

2012-05-02—Подача