Изобретение относится к сельскохозяйственному машиностроению, в частности к почвообрабатывающим машинам, и может быть использовано при изготовлении и восстановлении плужных лемехов, культиваторных лап и плоскорезных ножей, подвергающихся абразивному изнашиванию.

Известен способ упрочнения плужных лемехов и других подобных деталей путем сплошной наплавки на их рабочую поверхность сплава (сормайта) большей твердости, чем основной металл деталей. Это позволяет существенно повысить их износостойкость (Сидоров С.А. Повышение ресурса почворежущих органов наплавочными сплавами / Сидоров С.А., Сидоров А.И. // Механизация и электрификация сельского хозяйства. - 2003. - №9. - С. 20-22).

Известный способ имеет следующие недостатки: эффект самозатачивания лезвий проявляется только на некоторых типах почв средней влажности, а на твердых, каменистых почвах и почвах повышенной влажности лезвия затупляются, а наплавленный слой выкрашивается, что приводит к ускоренному изнашиванию почворежущих деталей, повышению тягового сопротивления орудий и непроизводительному расходу твердого сплава. Процесс сплошной наплавки трудоемок и связан с большим расходом наплавочного материала. Кроме того, сплошная наплавка не позволяет получать зубчатую форму лезвий рабочих органов в процессе их эксплуатации.

Известен также способ упрочнения рабочих органов почвообрабатывающих машин (а.с.1220150 СССР, кл. А01 В 15/04, В23К 9/04, заявл. 22.07.83, опубл. 30.12.86, бюл. №48), предусматривающий формирование на поверхности детали углублений с последующим заполнением их твердым сплавом методом электродуговой наплавки. Использование известного способа позволяет повысить износостойкость деталей, улучшить самозатачивание их лезвий и снизить затраты на их упрочнение по сравнению со сплошной наплавкой.

Однако данный способ не позволяет получать в процессе эксплуатации рабочих органов зубчатую форму их лезвий с заданными параметрами, обеспечивающими снижение сопротивления при обработке почвы, что является его существенным недостатком.

Наиболее близким по технической сущности к заявленному изобретению и выбранному за прототип является способ получения износостойких лезвий рабочих органов почвообрабатывающих орудий (а.с.461721 СССР, кл. А01 В 15/04, заявл. 25.02.64, опубл. 28.02.75, бюл. №8), предусматривающий расположение более твердого металла на гладкой поверхности лезвий прерывисто и параллельно режущей кромке с последующим ограничением зоны наплавки. Известный способ позволяет повысить износостойкость деталей, улучшить самозатачивание и получать волнистую форму лезвий при их изнашивании.

Недостатки известного способа: гладко наплавленный слой твердого металла недостаточно прочно удерживается на поверхности детали. Кроме того, отсутствие в известном способе четких указаний по параметрам ограничения и формы зоны наплавки не обеспечивает получение в процессе эксплуатации зубчатых лезвий с оптимальными параметрами его выступов и впадин для снижения сопротивления при обработке почвы.

В основу предлагаемого изобретения положена техническая задача создания нового способа упрочнения рабочих органов почвообрабатывающих машин с достижением технического результата - повышение износостойкости почворежущих деталей и обеспечение при их эксплуатации эффекта самозатачивания лезвий с образованием их зубчатой формы с оптимальными параметрами, способствующей снижению сопротивления при обработке почвы.

Поставленная задача решается за счет того, что в предлагаемом способе упрочнения рабочих органов почвообрабатывающих машин предусматривается прерывистое нанесение твердого износостойкого сплава наплавкой на поверхность почворежущего ножа с ограничением зон наплавки, при этом твердый сплав располагают в зонах наплавки на ноже в виде вплавленных в его материал групп полусфер диаметром, равным толщине основы ножа, причем центры полусфер в каждой группе размещают с шагом, равным их диаметру, вдоль дуги логарифмической кривой, выпуклой в сторону лезвия ножа, а группы полусфер совмещают параллельными переносами вдоль лезвия ножа с шагом, который рассчитывают в зависимости от длины лезвия и ширины почворежущего ножа таким образом, что отношение ширины зон наплавки к шагу составляет от 1:2 до 2:3.

Новые существенные признаки:

1. Твердый сплав располагают в зонах наплавки на ноже в виде вплавленных в его материал групп полусфер диаметром, равным толщине основы ножа.

2. Центры полусфер наплавляемого твердого сплава в каждой группе размещают с шагом, равным их диаметру, вдоль дуги логарифмической кривой, выпуклой в сторону лезвия ножа.

3. Группы полусфер наплавляемого твердого сплава совмещают параллельными переносами вдоль лезвия ножа с шагом, который рассчитывают в зависимости от длины лезвия и ширины почворежущего ножа таким образом, что отношение ширины зон наплавки к шагу составляет от 1:2 до 2:3.

Перечисленные новые существенные признаки в совокупности с известными позволяют получить технический результат, достигаемый использованием изобретения.

Изобретение иллюстрировано фиг. 1-3.

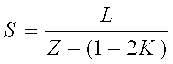

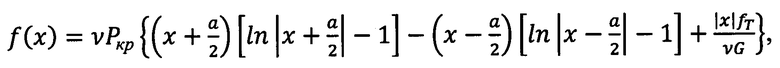

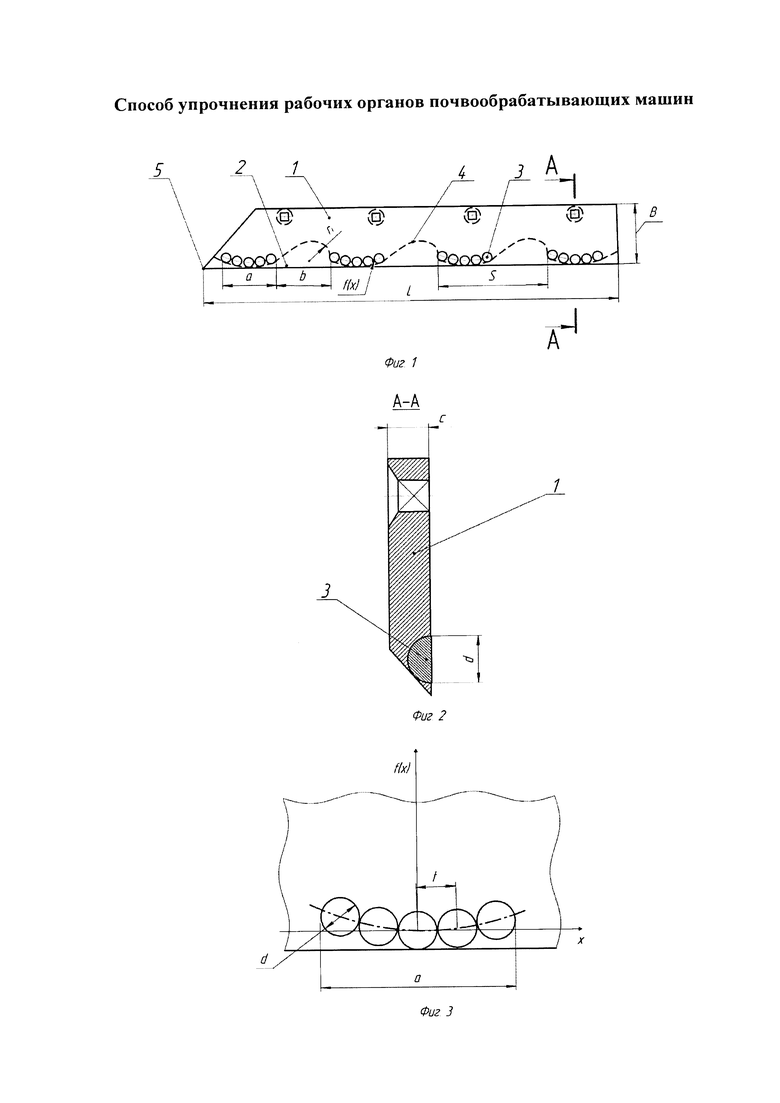

На фиг. 1 изображена схема упрочнения почворежущего ножа согласно предлагаемому способу с обозначением необходимых параметров, на фиг. 2 - разрез А-А с фиг. 1, на фиг. 3 - схема размещения в ограниченной зоне наплавки центров полусфер группы твердого износостойкого сплава вдоль дуги логарифмической кривой f(x), где 1 - почворежущий нож, 2 - первоначальное лезвие ножа, 3 - полусферы износостойкого твердого сплава, 4 - линия лезвия ножа, образуемая в результате его изнашивания в процессе эксплуатации, 5 - носок ножа, а - ширина зон наплавки, b - расстояние между соседними зонами наплавки, c - толщина основы ножа, d - диаметр полусфер наплавляемого твердого сплава, t - шаг расположения полусфер износостойкого твердого сплава в группе, В - ширина почворежущего ножа, L - длина первоначального лезвие ножа, S - шаг совмещения параллельным переносом соседних групп полусфер наплавляемого твердого сплава, f(x) - дуга логарифмической кривой, вдоль которой размещают центры полусфер наплавляемого твердого сплава, ri - радиус-вектор логарифмической спирали, описывающей форму участка линии лезвия ножа между соседними зонами наплавки, образуемого в результате его изнашивания в процессе эксплуатации.

Предлагаемый способ упрочнения рабочих органов почвообрабатывающих машин осуществляется в такой последовательности. Предварительно рассчитывают параметры расположения твердого износостойкого сплава на почворежущем ноже по следующим формулам:

,

,

где Z - количество групп полусфер наплавляемого твердого сплава;

L - длина первоначального лезвия ножа;

В - ширина почворежущего ножа,

где S - шаг совмещения параллельным переносом соседних групп полусфер наплавляемого твердого сплава;

L - длина первоначального лезвия ножа;

К - коэффициент наплавки, учитывающий вид упрочняемого рабочего органа и тип обрабатываемой почвы (например, для ножей культиватора-плоскореза, предназначенных для обработки чернозема среднесуглинистого, К=0,25);

a=2K·S,

где а - ширина зон наплавки;

К - коэффициент наплавки;

S - шаг совмещения параллельным переносом соседних групп полусфер наплавляемого твердого сплава,

b=S - a,

где b - расстояние между соседними зонами наплавки;

S - шаг совмещения параллельным переносом соседних групп полусфер наплавляемого твердого сплава;

а - ширина зон наплавки,

где f(x) - дуга логарифмической кривой, вдоль которой размещают центры полусфер наплавляемого твердого сплава;

ν - деформационный показатель почвы;

Pкр - критическое давление на почву;

х - текущая абсцисса логарифмической кривой;

а - ширина зон наплавки;

fт - коэффициент трения почвы по материалу почворежущего ножа;

G - модуль сдвига почвы.

По рассчитанным параметрам выполняют наплавку на поверхность почворежущего ножа 1 твердого износостойкого сплава путем его вплавления (например, электродуговым способом) в материал ножа в виде группы полусфер 3 диаметром d, равным толщине c основы ножа (см. фиг. 1, 2). Центры полусфер в группе размещают с шагом t, равным их диаметру d, вдоль дуги логарифмической кривой f(x) шириной а, выпуклой в сторону лезвия ножа 2, начиная от носка 5 ножа (см. фиг. 1, 3). При этом зону наплавки ограничивают линией лезвия 2 ножа и шириной а дуги логарифмической кривой f(x). Затем выполняют наплавку остальных групп полусфер, соблюдая условие совмещения их параллельными переносами вдоль лезвия 2 ножа 1 с шагом S таким образом, что отношение ширины а зон наплавки к шагу S составляет от 1:2 до 2:3. Расход наплавочного материала при таком соотношении в прерывистой наплавке меньше, чем при сплошном его нанесении на лезвие.

Наплавка твердого износостойкого сплава согласно предлагаемому в изобретении способу может осуществляться как вручную, так и механизировано.

В процессе эксплуатации ножа, упрочненного предложенным способом, за счет абразивного изнашивания в почве его лезвие приобретает зубчатую форму с выступами и впадинами, показанную пунктирной линией на фиг. 1. При этом в случае соблюдения при наплавке указанных в изобретении параметров упрочнения ножа, форма образуемого лезвия на выступах описывается логарифмической кривой f(x), а во впадинах - логарифмической спиралью, уравнение которой в полярных координатах имеет вид:

где ri - радиус-вектор логарифмической спирали;

r0 - начальный радиус-вектор;

е - основание натуральных логарифмов;

θi - полярный угол;

φ - угол внутреннего трения почвы.

При взаимодействии такого зубчатого лезвия с почвой контактное давление концентрируется на упрочненных выступах, способствуя эффективному скалыванию почвы, одновременно происходит ее скольжение во впадинах между зубьями с минимальным сопротивлением. В результате перераспределения контактного давления и скольжения почвы вдоль лезвия происходит самозатачивание его режущей кромки. Скалывание почвы выступами лезвия с ее скольжением и эффектом самозатачивания режущей кромки в совокупности приводят к существенному снижению сопротивления при обработке почвы, а благодаря этому уменьшается износ и увеличивается долговечность почворежущих деталей. Таким образом, достигается технический результат заявленного изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ПОЧВОРЕЖУЩИХ НОЖЕЙ | 2015 |

|

RU2591990C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОЧВООБРАБАТЫВАЮЩИХ РАБОЧИХ ОРГАНОВ | 2019 |

|

RU2705305C1 |

| Способ упрочнения культиваторных лап | 2022 |

|

RU2787599C1 |

| СПОСОБ УПРОЧНЕНИЯ КУЛЬТИВАТОРНЫХ ЛАП ДВУСТОРОННЕЙ НАПЛАВКОЙ | 2022 |

|

RU2785597C1 |

| Способ упрочнения наплавкой почвообрабатывающих ножей | 2020 |

|

RU2751159C1 |

| СПОСОБ УПРОЧНЕНИЯ РАБОЧЕГО ОРГАНА ДИСКОВОЙ БОРОНЫ | 2020 |

|

RU2754596C1 |

| РУЧНОЙ ПЛОСКОРЕЗ | 2015 |

|

RU2577905C1 |

| КУЛЬТИВАТОР-ПЛОСКОРЕЗ | 2015 |

|

RU2591130C1 |

| СПОСОБ УПРОЧНЕНИЯ СТРЕЛЬЧАТОЙ ЛАПЫ | 2020 |

|

RU2754568C1 |

| Культиваторная лапа | 2016 |

|

RU2628491C1 |

Изобретение относится к области сельскохозяйственного машиностроения, в частности к почвообрабатывающим машинам, и может быть использовано при изготовлении и восстановлении плужных лемехов, культиваторных лап и плоскорезных ножей, подвергающихся абразивному изнашиванию. Способ упрочнения рабочих органов почвообрабатывающих машин предусматривает прерывистое нанесение твердого износостойкого сплава наплавкой на поверхность почворежущего ножа с ограничением зон наплавки. Твердый сплав располагают в зонах наплавки на ноже в виде вплавленных в его материал групп полусфер диаметром, равным толщине основы ножа. Центры полусфер в каждой группе размещают с шагом, равным их диаметру, вдоль дуги логарифмической кривой, выпуклой в сторону лезвия ножа. Группы полусфер совмещают параллельными переносами вдоль лезвия ножа с шагом, который рассчитывают в зависимости от длины лезвия и ширины почворежущего ножа таким образом, что отношение ширины зон наплавки к шагу составляет от 1:2 до 2:3. Способом упрочнения обеспечивается повышение износостойкости почворежущих деталей и обеспечение при их эксплуатации эффекта самозатачивания лезвий с образованием их зубчатой формы с оптимальными параметрами, способствующей снижению сопротивления при обработке почвы. 3 ил.

Способ упрочнения рабочих органов почвообрабатывающих машин, включающий прерывистое нанесение твердого сплава наплавкой на поверхность почворежущего ножа с ограничением зон наплавки, отличающийся тем, что твердый износостойкий сплав наносят в зонах наплавки на ноже в виде вплавленных в его материал групп полусфер диаметром, равным толщине основы ножа, причем центры полусфер в каждой группе размещают с шагом, равным их диаметру, вдоль дуги логарифмической кривой, выпуклой в сторону лезвия ножа, а группы полусфер совмещают параллельными переносами вдоль лезвия ножа с шагом, который рассчитывают в зависимости от длины лезвия и ширины почворежущего ножа таким образом, что отношение ширины зон наплавки к шагу составляет от 1:2 до 2:3.

| Плужный лемех | 1983 |

|

SU1133703A1 |

| Лемех плужного корпуса | 1987 |

|

SU1496649A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОЙ РАБОЧЕЙ ПОВЕРХНОСТИ ДЕТАЛЕЙ ПОЧВООБРАБАТЫВАЮЩИХ МАШИН | 2013 |

|

RU2543159C2 |

| CN 102326468 A, 25.01.2012 | |||

| ПРИМЕНЕНИЕ ЭКСТРАКТА ЛАДАННИКА В КАЧЕСТВЕ ГЕПАТОПРОТЕКТОРНОГО СРЕДСТВА ДЛЯ ТЕРАПЕВТИЧЕСКОГО ЛЕЧЕНИЯ БОЛЕЗНЕЙ ПЕЧЕНИ | 2022 |

|

RU2825318C2 |

| US 5813474 A, 29.09.1998 | |||

| WO 2013190340 A1, 27.12.2013 | |||

| Однотактный преобразователь постоянного напряжения | 1986 |

|

SU1480057A1 |

Авторы

Даты

2016-07-20—Публикация

2015-04-13—Подача