Изобретение относится к сельскохозяйственному машиностроению, в частности, к рабочим органам почвообрабатывающих машин, и может быть использовано при изготовлении и восстановлении рабочих органов почвообрабатывающих машин, подвергающихся абразивному изнашиванию.

Известен способ упрочнения рабочих органов почвообрабатывающих машин, предусматривающий формирование на поверхности детали углублений с последующим заполнением их твердым сплавом методом электродуговой наплавки. Использование известного способа позволяет повысить износостойкость деталей, улучшить самозатачивание их лезвий и снизить затраты на их упрочнение по сравнению со сплошной наплавкой (А. с. 1220150 СССР; МПК А01В 15/04, В23К 9/04; опубл. 30.12.86, бюл. №48).

Однако данный способ не позволяет получать в процессе эксплуатации рабочих органов зубчатую форму их лезвий с заданными параметрами, обеспечивающими снижение сопротивления при обработке почвы, что является его существенным недостатком.

Наиболее близким аналогом к заявленному изобретению является способ нанесения износостойких покрытий на рабочую поверхность деталей почвообрабатывающих машин, включающий дуговую наплавку рабочей поверхности вдоль линий армирования износостойким присадочным материалом большей плотности, чем основной металл детали с созданием сжимающих напряжений на толщину рабочей поверхности при охлаждении детали, при котором наплавку рабочей поверхности вдоль линий армирования выполняют в виде точек износостойкого материала толщиной слоя 0,8-2,0 мм, расположенных на расстоянии друг от друга, обеспечивающем перекрытие промежутков основного металла между соседними точками в направлении перемещения рабочей поверхности детали (патент РФ №2464358; МПК С23С 26/00, В23К 9/04, С23С 4/12; опубл. 20.10.2012, бюл. №29).

Недостатком данного способа является ускоренное изнашивание рабочей поверхности деталей почвообрабатывающих машин, имеющих форму почвообрабатывающего диска, рабочая поверхность которых совершает вращательное движение с переменным углом трения с уплотненной почвой относительно направления поступательного перемещения детали.

В основу предлагаемого изобретения поставлена техническая задача создания нового способа упрочнения рабочего органа дисковой бороны с внешней и внутренней рабочей поверхности и достижения технического результата - повышения износостойкости почворежущих деталей и обеспечение при их эксплуатации эффекта двухстороннего самозатачивания лезвий с образованием их зубчатой формы как на внутренней рабочей поверхности так и на внешней, с оптимальными параметрами, способствующими снижению сопротивления при обработке почвы.

Поставленная задача решается за счет того, что в предлагаемом способе упрочнения рабочего органа дисковой бороны, включающем прерывистое нанесение на рабочую поверхность износостойкого материала с ограничением зон наплавки, согласно изобретению износостойкий материал наносят в зонах наплавки с внутренней и наружной полусферической стороны рабочей поверхности рабочего органа в виде вплавленных в ее материал эллипсоидных и сферических полусфер с высотой, равной 1:4 диаметра сферических полусфер, причем диаметр сферических полусфер равен 2:1 толщины основы рабочего органа, длина малой оси каждой из эллипсоидных полусфер равна диаметру сферических полусфер, а длина большой оси эллипсоидной полусферы равна 3/2 диаметра сферических полусфер, при этом эллипсоидные полусферы наносят на зубья рабочего органа с расположением большой оси в направлении режущей кромки зубьев по двум линиям армирования, выполненным в виде волнистой формы, с зазором между длинами малой оси каждой из эллипсоидных полусфер, равным диаметру сферических полусфер, а сферические полусферы наносят над впадинами между зубьями в два ряда по линии армирования, имеющей также волнистую форму, с зазором, равным диаметру сферических полусфер, при этом на наружной полусферической стороне рабочей поверхности рабочего органа наплавку эллипсоидных и сферических полусфер производят в промежутках между соответствующими полусферами, расположенными на внутренней полусферической стороне рабочей поверхности рабочего органа.

Новые существенные признаки:

1. Износостойкий материал наносят в зонах наплавки с внутренней и наружной полусферической стороны рабочей поверхности рабочего органа в виде вплавленных в ее материал эллипсоидных и сферических полусфер с высотой, равной 1:4 диаметра сферических полусфер, который равен 2:1 толщины основы рабочего органа. Длина малой оси каждой из эллипсоидных полусфер равна диаметру сферических полусфер, а длина их большой оси равна 3/2 диаметра сферических полусфер.

Такая форма образования вплавляемого износостойкого материала с внутренней и наружной полусферической стороны рабочей поверхности рабочего органа в виде эллипсоидных и сферических полусфер позволяет обеспечивать двухстороннее равномерное распределение концентрации напряжений как на поверхности кромок зубьев, так и на поверхности кромок впадин с оптимальным значением угла трения почвы, который постоянен во всех точках поверхностей как эллипсоидных полусфер, так и сферических полусфер, что дает возможность снижать скорость абразивного износа полусфер, расположенных с внутренней и наружной полусферической стороны рабочей поверхности рабочего органа дисковой бороны, при взаимодействии с абразивными частицами почвы на дне борозды и почвенным пластом, который подрезается, перемещается и частично оборачивается.

2. Эллипсоидные полусферы наносят износостойким материалом на зубья рабочего органа дисковой бороны на одинаковом расстоянии друг от друга. Эллипсоидные полусферы располагают большой осью в направлении режущей кромки зубьев по двум линиям армирования, выполненным в виде волнистой формы, с зазором между длинами малой оси каждой из эллипсоидных полусфер, равным диаметру сферических полусфер. Сферические полусферы наносят износостойким материалом над впадинами между зубьями в два ряда по линии армирования, которая также имеет волнистую форму, причем зазор между сферическими полусферами также равен длине диаметра сферических полусфер. Такое расположение позволит формировать застойные зоны неподвижных абразивных частиц почвы, которые будут снижать трение контактного слоя почвы с основным металлом на внутренней полусферической стороне рабочей поверхности рабочего органа. Это также приведет к резкому снижению скорости перемещения абразивных почвенных частиц в промежутках между эллипсоидными и сферическими полусферами, а также к изменению направления движения почвенных агрегатов, попадающих в эти промежутки. Расположение осей симметрии эллипсоидных полусфер на зубьях и сферических полусфер на впадинах по направлению перемещения обрабатываемого пласта почвы, который перемещается по внутренней полусферической поверхности рабочего органа, создает симметричное распределение лобового сопротивления этого пласта.

3. На наружной полусферической стороне рабочей поверхности рабочего органа дисковой бороны наплавка эллипсоидных полусфер по двум линиям армирования, выполненным в виде волнистой формы, и сферических полусфер в два ряда по линии армирования, имеющей волнистую форму, производится в промежутках между соответствующими полусферами, расположенными на внутренней полусферической стороне рабочей поверхности рабочего органа. Такое расположение эллипсоидных полусфер и сферических полусфер предусмотрено для минимизирования процесса сгруживания абразивных частиц почвы на дне борозды на наружной рабочей поверхности рабочего органа. При этом две линии армирования в виде волнистой формы эллипсоидных полусфер и одной линии армирования сферических полусфер, вогнутых в направлении центра диска, также формируют застойные зоны неподвижных частиц почвы в форме ребер жесткости, создающих скользящий эффект трения о поверхность дна борозды. Этот эффект приводит к равномерному снижению процесса износа наружной рабочей поверхности рабочего органа по всей площади контакта с абразивными частицами почвы на дне борозды.

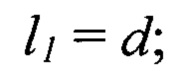

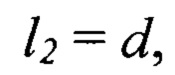

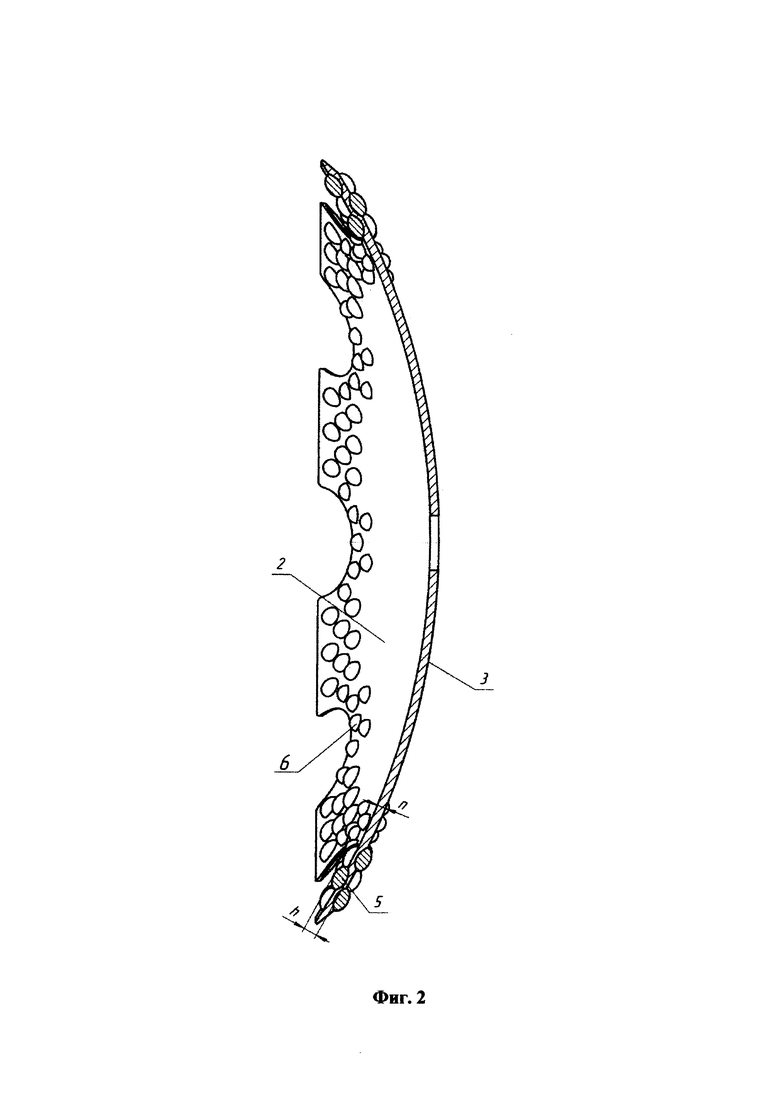

Изобретение иллюстрируется чертежами (фиг. 1 - фиг. 3).

На фиг. 1 изображена схема упрочнения рабочего органа дисковой бороны на внутренней полусферической стороне рабочей поверхности, на фиг. 2 - поперечное сечение рабочего органа дисковой бороны, а на фиг. 3 - схема упрочнения рабочего органа дисковой бороны на наружной полусферической стороне рабочей поверхности, согласно предлагаемому способу с обозначением необходимых параметров, где 1 - рабочий орган дисковой бороны, 2 - внутренняя полусферическая сторона рабочего органа, 3 - наружная полусферическая сторона рабочего органа, 4 - рабочая поверхность рабочего органа, 5 - эллипсоидные полусферы, 6 - сферические полусферы, 7 - зубья рабочего органа, 8 - режущая кромка зубьев, 9, 10 - две линии армирования эллипсоидных полусфер с внутренней стороны рабочего органа дисковой бороны, 11 - впадины, расположенные между зубьями рабочего органа, 12 - линия армирования сферических полусфер с внутренней стороны рабочего органа дисковой бороны, 13, 14 - две линии армирования эллипсоидных полусфер с наружной стороны рабочего органа дисковой бороны, 15 - линия армирования сферических полусфер с наружной стороны рабочего органа дисковой бороны, а - длина большой оси эллипсоидной полусферы, b - длина малой оси эллипсоидной полусферы, d - диаметр сферической полусферы, h - высота полусфер,  - зазор между длинами малой оси b каждой из эллипсоидных полусфер,

- зазор между длинами малой оси b каждой из эллипсоидных полусфер,  - зазор между сферическими полусферами, n - толщина основы рабочего органа дисковой бороны.

- зазор между сферическими полусферами, n - толщина основы рабочего органа дисковой бороны.

Осуществление заданного способа поясняется на примере упрочнения серийных рабочих органов дисковых борон.

Предварительно рассчитывают размеры эллипсоидных полусфер по формулам:

а=3/2⋅d; d=2⋅n; b=d; h=d/4;

где a - длина большой оси эллипсоидной полусферы;

b - длина малой оси эллипсоидной полусферы;

d - диаметр сферической полусферы;

h - высота полусфер;

- зазор между эллипсоидными полусферами;

- зазор между эллипсоидными полусферами;

- зазор между сферическими полусферами;

- зазор между сферическими полусферами;

n - толщина основы рабочего органа дисковой бороны.

На основании выполненных расчетов на внутренней полусферической стороне 2 рабочей поверхности 4 рабочего органа 1 наносят разметку и выполняют наплавку износостойкого материала путем его вплавления в виде эллипсоидных полусфер 5, причем вначале наплавку наносят на зубья 7 рабочего органа 1 на одинаковом расстоянии друг от друга, причем эллипсоидные сферы 5 наплавляют длиной большой оси а в направлении режущей кромки 8 зубьев 7 по двум линиям армирования 9 и 10, выполненным в виде волнистой формы с зазором  между длинами малой оси b каждой из эллипсоидных полусфер 5, затем наплавку наносят на впадинах 11 между зубьями 7 в два ряда по линии армирования 12, которая также имеет волнистую форму, причем зазор

между длинами малой оси b каждой из эллипсоидных полусфер 5, затем наплавку наносят на впадинах 11 между зубьями 7 в два ряда по линии армирования 12, которая также имеет волнистую форму, причем зазор  между сферическими полусферами 6, также равен длине диаметра d сферических полусфер 6.

между сферическими полусферами 6, также равен длине диаметра d сферических полусфер 6.

Далее, на наружной полусферической стороне 3 рабочей поверхности 4 рабочего органа 1 также выполняют наплавку износостойкого материала путем его вплавления в виде эллипсоидных полусфер 5 по двум линиям армирования 13 и 14, выполненным в виде волнистой формы, и сферических полусфер 6 в два ряда по линии армирования 15, которая имеет волнистую форму, причем наплавку производят в промежутках между соответствующими полусферами 5 и 6, расположенными на внутренней полусферической стороне 2 рабочей поверхности 4 рабочего органа 1.

Соблюдение указанных параметров упрочнения рабочего органа дисковой бороны обеспечивает как с внутренней так и с наружной полусферической стороны рабочей поверхности эффект самозатачивания с зубчатым профилем, который приводит к снижению тягового сопротивления как внутренней так и наружной полусферической стороны рабочей поверхности рабочего органа дисковой бороны, а также к повышению износостойкости ее режущей кромки. Упрочнение рабочего органа дисковой бороны на уровне основания внутренней и наружной полусферической стороны рабочей поверхности приводит к снижению образования выкрашивающего износа металла вследствие абразивного трения при движении почвообразующих частиц. Таким образом, достигается технический результат заявленного изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ РАБОЧЕГО ОРГАНА ДИСКОВОЙ БОРОНЫ | 2020 |

|

RU2754597C1 |

| СПОСОБ УПРОЧНЕНИЯ КУЛЬТИВАТОРНЫХ ЛАП ДВУСТОРОННЕЙ НАПЛАВКОЙ | 2022 |

|

RU2785597C1 |

| Способ упрочнения культиваторных лап | 2022 |

|

RU2787599C1 |

| СПОСОБ УПРОЧНЕНИЯ СТРЕЛЬЧАТОЙ ЛАПЫ | 2020 |

|

RU2754568C1 |

| СПОСОБ КОМБИНИРОВАННОГО УПРОЧНЕНИЯ СТРЕЛЬЧАТОЙ ЛАПЫ | 2023 |

|

RU2806616C1 |

| СПОСОБ УПРОЧНЕНИЯ РАБОЧИХ ОРГАНОВ ПОЧВООБРАБАТЫВАЮЩИХ МАШИН | 2015 |

|

RU2591980C1 |

| ДИСКОВАЯ БОРОНА | 2015 |

|

RU2581680C1 |

| Способ упрочнения дисковых рабочих органов почвообрабатывающих орудий | 2023 |

|

RU2820471C1 |

| СПОСОБ УПРОЧНЕНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ ПЛУЖНОГО ЛЕМЕХА СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН | 2009 |

|

RU2453412C2 |

| КОМБИНИРОВАННЫЙ СЕЛЬСКОХОЗЯЙСТВЕННЫЙ АГРЕГАТ ДЛЯ СКОРОСТНОЙ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ПОЧВЫ | 2002 |

|

RU2273977C2 |

Изобретение относится к сельскому хозяйству. Способ упрочнения рабочего органа дисковой бороны включает прерывистое нанесение на рабочую поверхность износостойкого материала с ограничением зон наплавки. Износостойкий материал наносят в зонах наплавки с внутренней и наружной полусферических сторон рабочей поверхности рабочего органа в виде вплавленных в ее материал эллипсоидных и сферических полусфер с высотой, равной 1:4 диаметра сферических полусфер. Диаметр сферических полусфер равен 2:1 толщины основы рабочего органа. Длина малой оси каждой из эллипсоидных полусфер равна диаметру сферических полусфер, а длина большой оси эллипсоидной полусферы равна 3/2 диаметра сферических полусфер. Эллипсоидные полусферы наносят на зубья рабочего органа с расположением большой оси в направлении режущей кромки зубьев по двум линиям армирования, выполненным в виде волнистой формы, с зазором между длинами малой оси каждой из эллипсоидных полусфер, равным диаметру сферических полусфер. Сферические полусферы наносят над впадинами между зубьями в два ряда по линии армирования, имеющей также волнистую форму, с зазором, равным диаметру сферических полусфер. На наружной полусферической стороне рабочей поверхности рабочего органа наплавку эллипсоидных и сферических полусфер производят в промежутках между соответствующими полусферами, расположенными на внутренней полусферической стороне рабочей поверхности рабочего органа. Обеспечивается повышение износостойкости почворежущих деталей и обеспечение при их эксплуатации эффекта двухстороннего самозатачивания лезвий с образованием их зубчатой формы как на внутренней рабочей поверхности, так и на внешней, с оптимальными параметрами, способствующими снижению сопротивления при обработке почвы. 3 ил.

.

Способ упрочнения рабочего органа дисковой бороны, включающий прерывистое нанесение на рабочую поверхность износостойкого материала с ограничением зон наплавки, отличающийся тем, что износостойкий материал наносят в зонах наплавки с внутренней и наружной полусферических сторон рабочей поверхности рабочего органа в виде вплавленных в ее материал эллипсоидных и сферических полусфер с высотой, равной 1:4 диаметра сферических полусфер, причем диаметр сферических полусфер равен 2:1 толщины основы рабочего органа, длина малой оси каждой из эллипсоидных полусфер равна диаметру сферических полусфер, а длина большой оси эллипсоидной полусферы равна 3/2 диаметра сферических полусфер, при этом эллипсоидные полусферы наносят на зубья рабочего органа с расположением большой оси в направлении режущей кромки зубьев по двум линиям армирования, выполненным в виде волнистой формы, с зазором между длинами малой оси каждой из эллипсоидных полусфер, равным диаметру сферических полусфер, а сферические полусферы наносят над впадинами между зубьями в два ряда по линии армирования, имеющей также волнистую форму, с зазором, равным диаметру сферических полусфер, при этом на наружной полусферической стороне рабочей поверхности рабочего органа наплавку эллипсоидных и сферических полусфер производят в промежутках между соответствующими полусферами, расположенными на внутренней полусферической стороне рабочей поверхности рабочего органа.

| Способ нанесения износостойких покрытий на рабочую поверхность почворежущих деталей почвообрабатывающих машин | 2017 |

|

RU2697747C2 |

| АМПЛИТУДНЫЙ МОДУЛЯТОР | 0 |

|

SU173270A1 |

| МАСЛО ДЛЯ БУКС | 0 |

|

SU184997A1 |

| US 7631702 B2, 15.12.2009. | |||

Авторы

Даты

2021-09-03—Публикация

2020-12-21—Подача