Изобретение относится к металлургической промышленности, в частности к переработке кремнистых пород при получении полупроводниковых материалов, которые могут быть использованы для изготовления солнечных коллекторов и элементов электронной техники.

Известен способ получения кремния, включающий разрушение кремнистых пород на куски, измельчение, обогащение, восстановление кремнезема в электрической печи, химико-металлургическую очистку и получение слитков (Брук В.А., Гаршенин В.В., Курносов А.И. Производство полупроводниковых приборов. Учебник для индивидуального бригадного обучения рабочих на производстве. Изд. 2-е перераб. и доп. - М.: Высшая школа, 1968, с. 49-52).

Недостатком известного способа является то, что при разложении сырьевых компонентов остается повышенное содержание примесей, которые приводят к структурным неоднородностям в слитке и, следовательно, невозможности получения кремния высокой чистоты.

Известен способ получения монокристаллов кремния путем облучения с последующей зонной плавкой в вакууме (SU 793412, МПК С30В 13/06, 30.12.1980).

Недостатком данного способа является то, что облучение кремния проводят тепловыми нейтронами в процессе выращивания монокристаллов, т.е. на позднем этапе формирования структуры твердого тела, что не позволяет получать кремний высокого кристаллографического совершенства.

Наиболее близким к заявляемому техническому решению является способ получения кремния, включающий разрушение и переработку кремнистой породы до порошкообразного состояния, очистку, облучение гамма квантами или нейтронами и восстановление кремнезема в электрической дуге до получения кремния, химико-металлургическую очистку и измельчение в порошок (RU 2441838, МПК С01В 33/02, C30B 29/06, C30B 30/00, 10.02.2012).

Недостатком прототипа является невозможность обеспечения необходимой глубины разложения и соответственно получения кремния высокой чистоты.

Технический результат сводится к увеличению глубины разложения сырьевых компонентов при помоле, снижению концентрации примесей и энергетических затрат. Это достигается тем, что в способе получения кремния, включающем разрушение и переработку кремнистой породы до порошкообразного состояния, облучение гамма квантами, очистку, согласно изобретению в технологический процесс вводят операцию прокалки с последующим восстановлением до кремния.

Предлагаемый способ позволит увеличить глубину разложения рудных компонентов, воздействуя на кинетику разложения сырьевого материала на ранней стадии получения кремния, снизить концентрацию примесей и энергетические затраты при помоле.

Механизм разрушения твердого тела под действием облучения непосредственно связан с физическими особенностями структуры на атомно-молекулярном уровне. В порошкообразном концентрате облучение способствует созданию дополнительных активных центров, приводящих к ослаблению связи между зернами, а нагрев стимулирует подвижность дефектов, приводящих к разрыву внутримолекулярных связей, образуя зародышевые трещины. По таким микротрещинам разрушение происходит с меньшими затратами энергии при дальнейшем измельчении, обеспечивая выравнивание структуры. Кроме того, измельченное сырье характеризуется высокой открытой пористостью, а выход примесей на поверхность порошковых компонентов облегчает процесс очистки.

Способ получения кремния осуществляют следующим образом.

Кремнистую породу разрушают и перерабатывают до получения порошкообразного кремнезема, подвергают облучению, прокалке. Причем прокалку осуществляют в аргоне или вакууме при 950-1000°С. Затем восстанавливают расплавлением в электропечи до кремния. Полученный после восстановления кремний подвергают химико-металлургической очистке с последующим выращиванием монокристаллов.

Достижение технического результата подтверждается экспериментальными данными, полученными при осуществлении данного способа.

Пример 1. Кремнистую породу разрушают и перерабатывают до получения порошкообразного кремнезема, подвергают облучению, а затем прокалке при 950°С в вакууме, восстанавливают расплавлением в электрической печи и подвергают химико-металлургической очистке с последующим выращиванием монокристаллов (табл. 1).

Пример 2. Кремнистую породу разрушают и перерабатывают до получения порошкообразного кремнезема, подвергают облучению гамма-квантами, а затем прокалке при 950°С в вакууме, восстанавливают расплавлением в электрической печи и подвергают химико-металлургической очистке с последующим выращиванием монокристаллов, (табл. 2).

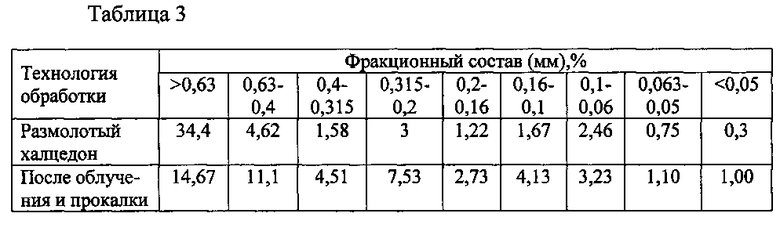

Пример 3. Кремнистую породу разрушают и перерабатывают до получения порошкообразного кремнезема, подвергают облучению гамма-квантами, а затем прокалке при 1000°С в аргоне, восстанавливают расплавлением в электрической печи и подвергают химико-металлургической очистке с последующим выращиванием монокристаллов (табл. 3).

Пример 4. Кремнистую породу разрушают и перерабатывают до получения порошкообразного кремнезема, подвергают облучению гамма-квантами, а затем прокалке при 1000°С в аргоне, восстанавливают расплавлением в электрической печи и подвергают химико-металлургической очистке с последующим выращиванием монокристаллов.

Прокалка облученного сырья в защитной среде для снятия внутренних напряжений и последующего провоцирования зарождения и раскрепощения примесных включений приводит к существенному изменению зернистости, а последующая обработка в 20% HCl обеспечивает дополнительную очистку от примесей (табл. 4).

Использование предлагаемого способа по сравнению с прототипом позволит снизить энергетические затраты при помоле, увеличить глубину разложения рудных компонентов и уменьшить концентрацию примесей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЯ | 2010 |

|

RU2441838C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТОВ ТВЕРДОГО ТОПЛИВА И ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 1999 |

|

RU2142445C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВОЛЬФРАМСОДЕРЖАЩИХ РУД | 1996 |

|

RU2107106C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНЫХ ВЯЖУЩИХ ВЕЩЕСТВ | 1997 |

|

RU2136620C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ТУГОПЛАВКИХ МЕТАЛЛОВ | 1996 |

|

RU2088378C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ И НЕФТЕПРОДУКТОВ | 1995 |

|

RU2100404C1 |

| СПОСОБ ИНИЦИИРОВАНИЯ ХИМИЧЕСКИХ РЕАКЦИЙ В ПРОЦЕССЕ ПЕРЕРАБОТКИ НЕФТИ И НЕФТЕПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2142496C1 |

| СПОСОБ УВЕЛИЧЕНИЯ ВЫХОДА БИОГАЗА В ПРОЦЕССЕ СБРАЖИВАНИЯ ОРГАНИЧЕСКИХ ВЕЩЕСТВ | 2005 |

|

RU2302378C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКСИДНОГО КАТОДА | 1995 |

|

RU2089002C1 |

| Способ получения заготовок из спеченных твердых сплавов | 1986 |

|

SU1404175A1 |

Изобретение относится к металлургической промышленности, в частности к переработке кремнистых пород при получении полупроводниковых материалов, которые могут быть использованы для изготовления солнечных коллекторов и элементов электронной техники. Способ включает разрушение и переработку кремнистой породы до получения порошкообразного кремнезема, его облучение, очистку и восстановление до кремния, при этом после облучения порошкообразный кремнезем подвергают прокалке при 950-1000°C в защитной или восстановительной среде. Изобретение позволяет увеличить глубину разложения рудных компонентов, воздействуя на кинетику разложения сырьевого материала на ранней стадии получения кремния, снизить концентрацию примесей и энергетические затраты при помоле. 4 табл., 4 пр.

Способ получения кремния, включающий разрушение и переработку кремнистой породы до получения порошкообразного кремнезема, его облучение, очистку и восстановление до кремния, отличающийся тем, что после облучения порошкообразный кремнезем подвергают прокалке при температурах 950-1000°C в защитной или восстановительной среде.

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЯ | 2010 |

|

RU2441838C1 |

| RU 2055812 C1, 10.03.1996 | |||

| Шелкотрафаретная печатная машина | 1959 |

|

SU128874A1 |

Авторы

Даты

2016-07-27—Публикация

2015-07-23—Подача