Область техники

Изобретение относится к обрабатывающему инструменту для обработки резанием материалов, в частности, древесины или древесных материалов, металлов, пластмасс и/или композитных материалов.

Уровень техники

Обрабатывающие инструменты для обработки материалов резанием имеют ограниченный срок службы, который ограничен состоянием режущих кромок их резцов или резцов. Существенный фактор, влияющий на срок службы - это угол заострения режущей кромки. Как можно больший угол заострения увеличивает срок службы и приводит к улучшенной стойкости резца против затупления и сколов.

Однако угол заострения не может выбираться сколь угодно большим, так как его ограничивает влияние других факторов. Многие материалы не поддаются или плохо поддаются обработке при малых передних углах резания. Слишком малые значения переднего угла резания в случае древесины и древесных материалах приводят к плохому качеству поверхности, из-за чего приходится выбирать достаточно большой положительный передний угол резания.

Задний угол согласно уровню техники также выполняется положительным с достаточно высоким значением, так как в противном случае задняя поверхность резца вызывает появление значительных сил трения в обрабатываемой детали. Кроме того, контакт задней поверхности с деталью препятствует чистому проникновению режущей кромки в разрезаемый материал.

По общепринятому определению, геометрия резца или его режущей кромки определяется задним углом, углом заострения и передним углом резания, причем эти три названных угла измеряются в плоскости, которая содержит точку на режущей кромке и расположена перпендикулярно режущей кромке в этой точке. Задний угол, угол заострения и передний угол резания составляют в сумме величину 90°. Из необходимости больших положительных значений переднего угла резания и положительных значений заднего угла, а также из суммирования заднего угла, переднего угла резания и угла заострения в общую сумму 90° следует, что остающийся угол заострения должен быть значительно меньше, чем 90°, и ограничен по величине.

Это ведет к тому, что приходится находить компромисс. Уменьшение угла заострения благодаря большему, вследствие этого, переднему углу резания и при случае также большему, вследствие этого, значению заднего угла может приводить к лучшему результату резания. Однако в то же время при обработке материала это ведет к повышенному риску возникновения сколов и к более быстрому затуплению режущей кромки. Увеличение угла заострения, наоборот, увеличивает срок службы, в то же время, однако, вследствие уменьшения переднего угла резания и/или уменьшения заднего угла результат резания может ухудшиться. Между обеими вышеупомянутыми противоположными тенденциями приходится выбирать компромисс, который в результате не всегда оказывается удовлетворительным решением.

Раскрытие изобретения

В основе изобретения лежит задача указать обрабатывающий инструмент для обработки материалов резанием с повышенным сроком службы и одновременно дающий улучшенный результат резания.

Эта задача решена обрабатывающим инструментом с признаками пункта 1 формулы изобретения.

Изобретение исходит в первую очередь из того, что задний угол, угол заострения и передний угол резания измеряются, по отношению к тангенциальной плоскости, определяемой прямой, параллельной оси вращения, и направлением поворота, в плоскости поперечного сечения резца, которая расположена перпендикулярно режущей кромке, проходя через определенную точку режущей кромки. Угол заострения, установленный в этой плоскости поперечного сечения, действует как мера износостойкости режущей кромки.

Однако согласно изобретению режущие кромки расположены таким образом, что образуются угол наклона задней грани и установочный угол. Для определения результата резания, или результата прохода резца, строится новая, отличающаяся от первоначальной, система координат на основе угла наклона задней грани, которая находится не в плоскости поперечного сечения резца, а в плоскости вращения. Углы, измеренные в плоскости вращения по отношению к упомянутой тангенциальной плоскости, образуют эффективный задний угол, эффективный угол заострения и эффективный передний угол резания, которые отличаются от вышеупомянутых заднего угла, угла заострения и переднего угла резания. Однако именно эти вышеназванные эффективные углы существенны для результата резания или результата прохода резца.

Исходя из этого, изобретение основывается на осознании того, что при соответствующем согласовании угла наклона задней грани и установочного угла имеется возможность выбирать такой задний угол, величина которого отрицательна или равна нулю, вопреки предписаниям, соответствующим уровню техники. А именно, согласованные значения угла наклона задней грани и установочного угла приводят к тому, что и при отрицательном значении заднего угла эффективный задний угол равен нулю или даже положителен.

В результате это приводит к тому, что из-за нулевого или отрицательного значения заднего угла становится возможным выполнить угол заострения значительно большим, чем это делалось до сих пор. При этом срок службы режущей кромки повышается вследствие меньшей ее склонности к затуплению и к выкрашиванию. Однако, поскольку одновременно эффективный задний угол, действующий в плоскости вращения, больше нуля или равен нулю, это не оказывает влияния на результат резания, или на результат прохода резца, несмотря на увеличенный угол заострения. Кроме того, вследствие увеличенного угла заострения в плоскости поперечного сечения остается место для увеличения также и эффективного переднего угла резания, чтобы улучшить результат резания.

Может оказаться целесообразным выполнение заднего угла, измеренного в плоскости поперечного сечения резца, близким к нулю. В предпочтительном варианте усовершенствования изобретения он меньше 0°, предпочтительно его значение находится в области от -1° до -10° включительно, в частности, составляет по меньшей мере приблизительно -6°.

В следующем предпочтительном варианте усовершенствования изобретения угол наклона задней грани лежит в области от 55° включительно до <90°, предпочтительно в области от 60° до 80° включительно, в частности, составляет примерно 70°, причем величина установочного угла лежит в области от 20° до 70° включительно, в частности, в области от 30° до 60°.

Исходя из указанных выше величин углов, получаются существенные различия между углами, измеренными в плоскости поперечного сечения резца по отношению к тангенциальной плоскости, определяемой прямой, параллельной оси вращения, и направлением поворота, и эффективными углами, измеренным в плоскости вращения по отношению к упомянутой тангенциальной плоскости. Вследствие этого имеется возможность выбирать сравнительно большой угол заострения, повышающий срок службы, в то же время при этом в плоскости вращения, релевантной для результата резания, возможно задание или образование эффективного угла заострения и эффективного переднего угла резания с достаточно большими положительными значениями, для достижения хорошего результата резания.

Может оказаться целесообразным выбор угла заострения, измеренного в плоскости поперечного сечения резца и релевантного для срока службы, со значением <90°, обычным согласно уровню техники, причем тогда для измеренных в плоскости вращения эффективных передних углов резания и/или эффективных задних углов устанавливаются очень высокие положительные значения. В целесообразном случае угол заострения, измеренный в плоскости поперечного сечения резца, ≥90°, предпочтительно находится в пределах от 90° до 110° включительно и, в частности, составляет примерно 100°. Таким образом достигается значительное улучшение срока службы резца, причем в то же время устанавливаются передние углы резания и задние углы, еще достаточно большие для хорошего результата резания.

При определенных вариантах осуществления обрабатывающего инструмента, например, с постоянным вдоль режущих кромок установочным углом, скажем, для снятия фаски, - но также и при профилировании режущих кромок с установочным углом, не слишком существенно изменяющимся на протяжении режущей кромки, для получения профильной поверхности резания, - может оказаться предпочтительной режущая кромка, имеющая задний угол ≤0° и эффективный задний угол ≥0° во всех точках по всей ее длине. При этом для всей режущей кромки удается получать вышеописанные преимущества, в частности, относительно повышения срока службы при одновременном улучшении результата резания. При альтернативной, более существенно отклоняющейся от конической формы и, в частности, при неправильной форме профиля контура резания для производства профилированной кромки детали возможно наличие в резце участков, которые вследствие локального установочного угла не отвечают геометрическим условиям, требуемым для согласованного соотношения согласно изобретению между задним углом и эффективным задним углом. В таких случаях возможна целесообразная форма режущей кромки, имеющей задний угол ≤0° и эффективный задний угол ≥0° только в тех точках, которые расположены на подходящем для этого участке режущей кромки.

На периферийных режущих кромках искажение формы контура относительно желаемого контура обработки, обусловленное большим углом наклона задней грани режущих кромок, приходится корректировать при помощи соответствующим образом подобранного контура режущей кромки. Поэтому режущие кромки резцов сформированы или отшлифованы предпочтительно с таким выпуклым профилем, что они на всем их протяжении проходят по общему контуру, соответствующему контуру резания, в частности, по общему описываемому конусу резания, причем контур резания соответствует желаемому профилю фрезерования. Таким образом возникает точный, например, конический конур фрезы, который, вопреки большим углам наклона задней грани резцов, приводит к образованию в детали, например, ровной плоской фаски. При профиле, отличающемся от конического, прохождение периферийных режущих кромок нужно корректировать аналогичным образом.

В некоторых случаях целесообразно создавать резца с геометрическими параметрами согласно изобретению, составляющие единое целое с обрабатывающим инструментом. В предпочтительном варианте усовершенствования изобретения обрабатывающий инструмент включает в себя основной корпус и выполненные отдельно из него в виде режущих пластин резца из материала с высокой твердостью, в частности, из твердого сплава, металлорежущей керамики, монокристаллического алмаза, PKD (поликристаллического алмаза) или CVD (Chemical Vapor Deposites = продуктов химического осаждения из газовой фазы), в частности, для создания алмазного покрытия), которые производятся, как правило, только в плоской форме, но также и профилируются, в частности, путем дополнительной обработки. За счет этого возможно дальнейшее повышение срока службы обрабатывающего инструмента в сочетании с большими углами заострения этих режущих материалов и, тем не менее, благодаря уменьшенному действительному, или эффективному значению угла заострения или угла резания достигается первоклассный результат по качеству поверхности.

Краткий комментарий к фигурам чертежей

Ниже вариант осуществления изобретения более подробно описан на основе чертежа. На нем показаны:

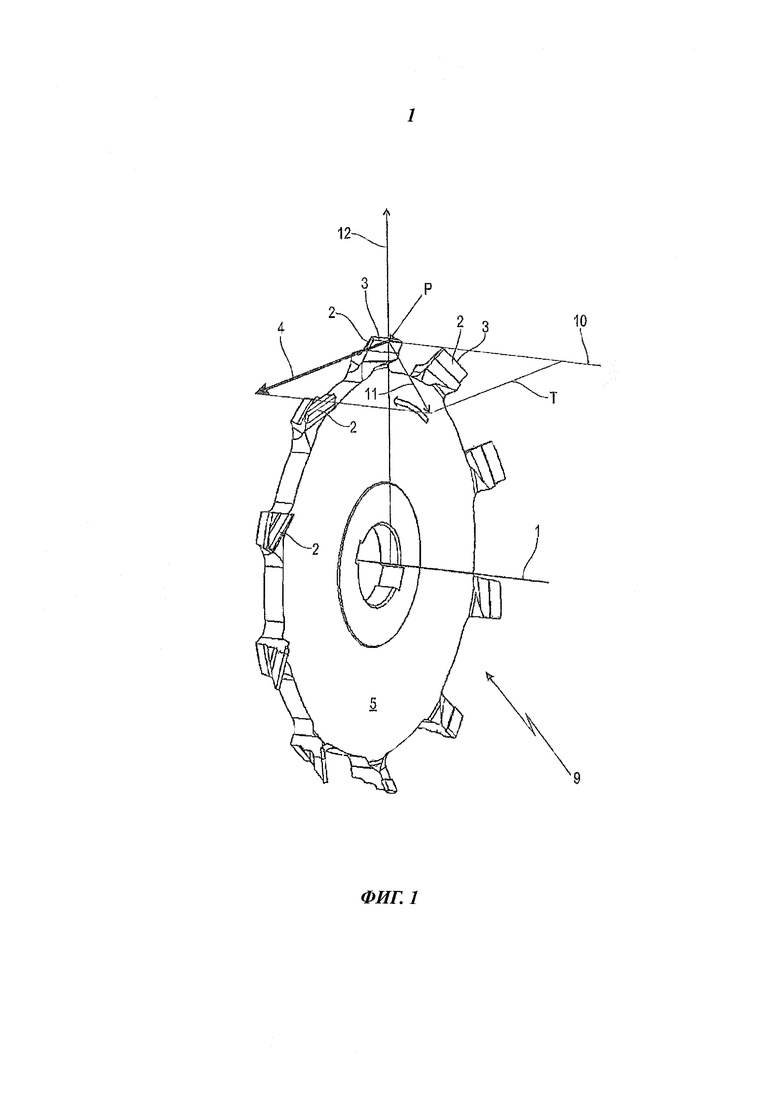

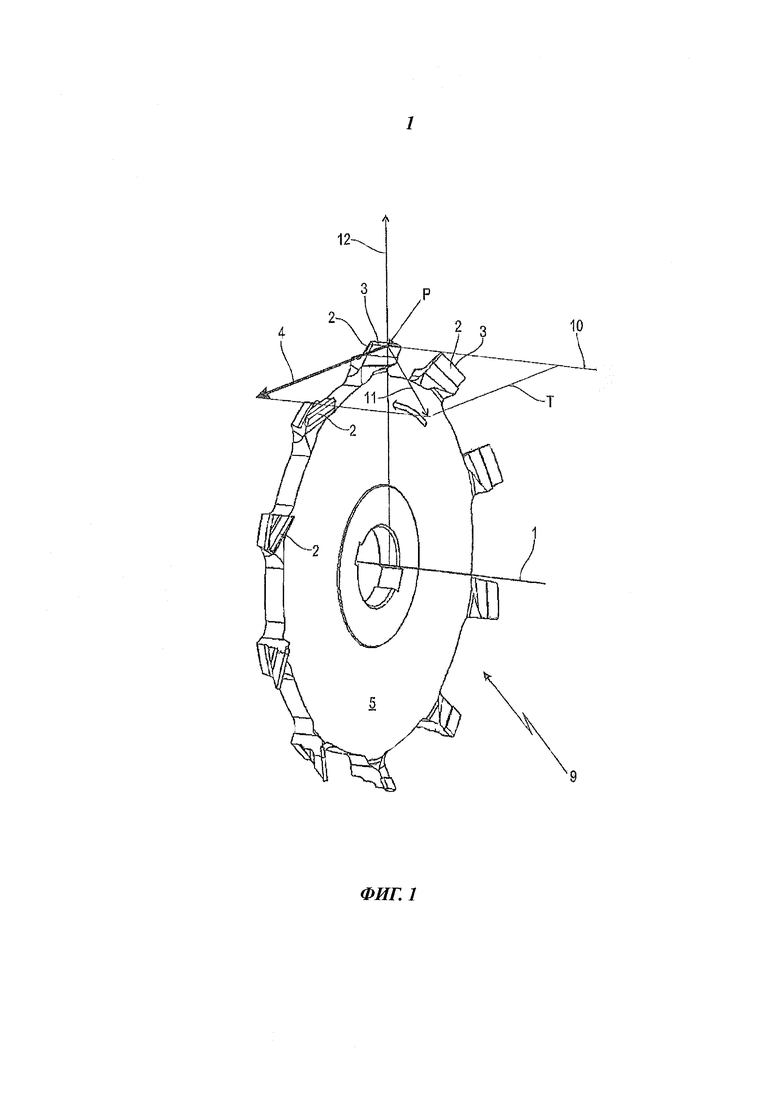

Фиг. 1 аксонометрическое изображение обрабатывающего инструмента, выполненного согласно изобретению, с резцами для получения фаски на детали;

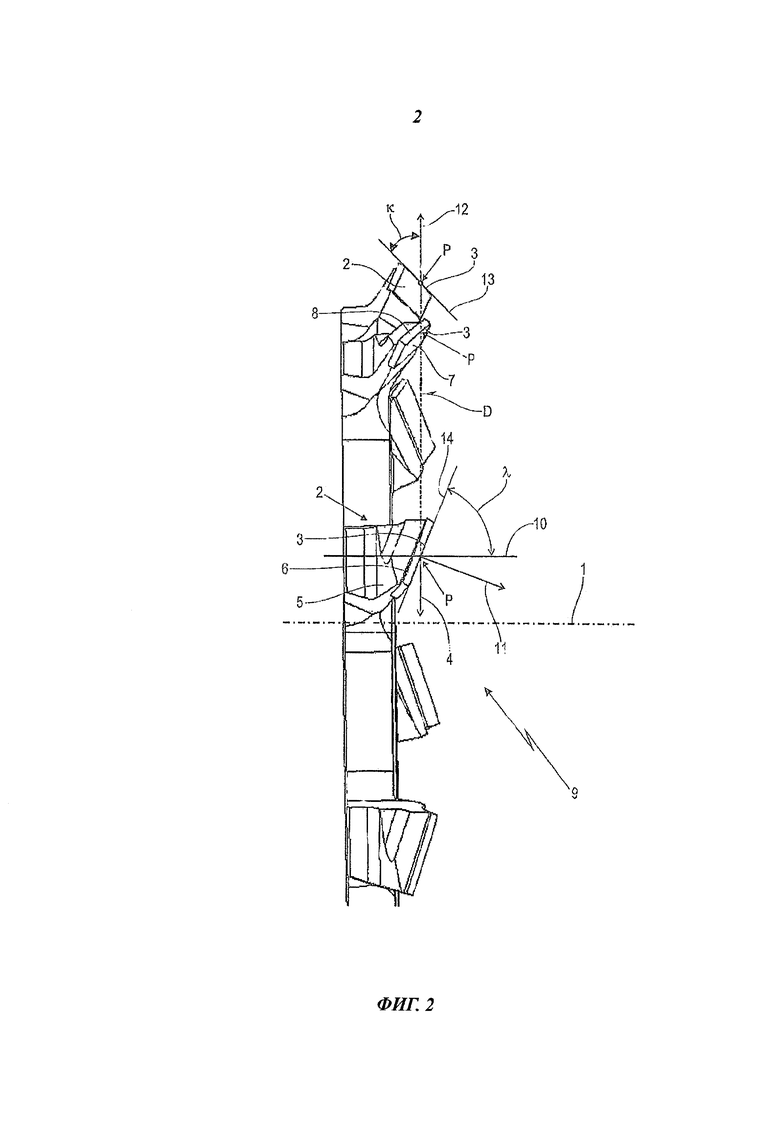

Фиг. 2 - вид сбоку конструкции с фиг. 1 с детально показанным расположением углов резцов;

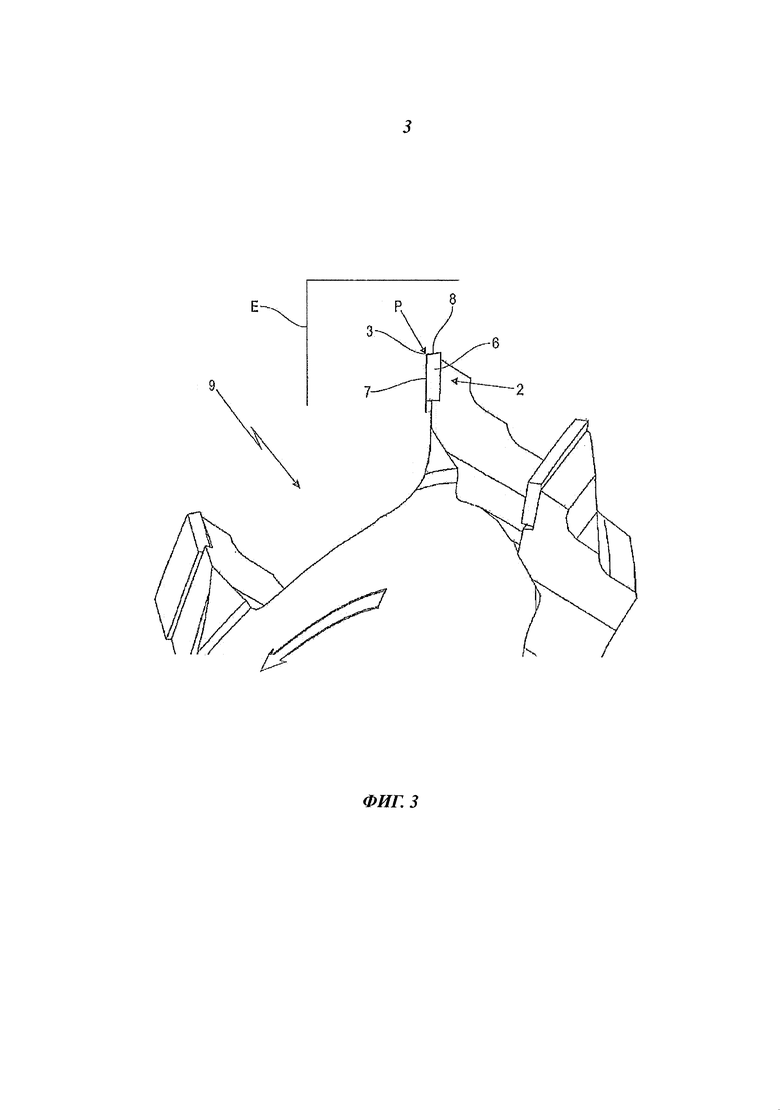

Фиг. 3 - аксонометрическое изображение фрагмента обрабатывающего инструмента с фиг. 1 и 2 с деталями отдельного резца на виде его поперечного сечения;

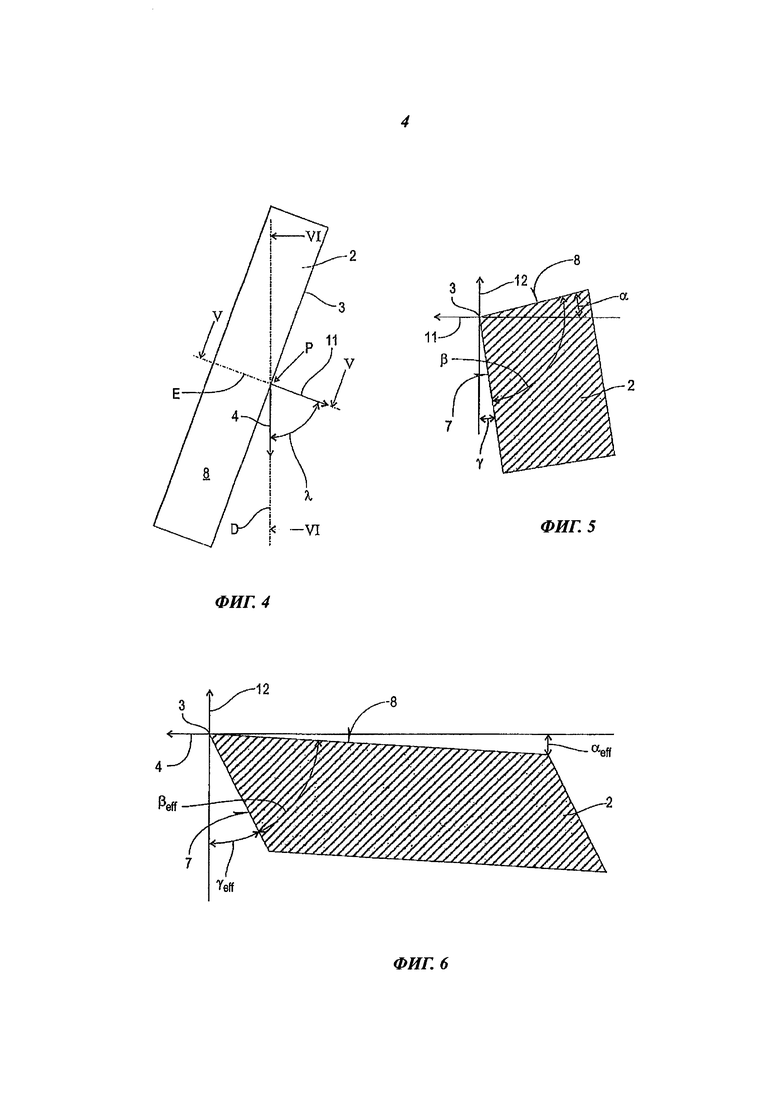

Фиг. 4 - схематичная проекция резца с фиг. 1-3 с указаниями для различных поперечных сечений, представленных на фиг. 5 и 6;

Фиг. 5 - изображение сечения резца с фиг. 4 в соответствии с его видом с фиг. 3 в плоскости сечения, расположенной перпендикулярно продольной оси резца вдоль линии V-V с фиг. 4;

Фиг. 6 - изображение сечения резца с фиг. 4, расположенного в плоскости вращения, по линии пересечения VI-VI с фиг. 4, с указанием эффективных углов резца.

Осуществление изобретения

На фиг. 1 показан в аксонометрическом изображении вариант осуществления обрабатывающего инструмента 9 согласно изобретению для обработки материалов резанием, причем показанный вариант осуществления предусмотрен для обработки резанием древесины или древесных материалов. Однако возможны исполнения, целесообразные для любых других материалов, в частности, металлов, пластмасс и/или композитов.

Обрабатывающий инструмент 9 предназначен для приведения его во вращение вокруг оси 1 вращения и имеет для этого основной корпус 5 в форме круглого диска, в области окружности которого расположено некоторое количество резцов 2 с режущими кромками 3 на каждом из них. Предусматривается по меньшей мере один резец. В показанном варианте осуществления по окружности основного корпуса 5 равномерно распределены 10 резцов 2.

Любая точка Р вдоль каждой отдельной режущей кромки 3 может быть выбрана в качестве точки начала отсчета. Через каждую точку Р режущей кромки проходит исходящее из оси 1 вращения радиальное направление 12. Вследствие вращательного движения обрабатывающего инструмента 9 вокруг оси 1 вращения каждая отдельная точка Р режущей кромки 3 совершает вращательное движение в направлении 4 поворота, тангенциально по отношению к окружности обрабатывающего инструмента 9 в точке Р. Кроме того, через каждую точку Р проходит прямая 10, которая направлена параллельно оси 1 вращения и тем самым перпендикулярна радиальному направлению 12. Направление движения 4 поворота перпендикулярно прямой 10, а также перпендикулярно радиальному направлению 12. Кроме того, из точки Р исходит стрелка 11 направления, которая перпендикулярна радиальному направлению 12, а также перпендикулярна режущей кромке 3 в точке Р. Таким образом, стрелка 11 направления лежит также в тангенциальной плоскости, определяемой прямой 10 и направлением 4 поворота. Значение стрелки 11 направления поясняется ниже, в связи с описанием к фиг. 4 и 5.

На фиг. 2 показан вид обрабатывающего инструмента 9 с фиг. 1 в направлении его окружности, причем одни и те же признаки снабжены одними и теми же обозначениями. В конструкции устройства видно, что резца 2 выполнены в виде отдельных от основного корпуса 5 режущих пластин 6, которые укреплены на основном корпусе 5. Основной корпус 5 в показанном варианте осуществления выполнен из инструментальной стали, однако, он может быть сделан и из твердого сплава, тяжелых металлов, легкого металла типа алюминия или иного подобного, а также из других материалов. Режущие пластины 6 состоят из режущего материала высокой твердости, такого, как твердые сплавы, режущая керамика, монокристаллический алмаз, PKD или CVD. Возможно фиксированное закрепление режущих пластин 6 на основном корпусе 5, например, при помощи пайки, склеивания, сварки или подобного. В альтернативном варианте может быть целесообразным разъемное закрепление, при котором режущие пластины 6 укреплены, например, на носителе и при этом привинчены к основному корпусу 5, зажаты на нем или удерживаются соединением с геометрическим замыканием. Резцы 2 или режущие пластины 6 жестко зафиксированы на основном корпусе 5 относительно их пространственного направления. Однако может оказаться целесообразным выполнение резцов 2 или режущих пластин 6 с возможностью регулирования их пространственного направления относительно основного корпуса 5. Кроме того, может быть целесообразным выполнение монолитных резцов 2, составляющих единое целое с основным корпусом 5.

Далее, из радиальной проекции обрабатывающего инструмента 9 по фиг. 2 следуют различные геометрические признаки: видно, что направление 4 поворота перпендикулярно прямой 10 и таким образом также перпендикулярно оси 1 вращения; направлением 4 поворота и радиальными направлениями 12, проходящими через отдельные точки Р, определяется плоскость D вращения, которая содержит релевантные для последующих рассмотрений точки Р и которая, кроме того, расположена перпендикулярно оси 1 вращения. Вследствие радиального направления вида обрабатывающего инструмента 9, показанного на фиг. 2, плоскость D вращения проявляется здесь в форме линии, которая проходит через точку Р перпендикулярно оси 1 вращения.

Резцы 2 расположены таким образом и имеют такую форму режущей кромки 3, что режущие кромки 3 вследствие их вращения вокруг оси 1 описывают проходящий по окружности контур 13 резания вокруг оси 1 вращения. В показанном варианте осуществления контур 13 резания представляет собой описанный вокруг оси 1 вращения участок конуса, из которого здесь ради большей наглядности показан только короткий линейный отрезок верхнего, по изображению на фиг. 2, резца 2. Контур 13 резания в точке Р находится под углом κ - установочным углом - к плоскости D вращения. Так как здесь в качестве примера выбрана конусообразная форма контура 13 резания, то установочный угол равен κ для всех точек Р вдоль режущих кромок 3. Установочный угол κ может выбираться почти любым, если только он отличается от 0° или от 90°. Предпочтительно он лежит в пределах от 20° до 70° включительно, в частности, пределах от 30° до 60° включительно, и в показанном примере исполнения составляет по меньшей мере около 35°.

Вследствие постоянного для всех точек Р, расположенных вдоль режущей кромки 3, значения установочного угла κ и получающегося в результате этого конусообразного контура 13 резания в показанном варианте осуществления посредством обрабатывающего инструмента 9 на обрабатываемой детали снимается фаска с углом, соответствующим установочному углу κ.

Однако, наряду с отличающимися значениями установочного угла κ, может быть целесообразным и выполнение контура 13 резания с формой, отличающейся от конуса, профилированного и, при необходимости, также неправильной формы, причем тогда в разных точках Р вдоль отдельной режущей кромки 3 будут иметь место разные локальные значения установочного угла κ. При этом возможно целесообразное распределение соответствующих локальных значений установочного угла κ во всех точках Р вдоль режущей кромки 3 в вышеназванных численных пределах. Однако точно также возможны случаи, при которых это целесообразно только для одного или нескольких участков отдельной режущей кромки 3. Кроме того, возможно выполнение на детали профилей, пространственная протяженность которых больше, чем область резания отдельного проходящего по окружности ряда резцов 2. В этом случае общий контур тогда разделяется на несколько проходящих по окружности рядов резцов 2, не представленных здесь. В таком случае и, в частности, тогда, когда изготавливаемый профиль имеет ярко выраженную неправильную форму с большими отклонениями локальных установочных углов κ, возможен вариант, при котором в рамках изобретения только часть резцов 2, или только часть проходящих по окружности их рядов, выполняет вышеназванные условия по значениям установочного угла κ, в то время как для других отдельных резцов 2 или проходящих по окружности рядов резцов размеры установочного угла κ выходят за пределы представленных выше областей численных значений.

Из фиг. 2 следует, кроме того, что резцы 2 с их режущими кромками 3 находятся под углом λ - углом наклона задней грани - к оси 1 вращения. В показанном варианте осуществления режущие кромки 3 выполнены в радиальной проекции прямолинейными, так что угол λ наклона задней грани с достаточной степенью точности приблизительно постоянен на протяжении режущей кромки 3 и - при коротких, как здесь, режущих кромках 3 - в каждой точке Р кромки. Это позволяет определять средний угол λ наклона задней грани между прямой 14, определяемой прохождением режущей кромки 3, и прямой 10, параллельной оси 1 вращения. В частности, при более длинных режущих кромках 3 возможно предпочтительное изготовление режущих кромок 3 спиралевидной формы, причем тогда фактически для каждой точки Р на режущей кромке 3 действительны одни и те же углы λ наклона задней грани. Однако может оказаться целесообразным и выполнение режущих кромок 3, имеющих, - по меньшей мере, местами, - изогнутую или профильную форму в радиальной проекции. В этом случае и в случае прямолинейных в радиальной проекции, но более длинных режущих кромок 3, для разных точек Р на протяжении режущей кромки получаются различные локальные значения угла λ наклона задней грани. При этом, но также и в любом другом случае, определяется локальный угол λ наклона задней грани между прямой 10 и такой прямой 14, которая прилегает к соответствующей точке Р режущей кромки 3 в тангенциальном направлении. Альтернативным образом угол λ наклона задней грани определяется также между стрелкой 11 направления, которая перпендикулярна режущей кромке 3 или к прямой 14 в точке Р, и направлением 4 поворота, что здесь, однако, не показано графически из соображений сохранения наглядности.

Угол λ наклона задней грани в любом случае >0°, предпочтительно он находится в пределах от 55° включительно до <90°, лучше от 60° до 80° включительно, и, в частности, составляет примерно 70°, как в показанном здесь варианте осуществления. Вышеупомянутые значения угла имеются в виду для всех точек Р на каждой отдельной режущей кромке 3. Однако при выраженном профилировании формы режущей кромки 3 может оказаться целесообразным соблюдение этого условия только для отдельных ее участков.

В частности, на основании изображения резца 2, представленного на фиг. 2 вверху, видно, что режущие кромки 3 проходят прямолинейно на ее радиальной проекции, но не на тангенциальном виде. В соответствии с тангенциальным видом верхнего, по изображению на фиг. 2, резца 2, режущие кромки 3 резцов 2 выполнены выпуклыми, таким образом, что они на протяжении всей их длины проходят по общему контуру 13 резания. Выпуклая форма профиля в сочетании с углом λ наклона задней грани приводит к тому, что по всей длине режущих кромок 3 образуется выбранный здесь в качестве примера конусообразный контур 13 резания.

Наконец, на фиг. 2 видно также, что каждый отдельный резец 2 имеет переднюю поверхность 7, двигающуюся в направлении 4 вращения, а также радиально-наружную заднюю поверхность 8, причем передняя поверхность 7 и задняя поверхность 8 примыкают друг к другу вдоль режущей кромки 3. Подробности этого более детально описаны ниже в связи с фиг. 3-6.

На фиг. 3 показано аксонометрическое изображение обрабатывающего инструмента 9 с фиг. 1 и 2, которое выбрано так, что отдельный резец 2, или отдельная режущая пластина 6, представлены в виде с его торца. Из этого следует, что соответствующая передняя поверхность 7 и соответствующая задняя поверхность 8 проецируются в форме линий, в то время как режущая кромка 3 с точкой Р проецируются в точку. Образована плоскость сечения Е резца 2, которая включает в себя точку Р и которая в точке Р перпендикулярна режущей кромке 3. Таким образом, плоскость сечения Е лежит также параллельно плоскости чертежа фиг. 3.

На фиг. 4 показан в схематичной радиальной проекции отдельный периферийный резец 2 с фиг. 1-3, обращенный к наблюдателю задней поверхностью 8. Там же обозначены направление 4 вращательного движения, а также стрелки 11 направления, перпендикулярные режущей кромке 3. Плоскость D вращения включает в себя точку Р. Направление 4 вращательного движения, проходящее через точку Р, лежит в плоскости D вращения. Плоскость поперечного сечения Е резца 2 также включает в себя точку Р, следовательно, точка Р равным образом находится на режущей кромке 3, в плоскости D вращения и в плоскости поперечного сечения Е. Кроме того, плоскость поперечного сечения Е расположена перпендикулярно режущей кромке 3, которая в показанной радиальной проекции является прямолинейной. При изогнутой форме режущей кромки 3 ее соответствующая плоскость поперечного сечения Е перпендикулярна той касательной или той прямой 14 (фиг. 2), которая прилегает к режущей кромке 3 в точке Р в тангенциальном направлении. Плоскость D вращения и плоскость поперечного сечения Е находятся под углом λ наклона задней грани друг к другу.

Плоскость поперечного сечения Е определяет вид сечения резца 2 по линии V-V, которое представлено на фиг. 5. Плоскость D вращения определяет изображение сечения по линии VI-VI, которое представлено на фиг. 6.

На фиг. 5 показано схематичное, не строго соответствующее масштабу изображение поперечного сечения резца 2 с фиг. 4 по представленной там линии V-V в плоскости поперечного сечения Е, также представленной там. Таким образом, плоскость сечения с фиг. 5 или плоскость поперечного сечения Е с фиг. 4 соответствуют виду с торца с фиг. 3. Следовательно, стрелка 11 направления и перпендикулярное плоскости чертежа по фиг. 4 радиальное направление 12 образуют прямоугольную декартову систему координат, которая служит для определения отдельных углов резцов. В показанном изображении поперечного сечения передняя поверхность 7 и задняя поверхность 8 определяют в поперечном сечении резца 2 угол β заострения. Передняя поверхность 7 расположена относительно радиального направления 12 под углом γ резания, в то время как задняя поверхность 8 расположена относительно стрелки 11 направления под задним углом α. В соответствии с принятым определением, которое применено также здесь, задний угол α и передний угол γ резания имеют положительные значения тогда, когда они, или задняя поверхность 8 и передняя поверхность 7, находятся в пределах того квадранта вышеупомянутой декартовой системы координат, который противоположен радиальному направлению 12, а также стрелке 11 направления. Иначе говоря, положительные значения заднего угла α и переднего угла γ резания при их увеличении ведут к уменьшению угла β заострения.

Следовательно, в варианте осуществления по фиг. 5 представлены отрицательный задний угол α и положительный передний угол γ резания.

Согласно изобретению предусмотрено что задний угол α, измеренный в плоскости поперечного сечения Е (фиг. 4) резца 2 и представленный на фиг. 5, ≤0°. Предпочтительно он составляет <0°, лучше в пределах от -1° до -10° включительно и, в частности, составляет, как в показанном здесь варианте осуществления, по меньшей мере приблизительно -6°.

Передний угол γ резания показан с положительным значением, однако он может, так же, как и задний угол α, иметь и отрицательное значение. Поскольку задний угол α, передний угол γ резания и угол β заострения по определению составляют в сумме 90°, предпочтительно следует устанавливать задний угол α и передний угол γ резания таким образом, что угол заострения, измеренный в плоскости поперечного сечения Е (фиг. 4) резца 2 и представленный на фиг. 5, ≥90°, предпочтительно находится в пределах от 90° до 110° включительно и, в частности, составляет примерно 100°. Угол β заострения с фиг. 5 важен для срока службы режущей кромки 3. Благодаря тому, что его значение высоко, достигается продолжительный срок службы с незначительной степенью притупления или с малой вероятностью сколов.

На фиг. 6 показано также схематичное, не строго соответствующее масштабу изображение сечения резца 2 с фиг. 4 по представленной там линии VI-VI, или в представленной там же плоскости D вращения. Здесь радиальное направление 12 и направление вращательного движения 4 задают прямоугольную декартову систему координат, которая служит для определения эффективного угла режущей кромки, воздействующего на деталь в процессе резания. В соответствии с изображением на фиг. 6 в резце 2 в показанной плоскости D вращения (фиг. 4) на режущей кромке 3, передней поверхности 7 и задней поверхности 8 образуются эффективный задний угол αeff, эффективный угол заострения βeff и эффективный передний угол резания γeff. Из рассмотрения фиг. 6 вместе с фиг. 5 легко понять, что эффективный задний угол αeff эффективный угол заострения βeff и эффективный передний угол резания γeff соответственно значительно отличаются от измеренных в плоскости поперечного сечения Е (фиг. 4) резца 2 заднего угла α, угла β заострения и переднего угла γ резания с фиг. 5.

Угол λ наклона задней грани и установочный угол κ (фиг. 2) настроены по соотношению друг с другом в рамках выше описанных числовых значений таким образом и приводят в своей согласованности к тому, что, несмотря на отрицательное значение заднего угла α с фиг. 5, устанавливается определяющее для процесса резания детали положительное значение эффективного заднего угла αeff. Эффективный угол заострения βeff значительно меньше, чем фактический угол заострения β с фиг. 5, так что в результате этого эффективный передний угол γeff резания по сравнению с фактическим передним углом γ с фиг. 5 остается положительным по знаку, однако по модулю становится значительно больше. Как и при положительном значении эффективного заднего угла αeff, результат резания или прохода резца существенно улучшается также и при увеличении положительного эффективного переднего угла резания γeff в сочетании с уменьшением эффективного угла заострения βeff.

Взаимное геометрическое согласование или подгонка угла λ наклона задней грани, установочного угла κ (фиг. 2), заднего угла α и угла β заострения (фиг. 5) предоставляют конструктору большую свободу действий для достижения различных желаемых результатов. Например, величина заднего угла α с отрицательным значением может быть установлена такой, что эффективный задний угол αeff станет по меньшей мере приблизительно равен нулю. Конечно, имеется также и возможность установить положительный эффективный задний угол αeff в соответствии с изображением на фиг. 6. Сверх того, имеется также возможность установить отрицательный передний угол γ резания, в отличие от изображения с фиг. 5, причем путем соответствующего подбора остальных параметров (угол λ наклона задней грани, установочный угол κ с фиг. 2) тем не менее все же устанавливается положительный эффективный передний угол резания γeff по фиг. 6. Однако в любом случае нужно выбирать задний угол α≤0° и согласовывать угол λ наклона задней грани с установочным углом κ так, чтобы эффективный задний угол αeff был больше или равен 0°.

В показанном варианте осуществления вышеприведенные указания о размерах углов относятся, в частности, к заднему углу α и к эффективному заднему углу αeff для всех точек Р по всей длине режущей кромки 3. Однако при образовании режущих кромок 3 с профильным контуром 13 резания, отличающимся от показанной конической формы (фиг. 2), и, в частности, при характерных или неправильных профилях режущих кромок 3 возможно предпочтительное выполнение вышеприведенных указаний о размерах углов только в точках Р на одном или нескольких участках режущей кромки 3. В упомянутом выше случае, когда требуется изготовить на детали профили, протяженность которых больше, чем область резания одного отдельного проходящего по окружности ряда резцов 2, причем тогда общий контур распределяется между несколькими не показанными здесь рядами резцов 2, проходящими по окружности, и причем только для некоторой части резцов 2 выполняются вышеприведенные условия касательно установочного угла κ и угла λ наклона задней грани, в рамках изобретения также и только для этой части резцов 2 действуют вышеприведенные указания применительно к заднему углу α, к углу заострения β, к переднему углу γ резания, к эффективному заднему углу αeff, к эффективному углу заострения βeff и к эффективному переднему углу резания γeff. Для прочих отдельных резцов 2 или проходящих по окружности рядов таких резцов, у которых значения установочного угла κ и угла λ наклона задней грани не лежат в указанных выше пределах, предпочтительно выбирается положительный задний угол α.

В теории обработки материалов резанием для металлообрабатывающих инструментов угол λ наклона задней грани обозначается как "угол наклона" (так же и в германском промышленном стандарте DIN 6581). Здесь, в отличие от нормы, применяется принятое в деревообработке название "угол скоса задней грани", так как это понятие лучше отражает тот факт, что речь идет об угле относительно оси инструмента или оси 1 вращения. Все остальные данные, относящиеся к углам, соответствуют стандарту DIN 6581.

Под углами обрабатывающего инструмента 9 согласно изобретению всегда подразумеваются углы самих режущих кромок 3, а не возможные фаски (защитные фаски) или закругления (радиусы) на режущих кромках 3, которые делаются, например, на керамических резцах, чтобы защищать их от сколов. И при обычной для обработки древесины доводке методом прифуговки также только образуется фаска на резце инструмента, но не изменяется общая геометрия резца. Само собой разумеется, что и при осуществлении режущих кромок 3 согласно изобретению также возможно выполнение на резце защитных фасок и закруглений кромок и снятие фаски джойнтером.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБРАБАТЫВАЮЩИЙ ИНСТРУМЕНТ | 2011 |

|

RU2510819C1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ И РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2514243C1 |

| Фреза сборная с круглыми резцами для изготовления фасонных поверхностей в изделиях из древесины | 2021 |

|

RU2783179C1 |

| АСИММЕТРИЧНЫЙ РЕЗЕЦ ДЛЯ БУРИЛЬНОГО ИНСТРУМЕНТА | 2017 |

|

RU2670306C1 |

| РОТАЦИОННЫЙ КОМБИНИРОВАННЫЙ РЕЗЕЦ | 2001 |

|

RU2207219C2 |

| СПОСОБ СОВМЕЩЕННОЙ ТОКАРНО-АБРАЗИВНО-АЛМАЗНОЙ ОБРАБОТКИ | 2001 |

|

RU2210464C2 |

| РЕЗЕЦ ДЛЯ СТАНОЧНОЙ ОБРАБОТКИ | 1999 |

|

RU2179094C2 |

| СМЕННАЯ РЕЖУЩАЯ ПЛАСТИНА | 2008 |

|

RU2364475C1 |

| БУРОВОЙ РЕЗЕЦ | 1973 |

|

SU381753A1 |

| ТОКАРНЫЙ РЕЗЕЦ "РОССИЯ" | 1992 |

|

RU2015861C1 |

Инструмент предназначен для обработки материалов резанием, при движении посредством привода вокруг оси вращения и включает резцы с режущими кромками. Режущие кромки вследствие их поворота вокруг оси вращения описывают контур резания. Предусмотрена плоскость вращения, которая включает в себя точку режущей кромки и расположена перпендикулярно оси вращения. Кроме того, предусмотрена плоскость поперечного сечения резца, которая включает упомянутую точку режущей кромки и расположена перпендикулярно режущей кромке. Режущая кромка в этой точке и в плоскости поперечного сечения образует задний угол, угол заострения и передний угол резания. Режущая кромка в этой точке расположена под углом наклона задней грани к оси (1) вращения, а контур резания распложен под установочным углом к плоскости вращения, в которой кромка образует эффективный задний угол, эффективный угол заострения и эффективный передний угол резания. Задний угол выбран ≤0°, а угол наклона задней грани и установочный угол согласованы друг с другом таким образом, что эффективный задний угол ≥0°. Достигается повышение стойкости режущего инструмента. 16 з.п. ф-лы, 6 ил.

1. Обрабатывающий инструмент (9) для обработки материалов резанием, предназначенный для движения посредством привода вокруг оси (1) вращения, включающий в себя резцы (2) с режущими кромками (3) и по меньшей мере одной точкой (Р) на режущей кромке (3), причем режущие кромки (3) вследствие их поворота вокруг оси (1) вращения описывают контур (13) резания, проходящий по окружности вокруг оси (1) вращения, при этом предусмотрена плоскость (D) вращения, которая включает в себя точку (Р) и расположена перпендикулярно оси (1) вращения, и предусмотрена плоскость поперечного сечения (Е) резца (2), которая включает в себя точку (Р) и расположена перпендикулярно режущей кромке (3) в точке (Р), причем режущая кромка (3) в точке (Р) и в плоскости поперечного сечения (Е) образует задний угол (α), угол заострения (β) и передний угол резания (γ) по отношению к тангенциальной плоскости, определяемой прямой, параллельной оси вращения, и направлением поворота, при этом режущая кромка (3) в точке (Р) распложена под углом (λ) наклона задней грани к оси (1) вращения, контур (13) резания распложен в точке (Р) под установочным углом (κ) к плоскости (D) вращения, а режущая кромка (3) в точке (Р) и в плоскости (D) вращения образует эффективный задний угол (αeff), эффективный угол заострения (βeff) и эффективный передний угол резания (γeff) по отношению к упомянутой тангенциальной плоскости, причем задний угол (α) ≤0°, угол наклона задней грани (λ) и установочный угол (κ) согласованы друг с другом так, что эффективный задний угол (αeff) ≥0°.

2. Обрабатывающий инструмент по п. 1, отличающийся тем, что задний угол (α) выполнен меньшим 0°.

3. Обрабатывающий инструмент по п. 2, отличающийся тем, что задний угол (α) лежит в пределах от -1° до -10° включительно.

4. Обрабатывающий инструмент по п. 2, отличающийся тем, что задний угол (α) составляет -6°.

5. Обрабатывающий инструмент по п. 1, отличающийся тем, что угол наклона задней грани (λ) лежит в области от включительно 55° до <90°, и что установочный угол (κ) лежит в области от 20° до 70° включительно.

6. Обрабатывающий инструмент по п. 5, отличающийся тем, что угол наклона задней грани (λ) лежит в области от 60° до 80° включительно, и что установочный угол (κ) лежит в области от 30° до 60° включительно.

7. Обрабатывающий инструмент по п. 6, отличающийся тем, что угол наклона задней грани (λ) составляет 70°.

8. Обрабатывающий инструмент по п. 1, отличающийся тем, что угол заострения (β) выполнен большим 90°.

9. Обрабатывающий инструмент по п. 8, отличающийся тем, что угол заострения (β) лежит в области от 90° до 110° включительно.

10. Обрабатывающий инструмент по п. 8, отличающийся тем, что угол заострения составляет 100°.

11. Обрабатывающий инструмент по п. 1, отличающийся тем, что режущая кромка (3) во всех точках (Р) на протяжении всей своей длины имеет задний угол (α) ≤0° и эффективный задний угол (αeff) ≥0°.

12. Обрабатывающий инструмент по п. 1, отличающийся тем, что режущие кромки (3) резцов (2) сформированы с образованием профилируемого контура (13) резания, отличающегося от конической формы, причем режущая кромка (3) имеет задний угол (α) ≤0° и эффективный задний угол (αeff) ≥0° только в точках (Р) на некотором участке режущей кромки (3).

13. Обрабатывающий инструмент по п. 1, отличающийся тем, что режущие кромки (3) резцов (2) имеют выпуклые профили такие, что они на протяжении всей своей длины проходят по общему контуру (13) резания.

14. Обрабатывающий инструмент по п. 13, отличающийся тем, что общий контур (13) резания представляет собой конус резания.

15. Обрабатывающий инструмент по п. 1, отличающийся тем, что обрабатывающий инструмент (9) включает в себя основной корпус (5) и резцы (2) из режущего материала высокой твердости, выполненные отдельно от него в виде режущих пластин (6).

16. Обрабатывающий инструмент по п. 15, отличающийся тем, что режущий материал высокой твердости представляет собой твердый сплав, режущую керамику, монокристаллический алмаз, поликристаллический алмаз или продукты химического осаждения из газовой фазы.

17. Обрабатывающий инструмент по п. 1, отличающийся тем, что обрабатывающий инструмент (9) предназначен для обработки резанием древесины или древесных материалов, металлов, пластмасс и/или композитных материалов.

| Фреза для обработки материалов | 1989 |

|

SU1719234A1 |

| Фреза | 1982 |

|

SU1042998A1 |

| Фреза для обработки полимерных материалов | 1987 |

|

SU1577992A1 |

| DE 3531786 A, 19.03.1987. | |||

Авторы

Даты

2016-07-27—Публикация

2012-01-26—Подача