Изобретение относится к области металлообработки комбинированным инструментом, совмещающим лезвийно-абразивно-алмазную обработку и может быть использовано, главным образом, при точении и растачивании заготовок из труднообрабатываемых вязких материалов и сплавов.

Известен вращающийся резец с режущей кромкой переменного радиуса, образованного пересечением двух конусов, обращенных большими основаниями друг к другу, оси которых параллельны и смещены одна относительно другой, причем поверхность переднего конуса является задней поверхностью резца, а поверхность заднего конуса - передней поверхностью, и его ось расположена эксцентрично относительно оси хвостовика, при этом ось переднего конуса также расположена эксцентрично относительно оси хвостовика с направлением эксцентриситета, противоположным направлению эксцентриситета оси заднего конуса, а оси обоих конусов и хвостовика расположены в одной плоскости [1].

Известный вращающийся резец имеет сложную конструкцию, отличающуюся большой трудоемкостью изготовления и требующей специальной оснастки для переточек, позволяющей регулировать эксцентриситеты переднего и заднего конусов. Незначительные погрешности в изготовлении режущей кромки переменного радиуса ведут к резкому ухудшению качества обработанной поверхности к снижению производительности.

Положительные передний и задний углы известного резца способствуют благоприятному сходу стружки, но не способствуют уменьшению шероховатости обрабатываемой поверхности. Микрорельеф поверхности, обработанной данным резцом, имеет острые "пикообразные" выступы и впадины.

Для обеспечения требуемых выше перечисленных параметров качества необходимо вводить дополнительные отделочные, например, абразивно-алмазные операции, что связано с увеличением трудоемкости и себестоимости изготовления деталей машин.

Известно устройство для обработки валов, содержащее корпус, в котором резцовая головка, установленная с возможностью перемещения, и упрочняющая головка, деформирующие ролики которой расположены в сепараторе, упруго поджимаемом к торцу упорного подшипника, и направляющую поверхность [2].

Основным недостатком данного устройства является его громоздкость и большие габариты, при этом оно требует больших затрат на изготовление, причем отличается ограниченностью применения: рационально применять только для обработки нежестких валов. Кроме того, сочетание обработки резанием и поверхностно-пластическим деформированием (ППД) имеет существенный недостаток. Деформирующие ролики упрочняющей головки должны произвести обработку поверхности за один проход. ППД не терпит повторных проходов по причине отслаивания ранее упрочненного поверхностного слоя.

В качестве ближайшего аналога предлагаемого изобретения выбран известный ротационный комбинированный резец, содержащий державку и режущий элемент, установленный в державке на оси с возможностью вращения и имеющий режущую кромку по всей окружности, верхнее и нижнее основания и боковую поверхность в форме цилиндрической поверхности [3].

Положительные передний и задний углы известного резца способствуют благоприятному сходу стружки, но не способствуют уменьшению шероховатости обрабатываемой поверхности. Микрорельеф поверхности, обработанной данным резцом, имеет острые "пикообразные" выступы и впадины. Для обеспечения требуемых выше перечисленных параметров качества необходимо вводить дополнительные отделочные, например, абразивно-алмазные операции, что связано с увеличением трудоемкости и себестоимости изготовления деталей машин.

Задача изобретения - повышение производительности и улучшение параметров качества, снижение высоты микронеровностей, повышение износостойкости и твердости обработанной поверхности.

Поставленная задача решается с помощью предлагаемого ротационного комбинированного резца, содержащего державку и режущий элемент, установленный в державке на оси с возможностью вращения и имеющий режущую кромку по всей окружности, верхнее и нижнее основания и боковую поверхность в форме цилиндрической поверхности, причем на задней поверхности режущего элемента по образующей цилиндрической поверхности расположена абразивно-алмазную часть.

При этом режущий элемент предназначен для установки с большим отрицательным кинематическим передним углом γ, равным 50...60o.

Кроме того, резец снабжен двумя коническими роликовыми подшипниками, установленными на оси в сборе с режущим элементом, выполненным в виде их наружного кольца и имеющим в отверстии спрофилированную поверхность в виде двух усеченных прямых конусов, сопрягаемых друг с другом меньшими основаниями.

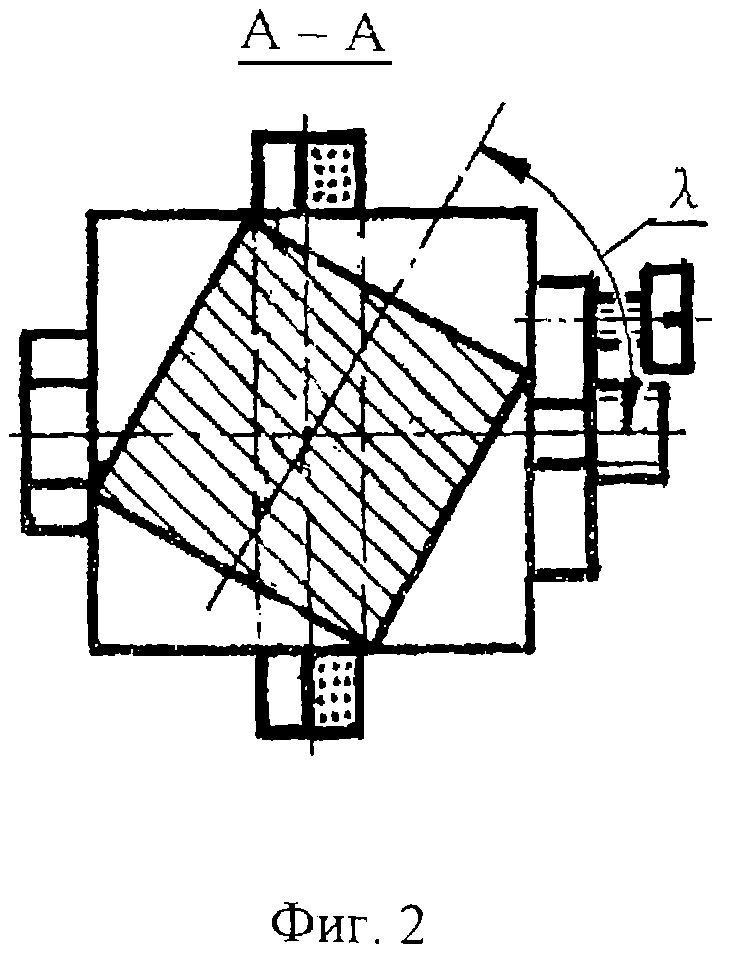

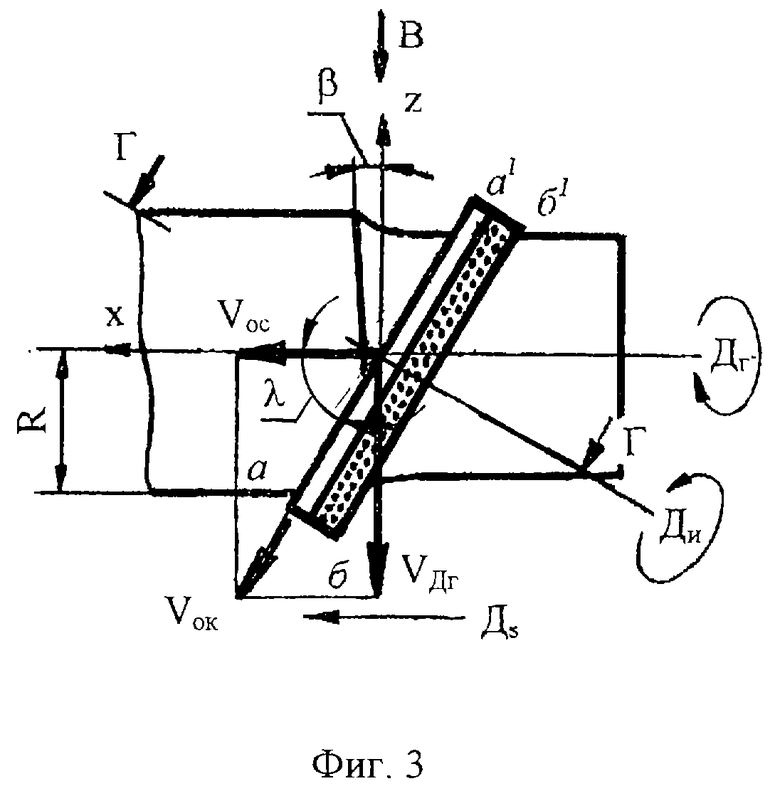

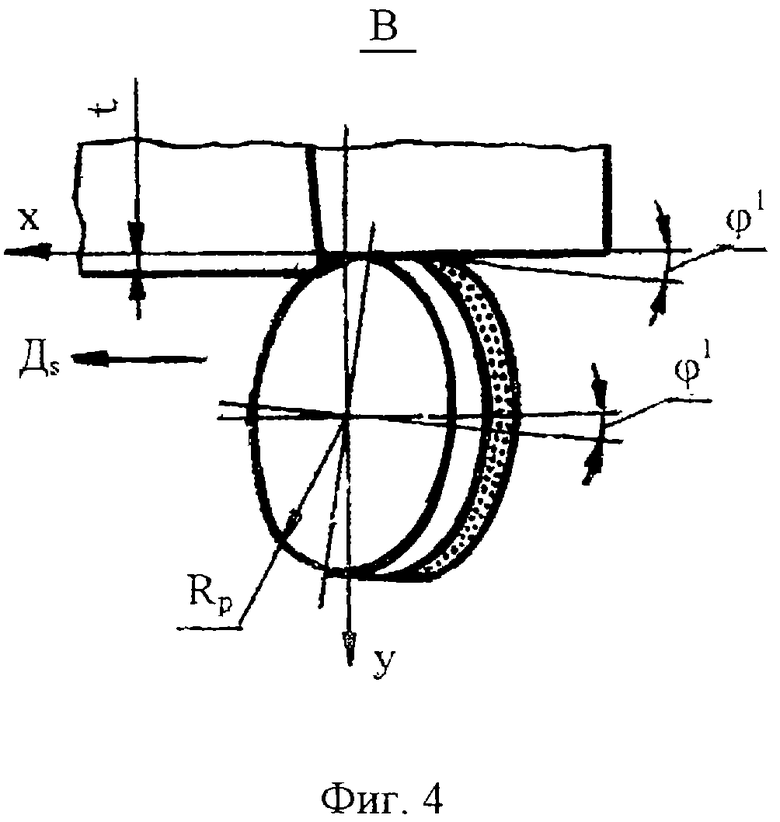

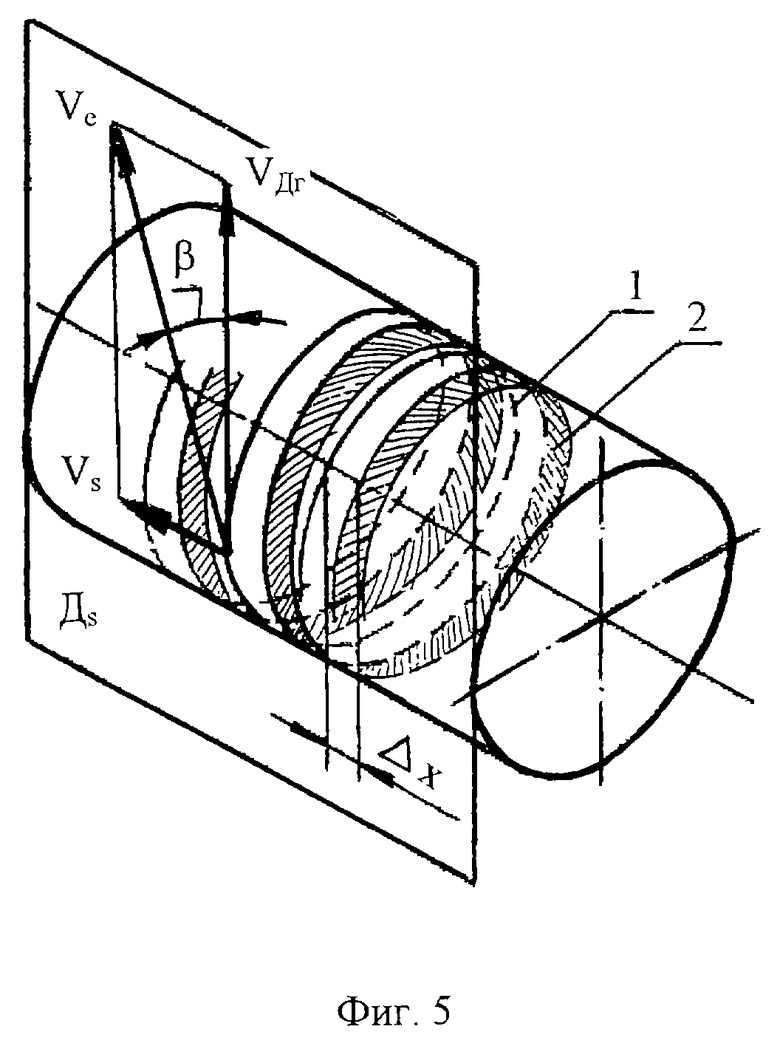

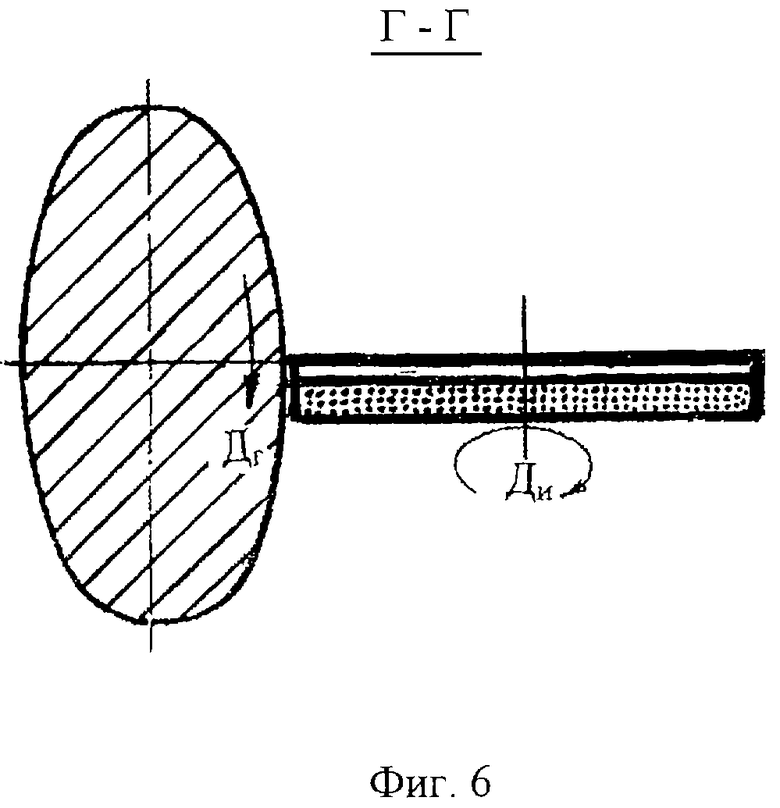

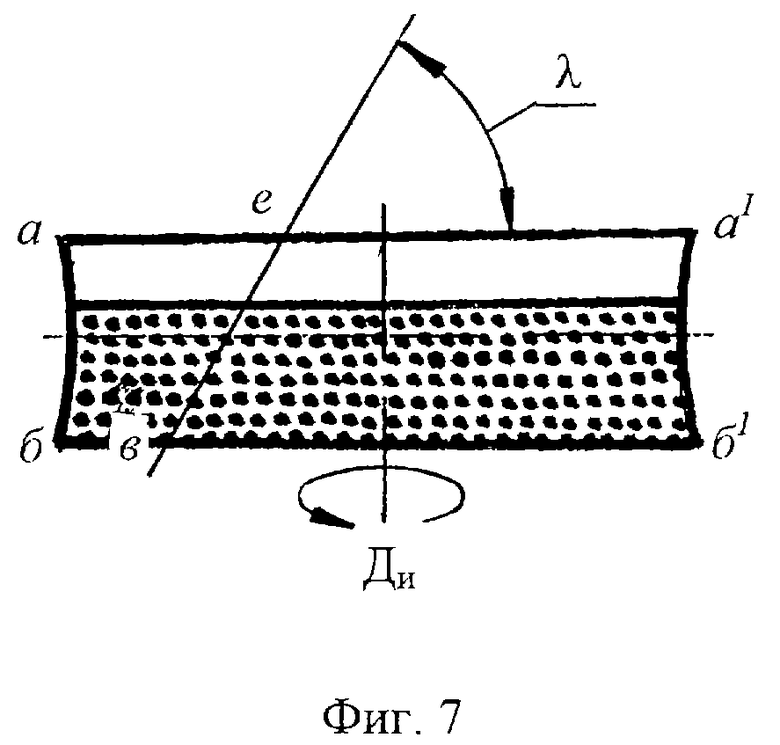

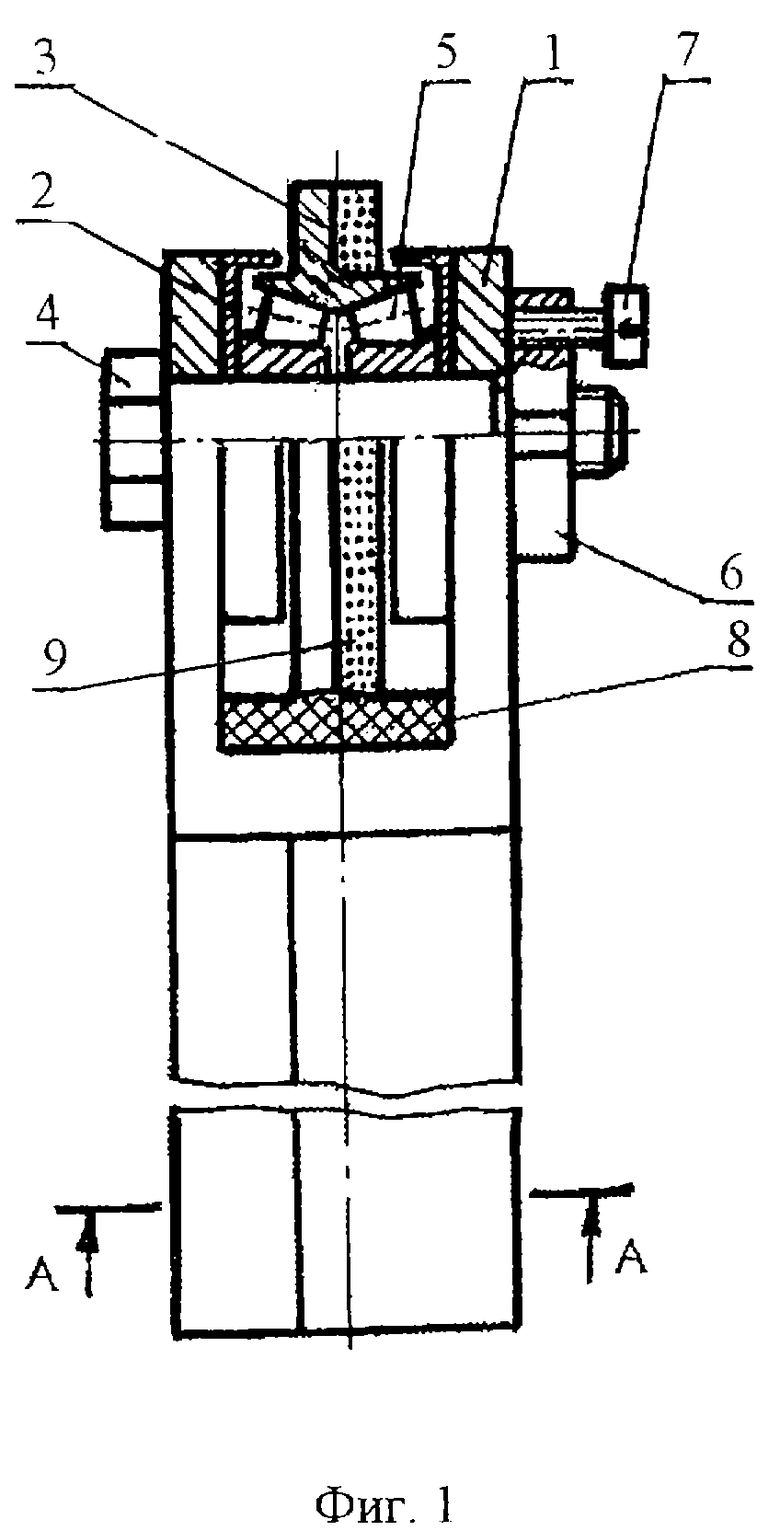

На фиг. 1 изображен предлагаемый резец, частичный продольный разрез; на фиг. 2 - сечение А-А на фиг.1; на фиг.3 - схема обработки цилиндрической поверхности предлагаемым резцом, вид спереди; на фиг.4 - вид В на фиг.3; на фиг. 5 - траектория движения инструмента по цилиндрической поверхности, при совмещенной лезвийно-абразивно-алмазной обработке; на фиг.6 - сечение Г-Г на фиг.3; на фиг.7 - второй вариант режущего элемента, вид спереди.

Условные обозначения, принятые на чертежах:

Дг - главное движение резания;

Ди - вращательное движение инструмента;

Дs - движение продольной подачи;

R, Rр - соответственно, радиусы детали и инструмента;

λ - угол наклона режущей кромки инструмента;

ϕ1 - угол наклона задней поверхности инструмента;

β - угол подъема винтовой линии траектории точки режущей кромки;

t - глубина резания.

Ротационный комбинированный резец состоит из державки 1, которая имеет корпус с режущим элементом и крепежную часть, устанавливаемую в резцедержатель станка (не показан). В корпусе державки 1 защищенный крышками 2 установлен режущий элемент 3 с возможностью вращения на оси 4.

Режущий элемент 3 устанавливается на оси 4 с помощью двух конических роликовых подшипников 5, которые защищены от воздействия эмульсии и других внешних факторов крышками 2. Регулировка зазоров и натяга подшипников осуществляется гайкой 6, навернутой на ось 4 и стопорящейся стопорным винтом 7.

Кроме того, установка режущего элемента 3 на оси 4 осуществляется в сборе с двумя коническими роликовыми подшипниками 5, роль наружных колец последних играет специально спрофилированная поверхность отверстия режущего элемента 3, выполненная в виде двух усеченных прямых конусов, сопрягаемых друг с другом меньшими основаниями.

В корпусе державки 1 установлена войлочная прокладка 8, контактирующая с режущим элементом 3, полирующая и защищающая его от попадания стружки в процессе обработки.

Крепежная часть державки 1 изготовлена таким образом, что обеспечивает установку ротационного комбинированного резца с большим (γ=50...60o) отрицательным кинематическим передним углом резания γ.

Режущий элемент 3 установлен в державке 1 на оси 4 с возможностью вращения и содержит верхнее аа1 и нижнее бб1 основания и боковую поверхность, выполненную в форме цилиндра, при этом резец имеет режущую кромку по всей окружности и абразивно-алмазную часть 9 - образующую цилиндра, являющуюся задней поверхностью инструмента.

В центральной части режущего элемента 3 выполнена ступица, высота которой позволяет расположить в отверстии подшипники 5.

Ротационный комбинированный резец имеет форму цилиндрического резца, является самовращающимся и имеет режущую кромку по всей окружности и абразивно-алмазную часть - образующую цилиндра, являющуюся задней поверхностью инструмента.

Анализ различных лезвийно-отделочных методов обработки показал, что комбинированные инструменты, основанные на соединении резания и абразивно-алмазной обработки или поверхностно-пластическим деформированием, являются наиболее эффективными для финишной обработки цилиндрических поверхностей. Такие методы обычно основаны на дискретном соединении призматического резца и абразивных кругов или цилиндрических обкатывающих роликов. Вследствие такого искусственного сочетания лезвийного и абразивно-алмазного или деформирующих элементов, работающих по различным кинематическим схемам, основанных на трении скольжения, комбинированным инструментам присущи такие недостатки, как сложность изготовления таких устройств, высокие требования к взаимосвязанной настройке рабочих элементов, значительные различия в стойкости режущих и абразивно-алмазных или деформирующих элементов и, как следствие, повышенная погрешность обработки и др.

При конструировании предлагаемого комбинированного инструмента перспективно использование в качестве лезвийного элемента самовращающийся ротационный резец, который имеет ряд особенностей, определяющих его преимущество перед призматическим резцом - более высокую размерную стойкость, приближающуюся к размерной стойкости абразивно-алмазных кругов при одинаковых режимах обработки. Так как кинематическая схема работы ротационного резца и абразивно-алмазного круга идентичны, то их можно объединить в один рабочий элемент, который будет совмещать в себе особенности, присущие как лезвийному (режущая кромка на торцевой поверхности), так и абразивно-алмазному инструменту. При этом параметры качества обработанной поверхности будут близки к параметрам, получаемых при отделочной абразивно-алмазной обработке, с упрочнением поверхностного слоя.

Отличительной особенностью предлагаемого ротационного комбинированного резца от известных является установка инструмента с большим отрицательным кинематическим передним углом γ = λ≈60o, что приводит к значительному увеличению действующих сил и позволяет получить дополнительное упрочнение поверхности, а также создать микрорельеф без острых "пикообразных" выступов и впадин в поверхностном слое обработанной детали.

Инструмент, имеющий форму цилиндрического ротационного резца, срезает удаляемый припуск режущей кромкой, реализующей процесс упрочнения, после чего поверхность детали контактирует с задней поверхностью инструмента, представляющую собой абразивно-алмазный круг, реализующий процесс отделочной обработки. За счет самовращения инструмента трение скольжения заменяется трением качения, вследствие чего становится возможным процесс обкатывания детали задней абразивно-алмазной поверхностью инструмента.

Как видно из схемы обработки, представленной на фиг.3, режущая кромка инструмента наклонена к оси обрабатываемой детали на угол γ = λ≈60o. Это обеспечивает процесс резания с отрицательным передним углом γ = λ. В результате наклона инструмента на угол λ контакт детали и задней поверхности инструмента происходит не по образующей цилиндра, а по кривой, принадлежащей боковой поверхности цилиндра. Наклон оси инструмента к оси Х в плоскости XY на угол ϕ1 приводит к наклону касательной к этой кривой на тот же угол, что позволяет регулировать площадь контакта и глубину абразивно-алмазной обработки, с которой происходит обкатывание поверхности детали задней поверхностью инструмента.

Траектория отдельной точки режущей кромки, показанная на фиг.5, представляет собой кривую с периодом 2π типа винтовой линии с углом подъема β (кривая 1). По винтовой линии с тем же углом подъема β, но с некоторым сдвигом Δх относительно траектории точки, принадлежащей режущей кромке, будет перемещаться пятно, являющаяся областью контакта задней поверхности инструмента с обрабатываемой деталью (лента 2). В результате этого последовательно образуются единичные поверхности, подвергнутые обработке резанием и абразивно-алмазной обработке. При наличии движения подачи инструмента Дs образуется семейство таких единичных поверхностей, где каждая последующая смещена относительно предыдущей, образующее цилиндрическую поверхность. Таким образом, одним инструментом реализуются два различных метода обработки - лезвийное и абразивно-алмазное резание.

Основное влияние на величину площади пятна контакта по задней поверхности оказывают размеры и геометрические параметры режущей части инструмента - угол наклона режущей кромки λ и вспомогательный угол в плане ϕ1.

Достичь максимального эффекта отделочной абразивно-алмазной обработки можно путем обеспечения контакта обрабатываемой поверхности со всей шириной абразивно-алмазной части, которая обеспечивается специальным профилированием задней абразивно-алмазной поверхности резца (фиг.6). Это может быть поверхность, выполненная в форме однополостного гиперболоида вращения (фиг.7). Прямолинейная образующая гиперболоида ве совпадает с образующей цилиндрической обрабатываемой поверхности детали, при этом угол наклона прямолинейной образующей гиперболоида боковой поверхности к его верхнему основанию с режущей кромкой равен λ.

Гиперболический ротационный резец обеспечивает плавность работы, снижение вибраций и повышение качества обработанной поверхности.

Рассмотрим условия абразивно-алмазной обработки. Вращательное движение Ди инструмент получает фрикционным путем за счет обкатывания с обрабатываемой деталью. Ось вращения инструмента развернута по отношению к оси вращения детали, т. е. они перекрещиваются под углом λ и скорость детали VДг раскладывается на две составляющие: окружную скорость

Vок=VДг/sinλ,

приводящую во вращение резец, и осевую скорость

Vос=VДг/cosλ

(фиг. 3). Действительная скорость вращения резца VДи меньше окружной скорости Vок из-за проскальзывания. Разность этих скоростей определяет скорость абразивно-алмазной обработки

Vе=Vок-VДи

Осевая скорость Vос суммируется со скоростью продольного движения VДs. В результате получается обработанная поверхность с направлением траекторий абразивно-алмазных зерен под углом λ к оси вращения детали (фиг.5). Такую обработку можно отнести согласно [4] к шлифохонингованию, особенностью которого является прерывистый контакт траектории вследствие чередования, находящихся в контакте с деталью зерен. Благодаря локальной зоне контакта и смене режущих зерен аббазивно-алмазной части резца улучшается тепловой баланс инструмента, повышается его стойкость и уменьшается засаливаемость. Свободный подвод смазочно-охлаждающей жидкости в зону обработки также повышает производительность токарно-шлифохонинговальной обработки.

Рассматриваемый инструмент позволяет повысить эффективность обработки за счет достижения эффекта отделки одновременно с процессом резания и упрочнения, поэтому применение данного ротационного комбинированного резца для обработки цилиндрических поверхностей позволяет исключить из технологического процесса все остальные отделочные и упрочняющие операции и обеспечить заданное качество поверхностного слоя.

Для применения предложенного инструмента не требуется сложной оснастки и специального оборудования, так как разработанная конструкция резца позволяет устанавливать его в резцедержатель универсального токарного станка.

Использование процесса совмещенной лезвийно-абразивно-алмазной упрочняющей обработки является одним из решений проблемы формообразования цилиндрических поверхностей с одновременным получением поверхностного слоя заданного качества.

Источники информации, принятые во внимание

1. А.с. СССР 385676, МКИ В 23 В 27/12. Вращающийся резец. Е.Г. Коновалов и Г.Ф. Шатуров. Заяв. 1657553/25-8, завл. 09.04.71, опуб. - 14.06.73. Бюл. 26 - аналог.

2. А. с. СССР 831583, МКИ В 24 В 39/04. Устройство для комбинированной обработки цилиндрических поверхностей. Заяв. 2537613/25-08, завл. 27.10.77, опуб. 23.05.81. Бюл. 19.

3. А. с. СССР 114066, МКИ В 23 В 27/12. Ротационный комбинированный резец. 1958 г. - прототип.

4. Ермаков Ю. М. , Степанов Ю. С. Современные тенденции развития абразивной обработки. (Машинстр. Пр-во. Сер. Технология и оборуд. обработки металлов резанием: Обзор. Информ./ВНИИТЭМР. Вып. 3) - М., 1991. С. 24-25.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОВМЕЩЕННОЙ ТОКАРНО-АБРАЗИВНО-АЛМАЗНОЙ ОБРАБОТКИ | 2001 |

|

RU2210464C2 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ ОБРАБОТКИ ВАЛОВ | 2001 |

|

RU2196663C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ВАЛОВ | 2001 |

|

RU2196662C1 |

| СПОСОБ ЛЕЗВИЙНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2001 |

|

RU2199417C2 |

| УСТРОЙСТВО ДЛЯ ЛЕЗВИЙНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2001 |

|

RU2199419C2 |

| УСТРОЙСТВО ДЛЯ ТОКАРНО-АБРАЗИВНОЙ ОБРАБОТКИ ВАЛОВ | 2001 |

|

RU2201314C2 |

| СПОСОБ ТОКАРНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2001 |

|

RU2201315C2 |

| ИГЛО-АБРАЗИВНО-АЛМАЗНЫЙ КОМБИНИРОВАННЫЙ ИНСТРУМЕНТ | 2003 |

|

RU2236934C1 |

| Резец для ротационного точения | 2018 |

|

RU2685824C1 |

| РЕЗЕЦ ДЛЯ КОНТРОЛЯ ИЗНОСА РЕЖУЩЕЙ КРОМКИ В ПРОЦЕССЕ РЕЗАНИЯ | 1998 |

|

RU2136447C1 |

Изобретение относится к области металлообработки комбинированным резцом, совмещающим лезвийную и абразивно-алмазную обработку при точении и растачивании труднообрабатываемых материалов. Резец содержит державку и режущий элемент, установленный в державке на оси с возможностью вращения и имеющий режущую кромку по всей окружности, верхнее и нижнее основания и боковую поверхность в форме цилиндрической поверхности. Для повышения производительности и улучшения качества обработанной поверхности на задней поверхности режущего элемента по образующей цилиндрической поверхности расположена абразивно-алмазная часть. Режущий элемент может быть предназначен для установки с большим отрицательным кинематическим передним углом, равным 50 - 60o. Резец также может быть снабжен двумя коническими роликовыми подшипниками, установленными на оси в сборе с режущим элементом, выполненным в виде их наружного кольца и имеющим в отверстии спрофилированную поверхность в виде двух усеченных прямых конусов, сопрягаемых друг с другом меньшими основаниями. 2 з.п. ф-лы, 7 ил.

| Круглый резец | 1958 |

|

SU114066A2 |

| Комбинированный инструмент | 1976 |

|

SU593828A1 |

| Комбинированный инструмент | 1977 |

|

SU627956A2 |

| Дисковый инструмент для чистовой обработки отверстий | 1981 |

|

SU1034845A1 |

| GB 1582639, 14.01.1981 | |||

| СПОСОБ УПРАВЛЕНИЯ СИСТЕМОЙ ОХЛАЖДЕНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2012 |

|

RU2513881C1 |

Авторы

Даты

2003-06-27—Публикация

2001-08-21—Подача