Изобретение относится к химическому нанесению металлических покрытий из сплавов на основе никеля и может найти применение в приборо-, машино-, судо- и авиастроении для создания коррозионно-стойких, износостойких и декоративных покрытий.

Известен способ химического нанесения покрытий из сплава никель-фосфор при pH 5-6 и температуре 90-95°С в растворе, который содержит, г/л: сульфат никеля 20-25, гипофосфит натрия 20-25, ацетат натрия 10-15, глицин 7-20, сульфид свинца 0,001-0,05.

(ГОСТ 9.305-84 «Покрытия металлические и неметаллические неорганические. Операции технологических процессов получения покрытий», Издательство стандартов, дата введения 01.01.1986, карта 42)

При плотности загрузки 1-2 дм2/л указанный способ обеспечивает получение покрытий, содержащих 4-8% фосфора, со скоростью 15-25 мкм/час. Однако известный способ обладает низкой производительностью - небольшая скорость осаждения и низкая плотность загрузки ванны даже при использовании повышенных температур.

Наиболее близким по технической сущности является способ химического нанесения покрытий сплавом никель-медь-фосфор из водного раствора, содержащего, моль/л: сульфат, хлорид или ацетат никеля 0,075-0,125, сульфат, хлорид или ацетат меди 0,0008-0,0016, гипофосфит натрия 0,28-0,40, янтарную кислоту 0,08-0,12, малоновую кислоту 0,10-0,20, аминоуксусную кислоту (глицин) 0,07-0,25, нитрат или ацетат свинца (0,6-1,2)·10°, при pH 6,3-7,0 и температуре 87-96°С. Из этого раствора осаждают покрытия, содержащие 7,2-8,7% фосфора и 0,6-1,6% меди, а в отсутствие соли меди получают никель-фосфорные покрытия.

(RU 2343222, С23С 18/50, опубликовано 13.07.2007)

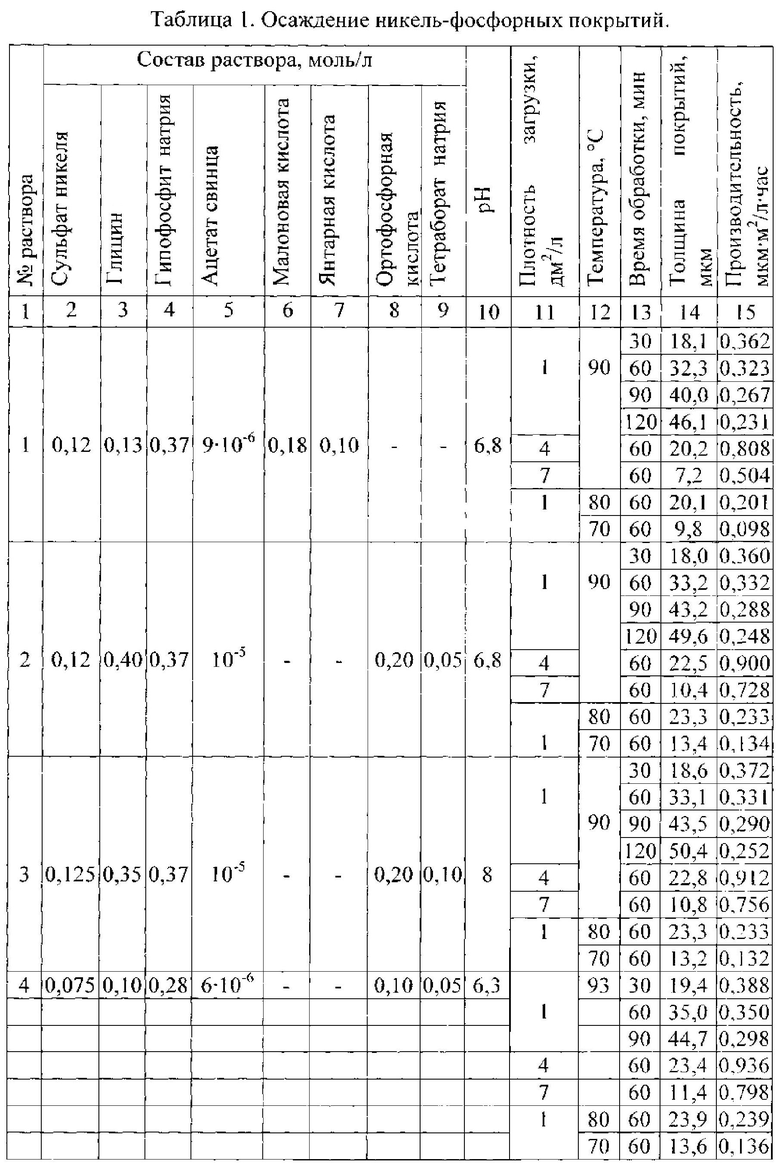

Известный способ позволяет получать никель-фосфорные покрытия высокого качества со скоростью до 40 мкм/час. Однако высокая скорость осаждения наблюдается только при малой продолжительности обработки и относительно небольшой плотности загрузки ванны, при увеличении времени обработки и плотности загрузки скорость осаждения и производительность ванны падает (см. данные таблицы 1). Кроме того, высокая скорость осаждения обеспечивается только высокотемпературной обработкой, а при понижении температуры раствора скорость осаждения покрытий существенно снижается.

Задачей изобретения и его техническим результатом является повышение производительности способа и снижение энергозатрат.

Технический результат достигается тем, что способ химического нанесения покрытий из сплава никель-фосфор на поверхность изделий включает выдержку изделий в водном растворе, содержащем соли никеля и свинца, гипофосфит натрия, глицин, ортофосфорную кислоту и тетраборат натрия при следующем соотношении компонентов, моль/л:

причем нанесение покрытия проводят при температуре раствора 70-93°C и pH 6,3-8,7.

Технический результат также достигается тем, что покрытия наносят на поверхность изделий из стали, меди и ее сплавов, алюминия и его сплавов или пластмассы, а также волокнистые и тканевые структуры из природных или синтетических материалов, причем водный раствор для нанесения покрытия в качестве соли никеля содержит сульфат, хлорид или ацетат никеля, а в качестве соли свинца - нитрат или ацетат свинца.

В указанных условиях получают высококачественные никель-фосфорные покрытия, содержащие от 5 до 8% фосфора. Они могут быть использованы как в качестве защитно-декоративных, так и в качестве износостойких, особенно после термообработки.

Скорость нанесения покрытий при температуре 90°С достигает 35 мкм/час, причем она мало меняется при увеличении продолжительности обработки до 2 часов и плотности загрузки до 30 дм2/л, что позволяет сократить число необходимых корректировок состава растворов, увеличить производительность способа - произведение толщины получаемых покрытий на их суммарную поверхность в единицу времени, а также применить этот способ для металлизации волокнистых и тканевых материалов с высокоразвитой поверхностью. Кроме того, настоящее техническое решение позволяет понизить рабочую температуру раствора и тем самым снизить энергозатраты на получение покрытий при сохранении достаточно высокой скорости их осаждения, а также расширить перечень покрываемых материалов за счет пластмасс, не выдерживающих нагрев свыше 70-80°С. Дополнительный эффект от изобретения - устранение возможности образования плесневых грибков при хранении раствора химического никелирования; подобное явление наблюдается при использовании глицинатных растворов химического никелирования со слабокислой или нейтральной средой и отсутствует при хранении раствора с фосфорной кислотой и тетраборатом натрия в течение не менее 6 месяцев.

Приготовление раствора осуществляют последовательным растворением в деионизированной или дистиллированной воде глицина, затем неорганических компонентов и доведением pH до необходимой величины растворами щелочей.

Изобретение может быть проиллюстрировано следующими примерами.

Пример 1. Нанесение химического покрытия никель-фосфор на стальное изделие известным способом проводили в растворе, содержащем сульфат никеля - 0,12 моль/л, глицин - 0,13 моль/л, гипофосфит натрия - 0,37 моль/л, малоновую кислоту - 0,18 моль/л, янтарную кислоту - 0,10 моль/л, ацетат свинца - 9·10-6 моль/л, который доводили раствором гидроксида калия до pH 6,8. Обезжиренные и активированные в растворе соляной кислоты изделия из стали 3 завешивали в ванну с раствором исходя из плотности загрузки 1, 4 и 7 дм2/л и выдерживали в течение 30, 60, 90 и 120 мин при температуре 90, 80 и 70°С. Затем изделия вынимали, промывали и сушили. Толщину полученных покрытий рассчитывали по увеличению массы изделий исходя из средней толщины покрытий 8 г/см3. Результаты экспериментов приведены в таблице 1 (раствор 1).

Пример 2. Нанесение химического покрытия никель-фосфор по заявленному изобретению вели в растворе, содержащем сульфат никеля - 0,12 моль/л, глицин - 0,40 моль/л, гипофосфит натрия - 0,37 моль/л, ортофосфорную кислоту - 0,20 моль/л, тетраборат натрия - 0,05 моль/л, ацетат свинца - 10-5 моль/л, который доводили раствором гидроксида калия до pH 6,8. Изделия из стали 3 готовили аналогично примеру 1. Осаждение проводили при плотности загрузки 1, 4 и 7 дм2/л в течение 30, 60, 90 и 120 мин при температуре 90, 80 и 70°С. После промывки и сушки изделия взвешивали и рассчитывали толщину покрытия. Результаты экспериментов приведены в таблице 1 (раствор 2). Аналогичные результаты были получены при использовании в качестве соли никеля - хлорида или ацетата никеля, а в качестве соли свинца - нитрата свинца.

Пример 3. Химическое нанесение покрытия никель-фосфор вели в растворе, содержащем сульфат никеля - 0,125 моль/л, глицин - 0,35 моль/л, гипофосфит натрия - 0,37 моль/л, ортофосфорную кислоту - 0,20 моль/л, тетраборат натрия - 0,10 моль/л, ацетат свинца - 10-5 моль/л, который доводили раствором гидроксида натрия до pH 8. Изделия из стали 3 готовили аналогично примеру 1. Осаждение проводили при плотности загрузки 1, 4 и 7 дм2/л в течение 30, 60, 90 и 120 мин при температуре 90, 80 и 70°С. После промывки и сушки изделия взвешивали и рассчитывали толщину покрытия. Результаты экспериментов приведены в таблице 1 (раствор 3). Аналогичные результаты были получены при использовании в качестве соли никеля хлорида или ацетата никеля, в качестве соли меди хлорида или ацетата меди, а в качестве соли свинца - нитрата свинца.

Пример 4. Химическое нанесение покрытия никель-фосфор вели в растворе, содержащем сульфат никеля - 0,075 моль/л, глицин - 0,10 моль/л, гипофосфит натрия - 0,28 моль/л, ортофосфорную кислоту - 0,10 моль/л, тетраборат натрия - 0,05 моль/л, ацетат свинца - 6·10-6 моль/л, который доводили раствором гидроксида калия до pH 6,3. Образцы из пластмассы готовили аналогично примеру 1. Осаждение проводили при плотности загрузки 1, 4 и 7 дм2/л в течение 30, 60 и 90 мин при температуре 90, 80 и 70°С. После промывки и сушки изделия взвешивали и рассчитывали толщину покрытия. Результаты экспериментов приведены в таблице 1 (раствор 4).

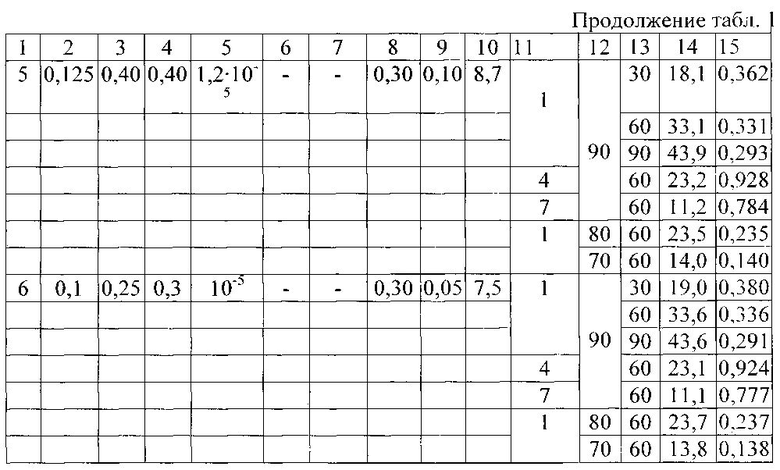

Пример 5. Химическое нанесение покрытия никель-фосфор вели в растворе, содержащем сульфат никеля - 0,125 моль/л, глицин - 0,40 моль/л, гипофосфит натрия - 0,40 моль/л, ортофосфорную кислоту - 0,30 моль/л, тетраборат натрия - 0,10 моль/л, ацетат свинца - 1,2·10-5 моль/л, который доводили раствором гидроксида натрия до pH 8,7. Изделия из стали 3 готовили аналогично примеру 1. Осаждение проводили при плотности загрузки 1, 4 и 7 дм2/л в течение 30, 60 и 90 мин при температуре 90, 80 и 70°С. После промывки и сушки изделия взвешивали и рассчитывали толщину покрытия. Результаты экспериментов приведены в таблице 1 (раствор 5).

Пример 6. Химическое нанесение покрытия никель-фосфор вели в растворе, содержащем сульфат никеля - 0,1 моль/л, глицин - 0,25 моль/л, гипофосфит натрия - 0,30 моль/л, ортофосфорную кислоту - 0,30 моль/л, тетраборат натрия - 0,05 моль/л, ацетат свинца - 10-5 моль/л, который доводили раствором гидроксида натрия до pH 7,5. Изделия из стали 3 готовили аналогично примеру 1. Осаждение проводили при плотности загрузки 1, 4 и 7 дм2/л в течение 30, 60 и 90 мин при температуре 90, 80 и 70°С. После промывки и сушки изделия взвешивали и рассчитывали толщину покрытия. Результаты экспериментов приведены в таблице 1 (раствор 6).

Приведенные данные показывают, что при продолжительности обработки свыше 30 мин и плотности загрузки свыше 1 дм2/л предложенный раствор обеспечивает более высокую скорость осаждения никель-фосфорных и никель-медь-фосфорных покрытий, чем известный, что дает возможность реже проводить корректировку его состава и более эффективно наносить покрытия на изделия с развитой поверхностью. Повышенная производительность данного раствора проявляется и при низких температурах 70-80°С, что позволяет использовать его для нанесения покрытий на пластмассы, не выдерживающие температур 90-96°С, и экономить энергию на нагрев ванны и поддержание рабочей температуры.

Пример 7. Образцы из алюминия марки АД0 после обезжиривания и травления погрузили на 0,5 минуты в раствор, содержащий 100 г/л оксида цинка и 500 г/л гидроксида натрия. Нанесение химического покрытия сплавом никель-фосфор проводили в растворе, описанном в примере 2, при температуре 90°С в течение 60 минут. Полученное блестящее покрытие имело толщину 32,4 мкм, содержало 7,5% фосфора и после коррозионных испытаний в 3% растворе хлорида натрия (pH 3) в течение 720 часов не имело внешних признаков коррозии.

Пример 8. Образцы из АБС-пластика травили 10 мин при температуре 70°С в растворе, содержащем 800 г/л серной кислоты и 25 г/л хромового ангидрида, затем выдерживали 5 мин в растворе, содержащем 0,5 г/л хлорида палладия и 1 мл концентрированной соляной кислоты, после чего восстанавливали палладий погружением образцов в раствор, содержащий 50 г/л гипофосфита натрия в течение 5 мин. Нанесение химического покрытия сплавом никель-фосфор проводили из раствора, описанного в примере 5, при температуре 70°С в течение 30 минут. Полученное покрытие имело толщину 8,4 мкм.

Пример 9. Образец ткани, выполненной из углеродных волокон, обезжиривали и выдерживали 5 мин в растворе, содержащем 0,5 г/л хлорида палладия и 1 мл концентрированной соляной кислоты, после чего восстанавливали палладий погружением образцов в раствор, содержащий 50 г/л гипофосфита натрия в течение 5 мин. Нанесение химического покрытия сплавом никель-фосфор проводили из раствора, описанного в примере 6, при температуре 70°С в течение 60 минут исходя из плотности загрузки 30 дм2/л. На образце ткани образовалось никель-фосфорное покрытие толщиной 1,5 мкм, не имеющее непрокрытых филаментов волокна.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХИМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ СПЛАВА НИКЕЛЬ-МЕДЬ-ФОСФОР | 2015 |

|

RU2592601C1 |

| СПОСОБ ХИМИЧЕСКОГО НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ | 2018 |

|

RU2676934C1 |

| СПОСОБ ХИМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ СПЛАВА НИКЕЛЬ-МЕДЬ-ФОСФОР | 2021 |

|

RU2756620C1 |

| СПОСОБ ХИМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ СПЛАВА НИКЕЛЬ-МЕДЬ-ФОСФОР | 2007 |

|

RU2343222C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОРТО-ПАРА КОНВЕРСИИ ПРОТИЯ | 2023 |

|

RU2827454C1 |

| РАСТВОР ДЛЯ ХИМИЧЕСКОГО НИКЕЛИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2021 |

|

RU2762733C1 |

| Способ приготовления раствора для химического никелирования | 2020 |

|

RU2753813C1 |

| ЭЛЕКТРОЛИТ И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ СПЛАВОМ ОЛОВО-КОБАЛЬТ | 2008 |

|

RU2377344C1 |

| ЭЛЕКТРОЛИТ И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ СПЛАВОМ МЕДЬ-ЦИНК | 2008 |

|

RU2369668C1 |

| Способ электроосаждения покрытий никель-фосфор | 2015 |

|

RU2617470C1 |

Изобретение относится к химическому нанесению металлических покрытий из сплавов на основе никеля и может найти применение в машиностроении, приборостроении и авиастроении для создания коррозионно-стойких, износостойких и декоративных покрытий. Способ включает выдержку изделий в водном растворе, содержащем компоненты при следующем соотношении, моль/л: соль никеля 0,075-0,125; соль свинца (0,6-1,2)·10-5; гипофосфит натрия 0,28-0,40; глицин 0,10-0,40; ортофосфорная кислота 0,10-0,30; тетраборат натрия 0,05-0,10, причем нанесение покрытия проводят при температуре раствора 70-93°С и pH 6,3-8,7. Нанесение покрытия может быть осуществлено на поверхность изделий из стали, меди и ее сплавов, алюминия и его сплавов, пластмассы или волокнистых и тканевых структур из природных или синтетических материалов. Изобретение обеспечивает получение высококачественных никель-фосфорных покрытий, содержащих от 5 до 8% фосфора, при повышении производительности и снижении энергозатрат. 2 з.п. ф-лы, 1 табл., 9 пр.

1. Способ химического нанесения покрытий из сплава никель-фосфор на поверхность изделий, включающий выдержку изделий в водном растворе, содержащем соли никеля и свинца, гипофосфит натрия и глицин, отличающийся тем, что водный раствор дополнительно содержит ортофосфорную кислоту и тетраборат натрия при следующем соотношении компонентов, моль/л:

а нанесение покрытия проводят при температуре раствора 70-93°C и pH 6,3-8,7.

2. Способ по п. 1, отличающийся тем, что раствор для нанесения покрытия в качестве соли никеля содержит сульфат, хлорид или ацетат никеля, а в качестве соли свинца - нитрат или ацетат свинца.

3. Способ по п. 1 или 2, отличающийся тем, что покрытия наносят на поверхность изделий из стали, меди и ее сплавов, алюминия и его сплавов, пластмассы или волокнистых и тканевых структур из природных или синтетических материалов.

| СПОСОБ ХИМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ СПЛАВА НИКЕЛЬ-МЕДЬ-ФОСФОР | 2007 |

|

RU2343222C1 |

| РАСТВОР ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПОКРЫТИЯ ХИМИЧЕСКИМ ОСАЖДЕНИЕМ | 2005 |

|

RU2287612C1 |

| Раствор для химического никелирования | 1982 |

|

SU1110818A1 |

| JPS 63161174 A, 04.07.1988 | |||

| NL 7416106 A, 15.06.1976. | |||

Авторы

Даты

2016-07-27—Публикация

2015-07-16—Подача