Настоящее изобретение относится к способу конверсии углеводородного сырья, содержащего сланцевое масло, в более легкие продукты, которые могут применяться в качестве топлива и/или сырья для нефтехимии. Более конкретно, настоящее изобретение относится к способу конверсии углеводородного сырья, содержащего сланцевое масло, который содержит стадию гидроконверсии сырья в кипящем слое, с последующей стадией фракционирования с помощью атмосферной дистилляции с получением легкой фракции, фракции лигроина и фракции газойля и с получением более тяжелой фракции, чем фракция газойля, и гидрокрекинг фракции, более тяжелой, чем фракция газойля. Этот способ делает возможным превращение сланцевых масел в топливную базу очень высокого качества и, более конкретно, характеризуется отличным выходом.

Ввиду высокой неустойчивости цен за баррель и снижения обнаружения обычных областей нефтепродуктов, нефтяные компании обращаются в сторону нестандартных источников. Вслед за нефтегазоносными песками и глубоководными областями, нефтеносные сланцы, хотя относительно плохо известны, становится все более желанными.

Нефтеносные сланцы представляют собой осадочные породы, которые содержат нерастворимое органическое вещество, называемое керогеном. При высокой температуре in situ или ex situ ("перегонка в реторте") в отсутствие воздуха, при температурах от 400 до 500°C, эти сланцы выделяют масло, сланцевое масло, общего вида, подобного сырой нефти.

Несмотря на состав, отличный от сырой нефти, сланцевые масла могут стать заменой последней, а также источником химических промежуточных веществ.

Сланцевые масла не могут непосредственно применяться вместо сырой нефти. На самом деле, хотя эти масла имеют сходство с нефтью в некоторых отношениях (например, подобное H/C отношение), они отличаются по химической природе и намного более высоким уровнем металлических и/или неметаллических примесей, таким образом, делая конверсию этого нестандартного источника намного более сложной, чем нефти. Сланцевые масла имеют, в частности, уровни кислорода и азота, намного более высокие, чем в нефти. Они могут также содержать более высокие концентрации олефинов, серы или соединений металлов (особенно соединений, содержащих мышьяк).

Сланцевые масла, полученные пиролизом керогена, содержат большое число олефиновых соединений, полученных в результате крекинга, и это приводит к необходимости дополнительного водорода на стадии очистки. Например, бромный индекс, который дает возможность вычисления концентрации по массе олефиновых углеводородов (путем добавления брома к этиленовой двойной связи), как правило, больше чем 30 г/100 г углеводородного сырья для сланцевых масел, тогда как он составляет от 1 до 5 г/100 г углеводородного сырья для остатков нефти. Олефиновые соединения, полученные в результате крекинга, по существу состоят из моноолефинов и диолефинов. Ненасыщенности, присутствующие в олефинах, являются потенциальным источником нестабильности при полимеризации и/или окислении.

Содержание кислорода, как правило, выше, чем в тяжелой нефти, и может составлять почти 8 мас.% от сырья. Соединениями кислорода часто являются фенолы и карбоновые кислоты. Поэтому сланцевые масла могут иметь заметную кислотность.

Содержание серы варьируется от 0.1 мас.% до 6.5 мас.%, делая необходимым сильные обессеривающие обработки, чтобы соответствовать техническим условиям для топливной базы. Соединения серы находятся в форме тиофенов, сульфидов или дисульфидов. Более того, профиль распределения серы в сланцевом масле может отличаться от полученного в обычной нефти.

Наиболее отличительным признаком сланцевых масел, тем не менее, является более высокое содержание азота, что делает их неподходящими в качестве обычного сырья для нефтеперерабатывающего завода. Нефть, как правило, содержит около 0.2 мас.% азота, тогда как неочищенные сланцевые масла содержат, как правило, порядка 1 мас.% до около 3 мас.% или более азота. Более того, соединения азота, присутствующие в нефти, как правило, сконцентрированы в относительно более высоких диапазонах кипения, тогда как азотные соединения, присутствующие в неочищенных сланцевых маслах, как правило, распределены по всем диапазонам кипения материала. Азотными соединениями в нефти являются главным образом неосновные соединения, тогда как, в общем, около половины азотных соединений, присутствующих в неочищенных сланцевых маслах, являются основными. Эти основные соединения азота особенно нежелательны в сырье для нефтепереработки, так как эти вещества часто действуют в качестве отравителей катализатора. Кроме того, стабильность продуктов является проблемой, которая является общей для множества продуктов, получаемых из сланцевого масла. Такая нестабильность, включая фоточувствительность, как оказалось, по существу является результатом присутствия соединений азота. Следовательно, неочищенные сланцевые масла должны, как правило, подвергаться сильной очищающей обработке (высокое общее давление), чтобы получить синтетическую сырую нефть или продукты топливной базы, которые соответствуют действующим условиям.

Также известно, что сланцевые масла могут содержать множество следов соединений металлов, в общем, присутствующих в форме металлорганических комплексов. Соединения металлов включают обычные загрязнители, такие как никель, ванадий, кальций, натрий, свинец или железо, а также металлические соединения мышьяка. На самом деле, сланцевые масла могут содержать количество мышьяка, равное более 20 частей на миллион, тогда как количество мышьяка в сырой нефти, как правило, лежит в диапазоне частей на миллион (частей на биллион). Все эти соединения металлов являются отравителями катализаторов. Более конкретно, они необратимо отравляют катализаторы гидрообработки и катализаторы гидрирования посредством равномерного осаждения на активной поверхности. Обычные соединения металлов и часть мышьяка обнаруживаются, главным образом, в тяжелых фракциях и удаляются путем осаждения на катализаторе. С другой стороны, когда продукты, содержащие мышьяк, способны создавать летучие соединения, эти соединения могут частично обнаруживаться в более легких фракциях и могут, как результат, отравлять катализаторы в последующих процессах конверсии, в ходе очистки или в нефтехимии.

Кроме того, сланцевые масла, как правило, содержат песчаные осадки, происходящие из областей битуминозного сланца, из которых сланцевые масла экстрагируются. Эти песчаные осадки могут вызывать проблемы, связанные с засорением, особенно в реакторах с фиксированным слоем.

Наконец, сланцевые масла могут содержать воски, которые делают их температуру застывания выше, чем температура окружающей среды, таким образом, препятствуя их перемещению в трубопроводе.

Ввиду значительных ресурсов и ввиду их оценки, как являющихся многообещающим источником нефти, существует истинная потребность в превращении сланцевых масел в легкие продукты, которые могут применяться в качестве топлива и/или сырья для нефтехимии. Способы конверсии сланцевых масел известны. Обычно конверсия осуществляется на практике альтернативно путем коксования, гидрокрекинга (термический крекинг в присутствии водорода) или путем гидроконверсии (каталитическое гидрирование). Процессы экстракции жидкость/жидкость также известны.

Таким образом, в патентном документе FR 2197968 описывается способ фильтрации и гидрирования сланцевых масел или масел битуминозного песка, содержащих частицы, содержащий стадии, включающие (a) непрерывный ввод указанного масла у дна реактора со смесью с водородом, (b) периодический ввод катализатора в вершине реактора и удаление катализатора, и захват частиц у дна реактора для обеспечения прохода катализатора через реактор, (c) измерение перепада давления между дном реактора и вершиной реактора, и (d) установление скорости потока катализатора для корректировки перепада давления до предварительно выбранного давления, которое соответствует желательной скорости фильтрации в реакторе. Способ, описанный в FR 2197968, в частности не содержит применение независимых частей для гидрообработки фракций лигроина и газойля.

В патентном документе US 6153087 описывается способ конверсии тяжелого сырья, содержащий конверсию в кипящем слое и операцию гидрокрекинга. Этот способ применяется для различного тяжелого сырья, имеющего первоначальную точку кипения по меньшей мере 300°C. Применение в отношении сланцевых масел не упоминается и не предполагается. Применение независимых частей для гидрообработки фракций лигроина и газойля не рассматривалось.

Задача изобретения

Конкретный признак сланцевых масел, состоящий в определенном числе металлических и/или неметаллических примесей, делает намного более сложной конверсию этого нестандартного источника, чем нефти. Промышленное развитие способов конверсии сланцевых масел поэтому нуждается в разработке способов, которые подходят для сырья, обеспечивающих максимизацию выхода топливной базы высокого качества. Обычные очищающие обработки, известные для нефти, должны быть адаптированы к специфической композиции сланцевых масел.

Настоящее изобретение способствует улучшению известных способов конверсии углеводородного сырья, содержащего сланцевое масло, путем увеличения, в особенности, выхода топливной базы для комбинации стадий, имеющих специфическую связь, и обработки, соответствующей каждой фракции, полученной из сланцевых масел. Подобным образом, задачей настоящего изобретения является получение продуктов высокого качества, имеющих, более конкретно, низкое содержание серы, азота и мышьяка, предпочтительно согласно описанию. Другой задачей является обеспечение способа, который является простым, то есть имеет так мало стадий, как необходимо, при этом оставаясь эффективным, позволяя ограничивать затраты на капиталовложения.

В наиболее широкой форме и согласно первому объекту настоящее изобретение относится к способу конверсии углеводородного сырья, содержащего по меньшей мере одно сланцевое масло, имеющее содержание азота по меньшей мере 0.1%, часто по меньшей мере 1% и очень часто по меньшей мере 2 мас.%, отличающемуся тем, что он содержит следующие стадии:

a) сырье вводится в часть для гидроконверсии в присутствии водорода, причем указанная часть содержит, по меньшей мере, реактор с кипящим слоем, работающий в режиме газообразного и жидкого восходящего потока и содержащий по меньшей мере один катализатор гидроконверсии на подложке,

b) выходящий поток, полученный на стадии a), вводится, по меньшей мере частично и часто полностью, в зону фракционирования, из которой, посредством атмосферной дистилляции, выходят газообразная фракция, фракция лигроина, фракция газойля и фракция, более тяжелая, чем фракция газойля,

c) указанная фракция лигроина обрабатывается, по меньшей мере частично и часто полностью, в первой части для гидрообработки в присутствии водорода, причем указанная часть содержит по меньшей мере один реактор с фиксированным слоем, содержащий по меньшей мере один катализатор гидрообработки,

d) указанная фракция газойля обрабатывается, по меньшей мере частично и часто полностью, во второй части для гидрообработки в присутствии водорода, причем указанная часть содержит по меньшей мере один реактор с фиксированным слоем, содержащий по меньшей мере один катализатор гидрообработки,

e) фракция, более тяжелая, чем фракция газойля, обрабатывается, по меньшей мере частично и часто полностью, в части для гидрокрекинга в присутствии водорода.

Часть для гидроконверсии на стадии a), как правило, содержит от одного до трех, и предпочтительно два, реактора последовательно, и первая и вторая части для гидроконверсии на стадиях c) и d) независимо друг от друга содержат от одного до трех реакторов последовательно.

Исследовательская работа, проведенная авторами, по превращению сланцевых масел, привела к открытию, что улучшение существующих способов, с точки зрения выхода топливной базы и с точки зрения чистоты продукта, возможно путем объединения различных стадий, связанных особым образом. Каждая фракция, полученная способом согласно настоящему изобретению, последовательно вводится в часть для обработки.

Сначала углеводородное сырье, содержащее сланцевое масло, подвергается гидроконверсии в кипящем слое. Методика на основе кипящего слоя, относительно методики на основе фиксированного слоя, способствует обработке сырья, которое сильно загрязнено металлами, гетероатомами и осадками, как например, сланцевые масла, при этом проявляя скорость конверсии, которая, как правило, больше чем 50%. На самом деле, на этой первой стадии, сланцевое масло превращается в молекулы, которые способны в будущем создать топливную базу. Большинство металлических соединений, остатков и гетероциклических соединений удаляется. Поток, выходящий из кипящего слоя, таким образом, содержит большинство устойчивых соединений азота и серы, и возможно летучие соединения мышьяка, которые присутствуют в более легких компонентах.

Выходящий поток, полученный на стадии гидроконверсии, затем фракционируется посредством атмосферной дистилляции, создавая различные фракции, для которых последовательно осуществляется обработка, специфическая для каждой фракции. Атмосферная дистилляция способствует получению, на первой стадии, различных желательных фракций (лигроин, газойль), таким образом, облегчая следующую ниже по ходу потока гидрообработку, адаптированную для каждой фракции, и, следовательно, прямое производство газойлевых или лигроиновых продуктов топливной базы, которые удовлетворяют различным техническим условиям. Поэтому фракционирование после гидрообработки не является необходимым.

Благодаря высокому уровню уменьшения загрязнений в кипящем слое легкие фракции (лигроин и газойль) содержат меньше загрязнителей и могут поэтому обрабатываться в части с фиксированным слоем, которая, как правило, имеет улучшенную кинетику гидрирования по сравнению с кипящим слоем. Подобным образом, рабочие условия могут быть мягкими, благодаря ограниченному содержанию загрязнителей. Обработка для каждой фракции позволяет более хорошую работоспособность в отношении желательных продуктов. В зависимости от выбранных рабочих условий (более или менее строгих), возможно получить либо фракцию, которая может вводиться в топливный бассейн, либо конечного продукта, который удовлетворяет действующим техническим условиям (содержание серы, максимальная высота не коптящего пламени, цетан, ароматические составляющие и т.д.).

Выше по ходу потока каталитических слоев гидрообработки, части гидрообработки с фиксированным слоем предпочтительно содержат специфические защитные слои для любых соединений мышьяка или соединений кремния, содержащихся внутри дизеля и/или лигроинов. Соединения мышьяка, которые выделились из кипящего слоя (потому что они, как правило, являются относительно летучими), захватываются защитными слоями, таким образом, предотвращая отравление расположенных ниже по ходу потока катализаторов и способствуя производству весьма обедненной мышьяком топливной базы.

Атмосферная дистилляция также способствует концентрации большинства устойчивых азотных соединений во фракции, которая является более тяжелой, чем газойль, и которая в ходе стадии e) подвергается гидрокрекингу. Эта стадия гидрокрекинга обеспечивает улучшение качества фракции, более тяжелой, чем газойль, при производстве более легких продуктов и, следовательно, позволяет минимизировать проблемы утилизации и экономических выходов этой фракции.

Подробное описание изобретения

Углеводородное сырье

Углеводородное сырье содержит по меньшей мере одно сланцевое масло или смесь сланцевых масел. Термин "сланцевое масло" применяется в настоящей заявке в его самом широком смысле и, как подразумевается, включает любое сланцевое масло или фракцию сланцевого масла, которая содержит азотные примеси. Он включает неочищенное сланцевое масло, полученное либо путем пиролиза, путем экстракции растворителем, или другими средствами, или сланцевое масло, которое было отфильтровано для удаления твердых веществ, или которое было обработано одним или более растворителями, химическими продуктами или другими обработками, и которое содержит азотные примеси. Термин "сланцевое масло" также содержит фракции сланцевого масла, полученные дистилляцией или другой методикой фракционирования.

Сланцевые масла, применяемые согласно настоящему изобретению, как правило, имеют содержание углеродистого остатка по Конрадсону по меньшей мере 0.1 мас.% и, как правило, по меньшей мере 5 мас.%, содержание асфальтенов (IP143 стандарт/с C7) по меньшей мере 1%, часто по меньшей мере 2 мас.%. Содержание серы в них, как правило, составляет по меньшей мере 0.1%, часто по меньшей мере 1% и очень часто по меньшей мере 2%, и даже до 4% или даже 7 мас.%. Количество металлов, которое они содержат, как правило, составляет по меньшей мере 5 массовых частей на миллион, часто по меньшей мере 50 массовых частей на миллион, и, как правило, по меньшей мере 100 массовых частей на миллион или по меньшей мере 200 массовых частей на миллион. Содержание азота в них, как правило, составляет по меньшей мере 0.5%, часто по меньшей мере 1% и очень часто по меньшей мере 2 мас.%. Содержание мышьяка в них, как правило, больше чем 1 массовых частей на миллион и до 50 массовых частей на миллион.

Способ согласно настоящему изобретению предназначен для конверсии сланцевых масел. Тем не менее, сырье может дополнительно содержать, в дополнение к сланцевому маслу, другие синтетические жидкие углеводороды, более конкретно те, которые содержат существенное количество циклических органических соединений азота. Сюда входят масла, полученные из угля, масла на основе тяжелых смол, битуминозного песка, пиролитические масла древесных остатков, таких как древесные отходы, сырая нефть, полученная из биомассы ("биосырье"), растительные масла и животные жиры.

Другое углеводородное сырье может также обеспечивать сланцевое масло или смесь сланцевых масел. Сырье выбирается из группы, состоящей из вакуумных дистиллятов и остатков прямой дистилляции, вакуумных дистиллятов и не превращенных остатков, полученных в ходе процессов превращения, таких как, например, полученных в ходе дистилляции до точки кокса (коксования), продуктов, полученных из гидроконверсии тяжелых фракций с фиксированным слоем, продуктов, полученных из процесса гидроконверсии тяжелых фракций с кипящим слоем, и масел, деасфальтированных с применением растворителей (например, масла, деасфальтированные пропаном, бутаном и пентаном, происходящие в ходе процесса деасфальтизации вакуумных остатков прямой дистилляции или вакуумных остатков, полученных из процессов гидроконверсии). Сырье может дополнительно содержать легкое циклическое масло (LCO) различного происхождения, тяжелое циклическое масло (HCO) различного происхождения, а также фракции газойля, которые происходят из каталитического крекинга и имеют, как правило, интервал дистилляции от около 150°C до около 650°C. Сырье может также содержать ароматические экстракты, полученные при производстве смазочных масел. Сырье может также быть получено и применяться в смеси, в любых пропорциях.

Углеводороды, добавленные к сланцевому маслу или к смеси сланцевых масел, могут составлять от 20% до 60 мас.% от всего сырья (сланцевое масло или смесь сланцевых масел + добавленные углеводороды), или от 10% до 90 мас.%.

Гидроконверсия

Сырье, содержащее сланцевое масло, прежде всего, подвергается стадии гидроконверсии в кипящем слое [стадия a)]. Под гидроконверсией понимаются реакции гидрирования, гидрообработки, гидродесульфуризации, гидроденитрогенации, гидродеметаллизации и гидрокрекинга.

Работа каталитического реактора с кипящим слоем, включая рециклизацию жидкостей из реактора на вершину через перемешиваемый каталитический слой, хорошо известна. В методиках на основе кипящего слоя применяются катализаторы на подложке, как правило, в форме экструдатов, имеющих диаметр, как правило, порядка 1 мм или менее чем 1 мм, например, больше или равный 0.7 мм. Катализаторы остаются внутри реакторов и не удаляются с продуктами. Каталитическая активность может сохраняться постоянной в силу непрерывного замещения (добавление и вывод) катализатора. Поэтому существует необходимость в выключении узла, чтобы заменить использованный катализатор, или повышении температуры реакции в ходе цикла, чтобы компенсировать дезактивацию. Более того, работа с постоянными рабочими условиями делает возможным согласование качества продукта и выходов, получаемых за цикл катализатора. Так как катализатор сохраняется в состоянии перемешивания посредством существенной рециклизации жидкости, потеря напора по реактору остается низкой и постоянной, и теплота реакции быстро усредняется по слою катализатора, который, поэтому, является почти изотермическим и не требует охлаждения посредством впрыска гасителей. Осуществление гидроконверсии в кипящем слое позволяет избежать проблем загрязнения катализатора, которые связаны с осаждением примесей, естественным образом присутствующих в сланцевых маслах.

Условия на стадии a) обработки сырья в присутствии водорода представляют собой стандартные условия гидроконверсии в кипящем слое фракции жидких углеводородов. Обычно работают при общем давлении от 2 до 35 МПа, предпочтительно от 10 до 20 МПа, при температуре от 300°C до 550°C и часто от 400°C до 450°C. Среднечасовая скорость подачи сырья (HSV) и парциальное давление водорода являются важными факторами, которые выбираются согласно характеристикам продукта, который подлежит обработке, и согласно желательной конверсии. HSV, как правило, лежит в интервале от 0.2 ч-1 до 1.5 ч-1 и предпочтительно от 0.4 ч-1 до 1 ч-1. Количество водорода, смешанного с сырьем, обычно составляет от 50 до 5000 нормальных кубических метров (Нм3) на кубический метр (м3) жидкого сырья, и, как правило, от 100 до 1000 Нм3/м3, и предпочтительно от 300 до 500 Нм3/м3.

Эта стадия гидроконверсии a) может, как правило, осуществляться при условиях процесса T-STAR®, как описано, например, в статье Heavy Oil Hydroprocessing, опубликованной AlChE, March 19-23, 1995, Houston, Texas, paper number 42d. Он также может осуществляться при условиях процесса H-OIL®, как описано, например, в статье, опубликованной NPRA, Annual Meeting, March 16-18, 1997, J.J. Colyar and L.I. Wisdom под названием The H-Oil®Process, A Worldwide Leader In Vacuum Residue Hydroprocessing.

Водород, необходимый для гидроконверсии (и для последующих операций гидрообработки), может приходить из парового реформинга углеводородов (метана) или еще из газа, полученного из сланцевых масел, в ходе производства сланцевых масел.

Катализатором на стадии а) предпочтительно является обычный гранулированный катализатор гидроконверсии, содержащий, на аморфной подложке, по меньшей мере один металл или соединение металла, имеющий (имеющее) функцию гидродегидрогенизации. Говоря в общем, применяется тот катализатор, распределение пор которого подходит для обработки сырья, содержащего металлы.

Функция гидродегидрогенизации может быть обеспечена посредством по меньшей мере одного металла группы VIII, выбранного из группы, состоящей из никеля и/или кобальта, при необходимости в комбинации с по меньшей мере одним металлом группы VIB, выбранным из группы, состоящей из молибдена и/или вольфрама. Возможно, например, применять катализатор, содержащий от 0.5% до 10 мас.% никеля и предпочтительно от 1% до 5 мас.% никеля (в виде оксида никеля, NiO) и от 1% до 30 мас.% молибдена, предпочтительно от 5% до 20 мас.% молибдена (в виде оксида молибдена, МоО3), на аморфной неорганической подложке. Общее количество оксидов металлов групп VIB и VIII часто составляет от 5% до 40 мас.% и в общем от 7% до 30 мас.%. Массовое отношение, выраженное как оксид металла группы VI (или металлов) к оксиду металла группы VIII (или металлов), как правило, составляет от около 20 до около 1 и, как правило, от около 10 до около 2.

Подложка катализатора будет выбираться, например, из группы, состоящей из оксида алюминия, оксида кремния, алюмосиликатов, оксида магния, глин и смесей по меньшей мере двух этих минералов. Эта подложка может также включать другие соединения, например, оксиды, выбранные из группы, состоящей из оксида бора, оксида циркония, оксида титана и фосфорного ангидрида. Как правило, применяется подложка из диоксида алюминия и очень часто подложка из диоксида алюминия, легированного фосфором и при необходимости бором. В этом случае концентрация фосфорного ангидрида, P2O5, обычно меньше чем около 20 мас.% и обычно меньше чем около 10 мас.%, и по меньшей мере 0.001 мас.%. Концентрация триоксида бора, B2O3, как правило, составляет от около 0% до около 10 мас.%. Применяемым оксидом алюминия обычно является γ (гамма) или η (эта) оксид алюминия. Этот катализатор, как правило, применяется в форме экструдата. Катализатор на стадии а) предпочтительно основан на никеле и молибдене, легированном фосфором, и на подложке из оксида алюминия. Может применяться, например, катализатор HTS 458, продаваемый Axens.

Перед введением сырья катализаторы, применяемые в способе согласно настоящему изобретению, могут подвергаться обработке сульфуризацией, с превращением, по меньшей мере частично, металлических групп в сульфиды, до их контакта с сырьем, подлежащим обработке. Эта активизирующая обработка путем сульфуризации хорошо известна специалистам в данной области техники и может осуществляться способом, уже описанным в литературе, либо in situ, то есть внутри реактора, либо ex situ.

Отработавший катализатор часто заменяется свежим катализатором путем вывода со дна реактора и ввода вверху реактора свежего или нового катализатора, через регулярные интервалы, например, посредством обычного или квазинепрерывного добавления. Возможно, например, вводить свежий катализатор каждый день. Уровень замещения отработавшего катализатора на свежий катализатор может составлять, например, от около 0.05 кг до около 10 кг на м3 сырья. Этот вывод и это замещение осуществляются с применением устройств, которые обеспечивают непрерывную работу этой стадии гидроконверсии. Узел обычно содержит рециркуляционный насос для поддержания катализатора в кипящем слое посредством непрерывной рециркуляции по меньшей мере части жидкости, удаляемой с вершины реактора, и повторного ввода на дне реактора. Также возможно транспортировать отработавший катализатор, отводимый из реактора, в регенерирующую зону, в которой удаляется углерод и сера, которые он содержит, и затем возвращать этот регенерированный катализатор на стадию гидроконверсии a).

Рабочие условия, связанные с каталитической активностью, обеспечивают возможные степени превращения сырья от 50% до 95%, предпочтительно от 70% до 95%. Вышеупомянутая степень превращения определяется как массовая фракция сырья в начале реакции за вычетом массовой фракции, тяжелой фракции, имеющей точку кипения более 343°C, в конце реакции, причем это значение делится на массовую фракцию сырья в начале реакции.

Методика на основе кипящего слоя позволяет производить обработку сырья, которое сильно загрязнено металлами, осадками и гетероатомами, без возникновения проблем потери напора или проблем засорения, которые известны при применении фиксированного слоя. Металлы, такие как никель, ванадий, железо и мышьяк, в значительной степени удаляются из сырья посредством осаждения на катализаторах в ходе реакции. Удаляемый (летучий) мышьяк будет удаляться на стадиях гидрообработки с помощью специфических защитных слоев. Осадки, присутствующие в сланцевых маслах, также удаляются путем замещения катализатора в кипящем слое без нарушения реакций гидроконверсии. Эти стадии также обеспечивают удаление, гидроденитрогенацию основной части азота, оставляя только большинство устойчивых азотных соединений.

Стадия гидроконверсии a) делает возможным получение выходящего потока, имеющего содержание азота, которое значительно снижено относительно содержания азота в сырье, порядка от 3 раз до 10 раз меньше, чем содержание азота в сырье.

Фракционирование с помощью атмосферной дистилляции

Выходящий поток, полученный на стадии гидроконверсии a), вводится по меньшей мере частично, и предпочтительно полностью, в зону для фракционирования, из которой газообразная фракция, лигроин, фракция газойля и фракция, более тяжелая, чем фракция газойль, выделяются посредством атмосферной дистилляции.

Выходящий поток, полученный на стадии a), предпочтительно фракционируется посредством атмосферной дистилляции на газообразную фракцию, имеющую точку кипения менее чем около 50°C, лигроин, кипящий от около 50°C до около 150°C, фракцию газойля, кипящую от около 150°C до около 370°C, и фракцию, которая является более тяжелой, чем фракция газойля, и которая, как правило, кипит при температуре выше 340°C, предпочтительно при температуре выше 370°C.

Лигроин и дизельные фракции затем по отдельности вводятся в части для гидрообработки. Фракция, более тяжелая, чем фракция лигроина, вводится в часть для гидрокрекинга на стадии e).

Газообразная фракция содержит газы (H2, H2S, NH3, H2O, CO2, CO, C1-C4 углеводороды и т.д.). Она предпочтительно может подвергаться очистке для восстановления водорода и его рециклизации в часть для гидроконверсии на стадии a) или в части для гидрообработки на стадиях c) и d). После очистки C3 и C4 углеводороды могут применяться для формирования продуктов LPG (сжиженный нефтяной газ). Неконденсированные газы (C1-C2), как правило, применяются в качестве внутреннего топлива для нагрева печей реакторов гидроконверсии и/или гидрообработки и/или гидрокрекинга.

Гидрокрекинг

Способ согласно настоящему изобретению содержит стадию гидрокрекинга [стадию e)], на которой по меньшей мере одна часть, предпочтительно весь объем, фракции, более тяжелой, чем газойль, полученной на стадии b), направляется в часть для гидрокрекинга в присутствии водорода, в которой указанная фракция, более тяжелая, чем газойль, обрабатывается, как правило, при условиях, хорошо известных специалистам в данной области техники, с получением второй газообразной фракции, второй фракции лигроина, второй фракции газойля и второй фракции, более тяжелой, чем газойль, упоминаемой как "не превращенное масло". Вторая фракция лигроина будет, например, обрабатываться, по меньшей мере частично и часто полностью, в части для гидрообработки на стадии c). Вторая фракция газойля, например, по меньшей мере частично и часто полностью, будет подвергаться гидрообработке на стадии d). Вторая фракция, более тяжелая, чем газойль, например, по меньшей мере частично или даже полностью, будет направляться в бассейн для тяжелого топливного масла и/или рециклизоваться, по меньшей мере частично или даже полностью, на стадию гидрокрекинга e) и/или на стадию гидроконверсии a).

Выходящие потоки гидрокрекинга, полученные в конце стадии e), могут также быть разделены на фракцию газойля и фракцию, более легкую, чем фракция газойля, и вторую фракцию, более тяжелую, чем газойль. Эта фракция газойля и фракция, более легкая, чем газойль, представляют собой смесь второй газообразной фракции, второй фракции лигроина и второй фракции лигроина.

Газойль и фракция, более легкая, чем газойль, могут направляться, по меньшей мере частично и часто полностью, в зону фракционирования на стадии b).

Краткое описание гидрокрекинга можно найти, например, в ULLMANS ENCYCLOPEDIA OF INDUSTRIAL CHEMISTRY, VOLUME A18, 1991, страница 71. Обычно применяется обычный катализатор или набор обычных катализаторов, расположенных на различных фиксированных слоях. Применяемые катализаторы содержат комбинации металлов, на подложке из оксидов алюминия или цеолитов. Примерами применяемых катализаторов в контексте промышленного применения гидрокрекинга являются катализаторы Ni-Mo на оксиде алюминия, Ni-Mo на цеолите, Ni-Мо и Ni-W на алюмосиликате, Co-Mo на оксиде алюминия и Co-Mo на цеолите. Эти катализаторы могут содержать, в качестве функции желательных свойств, другие металлы, выбранные из переходных металлов и редкоземельных металлов, в следовых количествах или в относительно более больших пропорциях (от менее чем 1 мас.% до 30 мас.% относительно общей загрузки металлов) в металлической форме или в форме оксида.

Гидрокрекинг осуществляется в вертикальном реакторе, как правило в режиме нисходящего потока. Сырье предварительно нагревается в присутствии водорода до введения у вершины реактора. Водородный состав вводится между каждым слоем катализатора (гасящий газ), чтобы уменьшить температуру. Этот гасящий газ сильно смешивается с сырьем, как правило, в устройствах, известных как "обдувочные боксы".

Выбор катализатора и рабочих условий зависит от желательных продуктов, как функция от обрабатываемого сырья. Узлы гидрокрекинга, как правило, работают при температурах от 320°C до 450°C, предпочтительно от 350°C 400°C, при массовых ежечасных расходах от 0.3 до 7 ч-1, при отношении водород/сырье от 300 до 1000 Нм3 водорода/м3 сырья. Различают два типа установок для гидрокрекинга, в зависимости от их рабочего давления: (1) МНС или узлы мягкого гидрокрекинга, которые работают, как правило, при давлении от 8 до 15 МПа, более часто от 10 до 12 МПа, и (2) DHC или узлы для гидрокрекинга дистиллятов, которые работают, как правило, при давлении от 12 до 20 МПа, более часто от 15 до 20 МПа.

Стадия гидрокрекинга фракции, более тяжелой, чем газойль, e) осуществляется при температуре от 350°C до 450°C, предпочтительно от 370°C до 425°C, при общем давлении от 10 до 20 МПа, предпочтительно от 15 до 18 МПа, при массовом ежечасном расходе ((время сырья/час)/время катализатора), равном от 0.3 до 7 ч-1, предпочтительно от 0.5 ч-1 до 1.5 ч-1, и при отношении водород/сырье от 100 до 5000 Нм3/м3, предпочтительно от 1000 до 2000 Нм3/м3.

Применение узла МНС, в контексте настоящего изобретения, обеспечивает выходящие потоки, которые превращены на около 10-20%, что достаточно для формирования синтетического неочищенного масла после смешивания с различными фракциями лигроина и газойля, полученными в ходе способа. Этот синтетический неочищенный продукт затем может быть направлен на стадию обычной нефтепереработки. Альтернативно, применение DHC узла, в контексте настоящего изобретения, обеспечивает выходящие потоки, которые превращены на 80-90%, что должно сделать возможным применение продуктов для промышленных внедрений в качестве базы для производства топлива.

Гидрообработка лигроина и фракции газойля

Фракции лигроина и газойля затем по отдельности подвергаются гидрообработке с фиксированным слоем [стадии c) и d)]. Гидрообработка относится к реакциям гидродесульфуризации, гидроденитрогенизации и гидродеметаллизации. Задача, в зависимости от рабочих условий, которые выбираются более или менее строгими, состоит в получении различных фракций согласно техническим условиям (содержание серы, максимальная высота не коптящего пламени, цетан, содержание ароматических веществ и т.д.) или в получении синтетической неочищенной нефти. Обработка лигроина в одной части для гидрообработки и фракции газойля в другой части для гидрообработки обеспечивает улучшенную работоспособность с точки зрения рабочих условий, так чтобы обеспечить соответствие каждой фракции требуемым техническим условиям с максимальным выходом и в одну стадию на фракцию. Таким образом, фракционирование после гидрообработки не является необходимым. Различие между двумя частями для гидрообработки больше основано на различиях в рабочих условиях, чем на выборе катализатора.

Части для гидрообработки с фиксированным слоем предпочтительно содержат выше по ходу потока каталитических слоев гидрообработки специфические защитные слои для соединений мышьяка (соединений, содержащих мышьяк) и соединений кремния, которые необязательно присутствуют в лигроине и/или дизельных фракциях. Соединения, содержащие мышьяк, выделившиеся из кипящего слоя (будучи, как правило, относительно летучими), захватываются защитными слоями, таким образом, предотвращая отравление расположенных ниже по ходу потока катализаторов и делая возможным получение топливной базы, весьма обедненной мышьяком.

Защитные слои, которые обеспечивают удаление мышьяка и кремния из фракций лигроина или газойля хорошо известны специалистам в данной области техники. Они содержат, например, абсорбирующий материал, содержащий никель, осажденный на соответствующей подложке (оксид кремния, оксид магния или оксид алюминия), как описано в FR 2617497, или еще абсорбирующий материал, содержащий медь на подложке, как описано на FR 2762004. Также можно упомянуть защитные слои, поставляемые фирмой Axens: ACT 979, ACT 989, ACT 961, ACT 981.

Рабочие условия в каждой части для гидрообработки адаптируются для сырья, подлежащего обработке. Рабочие условия для гидрообработки лигроина, как правило, мягче рабочих условий для гидрообработки фракции газойля.

На стадии гидрообработки лигроина [стадия c)] обычно работают при абсолютном давлении от 4 до 15 МПа, часто от 10 до 13 МПа. Температура в ходе этой стадии c) обычно составляет от 280°C до 380°C, часто от 300°C до 350°C. Эта температура обычно устанавливается в соответствии с желательным уровнем гидродесульфуризации. Среднечасовая скорость подачи сырья (HSV), как правило, находится в интервале от 0.1 ч-1 до 5 ч-1, и предпочтительно от 0.5 ч-1 до 1 ч-1. Количество водорода, смешанного с сырьем, обычно составляет от 100 до 5000 нормальных кубических метров (Нм3) на кубический метр (м3) жидкого сырья, и, как правило, от 200 до 1000 Нм3/м3, и предпочтительно от 300 до 500 Нм3/м3. Полезно работать в присутствии сероводорода (для сульфуризации катализатора), и парциальное давление сероводорода, как правило, от 0.002 кратно до 0.1 кратно, и предпочтительно от 0.005 кратно до 0.05 кратно общему давлению.

На стадии гидрообработки фракции газойля [стадия d)] обычно работают при абсолютном давлении от 7 до 20 МПа, часто от 10 до 15 МПа. Температура в ходе этой стадии d) обычно составляет от 320°C до 450°C, часто от 340°C до 400°C. Эта температура обычно устанавливается в соответствии с желательным уровнем гидродесульфуризации. Массовый ежечасный расход ((время сырья/час)/время катализатора) равен от 0.1 до 1 ч-1. Среднечасовая скорость подачи сырья (HSV), как правило, находится в интервале от 0.2 ч-1 до 1 ч-1 и предпочтительно от 0.3 ч-1 до 0.8 ч-1. Количество водорода, смешанного с сырьем, обычно составляет от 100 до 5000 нормальных кубических метров (Нм3) на кубический метр (м3) жидкого сырья, и, как правило, от 200 до 1000 Нм3/м3, и предпочтительно от 300 до 500 Нм3/м3. Полезно работать в присутствии сероводорода (для сульфуризации катализатора), и парциальное давление сероводорода, как правило, от 0.002 кратно до 0.1 кратно, и предпочтительно от 0.005 кратно до 0.05 кратно общему давлению.

В частях для гидрообработки идеальный катализатор должен иметь высокую гидрирующую способность, так чтобы производить тщательно очищенные продукты и достигать существенного снижения содержания серы и содержания азота. В предпочтительном варианте выполнения настоящего изобретения части для гидрообработки работают при относительно низкой температуре, которая способствует тщательному гидрированию и ограничению коксования катализатора. Применение одного катализатора или двух или более различных катализаторов, одновременно или последовательно, в частях для гидрообработки не будет выходить за объем настоящего изобретения. Гидрообработка на стадиях c) и d) обычно осуществляется промышленным путем в одном или более реакторах с жидким нисходящим потоком.

В двух частях для гидрообработки [стадии c) и d)] применяется один и тот же тип катализатора; катализаторы в каждой части могут быть одинаковыми или различными. Применяется по меньшей мере один фиксированный слой обычного катализатора для гидрообработки, содержащий, на аморфной подложке, по меньшей мере один металл или соединение металла, имеющие функцию гидродегидрогенизации.

Функция гидродегидрогенизации может быть обеспечена посредством по меньшей мере одного металла группы VIII, выбранного из группы, состоящей из никеля и/или кобальта, при необходимости в комбинации с по меньшей мере одним металлом группы VIB, выбранным из группы, состоящей из молибдена и/или вольфрама. Возможно, например, применять катализатор, содержащий от 0.5% до 10 мас.% никеля и предпочтительно от 1% до 5 мас.% никеля (в виде оксида никеля, NiO) и от 1% до 30 мас.% молибдена, предпочтительно от 5% до 20 мас.% молибдена (в виде оксида молибдена, MoO3), на аморфной неорганической подложке. Общее количество оксидов металлов групп VIB и VIII часто составляет от 5% до 40 мас.% и в общем от 7% до 30 мас.%. Массовое отношение, выраженное как оксид металла группы VI (или металлов) к оксиду металла группы VIII (или металлов), как правило, составляет от около 20 до около 1 и, как правило, от около 10 до около 2.

Подложка катализатора будет выбираться, например, из группы, состоящей из оксида алюминия, оксида кремния, алюмосиликатов, оксида магния, глин и смесей по меньшей мере двух этих минералов. Эта подложка может также включать другие соединения, например, оксиды, выбранные из группы, состоящей из оксида бора, оксида циркония, оксида титана и фосфорного ангидрида. Как правило, применяется подложка из диоксида алюминия и очень часто подложка из диоксида алюминия, легированного фосфором и при необходимости бором. В этом случае концентрация фосфорного ангидрида, P2O5, обычно меньше чем около 20 мас.% и обычно меньше чем около 10 мас.%, и по меньшей мере 0.001 мас.%. Концентрация триоксида бора, B2O3, как правило, составляет от около 0% до около 10 мас.%. Применяемым оксидом алюминия обычно является γ (гамма) или η (эта) оксид алюминия. Этот катализатор, как правило, применяется в форме экструдатов.

До ввода сырья катализаторы, применяемые в способе согласно настоящему изобретению, могут подвергаться обработке сульфуризацией для превращения, по меньшей мере частично, металлических групп в сульфиды до их контакта с сырьем, подлежащим обработке. Эта активизирующая обработка путем сульфуризации хорошо известна специалистам в данной области техники и может осуществляться способом, уже описанным в литературе, либо in situ, то есть внутри реактора, либо ex situ.

Гидрообработка на стадии c) фракции лигроина приводит к фракции, содержащей не более чем 1 массовую часть на миллион азота, предпочтительно не более чем 0.5 массовых частей на миллион азота, и не более чем 5 массовых частей на миллион серы, предпочтительно не более чем 0.5 массовых частей на миллион серы.

Гидрообработка на стадии d) фракции газойля приводит к фракции, содержащей не более чем 100 массовых частей на миллион азота, и не более чем 20 массовых частей на миллион азота, и не более чем 50 массовых частей на миллион серы, предпочтительно не более чем 10 массовых частей на миллион серы.

Согласно предпоследнему объекту настоящее изобретение относится к получению синтетического нефтяного сырья способом согласно одному из предшествующих объектов.

Согласно последнему объекту настоящее изобретение относится к установке, предназначенной для обработки сланцевого масла, применяющей способ согласно одному из предшествующих объектов.

Такая установка содержит:

- часть для гидроконверсии в присутствии водорода, содержащую реактор кипящего слоя, работающий в режиме газообразного и жидкого восходящего потока и содержащий по меньшей мере один катализатор гидроконверсии на подложке,

- зону фракционирования посредством атмосферной дистилляции,

- первую часть для гидрообработки в присутствии водорода, содержащую реактор с фиксированным слоем, содержащий по меньшей мере один катализатор гидрообработки,

- вторую часть для гидрообработки в присутствии водорода, содержащую по меньшей мере один реактор с фиксированным слоем, содержащий по меньшей мере один катализатор гидрообработки,

- часть для гидрокрекинга в присутствии водорода.

Эти элементы располагаются для осуществления способа согласно настоящему изобретению.

Соответственно, например:

- часть для гидроконверсии соединена с зоной для фракционирования, чтобы подпитывать эту зону для фракционирования выходящими потоками из части для гидроконверсии,

- первая труба (линия) соединяет зону для фракционирования с первой частью для гидрообработки, вторая труба (линия) соединяет зону для фракционирования со второй частью для гидрообработки.

Установка может дополнительно содержать одну или несколько рециркуляционных труб для введения различных фракций в часть для удаления гидроконверсии, в часть для гидрокрекинга или в любую из первой и второй частей для гидрообработки.

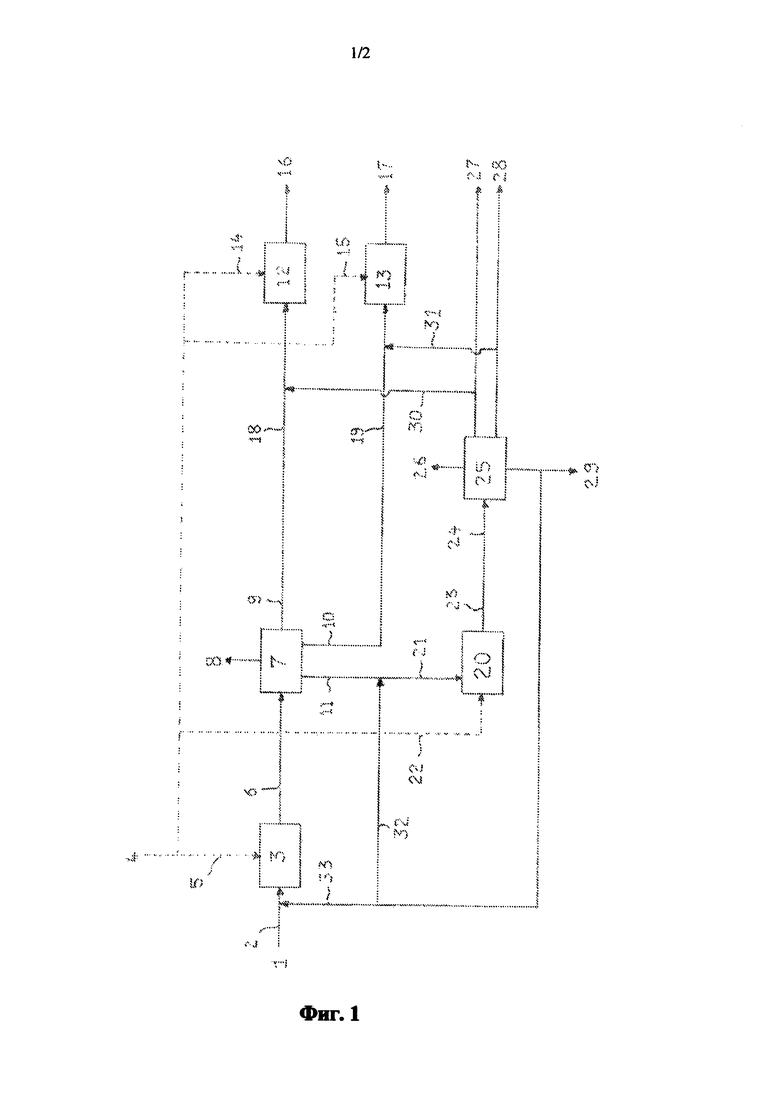

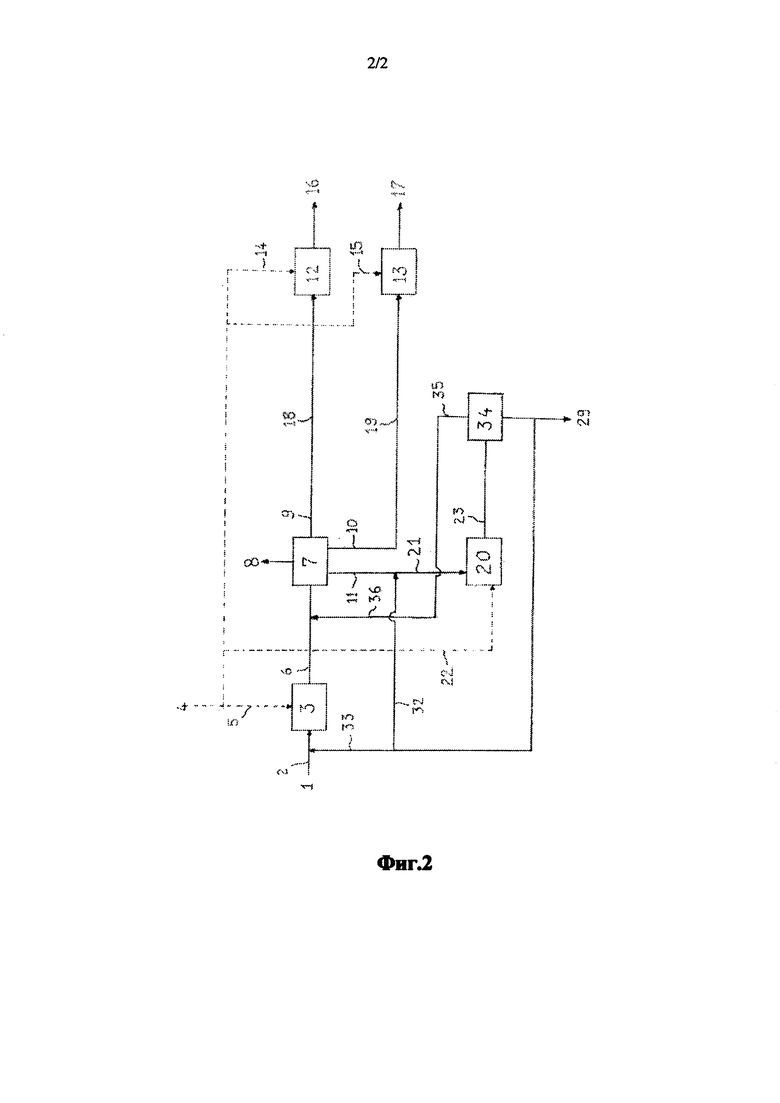

На Фиг.1 в виде схемы показан способ согласно настоящему изобретению. На Фиг.2 в виде схемы показан вариант способа, в котором разделение нескольких фракций осуществляется в одном и том же узле дистилляции.

Согласно Фиг.1 сырье, содержащее сланцевое масло (1), подлежащее обработке, входит по линии (2) в часть для гидроконверсии с кипящим слоем (3), в присутствии водорода (4), причем водород (4) вводится по линии (5). Поток, выходящий из части для гидроконверсии с кипящим слоем (3), вводится по линии (6) в колонну атмосферной дистилляции (7), в конце которой выходит газообразная фракция (8), фракция лигроина (9), фракция газойля (10) и фракция (11), более тяжелая, чем фракция газойля. Газообразная фракция (8), а также вторая газообразная фракция (26), содержащая водород, может быть очищена (не показано) для рециклизации водорода и его введения (i) в часть для гидроконверсии с кипящим слоем (3) по линии (2) и/или (5), и/или (ii) в части для гидрообработки (12) по линии (18) и/или (14), и/или (iii) в части для гидрообработки (13) по линии (19) и/или (15), и/или (iv) в части для гидрокрекинга (20) по линии (21) и/или (22). Фракция лигроина (9) вводится в часть для гидрообработки с кипящим слоем (12), в конце которой выходит фракция лигроина (16), обедненная примесями. Фракция газойля (10) вводится в часть для гидрообработки с фиксированным слоем (13), в конце которой выходит фракция газойля (17), обедненная примесями. Две части для гидрообработки (12) и (13) подпитываются водородом по линиям (14) и (15). Фракция (11), более тяжелая, чем фракция газойля, направляется в часть для гидрокрекинга (20) по линии (21) в часть для разделения (25), при выходе из которой выходят вторая газообразная фракция (26), вторая фракция лигроина (27), вторая фракция газойля (28) и вторая фракция, более тяжелая, чем фракция газойля (29). Вторая фракция лигроина (27) может быть направлена, полностью или частично, в часть для гидрообработки (12) по линии (30). Вторая фракция газойля (28) предпочтительно направляется в бассейн газойля или может быть направлена, полностью или частично, в часть для гидрообработки (13) по линии (31). Вторая фракция, более тяжелая, чем фракция газойля (29), может (i) отводиться, и/или (ii) направляться назад, полностью или частично, в часть для гидрокрекинга (20) по линии (32), и/или (iii) направляться назад, полностью или частично, в часть для гидроконверсии с кипящим слоем (3) по линии (33).

На Фиг.2 стадии гидроконверсии, разделения и гидрообработки (и ссылочные символы) идентичны показанным на Фиг.1 до стадии гидрокрекинга, которая показывает некоторые различия.

Сырье, содержащее сланцевое масло (1), подлежащее обработке, входит по линии (2) в часть для гидроконверсии с кипящим слоем (3), в присутствии водорода (4), причем водород (4) вводится по линии (5). Поток, выходящий из части для гидроконверсии с кипящим слоем (3), вводится по линии (6) в колонну атмосферной дистилляции (7), в конце которой выходят газообразная фракция (8), фракция лигроина (9), фракция газойля (10) и фракция (11), более тяжелая, чем фракция газойля. Газообразная фракция (8), содержащая водород, может быть очищена (не показано) для рециклизации водорода и его введения (i) в часть для гидроконверсии с кипящим слоем (3) по линии (2) и/или (5), и/или (ii) в части для гидрообработки (12) по линии (18) и/или (14), и/или (iii) в части для гидрообработки (13) по линии (19) и/или (15), и/или (iv) в части для гидрокрекинга (20) по линии (21) и/или (22). Фракция лигроина (9) вводится в часть для гидрообработки с фиксированным слоем (12), в конце которой выходит фракция лигроина (16), обедненная примесями. Фракция газойля (10) вводится в часть для гидрообработки с фиксированным слоем (13), в конце которой выходит фракция газойля (17), обедненная примесями. Две части для гидрообработки (12) и (13) подпитываются водородом по линиям (14) и (15). Фракция (11), более тяжелая, чем фракция газойля, направляется в часть для гидрокрекинга (20) по линии (21). Выходящие потоки гидрокрекинга (23) направляются по линии (24) в часть для разделения (34), на выходе которой, на вершине, выходит смесь (35), содержащая вторую газообразную фракцию, вторую фракцию лигроина и вторую фракцию газойля (28), и у дна вторая фракция, более тяжелая, чем фракция газойля (29). Смесь (35) направляется по линии (36) в дистилляционную колонну (7). Вторая фракция, более тяжелая, чем газойль (29), может быть (i) отведена и/или (ii) направлена назад, полностью или частично, в часть для гидрокрекинга (20) по линии (32), и/или (iii) направлена назад, полностью или частично, в часть для гидроконверсии с кипящим слоем (3) по линии (33).

Пример

Обрабатывают сланцевое масло, которое имеет характеристики, приведенные в Таблице 1.

Сланцевое масло обрабатывают в реакторе с кипящим слоем, содержащем промышленный катализатор HTS458 от Axens.

Рабочие условия являются следующими:

- Температура в реакторе: 435°C

- Давление: 195 бар (19.5 МПа)

- Отношение водород/сырье: 600 Нм3/м3

- Общий HSV: 0.3 ч-1

Жидкие продукты, полученные из реактора, фракционируются посредством атмосферной дистилляции с получением лигроина (С5+ - 150°С), фракции газойля (150-370°С) и остаточной фракции 370°С+, которая составляет фракцию, более тяжелую, чем газойль.

Лигроин подвергается гидрообработке с фиксированным слоем с применением катализатора NiMo на оксиде алюминия.

Рабочие условия являются следующими:

- Температура в реакторе: 320°C

- Давление: 50 бар (5 МПа)

- Отношение водород/сырье: 400 Нм3/м3

- Общий HSV: 1 ч-1

Фракция газойля подвергается гидрообработке с фиксированным слоем с применением катализатора NiMo на оксиде алюминия.

Рабочие условия являются следующими:

- Температура в реакторе: 350°С

- Давление: 120 бар (12 МПа)

- Отношение водород/сырье: 400 Нм3/м3

- Общий HSV: 0.6 ч-1

Фракция, более тяжелая, чем газойль, затем подвергается гидрокрекингу с применением катализаторов, содержащих NiMo на оксиде алюминия, NiW на алюмосиликате и NiMo на цеолите. Это предварительно нагретое сырье в присутствии водорода вводится у вершины вертикального реактора, содержащего 5 слоев катализатора. Рабочее давление составляет 16 МПа абсолютных, температура составляет 380°C, отношение водород/сырье составляет 1200 Нм3/м3, и HSV составляет 0.6 ч-1. Водородный состав вводится между каждым слоем катализатора (гасящий газ), чтобы уменьшить температуру. Этот гасящий газ сильно смешивается с сырьем в устройствах, известных как "обдувочные боксы".

Подвергнутые гидрокрекингу углеводороды отводятся у дна реактора и охлаждаются. Они направляются на узел фракционирования, из которого выделяются в виде сверхнагретых газов по меньшей мере одной фракции лигроина, по меньшей мере одной фракции газойля и по меньшей мере одной фракции, более тяжелой, чем газойль, в виде донных остатков.

В Таблице 2 приводятся свойства различного сырья на каждой стадии, а также выходы, полученные в различных узлах, и общий выход. Следовательно, наблюдается, что исходя из 100 мас.% сланцевого масла, получают 93.9 мас.% продуктов (LPG, лигроин, средние дистилляты), удовлетворяющие техническим условиям Euro V.

Изобретение относится к способу конверсии сланцевого масла или смеси сланцевых масел, имеющих содержание азота по меньшей мере 0.1 мас. %, содержащему следующие стадии: a) сырье вводится в часть для гидроконверсии в присутствии водорода, причем указанная часть содержит, по меньшей мере, реактор с кипящем слоем, работающий в режиме газообразного и жидкого восходящего потока и содержащий по меньшей мере один катализатор гидроконверсии на подложке, b) выходящий поток, полученный на стадии а), вводится по меньшей мере частично в зону фракционирования, из которой, посредством атмосферной дистилляции, выходят газообразная фракция, фракция лигроина, фракция газойля и фракция, более тяжелая, чем фракция газойля, c) указанная фракция лигроина обрабатывается по меньшей мере частично в первой части для гидрообработки в присутствии водорода, причем указанная часть содержит по меньшей мере один реактор с фиксированным слоем, содержащий по меньшей мере один катализатор гидрообработки, d) указанная фракция газойля обрабатывается по меньшей мере частично во второй части для гидрообработки в присутствии водорода, причем указанная часть содержит по меньшей мере один реактор с фиксированным слоем, содержащий по меньшей мере один катализатор гидрообработки, e) фракция, более тяжелая, чем фракция газойля, обрабатывается по меньшей мере частично в части для гидрокрекинга в присутствии водорода. Изобретение также относится к установке для обработки сланцевого масла вышеуказанным способом. Изобретение способствует максимизации выхода топливной базы. 2 н. и 26 з.п. ф-лы, 2 ил., 2 табл., 1 пр.

1. Способ конверсии сланцевого масла или смеси сланцевых масел, имеющих содержание азота по меньшей мере 0.1 мас. %,отличающийся тем, что он содержит следующие стадии:

a) сырье вводится в часть для гидроконверсии в присутствии водорода, причем указанная часть содержит, по меньшей мере, реактор с кипящим слоем, работающий в режиме газообразного и жидкого восходящего потока и содержащий по меньшей мере один катализатор гидроконверсии на подложке,

b) выходящий поток, полученный на стадии а), вводится по меньшей мере частично в зону фракционирования, из которой, посредством атмосферной дистилляции, выходят газообразная фракция, фракция лигроина, фракция газойля и фракция, более тяжелая, чем фракция газойля,

c) указанная фракция лигроина обрабатывается по меньшей мере частично в первой части для гидрообработки в присутствии водорода, причем указанная часть содержит по меньшей мере один реактор с фиксированным слоем, содержащий по меньшей мере один катализатор гидрообработки,

d) указанная фракция газойля обрабатывается по меньшей мере частично во второй части для гидрообработки в присутствии водорода, причем указанная часть содержит по меньшей мере один реактор с фиксированным слоем, содержащий по меньшей мере один катализатор гидрообработки,

e) фракция, более тяжелая, чем фракция газойля, обрабатывается по меньшей мере частично в части для гидрокрекинга в присутствии водорода.

2. Способ по п. 1, в котором сланцевое масло или смесь сланцевых масел имеют содержание азота по меньшей мере 1 мас. %.

3. Способ по п. 1, в котором сланцевое масло или смесь сланцевых масел имеют содержание азота по меньшей мере 2 мас. %.

4. Способ по п. 1, в котором на стадии b) выходящий поток, полученный на стадии а), вводится полностью в зону фракционирования.

5. Способ по п. 1, в котором на стадии с) указанная фракция лигроина обрабатывается полностью в первой части для гидрообработки в присутствии водорода.

6. Способ по п. 1, в котором на стадии d) указанная фракция газойля обрабатывается полностью во второй части для гидрообработки в присутствии водорода.

7. Способ по п. 1, в котором на стадии е) фракция, более тяжелая, чем фракция газойля, обрабатывается полностью в части для гидрокрекинга в присутствии водорода.

8. Способ по п. 1, в котором выходящие потоки гидрокрекинга, полученные в конце стадии е), фракционируются на вторую газообразную фракцию, вторую фракцию лигроина, вторую фракцию газойля и вторую фракцию, более тяжелую, чем газойль.

9. Способ по п. 8, в котором вторая фракция лигроина обрабатывается по меньшей мере частично в части для гидрообработки на стадии с).

10. Способ по п. 8, в котором вторая фракция газойля обрабатывается по меньшей мере частично в части для гидрообработки на стадии d).

11. Способ по п. 8, в котором вторая фракция, более тяжелая, чем фракция газойля, обрабатывается по меньшей мере частично в части для гидроконверсии на стадии а).

12. Способ по п. 1, в котором выходящие потоки гидрокрекинга, полученные в конце стадии е), разделяются на фракцию газойля и фракцию, более легкую, чем газойль, и фракцию, более тяжелую, чем газойль.

13. Способ по п. 12, в котором вторая фракция, более тяжелая, чем газойль, обрабатывается по меньшей мере частично в части для гидроконверсии на стадии а).

14. Способ по п. 12, в котором фракция газойля и фракция, более легкая, чем газойль, вводятся по меньшей мере частично в зону фракционирования на стадии b).

15. Способ по п. 8, в котором вторая фракция, более тяжелая, чем газойль, обрабатывается по меньшей мере частично в части для гидрокрекинга на стадии е).

16. Способ по п. 1, в котором выходящий поток, полученный на стадии а), фракционируется с помощью атмосферной дистилляции на газообразную фракцию, имеющую точку кипения менее 50°С, фракцию лигроина, кипящую при температуре от 50°С до 150°С, фракцию газойля, кипящую при температуре от 150°С до 370°С, и фракцию, которая является более тяжелой, чем фракция газойля, и которая кипит при температуре выше 340°С, предпочтительно выше 370°С.

17. Способ по п. 1, в котором части для гидрообработки с фиксированным слоем на стадии с) и/или d) содержат, выше по ходу потока каталитических слоев гидрообработки, по меньшей мере один специфический защитный слой для соединений мышьяка и соединений кремния.

18. Способ по п. 1, в котором стадия гидроконверсии а) осуществляется при температуре от 300°С до 550°С, при общем давлении от 2 до 35 МПа, при массовом ежечасном расходе ((время сырья/час)/время катализатора), равном от 0.2 до 1.5 ч-1, и при отношении водород/сырье от 50 до 5000 Нм3/м3.

19. Способ по п. 1, в котором стадия гидроконверсии а) осуществляется при температуре от 400°С до 450°С, при общем давлении от 10 до 20 МПа, при массовом ежечасном расходе ((время сырья/час)/время катализатора), равном от 0.2 до 1.5 ч-1, и при отношении водород/сырье от 100 до 1000 Нм3/м3.

20. Способ по п. 1, в котором стадия гидрообработки фракции лигроина с) осуществляется при температуре от 280°С до 380°С, при общем давлении от 4 до 15 МПа, при массовом ежечасном расходе ((время сырья/час)/время катализатора), равном от 0.1 до 5 ч-1, и при отношении водород/сырье от 100 до 5000 Нм3/м3.

21. Способ по п. 1, в котором стадия гидрообработки фракции лигроина с) осуществляется при температуре от 300°С до 350°С, при общем давлении от 10 до 13 МПа, при массовом ежечасном расходе ((время сырья/час)/время катализатора), равном от 0.1 до 5 ч-1, и при отношении водород/сырье от 100 до 1000 Нм3/м3.

22. Способ по п. 1, в котором стадия гидрообработки фракции газойля d) осуществляется при температуре от 320°С до 450°С, при общем давлении от 7 до 20 МПа, при массовом ежечасном расходе ((время сырья/час)/время катализатора), равном от 0.1 до 1 ч-1, и при отношении водород/сырье от 100 до 5000 Нм3/м3.

23. Способ по п. 1, в котором стадия гидрообработки фракции газойля d) осуществляется при температуре от 340°С до 400°С, при общем давлении от 10 до 15 МПа, при массовом ежечасном расходе ((время сырья/час)/время катализатора), равном от 0.3 до 0.8 ч-1, и при отношении водород/сырье от 200 до 1000 Нм3/м3.

24. Способ по п. 1, в котором стадия гидрокрекинга фракции, более тяжелой, чем газойль, е) осуществляется при температуре от 350°С до 450°С, при общем давлении от 10 до 20 МПа, при массовом ежечасном расходе ((время сырья/час)/время катализатора), равном от 0.3 до 7 ч-1, и при отношении водород/сырье от 100 до 5000 Нм3/м3.

25. Способ по п. 1, в котором стадия гидрокрекинга фракции, более тяжелой, чем газойль, е) осуществляется при температуре от 370°С до 425°С, при общем давлении от 15 до 18 МПа, при массовом ежечасном расходе ((время сырья/час)/время катализатора), равном от 0.5 до 1,5 ч-1, и при отношении водород/сырье от 1000 до 2000 Нм3/м3.

26. Способ по п. 1, в котором катализаторы на стадии гидроконверсии а) и стадиях гидрообработки с) и d), стадии гидрокрекинга е) независимо выбираются из группы катализаторов, содержащих металл группы VIII, выбранный из группы, состоящей из Ni и/или Со, при необходимости металл группы VIB, выбранный из группы, состоящей из Мо и/или W, на аморфной подложке, выбранной из группы, состоящей из оксида алюминия, оксида кремния, алюмосиликатов, оксида магния, глин и их смесей, или на подложке, содержащей, по меньшей мере частично, цеолитный материал.

27. Способ по любому из предшествующих пунктов, в котором сланцевое масло или смесь сланцевых масел обеспечивается из углеводородного сырья, выбранного из группы, состоящей из масел, полученных из угля, масел, полученных из тяжелых смол и битуминозного песка, вакуумных дистиллятов и остатков прямой дистилляции, вакуумных дистиллятов и не превращенных остатков, полученных из процесса переработки мазута, масел, деасфальтированных с помощью растворителей, легких циклических масел, тяжелых циклических масел, фракций газойля, происходящих из каталитического крекинга и имеющих, как правило, температурный интервал кипения фракции от 150°С до 650°С, ароматических экстрактов, полученных при производстве смазочных масел, пиролитических масел древесных остатков, таких как древесные отходы, сырой нефти, полученной из биомассы ("биосырье"), растительных масел и животных жиров, или смесей такого сырья.

28. Установка для обработки сланцевого масла способом по любому одному из пп. 1-27, содержащая:

- часть для гидроконверсии в присутствии водорода, содержащую реактор кипящего слоя, работающий в режиме газообразного и жидкого восходящего потока и содержащий по меньшей мере один катализатор гидроконверсии на подложке,

- зону фракционирования посредством атмосферной дистилляции,

- первую часть для гидрообработки в присутствии водорода, содержащую реактор с фиксированным слоем, содержащий по меньшей мере один катализатор гидрообработки,

- вторую часть для гидрообработки в присутствии водорода, содержащую по меньшей мере один реактор с фиксированным слоем, содержащий по меньшей мере один катализатор гидрообработки,

- часть для гидрокрекинга в присутствии водорода.

| US 4344840 A, 17.08.1982 | |||

| US 5980730 A, 09.11.1999 | |||

| US 4133745 A, 09.01.1979 | |||

| US 4548702 A, 22.10.1985 | |||

| СПОСОБ ОБОГАЩЕНИЯ ТЯЖЕЛЫХ ЗАГРУЗОК ПРИ ПОМОЩИ ДЕЗАСФАЛЬТАЦИИ И ГИДРОКРЕКИНГА В КИПЯЩЕМ СЛОЕ | 2004 |

|

RU2344160C2 |

| US 3306845 A, 28.02.1967 | |||

| FR 2933708 A1, 15.01.2010 | |||

| US 3954603 A, 04.05.1976 | |||

| US 3905892 A, 16.09.1975 | |||

| WO 2008151792 A1, 18.12.2008. | |||

Авторы

Даты

2016-07-27—Публикация

2011-12-16—Подача