Изобретение относится к конструкции устройства для проведения паровзрывной обработки целлюлозосодержащего сырья с последующим кислотным гидролизом с целью получения порошковой целлюлозы и может быть использовано в целлюлозно-бумажной и химической промышленности. Преимущественно данное изобретение предназначено для переработки древесных отходов в порошковую целлюлозу.

Известна установка для получения порошковой целлюлозы из целлюлозосодержащего сырья, состоящая из реактора с подогревателем, входным патрубком для подачи целлюлозосодержащего сырья и гидролизующего раствора, устройством для предварительного перемешивания, патрубком для удаления полученного порошка, теплообменника и системы отвода и возврата отработанного гидролизующего раствора, см. RU Патент №2032010, МПК D21B 1/22, 1995.

Недостатком данного изобретения является получение порошковой целлюлозы с низкой степенью кристалличности и низкой дисперсностью.

Известна также установка для получения порошковой целлюлозы, состоящая из горизонтально расположенного трубчатого реактора, системы подачи сырья, системы подачи кислорода, шнекового транспортера, расположенного внутри реактора, второго горизонтального трубчатого реактора со шнековым транспортером внутри системы отвода целлюлозной массы, системы отвода горючих газов - продуктов реакции, см. US Патент №4384920, МПК D21C 7/00, 1983.

Недостатком данного изобретения являются высокие энергетические затраты на транспортировку сырья посредством шнековых транспортеров, расположенных в реакторе, находящемся под избыточным давлением, низкая степень герметизации установки вследствие отсутствия затворных элементов в узлах загрузки и выгрузки сырья.

Наиболее близким по технической сущности является установка для непрерывного получения порошковой целлюлозы, включающая последовательно узел загрузки и подачи древесного сырья, реактор для парового предгидролиза древесного сырья с системой транспортировки, систему подачи и отвода пара, реактор для кислотного гидролиза целлюлозного волокна с системой подачи и отвода кислоты, выполненной в виде форсунок, узел выгрузки порошковой целлюлозы, при этом узел загрузки и подачи древесного сырья выполнен в виде газовой системы блокировки, реактор для парового предгидролиза древесного сырья расположен горизонтально, система транспортировки древесного сырья выполнена в виде шнека, система подачи и отвода пара выполнена в виде патрубков, реактор для кислотного гидролиза целлюлозного волокна расположен вертикально, причем форсунки системы подачи и отвода кислоты реактора расположены в верхней части реактора, см. CN Патент №101343292 В, 101343292 В, МПК С13К 13/00, 2010.

Недостатком известного технического решения является периодичность герметизации установки при непрерывной подаче сырья, так как герметизация установки обеспечивается газовой системой блокировки, расположенной на входе реактора для парового предгидролиза древесного сырья, и пробкой из сырья, образующейся на выходе реактора. Недостатком является также недостаточная степень кристалличности и дисперсности порошковой целлюлозы, полученной на данной установке.

Указанные недостатки обусловлены использованием в установке системы транспортировки древесного сырья, выполненной в виде шнека. На выходе из реактора для парового предгидролиза древесного сырья образуется пробка за счет уплотнения сырья в шнековой системе транспортировки. Уплотнение сырья позволяет удалять жидкие продукты парового предгидролиза из сырья и выдерживать повышенное давление в реакторе до момента выгрузки обработанного сырья. В момент выгрузки порции уплотненного сырья герметичность установки нарушается, и последующее повышение давления в реакторе достигается при образовании новой пробки.

В установке, ввиду вертикального расположения реактора для кислотного гидролиза целлюлозного волокна и расположения форсунок системы подачи и отвода кислоты в верхней части реактора образуется противоточная подача сырья и кислоты, в результате чего происходит унос части сырья с кислотой, при этом не достигается заданная степень реагирования сырья с кислотой ввиду пробкообразования в межлопаточном пространстве шнека внутри реактора.

Технической задачей изобретения является герметизация установки при непрерывной подаче сырья, снижение расхода реагентов на процесс получения порошковой целлюлозы из древесных отходов, получение целевого продукта с высокой степенью кристалличности и высокой дисперсностью.

Техническая задача решается тем, что установка для непрерывного получения порошковой целлюлозы, включающая последовательно узел загрузки и подачи древесного сырья, реактор для парового предгидролиза древесного сырья с системой транспортировки, систему подачи и отвода пара, реактор для кислотного гидролиза целлюлозного волокна с системой подачи и отвода кислоты, выполненной в виде форсунок, узел выгрузки порошковой целлюлозы, согласно изобретению между реактором для парового предгидролиза древесного сырья и реактором для кислотного гидролиза целлюлозного волокна дополнительно оснащена камерой для паровзрывной обработки лигноцеллюлозного сырья, которая соединена посредством гидравлического клапана с резервуаром для щелочной обработки лигноцеллюлозного волокна, нижняя часть которого сообщена с устройством для промывки целлюлозного волокна посредством гибкого шнекового транспортера, а нижняя часть устройства для промывки целлюлозного волокна посредством гибкого шнекового транспортера соединена с реактором для кислотного гидролиза целлюлозного волокна, при этом узел загрузки и подачи древесного сырья выполнен в виде двух каналов с поршнями, расположенными под острым углом друг к другу, реактор для парового предгидролиза древесного сырья расположен вертикально, система транспортировки древесного сырья выполнена в виде направляющего винтового канала, система подачи и отвода пара выполнена в виде коаксиальной перфорированной трубы, реактор для кислотного гидролиза целлюлозного волокна расположен горизонтально, причем форсунки системы подачи и отвода кислоты реактора распределены по всей его длине, а узел выгрузки порошковой целлюлозы оснащен системой промывки.

Решение технической задачи позволяет достичь герметизации установки при непрерывной подаче сырья, снизить расход реагентов на процесс получения порошковой целлюлозы из древесных отходов с получением целевого продукта со степенью кристалличности 0,75-0,85 и дисперсностью 1,1-1,5 м2/г.

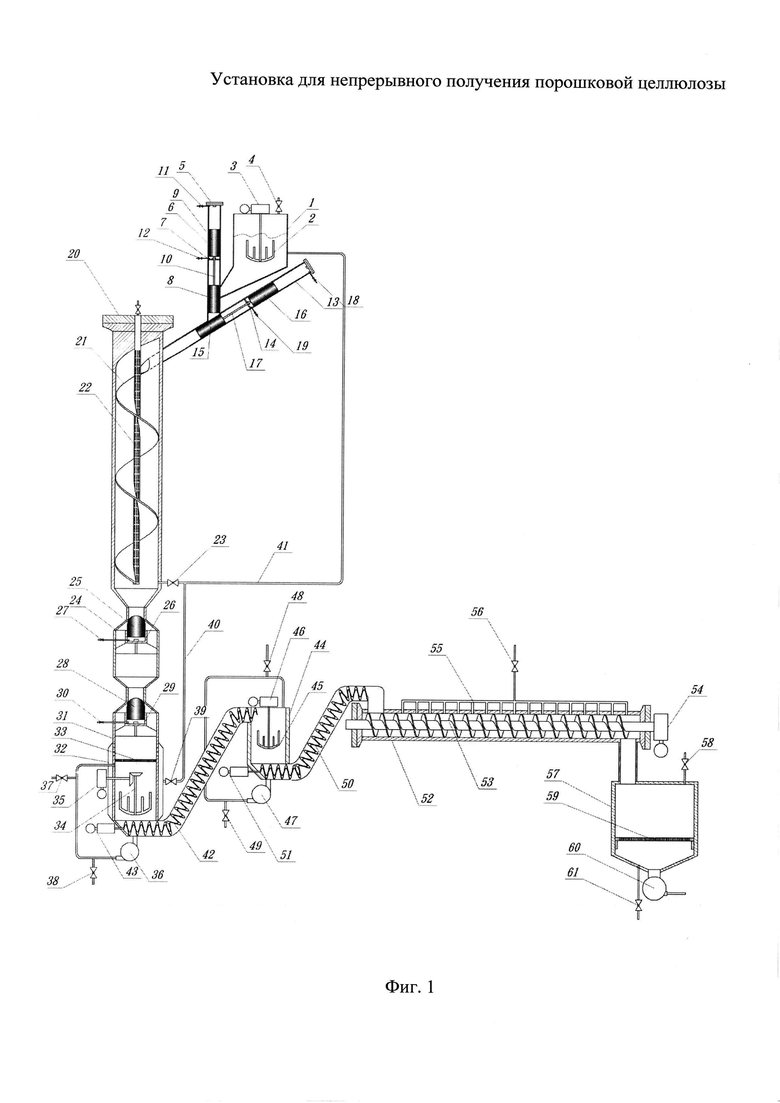

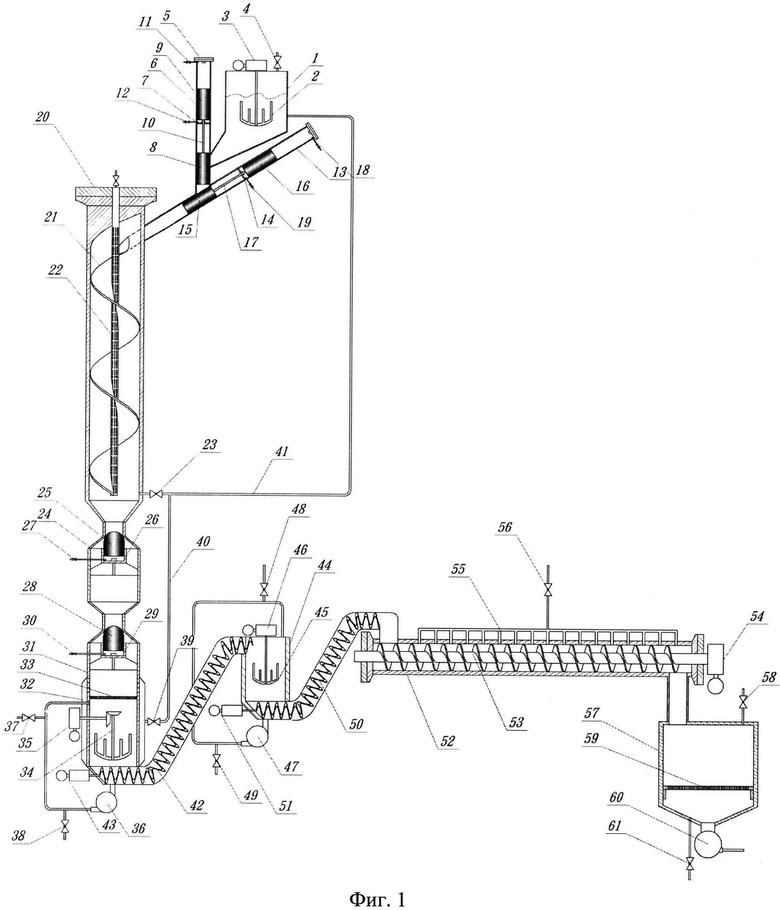

На Фиг. 1 показана принципиальная схема установки для непрерывного получения порошковой целлюлозы.

Установка состоит из устройства для предварительного перемешивания древесного сырья 1 с водой или раствором кислоты, узла загрузки и подачи древесного сырья 5, реактора для парового предгидролиза древесного сырья 20 с системой транспортировки древесного сырья, системы подачи и отвода пара, выполненной в виде коаксиальной перфорированной трубы 22, камеры для паровзрывной обработки лигноцеллюлозного сырья 24 и резервуара для щелочной обработки лигноцеллюлозного волокна 31, соединенных между собой гидравлическим клапаном 28, устройства для промывки целлюлозного волокна 44, соединенного с резервуаром для щелочной обработки лигноцеллюлозного волокна посредством гибкого шнекового транспортера 42, реактора для кислотного гидролиза целлюлозного волокна 52, соединенного с устройством для промывки целлюлозного волокна посредством гибкого шнекового транспортера 50, узла выгрузки порошковой целлюлозы 57.

Установка работает следующим образом. Устройство для предварительного перемешивания 1 заполняется древесным сырьем в виде щепы или измельченных древесных отходов, и через вентиль 4 подается вода или раствор кислоты. Компоненты перемешиваются мешалкой 2, работающей от привода 3. Далее порция пропитанного сырья из устройства предварительного перемешивания подается в узел загрузки и подачи сырья 5, представляющий собой два канала с поршнями, расположенными под углом друг к другу. Цилиндрический толстостенный канал 6 разделен на зоны привода и подачи перегородкой 7 и глухо закрыт с одной стороны. Поршень 9, находящийся в зоне привода, соединен с поршнем 8, находящимся в зоне подачи, штоком 10. Через патрубки с вентилями 11 и 12 попеременно подается и отводится рабочая жидкость, тем самым обеспечивается движение системы поршней. Канал 13 работает аналогично каналу 6, где позиции 14, 16, 15, 17, 18, 19 канала 13 соответствуют позициям 7, 9, 8, 10, 11, 12 канала 6. Работа узла загрузки и подачи сырья устроена так, что поршни двигаются попеременно в обоих каналах. Когда поршень 15 находится в нижнем положении, поршень 8 находится в своем верхнем положении, тем самым порция сырья из устройства для предварительного перемешивания подается в канал 6. В тот момент, когда поршень 15 начинает движение вверх, поршень 8 начинает сдавливать порцию сырья в канале 6. Когда поршень 15 проходит место стыка каналов 6 и 13, поршень 8 закрывает собой выход устройства для предварительного перемешивания и проталкивает массу в канал 13. Затем поршень 15 проталкивает порцию сырья в реактор для парового предгидролиза древесного сырья 20, закрывая тем самым место стыка двух каналов. Таким образом, когда поршень 15 находится в нижнем положении, поршень 8 находится в верхнем положении, и в канал 6 поступает новая порция сырья, что обеспечивает герметизацию на входе реактора 20 при непрерывной загрузке сырья.

Реактор для парового предгидролиза древесного сырья 20 расположен вертикально и представляет собой цилиндрический сосуд, глухо закрытый с двух сторон. Система транспортировки древесного сырья в реакторе выполнена в виде направляющего винтового канала 21, который имеет форму неподвижного шнека с лопастями. Поршень 15 тангенциально вводит сырье в реактор для парового предгидролиза древесного сырья, где оно движется по направлению, задаваемому лопастями направляющего винтового канала. Каждая последующая порция сырья, поступающая из узла загрузки и подачи, проталкивает предыдущую порцию сырья, перемещающуюся по лопастям канала. Таким образом, по всей высоте реактора образуется непрерывно движущийся слой сырья.

Внутри реактора сырье подвергается воздействию насыщенного водяного пара высокого давления, равномерно подаваемого через систему подачи и отвода пара, которая выполнена в виде коаксиальной перфорированной трубы 22, установленной внутри реактора, и жестко соединенной с лопастями направляющего винтового канала, имеющими разреженный шаг. Для циркуляции пара внутри реактора предназначен вентиль 23. При воздействии пара пропитанное древесное сырье нагревается и подвергается паровому гидролизу на протяжении всего времени нахождения в реакторе, в результате чего гемицеллюлозы древесного сырья растворяются и остается обработанное лигноцеллюлозное сырье, которое накапливается в нижней свободной части реактора 20. Когда накопленное лигноцеллюлозное сырье начинает уплотняться поступающими сверху новыми порциями сырья, открывается гидравлический клапан 25.

Рабочая жидкость, приводящая в действие гидравлический клапан 25, подводится и отводится из рабочей полости 26 через вентиль 27. При открытом гидравлическом клапане лигноцеллюлозное сырье из свободного пространства реактора для парового предгидролиза древесного сырья 20 продавливается в камеру для паровзрывной обработки лигноцеллюлозного сырья 24, представляющую собой цилиндрический сосуд, работающий под избыточным давлением. Давление в камере 24 выравнивается с давлением в реакторе 20, после чего клапан 25 закрывается, что обеспечивает герметизацию камеры при проведении паровзрывной обработки.

В нижней части камеры 24 расположен гидравлический клапан 28, установленный в рабочей полости 29, в которую рабочая жидкость поступает через вентиль 30. Этот клапан предназначен для выгрузки обработанного сырья в резервуар для щелочной обработки лигноцеллюлозного волокна 31. При резком открытии гидравлического клапана 28 происходит мгновенный сброс давления с камеры 24. Перегретая жидкость в предварительно пропитанном лигноцеллюлозном сырье резко вскипает во всем объеме частицы, что приводит к разделению последней на волокна, их агломераты и ансамбли, увеличивая тем самым удельную поверхность обработанного сырья. Использование при предварительной пропитке раствора кислоты способствует большему увеличению удельной поверхности обработанного сырья.

За счет резкой разгерметизации камеры 24 масса в виде лигноцеллюлозного волокна с высокой скоростью выстреливает в резервуар для щелочной обработки 31, работающий при атмосферном давлении. Для снижения скорости выгружаемого из камеры волокна в средней части резервуара 31 установлена решетка 33. Образующийся пар отводится в рубашку 32 резервуара, откуда через вентиль 39 по паропроводу 40, объединяясь с паропроводом 41 из реактора 20, направляется для подогрева древесного сырья в устройство для предварительного перемешивания 1. Наличие рубашки 32 обеспечивает поддержание заданной температуры в резервуаре 31. При большом объеме образующегося пара возможно после вентиля 39 установить поверхностный конденсатор для более эффективного отвода пара, и все тепло конденсации направить в устройство для предварительного перемешивания 1. Резервуар для щелочной обработки обеспечивает извлечение лигнина и примесей из лигноцеллюлозного волокна. В нижней части резервуара 31 лигноцеллюлозное волокно перемешивается с раствором щелочи мешалкой 34, работающей от привода 35. Раствор щелочи циркулирует за счет насоса 36, свежая порция щелочи подается через вентиль 37, а отработанный раствор щелочи отводится через вентиль 38.

Из резервуара 31 масса в виде целлюлозного волокна при помощи гибкого шнекового транспортера 42, работающего от привода 43, попадает в устройство для промывки 44, в котором мешалкой 45, работающей от привода 46, целлюлозное волокно перемешивается с водой. Вода циркулирует за счет насоса 47, свежая порция воды подается через вентиль 48, а отработанная вода вместе с примесями отводится через вентиль 49.

Из нижней части устройства для промывки 44 целлюлозное волокно перемещается посредством гибкого шнекового транспортера 50, работающего от привода 51. Транспортер подает целлюлозное волокно на вход горизонтального реактора для кислотного гидролиза целлюлозного волокна 52, работающего при атмосферном давлении. Целлюлозное волокно попадает в реактор 52 и начинает перемещаться с помощью вращающегося шнека 53, работающего от привода 54. По всей длине реактора установлены форсунки 55, через которые поступает кислота, подаваемая в систему подачи и отвода кислоты реактора 52 через вентиль 56. Целлюлозное волокно, перемещаясь в реакторе, гидролизуется до предельной степени полимеризации и выгружается в противоположном конце реактора 52 в узел выгрузки порошковой целлюлозы 57, который оснащен системой промывки. Через вентиль 58 подается вода для промывки. Промытая порошковая целлюлоза отделяется от промывных вод с помощью фильтра 59, представляющего собой периодически работающую разъемную конструкцию. Промывные воды сливаются через вентиль 61, после чего конечный продукт сбрасывается с фильтра в нижнюю часть узла выгрузки порошковой целлюлозы 57 и отводится массонасосом 60.

Таким образом, заявленная установка для непрерывного получения порошковой целлюлозы позволяет сократить энергозатраты на перемещение древесного сырья в установке с обеспечением герметизации установки при непрерывной его подаче, снизить расход реагентов в процессе получения порошковой целлюлозы за счет увеличения удельной поверхности обрабатываемого древесного сырья, получить целевой продукт с высокими степенью кристалличности, которая составляет 0,75-0,85 и дисперсностью, которая составляет 1,1-1,5 м2/г.

Изобретение относится к конструкции устройства для проведения паровзрывной обработки целлюлозосодержащего сырья с последующим кислотным гидролизом и может быть использовано в целлюлозно-бумажной и химической промышленности. Установка для непрерывного получения порошковой целлюлозы включает последовательно узел загрузки и подачи древесного сырья, реактор для парового предгидролиза древесного сырья с системой транспортировки, систему подачи и отвода пара, реактор для кислотного гидролиза целлюлозного волокна с системой подачи и отвода кислоты, выполненной в виде форсунок, узел выгрузки порошковой целлюлозы. Между реактором для парового предгидролиза древесного сырья и реактором для кислотного гидролиза целлюлозного волокна установка дополнительно оснащена камерой для паровзрывной обработки лигноцеллюлозного сырья, которая соединена посредством гидравлического клапана с резервуаром для щелочной обработки лигноцеллюлозного волокна. Нижняя часть резервуара для щелочной обработки сообщена с устройством для промывки целлюлозного волокна посредством гибкого шнекового транспортера, а нижняя часть устройства для промывки целлюлозного волокна посредством гибкого шнекового транспортера соединена с реактором для кислотного гидролиза целлюлозного волокна. Узел загрузки и подачи древесного сырья выполнен в виде двух каналов с поршнями, расположенными под острым углом друг к другу. Реактор для парового предгидролиза древесного сырья расположен вертикально. Система транспортировки древесного сырья выполнена в виде направляющего винтового канала. Система подачи и отвода пара выполнена в виде коаксиальной перфорированной трубы. Реактор для кислотного гидролиза целлюлозного волокна расположен горизонтально, причем форсунки системы подачи и отвода кислоты реактора распределены по всей его длине. Узел выгрузки порошковой целлюлозы оснащен системой промывки. Технический эффект: достижение герметизации установки при непрерывной подаче древесного сырья, снижение расхода реагентов на процесс получения порошковой целлюлозы из древесных отходов с получением целевого продукта со степенью кристалличности 0,75-0,85 и дисперсностью 1,1-1,5 м2/г. 1 ил.

Установка для непрерывного получения порошковой целлюлозы, включающая последовательно узел загрузки и подачи древесного сырья, реактор для парового предгидролиза древесного сырья с системой транспортировки, систему подачи и отвода пара, реактор для кислотного гидролиза целлюлозного волокна с системой подачи и отвода кислоты, выполненной в виде форсунок, узел выгрузки порошковой целлюлозы, отличающаяся тем, что между реактором для парового предгидролиза древесного сырья и реактором для кислотного гидролиза целлюлозного волокна установка дополнительно оснащена камерой для паровзрывной обработки лигноцеллюлозного сырья, которая соединена посредством гидравлического клапана с резервуаром для щелочной обработки лигноцеллюлозного волокна, нижняя часть которого сообщена с устройством для промывки целлюлозного волокна посредством гибкого шнекового транспортера, а нижняя часть устройства для промывки целлюлозного волокна посредством гибкого шнекового транспортера соединена с реактором для кислотного гидролиза целлюлозного волокна, при этом узел загрузки и подачи древесного сырья выполнен в виде двух каналов с поршнями, расположенными под острым углом друг к другу, реактор для парового предгидролиза древесного сырья расположен вертикально, система транспортировки древесного сырья выполнена в виде направляющего винтового канала, система подачи и отвода пара выполнена в виде коаксиальной перфорированной трубы, реактор для кислотного гидролиза целлюлозного волокна расположен горизонтально, причем форсунки системы подачи и отвода кислоты реактора распределены по всей его длине, а узел выгрузки порошковой целлюлозы оснащен системой промывки.

| CN 101343292 A, 14.01.2009 | |||

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МИКРОКРИСТАЛЛИЧЕСКОГО ПОРОШКА ИЗ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО СЫРЬЯ | 1991 |

|

RU2032010C1 |

| US 0004384920 A1, 24.05.1983.. | |||

Авторы

Даты

2016-07-27—Публикация

2015-03-24—Подача