Изобретение относится к молочной промышленности и может быть использовано при производстве творога.

Цель изобретения - увеличение выхода продукта, улучшение пищевой ценности и органолептических покагз елей

Способ осуществляют следующим образом.

Обезжиренное молоко пастеризуют при 75-78°С с выдержкой 15-20 с, охлаждают до 48-55 С и н.тправляюг на ультрафильтрацию. Проведение тег1ловой обработки ис- ходного сырья необходимо с целью улучшения санитарно-гигиенических показателей обезжиренного м - тска. направляемого на ультрафильтрацшо, а также для предотвраи эния развил,- ;, споровой микро- флооы, инактивации с| Ьрмент-в сырого молока (липолитических. протэолитических), что является причиной появления горького вкуса продукта.

Температура улырафильтрацип 8- 55 С является оптимальной дпя оОес.пеЧ ;- ния высокой проницаемости мепбраи и селективности по белку. Ультрафильтрг.цию проводят до содержания сухих веществ в концентрате 12-187о. Дальнейшее попыше- ние сухих веществ (более 18%).в связи со значительным накоплением кальция приво- дит к получению готового продукта с заметным горьким привкусом.

Полученный концеитргзт пастеризую; при 78-85 С с выдержкой 15-20 с, ч го обеспечивает бактериальную чистоту. Указанные режимы термообработки обеспечивают осаждение сывороточных белкон на мицеллы казеина, за счет чего доля сыворотсчшгх белков в продукте повышается на 5-B7i. По содержанию незаменимых аминокислот (лизина, триптофана, метионина. треонина и цистина) сывороточные белки япляются наиболее биологически ценной частые белков молока. Кроме того, они обладают олж1о

О

,ш

ными биологическими функциями: иммуноглобулины являются носителями пассивного иммунитета, лактоферрин и лизоцим (белок-фермент) проявляют антибактериальные свойства и т.д. Таким обра- зом пищевая и fиологическап ценность продукта увеличиваегся.

При повышении температуры пастеризации УФ-концентрата до увеличиваются прочностные показатели сгустка, наблюдается тенденция к снижению тиксот- ропных свойств структуры, при этом повыша- водоудерживающая способность белкового сгустка и затрудняется его сине- резис. Предельное напряжение сдвига, ха- рактеризу ющее степень развития пространсгиенной структуры, увеличивается в 3,5 раза. Вязкость сгустков также увеличиваегся. Творожный сгусток, полученный из такого концентрата, медленно обез- воживается и в готовом продукте не достигается стандартный состав по массовой доле влаги и жира.

Пастеризованный концентрат охлаждают до 26-32°С, при тщательном перемеши- вании вносят закваску чистых культур молочнокислых стрептококков в количестве 1-10% от массы концен1рата, целесообразно также добавить 1 %-ный раствор (йоднып или приготовленный на сыворотке) фермен- та (сычужного порошка, пепсина ферментного препарата ) из расчета 0,7-1,0 г фермента активностью 100000 ед. на 1000 кг кон ентрата и CKpfauiiipain г до достижения кислотности сгусткг ;20-1 0 Т в течение 8-10 ч.

Применение фермента позволяет по лучить сгусток с умеренной кислотность о (не выше 160°Т). сокращает продолжитс-.ь- ность процесса сквашивания концентрата на 1-2 ч и способс гвуег получению продукта с хорошим вкусом и консистенцией.

Творожный сгусток подогревают до 35- 45°С с пыдержкой мин и обезвоживают до содержания сухих веществ 20-257 При температуре подогрева сгустка более 45°С теряется значительное количество жидкости, в готовом продукте появляегся сухая крупка и резинистость во вкусе. При температуре ниже 35°С не обеспечи- вается достаточное отделение сыворотки от сгустка.

При выработке творога с различным содержанием жира проводят нормализацию сливками концентрата перед пастериза- цией или обезжиренного творожного сгустка с целью получения готового продукта с заданным содержанием жира.

При нормализации сливками обезвоженного творожного сгустка массовая доля

жира в сливках должна быть не менее 40%, что необходимо для получения готового продукта стандартного не только по жиру, но и по влаге с заданными реологическими свойствами.

При кислотности сгустка ниже 120°Т еще недостаточно сформирована структура сгустка, т.е. он еще не готов к дальнейшей обработке. Не накоплено достаточно арома- тообразующих веществ, придающих продукту выраженный кисломолочный вкус. С другой стороны, при кислотности 160°Т начинается процесс гидролиза белка под воздействием молочной кислоты, ухудшаются синеретические свойства сгустка, возрастают потери белка с сывороткой, продукт имеет излшине кислый вкус.

В процессе обезвоживания до 20-25% сухих веществ формируется готовый продукт и отделяется 50-60% сыворотки. При этом выводятся соединения кальция, придающие горький вкус продукту, выработанному с использооанием ультрафильтрации. Значительно снижаются также потери белков с сывороткой, а выход творога на единицу сырья повышается на 10-20%.

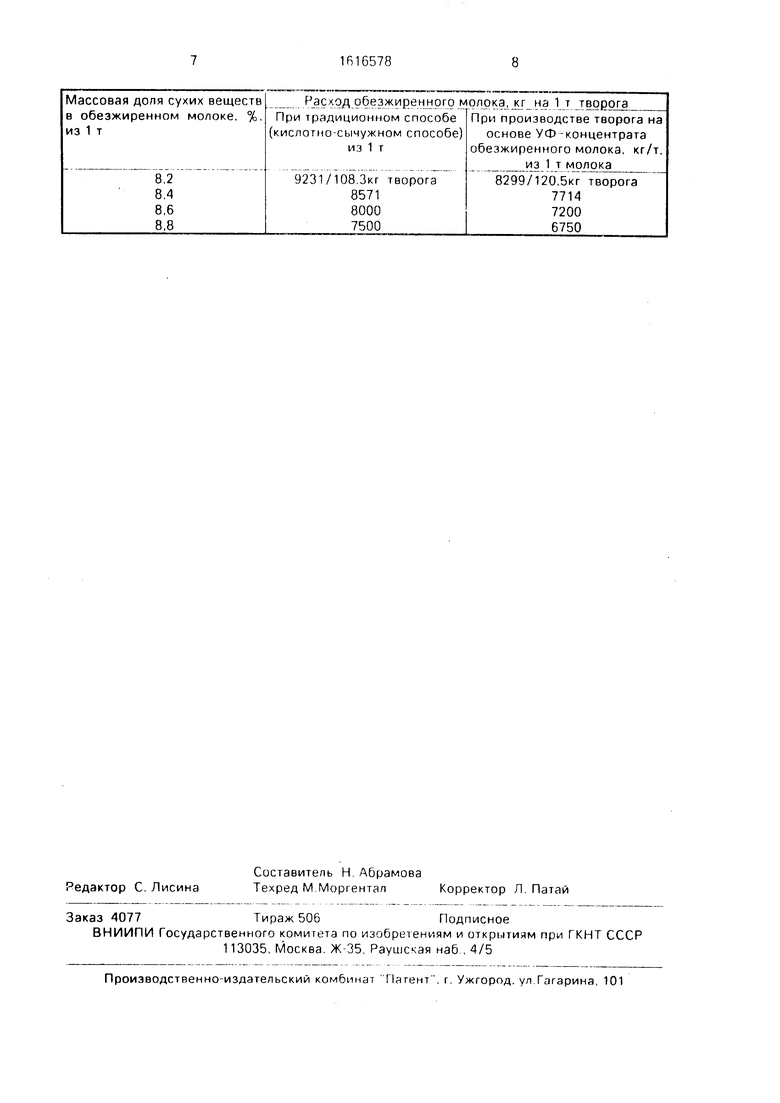

Сравнительные AaiiHbie о расходе сырья в зависимости от содержания сухих веществ (три традиционног/ способе производства гиорога и предпагаемом способе приведены в таблице.

П р и м е р 1 (получение нежирного тоорога). 8000 кг обезжиренного молока с jct.-овой долей СУХИХ ве1цеств 8% пастери- : vH с: ;, (/:о|1жкой 25 с, охлаждают Д(, 1 Г, и иапривля от на ультрафильтрацию. / .. ь-; аФильтраццю педутдо получения концешрата с содержанием сухих веществ 12% Выход концентрата составляет 3150 кг, фильтрата 4850 кг. Концентрат пастеризуют при с выдержкой 20 с, охлаждают до 26 С, вносят 31,5 кг закваски чистых культур молочнокислых стреп- токскков и 220 мл водного раствора сычужного фермента (из расчета 0,7 г на 1 - V. cKua .j ь: -,- до достижения кислот- носп; сгустка , Готовый сгусток подогревают до ii обезвоживают до содержания сухих веществ 20%. Количество полученного нежирного творога составляет 945 кг, СЫВОРОТКИ 2205 кг (70% от массы концентрата). Затраты обезжиренного молока в пересчете на 1 т готового продукта состаеляют 8467 кг, при производстве нежирного творога традиционным способом они составляют 9600 кг, т.е. выход творога увеличен на 13%. Творог имеет чистый кисломолочный вкус, мягкую консистенцию, содержание влаги 80%, кислотности 230°Т.

П р и м е р 2 (получение творога 9% жирности). 5500 кг обезжиренного молока с массовой долей сухих веществ 8,5% пастеризуют при 78°С в течение 20 с. охлаждают до 55°С, направляют на ультрафильт- рацию и получают 1353 кг концентрата с 18% сухих веществ. Концентрат пастеризуют при 82°С в течение 20 с, охлаждают до 32°С, вносят 67,7 кг закваски и 135 мл раствора говяжьего пепсина, приготовленного на сыворотке (из расчета 1,0 г на 1 т) и сквашивают до достижения кислотности 160°Т. Подогревают др 35°С и обезвоживают сгусток до содержания сухих веществ 25%. Масса полученного концентрата 1353 кг, обезвоженного творожного сгустка 675 кг, сыворотки 678 кг (50% от массы концентрата). Творожный сгусток нормализуют сливками 40% жирности (197.4 кг) до получения творога 9% жирности, Масса гото- вого продукта составляет 877,4 кг. Продукт имеет чистый кисломолочный вкус, мягкую рассыпчатую консистенцию, 74,3% влаги, кислотность 210°Т.

П р и м е р 3 (получение творога 5% жирности). 200 кг обезжиренного молока с (Массовой долей сухих веществ 8,3% пастеризуют при 78°С в течение 15 с, охлаждают до 50°С. направляют на ультрафильтрацию для получения концентрата с массо- вой долей сухих веществ 15% (664 кг), Полученный концентрат нормализуют слив- KaMti 45%-ной жирности до массовой доли жира 3,25%, пастеризуют при 85°С в течение 25 с, охлаждают до , заквашивают и сквашивают до достижения кислотности 130°Т. Полученный сгусток подогревают до 40°С, обезвоживают до массовой доли влаги 75%, охлаждают и расфасовывают. Масса нормализованного концентрата 715.7 кг, масса отделившейся сыворотки 250.5 кг, выход готового продукта 465,2 кг. Продукт имеет чистый кисломолочный вкус, массовую долю жира 5%, влзги 75% кислотность 230°Т.

П р и м е р 4. Получение нежирного творога. 3000 кг обезжиренного молока с массовой долей сухих веществ 8,5% пастеризуют при 78°С с выдержкой 15 с, охлаждают до 50°С и направляют на ультра- фильтрацию. Выход концентрата с массовой долей сухих веществ 14% составляет

1160 кг. Концентрат пастеризуют при 85°С без выдержки, охлаждают до 30°С, вносят 50 кг закваски и сквашивают до достижения кислотности 130°Т. Сгусток разрезают, подогревают до 40°С и обезвоживают до содержания сухих веществ 22%. Количество полученного нежирного творога 410 кг.

П р и м е р 5. Получение творога 5% жирности. 4000 кг обезжиренного молока с массовой долей сухих веществ 8.3% пастеризуют при 76°С с выдержкой 20 с, охлаждают до 50°С и направляют на ультрафильтрацию. Выход концентрата с массовой долей сухих веществ 13% составляет 1526 кг.

Концентрат пастеризуют при 80°С с выдержкой 15 с, охлаждают до 32 С. вносят 50 кг закваски. 150 мл раствора пепсина п сквашивают до получ эния плотного сгустка кислотностью 120°Т. Полученный сгусток обезвоживают до массовой доли сухих веществ 22%. Затем полученный нежирный творог (500 кг) нормализуют сливками с массовой долей жира 50% до получения творога 5% жирности. Количество готового продукта 555.6 кг. вкус чистый, кисломолочный, консистенция мажущаяся.

Формула изобретения

1.Способ производства творога, предусматривающий пастеризацию исходного сырья, охлаждение до температуры заквашивания, заквашивание, сквашивание, обезвоживание и охлаждение полученного сгустка, отличающийся тем, что, с целью увеличения выхода продукта, улучшения пищевой ценности и органолептических показателей, в качестве исходного сырья используют концентрат обезжиренного молока с содержанием сухих веществ 12-.8%, пастеризацию исходного сырья ведут при 75-85°С, а сквашивание осуществляют до кислотности сгустка 120-160°Т, причем перед охлаждением сгусток обезвоживают до содержания сухих веществ 20-25%.

2.Способ по п. 1, о т л и ч а ю щ и и с я тем, что после заквашивания вносят раствор фермента активностью 100000 ед, из расчета 0,7-1,0 г на 1000 кг концентрата.

3.Способ поп. 1, о т л и ч а ю щ и и с я тем, что после обезвоживания сгусток подогревают до 35-45°С.

Массовая доля сухих веществ в обезжиренном молоке, %, из 1 т

Расход обезжиренного молока, 1т творога

При традиционном способе (кислотно-сычужном способе)

При производстве творога

основе УФ-концентрата

из 1 т

При производстве творога на

основе УФ-концентрата

обезжиренного молока, кг/т,

из 1 т молока

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения творога | 1987 |

|

SU1549519A1 |

| СПОСОБ ПРОИЗВОДСТВА ТВОРОГА | 2012 |

|

RU2518336C2 |

| Способ производства творога | 1987 |

|

SU1465004A1 |

| Способ производства творога | 1984 |

|

SU1329744A1 |

| Способ приготовления кисломолочного напитка | 1991 |

|

SU1789173A1 |

| Способ производства творога | 1988 |

|

SU1634226A1 |

| Способ получения кисломолочного десерта с порошком пантов марала | 2022 |

|

RU2781989C1 |

| "Консорциум молочнокислых культур LастовасILLUS асIDорнILUS и SтRертососсUS тнеRморнILUS, используемый для приготовления кисломолочного продукта, и способ приготовления кисломолочного продукта "Русский йогурт" | 1992 |

|

SU1830079A3 |

| МОЛОЧНЫЙ ПРОДУКТ | 1996 |

|

RU2100935C1 |

| Способ производства ультрафильтрационного биотворога | 2017 |

|

RU2677128C2 |

Изобретение относится к молочной промышленности и может быть использовано при производстве творога. Целью изобретения является увеличение выхода продукта, улучшение пищевой ценности и органолептических показателей. Для получения творога в качестве исходного сырья используют обезжиренное молоко, ультрафильтрацию которого ведут до 12-18 % сухих веществ с получением молочно-белкового концентрата, термообработку белкового концентрата осуществляют при 78-85°С и сквашивают до кислотности 120-160°Т, а перед охлаждением сгусток обезвоживают до 20-25% сухих веществ. 2 з.п. ф-лы, 1 табл.

9231/108.Зкг 8571 8000 7500

8299/120,5кг творога 7714 7200 6750

| Способ производства кисломолочного белкового продукта | 1986 |

|

SU1450805A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1990-12-30—Публикация

1987-12-25—Подача