Изобретение относится к электротехнике, в частности к способам пропитки обмоток электрических машин.

Известен способ трехтактной струйно-капельной пропитки обмоток электрических машин [1].

Способ заключается в том, что магнитные сердечники статоров с обмотками размещают во вращающиеся гнезда, расположенные на многопозиционном поворотном столе. Обмотки разогревают электрическим током до температуры пропитки, порядка 100-110°С. На лобовые части разогретых обмоток подают в виде капель или струи пропиточный компаунд, который под действием капиллярных сил проникает в межвитковые и прикорпусные полости обмоток. Для равномерного распределения пропиточного состава по полостям обмоток, угол наклона вращающихся обмоток от такта к такту изменяют. После пропитки обмотки подвергают сушке (компаундированию).

Недостатком аналога является низкое качество обмоток, что связано с относительно низким процентом скрытия дефектов пропиточным составом дефектов витковой, корпусной и межфазной изоляции, с низкими коэффициентами пропитки, обусловленным интенсивным вытеканием компаунда из обмотки в процессе окончательной сушки. Кроме того, теплоотвод из обмотки в магнитный сердечник и в окружающую среду в процессе эксплуатации электрической машины затруднен, что связано с низкой теплопроводностью используемых на практике компаундов. Плохой теплоотвод из обмотки в значительной мере повышает вероятность отказа обмоток, приводит к ускоренному старению изоляции, к снижению срока службы обмоток и к снижению других качественных показателей обмоток.

Наиболее близким к заявляемому является способ трехтактной струйно-капельной пропитки обмоток электрических машин [2].

Способ-прототип заключается в том, что на внутреннюю и внешнюю поверхности лобовой части обмотки подают струю пропиточного состава В процессе пропитки изменяют угол наклона обмотки к горизонту от такта к такту, до 0 град, добиваясь равномерного распределения пропиточного состава по обмотке.. На первом такте электростатически заряжают струю пропиточного состава и нагревают обмотку пропусканием через нее электрического тока. На втором такте используют пропиточный состав, содержащий 25÷30 мас. % магнитно-мягких мелкодисперсных частиц, и струю пропиточного состава электростатически заряжают зарядом, противоположным заряду струи на первом такте. На третьем такте используют пропиточный состав, содержащий 50-55 мас. % магнитно-мягких мелкодисперсных частиц, перемещают струю пропиточного состава перпендикулярно поверхностям лобовых частей обмотки, разогревая обмотку пропусканием через нее электрическим током.

Способ-прототип в значительной мере устраняет указанные выше недостатки.

Однако теплопроводность пропиточного состава остается по-прежнему невысокой, что приводит к относительно высокому радиальному тепловому сопротивлению обмотки, что затрудняет из нее теплоотвод в магнитный сердечник и окружающую среду.

Недостатком прототипа является также то, что на втором этапе пропитки греющий ток от обмотки отключают, а затем на третьем этапе - вновь подключают. Это приводит к усложнению процесса пропитки и к ухудшению ее качества, так как на втором этапе, из-за прекращения токового разогрева, обмотка резко остужается, что приводит к возрастанию вязкости попавшего на обмотку компаунда, что, в свою очередь, ухудшает проникновение упомянутого состава в полости обмотки.

Техническая задача, на которую направлено изобретение, состоит в снижении теплового радиального сопротивления обмотки за счет повышении теплопроводности пропиточного состава.

Решение указанной технической задачи, состоит в том, что в способе трехтактной струйно-капельной пропитки обмоток электрических машин, при котором обмотку разогревают пропусканием через нее тока, вращают вокруг своей оси, подают на внутреннюю и внешнюю поверхности лобовой части обмотки струю пропиточного состава, изменяют на каждом такте угол наклона оси обмотки к горизонту и заряжают электростатически зарядами, противоположными по знаку, струю пропиточного состава первом и втором тактах, при этом на втором такте пропитку осуществляют смесью компаунда с 20÷25 мас. % нанотрубок из нитрида бора, а на третьем такте в указанную смесь добавляют 10÷15 мас. % магнитно-мягких мелкодисперсных частиц.

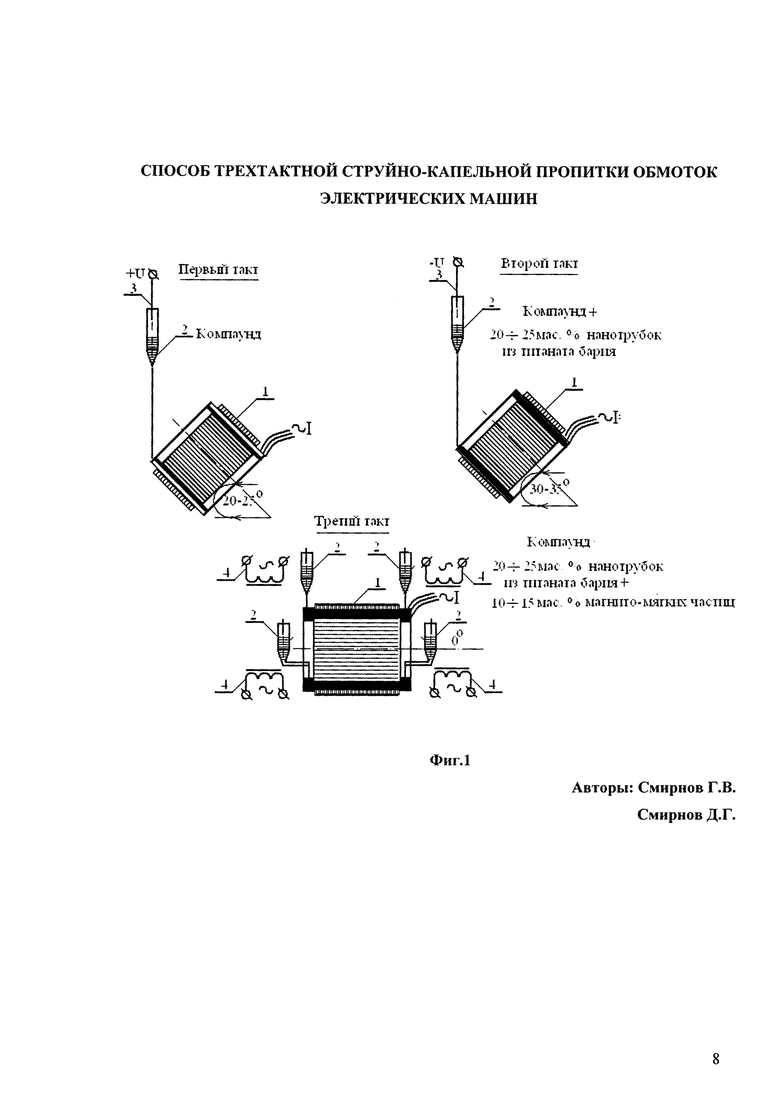

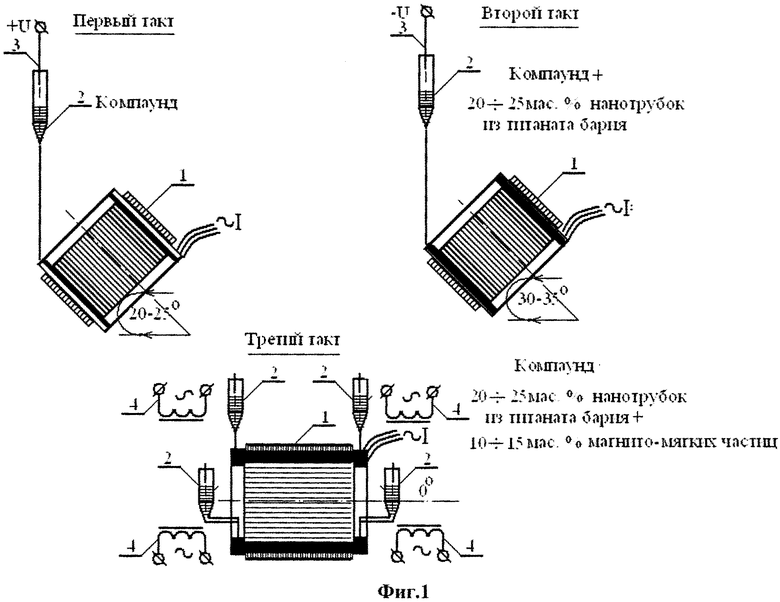

На фиг. 1 представлена схема осуществления способа трехтактной струйно-капельной пропитки обмоток электрических машин; на фиг. 2 - схема технологического процесса пропитки и сушки обмоток электрических машин.

На фиг. 1 обозначены: 1 - статор двигателя; 2 - бак с пропиточной смесью; 3 - электрод; 4 - электромагнит.

Сущность предлагаемого способа заключается в том, что через обмотку электродвигателя пропускают электрический ток, разогревают ее до 80-100°С, устанавливают угол наклона обмотки к горизонту в диапазоне 20-25°, заряжают струю пропиточного состава электростатическим зарядом и поливают им лобовые части обмотки (фиг. 1, первый такт).

Электростатическое заряжание струи пропиточного состава на первом такте обеспечивает эффективное скрытие дефектов в витковой и корпусной изоляции обмоток, так как при движении пропиточного состава по полостям обмотки, со стороны частиц витковой и корпусной изоляции на частицы пропиточного состава дополнительно воздействуют силы электростатического взаимодействия, втягивающие пропиточный состав в дефекты обмоток, что приводит к повышению качества обмоток.

На втором такте пропитки, устанавливают угол наклона обмотки к горизонту в диапазоне 30-35°, в пропиточный состав добавляют 20-25 мас. % нанотрубок из титаната бария, заряжают его электростатическим зарядом, противоположным заряду на первом такте и поливают им лобовые части обмоток электродвигателя.

Введение нанотрубок из титаната бария в пропиточный состав на втором такте, и зарядка пропиточного состава зарядом, противоположным по отношению к заряду состава на первом такте, приводят к повышению теплопроводности состава, высокому заполнению пор и капилляров обмотки пропиточным составом, который втягивается внутрь обмотки электростатическими силами, действующими на него со стороны частиц пропиточного состава, проникающего в обмотку на первом такте.

Выбор белых нанотрубок из нитрида бора в качестве наполнителя обусловлен тем, что указанный материал обладает уникальными свойствами. С одной стороны, он является диэлектриком с объемным сопротивлением порядка (1015÷1016) Ом×м, так как ширина запрещенной зоны у этого материала составляет около 6 эВ. С другой стороны, он обладает рекордно высокой теплопроводностью, на 4 порядка превышающую теплопроводность материала корпусной изоляции и составляет величину λ=3000 Вт/м×К [3, 4].

Выбор диапазона концентраций нанотрубок из нитрида бора 20-25 мас. % обусловлен следующими соображениями. Чем больше концентрация в пропиточной смеси нанотрубок из нитрида бора, те выше ее теплопроводность, но при повышении концентрации нанотрубок из нитрида бора за 25 мас. %, резко возрастает вязкость смеси, что затрудняет пропитку. Экспериментально установлено, что оптимальная концентрация нанотрубок из нитрида бора лежит в диапазоне 20-25 мас. %.

Производимые на втором этапе пропитки процедуры приводят к заметному снижению перегрева обмотки при эксплуатации, что повышает качество обмоток.

На третьем такте устанавливают угол наклона обмотки относительно горизонта равным нулю, в пропиточный состав, используемый на втором такте пропитки, добавляют 10÷15 мас. % магнитно-мягких мелкодисперсных частиц и перемещают струю пропиточного состава перпендикулярно наружной и внутренней поверхностям лобовых частей обмотки. Выбор диапазона магнитно-мягких мелкодисперсных частиц обусловлен следующими соображениями. При концентрациях магнитно-мягких мелкодисперсных частиц меньше 10 мас. % не происходит полного «запирания» пропиточного состава, проникшего в обмотку на первых двух тактах, и он в процессе окончательной сушки обмоток продолжает вытекать из обмотки, ухудшая ее качество.

При концентрациях магнитно-мягких мелкодисперсных частиц больше 15 мас. % происходит ухудшение технологических свойств пропиточной смеси, связанное с повышением жесткости состава и снижением его эластичности.

Протекание тока, создающего вокруг обмотки электромагнитное поле, на третьем такте, увеличение концентрации магнитно-мягких частиц в пропиточном составе и перемещение струи пропиточного состава перпендикулярно наружной и внутренней поверхностям лобовых частей обмотки приводит к удержанию пропиточного состава в пазовых и лобовых частях обмотки и созданию равномерного покрытия на лобовых частях обмотки.

Пример. Предлагаемый способ трехтактной струйно-капельной пропитки обмоток электродвигателя выполняли на модернизированной пропиточно-сушильной установке роторного типа УПС-1.

Модернизация установки заключалась в следующем. В положении 4 в резервуар 2 вводили электрод 3 для заряда пропиточного состава. В положении 5 устанавливали отдельный резервуар для пропиточной смеси и в него вводили электрод 3. В положении 6 устанавливали резервуар 2 для пропиточной смеси и электромагниты 4 для управления перемещения струи пропиточного состава.

Пропитку обмоток электродвигателей проводили в следующей последовательности.

В положениях 1-3 подогревали обмотки 5 электродвигателей путем пропускания через них электрического тока, в положении 4 статор двигателя устанавливали под углом 25° к горизонту, его температура достигала 100°С, обмотки двигателя поливали пропиточным составом КП-34, заряженным положительным электростатическим зарядом. (Угол наклона статора двигателя к горизонту, выбран из условия полного протекания пропиточной смеси через капилляры обмоток статора за время нахождения в положении 4.) Температура обмотки была выбрана из условий максимально допустимого разогрева статора с учетом процессов желатинизации пропиточной смеси. В положении 5 двигатель устанавливали под углом 35° к горизонту, обмотку двигателя поливали пропиточным составом, содержащим 22 мас. % нанотрубок из нитрида бора и 78 мас. % пропиточного компаунда КП-34. Струю заряжали отрицательным потенциалом.

В положении 6 двигатель устанавливали горизонтально к обмотке и поливали пропиточным составом, содержащим дополнительно, по сравнению с пропиткой на втором такте, 12,5 мас. % мелкодисперсного порошка никель-цинкового феррита марки М400НН и КП-34 - остальное. В положениях 7-16, когда двигатель находился в горизонтальном положении, производили токовую сушку. В положениях 17 и 18 выполняли загрузочно-разгрузочные операции. Во всех положениях, за исключением 1-3, 17 и 18, двигатели находились в непрерывном вращении вокруг своей оси.

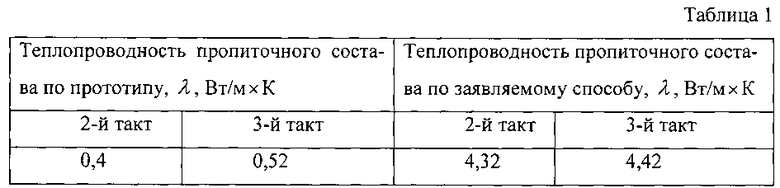

Для сравнения теплопроводности пропиточного состава, используемого для пропитки обмоток на втором и третьем такте в прототипе, с теплопроводностью пропиточного состава, используемого для пропитки на втором и третьем такте, проводили исследование теплопроводности на изготовленных 8 образцах. Результаты исследований приведены в табл. 1.

Исследования теплопроводности образцов пропиточного состава с различным содержанием наполнителей проводили на приборе LFA447 при температуре 25°С. Экспериментально определяемой характеристикой тепловых свойств образцов являлась их температуропроводность, используя которую определяли их теплопроводность. Измерение температуропроводности было основано на методе вспышки. Данный метод удовлетворял требованиям ГОСТ 8.140.-82 и ГОСТ 8.141-75.

В исходном состоянии компаунд КП-34 имел теплопроводность λ=0,28 Вт/м×К.

Как следует из таблицы 1 в прототипе увеличить теплопроводность, путем добавления в него от 30 до 55 масс. % мелкодисперсного порошка никель-цинкового феррита марки М400НН, удалось только в 1,4-1, 9 раз, тогда как в заявляемом способе уже в 15-15,8 раз.

Проведенная описанным способом пропитка обмоток электродвигателей позволила, как показали предварительные эксперименты, снизить в среднем температуру перегрева обмотки по сравнению с прототипом более чем в 2 раза, что способствовало значительному улучшению качества обмоток.

Список используемой литературы

1. Берштейн Л.М. Изоляция электрических машин общего назначения. М.: Энергоиз-дат, 1981, с. 313-314.

2. А.С. 105970 Способ трехтактной струйно-капельной пропитки обмоток электрических машин // Г.В. Смирнов, С.Ш. Щерб, А.Ю. Гладырев // - Опубл. 15.01.92. Бюл. №2 (Прототип).

3). http://postnauka.ru/faq/39530.

4). http://scientific.ru/journal/news/n291101b.html.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ трехтактной струйно-капельной пропитки обмоток электрических машин | 1989 |

|

SU1705970A1 |

| СПОСОБ КАПСУЛИРОВАНИЯ ОБМОТОК ЭЛЕКТРОДВИГАТЕЛЕЙ | 2015 |

|

RU2597893C1 |

| СПОСОБ ПРОПИТКИ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2012 |

|

RU2510564C1 |

| СПОСОБ СТРУЙНО-КАПЕЛЬНОЙ ПРОПИТКИ ОБМОТОК ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2510563C1 |

| Способ изготовления обмотанных магнитопроводов | 1984 |

|

SU1246257A1 |

| СПОСОБ СТРУЙНОЙ ПРОПИТКИ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2012 |

|

RU2516243C1 |

| СПОСОБ ПРОПИТКИ ОБМОТОК ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2467452C1 |

| Способ струйно-капельной пропитки обмоток электротехнических изделий | 1983 |

|

SU1150704A1 |

| СПОСОБ ИЗОЛИРОВКИ ПАЗОВ МАГНИТНЫХ СЕРДЕЧНИКОВ ЯКОРЕЙ ЭЛЕКТРОДВИГАТЕЛЕЙ | 2015 |

|

RU2593825C1 |

| СПОСОБ ИЗОЛИРОВКИ ПАЗОВ МАГНИТНЫХ СЕРДЕЧНИКОВ ЯКОРЕЙ ЭЛЕКТРОДВИГАТЕЛЕЙ | 2015 |

|

RU2597891C1 |

Изобретение относится к электротехнике, в частности к способам пропитки обмоток электрических машин. В способе трехтактной струйно-капельной пропитки обмоток электрических машин обмотку разогревают пропусканием через нее тока, вращают вокруг своей оси, на внутреннюю и внешнюю поверхности лобовой части обмотки подают струю пропиточного состава, изменяют на каждом такте угол наклона оси обмотки к горизонту, на первом и втором тактах струю пропиточного состава электростатически заряжают зарядами противоположными по знаку, дополнительно на втором такте пропитку осуществляют смесью компаунда с 20÷25 мас. % нанотрубок из нитрида бора, а на третьем такте в указанную смесь, добавляют 10÷15 мас. % магнитно-мягких мелкодисперсных частиц. Техническим результатом является увеличение радиальной теплопроводности обмоток путем добавления в пропиточный компаунд нанотрубок из нитрида бора и снижение в среднем температуры перегрева обмотки, что способствовало значительному улучшению качества обмоток. 2 ил., 1 табл.

Способ трехтактной струйно-капельной пропитки обмоток электрических машин, при котором обмотку разогревают пропусканием через нее тока, вращают вокруг своей оси, на внутреннюю и внешнюю поверхности лобовой части обмотки подают струю пропиточного состава, изменяют на каждом такте угол наклона оси обмотки к горизонту и заряжают электростатически зарядами, противоположными по знаку, струю пропиточного состава на первом и втором тактах, отличающийся тем, что на втором такте пропитку осуществляют смесью компаунда с 20÷25 мас. % нанотрубок из нитрида бора, а на третьем такте в указанную смесь добавляют 10÷15 мас. % магнитно-мягких мелкодисперсных частиц.

| СПОСОБ СТРУЙНОЙ ПРОПИТКИ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2012 |

|

RU2516243C1 |

| Способ трехтактной струйно-капельной пропитки обмоток электрических машин | 1989 |

|

SU1705970A1 |

| 0 |

|

SU152468A1 | |

| СПОСОБ ПРОПИТКИ ОБМОТОК ЭЛЕКТРОДВИГАТЕЛЯ ГЛУБИННОГО НАСОСА И НАВЕСНОЕ ПРИСПОСОБЛЕНИЕ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2008 |

|

RU2375805C1 |

| DE 1919642 A1, 05.11.1970 | |||

| СПОСОБ ПОСЕВА НА СКЛОНАХ | 2003 |

|

RU2251239C2 |

| Способ изготовления огнеупорных изделий | 1991 |

|

SU1809825A3 |

Авторы

Даты

2016-08-10—Публикация

2015-06-23—Подача