Изобретение относится к электромашиностроению и может быть использовано при изготовлении обмоток статоров электрических машин, трансформаторов, дросселей.

Известен способ пропитки обмоток электротехнических изделий, при котором обмотку и пропиточный состав разогревают до температуры пропитки, погружают одну из лобовых частей обмотки в пропиточный состав, и после появления пропиточного состава на другой лобовой части обмотки, упомянутую обмотку извлекают из состава, поворачивают ее на 180° вокруг вертикальной оси и сушат ее в этом положении [1].

Недостатком указанного способа является низкое качество пропитки, что связано с тем, что капилляры в обмотке имеют разные диаметры, поэтому скорость проникновения в них пропиточного состава за счет капиллярных сил различна. Высота, на которую поднимается в каждом капилляре пропиточный состав, по той же причине, также различна. Поэтому межвитковые полости обмотки пропитываются неравномерно. Общий коэффициент пропитки Кпр низок и не превышает величины 0,15. Низкий коэффициент пропитки не позволяет достаточно эффективно устранить дефекты в витковой изоляции, что снижает надежность электрических машин. Кроме того, процесс поднятия пропиточного состава происходит медленно, так как на пропиточный состав действуют две противоположно направленные силы: гравитационная, направленная вниз, и капиллярная, направленная вверх. Так как капиллярная сила относительно мала, то и процесс пропитки происходит медленно, что снижает производительность процесса пропитки.

Наиболее близким к заявляемому способу является способ пропитки обмоток электротехнических изделий, описанный в работе [2]. Сущность способа-прототипа заключается в том, что обмотку и пропиточный состав разогревают до температуры пропитки, погружают одну из лобовых частей обмотки в пропиточный состав и после появления пропиточного состава на другой лобовой части обмотки извлекают обмотку из состава, поворачивают ее на 180° вокруг ее вертикальной оси и сушат ее в этом положении. Отличительной особенностью способа-прототипа является то, что погруженную в пропиточный состав лобовую часть обмотки устанавливают на токопроводящий элемент, а к непогруженной лобовой части обмотки подсоединяют электрод и создают между электродом и токопроводящим элементом разность потенциалов.

Способ-прототип лишь частично устраняет недостатки указанного выше способа-аналога, за счет того, что к капиллярной силе добавляется электрическая сила. Эта сила возникает за счет того, что под действием разности потенциалов между токопроводящим элементом, на который установлена погруженная лобовая часть обмотки, и электродом, установленным на непогруженную часть обмотки, на частички пропиточного состава начинает оказывать влияние электрическое поле, созданное этой разностью потенциалов. Частички пропиточного состава поляризуются и приобретают электростатический заряд. Приобретенный частичками электростатический заряд начинает взаимодействовать с электрическим полем, созданным разностью потенциалов. За счет этого возникает тянущая электрическая сила, направленная от погруженной лобовой части к непогруженной лобовой части. Эта сила складывается с капиллярными силами, действующими в обмотке, за счет чего процесс перемещения пропиточного состава по обмотке к непогруженной лобовой части ускоряется. Это приводит к значительному повышению производительности пропитки, более полному заполнению пропиточным составом пор и капилляров обмотки, что повышает ее качество.

Однако в способе-прототипе остаются по-прежнему те же недостатки, что и в способе-аналоге, только эти недостатки несколько уменьшены. Коэффициент пропитки обмотки Кпр, достигнутый по способу-прототипу, не превышает величины 0,24, это свидетельствует о том, что 76% полостей обмотки не заполнены пропиточным составом. Процесс пропитки по способу-прототипу по-прежнему остается длительным и трудоемким.

Кроме того, для реализации способа-прототипа требуется прикладывать между электропроводящим элементом, на котором установлена погруженная часть обмотки и электродом, установленным на непогруженную часть обмотки, высокое напряжение, что требует особых мер по технике безопасности. Еще одним недостатком способа-прототипа является то, что в способе отсутствует объективный контроль момента окончания пропитки, так как о моменте окончания процесса пропитки в указанном способе судят визуально по появлению пропиточного состава на непогруженной в пропиточный состав лобовой части обмотки. Момент появления пропиточного состава на непогруженной в пропиточный состав лобовой части обмотки зависит от множества факторов: от распределения витков в пазу, от разброса диаметров межвитковых капилляров, от температуры и вязкости пропиточного состава и других факторов. Поэтому такой контроль в способе-прототипе приводит к тому, что в разных экземплярах однотипных изделий степень заполненности полостей обмотки пропиточным составам может существенно различаться. Это приводит к большому разбросу коэффициентов пропитки, и, как следствие этого, к нестабильности качества пропитываемых обмоток.

Цель изобретения - упрощение способа, увеличение проникающей способности пропиточного состава вглубь обмотки, повышение электробезопасности, повышение качества обмоток за счет увеличения коэффициентов их пропитки.

Указанная цель достигается тем, что в способе пропитки обмоток электротехнических изделий, при котором обмотку и пропиточный состав разогревают до температуры пропитки, одну из лобовых частей обмотки погружают в пропиточный лак, и по завершению пропитки извлекают обмотку из состава, сушат ее, при этом предварительно перед пропиткой в пропиточный лак добавляют мелкодисперсный ферромагнитный наполнитель с объемным сопротивлением не менее 105 Ом×м, например, никель-цинковый феррит марки 600 НН, причем наполнитель смешивают с пропиточным лаком в массовом соотношении (5÷10)% ферромагнитных частиц и (95÷90)% пропиточного лака, тщательно перемешивают полученную смесь, и заливают ее ванну, затем, после разогрева обмотки и полученной смеси до температуры пропитки и погружения одной лобовой части обмотки в разогретую пропиточную смесь, над другой, не погруженной в пропиточную смесь лобовой частью обмотки, создают продольное магнитное поле, например, при помощи постоянного магнита, и в процессе пропитки измеряют собственную емкость обмотки до выхода ее на постоянную величину, после чего заканчивают процесс пропитки, извлекают обмотку из ванны, подводят к упомянутой обмотке греющий ток, разогревают и сушат ее.

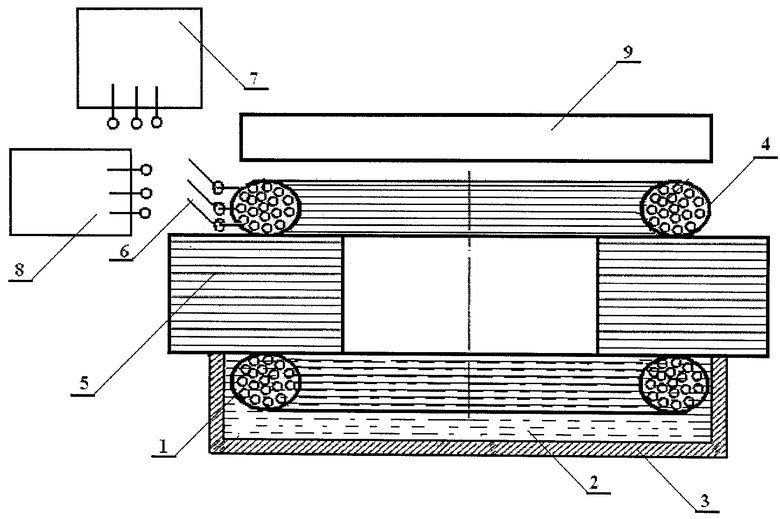

На фиг.1 приведена технологическая схема пропитки обмотки, служащая для пояснения сущности изобретения. На фиг.1 введены следующие обозначения:

1 - лобовая часть, погруженная в пропиточный состав; 2 - пропиточная смесь; 3 - сосуд для пропиточного состава; 4 - верхняя, непогруженная в пропиточный состав лобовая часть обмотки; 5 - магнитный сердечник обмотки; 6 - выходные клеммы проводов пропитываемой обмотки; 7 - измеритель собственной емкости обмотки; 8 - источник греющего тока; 9 - постоянный магнит.

Сущность изобретения заключается в следующем. Пропиточные лаки в исходном состоянии не обладают магнитными свойствами, поэтому пропитка обмоток путем погружения одной из разогретых до температуры пропитки лобовой части обмотки в разогретый до этой же температуры пропиточный лак происходит только за счет капиллярных сил. Для придания магнитных свойств пропиточному лаку в него добавляют мелкодисперсный ферромагнитный порошок в массовом соотношении: (5÷10)% ферромагнитных частиц и (95÷90)% пропиточного лака. Такое соотношение выбрано из следующих соображений. Если в лак добавить менее 5 мас.% мелкодисперсного ферромагнитного наполнителя, то такое количество ферромагнитных частиц при приложении к непогруженной части обмотки магнита не способно создать достаточную магнитную силу для того, чтобы равномерно втягивать в капилляры обмотки полученную пропиточную смесь. Если в лак добавить более 10 мас.%, мелкодисперсного ферромагнитного наполнителя, то это приведет к заметному повышению вязкости пропиточной смеси, что затруднит проникновение ее в межвитковые полости пропитываемой обмотки. Частицы ферромагнитного мелкодисперсного порошка должны обладать достаточно высоким электрическим объемным сопротивлением для того, чтобы электрическая прочность изоляции пропитанной обмотки не пробивалась при рабочем напряжении. При этом, чем выше объемное сопротивление ферромагнитного мелкодисперсного порошка, тем выше электрическая прочность и надежность изоляции обмотки.

Анализ показал, что для того чтобы пропитанная обмотка без пробоев выдерживала рабочее напряжение объемное сопротивление ферромагнитного наполнителя, должно быть не менее 105 Ом×м. Таким объемным сопротивлением обладает, например, никель-цинковый феррит марки 600 НН. Размер частиц мелкодисперсного ферромагнитного наполнителя выбирают из условия свободного прохождения их в межвитковых полостях обмотки, что выполняется при условии dз<<0,5d, (1), где d3 - размер частиц мелкодисперсного ферромагнитного наполнителя, d - диаметр провода обмотки.

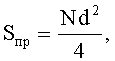

Выражение (1) получено из следующих соображений. Коэффициент заполнения паза проводом Кз равняется отношению площади сечения проводников Sпp в пазу  к свободной площади сечения паза Sп и находится по выражению:

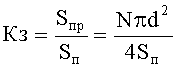

к свободной площади сечения паза Sп и находится по выражению:  , где N-количество проводников в пазу. Обычно коэффициент заполнения у реальных обмоток электродвигателей лежит в диапазоне (0,65÷0,8). Исходя из этого, при максимально плотной упаковке проводов в пазу (Кз=0,8), 0,2 Sп сечения площади паза заполнена воздушными полостями. Обозначим диаметр воздушной полости dкап. Тогда площадь паза, занятая воздушными полостями

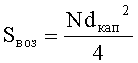

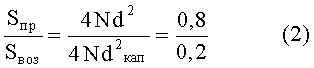

, где N-количество проводников в пазу. Обычно коэффициент заполнения у реальных обмоток электродвигателей лежит в диапазоне (0,65÷0,8). Исходя из этого, при максимально плотной упаковке проводов в пазу (Кз=0,8), 0,2 Sп сечения площади паза заполнена воздушными полостями. Обозначим диаметр воздушной полости dкап. Тогда площадь паза, занятая воздушными полостями  . Поскольку часть площади сечения паза занята проводниками Sпр и составляет величину 0,8 Sп, то часть площади паза, занятая воздушными полостями Sвоз, составляет 0,2 Sп сечения паза. Если считать, что проводники в пазу распределены равномерно, и воздушные полости между ними тоже распределены равномерно, то можно составить соотношение:

. Поскольку часть площади сечения паза занята проводниками Sпр и составляет величину 0,8 Sп, то часть площади паза, занятая воздушными полостями Sвоз, составляет 0,2 Sп сечения паза. Если считать, что проводники в пазу распределены равномерно, и воздушные полости между ними тоже распределены равномерно, то можно составить соотношение:

.

.

Преобразовав соотношение (1) относительно dкап, получим  . Так как размер частиц мелкодисперсного ферромагнитного наполнителя, выбирают из условия свободного прохождения их в межвитковых полостях обмотки, то должно выполнятся условие dз<<dкап, или используя выражение (3), можно прийти к выражению (1) dз<<0,5d.

. Так как размер частиц мелкодисперсного ферромагнитного наполнителя, выбирают из условия свободного прохождения их в межвитковых полостях обмотки, то должно выполнятся условие dз<<dкап, или используя выражение (3), можно прийти к выражению (1) dз<<0,5d.

Обмотку и состав 2 предварительно подогревают до температуры пропитки, которая зависит от вида используемого лака. Этот разогрев обмотки и пропиточного состава осуществляют для того, чтобы снизить вязкость пропиточного состава и улучшить его проникновение в капилляры, находящиеся между проводами обмотки. Нижнюю лобовую обмотки 1 погружают в сосуд 3 с пропиточным составом 2. Над непогруженной в пропиточную смесь лобовой частью обмотки 4 создают продольное магнитное поле, например, при помощи постоянного магнита 9, размещенного над упомянутой лобовой частью 4. При создании над непогруженной в пропиточную смесь лобовой частью 4 обмотки продольного магнитного поля распределенные равномерно по объему пропиточной смеси частицы ферромагнитного наполнителя и лак, обволакивающий указанные частицы наполнителя при помощи адгезионных сил, под действием магнитного поля и капиллярных сил через полости лобовой части 1, и межвитковые капилляры устремляются к лобовой части 4 обмотки. Так как действующая на ферромагнитные частицы наполнителя магнитная сила существенно превышает капиллярную силу и, кроме того, складывается с ней, то под действием этих двух сил пропиточный состав начинает ускоренно подниматься от погруженной лобовой части обмотки к непогруженной, заполняя все капилляры обмотки. В процессе пропитки обмотки непрерывно измеряется собственная емкость обмотки. Для этого выводы пропитываемой обмотки 6 подсоединяют к клеммам измерителя емкости 7. Пропитка осуществляется до тех пор, пока собственная емкость обмотки перестанет изменяться и стабилизируется. После того как пропитка закончена, выводы обмотки 6 отсоединяют от измерителя емкости 7 и подсоединяют упомянутые выводы к выходу источника греющего тока 8. В процессе пропитки пропиточная смесь и сама обмотка охлаждается до некоторой температуры. Подсоединение выводов 6 обмотки к выходу источника греющего тока 8 необходимо для того, чтобы разогреть обмотку до температуры сушки. И поэтому обмотку, после ее извлечения из пропиточного состава вновь нужно разогревать и сушить. Обычно, при использовании пропиточных составов с растворителями, например, лака МЛ-92, сушку осуществляют в два этапа. На первом этапе обмотку разогревают до температуры, близкой к температуре кипения растворителя. Например, температура кипения растворителя лака МЛ-92 выше 100°С, обмотку после пропитки разогревают до 90°С и выдерживают при такой температуре (45÷50) мин. Создание такой температуры и достаточно длительного времени выдержки обмотки при такой температуре необходимо для того, чтобы удалить растворитель из обмотки. После удаления растворителя из обмотки приступают ко второму этапу сушки обмотки. Для осуществления указанного второго этапа сушки обмотки ее разогревают до более высоких температур, при которых происходит наиболее оптимальная запечка пропиточного состава. Например, для пропиточного лака МЛ-92 эта температура равняется 120°С. Если на втором этапе сушки поднять температуру выше оптимальной, то в пропиточном составе, находящемся в обмотке, начнут возникать пузырьки, трещины, прогары и другие дефекты. Поднимать температуру обмотки на первом этапе сушки сразу до 120°С нельзя, так как из-за вскипания растворителя образуются многочисленные дефекты в изоляции обмотки, и она будет отбракована. Второй этап сушки, при оптимальной температуре, обычно длится (5÷6) часов. При подводе греющего тока к обмотке в ней возникает поперечное магнитное поле, под действием которого происходит упорядоченная ориентация частиц ферромагнитного наполнителя и их жесткая фиксация в межвитковых полостях обмотки. Межвитковые полости «запираются», и вытекание пропиточной смеси из обмотки прекращается. Проходящий по обмотке ток обеспечивает разогрев обмотки и полимеризацию пропиточной смеси.

Пример конкретного выполнения. По предлагаемому способу и способу-прототипу пропитывались две партии обмоток статоров электродвигателя МВТ-2. Одна партия из 5 обмоток обмотка пропитывалась по заявляемому способу, а другая партия, состоящая также из 5 обмоток, - по способу-прототипу. Пропитка обмоток по предлагаемому способу осуществлялась лаком МЛ-92 по технологической схеме, приведенной на фиг.1. В лак МЛ-92 добавляли мелкодисперсный наполнитель, в качестве которого был взят никель-цинковый феррит марки 600 НН, с объемным сопротивлением не менее 105 Ом×м. Наполнитель с лаком МЛ-92 смешивали в массовом соотношении 5% ферромагнитных частиц и 95% лака МЛ-92 и тщательно перемешивали в центрифуге со скоростью 200 об/мин. Размер зерна наполнителя не превышал 5 мкм, что удовлетворяло выражению (1), при любых диаметрах проводов, используемых для обмоток. Каждая пропитываемая обмотка и пропиточный состав были разогреты до температуры пропитки Ti=90°C. После разогрева до упомянутой температуры лобовую часть 1 каждой пропитываемой обмотки погружали в пропиточную смесь 2, залитую в ванну 3. Над лобовой частью 4 обмотки был размещен постоянный магнит NdFeB (неодим-железо-бор).

В процессе пропитки непрерывно измерялась собственная емкость каждой пропитываемой обмотки. Измерение при помощи цифрового измерителя емкости Е8-4.

Время стабилизации собственных емкостей пропитываемых по заявляемому способу приведено в таблице. После стабилизации емкости пропитку каждой из обмоток прекращали. Клеммы обмотки 6 отсоединяли от измерителя емкости и извлекали ее из пропиточного состава. После извлечения обмотки из пропиточного состава к клеммам 6 обмотки подключали источник тока 8 и пропускали по обмотке ток величиной 1,5 ампера. При подводе греющего тока к обмотке в ней возникало поперечное магнитное поле, под действием которого происходила упорядоченная ориентация частиц ферромагнитного наполнителя и их жесткая фиксация в межвитковых полостях обмотки. Межвитковые полости «запирались», и вытекание пропиточной смеси из обмотки прекращалось. Разогрев обмотки осуществляли до тех пор, пока ее температура достигла величины 90°С. Температуру обмотки измеряли пирометром. Обмотку выдерживают при такой температуре 50 мин. После этого греющий ток в обмотке повышали до 3 А и разогревали обмотку до 120°С. При такой температуре сушили обмотку в течение 5 час. Проходящий по обмотке ток обеспечивает разогрев обмотки и полимеризацию пропиточной смеси.

Вторую партию обмоток пропитывали по способу-прототипу. Пропитку каждой обмотки по способу-прототипу осуществляли лаком МЛ-92. Каждая обмотка и пропиточный состав были разогреты до температуры пропитки Ti=90°C. После чего лобовую часть 1 обмотки погружали в пропиточный лак 2, залитый в ванну 3.

Пропиточный состав на лобовой части 4 каждой обмотки после начала пропитки появился через разное время, его значения приведены в таблице 1.

После пропитки каждая обмотка партии, пропитанная по способу-прототипу, извлекалась из пропиточного состава, переворачивалась на 180° относительно вертикальной оси, в таком положении сушилась в термошкафу при T1=90°C в течение 50 мин. Затем температуру в термошкафу поднимали до 120°С и сушили при такой температуре в течение 5 ч. Результаты контроля качества пропитки по привесу партии обмоток, пропитанных по предлагаемому способу и по способу-прототипу, приведены в таблице.

пропитки

Таким образом, предлагаемый способ по сравнению со способом-прототипом позволил:

- устранить опасный фактор - высокое напряжение;

- по изменению собственной емкости обмотки объективно определять момент завершения пропитки, что привело к значительно более стабильным значениям коэффициентов пропитки по сравнению со способом-прототипом;

- повысить коэффициент пропитки в среднем 2,13 раза.

Источники информации

1. Рыжов A.M., Наумов С.А., Урусов З.А. Технология пропитки и сушки электрических машин малой мощности. - М.: Информэлектро, 1990, с.44. Электротехническая промышленность. Серия 25. Технология электротехнического производства. Обзорная информация. Вып.20.

2. А.с №1820453 (СССР). Способ капиллярной пропитки обмоток электрических машин. / Г.В.Смирнов. - Опубл. 07.06.93. Бюл. №21. (Прототип)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОПИТКИ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2015 |

|

RU2597890C1 |

| СПОСОБ ПРОПИТКИ И СУШКИ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2015 |

|

RU2597892C1 |

| СПОСОБ ПРОПИТКИ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2012 |

|

RU2510564C1 |

| СПОСОБ ПРОПИТКИ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2011 |

|

RU2482589C2 |

| СПОСОБ ПРОПИТКИ ОБМОТОК ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2490771C1 |

| СПОСОБ ПРОПИТКИ И СУШКИ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2015 |

|

RU2601964C1 |

| Способ капиллярной пропитки обмоток электрических машин | 1991 |

|

SU1820453A1 |

| СПОСОБ СТРУЙНОЙ ПРОПИТКИ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2012 |

|

RU2516243C1 |

| СПОСОБ ТРЁХТАКТНОЙ СТРУЙНО-КАПЕЛЬНОЙ ПРОПИТКИ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2015 |

|

RU2593826C1 |

| Способ изготовления обмотанных магнитопроводов | 1984 |

|

SU1246257A1 |

Изобретение относится к области электротехники, касается технологии пропитки изоляции обмоток электрических машин и электротехнических изделий и может быть использовано при изготовлении статоров электрических машин, трансформаторов, дросселей. Сущность изобретения состоит в том, что пропитываемую обмотку и пропиточный состав разогревают до температуры пропитки и погружают одну из лобовых частей обмотки в пропиточный лак. Перед пропиткой в пропиточный лак добавляют мелкодисперсный ферромагнитный наполнитель с объемным сопротивлением не менее 105 Ом×м, например, никель-цинковый феррит марки 600 НН. Наполнитель смешивают с пропиточным лаком в массовом соотношении (5÷10)% ферромагнитных частиц и (95÷90)% пропиточного лака. После этого тщательно перемешивают полученную смесь, и заливают ее ванну. Затем, после разогрева обмотки и полученной смеси до температуры пропитки, и погружения одной лобовой части обмотки в разогретую пропиточную смесь, над непогруженной в пропиточную смесь лобовой частью обмотки создают продольное магнитное поле, например, при помощи постоянного магнита. В процессе в процессе пропитки измеряют собственную емкость обмотки до выхода ее на постоянную величину, после чего заканчивают процесс пропитки, извлекают обмотку из ванны, подводят к упомянутой обмотке греющий ток, разогревают и сущат ее. Технический результат, достигаемый при использовании настоящего изобретения, состоит в упрощении способа пропитки при одновременном повышении его электробезопасности, увеличении проникающей способности пропиточного состава вглубь обмотки, повышении качества обмотки за счет повышения коэффициента пропитки обеспечения стабильности его значения. 1 ил.

Способ пропитки обмоток электротехнических изделий, при котором обмотку и пропиточный состав разогревают до температуры пропитки, погружают одну из лобовых частей обмотки в пропиточный лак и по завершению пропитки извлекают обмотку из состава и сушат ее, отличающийся тем, что перед пропиткой в пропиточный лак добавляют мелкодисперсный ферромагнитный наполнитель с объемным сопротивлением не менее 105 Ом×м, например никель-цинковый феррит марки 600 НН, причем наполнитель смешивают с пропиточным лаком в массовом соотношении (5÷10)% ферромагнитных частиц и (95÷90)% пропиточного лака, тщательно перемешивают полученную смесь и заливают ее ванну, затем после разогрева обмотки и полученной смеси до температуры пропитки и погружения одной лобовой части обмотки в разогретую пропиточную смесь над другой, не погруженной в пропиточную смесь лобовой частью обмотки, создают продольное магнитное поле, например, при помощи постоянного магнита, и в процессе пропитки измеряют собственную емкость обмотки до выхода ее на постоянную величину, после чего заканчивают процесс пропитки, извлекают обмотку из ванны, подводят к упомянутой обмотке греющий ток, разогревают и сушат ее.

| Способ капиллярной пропитки обмоток электрических машин | 1991 |

|

SU1820453A1 |

| СПОСОБ ПРОПИТКИ ОБМОТОК ЭЛЕКТРОДВИГАТЕЛЯ | 2001 |

|

RU2192702C2 |

| СПОСОБ ПРОПИТКИ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2107979C1 |

| Способ изготовления статора электрической машины с всыпными обмотками | 1990 |

|

SU1778877A1 |

| ПИТАТЕЛЬНАЯ СРЕДА ДЛЯ КУЛЬТИВИРОВАНИЯ КОНСОРЦИУМА ФОСФАТМОБИЛИЗУЮЩИХ И АЗОТФИКСИРУЮЩИХ МИКРООРГАНИЗМОВ | 2013 |

|

RU2557392C2 |

| US 3821846 A, 02.07.1974 | |||

| EP 0509366 A2, 21.10.1992 | |||

| РЫЖОВ A.M., НАУМОВ С.А., УРУСОВ З.А | |||

| Технология пропитки и сушки электрических машин малой мощности | |||

| - М.: Информэлектро, 1990, с.44 | |||

| Электротехническая | |||

Авторы

Даты

2012-11-20—Публикация

2011-04-01—Подача