Изобретение относится к электротехнике и может быть использовано, например, в производстве статоров электрических машин.

Известен способ пропитки обмоток электрических машин, при котором обмотку и пропиточный состав разогревают до температуры пропитки, погружают одну из лобовых частей обмотки в пропиточный состав и после появления пропиточного состава на другой лобовой части обмотки извлекают обмотку из состава, поворачивают ее на 180° вокруг ее вертикальной оси и сушат ее в этом положении [1]. Отличительной особенностью способа является то, что погруженную в пропиточный состав лобовую часть обмотки устанавливают на токопроводящий элемент, а к непогруженной лобовой части обмотки подсоединяют электрод и создают между электродом и токопроводящим элементом разность потенциалов.

Недостатком указанного способа является то, что коэффициент пропитки обмоток Кпр, пропитанных по указанному способу, не превышает величины 0,24, это свидетельствует о том, что 76% полостей обмотки не заполнены пропиточным составом.

Наиболее близким к заявляемому способу является струйный способ пропитки многовитковой обмотки электрической машины, описанный в [2]. Способ - прототип заключается в подключении обмотки к источнику электрического тока, которым разогревают обмотку до заданной температуры, в подаче на лобовые части разогретой обмотки тонкой струи пропиточного состава, затем, по окончании пропитки, температуру обмотки повышают и сушат обмотку до полного отверждения пропиточного состава.

Недостатками способа - прототипа является: высокая продолжительность времени пропитки, низкий коэффициент пропитки Кпр, не превышающей величины 0,36 и нестабильность значений Кпр от обмотки к обмотке, обусловленную затрудненным проникновением пропиточного состава в разные по размерам и расположению межвитковые поры и капилляры обмотки при проведении пропитки. Вследствие низких и нестабильных значений коэффициентов пропитки Кпр по способу-прототипу, не достаточно эффективно устраняется дефектность в витковой изоляции обмотки, в незначительной мере повышается теплопроводность обмотки, что снижает ее эксплуатационную надежность.

Задача изобретения состоит в снижении трудоемкости пропитки, и в снижении разбросов значений коэффициента пропитки Кпр от обмотки к обмотке и повышении его величины.

Технический результат достигается тем, что в струйном способе пропитки многовитковой обмотки электрической машины, заключающимся в разогреве обмотки до заданной температуры, в подаче на лобовые части разогретой обмотки тонкой струи пропиточного состава, в последующем повышении температуры обмотки по окончании пропитки до температуры полимеризации пропиточного состава, и сушки обмотки при упомянутой температуре до полного отверждения пропиточного состава, новым является то, что при достижении в обмотке перед пропиткой заданной температуры, подают в нее импульсы тока, амплитуда которых лежит в диапазоне (10-50)А, а длительность (0,5-10) с, при этом частота следования импульсов тока лежит в диапазоне (5-10) Гц, и одновременно с подачей упомянутых импульсов тока в обмотку, подключают к магнитному сердечнику обмотки инфразвуковой излучатель, при этом изменяют частоту звуковых колебаний инфразвукового излучателя непрерывно и циклически в диапазоне частот от 0,5 кГц до 10 кГц и обратно, затем по завершению пропитки отключают от магнитного сердечника инфразвуковой генератор, отключают от обмотки источник импульсного тока, подключают к обмотке греющий постоянный или переменный ток, при помощи которого разогревают пропитанную обмотку до температуры полимеризации пропиточного состава, и сушат обмотку до полного отверждения в ней пропиточного состава.

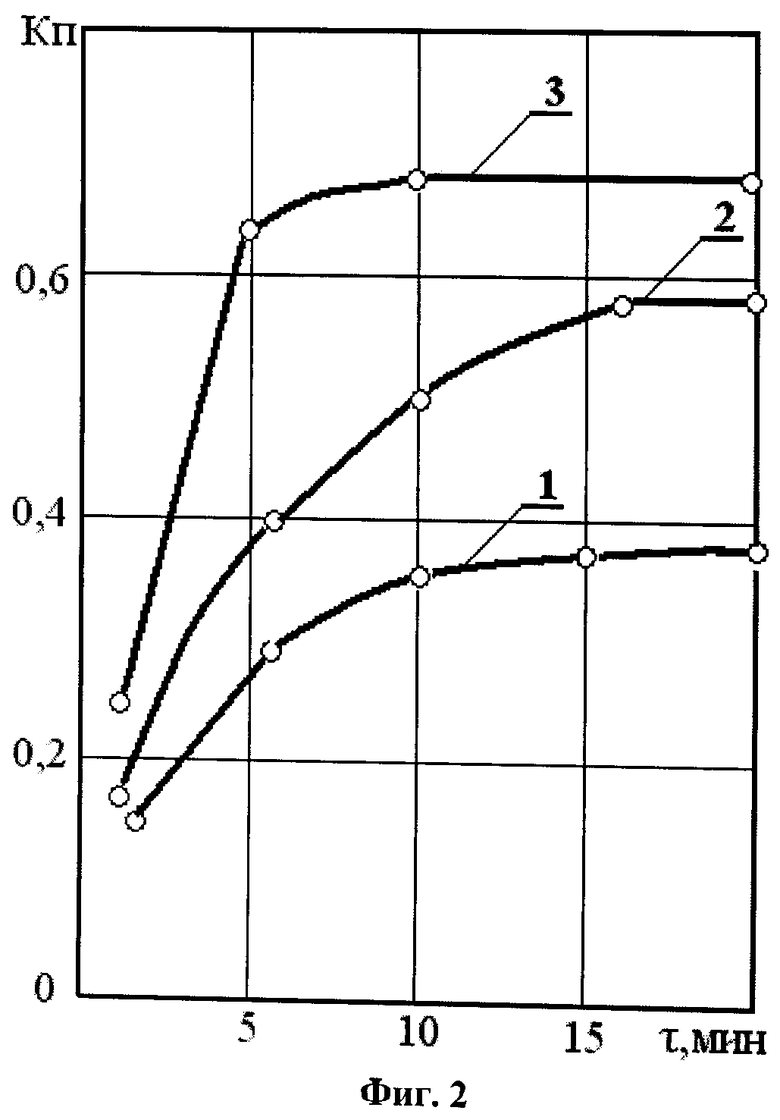

На фиг.1 изображена схема источника импульсного тока. На фиг.2 приведены графики зависимости коэффициента пропитки обмоток от вида и времени пропитки. Фиг.1 и фиг.2 служат для пояснения сущности изобретения. Источник импульсного тока (фиг.1.) включает в себя: 1 - задающий генератор; R1 - резистор установки длительности импульса; R2 - резистор установки периода между импульсами; 2 - тиристор; 3 - пропитываемую обмотку; 4 - амперметр; 5 - понижающий трансформатор; 6 - ЛАТР.

Сущность изобретения заключается в следующем.

Пропитка обмоток по способу-прототипу, являющегося традиционным струйно-капельным методом пропитки включает в себя предварительный разогрев обмотки до заданной температуры, величина. Температура предварительной сушки обмоток перед пропиткой зависит от типа пропитываемых обмоток и вида пропиточного состава. Эта температура задается для каждого конкретного случая в нормативных технологических документах. Значения этой температуры в зависимости от упомянутых выше условий обычно лежит в диапазоне от 80°C до 90°C. Предварительный разогрев обмоток перед пропиткой производят для того, чтобы, во-первых, удалить из обмотки влагу, и, во-вторых, для того, чтобы улучшить проникновение пропиточного состава в обмотку при пропитке. Улучшение проникновения пропиточного состава в полости обмотки достигается за счет того, что вязкость пропиточного состава при соприкосновении с разогретыми частями обмотки снижается и он легче проникает вглубь обмотки. Предварительный разогрев обмоток перед пропиткой осуществляют двумя способами: либо инфракрасным излучением, либо пропусканием через обмотку переменного или постоянного тока. При традиционной струйно-капельной технологии пропитки, осуществляют подачу тонкой струи пропиточного состава из сопла на нагретую лобовую часть обмотки. При этом, для обеспечения более менее равномерного распределения пропиточного состава по обмотке, магнитный сердечник с обмоткой вращают. Недостатки этой технологии состоят в том, что, во-первых, витки обмотки внутри пазов магнитных сердечников расположены хаотично, что приводит к тому, что в отдельных местах они плотно прилегают друг к другу, а межвитковые полости и капилляры отличаются друг от друга размером и конфигурацией, препятствуя проникновению пропиточного состава внутрь обмотки. Все это приводит к тому, что время пропитки удлиняется, а качество пропитки, определяемое величиной коэффициента пропитки и его стабильностью от обмотки к обмотке, снижается. На устранение всех этих недостатков и направлено настоящее изобретение. Поставленная техническая задача, решается за счет обеспечения колебательных витков в обмотке относительно друг друга. Колебания витков относительно друг друга в обмотке достигают двумя способами: подачей при пропитке в обмотку импульсов тока, и в одновременном подключении инфразвукового излучателя к магнитному сердечнику.

При подаче импульсов тока в обмотку, между витками возникают импульсные пондеромоторные силы, заставляющие перемещаться витки один относительно другого. Образно выражаясь, обмотка начинает «дышать», что способствует лучшему проникновению пропиточного состава в обмотку. Колебания витков относительно друг друга тем выше, чем больше амплитуда импульсов тока. Однако сила тока ограничивается допустимой плотностью тока для данного материала и сечения проводника обмотки. В зависимости от сечения и материала провода обмотки, для большинства типов пропитываемых по струйно-капельной технологии обмоток электрических машин амплитуда импульсов тока должна лежать в диапазоне от 10 А до 50 А. Длительность импульсов тока должна быть достаточно большой для того, чтобы витки за время импульса смогли переместиться на максимальное расстояние, определяемое амплитудой импульса, а период следования импульсов должен быть таким, чтобы витки в обмотки за время между двумя импульсами могли вернуться в исходное состояние. Опытным путем было установлено, что наилучшие результаты достигаются тогда, когда длительность импульсов составляет (1-5) с, и при этом частота следования импульсов тока лежит в диапазоне (5-10) Гц. Подача импульсов тока в обмотку несколько снижает продолжительность пропитки и улучшает качество пропитки, по сравнению с традиционной пропиткой, однако наиболее заметное улучшение пропитки и снижение времени ее проведения достигается при одновременном использовании с подключением импульсов тока вибраций магнитного сердечника инфразвуковыми колебаниями.

Для этого к магнитному сердечнику инфразвуковой излучатель. На инфразвуковом излучателе устанавливают верхнюю и нижнюю границы частот в пределах выбранного диапазона 20-500 Гц и осуществляют пуск автоматической развертки частоты по заданному закону. Инфразвуковой излучатель обеспечивает плавное и циклическое изменение частоты вибрации витков обмотки. Период развертки частоты выбирают так, чтобы за время пропитки осуществлялось 3-4 полных цикла изменения частоты вибрации.

Инфразвуковые колебания обеспечивает колебания витков в обмотке относительно друг друга. За счет вибраций зазор во всех участках обмотки между витками непрерывно изменяется от нуля до некоторого значения, обусловленного конструктивными особенностями обмотки. В результате динамического изменения зазора пропиточный состав проникает во все части обмотки, поэтому вероятность проникновения пропиточного состава в полости обмотки и равномерное его распределение внутри обмотки в процессе пропитки существенно возрастает.

Наибольшие колебания - витков обмотки друг относительно друга можно обеспечить на резонансных частотах витков. Резонансные частоты витков обмоток различны и зависят от конструкции и размеров обмоток. Поэтому производят непрерывные изменения частот, каждая из которых действует избирательно на определенные группы витков. Диапазон 20-500 Гц является наилучшим.

Плавное и циклическое изменение частот обеспечивает в обмотке переходной режим, при котором витки колеблются в разнообразных фазах друг относительно друга, что обеспечивает лучшие условия для проникновения пропиточного состава во все участки обмотки. Это приводит к более полному покрытию пленкой пропиточного состава дефектных участков и к более высоким значениям степени заполнения полостей в обмотке пропиточным составом.

Пример конкретного выполнения.

По заявляемому способу осуществляли пропитку обмоток статоров электродвигателей 4А112М. Обмотки пропитывали компаундом КП-34. Перед пропиткой обмоток их разогревали до температуры 90°C переменным током. При достижении температурой обмотки 90°C греющий ток от нее отключали и к обмотке подключали источник импульсного тока, который был выполнен по схеме, приведенной на фиг.1.

Установка позволяла регулировать параметры импульсов тока, в следующих диапазонах параметров: ток в импульсе при сопротивлении нагрузки (сопротивлении провода обмотки):

частота следования импульсов 0,1-10 Гц

В качестве задающего генератора использован автомультивибратор 1 с регулировкой параметров выдаваемых импульсов. Управляемым силовым элементом служит тиристор 2, в качестве которого был взят тиристор Т 160. Питается тиристор от понижающего трансформатора, на первичную обмотку которого подается напряжение с ЛАТРа, с помощью ЛАТРа устанавливается ток через пропитываемую обмотку.

При пропитке обмоток в них подавался импульсный ток амплитудой 30 А, длительность импульсов тока была равна 3 с. Частота следования импульсов тока была равна 8 Гц. Одновременно с подключением к обмотке источника импульсного тока к магнитному сердечнику статора пропитываемой обмотки подключали инфразвуковой излучатель.

Для создания продольных инфразвуковых колебаний был использован функциональный генератор /ФГ-100/ [3].

Генератор звуковой частоты ФГ-100 предназначен для получения гармонических и периодических напряжений треугольной и прямоугольной формы от 0,1 Гц до 100 кГц. Генератор сигналов низкой частоты формирует одновременно три вида сигналов: прямоугольного, треугольного и синусоидального напряжений и обеспечивает выбор любого из перечисленных сигналов и диапазонов частоты. Точная частота генерации обеспечивается за счет создания соответствующего управляющего напряжения на выходе в пределах от 0 до 10 В на нагрузке 8 Ом.

С помощью генератора, при пропитке обмоток статоров электродвигателя 4А112М4 возбуждали в магнитном сердечнике статора инфразвуковые волны, которые непрерывно и плавно изменяли от частоты 0,5 кГц до частоты 10 кГц, причем указанные частоты изменяли циклично от 0,5 кГц до 10 кГц и обратно, от 10 кГц до 0,5 кГц. Генератор обеспечивал плавное и циклическое изменение частоты вибрации витков обмотки. Период развертки частоты выбирают так, чтобы за время пропитки осуществлялось 3-4 полных цикла изменения частоты вибрации. На генераторе сигналов устанавливали верхнюю и нижнюю границы частот в пределах выбранного диапазона 0,5 кГц - 10 кГц и осуществляли пуск автоматической развертки частоты по заданному закону. По завершению пропитки от обмотки отключали импульсный ток, а от магнитного сердечника статора инфразвуковой излучатель. Подключали к обмотке переменный ток и разогревали ее до температуры полимеризации компаунда КП-34, лежащую в диапазоне (160-165)°C.

Разогрев обмотки до температуры (160-165)°C необходим, в соответствии с установленным технологическим регламентом, для компаундирования пропиточной смеси.

Указанный диапазон температур обусловлен тем, что в последнее время широко применяют термореактивные составы без растворителя, вводимые в обмотку с помощью струйного метода. Время на технологический процесс при использовании современных термореактивных составов без растворителей определяется продолжительностью нагревания обмотки до заданной температуры, а также скоростью полимеризации состава, который, как правило, быстро полимеризуется. Для полимеризации пропиточного состава используется, в основном, токовый метод нагревания обмоток, что резко сокращает длительность и трудоемкость процессов. В автоматических установках различного типа для пропитки составами без растворителей пропитка и сушка обычно выполняются за 15-18 мин.

Время пропитки и качество пропитки оценивали по коэффициенту пропитки Коэффициент пропитки Кпрi определяли по формуле, приведенной в работе [4]

На фиг.2 представлены экспериментальные значения зависимости коэффициентов пропитки от времени пропитки: 1 - пропитка по способу-прототипу; 2 - пропитка с воздействием на обмотку импульсов тока; 3 - пропитка по заявляемому способу.

Как следует из приведенных на фиг.2 графиков время пропитки по способу-прототипу составляет 18 мин, по способу пропитки с воздействием на обмотку импульсов тока - 16 мин; по заявляемому способу - 10 мин. При этом коэффициент пропитки Кпрi по способу-прототипу не превышает 0,36; коэффициент пропитки по способу пропитки, с воздействием на обмотку импульсов тока не превышает 0,58, а коэффициент пропитки по заявляемому способу достигает 0,65. Следует отметить, что разброс значений коэффициентов пропитки по способу-прототипу не менее чем в 3 раза больше, чем разброс этого показателя при заявляемом способе.

Таким образом, заявляемый способ по сравнению со способом - позволяет сократить время пропитки в 1,8 раза, повысит коэффициент пропитки в 1,8 раза и в три раза снизить разброс коэффициентов пропитки от обмотки к обмотке.

Литературные источники:

1. А.с. №1820453 (СССР). Способ капиллярной пропитки обмоток электрических машин / Г.В. Смирнов. - Опубл. 07.06.93. Бюл. №21.

2. eg.co.ua/info/elektricheskie-mashiny/izolyaciya-elektricheskih-mashin-26.html (прототип)

3. http://td-school.ru/index.php?page=99

4. Г.В. Смирнов. Надежность изоляции обмоток электротехнических изделий. - Томск: Изд-во Том. ун-та, 1990, стр.96.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОПИТКИ ОБМОТОК ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2490771C1 |

| СПОСОБ ПРОПИТКИ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2012 |

|

RU2510564C1 |

| СПОСОБ СТРУЙНО-КАПЕЛЬНОЙ ПРОПИТКИ ОБМОТОК ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2510563C1 |

| СПОСОБ ПРОПИТКИ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2015 |

|

RU2597890C1 |

| СПОСОБ ПРОПИТКИ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2011 |

|

RU2482589C2 |

| СПОСОБ ПРОПИТКИ ОБМОТОК ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2467452C1 |

| СПОСОБ ТРЁХТАКТНОЙ СТРУЙНО-КАПЕЛЬНОЙ ПРОПИТКИ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2015 |

|

RU2593826C1 |

| СПОСОБ ПРОПИТКИ И СУШКИ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2015 |

|

RU2597892C1 |

| Способ контроля качества пропитки и устройство для его осуществления | 1990 |

|

SU1807372A1 |

| СПОСОБ ПРОПИТКИ И СУШКИ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2015 |

|

RU2601964C1 |

Изобретение относится к области электротехники и может быть использовано, например, в производстве статоров электрических машин. Согласно данному изобретению после разогрева обмотки перед пропиткой до заданной температуры подают в нее импульсы тока, амплитуда которых лежит в диапазоне (10-50)А, а длительность (0,5-10) с, при этом частота следования импульсов тока лежит в диапазоне (5-10) Гц. Одновременно с подачей упомянутых импульсов тока в обмотку подключают к магнитному сердечнику обмотки инфразвуковой излучатель. При этом изменяют частоту звуковых колебаний инфразвукового излучателя непрерывно и циклически в диапазоне частот от 0,5 кГц до 10 кГц и обратно. По завершении пропитки отключают от магнитного сердечника инфразвуковой генератор, отключают от обмотки источник импульсного тока, подключают к обмотке греющий постоянный или переменный ток, при помощи которого разогревают пропитанную обмотку до температуры полимеризации пропиточного состава, и сушат обмотку до полного отверждения в ней пропиточного состава. Технический результат, достигаемый при осуществлении данного способа, состоит в сокращении времени пропитки в 1,8 раза и в повышении коэффициента пропитки в 1,8 раза при одновременном снижении в три раза разброса коэффициентов пропитки от обмотки к обмотке. 2 ил.

Способ струйной пропитки обмоток электрических машин, заключающийся в разогреве обмотки до заданной температуры, в подаче на лобовые части разогретой обмотки тонкой струи пропиточного состава, в последующем повышении температуры обмотки по окончании пропитки до температуры желатинизации пропиточного состава и сушке обмотки при упомянутой температуре до полного отверждения пропиточного состава, отличающийся тем, что при достижении в обмотке перед пропиткой заданной температуры подают в нее импульсы тока, амплитуда которых лежит в диапазоне (10-50) А, а длительность (1-5) с, при этом частота следования импульсов тока лежит в диапазоне (5-10) Гц, и одновременно с подачей упомянутых импульсов тока в обмотку подключают к магнитному сердечнику обмотки инфразвуковой излучатель, при этом изменяют частоту звуковых колебаний инфразвукового излучателя непрерывно и циклически в диапазоне частот от 0,5 кГц до 10 кГц и обратно, затем по завершении пропитки отключают от магнитного сердечника инфразвуковой генератор, отключают от обмотки источник импульсного тока, подключают к обмотке греющий постоянный или переменный ток, при помощи которого разогревают пропитанную обмотку до температуры полимеризации пропиточного состава, и сушат обмотку до полного отверждения в ней пропиточного состава.

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Способ струйно-капельной пропитки обмоток электротехнических изделий | 1983 |

|

SU1150704A1 |

| Способ изготовления обмотанных магнитопроводов | 1984 |

|

SU1246257A1 |

| Способ трехтактной струйно-капельной пропитки обмоток электрических машин | 1989 |

|

SU1705970A1 |

| СПОСОБ ПРОПИТКИ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2107979C1 |

| СПОСОБ ПОСЕВА НА СКЛОНАХ | 2003 |

|

RU2251239C2 |

| DE 1919642 A1, 05.11.1970 | |||

| Способ химического модифицирования древесины и устройство для его осуществления | 1982 |

|

SU1105310A1 |

| Г.В | |||

| СМИРНОВ, Надежность изоляции обмоток электротехнических изделий, Томск, Издательство Томского университета, 1990, с.96 | |||

Авторы

Даты

2014-05-20—Публикация

2012-10-04—Подача