Предлагаемое изобретение относится к области теплоэнергетики, а именно к устройствам получения тепловой и электрической энергии путем сжигания твердого углеродсодержащего топлива, например, угля, шлаковых отвалов теплоэектростанций, работающих на угле, и т.п. Это изобретение может быть использовано в стационарных и передвижных теплоэлектростанциях малой энергетики, а также в транспортных средствах, однако широкое применение в теплоэнергетике и на транспорте оно найдет после перевода их на твердое топливо, например, уголь или шлаки, т.к. по себестоимости они вне конкуренции с другими видами топлива, включая нефть и газ.

Известно устройство для сжигания твердых органических отходов при повышенном давлении [патент РФ №2479792, 14.11.2011 г., 6F02G 5/04], включающее камеру сгорания, соединенную на входе с источником воздуха высокого давления и блоком подачи горючего и на выходе соединенную с камерой дожигания, которая снабжена устройством для подачи воздуха высокого давления, камеру дожигания, заканчивающуюся звуковым соплом, размещенным в эжекторе, при этом центральное тело сопла имеет устройство для подачи воды под давлением в дозвуковую часть сопла, а эжектор по потоку газа соединен с газовой турбиной, выходом сообщающейся с атмосферой, и газовая турбина механически соединена с турбокомпрессором, вход которого соединен с атмосферой, а выход соединен со входом камеры сгорания и устройством для подачи воздуха высокого давления в камеру дожигания.

Это устройство позволяет сжигать твердые органические отходы в виде колец из прессованных отсортированных твердых органических отходов, которые собирают в блок, имеющий высоту, равную высоте зоны сгорания. Однако это устройство не позволяет перерабатывать сыпучие твердые углеродсодержащие отходы, например, шлаковые отвалы теплоэлектростанций.

Известно устройство - комбинированная парогазовая установка с плазмотермической газификацией угля [патент РФ №2105040, 1998 г., 6 C10J 3/20]. Данная установка включает блок помола угля, плазмотермический газификатор, котел-утилизатор тепла, две паровые турбины с парогенераторами и газотурбинную установку с компрессором.

В известном устройстве уголь ультратонкого помола сначала газифицируют с помощью плазменных источников и только затем уже после многоступенчатой очистки в виде синтез-газа впрыскивают в камеру сгорания газовой турбины. Указанные операции осуществляют последовательно друг за другом с помощью специальных агрегатов, что в конечном результате усложняет схему выработки электроэнергии и делает конструкцию весьма громоздкой и малоэффективной для нужд малой энергетики, в том числе и для транспорта. К тому же переработка угля сначала в синтез-газ, а затем в тепловую и электрическую энергию термодинамически неоправданна в силу необратимых потерь, в то время как при прямом сжигании мелкодисперсного угля в камере сгорания газовой турбины данные проблемы решаются гораздо проще.

Наиболее близким по совокупности признаков к заявляемому является устройство для сжигания угля [патент РФ №2327889, 27.09.2006 г., 6F02G 5/04]. Оно содержит блок для ультратонкого помола угля, газовую турбину с камерой сгорания, котел-утилизатор тепла и дымосос с трубой. Последняя ступень устройства ультратонкого помола угля, выполненная в виде тороидальной вихревой камеры с тангенциальными каналами для входа пылеугольной смеси, расположена в непосредственной близости от камеры сгорания и соединена с последней при помощи эжектора, а котел-утилизатор тепла расположен на выходе газовой турбины перед дымососом и внутри него установлен парогенератор. На камере сгорания газовой турбины установлен, как минимум, один плазменный источник на парах воды, гидравлически соединенный с парогенератором.

В данном устройстве уголь ультратонкого помола вводят в камеру сгорания и инициируют процесс сгорания его. При этом тонину ультратонкого помола угля доводят до размера не более 10 мкм и сепарируют, а затем впрыскивают при помощи эжектора в камеру сгорания газовой турбины. Вышеуказанный размер помола и выделение мелкой фракции угля осуществляют с помощью центробежного поля внутри тороидальной вихревой камеры, которую располагают непосредственно перед камерой сгорания газовой турбины. Инициирование процесса сгорания пылеугольной смеси в камере сгорания газовой турбины осуществляют с помощью плазменного источника на парах воды, генерируемых за счет использования энтальпии выходящих газов.

При этом в данном устройстве эжектор выполняет функции средства подачи пылеугольной смеси (тонины помола угля) в камеру сгорания, а плазменный источник на парах воды, гидравлически соединенный с парогенератором, - функции блока инициализации горения в ней.

Однако практический опыт авторов изобретения показал, что при помоле частиц угля до 10 мкм и при использовании способа впрыска воздухом (газовый эжектор) происходит обгорание сопла эжекторов. Каналы эжекторов подвержены воздействию абразивных частиц угля и быстро изнашиваются, т.к. подача частиц в топку осуществляется воздухом. Содержащиеся абразивные частицы в угле будут истирать стенки тороидальной вихревой камеры. Это значительно снижает надежность работы установки в целом, межремонтную наработку ее и себестоимость вырабатываемой энергии.

Кроме того, наличие в прототипе высокоэнергетических плазменных источников увеличивает металлоемкость конструкции устройства, также идут дополнительные энергозатраты на поддержание процессов плазменного горения.

Техническим результатом предлагаемого изобретения является повышение надежности и эффективности работы установки за счет снижения износа деталей ее.

Заявленный результат достигается тем, что в известной установке для производства энергии на твердом топливе, включающей блок помола твердого углеродсодержащего топлива, камеру сгорания с блоком инициализации горения в ней, средство подачи микро-нанокомпозитной смеси помола твердого углеродсодержащего топлива с водой в камеру сгорания и дымосос с трубой, доплнительно средство подачи микро-нанокомпозитной смеси помола твердого углеродсодержащего топлива с водой в камеру сгорания выполнено в виде дозатора, а последняя ступень блока помола твердого углеродсодержащего топлива выполнена в виде кавитационного диспергатора, выход которого соединен с входом накопителя микро-нанокомпозитной смеси помола твердого углеродсодержащего топлива с водой, а камера сгорания выполнена в виде капельной печи, вход подачи в нее капель микро-нанокомпозитной смеси помола твердого углеродсодержащего топлива с водой соединен через дозатор с выходом накопителя, а выход ее соединен с входом средства преобразования тепловой энергии капельной печи в электрическую и/или механическую энергию, выход которого соединен с дымососом.

При этом средство преобразования тепловой энергии капельной печи в электрическую энергию выполнено в виде двигателя с внешним подводом тепла, вход горячей камеры которого соединен с выходом капельной печи, выход горячей камеры с дымососом, а привод двигателя - с электрогенератором, питающим блок помола и нагрузку потребителя электрической энергии.

Выполнение средства подачи микро-нанокомпозитной смеси помола твердого углеродсодержащего топлива с водой в камеру сгорания в виде дозатора, а последней ступени блока помола твердого углеродсодержащего топлива в виде кавитационного диспергатора, выход которого соединен с входом накопителя микро-нанокомпозитной

смеси помола твердого углеродсодержащего топлива с водой, позволяет снизить износ деталей блока помола и таким образом увеличить ресурс работы установки.

Сущность изобретения поясняется фигурами 1-4.

На фиг. 1 приведена общая блок схема установки.

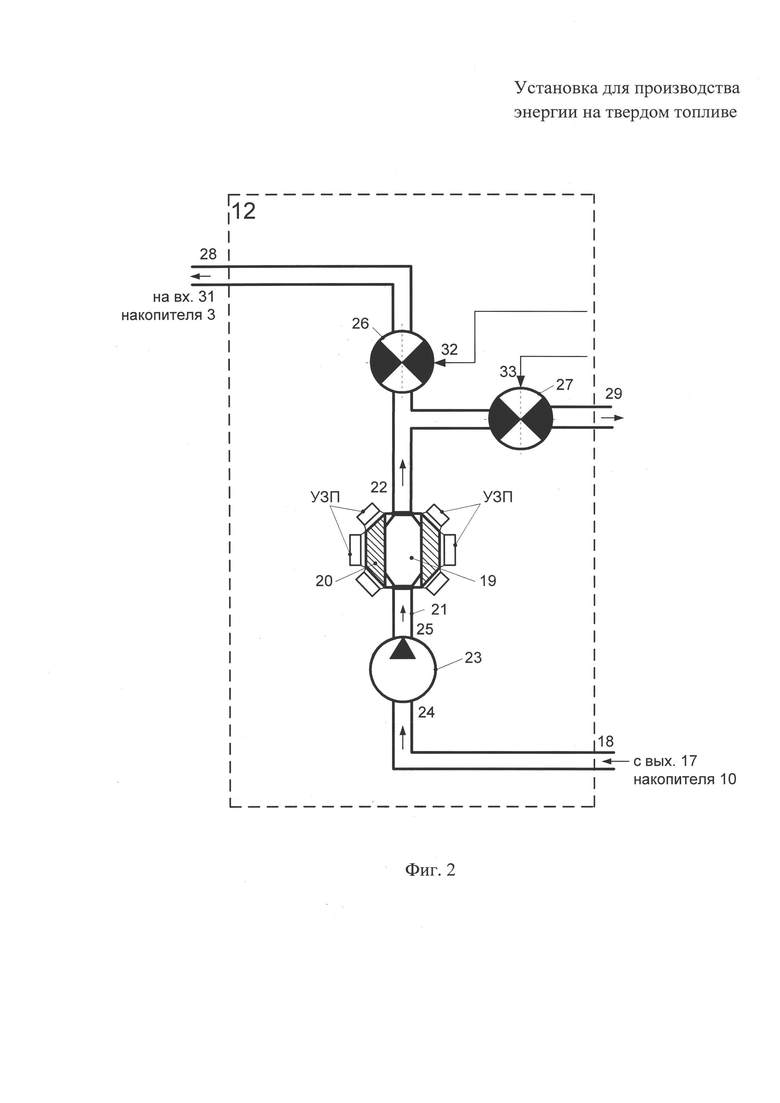

На фиг. 2 приведен вариант исполнения кавитационного диспергатора, являющегося последней ступенью блока помола.

На фиг. 3 приведен вариант исполнения капельной печи и блока инициализации горения в ней, а также соединений между ними.

На фиг. 4 приведен вариант исполнения дозатора и накопителя готовой микро-нанокомпозитной смеси помола твердых углеродсодержащих топлива и/или отходов с водой, а также соединений между ними.

Установка содержит бункер 1 подачи твердого углеродсодержащего топлива в блок 2 помола, накопитель 3 микро-нанокомпозитной смеси помола твердого углеродсодержащего топлива с водой, дозатор 4, камеру сгорания, выполненную в виде капельной печи 5, двигатель 6 с внешним подводом тепла, имеющий механический привод к электрогенератору 6, дымосос 7 и дымовую трубу 8.

Блок помола 2 содержит шредер 9, выполняющий функции измельчителя грубого помола (не менее 1 мм) кусков твердого углеродсодержащего топлива, например, каменного угля, шлаковых отходов теплоэлектростанций и т.п., накопитель 10 и резервуар 11 с водой, из которого она подается в накопитель 10 для смешивания в нем с помолом из шредера 9, а также кавитационный диспергатор 12, например, в виде проточного ультразвукового кавитационного реактора. В блоке помола 2 сборка шредер 9, накопитель 10 и резервуар 11 выполняет функции первой ступени помола, а кавитационный диспергатор 12 функции второй - последней ступени блока 2 помола.

При этом выход 13 шредера 9 соединен с первым входом 14 накопителя 10, второй вход 15 которого соединен с выходом 16 резервуара 11 с водой, а выход 17 соединен с входом 18 кавитационного диспергатора 12.

Кавитационный диспергатор 12 (см. фиг. 2.) содержит цилиндрическую рабочую камеру 19 в технологическом объеме 20, выполненном в виде сферы, а также входной 21 и выходной 22 сквозные каналы, впрессованные в цилиндрическую камеру 19 технологического объема 20 с соосным расположением их относительно друг друга и оси камеры 19. Цилиндрическая рабочая камера 19 выполняет функции резонатора, а технологический объем 20 функции волновода ультразвуковых колебаний от ультразвуковых преобразователей УЗП. Поверхность сферы технологического объема 20 (волновода) выполнена в виде объемного многогранника, а нормали к его граням ориентированы в центр сферы реактора (в центр цилиндрической рабочей камеры 19). Ультразвуковые преобразователи УЗП закреплены на гранях технологического объема 20 (волновода) и равноудалены от центра сферы (центра цилиндрической рабочей камеры 19). Кавитационный диспергатор 12 содержит также насос 23, вход 24 которого через входной канал 18 соединен с выходом 17 накопителя 10, а выход 25 - с входным сквозным каналом 21 технологического объема 20. Выходной сквозной канал 22 технологического объема 20 через краны 26, 27 соединен соответственно с выходами 28, 29 кавитационного диспергатора 12.

При этом выход 29 соединен с входом 30 накопителя 10, а выход 28 соединен с входом 31 накопителя 3 готовой к употреблению микро-нанокомпозитной смеси помола твердого углеродсодержащего топлива с водой.

Краны 26, 27 имеют соответственно входы 32, 33 управления ими, позволяющие управлять направлением подачи микро-нанокомпозитной смеси помола твердого углеродсодержащего топлива с водой из выходного канала 22. Переключение кранов 26, 27 позволяет направлять микро-нанокомпозитную смесь помола твердого углеродсодержащего топлива с водой либо на повторный помол с целью дальнейшего уменьшения размера частиц помола (при открытом кране 27 и закрытом кране 26), либо направлять ее в накопитель 3, если она готова к употреблению (при закрытом кране 27 и открытом кране 26).

Данный кавитационный диспергатор позволяет получать частицы помола в интервале от 40 нм до 0.7 мкм при высокой производительности обработки технологических сред в режиме непрерывного потока.

Накопитель 3 готовой к употреблению микро-нанокомпозитной смеси помола твердого углеродсодержащего топлива с водой выполнен в виде, например, стального бака объемом не менее 1000 литров.

Выход 34 накопителя 3 соединен с входом 35 дозатора 4 (см. фиг. 1, 3), который содержит нагнетающий насос 36, мерную трубку 37, входной патрубок 38, выходной патрубок 39, обратный патрубок 40, регулировочный стержень 41, установленный в заглушке 42 с возможностью вращения и перемещения вдоль оси мерной трубки 37. В дозаторе 4 имеется также воронка 43 для сбора капель и гидравлический затвор 45.

Капельная печь 5 (см. фиг. 1, 4) содержит горелку 46 и водогрейный котел 47. Горелка 46 содержит трубу 48, к которой приварено днище 49. На нем на стойках 50, 51 установлен испарительный диск 52, к которому по его периметру приварено кольцо 53. В пространство, образованное испарительным диском 52 и кольцом 53, подают топливо виде капель 55, которые на раскаленном диске 52 воспламеняются. В днище 50 встроена газовая горелка 56, которая через клапан 57 блока 58 инициализации горения подсоединена к газовому баллону 59. Рядом с газовой горелкой 56 в днище 49 на изоляторе 60 установлен поджигающий электрод 61. Поджог газа газовой горелки 56 производится с помощью электрического разряда, создаваемого между газовой горелкой 56 и поджигающим электродом 61 источником высокого напряжения 62 блока 58 инициализации горения.

Труба 48 горелки 46 помещена в кожух 63, в верхней части которого по периметру его расположен набор сквозных отверстий 64, необходимых для организации поддува воздуха в область испарительного диска 52 через набор сквозных отверстий 65, расположенных в нижней части трубы 48, рядом с испарительным диском 52. Трубка 66 для подачи капель 55 топлива (микро-нанокомпозитной смеси помола твердого углеродсодержащего топлива с водой) на испарительный диск 52 закреплена на кожухе 63 с помощью колец 67, 68, трубок 69, 70 и вставок 71, 72, сборка которых выполняет функции двухконтурного охладителя трубки 66. Последняя соединена с выходом 73.

Водогрейный котел 47 установлен на горелке 46 и содержит трубу 74 с газоходом 75, выход 76 которого соединен с горячей камерой 77 двигателя 5 (см. фиг. 1, 3), холодная камера 78 которого соединена с холодильником (на фиг. 1 не показан). Труба 74 имеет рубашку 79, заполненную теплоносителем 80, например, водой. В рубашке 79 установлен входной 81 и выходной 82 штуцера для подачи воды в водогрейный котел 47 через штуцер 81 и отбора нагретой воды из водогрейного котла 47 через штуцер 82. В бункере 1 находится твердое углеродсодержащее топливо 83, например, шлаковые отходы теплоэлектростанций или куски каменного угля. В дозаторе 4 имеется капельница 84 с регулятором скорости капания капель 44 в воронку 43 для сбора капель и подачи их через колено 45 гидравлического затвора на выход 73 дозатора 4.

Установка работает следующим образом.

Перед началом работы устройства в бункер 1 загружают твердое углеродсодержащее топливо 83, например, каменный уголь, резервуар 11 заполняют водой, а на входы 32 и 33 кранов 26 и 27 (см. фиг. 2) соответственно подают сигнал закрытия их и таким образом закрывают их.

Далее в горелке 46 капельной печи 5 с помощью газовой горелки 56 разогревают докрасна (около 800-1100°C) испарительный диск 52. Для этого открывают клапан 57 блока 58 инициализации горения и подают в горелку 56 природный газ, а затем поджигают его с помощью электрического разряда, создаваемого источником высокого напряжения 62 между газовой горелкой 56 и поджигающим электродом 61.

Затем твердое углеродсодержащее топливо 83, например, каменный уголь, из бункера 1 направляют в шредер 9, в котором он перемалывается до размера частиц не более 1.5 мм. С выхода 13 шредера 9 помол каменного угля через вход 14 передается в накопитель 10, в котором он смешивается с водой, поступающей через вход 15 в накопитель 10 с выхода 16 резервуара 11, в пропорции 60% объемных воды и 40% объемных помола каменного угля.

Далее на вход 33 крана 27 подают сигнал открытия и таким образом открывают его. Смесь воды и помола с выхода 16 накопителя 10 через вход 18 диспергатора 12 поступает на вход 24 насоса 23 (см. фиг. 2). Насос 23 через входной канал 21 подает смесь помола с водой в рабочую камеру 19 технологического объема 20 диспергатора 12. При выходе из канала 21 в расширяющийся объем рабочей камеры 19 технологического объема 20 вода смеси кавитирует с образованием газовых пузырьков в рабочей камере 19. При подаче напряжения на пьезоэлектрические элементы ультразвуковых преобразователей УЗП электрические колебания преобразуются в ультразвуковые колебания. На резонансной частоте колебаний осуществляется передача энергии колебаний с наибольшей интенсивностью по нормали к стенкам рабочей камеры 19. Под воздействием ультразвуковых колебаний кавитационные пузырьки с силой схлопываются. Энергия схлопывания разрушает частицы грубого помола, находящиеся с непосредственной близости от пузырька, а смесь помола с водой, подаваемая с небольшим напором насосом 23 в рабочую камеру 19, подвергается гомогенизации и уменьшению размера частиц помола до величины не более 1 мкм. В выходном канале 22 путем отбора проб (отбор проб на фиг. 2 не показан) осуществляют контроль размера частиц помола.

Если размер частиц помола не достиг величины меньше 1 мкм, то смесь воды и помола через открытый кран 27 с выхода 29 направляют на вход 30 накопителя 10. Таким образом смесь помола с водой возвращается в накопитель 10, а из него насосом 23 диспергатора 12 закачивается в рабочую камеру 19 технологического объема 20, где частицы помола снова подвергаются разрушению за счет энергии схлопывания газовых пузырьков в рабочей камере 19, и затем через кран 27 снова подаются в накопитель 10 и т.д. Если размер частиц помола достиг величины меньше 1 мкм, то на вход 33 крана 27 подают сигнал закрытия и таким образом закрывают его, а на вход 32 крана 26 подают сигнал открытия и таким образом открывают его. При этом смесь помола с водой с выхода 28 диспергатора 12 через вход 31 поступает в накопитель 3 готовой к употреблению микро-нанокомпозитной смеси помола твердого углеродсодержащего топлива с водой.

С выхода 34 накопителя 3 микро-нанокомпозитная смесь помола твердое углеродсодержащее топливо с водой поступает на вход 35 дозатора 4 (см. фиг. 1, 3). При этом нагнетающий насос 36 закачивает микро-нанокомпозитную смесь помола с водой из накопителя 3 в мерную трубку 37 через входной патрубок 38. В мерной трубке 37 поток микро-нанокомпозитной смеси помола с водой разделяется на два: основной поток Ф1 и обратный поток Ф2. Перемещение регулировочного стержня 41, например, путем ввинчивания или вывинчивания его, позволяет регулировать зазор h между торцом стержня 41 и торцом выходного патрубка 39, и таким образом количество текучей смеси помола, проходящей в выходной патрубок 39 и далее в капельницу 84. Регулятором 85 устанавливают необходимую скорость подачи капель на выход 73 дозатора 4 через воронку 43 и колено 45 гидравлического затвора.

Капли 44 с выхода 73 дозатора 4 поступают в трубку 66 капельной печи 5. Из трубки 66 они в виде капель 55 топлива (микро-нанокомпозитной смеси помола твердое углеродсодержащее топливо с водой) падают на испарительный диск 52 горелки 46 капельной печи 5.

В процессе сжигания топлива капли 55 при температуре диска 52 вода (капли) испаряется, превращаясь при этом в перегретый пар. В присутствии углерода, а именно микро-наночастиц твердого углеродсодержащего топлива - каменного угля, термически образуется смесь водорода Н2 с оксидом углерода СО по реакции , т.е. синтез-газ. Этот газ при температуре в горелке 46 и внутри трубы 74 водогрейного котла 47 около 500-800°C сгорает с выделением тепла. Поддув воздуха в область испарительного диска 52 через набор сквозных отверстий 65, расположенных в нижней части трубы 48, рядом с испарительным диском 52 позволяет интенсифицировать процесс горения.

, т.е. синтез-газ. Этот газ при температуре в горелке 46 и внутри трубы 74 водогрейного котла 47 около 500-800°C сгорает с выделением тепла. Поддув воздуха в область испарительного диска 52 через набор сквозных отверстий 65, расположенных в нижней части трубы 48, рядом с испарительным диском 52 позволяет интенсифицировать процесс горения.

Далее высокоэнтальпийный поток газа с выхода 76 капельной печи 5 направляется на горячую камеру 77 двигателя 6 с внешним подводом тепла. В камере 77 поток газа, проходя через теплообменники двигателя 6 (на фиг. 1 теплообменники не показаны), энтальпия газового потока понижается (газ отдает тепло двигателю 6), и он, уже охлажденный, поступает в дымосос 7 и далее в дымовую трубу 8, из которой он выбрасывается уже в атмосферу. Электрогенератор ЭГ двигателя 6 при этом вырабатывает электроэнергию, которая передается потребителю.

Следует отметить, что многие узлы, присущие обычной капельной печи 5 и двигателю 6 с внешним подводом тепла (например, двигателю Стерлинга), на фигурах показаны условно или не показаны и не описаны вообще, т.к. они не влияют на сущность заявляемого решения и могут быть выполнены традиционно.

Преимущество заявляемого изобретения состоит в том, что использование микро-нанокомпозитной смеси помола с водой существенно снижает все виды затрат, включая эксплуатационные, обеспечивая при этом высокую эффективность в сочетании с низкой себестоимостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ЭНЕРГИИ НА ТВЕРДОМ ТОПЛИВЕ | 2014 |

|

RU2631851C2 |

| СПОСОБ СЖИГАНИЯ ТВЕРДЫХ УГЛЕРОДОСОДЕРЖАЩИХ ТОПЛИВ ИЛИ ОТХОДОВ | 2014 |

|

RU2622596C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2013 |

|

RU2543619C1 |

| Устройство для переработки резиновых отходов | 2016 |

|

RU2632837C1 |

| СПОСОБ И УСТРОЙСТВО ПОЛУЧЕНИЯ САЖИ ИЗ РЕЗИНОВЫХ ОТХОДОВ | 2012 |

|

RU2602147C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2007 |

|

RU2394680C2 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2012 |

|

RU2502596C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ САЖИ ИЗ РЕЗИНОВЫХ ОТХОДОВ | 2011 |

|

RU2494128C2 |

| Устройство для переработки резиновых отходов | 2016 |

|

RU2632293C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ СЖИГАНИЯ СТОЧНЫХ ВОД | 2016 |

|

RU2620669C2 |

Предлагаемое изобретение относится к области теплоэнергетики, а именно к устройствам получения тепловой и электрической энергии путем сжигания твердого углеродсодержащего топлива и может быть использовано для преобразования тепловой энергии в механическую или электрическую энергию, в стационарных и передвижных теплоэлектростанциях, а также в транспортных средствах. Установка для производства энергии на твердом топливе содержит блок помола твердого углеродсодержащего топлива, камеру сгорания с блоком инициализации горения в ней, средство подачи микро-нанокомпозитной смеси помола твердого углеродсодержащего топлива с водой в камеру сгорания и дымосос с трубой. Средство подачи микро-нанокомпозитной смеси помола твердого углеродсодержащего топлива с водой в камеру сгорания выполнено в виде дозатора, а последняя ступень блока помола твердого углеродсодержащего топлива выполнена в виде кавитационного диспергатора, выход которого соединен с входом накопителя микро-нанокомпозитной смеси помола твердого углеродсодержащего топлива с водой, а камера сгорания выполнена в виде капельной печи, вход подачи в нее капель микро-нанокомпозитной смеси помола твердого углеродсодержащего топлива с водой соединен через дозатор с выходом накопителя, а выход ее соединен с входом средства преобразования тепловой энергии капельной печи в электрическую и/или механическую энергию, выход которого соединен с дымососом. Техническим результатом предлагаемого изобретения является повышение надежности, эффективности работы за счет снижения износа деталей установки и снижения затрат на подготовку топлива. 1 з.п. ф-лы, 4 ил.

1. Установка для производства энергии на твердом топливе, включающая блок помола твердого углеродсодержащего топлива, камеру сгорания с блоком инициализации горения в ней, средство подачи микро-нанокомпозитной смеси помола твердого углеродсодержащего топлива с водой в камеру сгорания и дымосос с трубой, отличающаяся тем, что средство подачи микро-нанокомпозитной смеси помола твердого углеродсодержащего топлива с водой в камеру сгорания выполнено в виде дозатора, а последняя ступень блока помола твердого углеродсодержащего топлива выполнена в виде кавитационного диспергатора, выход которого соединен с входом накопителя микро-нанокомпозитной смеси помола твердого углеродсодержащего топлива с водой, а камера сгорания выполнена в виде капельной печи, вход подачи в нее капель микро-нанокомпозитной смеси помола твердого углеродсодержащего топлива с водой соединен через дозатор с выходом накопителя, а выход ее соединен с входом средства преобразования тепловой энергии капельной печи в электрическую и/или механическую энергию, выход которого соединен с дымососом.

2. Установка для производства энергии на твердом топливе по п. 1, отличающаяся тем, что средство преобразования тепловой энергии капельной печи в электрическую энергию выполнено в виде двигателя с внешним подводом тепла, вход горячей камеры которого соединен с выходом капельной печи, выход горячей камеры - с дымососом, а привод двигателя - с электрогенератором, питающим блок помола и нагрузку потребителя электрической энергии.

| СПОСОБ СЖИГАНИЯ УГЛЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2327889C1 |

| СПОСОБ СЖИГАНИЯ УГЛЯ | 2002 |

|

RU2230981C2 |

| КОМБИНИРОВАННАЯ ПАРОГАЗОВАЯ УСТАНОВКА С ПЛАЗМОТЕРМИЧЕСКОЙ ГАЗИФИКАЦИЕЙ УГЛЯ | 1995 |

|

RU2105040C1 |

| Кавитационный диспергатор | 1983 |

|

SU1126322A1 |

| US 4974411 A1, 04.12.1990 | |||

| US 20140182296 A1, 03.07.2014. | |||

Авторы

Даты

2016-08-10—Публикация

2014-12-29—Подача