Изобретение касается способа синтеза линейных и разветвленных карбонильных соединений путем газофазной каталитической дегидроконденсации алифатических кетонов и/или альдегидов с метанолом.

Карбонильные соединения являются исходным сырьем для получения ряда химических продуктов и лекарственных средств, используются в качестве растворителей, а также могут выступать в качестве основы для получения высокооктановых компонентов моторного топлива.

Известен способ получения высших карбонильных соединений из соответствующих низших гомологов посредством альдольной (альдольно-кротоновой) конденсации с дальнейшей дегидратацией и гидрированием ненасыщенного карбонильного соединения [GB 1015003(A), B01J 21/00, 30/10/1965]. Способ обладает рядом недостатков, связанных с применением агрессивных катализаторов и сред, многостадийностью и, следовательно, низкой общей селективностью процесса, применением высоких давлений, а главное, не позволяет получать разветвленные карбонильные соединения из простых, производимых в промышленном масштабе исходных веществ.

Известен способ синтеза высших кетонов из низших, основанный на реакции альфа-метилирования кетонов метанолом [Б.А. Болотов, В.Л. Клюев. Парофазная конденсация метанола и ацетона на медно-титановых катализаторах // Журнал Прикладной Химии. - 1971. - Т. 44. - В. 10. - С. 2280-2283]. Химическая сущность этого способа заключается в дегидроконденсации ацетона и метанола или, другими словами, в апеллировании (метилировании) кетонов в α-положение к карбонильной группе. Процесс осуществляют в парогазовой фазе при относительно мягких условиях (атмосферное давление, температуры до 300°С, смешанный оксидный катализатор - от 15 до 80 мас. % оксида меди на оксиде титана). Обнаружено, что наряду с метилэтилкетоном (первичный и основной продукт конденсации) образуются примеси разветвленных кетонов (метилизопропил-, этилизопропил-, диизопропил- кетоны). Для достижения приемлемой конверсии ацетона процесс осуществляют при большом времени контакта - 23 секунды. На катализаторе Cu/TiO2 выход суммы кетонов на пропущенный ацетон не превышал 50%, а метилирование проходило преимущественно по одной метальной группе ацетона с образованием в основном метилэтилкетона и метилизопропилкетона. Однако дальнейшего развития работа не получила, что может быть связано с низкой активностью катализатора.

Известен патент Hoechst Aktiengesellschaft [US 3932518, С07С 45/00, 13.01.1976], в котором заявлена принципиальная возможность метилирования циклогексанона. Процесс осуществляют в газовой фазе при 250-500°С в присутствии медь- и/или серебро содержащих катализаторов (носители: Al2O3, силикат алюминия, силикат магния, силикагель, углерод), модифицированных щелочными и щелочноземельными оксидами, гидроксидами, алкоголятами или их смесью. Вероятно, первичные притязания авторов были существенно шире, поскольку в патенте приведен ряд примеров, касающихся нециклических кетонов. В частности, рассматривается конденсация ацетона с метанолом. Достигнутый выход по сумме разветвленных кетонов на модифицированном смесью щелочноземельных металлов медьсодержащем катализаторе составляет 70% при времени контакта 30 сек и в 4-кратном избытке метанола.

В дальнейшем фирма BASF AG (Германия) опубликовала патент [US 4618725, С07С 45/71, 21.10.1986], в котором заявлен синтез альфа-метил-замещенных кетонов по реакции алифатических и циклических кетонов с метанолом при температуре 350-500°С, давлении от 1 до 20 атм, при времени контакта от 6 до 20 сек с добавками паров воды. В качестве катализаторов предлагается набор массивных оксидов металлов (Се, Cr, Fe, Mg, Mn) в форме спрессованных таблеток без использования носителя.

Во всех отмеченных патентах реакцию кетонов с метанолом ведут на оксидных, предпочтительно медьсодержащих гетерогенных катализаторах, при температурах от 250 до 500°С и соотношениях метанол/ацетон от 1:1 до 10:1. В результате реакции получают смесь линейных и разветвленных алифатических, или непредельных, или циклических, или ароматических кетонов. Полученные низшие кетоны могут быть отделены от низкокипящих продуктов, которые возвращают в реакцию. Ни в одном из патентов нет данных о продолжительности опытов и отсутствуют сведения о дезактивации катализаторов.

Патент US 3932518, С07С 45/00, 13.01.1976, по своей технической сущности и достигаемому эффекту наиболее близок к настоящему изобретению и может быть выбран в качестве прототипа. Согласно прототипу газофазный процесс метилирования циклических кетонов или ацетона (250-500°С) проводят на медь- и/или серебросодержащих катализаторах (носители: Al2O3, силикат алюминия, силикат магния, силикагель, углерод), модифицированных щелочными и щелочноземельными оксидами, гидроксидами, алкоголятами или их смесью. Основным недостатком известного способа является необходимость проведения процесса при высоких временах контакта и в присутствии кислородсодержащего газа. В этом патенте также не сообщается о стабильности работы катализаторов в реакции метилирования кетонов, т.е. времени межрегенерационного пробега катализаторов.

Изобретение решает задачу увеличения эффективности процесса.

Технический результат - увеличение времени межрегенерационного пробега катализатора в несколько раз, а следовательно, и количество продукта, получаемого с единицы объема реактора.

Задача решается способом получения α-метилзамещенных карбонильных соединений общей формулы R1-CO-CR3(CH3)-R2, где: R1 и R2 - водород Н или линейный или разветвленный алкил радикал, содержащий от 1 до 12 углеродных атомов, R3-Н или СН3 радикал, который осуществляют взаимодействием исходной парогазовой смеси карбонильного соединения, выбранного из ряда соединений общей формулы R4-СО-CHR5-R6, где: R4 и R6 - Н или линейный или разветвленный алкил радикал, содержащий от 1 до 9 углеродных атомов, R5 - Н или СН3 радикал, и метанола с использованием медьсодержащего катализатора с введением в исходную реакционную смесь водорода.

Способ осуществляют в газовой фазе при температуре 150-350°С.

Водород вводят в количестве не менее 0,1 об. %.

Мы предлагаем осуществлять наращивание углеродной цепи кетонов путем получения α-метилзамещенных карбонильных соединений общей формулы R1-СО-CR3(CH3)-R2, где: R1 и R2-Н или линейный или разветвленный алкил радикал, содержащий от 1 до 12 углеродных атомов, R3=Н или СН3 радикал при добавлении в исходную реакционную смесь водорода. Примерами R1 и R2 радикалов могут служить водород Н или метил, или этил, или изопропил, или изобутил, или пентил, или изопентил и т.д. радикалы. В качестве исходных реагентов выступают более низшие их гомологи общей формулы R4-CO-CHR5-R6, где: R4 и R6 - H или линейный или разветвленный алкил радикал, содержащий от 1 до 12 углеродных атомов, R5 - Н или СН3 радикал. Примерами R4 и R6 радикалов могут служить также Н, или метил-, или этил-, или изопропил-, или изобутил-, или пентил-, или изопентил- и т.д. радикалы. Исходное карбонильное соединение в смеси с метанолом в соотношениях от 1:1 до 1:10 смешивают с водородом и пропускают через слой медьсодержащего гетерогенного катализатора. Реакционная смесь может быть разбавлена газом-разбавителем. В качестве газа-разбавителя используют один или смесь из нижеперечисленных газов: азот, и/или любой инертный газ, и/или углекислый газ. В газ-разбавитель может быть добавлен водород в любых количествах, предпочтительно не более 5 об. %. Даже небольшое содержание водорода в исходной реакционной смеси существенно снижает степень дезактивации катализатора и увеличивает его межрегенерационный пробег.

Оптимальная температура, которую необходимо поддерживать в реакторе, должна обеспечивать проведение процесса в газовой фазе и зависит от вида исходного реагента (его температуры кипения и температуры конденсации продуктов реакции). Обычно реакцию ведут при температуре 150°С-400°С. Важным параметром является время контакта реакционной смеси с катализатором. Этот параметр варьируется от 0.1 до 20 с, предпочтительно использовать 1-5 с. Для увеличения доли разветвленных кетонов в продукте время контакта должно быть увеличено до 6-20 с. Большая глубина метилирования достигается также за счет рецикла низкокипящих малоразветвленных продуктов в реактор с целью повторного метилирования. Данный способ позволяет применять любой из известных медьсодержащих (или оксид меди) катализаторов, как массивных, так и на носителе, полученных с использованием любой неорганической или органической соли меди и любого из известных носителей: оксид алюминия, оксиды щелочноземельных металлов, металлосиликаты аморфные, металлосиликаты кристаллические, силикалит, мезопористые силикаты и металлосиликаты, силикагель, стеклотканные материалы, углеродные и полимерные носители. Катализаторы могут иметь в своем составе промоторы из ряда щелочных, щелочноземельных и ряда переходных металлов в количествах от 0.1 до 5.0 мас. % от количества меди. Содержание меди в катализаторе может лежать в пределах от 1 до 50 мас. %, предпочтительно в пределах 5-30 мас. % от массы катализатора. Большое количество меди в катализаторе, с одной стороны, увеличивает его активность, но, с другой стороны, приводит к непроизводительному расходу метанола на реакцию паровой конверсии, приводящую к образованию оксидов углерода.

Таким образом, существенным и основным отличием заявленного способа синтеза разветвленных карбонильных соединений путем метилирования более низших их гомологов с метальной или метиленовой группой в альфа-положении к карбонильной группе является наличие водорода в исходной реакционной смеси. Добавление водорода позволяет увеличить время межрегенерационного пробега катализатора в несколько раз, а следовательно, и количество продукта, получаемого с единицы объема реактора. Введение водорода в реакционную смесь поддерживает катализатор в восстановленном состоянии. Положительный эффект добавки водорода наиболее ярко проявляется при проведении процесса на катализаторе с низким содержанием меди. Поэтому дополнительным положительным эффектом добавки водорода в реакционную смесь является возможность уменьшения содержания меди в катализаторе и уменьшения загрузки катализатора в реактор, а также повышение селективности процесса.

Сущность изобретения иллюстрируется следующими примерами.

Каталитические свойства медьсодержащих катализаторов в реакции метилирования кетонов (примеры №1-6) представлены в таблице.

Пример 1. Сравнительный

70 мл/мин смеси метанола (60 об. %) и ацетона (20 об. %) в аргоне (20 об. %) пропускают через слой 2.0 см3 катализатора при температуре 250°С в течение 10 ч. Катализатор имеет мольный состав 5·10-2·CuO·SiO2 (или 6.3 мас. % CuO и 93.7 мас. % SiO2). Состав реакционной смеси определяют путем отбора проб непосредственно из парогазового потока с последующим анализом органических компонентов на пламенно-ионизационном детекторе, неорганических компонентов на двух детекторах по теплопроводности. Органические компоненты реакционной смеси разделяют на капиллярной колонке DB-1701. Полученная смесь содержит непрореагировавшие ацетон и метанол и смесь кетонов, а именно метилэтилкетон, диэтилкетон, метилизопропилкетон, этилизопропилкетон, метилизобутилкетон. При анализе водорода, азота, монооксида углерода, диоксида углерода и воды пробу разделяют на отдельные компоненты с помощью насадочных колонок с цеолитом СаА (молекулярное сито 5А) и с адсорбентом Porapak R.

В качестве характеристики активности используют производительность (Pr) по метилированным кетонам:

Pr (г метилированного кетона/г катализатора в ч)=(Σ(NMКi·ММКi))·60/m;

где: NМК - общий поток реакционной смеси на выходе из реактора, моль/мин;

ММКi - молекулярная масса метилированного кетона, г/моль;

m - масса загруженного в реактор катализатора, г.

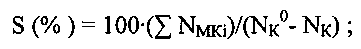

Селективность (S) образования метилированного или суммы метилированных кетонов из исходного кетона вычисляют по формуле:

где: NMKi - поток метилированного кетона, моль/мин;

NК - поток выходящего исходного кетона, моль/мин.

В качестве параметра, характеризующего стабильность работы катализатора, используют время, необходимое для снижения производительности по сумме метилированных кетонов в 2 раза.

В таблице представлена информация о начальной производительности и селективности превращения ацетона в метилированные кетоны, а также параметр, характеризующий стабильность работы катализатора. Видно, что уже через 1.3 ч после начала работы активность катализатора снижается в 2 раза.

Пример 2

Процесс ведут аналогично примеру 1 с тем отличием, что часть аргона замещают водородом. В целом исходная реакционная смесь содержит 4 об. % водорода.

Результаты тестирования катализатора представлены в таблице.

Видно, что по сравнению с примером 1 продолжительность работы катализатора до снижения активности в 2 раза увеличилась почти в 4 раза.

Пример 3. Сравнительный

Процесс ведут аналогично примеру 1 с тем отличием, что катализатор имеет мольный состав 1,2·10-1·CuO·SiO2 (13.8 в мас. % CuO и 86.2 мас. % SiO2).

Результаты представлены в таблице. Видно, что увеличение содержания меди в катализаторе сопровождается увеличением стабильности его работы.

Пример 4

Процесс ведут аналогично примеру 3 с тем отличием, что исходная газовая смесь метанола, ацетона и газа-разбавителя содержит 4 об. % водорода. Результаты тестирования представлены в таблице. Видно, что добавление в исходную реакционную смесь водорода привело к увеличению продолжительности работы катализатора в 3 раза.

Пример 5. Сравнительный

Процесс ведут аналогично примеру 1 с тем отличием, что катализатор имеет мольный состав 5.0·10-1·CuO·Al2O3 (28 мас. % CuO и 72 мас. % Al2O3).

В таблице представлены результаты. Видно, что дальнейшее по сравнению с примером 3 увеличение содержание меди приводит к увеличению стабильности работы катализатора.

Пример 6

Процесс ведут аналогично примеру 5 с тем отличием, что исходная газовая смесь метанола, ацетона и газа-разбавителя содержит 4 об. % водорода.

Результаты тестирования каталитических свойств представлены в таблице. Видно, что введение водорода в исходную реакционную смесь сопровождается увеличением продолжительности работы катализатора в 4 раза.

Следует отметить, что добавление в исходную реакционную смесь водорода приводит к снижению селективности превращения ацетона в метилированные кетоны. Это происходит за счет частичного гидрирования ацетона в пропанол.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокооктановых компонентов из олефинов каталитического крекинга | 2015 |

|

RU2609264C1 |

| Способ получения метилэтилкетона | 2016 |

|

RU2623435C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИРАЗОЛОВ | 2015 |

|

RU2712192C2 |

| О-МЕТИЛЬНЫЕ ПРОИЗВОДНЫЕ АЗИТРОМИЦИНА А, ОБЛАДАЮЩИЕ АНТИБАКТЕРИАЛЬНОЙ АКТИВНОСТЬЮ, АЗИТРОМИЦИНЫ В КАЧЕСТВЕ ПРОМЕЖУТОЧНЫХ СОЕДИНЕНИЙ ДЛЯ ПОЛУЧЕНИЯ О-МЕТИЛЬНЫХ ПРОИЗВОДНЫХ АЗИТРОМИЦИНА А И СПОСОБ ПОЛУЧЕНИЯ О-МЕТИЛЬНЫХ ПРОИЗВОДНЫХ АЗИТРОМИЦИНА А | 1991 |

|

RU2045533C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ О-ХЛОРМЕТИЛФЕНИЛГЛИОКСИЛОВОЙ КИСЛОТЫ | 1997 |

|

RU2177472C2 |

| ПУРИНОВЫЕ ПРОИЗВОДНЫЕ КАК ИНГИБИТОРЫ ТИРОЗИНПРОТЕИНАЗЫ SYK | 2000 |

|

RU2248977C2 |

| ФУНКЦИОНАЛИЗИРОВАННЫЕ ПОЛИМЕРЫ И СОПОЛИМЕРЫ ПАРА-АЛКИЛСТИРОЛА | 1995 |

|

RU2157383C2 |

| СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ N-МЕТИЛ-ПАРА-АНИЗИДИНА | 2011 |

|

RU2472774C1 |

| НОВЫЕ КОМПЛЕКСЫ МЕТАЛЛОВ С N-АМИНОГУАНИДИНАТОМ, ПРЕДНАЗНАЧЕННЫЕ ДЛЯ ПРИМЕНЕНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТОНКИХ ПЛЕНОК И ДЛЯ КАТАЛИЗА | 2015 |

|

RU2705362C2 |

| Способ повышения стабильности кислородсодержащих компонентов моторного топлива и регулирования содержания в них кислорода | 2015 |

|

RU2607902C1 |

Изобретение относится к способу получения α-метилзамещенных карбонильных соединений общей формулы R1-CO-CR3(CH3)-R2, где: R1 и R2 - водород Н или линейный или разветвленный алкил радикал, содержащий от 1 до 12 углеродных атомов, R3 - Н или СН3 радикал, которые являются исходным сырьем для получения ряда химических продуктов и лекарственных средств, используются в качестве растворителей, а также могут выступать в качестве основы для получения высокооктановых компонентов моторного топлива. Способ заключается в превращении исходной парогазовой смеси карбонильного соединения, выбранного из ряда соединений общей формулы R4-CO-CHR5-R6, где: R4 и R6 - Н или линейный или разветвленный алкил радикал, содержащий от 1 до 9 углеродных атомов, R5 - Н или СН3 радикал, и метанола с использованием медьсодержащего катализатора при введении в исходную реакционную смесь водорода. Предлагаемый способ позволяет увеличить время межрегенерационного пробега катализатора в несколько раз, а следовательно, и количество продукта, получаемого с единицы объема реактора. 2 з.п. ф-лы, 1 табл., 6 пр.

1. Способ получения α-метилзамещенных карбонильных соединений общей формулы R1-CO-CR3(CH3)-R2, где: R1 и R2 - водород Н или линейный или разветвленный алкил радикал, содержащий от 1 до 12 углеродных атомов, R3 - Н или СН3 радикал, превращением исходной парогазовой смеси карбонильного соединения, выбранного из ряда соединений общей формулы R4-CO-CHR5-R6, где: R4 и R6 - Н или линейный или разветвленный алкил радикал, содержащий от 1 до 9 углеродных атомов, R5 - Н или СН3 радикал, и метанола с использованием медьсодержащего катализатора, отличающийся тем, что способ осуществляют при введении в исходную реакционную смесь водорода.

2. Способ по п. 1, отличающийся тем, что его осуществляют в газовой фазе при температуре 150-350°С.

3. Способ по п. 1, отличающийся тем, что водород вводят в количестве не менее 0,1 об.%.

| US 3932518A1, 13.01.1976 | |||

| US 5488173A, 30.01.1996 | |||

| МАГНИТНОЕ КОЛЬЦЕВОЕ УПЛОТНЕНИЕ | 1967 |

|

SU224218A1 |

| Прибор для сложения и вычитания | 1924 |

|

SU5287A1 |

Авторы

Даты

2016-08-20—Публикация

2015-06-25—Подача