Изобретение относится к области химической промышленности, к способу активации хромсодержащих катализаторов, которые могут использоваться в реакциях газофазного фторирования галогенированных углеводородов, в частности, в следующих процессах:

- фторирование тетрахлорэтилена Cl2C=CCl2 в пентафторэтан CHF2-CF3;

- фторирование трихлорэтилена Cl2C=CHCl в 1,1,1,2-тетрафторэтан CH2F-CF3.

Фторированные углеводороды, такие как пентафторэтан, обычно обозначаемый как R-125, и 1,1,1,2-тетрафторэтан, обозначаемый как R-134a, используются в качестве хладагентов, вспенивателей, аэрозольных препаратов, пропеллентов, чистящих средств и т.п. Использование полностью фторированных углеводородов является очень актуальной задачей, поскольку по сравнению с широко применяющимися в настоящее время хлоруглеводородами они оказывают меньшее разрушающее действие на озоновый слой.

Известны способы фторирования галогенированных углеводородов, которые включают пропускание газообразной смеси фтористого водорода и галогенированных углеводородов через слой катализатора, основным каталитическим компонентом которого являются соединения хрома в виде оксидов, оксифторидов или фторидов, иногда в сочетании с промотирующими и стабилизирующими добавками соединений Al, Mg, Fe, Ni, Zn, Co и др. [«Промышленные фторорганические продукты». Справочник. С-Петербург, «Химия», 1996 г., стр. 65, 69. Kemnitz Е., Winfield J.M. II Advanced Inorganic Fluorides. 2000. P. 367].

Существуют различные способы приготовления и активации хромсодержащих катализаторов для фторирования хлорсодержащих органических соединений. Они включают получение прекурсоров, содержащих основные и вспомогательные каталитические компоненты в виде гидроксидов, оксидов, солей, и последующую активацию прекурсоров, т.е формирование активных центров катализатора при термической обработке в различных газовых средах, азоте, воздухе, водороде. Завершается активация при обработке продуктов прокаливания фторсодержащими соединениями: газообразным HF или содержащимися в катализируемой газовой смеси фторсодержащими галогенуглеводородами с образованием активных оксифторидов хрома.

Высокая активность катализаторов на основе соединений хрома достигается, если при активации реализуются оптимальные условия перехода от гидроксидных или оксидных прекурсоров к оксифторидам - частично фторированным оксидам хрома, имеющим высокую удельную поверхность и содержащим фтор и кислород в активной форме.

Известны разнообразные способы активации исходных прекурсоров, варьированием условий проведения стадий активирующей термообработки. Так, известен способ получения 1,1,1,2-тетрафторэтана при взаимодействии 1,1,1-трифтор-2-хлорэтана с фторидом водорода в присутствии катализатора на основе оксида хрома [Пат. US №4158675. С07С 17/08, 19.01.1979]. Катализатор готовят осаждением гидроксида хрома аммиаком из водных растворов солей Cr(III). Затем пасту гидроксида хрома обрабатывают водяным паром при 50-180°С, сушат, таблетируют, прокаливают в воздухе или кислороде и фторируют в HF при 250-400°С в течение не менее 30 мин. Недостатком известного метода является недостаточная селективность.

В Пат. US №5475167, С07С 17/08, 12.12.96 в процессе гидрофторирования хладона 124 до хладона 125 применяется Cr2O3, полученный пиролизом (NH4)2Cr2O7 и подвергнувшийся активации, состоящей в предварительной прокалке в одном из агентов, выбранных из СО, Н2, Н2О или их смеси. При предварительной активации водородом катализатор сначала прокаливают в токе азота при температуре 400°С около 8 ч, затем охлаждают до 175°С и обрабатывают при этой же температуре водородом в течение 1 ч. Затем катализатор подвергают активации в смеси азота и фтористого водорода при температуре 275°С. Активированный катализатор используют в процесс синтеза хладона R125 при температуре реакции от 275 до 400°С. Выход хладона 125 составил 67%.

Известен катализатор для получения фторуглеводородов, в частности пентафторэтана R-125, содержащий соединения Cr(III) и носитель - фторид магния, и дополнительно содержащий соединения Fe(III) и, необязательно, Zn(II) при следующем соотношении компонентов в пересчете на металлы, мас.%: Fe(III) 0.1-2.0, Zn(II) 0-2.0, Cr(III) 6.5-12.0, MgF - остальное [Пат. РФ №2179885, B01J 23/26, C07C 17/20, 27.02.2002]. Катализатор получают смешением заранее полученного MgF2 с водорастворимыми солями Cr(III), Fe(III), Zn(II) и экструзионной грануляцией полученной пасты. Для активации катализатор сначала сушат в азоте при 250°С, затем в реактор подают газообразный фтористый водород с расходом 0.1 кг/ч и поднимают температуру до 450°С. Подачу азота отключают и выдерживают катализатор в токе фтористого водорода в течение 0.5 ч. Реактор охлаждают в токе фтористого водорода до 375°С, устанавливают расход фтористого водорода, равный 98.5 г/ч, и подают перхлорэтилен в количестве 64 г/ч (мольное соотношение HF:C2Cl4=8,0:l), создавая избыточное давление в реакторе, равное 0.3 МПа. При этих условиях конверсия перхлорэтилена составила 84.1%. Недостатком известного катализатора является низкая активность и селективность при низких температурах ведения реакции.

Известен процесс гидрофторирования галогенированных углеводородов в присутствии катализатора, включающего частично фторированный оксид хрома, имеющий величину удельной поверхности 170-300 м2/г [Пат. US №6300531. B01J 23/26, С07С 17/20, 09.10.2001]. Катализатор получают осаждением аммиаком из водных растворов солей Cr(III), сушат в воздухе при 70-300°С, гранулируют, прокаливают в азоте при температуре около 360-400°С в течение ~2 ч. Полученный продукт имеет Sуд=170-300 м2/г (предпочтительно 200-260 м2/г) атомное отношение О/Cr не более 3:1, предпочтительно от 2:1 до 2.3:1. Прокаленный катализатор подвергают активации в HF в интервале температур от 150 до 400°С, при которой нет конденсации воды и нет опасности кристаллизации оксида хрома на стадиях прокалки и фторирования вследствие перегрева катализатора в экзотермичном процессе кристаллизации α-Cr2O3 и фторирования оксида хрома. Наиболее активны частично фторированные оксиды хрома (оксифториды), поэтому фторирование проводят до сравнительно невысоких содержаний фтора (от 8 до 15 мас.%), верхний предел содержания фтора 48 мас.%. Но условия достижения таких степеней фторирования (давление, состав газа) не указываются.

Недостатком известного способа является недостаточная воспроизводимость свойств катализатора, возможно из-за локальных перегревов при неконтролируемом экзотермичном процессе фторирования.

Известен катализатор, способ его приготовления и активации и способ фторирования галогенированных углеводородов газообразным фтористым водородом, включающий оксид хрома (III) и соединение алюминия (III), содержание которого в пересчете на Al2O3 составляет от 2 до 15 мас.% [Пат. РФ №2322291. B01J 23/26, С07С 17/20, 20.04.2008], Катализатор готовят методом совместного осаждения гидроксидов хрома(III) и алюминия(III) из солей неорганических кислот хрома(III) и алюминия(III) и оснований с последующей фильтрацией, промывкой водой, сушкой на воздухе при 110-200°С и прокалкой смешанных гидроксидов алюминия и хрома в инертном газе азоте или аргоне при постепенном повышении температуры от комнатной до температуры 350±20°С со скоростью не более 100°С/ч с изотермическими выдержками в течение 2-8 ч при температурах 250±20°С, 300±20°С, 350±20°С. Прокаленный в азоте катализатор имеет удельную поверхность 130-300 м2/г, объем пор не менее 0,3 см3/г и мономодальное распределение пор по размерам в интервале 70-300Å.

Этап фторирующей активации ведут в газовых смесях, содержащих 15-25 об.% фтористого водорода и 85-75 об.% инертного газа, при температуре 330-350°С и давлении 0.10±0.02 МПа, при этом фторированный катализатор имеет величину удельной поверхности не менее 60 м2/г.

Недостатком известного способа активации является присутствие значительного количества остаточной воды из-за неполной дегидратации прекурсора в выбранном интервале температур прокаливания в азоте - 330-350°С. В условиях каталитической реакции возможно выделение остаточной воды в газовую фазу, что в присутствии фтористого водорода способствует коррозионной активности газовой смеси.

Наиболее близким к предлагаемому изобретению является способ, описанный [Пат. РФ №2449832 «Способ активации катализатора для получения фторсодержащих углеводородов». B01J 23/26, B01J 21/0, С07С 17/20. 10.05.2012].

Описан способ активации хромсодержащего катализатора фторирования галогенированных углеводородов, включающего оксид хрома (III) и соединение алюминия (III), содержание которого в пересчете на Al2O3 составляет 2-15 мас.%, дополнительно содержащего соединения металлов Me, выбранных из группы, включающей или железо, или никель, или кобальт, или цинк, или медь, или магний, или их любую смесь в количестве 0.1-1.5 мас.% в пересчете на оксиды. Процесс активации проводят в четыре стадии, включающие: а) сушку катализатора в потоке азота при температуре 100-200°С и атмосферном давлении; б) обработку катализатора дифторхлорметаном (R-22) при температуре 300-370°С и атмосферном давлении; в) обработку катализатора смесью фторида водорода с азотом при температуре 340-370°С при атмосферном давлении, с постепенным увеличением концентрации фторида водорода в смеси с азотом до 100 мол. %; г) обработку катализатора фторидом водорода при температуре 340-370°С и давлении до 0.4 МПа. В результате достигается сокращение общего времени проведения активации, избежание локальных перегревов в зерне катализатора, что приводит к хорошей воспроизводимости активности.

Недостатком известного метода является низкая активность в области низких температур каталитического гидрофторирования (280-380°С). В то же время известно, что низкие температуры проведения каталитического гидрофторирования галогенуглеводородов позволяют уменьшить протекание нежелательных побочных процессов, в том числе и коксования, а также уменьшить энергозатраты на проведение процесса.

Эффективными методами улучшения физико-химических, а следовательно, и каталитических свойств катализаторов гидрофторирования галогенуглеводородов являются оптимизация состава катализатора и способа его активации.

Изобретение решает задачу увеличения низкотемпературной активности и селективности хромсодержащего катализатора для газофазного гидрофторирования галогенированных углеводородов, в частности, в процессах фторирования перхлорэтилена Cl2C=CCl2 в пентафторэтан CHF2-CF3 (R-125), и 1,1,1-трифторхлорэтана (R-133а) в 1,1,1,2-тетрафторэтан CH2F-CF3 (R-134a).

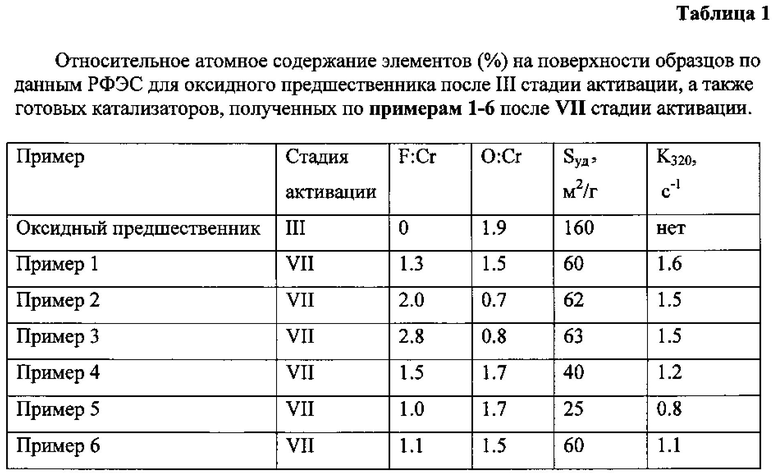

Задача решается тем, что в способе фторирования галогенированных углеводородов газообразным фтористым водородом используют катализатор, включающий соединения хрома (III), количество которых в пересчете на Cr2O3 составляет 98-85 мас.%, и соединения алюминия (III), количество которых в пересчете на Al2O3 составляет 2-15 мас.%, дополнительно содержащий соединения металлов (Me), выбранных из группы, включающей или железо, или никель, или кобальт, или цинк, или магний, или их любую смесь в количестве от 0.1-1.5 мас.% в пересчете на оксиды, который после предлагаемого способа активации имеет удельную поверхность не менее 60 м2/г. На поверхности катализатора атомное отношение кислорода к хрому составляет О/Cr=0.4-1.5, атомное отношение фтора к хрому F/Cr=1.3-2.8. Такие соотношения свидетельствуют об образовании на поверхности активированного катализатора оксифторидов с общей формулой CrOxFy (x=0.6-1.5, y=1.3-2.8), которые согласно нашим и литературным данным являются наиболее активными соединениями хромовых катализаторов гидрофторирования хлорорганических соединений. Меньшие соотношения F/Cr свидетельствуют о недостаточном фторировании исходного оксида хрома на стадии предварительной фторирующей активации. Большие отношения свидетельствуют о возможности образования неактивного грубодисперсного CrF3.

Задача решается также за счет того, что предлагается способ активации, т.е. условия перехода от гидроксидных и оксидных предшественников к активным оксифторидам хрома. Предлагаемый способ активации включает 7 последовательных стадий и условия их проведения:

I. Сушку катализатора в потоке воздуха при температуре 70-200°С,

предпочтительно 110-150°С, и атмосферном давлении (0.10±0.02 МПа).

II. Прокалку катализатора в потоке инертного газа, такого как азот, аргон, гелий, при температуре 450-500°С, предпочтительно 470-480°С, и атмосферном давлении.

III. Прокалку катализатора в потоке воздуха при температуре 290-340°С, предпочтительно 300-330°С, и атмосферном давлении.

IV. Прокалку катализатора в газовой смеси 15-25 об.% фтористого водорода и 85-75 об.% азота, предпочтительно 20 об.% HF, 80 об.% N2, при температуре 120-130°С и давлении 0.1±0.02 МПа.

V. Ступенчатое увеличение температуры от 120-130°С до 330-350°С, предпочтительно до 340-350°C, с шагом 20÷25°С и выдержкой на каждой ступени в течение 15-20 мин в газовой смеси 20 об.% HF, 80 об.% N2 при давлении 0.1±0.02 МПа.

VI. Ступенчатое увеличение концентрации фтористого водорода в HF-N2 газовой смеси от 20 до 100 об.% HF с шагом 20 об.% HF и выдержкой на каждой ступени в течение 15-20 мин при температуре 340-360°С, предпочтительно 340-350°С, и давлении 0.1±0.02 МПа.

VII. Увеличение температуры до 370-380°С и ступенчатое увеличение давления HF от 0.1 до 0.4 МПа с шагом 0.1 МПа с выдержкой на каждой ступени в течение 15-20 мин.

Задача решается также за счет заявляемых свойств продуктов, получаемых на стадиях II, III и VII:

после II стадии активации содержание воды в продукте составляет 2.5-3.5 мас%,

после II стадии активации величина удельной поверхности составляет не менее 200 м2/г.

после III стадии активации величина удельной поверхности продукта составляет не менее 150 м2/г и на поверхности продукта атомное соотношение О/Cr составляет 1.8-2.0.

после VII стадии активации величина удельной поверхности продукта составляет не менее 60 м /г и на поверхности катализатора атомное отношение кислорода к хрому составляет О/Cr=0.6-1.5, атомное отношение фтора к хрому F/Cr=1.3-2.8.

Технический результат - увеличение низкотемпературной активности катализатора за счет образования высокодисперсных оксифторидов хрома с общей формулой CrOxFy (х=0.6-1.5, y=1.3-2.8).

Заявляемые свойства катализатора достигаются благодаря способу проведения каждой стадии и свойствами продуктов, после стадий II, III, VII. Так, в продукте, получаемом после I и II стадии активации (сушка в потоке воздуха при температуре 70-200°С и атмосферном давлении 0,10±0,02 МПа и прокалка в азоте при температуре 470-480°С и атмосферном давлении 0,10±0,02 МПа), образуется рентгеноаморфный, высокодисперсный оксид Cr(III), содержащий 2.5-3.5 мас.% воды, что не повышает коррозионную активность газовой смеси.

На стадии III катализатор активируют прокалкой в окислительной среде (воздухе) при сравнительно низкой температуре 290-340°С, предпочтительно 300-330°С. Это приводит к образованию оксида хрома(III) со сверхстехиометрическим кислородом (атомное отношение 0/Cr~1.8-2.0), который при контакте с фторсодержащими газами способен образовывать высокоактивные оксифториды. Это происходит при предварительной фторирующей активации на стадиях IV-VII. При этом существенную роль играют свойства оксидных продуктов, полученных на предыдущих стадиях: дисперсность, состояние кислорода (степень окисленности и наличие нестехиометрического кислорода) в оксидных продуктах, полученных на предыдущих стадиях.

Кроме того, существенную роль играют условия проведения стадий фторирования оксидных прекурсоров на стадиях IV-VII. Известно, что фторирование оксидов - высокоэкзотермичный процесс, способный приводить к локальным перегревам, снижению удельной поверхности и глубокому фторированию оксида хрома с образованием грубодисперсных стехиометрических фторидов CrF3. Чтобы избежать этого, заявлены условия постепенного поэтапного фторирования на стадиях IV-VII с контролируемой температурой процесса, концентрацией HF в смеси HF+N2 и скоростью подачи газовой смеси.

На начальном этапе фторирования оксида хрома (стадия IV) проводят осторожную прокалку оксидного прекурсора в газовой смеси, содержащей 15-25 об.% фтористого водорода и 85-75 об.% инертного газа, предпочтительно 20 об.% HF, 80 об.% N2, при сравнительно низкой температуре 120-130°С и давлении 0.1±0.02 МПа

На стадии V проводят ступенчатое увеличение температуры от 120-130°С до 330-350°С, предпочтительно до 340-350°C, с шагом 20÷25°С и выдержкой на каждой ступени в течение 15-20 мин в газовой смеси 20 об.% HF, 80 об.% N2 при давлении 0.1±0.02 МПа.

На стадии VI проводят ступенчатое увеличение концентрации фтористого водорода в HF-N2 газовой смеси от 20 до 100 об.% HF с шагом 20 об.% HF и выдержкой на каждой ступени в течение 15-20 мин при температуре 340-360°С, предпочтительно 340-350°С, и давлении 0.1±0.02 МПа.

На стадии VII проводят увеличение температуры до 380-390°С и ступенчатое увеличение давления HF до 0.1 до 0.4 МПа с шагом 0.1 МПа и выдержкой на каждой ступени в течение 15-20 мин.

Заявляемые условия фторирующих этапов активации предотвращают перегревы и дезактивацию катализатора. Катализатор, получаемый после VII стадии активации, имеет величину удельной поверхности не менее 60 м2/г. На поверхности атомное отношение кислорода к хрому составляет О/Cr=0.6-1.5, атомное отношение фтора к хрому на F/Cr=1.3-2.8. Константа скорости реакции гидрофторирования перхлорэтилена составляет 1.5-1.6 с-1.

Методы-исследования

Величину удельной поверхности (Sуд, м2/г) определяют методом БЭТ по тепловой десорбции аргона.

Содержание (мас.%) хрома, алюминия, железа, никеля, кобальта, цинка и магния в образцах определяют методом атомно-эмиссионной спектроскопии с ионизационно связанной плазмой (АЭС ИСП) на атомно-эмиссионном спектрометре фирмы "Baird")

Содержания Cr, F, О и атомные отношения О/Cr и F/Cr на поверхности хромсодержащего оксидного прекурсора после стадии III и готового катализатора после VII стадии активации определяют методом рентгеновской фотоэлектронной спектроскопии (РФЭС). В соответствии с литературными данными положение и интенсивность фотоэлектронных линий позволяет идентифицировать качественный и количественный состав поверхности образцов хромсодержащих катализаторов [L. Kolditz, G. Kauschka, W. Schmidt, Z. Anorg. Allg. Chem., 434, (1977) 41. D. Bechadergue, M. Blanchard, P. Canesson. Appl. Catal. 20 (1986) 179-187].

Перед съемкой образцы размалывают и наносят на индиевую подложку. Съемку спектров производят на РФЭ-спектрометре KRATOS ES 300 фирмы Kratos Analytical (Великобритания). Съемку спектров ведут в режиме работы рентгеновской трубки 15 kV × 13 mA, что соответствует рассеиваемой мощности рентгеновского излучения 195 W. В качестве первичного излучения используют Kα-линия алюминия с энергией фотонов 1486.6 eV. Для определения качественного химического состава и наличия примесей были сняты обзорные спектры образцов в диапазоне энергий связи 0-1250 eV с шагом по энергии 1 eV, при постоянной энергии пропускания анализатора HV=50.

Для определения количественного химического состава и электронных состояний индивидуальных элементов были сняты прецизионные спектры основных фотоэлектронных линий индивидуальных элементов с шагом по энергии связи 0.1 eV, при постоянной энергии пропускания анализатора HV=25. Спектры были выкоплены для усреднения шумов и повышения точности. В качестве стандарта калибровки использовалась Cls-линия углерод, энергия связи которой принималась равной 284,8 эВ.

Дальнейшая обработка спектров производилась с использованием специального программного обеспечения WinCalc.

Из спектров линии Cr2p, характеризующей состояние хрома на поверхности (чертеж), видно, что хром представлен в основном двумя состояниями. Низкоэнергетическое состояние с энергией связи линии Cr2p, равной 576,9-577,2 в литературе относят к хрому, связанному с кислородом. Состояние с энергией связи 578,9-579,4 относится к хрому, связанному с фтором. Положение и интенсивность этих линий позволяют оценить соотношение 0:Cr и F:Cr на поверхности оксидных и фторированных катализаторов (чертеж и таблица 1).

Каталитическую активность образцов катализаторов определяют на проточной установке с неподвижным слоем катализатора в кинетической области (размер зерна 0,25-0,5 мм). Измерение каталитической активности в реакции фторирования тетрахлорэтилена в R-125 проводят при следующих условиях: температура 320°С, давление 0,4 МПа, мольное соотношение HF/тетрахлорэтилен 10/1÷20/1, время контакта 0,2÷2 с. Об активности катализатора в реакции фторирования тертахлорэтилена судят по константе скорости превращения первого порядка. K=-ln(1-Х)/τ, где X - степень превращения тетрахлорэтилена (мольные доли) при времени контакта τ.

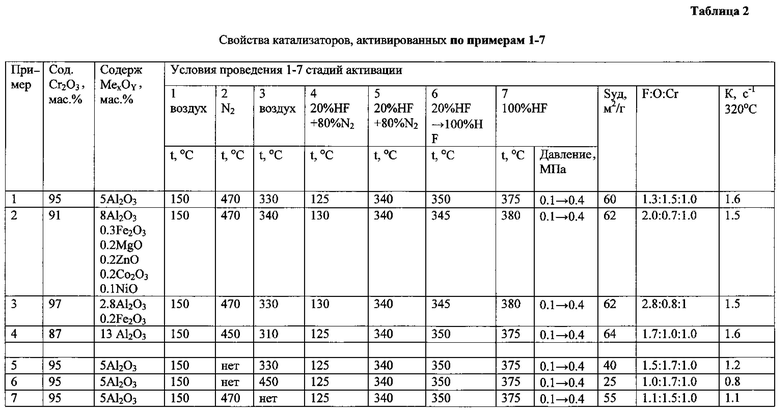

Сущность изобретения иллюстрируется следующими примерами, где описаны способы активации катализатора согласно заявляемому методу активации (примеры 1, 2, 3, 4), а также способы активации за пределами заявляемых интервалов (сравнительные примеры 5, 6, 7).

Физико-химические и каталитические свойства образцов по примерам 1-7 приведены в таблице 2.

Пример 1

Описывает получение катализатора, в котором содержание алюминия (III) в пересчете на оксид составляет 5 мас.% Al2O3, а содержание хрома(III) в пересчете на оксид составляет 95 мас.% Cr2O3.

Готовят 1 л раствора смешанных хлоридов Al(III) и Cr(III) с концентрацией 3,0 г Al2O3/л и 57 г Cr2O3/л и 1,3 л раствора аммиака с концентрацией 6.5%.

В реактор емкостью 2,5-3 л наливают 200 мл/воды, нагревают до 70±5°С и при перемешивании одновременно добавляют раствор смешанных хлоридов Al(III) и Cr(III) со скоростью W=20 мл/мин и раствор аммиака со скоростью, обеспечивающей постоянную величину рН 7.0±0.2. По окончании осаждения осадок оставляют стареть при температуре и рН осаждения в течение 1 ч, затем фильтруют и отмывают водой до отсутствия ионов Cl- в промывной жидкости (качественная реакция с AgCl) и сушат. Высушенный осадок размалывают в порошок с размером зерен <0.1 мм. К порошку добавляют 0,5% раствор полиэтиленоксида (ПЭО) в количестве, обеспечивающем влажность пасты 45%, смешивают до образования пластичной пасты, формуют экструзионным методом в цилиндрические гранулы диаметром 5 мм.

Полученные гранулы катализатора активируют следующим образом.

Сушат на воздухе при 70-250°С и атмосферном давлении в течение времени не ниже 5 ч (I стадия активации).

Высушенные гранулы прокаливают в потоке азота при 470-480°С и атмосферном давлении. Содержание воды в продукте составляет 2.5-3.5 мас.%, величина удельной поверхности продукта составляет не менее 200 м2/г (II стадия активации).

На III стадии активации образец прокаливают в потоке воздуха при температуре 290-340°С и атмосферном давлении в течение 4 ч. Величина удельной поверхности продукта составляет не менее 150 м2/г, и на поверхности атомное соотношение О/Cr составляет 1.8-2.0.

Далее катализатор подвергают фторирующей активации в газообразной смеси N2+HF в следующих условиях:

Стадия IV - прокалка в газовой смеси 15-25 об.% HF + 85-75 об.% N2 при температуре 125±5°С и давлении 0.1±0,02 МПа. предпочтительно 20 об.% HF, 80 об.%N2.

Стадия V - увеличение температуры от 125±5°С до 340±5°С в ступенчатом режиме с шагом 20÷25°С и выдержкой на каждой ступени в течение 15-20 мин в газовой смеси 20 об.% HF + 80 об.% N2 при давлении 0.1±0.02 МПа.

Стадия VI - увеличение концентрации фтористого водорода в газовой смеси HF-N2 от 20 до 100 об.% HF в ступенчатом режиме с шагом 20 об.% HF и выдержка на каждой ступени в течение 15-20 мин при температуре 350±5°С и давлении 0.1±0.02 МПа.

Стадия VII - увеличение температуры до 375±5°С и в ступенчатом режиме увеличение давления HF от 0.1 до 0.4±0,02 МПа с шагом 0.1 МПа с выдержкой на каждой ступени в течение 15-20 мин.

Фторированный катализатор имеет величину удельной поверхности 60 м2/г (таблица 2). Рассчитанное из данных РФЭС атомное соотношение фтора и кислорода к хрому на поверхности образца составляет F/Cr=1.3, O/Cr=1.5. Это свидетельствует о наличии на поверхности образца оксифторида с общей формулой CrO1.5F13

Катализатор испытывают в реакции фторирования тетрахлорэтилена при мольном соотношении HF/тетрахлорэтилен 11/1, давлении Р=0.4 МПа, Т=280-370°С, времени контакта 0.58-2.51 с. Свойства катализатора и результаты испытания активности приведены в таблице 2. После фторирующей активации величина удельной поверхности 60 м2/г. Атомное соотношение O/Cr=1.5/1, F/Cr=1.3/1. Активность катализатора, выраженная как константа скорости расходования тетрахлорэтилена первого порядка, при температуре 320°С составляет 1.6 с-1. Селективность по сумме (R-125 + промежуточные продукты) в условиях испытания активности составляет 96,9-100 мол.%. Образования R-115 не было обнаружено даже при 100% конверсии тетрахлорэтилена.

Пример 2

Аналогичен примеру 1, отличающийся тем, что катализатор включает соединения хрома (III), количество которого в пересчете на Cr2O3 составляет 91 мас.%, и соединения алюминия (III), количество которых в пересчете на Al2O3 составляет 8 мас.%, в качестве дополнительных соединений содержит, мас.%: 0.3 Fe2O3, 0.2 MgO, 0.2 ZnO, 0.2 Co2O3, 0.1 NiO.

После фторирующей активации величина удельной поверхности 62 м2/г. Атомное соотношение O/Cr=0.7/l, F/Cr=2.0/1. Активность катализатора при 320°С, выраженная как константа скорости расходования тетрахлорэтилена первого порядка, составляет 1.5 с1.

Пример 3

Аналогичен примеру 1, отличающийся тем, что катализатор включает соединения хрома (III), количество которого в пересчете на Cr2O3 составляет 97 мас.%, и соединения алюминия (III), количество которых в пересчете на Al2O3 составляет 2.8 мас.%, в качестве дополнительного соединения содержит Fe2O3 0.2 мас%.

После фторирующей активации величина удельной поверхности 62 м2/г. Атомное соотношение О/Cr=0.8/1, F/Cr=2.8/1. Константа скорости реакции фторирования перхлорэтилена при 320°С составляет 1.5 с-1.

Пример 4

Аналогичен примеру 1, отличающийся тем, что катализатор включает соединения хрома (III), количество которого в пересчете на Cr2O3 составляет 87 мас.%, и соединения алюминия (III), количество которых в пересчете на Al2O3 составляет 13 мас.%.

Стадии активации проводят аналогично примеру 1.

После фторирующей активации величина удельной поверхности 64 м2/г. Атомное соотношение О/Cr=1.0/1.0, F/Cr=1.7/1. Константа скорости реакции фторирования перхлорэтилена при 320°С составляет 1.6 с-1.

Пример 5 (сравнительный)

Аналогичен примеру 1, отличается тем, что из набора последовательных стадий активации исключают стадию II - прокалка в потоке азота при 470°С. После сушки при 150°С в воздухе образец прокаливают в потоке воздуха при 330°С, затем проводят IV-VII стадии активации, аналогично примеру 1. После указанных условий прокалки в воздухе в образце сохраняется значительное количество остаточной воды (~9 мас.%), что ухудшает условия эксплуатации из-за коррозионной активности влажных смесей HF+N2. Кроме того, неполная дегидратация обусловливает сравнительно невысокую удельную поверхность после прокалки в воздухе Sуд=150-160 м2/г, а также пониженную поверхность после стадий фторирующей активации (Sуд=40 м2/г) и пониженную каталитическую активность при 320°С (К=1.2 с-1) из-за возможной блокировки активных центров молекулами воды.

Пример 6 (сравнительный)

Аналогичен примеру 1, отличается тем, что прокалку в потоке воздуха ведут при более высокой температуре (450°С). Это приводит к более полной дегидратации гидроксидных фаз (остаточное содержание воды 0.02 мас.%), но при этом происходит высокоэкзотермичная кристаллизация с образованием грубодисперсного α-Cr2O3 (Sуд~50 м2/г). Для такого продукта затруднено фторирование, и после этапов фторирующей активации соотношение F/Cr=1.0, а О/Cr=1.7. У фторированных катализаторов наблюдается низкая величина удельной поверхности (25 м2/г) и низкая каталитическая активность при 320°С (К=0.8 с-1).

Пример 7. (сравнительный)

Аналогичен примеру 1, отличается тем, что из набора последовательных стадий активации исключают стадию III прокалка в потоке воздуха при 290-340°С. После прокалки в азоте при 470°С образец имеет поверхность 250 м2/г, содержание остаточной воды 2.5 мас% и соотношение О/Cr=1.5, что свидетельствует об образовании стехиометрического оксида Cr2O3. Далее его подвергают стадиям фторирующей активации (IV-VII) аналогично примеру 1. После стадии VII образец имеет Sуд=55 м2/г, отношение O:Cr=1.5, F:Cr=1.1, активность К=1.1 с-1.

Более низкую активность по сравнению с образцом примера 1 можно объяснить тем, что в отсутствие стадии низкотемпературной прокалки в окислительной среде не образуется легко подвижный нестехиометрический кислород, который при фторирующей активации дает частицы лабильного F-, участвующего в Cl-F обмене при каталитическом фторировании хлорсодержащих углеводородов.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ФТОРИРОВАНИЯ ГАЛОГЕНИРОВАННЫХ УГЛЕВОДОРОДОВ | 2009 |

|

RU2402378C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И АКТИВАЦИИ И СПОСОБ ФТОРИРОВАНИЯ ГАЛОГЕНИРОВАННЫХ УГЛЕВОДОРОДОВ | 2007 |

|

RU2322291C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ФТОРИРОВАНИЯ ГАЛОГЕНИРОВАННЫХ УГЛЕВОДОРОДОВ | 2010 |

|

RU2431524C1 |

| СПОСОБ АКТИВАЦИИ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ ФТОРСОДЕРЖАЩИХ УГЛЕВОДОРОДОВ | 2009 |

|

RU2449832C2 |

| КАТАЛИТИЧЕСКОЕ ГАЗОФАЗНОЕ ФТОРИРОВАНИЕ | 2011 |

|

RU2571415C2 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА ХЛАДОНОВ | 2001 |

|

RU2179885C1 |

| КАТАЛИТИЧЕСКОЕ ГАЗОФАЗНОЕ ФТОРИРОВАНИЕ | 2015 |

|

RU2654694C2 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1,1-ТРИФТОР-2,3-ДИХЛОРПРОПАНА | 2009 |

|

RU2476413C2 |

| СПОСОБ ПОЛУЧЕНИЯ 2,3,3,3-ТЕТРАФТОРПРОПЕНА | 2009 |

|

RU2466122C2 |

| СПОСОБ ПОЛУЧЕНИЯ 2,3,3,3-ТЕТРАФТОРПРОПЕНА | 2009 |

|

RU2523546C2 |

Изобретение относится к области химической промышленности, к способу активации хромсодержащих катализаторов, которые могут использоваться в реакциях газофазного фторирования галогенированных углеводородов. Описан способ активации катализатора для получения фторсодержащих углеводородов газофазным гидрофторированием галогенуглеводородов, содержащего соединения хрома (III), соединения алюминия, соединения металлов, выбранных из группы, включающей или железо, или никель, или кобальт, или цинк, или магний, или их любую смесь, который включает семь стадий: сушку прекурсора катализатора в потоке воздуха; прокалку катализатора в потоке инертного газа; прокалку катализатора в потоке воздуха; прокалку катализатора в газовой смеси фтористого водорода и азота; ступенчатое увеличение температуры; ступенчатое увеличение концентрации фтористого водорода в HF-N2 газовой смеси; увеличение температуры до 370-380°С, ступенчатое увеличение давления HF; увеличение температуры до 370-380°С и ступенчатое увеличение давления HF. Технический результат заключается в увеличении низкотемпературной активности катализатора. 7 з.п. ф-лы, 1 ил., 2 табл., 7 пр.

1. Способ активации катализатора для получения фторсодержащих углеводородов газофазным гидрофторированием галогенуглеводородов, содержащего соединения хрома(III), 98-85 мас. %, соединения алюминия(III), 2-15 мас. %, соединения металлов, выбранных из группы, включающей или железо, или никель, или кобальт, или цинк, или магний, или их любую смесь в количестве 0.1-1.5 мас. % (в пересчете на оксиды), характеризующийся тем, что процесс активации проводят в семь стадий, которые включают: сушку катализатора в потоке воздуха; прокалку катализатора в потоке инертного газа; прокалку катализатора в потоке воздуха; прокалку катализатора в газовой смеси фтористого водорода и азота; ступенчатое увеличение температуры; ступенчатое увеличение концентрации фтористого водорода в HF-N2 газовой смеси; увеличение температуры до 370-380°C и ступенчатое увеличение давления HF.

2. Способ по п. 1, отличающийся тем, что сушку гранул катализатора проводят в потоке воздуха при температуре 70-200°C, предпочтительно 110-150°C, и атмосферном давлении.

3. Способ по п. 1, отличающийся тем, что прокалку катализатора в потоке инертного газа, такого как азот, аргон, гелий, проводят при температуре 450-500°C, предпочтительно 470-480°C, и атмосферном давлении, содержание воды в продукте составляет 2.5-3.5 мас. %, величина удельной поверхности продукта составляет не менее 200 м2/г.

4. Способ по п. 1, отличающийся тем, что прокалку катализатора в потоке воздуха проводят при температуре 290-340°C, предпочтительно 300-330°C, и атмосферном давлении, величина удельной поверхности продукта составляет не менее 150 м2/г, атомное соотношение O/Cr на поверхности составляет 1.8-2.0.

5. Способ по п. 1, отличающийся тем, что прокалку катализатора осуществляют в газовой смеси 15-25 об. % фтористого водорода и 85-75 об. % азота, предпочтительно 20 об. % HF, 80 об. % N2, при температуре 120-130°C и давлении 0.1±0,02 МПа.

6. Способ по п. 1, отличающийся тем, что проводят ступенчатое увеличение температуры от 120-130°C до 330-350°C предпочтительно до 340-350°C. с шагом 20÷25°C и выдержкой на каждой ступени в течение 15-20 мин в газовой смеси 20 об. % HF, 80 об. % N2 при давлении 0.1±0.02 МПа.

7. Способ по п. 1, отличающийся тем, что проводят ступенчатое увеличение концентрации фтористого водорода в HF-N2 газовой смеси от 20 до 100 об. % HF с шагом 20 об. % HF и выдержкой на каждой ступени в течение 15-20 мин при температуре 340-360°C, предпочтительно 340-350°C, и давлении 0.1±0.02 МПа.

8. Способ по п. 1, отличающийся тем, что проводят увеличение температуры до 370-380°C и ступенчатое увеличение давления HF от 0.1 до 0.4 МПа с шагом 0.1 МПа с выдержкой на каждой ступени в течение 15-20 мин, при этом величина удельной поверхности катализатора составляет не менее 60 м2/г, атомное отношение кислорода к хрому на поверхности катализатора составляет О/Cr=0.4-1.5, атомное отношение фтора к хрому F/Cr=1.3-2.8.

| СПОСОБ АКТИВАЦИИ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ ФТОРСОДЕРЖАЩИХ УГЛЕВОДОРОДОВ | 2009 |

|

RU2449832C2 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ФТОРИРОВАНИЯ ГАЛОГЕНИРОВАННЫХ УГЛЕВОДОРОДОВ | 2009 |

|

RU2402378C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И АКТИВАЦИИ И СПОСОБ ФТОРИРОВАНИЯ ГАЛОГЕНИРОВАННЫХ УГЛЕВОДОРОДОВ | 2007 |

|

RU2322291C1 |

| US 6300531 B1, 09.10.2001 | |||

| US 5494873 A1, 27.02.1996. | |||

Авторы

Даты

2016-08-20—Публикация

2015-06-25—Подача