Область техники, к которой относится изобретение

Изобретение относится к способу получения 2,3,3,3-тетрафторпропена. В частности, изобретение относится к способу получения 2,3,3,3-тетрафторпропена, включающему фторирование 1,1,1-трифтор-2,3-дихлорпропана и дегидрогалогенирование соединения, образовавшегося при фторировании, для получения 2,3,3,3-тетрафторпропена.

Уровень техники

2,3,3,3-Тетрафторпропен также известен как HFO-1234yf, HFC-1234yf или просто 1234yf. Далее в данном описании, если не указано иное, 2,3,3,3-тетрафторпропен будет упоминаться как 1234yf. Известные способы получения 1234yf типично страдают от таких недостатков, как низкий выход и/или обращение с токсичными и/или дорогостоящими реагентами, и/или использование предельных условий, и/или образование токсичных побочных продуктов. Способы получения 1234yf описаны в, например, Journal Fluorine Chemistry (82), 1997, 171-174. В данной работе 1234yf получают взаимодействием тетрафторида серы с трифторацетилацетоном. Однако такой способ представляет только чисто теоретический интерес из-за вредности включенных в обработку реагентов и их высокой стоимости. Другой способ получения 1234yf описан в US-2931840. В этом случае для получения 1234yf предполагается пиролиз Cl-хлорфторуглеводородов с тетрафторэтиленом или без него. Однако описанные выходы являются слишком низкими, и снова необходимо работать с вредными химическими веществами в предельных условиях. Также можно ожидать, что такой способ будет давать различные весьма токсичные побочные продукты. Помимо обращения к недостаткам известных способов может быть желательно предоставить новый способ получения 1234yf, в котором используются только легко доступные исходные материалы.

В данном описании нет необходимости приводить перечень или обсуждение ранее опубликованного документа как признания, что документ является частью уровня техники или частью общедоступных сведений.

Раскрытие изобретения

Настоящее изобретение имеет целью преодоление вышеуказанных трудностей известных способов получения 1234yf и относится к способу получения 1234yf, включающему (а) конверсию 1,1,1-трифтор-2,3-дихлорпропана (243db) в 3,3,3-трифтор-2-хлорпроп-1-ен (CF3CCl=CH2) в присутствии первого катализатора в первом реакторе, (b) контактирование CF3CCl=СН2 с фторирующим агентом в присутствии второго катализатора во втором реакторе с образованием соединения формулы CF3CFXCH3, где Х=Cl или F, и (с) дегидрогалогенирование соединения формулы CF3CFXCH3 с образованием 2,3,3,3-тетрафторпропена (1234yf).

Вышеуказанный способ можно осуществлять периодически или непрерывно. Каждую стадию (а), (b) и (с) можно независимо осуществлять периодически или непрерывно. Время реакции для каждой стадии (а), (b) и (с) может изменяться в широком интервале. Однако время реакции типично находится в области от 0,01 до 100 часов, таком как от 0,1 до 50 часов, например от 1 до 20 часов.

В качестве реактора для стадий (а), (b) и (с) можно использовать любой подходящий аппарат, такой как статический смеситель, реактор смешения или емкость для разделения пара и жидкости с мешалкой. Предпочтительно аппарат изготавливают из одного или нескольких материалов, которые устойчивы к коррозии, например хастеллоя (Hastelloy) или иконела (Iconel).

1,1,1-Трифтор-2,3-дихлорпропан также известен как HCFC-243db или 243db. Если не указано иное, данное соединение будет упоминаться как 243db. 3,3,3-Трифтор-2-хлорпроп-1-ен (CF3CCl=СН2) известен как HFO-1233xf или 1233xf. Если не указано иное, данное соединение будет упоминаться как 1233xf.

Соединение формулы CF3CFXCH3 может представлять собой CF3CFClCH3, которое также известно как HCFC-244cb, или CF3CF2CH3, которое также известно как HFC-245cb. Если не указано иное, эти соединения будут упоминаться как 244cb и 245cb соответственно.

Стадия (а) по изобретению включает конверсию 243db в 1233xf в присутствии первого катализатора в первом реакторе. Таким образом, стадия (а) включает дегидрохлорирование 243db с образованием 1233xf. Такую реакцию можно осуществлять в жидкой фазе или в газовой фазе, предпочтительно, в газовой фазе.

Катализатор, используемый на стадии (а), может представлять собой любой подходящий катализатор, который эффективен для дегидрохлорирования 243db. Предпочтительными катализаторами являются катализаторы, включающие активированный уголь, оксид алюминия и/или оксид переходного металла. Другой группой предпочтительных катализаторов являются галогениды металлов кислоты Льюиса на носителе (например, угле) или без носителя, в том числе, ТаХ5, SbX5, SnX4, TiX4, FeCl3, NbX5, VX5, AlX3 (где X=F или Cl).

Во избежание неясностей, к катализаторам, включающим активированный уголь, оксид алюминия и/или оксид переходного металла, авторы изобретения относят катализаторы, которые представляют собой, по существу, только активированный уголь, оксид алюминия и/или оксид переходного металла, и катализаторы, которые представляют собой активированный уголь, оксид алюминия и/или оксид переходного металла, модифицированный, например, посредством добавления одного или нескольких металлов (например, переходных металлов) и/или их соединений.

К «активированному углю» авторы изобретения относят любой уголь с относительно высокой площадью поверхности, такой как от примерно 50 до примерно 3000 м2 или от примерно 100 до примерно 2000 м2 (например, от примерно 200 до примерно 1500 м2 или от примерно 300 до примерно 1000 м2). Активированный уголь можно получить из любого углеродсодержащего материала, такого как уголь (например, древесный уголь), ореховая скорлупа (например, кокосового ореха) и древесина. Можно использовать любую форму активированного угля, такую как порошкообразный, гранулированный и таблетированный активированный уголь. Можно использовать активированный уголь, который модифицирован (например, пропитан) путем добавления Cr, Mn, Au, Fe, Sn, Та, Ti, Sb, Al, Co, Ni, Mo, Ru, Rh, Pd и/или Pt и/или соединения (например, галогенида) одного или нескольких из указанных металлов.

Можно использовать оксид алюминия, который модифицирован добавлением Cr, Mn, Au, Fe, Sn, Та, Ti, Sb, Al, Со, Ni, Mo, Ru, Rh, Pd и/или Pt и/или соединения (например, галогенида) одного или нескольких из указанных металлов.

Можно использовать оксид переходного металла, который модифицирован добавлением Cr, Mn, Au, Fe, Sn, Та, Ti, Sb, Al, Со, Ni, Mo, Ru, Rh, Pd и/или Pt и/или соединения (например, галогенида) одного или нескольких из указанных металлов.

Предпочтительным оксидом переходного металла является оксид Cr, Ti, V, Zr или Fe. Например, можно использовать оксид хрома (Cr2O3) один или оксид хрома, модифицированный добавлением Zn, Mn, Zr, Ni, Al и/или Mg и/или соединения одного или нескольких из указанных металлов. Подходящие катализаторы на основе оксида хрома включают катализаторы, описанные в ЕР-А-0502605, ЕР-А-0773061, ЕР-А-957074, WO 98/10862 и WO 2006/106353.

Предпочтительной группой катализаторов для стадии (а) являются катализаторы, которые включают активированный уголь, оксид алюминия и/или оксид хрома. Катализаторы на основе оксида хрома в настоящее время особенно предпочтительны. Предпочтительным катализатором на основе оксида хрома является цинкхромовый катализатор.

Термином «цинкхромовый катализатор» авторы изобретения обозначают любой катализатор, включающий хром или соединения хрома и цинк или соединение цинка. Такие катализаторы известны в технике, см., например, ЕР-А-0502605, ЕР-А-0773061, ЕР-А-957074 и WO 98/10862. Однако авторы настоящего изобретения неожиданно обнаружили, что цинкхромовые катализаторы можно использовать для промотирования дегидрогалогенирования 243db для получения 1233xf, и/или фторирования 1233xf для получения соединения формулы CF3CFXCH3, и/или дегидрогалогенирования соединения формулы CF3CFXCH3 для получения 1234yf.

Типично хром или соединение хрома, присутствующие в цинкхромовых катализаторах по изобретению, представляет собой оксид, оксифторид или фторид хрома, например оксид хрома.

Общее количество цинка или соединения цинка, присутствующее в цинкхромовых катализаторах по изобретению, типично составляет от примерно 0,01% до примерно 25%, предпочтительно, от 0,1% до примерно 25%, обычно от 0,01% до 6% цинка, и в некоторых воплощениях, предпочтительно, от 0,5 мас.% до примерно 25 мас.% катализатора, предпочтительно, от примерно 1 мас.% до 10 мас.% катализатора, предпочтительнее, от примерно 2 до 8 мас.% катализатора, например примерно 4-6 мас.% катализатора.

В других воплощениях катализатор обычно включает 0,01%-1%, предпочтительнее, 0,05%-0,5% цинка.

Предпочтительное количество зависит от ряда факторов, таких как природа хрома или соединения хрома и/или цинка или соединения цинка и/или способа, которым получен катализатор. Такие факторы подробнее описаны в данном описании далее.

Следует иметь в виду, что количество цинка или соединения цинка, определенное в данном описании, относится к количеству элементарного цинка, присутствует ли он в виде элементарного цинка или в виде соединения цинка.

Цинкхромовые катализаторы, используемые в изобретении, могут включать другой металл или его соединение. Типично другой металл представляет собой двухвалентный или трехвалентный металл, предпочтительно, выбранный из никеля, магния, алюминия и их смесей. Типично другой металл присутствует в количестве от 0,01 мас.% до примерно 25 мас.% катализатора, предпочтительно, от примерно 0,01 мас.% до 10 мас.% катализатора. Другие воплощения могут включать, по меньшей мере, примерно 0,5 мас.% или, по меньшей мере, примерно 1 мас.% другого металла.

Цинкхромовые катализаторы, используемые в настоящем изобретении, могут быть аморфными. Под этим подразумевается, что катализатор не показывает основных свойств кристаллических веществ при анализе, например, рентгенографией.

С другой стороны, катализаторы могут быть частично кристаллическими. Под этим подразумевается, что от 0,1 до 50 мас.% катализатора находится в форме одного или нескольких кристаллических соединений хрома и/или одного или нескольких кристаллических соединений цинка. Если используется частично кристаллический катализатор, он, предпочтительно, содержит от 0,2 до 25 мас.%, предпочтительнее, от 0,3 до 10 мас.%, еще предпочтительнее, от 0,4 до 5 мас.% катализатора в форме одного или нескольких кристаллических соединений хрома и/или одного или нескольких кристаллических соединений цинка.

Во время применения в реакции фторирования/дегидрогалогенирования степень кристалличности может изменяться. Так, возможно, что катализатор по изобретению, который до применения в реакции фторирования/дегидрогалогенирования имеет степень кристалличности, указанную выше, будет иметь степень кристалличности, выходящую за указанные интервалы, во время или после применения в реакции фторирования/дегидрогалогенирования.

Процентное содержание кристаллического материала в катализаторах по изобретению можно определить любым подходящим способом, известным в технике. Подходящие способы включают методы рентгенографии (XRD). Когда используют рентгенографию, количество кристаллического материала, такое как количество кристаллического оксида хрома, можно определить, обратившись к известному количеству графита, присутствующего в катализаторе (например, графита, используемого при получении таблеток катализатора), или предпочтительнее, сравнивая интенсивность дифрактограмм материалов образцов с эталонными материалами, полученными из подходящих международно признанных стандартов, например эталонными материалами NIST (Национальный институт стандартов и технологии).

Цинкхромовые катализаторы по изобретению типично имеют площадь поверхности, по меньшей мере, 50 м2/г, и предпочтительно, от 70 до 250 м2/г, и наиболее предпочтительно, от 100 до 200 м2/г, до того как подвергаются предварительной обработке фторсодержащими веществами, такими как фтороводород или фторированный углеводород. Во время предварительной обработки, которая подробнее описана в данном описании далее, по меньшей мере, часть атомов кислорода в катализаторе заменяется атомами фтора.

Цинкхромовые катализаторы по изобретению типично имеют выгодный баланс уровней активности и селективности. Предпочтительно они также имеют степень химической устойчивости, что означает, что они имеют относительно длительный срок службы. Катализаторы по изобретению предпочтительно также имеют механическую прочность, которая допускает относительно легкое обращение, например их можно загружать в реакторы или выгружать из реакторов с использованием известных методов.

Цинкхромовые катализаторы по изобретению можно предоставить в любой подходящей форме, известной в технике. Например, их можно предоставить в форме таблеток или гранул соответствующего размера для применения в неподвижном слое или псевдоожиженном слое. Катализаторы могут быть на носителе или без носителя. Если катализаторы на носителе, подходящие носители включают AlF3, фторированный оксид алюминия или активированный уголь.

Цинкхромовые катализаторы по изобретению включают промотированные формы таких катализаторов, в том числе, формы, содержащие усиленную льюисову и/или бренстедову кислотность и/или основность.

Аморфные катализаторы, которые можно использовать в настоящем изобретении, можно получить любым способом, известным в технике для получения аморфных катализаторов на основе оксида хрома. Подходящие способы включают соосаждение из растворов нитратов цинка и хрома при добавлении гидроксида аммония. С другой стороны, можно использовать поверхностное импрегнирование цинка или его соединения в аморфный хромовый катализатор.

Другие способы получения аморфных цинкхромовых катализаторов включают, например, восстановление соединения хрома (VI), например хромата, бихромата, в частности бихромата аммония, до хрома (III) металлическим цинком с последующим соосаждением и промыванием; или смешивание в виде твердых веществ соединения хрома (VI) и соединения цинка, например ацетата цинка или оксалата цинка, и нагревание смеси до высокой температуры для того, чтобы осуществить восстановление соединения хрома (VI) до оксида хрома (III) и окислить соединение цинка до оксида цинка.

Цинк можно ввести в и/или нанести на аморфный хромовый катализатор в форме соединения, например галогенида, оксигалогенида, оксида или гидроксида, в зависимости от, по меньшей мере до некоторой степени, используемого метода получения катализатора. В случае когда получение аморфного катализатора осуществляют пропиткой оксида хрома, галогенированного оксида хрома или оксигалогенида хрома, соединение предпочтительно представляет собой водорастворимую соль, например галогенид, нитрат или карбонат, и используется в виде водного раствора или взвеси. С другой стороны, можно соосадить гидроксиды цинка и хрома (например, используя основание, такое как гидроксид натрия или гидроксид аммония) и затем превратить в оксиды и получить аморфный катализатор. Смешивание и измельчение нерастворимого соединения цинка с основным хромовым катализатором представляет другой способ получения аморфного исходного катализатора. Способ получения аморфного катализатора на основе оксигалогенида хрома включает добавление соединения цинка к гидратированному галогениду хрома.

Количество цинка или соединения цинка, включенного в аморфный исходный катализатор, зависит от используемого способа получения. Предполагается, что работающий катализатор имеет поверхность, содержащую катионы цинка, размещенные в хромсодержащей кристаллической решетке, например в кристаллической решетке оксида, оксигалогенида или галогенида хрома. Таким образом, требуемое количество цинка или соединения цинка, как правило, меньше для катализаторов, полученных пропиткой, чем для катализаторов, полученных другими способами, такими как соосаждение, которые также содержат цинк или соединение цинка в местах, расположенных не на поверхности.

Любой из вышеуказанных способов или другие способы можно использовать для получения аморфных катализаторов, которые можно использовать в способе по настоящему изобретению.

Цинкхромовые катализаторы, описанные в данном описании, перед применением типично стабилизируют термической обработкой с тем, чтобы они были устойчивы в условиях окружающей среды, которые будут воздействовать на них при применении. Такая стабилизация часто представляет собой двухстадийный процесс. На первой стадии катализатор стабилизируют термической обработкой в среде азота или в среде азот/воздух. В технике такую стадию часто называют «прокаливанием». Затем катализаторы фторирования типично стабилизируют к фтороводороду термической обработкой во фтороводороде. Такую стадию часто называют «предварительным фторированием».

Посредством тщательного регулирования условий, в которых проводят указанные две стадии термической обработки, можно вызвать кристалличность в катализаторе до регулируемой степени.

Например, аморфный катализатор можно обработать термически при температуре от примерно 300 до примерно 600°С, предпочтительно, от примерно 400 до 600°С, предпочтительнее, от 500 до 590°С, например при 520, 540, 560 или 580°С, в течение от примерно 1 до примерно 12 часов, предпочтительно, от примерно 2 до примерно 8 часов, например примерно 4 часа, в подходящей атмосфере. Подходящая атмосфера, в которой можно проводить такую термическую обработку, включает атмосферу азота или атмосферу с уровнем кислорода в азоте от примерно 0,1 до примерно 10%, об./об. С другой стороны, можно использовать другие условия окисления. Например, среды, содержащие подходящие окислители, включают, но не ограничиваются перечисленным, среды, содержащие источник нитрата, CrO3 или O2 (например, воздух). Стадию термической обработки можно проводить в дополнение или вместо стадии прокаливания, которую типично используют на известном уровне техники для получения аморфных катализаторов.

Условия стадии предварительного фторирования можно выбрать таким образом, что они, по существу, не приводят к кристалличности катализатора. Этого можно достигнуть термической обработкой исходного катализатора при температуре от примерно 200 до примерно 500°С, предпочтительно, от примерно 250 до примерно 400°С, при атмосферном давлении или давлении, превышающем атмосферное, в течение от примерно 1 до примерно 16 часов в присутствии фтороводорода, необязательно, в присутствии другого газа, такого как азот.

Условия стадии предварительного фторирования можно выбрать таким образом, что они вызывают изменение кристалличности катализатора, или такими, что они не вызывают такого изменения. Авторы настоящего изобретения нашли, что термическая обработка исходного катализатора при температуре от примерно 250 до примерно 500°С, предпочтительно, от примерно 300 до примерно 400°С, при атмосферном давлении или давлении, превышающем атмосферное, в течение от примерно 1 до примерно 16 часов в присутствии фтороводорода, необязательно, в присутствии другого газа, такого как воздух, может дать катализатор, в котором кристалличность является такой, какая указана выше, например от 0,1 до 8,0 мас.% катализатора (типично, от 0,1 до менее 8,0 мас.% катализатора), в форме одного или нескольких кристаллических соединений хрома и/или одного или нескольких кристаллических соединений, по меньшей мере, одного другого металла.

Специалисту в данной области техники будет понятно, что путем изменения условий, описанных выше, например путем изменения температуры, и/или времени, и/или атмосферы, в которой проводят термическую обработку, можно изменить степень кристалличности катализатора. Типично, например, катализаторы с более высокой степенью кристалличности (например, от 8 до 50 мас.% катализатора) можно получить, повышая температуру, и/или увеличивая время прокаливания, и/или усиливая окислительный характер атмосферы, в которой проводят предварительную обработку катализатора.

Изменение кристалличности катализатора как функции температуры прокаливания, времени и атмосферы иллюстрируется приведенной далее таблицей, показывающей ряд экспериментов, в которых 8-г образцы 6-процентного цинкхромового катализатора подвергают прокаливанию в интервале условий и определяют рентгенографией уровень вызванной кристалличности.

Обработка предварительное фторирование типично имеет действие уменьшения площади поверхности катализатора. После обработки предварительного фторирования катализаторы по изобретению типично имеют площадь поверхности 20-200 м2/г, такую как 50-150 м2/г, например менее примерно 100 м2/г.

При применении цинкхромовый катализатор можно периодически регенерировать или реактивировать путем нагревания в воздухе при температуре от примерно 300°С до примерно 500°С. Воздух можно использовать в виде смеси с инертным газом, таким как азот, или с фтороводородом, который выходит горячим с процесса обработки катализатора и может быть использован непосредственно в процессах фторирования с использованием реактивированного катализатора. С другой стороны, катализатор можно регенерировать непрерывно во время использования путем введения в реактор окисляющего газа, например кислорода или хлора.

Катализатор на стадии (а) можно использовать в количестве от примерно 0,01 до примерно 50 мас.%, таком как от примерно 0,1 до примерно 30%, например от примерно 0,5 до примерно 20% относительно массы 243db.

Предпочтительно осуществлять стадию (а) в присутствии фтороводорода (HF). Например, когда на стадии в качестве катализатора используют оксид алюминия или оксид переходного металла (например, катализатор на основе оксида хрома, такой как цинкхромовый катализатор), HF можно использовать для предотвращения и/или замедления излишнего разложения катализатора.

Стадию (а) можно осуществлять при температуре от примерно -70 до примерно 450°С и при атмосферном давлении, давлении ниже или выше атмосферного, предпочтительно, при давлении от примерно 0 до примерно 3000 кПа (0-30 бар).

Предпочтительно стадию (а) проводят при температуре от примерно 0 до примерно 390°С, такой как от примерно 100 до примерно 380°С или от примерно 200 до примерно 370°С (например, от примерно 240 до примерно 260°С).

Стадию (а) предпочтительно осуществляют при давлении от примерно 1 кПа до примерно 2500 кПа или от примерно 10 кПа до примерно 2000 кПа, таком как от примерно 100 кПа до примерно 1000 кПа (например, 100-500 кПа).

Стадия (b) по изобретению включает контактирование CF3CCl=СН2 (1233xf) с фторирующим агентом в присутствии второго катализатора во втором реакторе с образованием соединения формулы CF3CFXCH3, где Х=Cl или F. Таким образом, стадия (b) включает фторирование 1233xf с образованием 244cb и/или 245cb. Такую реакцию можно осуществлять в жидкой фазе или газовой фазе, предпочтительно, в жидкой фазе.

Любой подходящий фторирующий агент можно использовать на стадии (b), включая любой подходящий источник нуклеофильного фторида, необязательно, в полярном апротонном растворителе. Примеры подходящих фторирующих агентов включают HF, NaF, KF и комплексы амин:HF, такие как реагент Олаха. Предпочтительным фторирующим агентом является HF, каким является KF в полярном апротонном растворителе.

Катализатор, используемый на стадии (b), может представлять собой любой подходящий катализатор, который эффективен для фторирования 1233xf. Предпочтительными катализаторами являются катализаторы, включающие активированный уголь, оксид алюминия и/или оксид переходного металла и/или галогениды металлов кислоты Льюиса на носителе или без носителя, описанные выше в отношении катализатора для стадии (а).

Предпочтительными катализаторами для стадии (b) являются катализаторы, включающие оксид хрома (особенно для реакций в паровой фазе), и катализаторы галогениды металлов кислоты Льюиса (особенно для реакций в жидкой фазе). Предпочтительным катализатором на основе оксида хрома для применения на стадии (b) является цинкхромовый катализатор. Один и тот же катализатор (например, катализатор на основе оксида хрома) можно использовать для стадии (а) и стадии (b).

Типично стадию (b) проводят при температуре от примерно -100 до примерно 400°С и давлении от 0 до примерно 5000 кПа (0-50 бар).

Если стадию (b) осуществляют в жидкой фазе, ее предпочтительно проводят при температуре от примерно -50 до примерно 250°С, такой как от примерно 0 до примерно 200°С или от примерно 10 до примерно 150°С (например, от примерно 50 до примерно 100°С), и проводят при давлении от примерно 100 кПа до примерно 5000 кПа или от примерно 500 кПа до примерно 4000 кПа, таком как от примерно 1000 кПа до примерно 3000 кПа (например, 1500-2500 кПа).

Если стадию (b) осуществляют в газовой фазе, ее предпочтительно проводят при температуре от примерно 0 до примерно 390°С, такой как от примерно 100 до примерно 350°С или от примерно 200 до примерно 300°С, и проводят при давлении от примерно 10 кПа до примерно 3000 кПа или от примерно 5 кПа до примерно 2500 кПа, таком как от примерно 100 кПа до примерно 2000 кПа (например, 500-1500 кПа).

Стадии (а) и (b) по изобретению осуществляют в отдельных первом и втором реакторах соответственно. Предполагается, что имеются преимущества, связанные с использованием отдельных реакторов для указанных двух стадий, включая модификацию условий в каждом реакторе для облегчения реакций на стадиях (а) и (b) соответственно.

Например, стадию (а) осуществляют в газовой фазе, а стадию (b) - в жидкой фазе. На стадии (а) можно использовать более высокую температуру по сравнению со стадией (b). Можно использовать более высокое давление на стадии (b) по сравнению со стадией (а).

Стадию (а) можно осуществлять в отсутствие HF, в то время как HF можно использовать в качестве фторирующего агента на стадии (b). С другой стороны, если HF используют на стадии (а), например, для стабилизации катализатора, его можно использовать в меньших концентрациях по сравнению со стадией (b). Например, молярное отношение HF:органические вещества (например, 243db) на стадии (а) предпочтительно составляет от примерно 0,01:1 до примерно 50:1, такое как от примерно 0,1:1 до примерно 40:1, например от примерно 0,5:1 до примерно 30:1 или от примерно 2:1 до примерно 15:1 (например, от примерно 10:1 до примерно 20:1 или от примерно 5:1 до примерно 10:1). Молярное отношение HF:органические вещества (например, 1233xf) на стадии (b) предпочтительно составляет от примерно 1:1 до примерно 100:1, такое как от примерно 2:1 до примерно 50:1, например от примерно 5:1 до примерно 40:1 (например, от примерно 10:1 до примерно 30:1).

1233xf, полученный на стадии (а), можно перенести непосредственно из первого реактора во второй реактор на стадию фторирования (b). Однако предпочтительно 1233xf подвергают стадии очистки перед подачей во второй реактор. Очистки можно добиться отделением 1233xf от других продуктов или реагентов одной или несколькими стадиями перегонки, конденсации или разделения фаз и/или скруббированием водой или водным основанием.

На стадии (с) способа по изобретению соединение формулы CF3CFXCH3 (где Х=Cl или F) превращают в 1234yf дегидрохлорированием 244cb (т.е., где Х=Cl) и/или дегидрофторированием 245cb (т.е., где Х=F).

Стадию (с) способа по изобретению можно осуществлять в любых подходящих условиях реакции, эффективных для дегидрогалогенирования соединения формулы CF3CFXCH3 с образованием 1234yf. Дегидрогалогенирование можно осуществлять в паровой фазе и/или жидкой фазе, и типично его осуществляют при температуре от примерно -70 до примерно 1000°С (например, 0-400°С). Стадию (с) можно осуществлять при атмосферном давлении, при давлении ниже или выше атмосферного, предпочтительно, от примерно 0 до примерно 3000 кПа (0-30 бар).

Дегидрогалогенирование можно индуцировать термически, оно может быть опосредовано основанием и/или может быть катализировано любым подходящим катализатором. Подходящие катализаторы включают катализаторы на основе металла и угля, такие как катализаторы, включающие активированный уголь, металлы главных групп (например, катализаторы на основе гидроксида алюминия) и переходные металлы, такие как катализаторы на основе оксида хрома (например, цинкхромовый) или на основе никеля (например, никелевая сетка). Одним из предпочтительных способов осуществления дегидрогалогенирования соединения формулы CF3CFXCH3 с образованием 1234yf является контактирование CF3CFXCH3 с металлическим катализатором, таким как катализатор на основе оксида хрома (например, цинкхромовый).

Когда катализатор, используемый на стадии (b), является таким же, как на стадии (с) (например, при использовании катализатора на основе оксида хрома, такого как цинкхромовый катализатор), стадии (b) и (с) можно осуществлять приемом «в одном реакторе», т.е. одновременно. С другой стороны, когда стадии (b) и (с) осуществляют в присутствии одного и того же катализатора, реакции фторирования и дегидрогалогенирования можно осуществлять на двух отдельных стадиях, например, с использованием двух или большего числа дискретных реакционных зон или реакторов. Любой подходящий аппарат можно использовать для стадий (b) и (с) (например, реактор или реакторы), например, описанные выше в отношении стадии (а).

Когда обе стадии (b) и (с) осуществляют в присутствии одного и того же катализатора, условия реакции для каждой стадии (b) и (с) могут быть одинаковыми (например, в процессе в одном реакторе) или различными. Предпочтительно условия реакций, когда стадии (b) и (с) осуществляют в присутствии одного и того же катализатора, можно выбирать такими, чтобы они были различными с тем, чтобы оптимизировать реакции фторирования и дегидрогалогенирования соответственно. Это подробнее поясняется ниже.

Предпочтительные условия на стадии фторирования (b) указаны выше. Стадию дегидрогалогенирования (с) можно осуществлять в паровой или жидкой фазе, предпочтительно, в паровой фазе. Когда реакцию проводят в паровой фазе, типично, в присутствии металлического катализатора, такого как катализатор на основе оксида хрома (например, цинкхромовый), стадию (с) предпочтительно проводят при температуре от примерно 200 до примерно 360°С, такой как от примерно 240 до примерно 340°С.

В настоящее время считается выгодным использование на стадии (b) более высокого давления (для промотирования фторирования), чем на стадии (с) (для промотирования дегидрогалогенирования). Так, стадию (с) предпочтительно осуществляют при давлении от примерно 1 кПа до примерно 2500 кПа или от примерно 10 кПа до примерно 2000 кПа, таком как от примерно 100 кПа до примерно 1000 кПа (например, 100-500 кПа).

Стадию фторирования (b) по изобретению предпочтительно осуществляют путем контактирования 1233xf с HF. Стадию (с) по изобретению можно осуществлять в присутствии HF. Например, может присутствовать остаточный HF со стадии (b) и/или HF из отдельной загрузки. С другой стороны, стадию (с) можно осуществлять в отсутствие HF, например после отделения соединения формулы CF3CFXCH3 от HF перед стадией (b), и без дополнительной подачи HF. В некоторых воплощениях может быть желательно использование некоторого количества HF для того, чтобы предотвратить и/или замедлить излишнее разложение органического загружаемого материала и/или закоксовывание катализатора на стадии (с).

Когда обе стадии (b) и (с) осуществляют в присутствии HF, молярное отношение HF:органические вещества можно выбрать различным на каждой стадии, с тем чтобы промотировать фторирование на стадии (b) и дегидрогалогенирование на стадии (с). Например, молярное отношение HF:органические вещества (например, соединение формулы CF3CFXCH3) на стадии (с) предпочтительно составляет от примерно 0,01:1 до примерно 50:1, такое как от примерно 0,1:1 до примерно 40:1, например от примерно 0,5:1 до примерно 30:1 или от примерно 2:1 до примерно 15:1 (например, от примерно 10:1 до примерно 20:1 или от примерно 5:1 до примерно 10:1).

Другим способом уменьшения концентрации HF на стадии (с) относительно стадии (b) (причем посредством этого облегчаются реакции фторирования/дегидрогалогенирования на указанных стадиях) является добавление разбавляющего газа (например, азота) на стадии (с).

Другим предпочтительным способом осуществления дегидрогалогенирования соединения формулы CF3CFXCH3 с образованием соединения 1234yf является контактирование CF3CFXCH3 с основанием (дегидрогалогенирование, опосредованное основанием).

Такой процесс опосредованного основанием дегидрогалогенирования на стадии (с) включает контактирование CF3CFXCH3 с основанием, таким как гидроксид или амид металла (предпочтительно, гидроксид или амид щелочеобразующего металла, например гидроксид или амид щелочного или щелочноземельного металла).

Если не указано иное, используемый в данном описании термин «гидроксид щелочного металла» относится к соединению или смеси соединений, выбранных из гидроксида лития, гидроксида натрия, гидроксида калия, гидроксида рубидия и гидроксида цезия. Подобным образом термин «амид щелочного металла» относится к соединению или смеси соединений, выбранных из амида лития, амида натрия, амида калия, амида рубидия и амида цезия.

Если не указано иное, используемый в данном описании термин «гидроксид щелочноземельного металла» относится к соединению или смеси соединений, выбранных из гидроксида бериллия, гидроксида магния, гидроксида кальция, гидроксида стронция и гидроксида бария. Подобным образом термин «амид щелочноземельного металла» относится к соединению или смеси соединений, выбранных из амида бериллия, амида магния, амида кальция, амида стронция и амида бария.

Типично процесс опосредованного основанием дегидрогалогенирования на стадии (с) проводят при температуре от примерно -50 до примерно 300°С. Предпочтительно, процесс проводят при температуре от примерно 20 до примерно 250°С, например от примерно 50 до примерно 200°С. Опосредованное основанием дегидрогалогенирование можно проводить при давлении от примерно 0 до примерно 3000 кПа (0-30 бар).

Конечно, специалисту будет понятно, что предпочтительные условия (например, температура, давление и время реакции) для проведения опосредованного основанием дегидрогалогенирования могут изменяться в зависимости от ряда факторов, таких как природа соединения формулы CF3CFXCH3, используемое основание и/или присутствие катализатора и т.д.

Процесс опосредованного основанием дегидрогалогенирования на стадии (с) можно осуществлять в присутствии растворителя или в его отсутствие. Если растворитель не используют, соединение формулы CF3CFXCH3 можно пропустить в или над расплавленным основанием или горячим основанием, например, в трубчатом реакторе. Если растворитель используют, в некоторых воплощениях предпочтительным растворителем является вода, хотя можно использовать многие другие растворители. В некоторых воплощениях предпочтительными могут быть такие растворители, как спирты (например, пропан-1-ол), диолы (например, этиленгликоль) и полиолы, такие как полиэтиленгликоль (например, ПЭГ(PEG)200 или ПЭГ300). Указанные растворители можно использовать одни или в сочетании. В других воплощениях предпочтительными могут быть растворители из класса, известного как полярные апротонные растворители. Примеры таких полярных апротонных растворителей включают диглим, сульфолан, диметилформамид (ДМФА), диоксан, ацетонитрил, гексаметилфосфорамид (НМРА), диметилсульфоксид (ДМСО) и N-метилпирролидон (NMP). Температура кипения растворителя предпочтительно такова, что он не привносит избыточное давление в условия реакции.

Предпочтительным основанием является гидроксид щелочного металла, выбранный из группы, состоящей из гидроксида лития, гидроксида натрия и гидроксида калия, предпочтительнее, гидроксида натрия и гидроксида калия, и наиболее предпочтительным является гидроксид калия.

Другим предпочтительным основанием является гидроксид щелочноземельного металла, выбранный из группы, состоящей из гидроксида магния и гидроксида кальция, более предпочтителен гидроксид кальция.

Основание типично присутствует в количестве от 1 до 50 мас.% относительно общей массы компонентов, с которыми работают на стадии (с). Предпочтительно основание присутствует в количестве от 5 до 30 мас.%.

Молярное отношение основания к соединению формулы CF3CFXCH3 типично составляет от 1:20 до 50:1, предпочтительно, от 1:5 до 20:1, например от 1:2 до 10:1.

Как указывалось выше, при опосредуемом основанием дегидрогалогенировании можно предпочтительно использовать воду в качестве растворителя. Так, в реакции дегидрогалогенирования можно предпочтительно использовать водный раствор, по меньшей мере, одного основания, такого как гидроксид щелочного (или щелочноземельного) металла, без необходимости в сорастворителе или разбавителе. Однако сорастворитель или разбавитель можно использовать, например, для модификации вязкости системы, для действия как предпочтительной фазы для реакции побочных продуктов или для увеличения горячей массы. Применимые сорастворители или разбавители включают такие сорастворители или разбавители, которые не вступают в реакцию или не воздействуют отрицательно на равновесие или кинетику процесса, и включают спирты, такие как метанол и этанол; диолы, такие как этиленгликоль; простые эфиры, такие как диэтиловый эфир, дибутиловый эфир; сложные эфиры, такие как метилацетат, этилацетат и т.п.; линейные, разветвленные и циклические алканы, такие как циклогексан, метилциклогексан; фторсодержащие разбавители, такие как гексафторизопропанол, перфтортетрагидрофуран и перфтордекалин.

Опосредуемое основанием дегидрогалогенирование на стадии (с) предпочтительно проводят в присутствии катализатора. Катализатор предпочтительно представляет собой межфазный катализатор, который облегчает перенос ионных соединений в органическую фазу из, например, водной фазы. Если в качестве растворителя используют воду, водная или неорганическая фаза присутствует как следствие присутствия гидроксида щелочного металла, и органическая фаза присутствует как результат наличия фторуглерода. Межфазный катализатор облегчает взаимодействие указанных различных компонентов. Хотя различные межфазные катализаторы могут функционировать различными путями, механизм их действия не является определяющим для их применимости в настоящем изобретении, при условии, что они облегчают реакцию дегидрогалогенирования. Межфазный катализатор может быть ионным или нейтральным и типично выбирается из группы, состоящей из краун-эфиров, ониевых солей, криптандов и полиалкиленгликолей и их производных (например, их фторированных производных).

Следует использовать эффективное количество межфазного катализатора для того, чтобы осуществить нужную реакцию, влиять на селективность в отношении нужных продуктов или увеличить выход; такое количество можно определить ограниченным экспериментированием, как только выбраны реагенты, условия процесса и межфазный катализатор. Типично количество используемого катализатора относительно количества присутствующего соединения формулы CF3CFXCH3 составляет от 0,001 до 20 мол.%, такое как от 0,01 до 10 мол.%, например от 0,05 до 5 мол.%.

Краун-эфиры представляют собой циклические молекулы, в которых эфирные группы соединены диметиленовыми мостиками. Краун-эфиры образуют молекулярную структуру, которая, как полагают, способна принимать или удерживать ион щелочного металла гидроксида и посредством этого облегчать взаимодействие. Особенно применимые краун-эфиры включают 18-краун-6 (в особенности, в сочетании с гидроксидом калия), 15-краун-5 (в особенности, в сочетании с гидроксидом натрия) и 12-краун-4 (в особенности, в сочетании с гидроксидом лития).

Также применимы производные вышеуказанных краун-эфиров, такие как дибензил-18-краун-6, дициклогексил-18-краун-6, дибензил-24-краун-8 и дибензил-12-краун-4. Другие соединения, аналогичные краун-эфирам и применимые для такой же цели, представляют собой соединения, которые отличаются заменой одного или нескольких атомов кислорода на другие виды атомов-доноров, в частности N или S. Также можно использовать фторированные производные всех вышеуказанных соединений.

Криптанды являются другим классом соединений, применимых в качестве межфазных катализаторов при дегидрогалогенировании, опосредуемом основанием. Они представляют собой трехмерные полимакроциклические хелатообразователи, которые образуются посредством соединения мостиковых структур с цепями, которые содержат правильно расположенные в пространстве атомы-доноры. Атомы-доноры мостиков все могут представлять собой О, N или S, или соединения могут представлять собой смешанные макроциклы-доноры, в которых мостиковые цепочки содержат сочетания таких атомов-доноров. Подходящие криптанды включают бициклические молекулы, которые являются результатом соединения азотсодержащих мостиковых цепочек с цепями групп (-OCH2CH2-), например, как в [2.2.2]криптанде (4,7,13,16,21,24-гексаокса-1,10-диазабицикло[8.8.8]гексакозане, доступном под известными марками криптанд 222 и криптофикс 222).

Ониевые соли, которые можно использовать в качестве катализаторов в опосредуемом основанием процессе на стадии (b), включают соли четвертичного фосфония и соли четвертичного аммония, которые могут быть представлены формулами R1R2R3R4P+Z- и R1R2R3R4N+Z- соответственно. В указанных формулах каждый из R1, R2, R3 и R4 типично представляет собой, независимо, C1-10-алкильную группу, арильную группу (например, фенил, нафтил или пиридинил) или арилалкильную группу (например, бензил или С1-10-алкилзамещенный фенил), и Z- представляет собой галогенид-ион или другой подходящий противоион (например, гидросульфат-ион).

Конкретные примеры таких солей фосфония и солей четвертичного аммония включают хлорид тетраметиламмония, бромид тетраметиламмония, хлорид бензилтриэтиламмония, хлорид метилтриоктиламмония (доступный коммерчески под известными марками Aliquat 336 и Adogen 464), хлорид тетра-н-бутиламмония, бромид тетра-н-бутиламмония, гидросульфат тетра-н-бутиламмония, хлорид тетра-н-бутилфосфония, бромид тетрафенилфосфония, хлорид тетрафенилфосфония, бромид трифенилметилфосфония и хлорид трифенилметилфосфония. Хлорид бензилтриэтиламмония предпочтителен для использования в сильно щелочных средах.

Другие подходящие ониевые соли включают соли, обнаруживающие высокую температуростойкость (например, до примерно 200°С), например соли 4-диалкиламинопиридиния, хлорид тетрафениларсония, хлорид бис[трис(диметиламино)фосфин]иминия и хлорид тетракис[трис(диметиламино)фосфинимино]фосфония. Также сообщается, что два последних соединения устойчивы в присутствии горячего концентрированного раствора гидроксида натрия и поэтому являются особенно применимыми.

Полиалкиленгликоли, применимые в качестве межфазных катализаторов, могут быть представлены формулой R6O(R5O)mR7, где R5 представляет собой С1-10-алкиленовую группу, каждый из R6 и R7 представляет собой, независимо, Н, С1-10-алкильную группу, арильную группу (например, фенил, нафтил или пиридинил) или арилалкильную группу (например, бензил или С1-10-алкилзамещенный фенил), и m равен целому числу, по меньшей мере, 2. Предпочтительные R6 и R7 являются оба одинаковыми, например они могут оба представлять собой Н.

Такие полиалкиленгликоли включают диэтиленгликоль, триэтиленгликоль, тетраэтиленгликоль, пентаэтиленгликоль, гексаэтиленгликоль, диизопропиленгликоль, дипропиленгликоль, трипропиленгликоль, тетрапропиленгликоль и тетраметиленгликоль, простые моноалкиловые эфиры гликолей, такие как монометиловые, моноэтиловые, монопропиловые и монобутиловые эфиры таких гликолей, простые диалкиловые эфиры, такие как диметиловый эфир тетраэтиленгликоля и диметиловый эфир пентаэтиленгликоля, фениловые эфиры, бензиловые эфиры таких гликолей и полиалкиленгликоли, такие как полиэтиленгликоль (средняя молекулярная масса примерно 300) и полиэтиленгликоль (средняя молекулярная масса примерно 400) и диалкиловые (например, диметиловые, дипропиловые, дибутиловые) эфиры таких полиалкиленгликолей.

Также могут использоваться сочетания межфазных катализаторов из одной из групп, описанных выше, а также сочетания или смеси из нескольких групп. В настоящее время предпочтительными группами катализаторов являются краун-эфиры и соли четвертичного аммония, например 18-краун-6 и его фторированные производные и хлорид бензилтриэтиламмония.

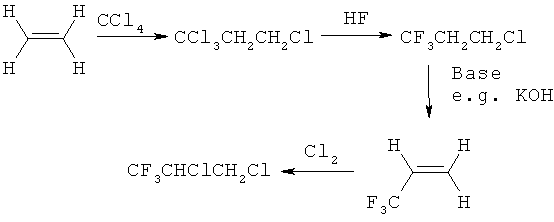

243db коммерчески доступен (например, от Apollo Scientific Ltd, UK). С другой стороны, 243db также можно получить синтетическим путем исходя из дешевого сырья четыреххлористого углерода (CCl4) и этилена (см. реакционные схемы, приведенные ниже). Указанные два исходных материала можно теломеризовать с образованием 1,1,1,3-тетрахлорпропана (см., например, J. Am. Chem. Soc., Vol.70, p.2529, 1948, работа включена в данное описание в качестве ссылки) (также известного как HCC-250fb или просто 250fb).

Затем 250fb можно фторировать с образованием 3,3,3-трифторпропена (1243zf) и/или 1,1,1-трифтор-3-хлорпропана (например, с использованием HF, необязательно, в присутствии катализатора, содержащего оксид хрома, предпочтительно, цинкхромового катализатора, описанного в данном описании). Дегидрогалогенирование 1,1,1-трифтор-3-хлорпропана (например, с использованием NaOH или КОН) дает 3,3,3-трифторпропен (1243zf). С другой стороны, 250fb можно дегидрохлорировать до 3,3,3-трихлорпропена с последующим фторированием до 1243zf.

Затем 1243zf можно легко галогенировать, например хлорировать (например, хлором), и получить 1,1,1-трифтор-2,3-дихлорпропан (243db). Такая реакционная схема суммирована ниже (за исключением пути от 250fb до 1243zf через 3,3,3-трихлорпропен).

Base e.g. КОН - Основание, например, КОН

Таким образом, в другом аспекте изобретение относится к способу получения 1234yf, причем способ включает:

(i) теломеризацию этилена и четыреххлористого углерода (CCl4) с образованием 1,1,1,3-тетрахлорпропана (250fb);

(ii) конверсию 250fb в 3,3,3-трифторпропен (1243zf);

(iii) контактирование 1243zf с соединением формулы АВ с образованием соединения формулы CF3CHACH2B, где А и В представляют собой, независимо, Н, F, Cl, Br или I, при условии, что А и В не являются оба Н или F;

(iv) конверсию соединения формулы CF3CHACH2B в 1233xf в присутствии первого катализатора в первом реакторе;

(v) контактирование 1233xf с фторирующим агентом в присутствии второго катализатора во втором реакторе с образованием соединения формулы CF3CFXCH3, где Х=Cl или F; и

(vi) дегидрогалогенирование соединения формулы CF3CFXCH3 с образованием 1234yf.

Стадии (iv), (v) и (vi) соответствуют стадиям (а), (b) и (с), описанным в данном описании ранее. Таким образом, описание стадий (а), (b) и (с) применяется соответственно к стадиям (iv), (v) и (vi).

Каждую стадию (i), (ii) и (iii) можно независимо осуществлять периодически или непрерывно. Время реакции для каждой стадии (i), (ii) и (iii) может изменяться в широком интервале. Однако время реакции типично будет находиться в области от 0,01 до 100 часов, такой как от 0,1 до 50 часов, например от 1 до 20 часов. Каждую стадию (i), (ii) и (iii) можно независимо осуществлять в газовой фазе или жидкой фазе.

В качестве реактора для стадий (i), (ii) и (iii) можно использовать любой подходящий аппарат, такой как статический смеситель, реактор смешения или емкость для разделения пара и жидкости с мешалкой. Предпочтительно аппарат изготавливают из одного или нескольких материалов, которые устойчивы к коррозии, например хастеллоя или иконела.

Стадия (i) в вышеуказанном способе типично включает контактирование этилена с CCl4 в жидкой и/или паровой фазе в присутствии катализатора в условиях, подходящих для получения 250fb.

Любой подходящий катализатор можно использовать на стадии (i), такой как катализатор, который включает железо, медь и/или пероксид.

Катализаторы, которые включают пероксид, включают пероксид бензоила и пероксид ди-трет-бутила. Катализаторы, которые включают железо, включают железный порошок и галогениды железа(3)/железа(2) (например, хлориды). Катализаторы, которые включают медь, включают соли меди, такие как галогениды меди (например, CuCl2), сульфат меди и/или цианид меди.

Типично катализаторы, которые включают медь и железо, используют с сокатализатором или лигандом. Подходящие сокатализаторы включают триэтилортоформиат (HC(OEt)3), азот/фосфорсодержащие лиганды и/или соли аммония/фосфония. Предпочтительные азотсодержащие лиганды включают амины (например, первичные и вторичные амины), нитрилы и амиды. Предпочтительные фосфорсодержащие лиганды включают фосфаты, фосфиты (например, триэтилфосфит) и фосфины. Предпочтительные соли аммония и фосфония включают галогениды аммония и фосфония (например, хлориды).

Катализатор для стадии (i) типично используют в количестве от примерно 0,01 до примерно 50 мол.% (например, от примерно 0,1 до примерно 10%) относительно молярной суммы присутствующих CCl4 и этилена. Обычно используют избыток четыреххлористого углерода к этилену. Например, молярное отношение CCl4:C2H4 типично составляет от примерно 1:1 до примерно 50:1, такое как от примерно 1,1:1 до примерно 20:1, например от примерно 1,2:1 до примерно 10:1 или от примерно 1,5:1 до примерно 5:1.

Температура реакции на стадии (i) типично находится в интервале от примерно 20 до примерно 300°С, предпочтительно, от примерно 30 до примерно 250°С, таком как от примерно 40 до примерно 200°С, например от примерно 50 до примерно 150°С.

Давление при реакции на стадии (i) типично находится в интервале от 0 до примерно 4000 кПа, предпочтительно, от примерно 100 до примерно 3000 кПа.

Предпочтительно 250fb, образовавшийся на стадии (i), очищают и/или извлекают перед его фторированием на стадии (ii). Очистки можно достигнуть, отделяя 250fb от любых других продуктов или реагентов одной или несколькими стадиями перегонки, конденсации или разделения фаз и/или скруббированием водой или водным основанием.

Конверсия 250fb в 1243zf на описанной выше стадии (ii) типично включает в себя подстадии фторирования и дегидрогалогенирования.

Например, 250fb можно фторировать и получить соединение формулы CF3CH2CH2Cl (253fb), а затем дегидрогалогенированием 253fb получить 1243zf. Это далее в описании будет обозначаться как путь (ii1).

С другой стороны, 250fb можно дегидрогалогенировать и получить 3,3,3-трихлорпропен, а затем фторированием получить 1243zf. Это далее в описании будет обозначаться как путь (ii2).

Любой из двух путей (ii1) и (ii2) можно использовать для конверсии 250fb в 1243zf, в зависимости от выбора реагентов и/или катализаторов. Выбранный путь и число включенных стадий может зависеть от таких факторов, как условия реакции и природа используемого катализатора (если это имеет место). Такие факторы описаны подробнее ниже.

На пути (ii1), например, 250fb можно фторировать HF в присутствии катализатора и получить 253fb. Можно использовать любой подходящий катализатор для фторирования HF, такой как соединения, включающие алюминий (например, катализаторы на основе оксида алюминия), и/или хром (например, катализаторы на основе оксида хрома, в особенности, цинкхромовые катализаторы, описанные в данном описании), и/или галогениды металлов, такие как хлориды или фториды (например, ТаХ5, SbX5, SnX4, TiX4, FeCl3, NbX5, VX5, AlX3, где X=F или Cl), и/или азотсодержащие основания (например, амины и азотсодержащие гетероциклические соединения, такие как пиридин). Примеры катализаторов, включающих алюминий, включают AlF3, необязательно, смешанный с одним или несколькими соединениями переходного металла.

Затем 253fb можно дегидрогалогенировать до 1243zf любым подходящим способом, например дегидрогалогенированием, опосредуемым основанием (например, с использованием основания, включающего гидроксиды или амиды щелочных или щелочноземельных металлов), термическим или катализируемым углеродом/металлом (например, катализируемым цинкхромом) дегидрогалогенированием. Дегидрогалогенирование можно проводить в присутствии HF или в его отсутствие. Подходящие условия реакции для дегидрогалогенирования 253fb описаны в данном описании ранее в отношении стадии дегидрогалогенирования (с) соединения формулы CF3CFXCH3 (где Х=Cl или F).

Реакции фторирования и дегидрогалогенирования на пути (ii1) с использованием HF можно проводить одновременно (т.е. по способу в одном реакторе) или последовательно, необязательно с отделением/извлечением 253fb перед дегидрогалогенированием. Предпочтительно путь (ii1) осуществляют в одном реакторе с использованием цинкхромового катализатора.

На пути (ii2) реакции дегидрохлорирования и фторирования можно осуществлять, по существу, в одинаковых условиях реакции, т.е. способом в одном реакторе. Так, 250fb можно привести в контакт с HF в присутствии катализатора и получить 1243zf, типично, через 1,1,1,3-тетрафторпропан. Подходящие катализаторы включают катализаторы, описанные выше в отношении пути (ii1), в особенности, цинкхромовые катализаторы.

Хотя как подходящий фторирующий агент для стадии (ii) описан HF, можно использовать любой подходящий фторирующий агент. Например, в альтернативном воплощении 3,3,3-трифторпропен можно получить в одном реакторе посредством обработки 1,1,1,3-тетрахлорпропана NaF, KF или комплексами амин:HF, такими как реагент Олаха (поли(HF)пиридиний).

Типично стадию (ii) осуществляют при температуре от примерно 20 до примерно 500°C. Например, когда используют KF или реагент Олаха (поли(HF)пиридиний), можно использовать температуры от примерно 50 до примерно 200°C. С другой стороны, когда используют HF, можно использовать более высокие температуры, такие как от примерно 100 до примерно 500°С (например, от примерно 120 до примерно 400°С или от примерно 150 до примерно 250°С).

Используемая температура может изменяться в зависимости от природы используемого катализатора. Например, когда используют азотсодержащее основание, предпочтительная температура может колебаться от примерно 100 до примерно 250°С, в то время как когда используют катализатор на основе соединения алюминия, предпочтительная температура может изменяться от примерно 200 до примерно 350°C. Когда для стадии (ii) используют цинкхромовый катализатор, температура типично колеблется от примерно 150 до примерно 400°C, так как от примерно 150 до примерно 350°С, например от примерно 150 до примерно 300°С или от примерно 150 до примерно 250°С.

Давление при реакции на стадии (ii) типично находится в интервале от 0 до примерно 3000 кПа, предпочтительно, от примерно 100 до примерно 2000 кПа.

На стадии (ii) обычно используют избыток фторирующего агента, получают ли 3,3,3-трифторпропен через путь (ii1) или путь (ii2). Например, когда в качестве фторирующего агента используют HF, может быть использовано молярное отношение HF:органические вещества от примерно 1:1 до примерно 100:1, такое как от примерно 3:1 до примерно 50:1, например от примерно 6:1 до примерно 30:1.

Предпочтительно, 1243zf, образовавшийся на стадии (ii), очищают и/или извлекают перед тем, как введут во взаимодействие на стадии (iii). Очистки можно достигнуть отделением 1243zf от любых других продуктов или реагентов одной или несколькими стадиями перегонки, конденсации или разделения фаз и/или скруббированием водой или водным основанием.

Стадия (ii) описывается подробнее в конце данного описания в другом воплощении, относящемся к способу получения 1243zf.

Стадия (iii) представляет собой галогенирование 1243zf и включает контактирование 1243zf с соединением формулы АВ с образованием соединения формулы CF3CHACH2B, где А и В представляют собой, независимо, Н, F, Cl, Br или I, при условии, что А и В не являются оба Н или F. На стадии (iii) можно использовать любой подходящий галогенирующий агент АВ для превращения 1243zf в соединение формулы CF3CHACH2B. Примеры включают Cl2, Br2, I2, ClF, ClBr и ICl, каждый необязательно в присутствии HF. Предпочтительно, по меньшей мере один из А или В представляет собой Cl, и, следовательно, 1243zf можно хлорировать посредством его контактирования с Cl2, ClF, ClBr и/или ICl. Хлор (Cl2) является предпочтительным хлорирующим агентом. Предпочтительно, стадию (iii) осуществляют путем контактирования 1243zf с хлором (Cl2) с образованием 243db.

Стадию (iii) выгодно осуществлять в присутствии катализатора. Можно использовать любой подходящий катализатор, в том числе, катализаторы, включающие переходный металл (например, Ti, V, Cr, Mn, Fe, Co, Ni, Sn, Та, Sb, Au, Ag, Mo, Ru, Rh, Pd, Pt или их соединения или смеси вышеуказанных металлов и их соединений) или элемент главной группы, такой как углерод, кремний или алюминий, или их соединения или смеси вышеуказанных элементов и их соединений. Предпочтительной группой катализаторов хлорирования являются катализаторы, включающие активированный уголь, оксид алюминия и/или оксид переходного металла. Такие катализаторы описаны в данном описании ранее в отношении стадии (а).

Активированный уголь в настоящее время является предпочтительным катализатором для стадии (iii), поскольку, например, он дешевый, эффективный и устойчивый. Активированный уголь коммерчески доступен, например, от Sutcliffe-Speakman.

Стадию (iii) предпочтительно проводят в паровой фазе. Однако стадию (iii) также можно осуществлять в жидкой фазе, например, с использованием продукта 243db в качестве растворителя. Теплоту реакции в таком процессе можно удалить за счет выпаривания смеси продукт 243db/растворитель.

Типично стадию (iii) проводят при температуре от примерно -100 до примерно 400°С, такой как от примерно -80 до примерно 300°С или от -50 до примерно 250°С, например от примерно 0 до примерно 200°С или от примерно 50 до примерно 150°C. Процесс можно проводить при давлении от примерно 0 до примерно 3000 кПа, таком как от примерно 10 до примерно 2000 кПа или от примерно 50 до примерно 1000 кПа, например от примерно 100 до примерно 500 кПа.

Типично молярное отношение 1243zf:соединение формулы АВ (например, Cl2) на стадии (iii) составляет от примерно 10:1 до примерно 1:5, такое как от примерно 5:1 до примерно 1:2, например от примерно 3:1 до примерно 1,5:1 (например, от примерно 2,5:1 до примерно 1:1).

Соединение формулы CF3CHACH2B (например, 243db), образовавшееся на стадии (iii), можно очистить и/или извлечь перед использованием на стадии (iv). Например, соединение формулы CF3CHACH2B можно отделить (например, перегонкой, конденсацией и разделением фаз и/или скруббированием водой или водным основанием) от соединения формулы АВ и 1234zf нa стадии (iii) и перенести в другой реактор или зону для проведения стадии дегидрогалогенирования (iv).

На таком пути условия реакции (например, температуру и давление), используемые на стадии (iii) и (iv), можно оптимизировать для облегчения реакций галогенирования и дегидрогалогенирования соответственно. Например, в настоящее время считается оптимальным использование на стадии дегидрогалогенирования (iv) более высокой температуры и/или более низкого давления по сравнению со стадией галогенирования (iii).

В другом воплощении стадию (iii) можно объединить со стадией (iv), т.е. указанные стадии можно осуществлять одновременно по способу в одном реакторе. Такой комбинированный процесс (называемый в данном описании далее процессом (х)) включает контактирование 3,3,3-трифторпропена (1243zf) с соединением формулы АВ, выбранным из Cl2, Br2, I2, ClF, ClBr и ICl, и HF в присутствии катализатора цинк/оксид хрома с образованием 1233xf. Таким образом, в процессе (х) катализатор действует как катализатор хлорирования, так и как катализатор дегидрогалогенирования. Хлор (Cl2), предпочтительно, в присутствии HF, является предпочтительным соединением формулы АВ в процессе (х).

В процессе (х) используемые условия (например, температура, давление и молярное отношение 1243:хлор) попадают в самые широкие рамки, установленные выше в отношении галогенирования 1243zf до соединения формулы CF3CHACH2B (например, 243db) (т.е. одной стадии (iii)). Однако одновременное хлорирование/дегидрохлорирование в процессе (х) может потребовать более высокой температуры по сравнению с одним соответствующим галогенированием (например, хлорированием), указанным на стадии (iii). Например, предпочтительная температура для процесса (х) типично колеблется от примерно 50 до примерно 400°С, например от примерно 100 до примерно 350°С.

Типично 1234yf, образовавшийся на стадии (c)/(vi), очищают. Этого можно достигнуть обычными способами, такими как перегонка, конденсация, разделение фаз и/или скруббирование (например, водой или водным основанием).

В другом воплощении предметом изобретения является способ получения 3,3,3-трифторпропена (1243zf), включающий контактирование соединения формулы СХ3СН2СН2Х или СХ3СН=СН2 с фтороводородом (HF) в присутствии катализатора цинк/оксид хрома, где каждый Х независимо представляет собой F, Cl, Br или I, при условии, что в соединении формулы СХ3СН=СН2, по меньшей мере, один Х не является F. Если не указано иное, описанное далее в данном описании будет упоминаться как способ получения 1243zf (по изобретению).

В предпочтительном воплощении такой способ относится к реакции соединения формулы СХ3СН2СН2Х с образованием 1243zf.

Соединение формулы СХ3СН2СН2Х представляет собой любой галогенпропан, в котором Х=F, Cl, Br или I. В предпочтительном аспекте Х=F или Cl. Примеры соединений формулы СХ3СН2СН2Х включают 1,1,1,3-тетрахлорпропан (CCl3CH2CH2Cl, 250fb), 1,1,3-трихлор-1-фторпропан (CCl2FCH2CH2Cl), 1,3-дихлор-1,1-дифторпропан (CClF2CH2CH2Cl), 3-хлор-1,1,1-трифторпропан (CF3CH2CH2Cl, 253fb) и 1,1,1,3-тетрафторпропан (CF3CH2CH2F, 254fb).

В одном аспекте соединение формулы СХ3СН2СН2Х выбирают из 250fb, 253fb и 254fb. В предпочтительном воплощении соединение формулы СХ3СН2СН2Х представляет собой 253fb. В другом предпочтительном воплощении соединение формулы СХ3СН2СН2Х представляет собой 254fb. В особенно предпочтительном воплощении соединение формулы СХ3СН2СН2Х представляет собой 250fb.

Соединение формулы СХ3СН=СН2 представляет собой любой галогенопропен, в котором Х=F, Cl, Br или I, при условии, что по меньшей мере один Х не является F.

Предпочтительно, X представляет собой F или Cl (при условии, что по меньшей мере один Х не является F). Примеры соединений формулы СХ3СН=CH2 включают 3,3,3-трихлорпропен (CCl3CH=CH2), 3,3-дихлор-3-фторпропен (CCl2FCH=CH2) и 3-хлор-3,3-дифторпропен (CClF2CH=CH2). В предпочтительном аспекте соединение формулы СХ3СН=СН2 представляет собой 3,3,3-трихлорпропен.

Авторы изобретения неожиданно обнаружили, что цинкхромовые катализаторы особенно эффективны для реакций фторирования и/или дегидрогалогенирования, которые требуются для способа получения 1243zf. В частности, полагают, что цинкхромовые катализаторы более активны, чем другие катализаторы, такие как катализаторы на основе оксида хрома. Это позволяет проводить способ получения 1243zf с использованием менее форсированных условий (например, более низкой температуры и/или давления), чем это может быть необходимо в ином случае.

Цинкхромовый катализатор можно использовать в способе получения 1243zf в количестве от примерно 0,01 до примерно 50 мас.%, таком как от примерно 0,1 до примерно 30 мас.%, например от примерно 0,5 до примерно 20 мас.%, относительно общей массы органических веществ (например, соединения формулы CX3CH2CH2X или СХ3СН=СН2) и HF.

Способ получения 1243zf можно осуществлять в любом подходящем аппарате, таком как статический смеситель, реактор смешения или емкость для разделения пара и жидкости с мешалкой. Предпочтительно аппарат изготавливают из одного или нескольких материалов, которые устойчивы к коррозии, например хастеллоя® или инконела®.

Способ получения 1243zf можно осуществлять периодически или (полу)непрерывно. Предпочтительно способ по изобретению осуществляют непрерывно. Типично способ получения 1243zf осуществляют в паровой фазе.

Способ можно осуществлять при атмосферном давлении, при давлении ниже или выше атмосферного, типично, от примерно 0 до примерно 3000 кПа, предпочтительно, от примерно 100 до примерно 2000 кПа.

Типично способ получения 1243zf по изобретению осуществляют при температуре от примерно 100°С до примерно 500°С (например, от примерно 150°С до примерно 500°С или от примерно 100°С до примерно 450°C). Предпочтительно процесс проводят при температуре от примерно 150°С до примерно 450°С, такой как от примерно 150°С до примерно 400°С, например от примерно 200°С до примерно 350°С. В способе по изобретению также можно использовать более низкие температуры, например, при конверсии 250fb в 1243zf, такие как от примерно 150°С до примерно 350°С, например от примерно 150°С до примерно 300°С или от примерно 150°С до примерно 250°С.

В способе получения 1243zf типично используют молярное отношение HF: органические вещества от примерно 1:1 до примерно 100:1, такое как от примерно 3:1 до примерно 50:1, например от примерно 4:1 до примерно 30:1 или от примерно 5:1 или 6:1 до примерно 20:1 или 30:1.

Время реакции для способа получения 1243zf, как правило, составляет от примерно 1 секунды до примерно 100 часов, предпочтительно, от примерно 10 секунд до примерно 50 часов, такое как от примерно 1 минуты до примерно 10 или 20 часов. В непрерывном способе типичное время контакта катализатора с реагентами составляет от примерно 1 до примерно 1000 секунд, такое как от примерно 1 до примерно 500 секунд, или от примерно 1 до примерно 300 секунд, или от примерно 1 до примерно 50, 100 или 200 секунд.

Способ получения 1243zf особенно эффективен в случае получения 3,3,3-трифторпропена (1243zf) путем контактирования 1,1,1,3-тетрахлорпропана (250fb) с фтороводородом (HF) в присутствии цинкхромового катализатора.

250fb можно закупить у известных поставщиков галогенированных углеводородов, таких как Apollo Scientific, Stockport, UK. С другой стороны, 250fb можно получить теломеризацией четыреххлористого углерода (CCl4) и этилена (см., например, J. Am. Chem. Soc., Vol.70, p.2529, 1948, работа включена в данное описание в качестве ссылки).

Конверсия 250fb в 1243zf типично включает подстадии фторирования и дегидрогалогенирования.

Например, 250fb можно фторировать и получить соединение формулы CX3CH2CH2Cl (где Х=Cl или F), как поясняется на схеме ниже. 1243zf можно получить на конечной стадии дегидрохлорирования соединения формулы CX3CH2CH2Cl, где Х=F. Это поясняется ниже как путь (а).

route - путь

С другой стороны, 250fb можно дегидрохлорировать и получить 3,3,3-трихлорпропен, который затем поэтапно фторируют и получают 1243zf. Это поясняется выше как путь (b). Пути (а) и (b) соответствуют путям (ii1) и (ii2) соответственно, описанным в данном описании в отношении стадии (ii) способа по изобретению.

Любым из двух путей (а) и (b) можно идти для превращения 250fb в 1243zf. Например, CCl2FCH2CHCl на пути (а) можно дегидрохлорировать и получить CCl2FCH=СН2 на пути (b). Ожидается, что некоторые из указанных реакций могут происходить спонтанно, если HF и 250fb смешивают при повышенных температурах, но реакция не будет проходить полностью в отсутствие цинкхромового катализатора в любой разумной шкале времени.

Неожиданно найдено, что цинкхромовые катализаторы эффективны для облегчения конверсии 250fb и HF в 1243zf в одном реакторе. В частности, предполагается, что активность катализатора допускает менее форсированные условия (например, более низкие температуры) по сравнению с известными (в паровой фазе) способами получения 1243zf, причем в то же время сохраняется превосходная конверсия 250fb и селективность в отношении 1243zf.

Теперь изобретение будет поясняться приведенными далее примерами, не являющимися ограничительными.

Осуществление изобретения

Пример 1. Дегидрогалогенирование 243db до 1233xf с катализатором активированным углем при атмосферном давлении

Получают 243db in situ хлорированием 1243zf и дегидрохлорируют до 1233xf, как указано ниже. Загружают 1,1 г катализатора активированного угля в реакционную трубу 1,25 см (0,5'')×30 см из иконела. Катализатор сушат в токе азота (с.а. 10 мл/мин) при 250°С в течение 2 часов. Затем трубы охлаждают до температур реакций, показанных ниже в таблице 1, перед тем, как начнут подавать сырье - хлор (с.а. 2 мл/мин) и 1243zf (с.а. 6 мл/мин). Берут образцы реакционных газов, выходящих из зоны реактора, и анализируют ГХ и ГХ-МС (см. таблицу 1).

Пример 2. Хлорирование 3,3,3-трифторпропена (1243zf) при атмосферном давлении

Получают 243db in situ хлорированием 1243zf и дегидрохлорируют до 1233xf, как указано ниже. Загружают 4,0 г катализатора активированного угля в реакционную трубу 1,25 см (0,5'')×30 см из инконела. Катализатор сушат в токе азота (с.а. 30 мл/мин) при 250°С в течение 1,5 часов. Затем трубу охлаждают до температур реакций, показанных ниже в таблице 2, перед тем, как начнут пропускать азот (0 или 8 мл/мин), хлор (8 мл/мин) и 1243zf (8 мл/мин). Берут образцы реакционных газов, выходящих из зоны реактора, и анализируют ГХ и ГХ-МС.

Результаты в таблицах 1 и 2 показывают, что активированный уголь является удивительно эффективным катализатором для конверсии 243db в 1233xf.

Пример 3. Дегидрохлорирование 243db до 1233xf с цинкхромовым катализатором

Получают 243db in situ хлорированием 1243zf и дегидрохлорируют до 1233xf, как указано ниже. В реакционную трубу 1,25 см (0,5'')×30 см из инконела загружают 4,0 г 5,2% цинкхромового катализатора. Катализатор сушат в токе азота (50 мл/мин) в течение 2 часов при 250°С. По окончании времени сушки в поток азота вводят HF (5-8 мл/мин) для начала фторирования катализатора. Температуру резко поднимают до 380°С со скоростью 40°С/мин и поддерживают в течение 16 часов. Через 2-3 часа в выходящем из реактора газе обнаруживают прорыв HF и поток азота отключают. После такой обработки температуру реактора понижают до температур, указанных в таблице 3, и через реактор пропускают смесь, включающую HF (12 мл/мин), 1243zf (3,2 мл/мин) и хлор (3 мл/мин). Берут образцы газа, выходящего из реактора, и анализируют ГХ и ГХ-МС. ГХ калибруют с использованием известных стандартов для определения факторов зависимости (response factors) и средний фактор зависимости используют для количественной оценки неизвестных соединений.

Результаты таблицы 3 показывают, что цинкхромовый катализатор является удивительно эффективным катализатором для конверсии 243db в 1233xf.

Пример 4. Получение 1234yf/245eb из 243db

В два реактора из инконела (30 см × 1,25 см (0,5'')) загружают, в каждый, 6 г 5,2% цинкхромового катализатора. Затем указанные трубы размещают в ряд и катализатор сушат в токе азота (80 мл/мин) при 250°С и давлении 300 кПа в течение ночи. Затем катализатор активируют обработкой смесью HF, 4 мл/мин, и азота, 80 мл/мин, при 300°С и давлении 300 кПа в течение 72 часов. При 300°С поток азота уменьшают до нуля. Когда обнаруживают прорыв HF (4 часа), температуру плавно поднимают до 380°С со скоростью 25°С/час и выдерживают еще в течение 7 часов.

После активации давление повышают до 1500 кПа, температуру в первом реакторе устанавливают на 340°С и во втором реакторе на 100°С и через них пропускают сырьевую смесь, состоящую из 243db (10 мл/мин) и HF (100 мл/мин). Берут образцы газов, выходящих из ряда реакторов, и анализируют ГХ-МС, результаты представлены ниже.

Конверсия 243db 90%.

Продукты: 1233xf (70%), изомеры 244, в том числе, CF3CFClCH3 (10%), 1234yf (1,4%), 245eb (1,0%).

Пример 5. Гидрофторирование 250fb (CCl3CH2CH2Cl) при повышенном давлении

В реактор, изготовленный из трубы из инконела 30 см × 1,25 см (0,5 дюйма), загружают 6 г 5,2% цинкхромового катализатора, который, по существу, является по характеру аморфным, и обрабатывают его, как описано далее.

Сначала катализатор сушат нагреванием в токе азота (80 мл/мин) при 250°С и давлении 300 кПа в течение 48 часов. Затем начинают предварительное фторирование катализатора, вводя HF (4 мл/мин) в струю азота и повышая температуру до 300°С в течение 16 часов. На протяжении последних 5 часов поток азота постепенно уменьшают до нуля. Затем температуру плавно поднимают до 380°С со скоростью 25°С/час и держат 380°С в течение 7 часов, затем реактор охлаждают до 250°С со скоростью 25°С/час.

Затем над катализатором пропускают сырьевую смесь, включающую 250fb (3 мл/мин) и HF (45 мл/мин), при 1500 кПа и 200°С. Периодически берут образцы газов, выходящих из реактора, и анализируют ГХ после пропускания через щелочной скруббер для удаления кислых газов. Единственными продуктами, обнаруженными в газах, выходящих из реактора, после удаления кислых газов, являются нужный продукт 1243zf (91 мол.%, CF3CH=СН2) и 1,1-дифтор-1,3-дихлорпропан (9 мол.%, CF2ClCH2CH2Cl).

Предполагается, что 1,1-дифтор-1,3-дихлорпропан можно было бы превратить в 1243zf, изменяя условия реакции (например, увеличивая температуру и/или время контакта). Таким путем 250fb можно было бы полностью превратить со 100% селективностью в 1243zf за один проход.

Пример 6. Гидрофторирование 250fb CCl3CH2CH2Cl) при атмосферном давлении

В реактор, изготовленный из трубы из инконела 30 см × 1,25 см (0,5 дюйма), загружают 2,0 г катализатора 5,2 мас.% Zn на оксиде хрома, который, по существу, является по характеру аморфным. Затем катализатор сушат в токе азота (80 мл/мин) при 250°С в течение 3 часов. Затем в поток азота вводят HF (20 мл/мин) и начинают предварительное фторирование катализатора. Когда в газах, выходящих из реактора, обнаруживают HF, температуру реактора плавно поднимают от 250°С до 370°С со скоростью 25°С/час и поддерживают в течение 7 часов перед тем, как реактор снова охлаждают до 200°С со скоростью 25°С/час.

Сырьевую смесь, включающую 250fb (1 мл/мин), HF (25 мл/мин) и азот (30 мл/мин), подают в реактор при 200°С в целом в течение 15 часов. Газы, выходящие из реактора, скруббируют щелочным раствором для удаления кислых газов и анализируют ГХ-МС и ГХ. Единственным соединением, идентифицированным в скруббированных газах, вышедших из реактора за весь эксперимент, является 1243zf.

Примеры 5 и 6 показывают, что взаимодействие 250fb с HF с использованием цинкхромового катализатора, селективно дает 1243zf в весьма умеренных условиях.

Пример 7. Конверсия 254fb (CF3CH2CH2F) в 1243zf (CF3CH=CH2)в паровой фазе

В реактор, изготовленный из трубы из инконела 30 см × 1,25 см (0,5 дюйма), загружают 2,0 г катализатора 5,2 мас.% Zn на оксиде хрома, который, по существу, является по характеру аморфным. Затем катализатор сушат в токе азота (80 мл/мин) при 250°С в течение 3 часов. Затем в поток азота вводят HF (20 мл/мин) и начинают предварительное фторирование катализатора. Когда в газах, выходящих из реактора, обнаруживают HF, температуру реактора плавно поднимают от 250°С до 370°С со скоростью 25°C/час и поддерживают в течение 7 часов перед тем, как реактор снова охлаждают до 200°C со скоростью 25°C/час.

Затем через катализатор подают смеси HF и 254fb при различных температурах и отношениях для того, чтобы продемонстрировать конверсию 254fb в 1243zf. Используют потоки газа-носителя азота в помощь для доставки исходного сырья в реактор. Газы, выходящие из реактора, анализируют ГХ-МС и ГХ. Результаты суммированы ниже в таблице.

Как можно видеть, конверсия 254fb в 1243zf над цинкхромовым катализатором является полной и без осложнений при умеренных условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 1,1,1-ТРИФТОР-2,3-ДИХЛОРПРОПАНА | 2009 |

|

RU2476413C2 |

| СПОСОБ ПОЛУЧЕНИЯ 2,3,3,3-ТЕТРАФТОРПРОПЕНА | 2009 |

|

RU2463285C2 |

| СПОСОБ ПОЛУЧЕНИЯ 2,3,3,3-ТЕТРАФТОРПРОПЕНА | 2009 |

|

RU2523546C2 |

| КАТАЛИТИЧЕСКОЕ ГАЗОФАЗНОЕ ФТОРИРОВАНИЕ | 2011 |

|

RU2541541C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2,3,3,3-ТЕТРАФТОРОПРОПЕНА ГАЗОФАЗНЫМ ФТОРИРОВАНИЕМ ПЕНТАХЛОРОПРОПАНА | 2011 |

|

RU2548902C2 |

| СПОСОБ ПОЛУЧЕНИЯ 2,3,3,3-ТЕТРАФТОРПРОПЕНА | 2010 |

|

RU2547440C2 |

| КАТАЛИТИЧЕСКОЕ ГАЗОФАЗНОЕ ФТОРИРОВАНИЕ | 2015 |

|

RU2654694C2 |

| КАТАЛИТИЧЕСКОЕ ГАЗОФАЗНОЕ ФТОРИРОВАНИЕ | 2011 |

|

RU2571415C2 |

| ПРОЦЕСС ПОЛУЧЕНИЯ 2-ХЛОР-3, 3, 3-ТРИФТОРПРОПЕНА (HCFO 1233XF) ФТОРИРОВАНИЕМ ПЕНТАХЛОРПРОПАНА В ЖИДКОЙ ФАЗЕ | 2010 |

|

RU2585672C2 |

| СПОСОБ | 2007 |

|

RU2466121C2 |

Изобретение относится к вариантам способа получения 2,3,3,3-тетрафторпропена (1234yf). Один из вариантов включает (а) конверсию 1,1,1-трифтор-2,3-дихлорпропана (243db) в 3,3,3-трифтор-2-хлорпроп-1-ен (CF3CCl=СН2, 1233xf) в присутствии первого катализатора в первом реакторе; (b) контактирование 1233xf с фторирующим агентом в присутствии второго катализатора во втором реакторе с образованием соединения формулы CF3CFXCH3, где Х=Cl или F; и (с) дегидрогалогенирование соединения формулы CF3CFXCH3 с образованием 1234yf. Использование настоящего изобретения позволяет избежать образования побочных токсичных продуктов и использует легкодоступные исходные материалы. 3 н. и 39 з.п. ф-лы, 7 пр., 5 табл.

1. Способ получения 2,3,3,3-тетрафторпропена (1234yf), включающий

(a) конверсию 1,1,1-трифтор-2,3-дихлорпропана (243db) в 3,3,3-трифтор-2-хлорпроп-1-ен (CF3CCl=СН2, 1233xf) в присутствии первого катализатора в первом реакторе;

(b) контактирование 1233xf с фторирующим агентом в присутствии второго катализатора во втором реакторе с образованием соединения формулы CF3CFXCH3, где Х=Cl или F; и

(c) дегидрогалогенирование соединения формулы CF3CFXCH3 с образованием 1234yf.

2. Способ по п.1, где стадию (а) осуществляют при температуре от примерно -70 до примерно 450°С и давлении от 0 до примерно 3000 кПа.

3. Способ по п.1, где первый катализатор и второй катализатор выбирают из катализаторов, включающих активированный уголь, катализаторов, включающих оксид алюминия, катализаторов, включающих оксид переходного металла, катализаторов галогенидов металлов кислот Льюиса и их смесей.

4. Способ по п.1, где стадию (b) осуществляют при температуре от примерно -100 до примерно 400°С и давлении от 0 до примерно 5000 кПа.

5. Способ по п.1, где фторирующим агентом является HF.

6. Способ по п.1, где стадию (b) осуществляют в паровой фазе.

7. Способ по п.6, где второй катализатор включает активированный уголь, оксид алюминия и/или оксид переходного металла.

8. Способ по п.6 или 7, где стадию (b) осуществляют при температуре от примерно 0 до примерно 390°С и давлении от 10 до примерно 3000 кПа, предпочтительно при температуре от примерно 200 до примерно 370°С и давлении от примерно 100 до примерно 1000 кПа.

9. Способ по п.1, где стадию (b) осуществляют в жидкой фазе.

10. Способ по п.9, где второй катализатор представляет собой катализатор галогенид металла кислоту Льюиса.

11. Способ по п.9 или 10, где стадию (b) осуществляют при температуре от примерно -50 до примерно 250°С и давлении от примерно 100 до примерно 5000 кПа, предпочтительно при температуре от примерно 10 до примерно 150°С и давлении от примерно 1000 до примерно 3000 кПа.

12. Способ по п.1, где стадию (а) проводят в присутствии HF.

13. Способ по п.12, где молярное отношение HF: органические вещества на стадии (а) составляет от примерно 0,01:1 до примерно 50:1, предпочтительно от примерно 2:1 до примерно 15:1.

14. Способ по п.5, где молярное отношение HF: органические вещества на стадии (b) составляет от примерно 1:1 до примерно 100:1, предпочтительно от примерно 5:1 до примерно 40:1.

15. Способ по п.1, где 1233xf, полученный на стадии (а), очищают перед подачей во второй реактор на стадию (b).

16. Способ по п.1, где стадию (с) осуществляют при температуре от примерно -70 до примерно 1000°С и давлении от примерно 100 до примерно 3000 кПа.

17. Способ по п.1, где стадию (с) осуществляют дегидрогалогенированием, катализируемым металлом.