Изобретение относится к области производства катализаторов синтеза фторорганических соединений (пентагалоидэтанов общей формулы C2HClxF5-x, где х изменяется от 0 до 4), в частности для получения трифтордихлорэтана, тетрафторхлорэтана и пентафторэтана (хладоны 123, 124 и 125 соответственно), которые находят широкое применение в качестве вспенивающих агентов, пропеллентов и хладагентов.

Основным способом синтеза хладонов 123, 124 и 125 является газофазное каталитическое гидрофторирование перхлорэтилена или частично фторированных продуктов. Базу данных процессов составляют каталитические композиции.

Известны рецептуры катализаторов на основе фторида цинка на частично фторированном оксиде алюминия (международная заявка WO 92/16479, опубл. 01.10.1992). Катализатор представляет собой фторид цинка, нанесенный на γ - или β - оксид алюминия, предварительно фторированный до соотношения F: Al<2,7: 1; содержание металлического цинка в катализаторе от 1 до 10 мас%. Катализатор может дополнительно включать другие металлы из групп V|||, V||B, V|B, |||B, ||B и |B Периодической таблицы элементов с атомными номерами от 51 до 71.

При гидрофторировании перхлорэтилена на данном катализаторе, содержащем 2% Zn (оптимальное значение), получены высокие показатели конверсии исходного сырья (90,5%) и селективности по сумме хладонов 123, 124, 125 (97,5%); селективность по хладону 125 составляет всего 11%.

Однако катализаторы на основе оксида алюминия хотя, и обладают высокой активностью в процессе гидрофторирования перхлорэтилена, но представляют значительные трудности при проведении процесса обработки самого катализатора (или, предварительно, оксида алюминия) фтористым водородом из-за многостадийности и большого экзотермического эффекта.

Известны катализаторы, получаемые на основе оксида хрома (III). Так, в патенте США 5475167, С 07 С 17/08, опубл. 12.12.96 применяется в процессе гидрофторирования хладона 124 до хладона 125 оксид хрома (III). Причем катализатор Сr2O3, полученный пиролизом (NH4)2Cr2O7, обладающий высокой удельной поверхностью, подвергали предварительной обработке одним из агентов, выбранных из СО, Н2, Н2O или их смеси.

Предварительная обработка катализатора водородом заключается в том, что катализатор загружали в реактор, сушили в токе азота при температуре 400oС около 8 ч, затем охлаждали до 175oС, после чего катализатор обрабатывали при этой же температуре водородом в течение 1 ч. Поток водорода прекращали. Катализатор после предварительной обработки подвергали активации в токе азота и фтористого водорода. Активированный катализатор использовали в процесс синтеза хладона 125. Смесь фтористого водорода и хладона 124 в молярном соотношении 2: 1 пропускали над катализатором. Температура реакции изменялась от 275 до 400oС. Выход хладона 125 составил 67%.

Катализаторы на основе оксида хрома вызывают трудности из-за необходимости обработки их перед синтезом хладонов фтористым водородом, сопровождающейся высокой экзотермией, а выделение воды в присутствии газообразного фтористого водорода способствует высокой коррозионной активности реакционной среды.

В европейской заявке ЕР 456552, С 07 С 17/20, опубл. 13.11.91 в качестве катализатора гидрофторирования хладона 123 или хладона 124 применяют хром (III), осажденный на активированный уголь в виде оксида или гидроксида, галогенида или оксигалогенида, нитрата или сульфата. Содержание хрома (III) в катализаторе составляет 3-50 мас.%, преимущественно от 1 до 20 мас.%.

Так, при гидрофторировании хладона 123 при температуре 340oС, мольном отношении HF:хладон 123=3,3:1, времени контакта 9,9 с конверсия хладона 123 составила 83,5%, а селективность по хладону 125 - 72%.

Однако катализаторы, в которых используется в качестве носителя активированный уголь, не подлежат регенерации воздухом, а применение растворителей для восстановления активности катализатора достаточно проблематично. Поэтому срок службы таких катализаторов существенно ограничен.

Для синтеза хлорфторуглеводородов находит применение хроммагнийфторидный катализатор, представляющий собой фторид хрома (III), равномерно распределенный на фториде магния.

Так, по патенту РФ 2005539, B 01 J 37/03, опубл. 15.01.94, взятому за прототип, катализатор синтеза хлорфторуглеводородов готовят смешением фторида магния с раствором хлорида хрома плотностью 1,35-1,38 г/см3. Перед использованием в процессе синтеза хладонов катализатор обрабатывается фтористым водородом при 200-400oС. Катализатор содержит 12,3 мас.% фторида хрома [(в расчете на металл 5,9 мас.% хрома (III)], остальное - фторид магния. Однако по данному способу можно изготавливать катализатор с содержанием хрома (III) не более 6,5 мас.% из-за ограниченной растворимости хлорида хрома в воде.

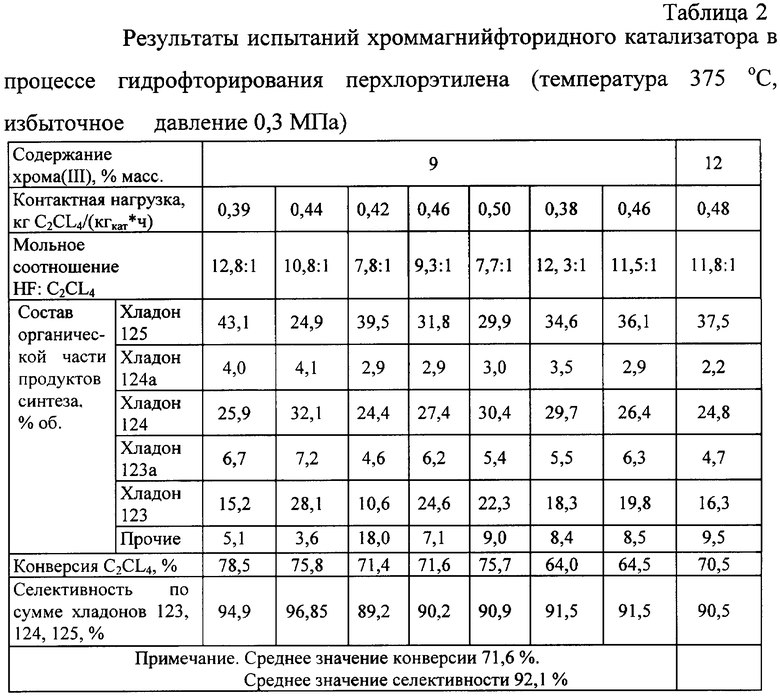

Применение хроммагнийфторидного катализатора, изготовленного по прототипу и содержащего в своем составе 5,5-6,5 мас.% хрома (III), в процессе гидрофторирования перхлорэтилена до хладонов 123, 124, 125 дает результаты, представленные в табл. 1.

Из данных табл. 1 следует, что средняя конверсия перхлорэтилена составляет 52,7% при селективности по сумме хладонов 123, 124, 125 - 91,8%.

Как следует из вышеприведенных данных, основным активным компонентом катализаторов для синтеза хладонов является хром (III), нанесенный на носители, в виде различных соединений - оксида, гидроксида, галогенида, оксигалогенида и др.

Задачей настоящего изобретения является повышение конверсии исходных продуктов при сохранении (или повышении) селективности процесса по сумме хладонов 123, 124, 125.

Данная задача решается за счет увеличения в хроммагнийфторидном катализаторе содержания(в пересчете на металл) хрома (III) от 6,5 мас.% до 12,0 мас. % и введением в него промоторов - соединений железа (III) от 0,1 мас.% до 2 мас. % и необязательно цинка (II) от 0 мас.% до 2 мас.%, остальное - фторид магния.

В качестве соединений хрома используются хлорид, гидроксид или оксогидроксид хрома, в качестве соединений железа - его хлорид или нитрат, в качестве соединений цинка - его хлорид, гидроксид или нитрат.

Повышение содержания хрома (III) в катализаторе от 6,5 мас.% до 12,0 мас. % привело при сохранении селективности к увеличению конверсии перхлорэтилена на 18-19%, максимум которой достигается при содержании хрома (III), равном 9 мас.% (табл.2).

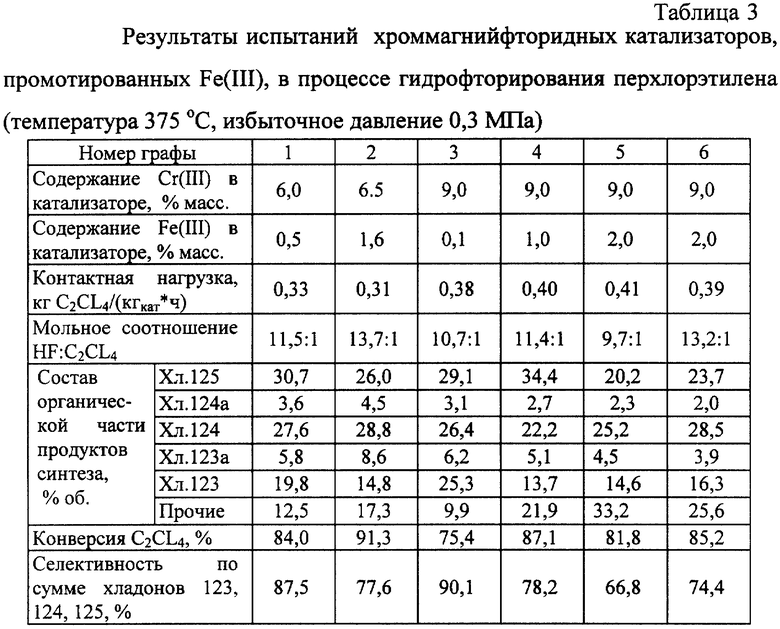

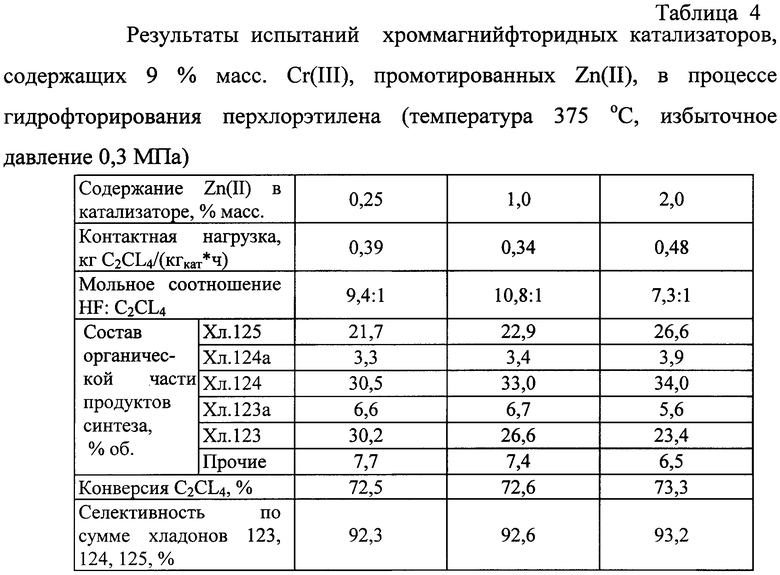

Введение соединений железа (III) в катализатор в качестве промотора в количестве до 2 мас.% (в пересчете на металл) приводит к увеличению конверсии перхлорэтилена от 71,6% до 87-91% при снижении селективности от 92,1% до 78% (табл. 3). Введение цинка (II) в количестве от 0,1 мас.% до 2,0 мас.% в хроммагнийфторидный катализатор приводит к повышению конверсии перхлорэтилена [но в меньшей степени, чем при введении железа (III)] от 71,6% до 72,6-73,3% при сохранении селективности на уровне 93% (табл.4).

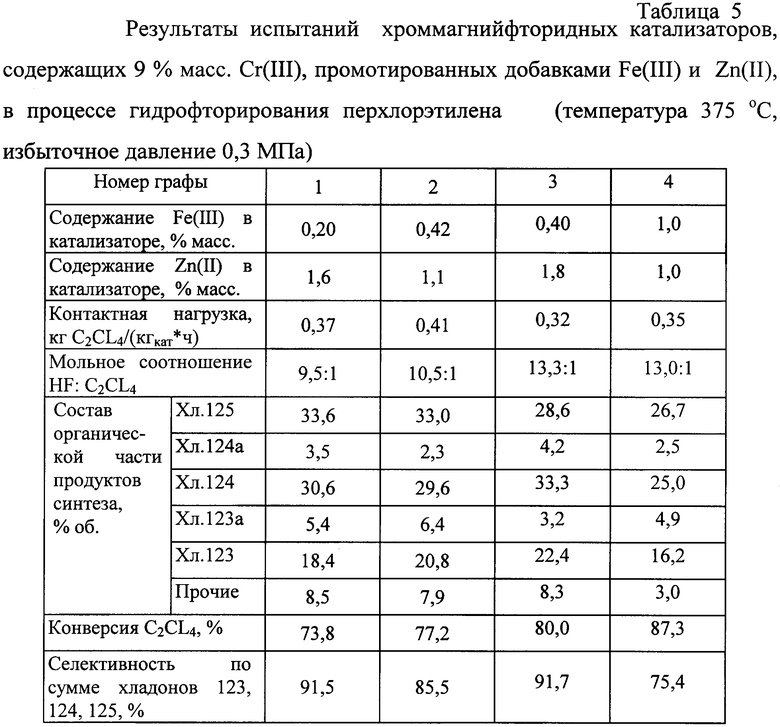

Данные по влиянию совместного присутствия в хроммагнийфторидном катализаторе Zn (II) и Fe (III) приведены в таблице 5. Как видно, при совместном присутствии в катализаторе Fe (III) и Zn (II) удается повысить конверсию перхлорэтилена до 74-80% (см. табл. 5, графы 1 и 3) при селективности по сумме хладонов 123, 124, 125, равной 92%.

Способы реализации изобретения приведены в примерах.

Пример 1.

В реактор с мешалкой загружали 19,0 кг основного углекислого магния, приливали 57,0 л дистиллированной воды и 19,9 кг плавиковой кислоты (40% HF). Суспензию осажденного фторида магния высушивали при 100-300oС до остаточной влажности 5 мас.%.

Раствор смеси хлоридов хрома и железа готовили в реакторе с мешалкой. В реактор загружали 4,48 кг СrСl3•6Н2O, 1,30 кг FеСl3•6Н2О и 1,94 л дистиллированной воды. Раствор перемешивали при температуре 60oС в течение 1 ч и охлаждали до комнатной температуры.

Замес пасты проводили в смесителе с Z-образными лопастями. В смеситель загружали 13,0 кг порошка фторида магния и приготовленный раствор смеси хлоридов хрома и железа. Компоненты перемешивали до образования однородной пластичной массы.

Формовку пасты проводили методом экструзии через фильеру диаметром 8 мм. Полученные гранулы сушили при 90oС в течение 24 ч и при 140oС в течение 5 ч.

Готовый катализатор содержал (в пересчете на металл) 6,5 мас.% Cr (III) и 2,0 мас.% Fe (III), (фторид магния - остальное.

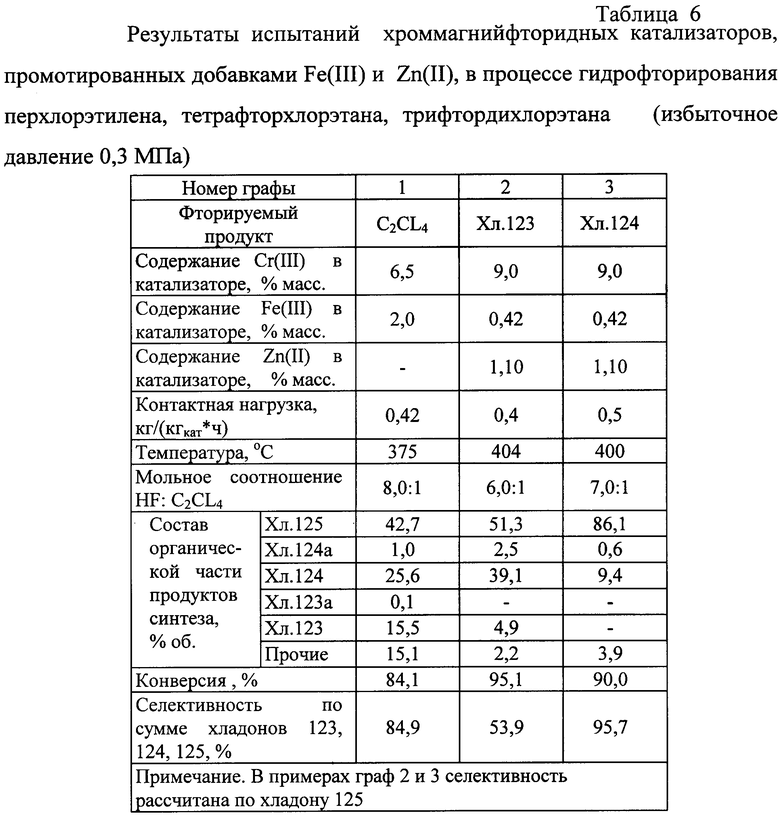

Катализатор испытывали на пилотной установке в процессе газофазного гидрофторирования перхлорэтилена. В реактор загрузили 0,22 л катализатора, подавали азот с расходом 0,37 м3/ч, поднимали температуру в слое катализатора до 250oС. Затем в реактор подавали газообразный фтористый водород с расходом 0,1 кг/ч и поднимали температуру до 450oС. Подачу азота отключали и выдерживали катализатор в токе фтористого водорода в течение 0,5 ч. Реактор охлаждали в токе фтористого водорода до 375oС, устанавливали расход фтористого водорода, равный 98,5 г/ч, и подавали перхлорэтилен в количестве 64 г/ч (мольное соотношение HF:C2Cl4=8,0:1), создавая избыточное давление в реакторе, равное 0,3 МПа. При этих условиях конверсия перхлорэтилена составила 84,1% и селективность по сумме хладонов 123, 124, 125 - 84,9% (см. табл. 6, графу 1).

Пример 2.

Раствор хлорида железа готовили в реакторе с мешалкой. В реактор загружали 0,066 кг FеСl3•6Н2O и 1,72 л дистиллированной воды. Раствор перемешивали в течение 1 ч.

В смеситель загружали 13,0 кг порошка фторида магния, полученного по примеру 1, затем СrСl3•6Н2О в количестве 6,25 кг и перемешивали их в течение 15 мин. В смеситель загружали раствор хлорида железа. Перемешивание, формовку пасты и сушку гранул катализатора проводили по примеру 1.

Готовый катализатор содержал (в пересчете на металл) 9,0 мас.% Cr (III) и 0,1 мас.% Fe (III), фторид магния - остальное.

Активацию и испытание катализатора проводили по примеру 1 при мольном соотношении HF:C2Cl4=10,7:1. Конверсия перхлорэтилена составила 75,4%, селективность по сумме хладонов 123, 124, 125 - 90,1% (см. табл. 3, графу 3).

Пример 3.

Раствор хлорида железа готовили в реакторе с мешалкой. В реактор загружали 1,34 кг FеСl3•6Н2O и 1,16 л дистиллированной воды. Раствор перемешивали при температуре 60oС в течение 1 ч и охлаждали до комнатной температуры.

В смеситель загружали 13,0 кг фторида магния, приготовленного по примеру 1, СrСl3•6Н2O в количестве 6,38 кг, перемешивали в течение 15 мин и загружали приготовленный раствор хлорида железа.

Перемешивание, формовку и сушку гранул катализатора проводили по примеру 2.

Готовый катализатор содержал (в пересчете на металл) 9,0 мас.% Cr (III) и 2,0 мас.% Fe (III), фторид магния - остальное.

Активацию и испытание катализатора проводили по примеру 1 при мольном соотношении HF: C2Cl4= (9,7-13,2): 1. Конверсия перхлорэтилена составила 81,8-85,2%, селективность по сумме хладонов 123, 124, 125 - 66,8-74,4% (см. табл.3, графы 5 и 6).

Пример 4.

Раствор хлоридов железа и цинка готовили в реакторе с мешалкой. В реактор загружали 0,67 кг FeCl3•6H2O, затем 0,29 кг ZnCl2 и 1,43 л дистиллированной воды. Раствор перемешивали при температуре 60oС в течение 1 ч и охлаждали до комнатной температуры.

В смеситель загружали 13,0 кг фторида магния, изготовленного по примеру 1, CrCl3•6H2O в количестве 6,38 кг, и после перемешивания в течение 15 мин приливали приготовленный раствор смеси хлоридов железа и цинка.

Перемешивание, формовку пасты и сушку гранул катализатора проводили по примеру 2.

Готовый катализатор содержал (в пересчете на металл) 9,0 мас.% Cr (III), 1,0 мас.% Fe (III) и 1,0 мас.% Zn (II), фторид магния - остальное.

Активацию и испытание катализатора проводили по примеру 1 при мольном соотношении HF: C2Cl4=13,0:1 и контактной нагрузке 0,35 кг С2Сl4/(кгкат•ч). Конверсия перхлорэтилена составила 87,3%, селективность по сумме хладонов 123, 124, 125 - 75,4% (см. табл. 5, графа 4).

Пример 5.

Раствор хлоридов железа и цинка готовили в реакторе с мешалкой. В реактор загружали 0,28 кг FеСl3•6Н2O, 0,32 кг ZnCl2 и 1,60 л дистиллированной воды. Раствор перемешивали в течение 1 ч.

В смеситель загружали 13,0 кг фторида магния, приготовленного по примеру 1, затем СrСl3•6Н2O в количестве 6,35 кг. После перемешивания в течение 15 мин загружали приготовленный раствор смеси хлоридов железа и цинка.

Перемешивание, формовку пасты и сушку гранул катализатора проводили по примеру 1.

Готовый катализатор содержал (в пересчете на металл) 9,0 мас.% Сr (III), 0,42 мас.% Fe (III) и 1,1 мас.% Zn (II); остальное - фторид магния.

Активацию и испытание катализатора проводили по примеру 1 при мольном соотношении HF: C2Cl4=10,5:1 и контактной нагрузке 0,41 кг С2Сl4/(кгкат•ч). Конверсия перхлорэтилена составила 77,2%, селективность по сумме хладонов 123, 124, 125 - 85,5% (см. табл. 5, графа 2).

Пример 6.

В реактор с мешалкой загружали 19,0 кг основного углекислого магния, 0,27 кг FеСl3•6Н2O и 0,52 кг ZnCl2. Приливали 57,0 л дистиллированной воды и 21,2 кг плавиковой кислоты (40% HF). Дальнейшее осаждение солей, сушку их суспензии проводили по примеру 1.

В смеситель загружали порошок полученных солей, затем СrСl3•6Н2O в количестве 6,40 кг и после перемешивания в течение 15 мин загружали 1,62 л дистиллированной воды.

Перемешивание, формовку пасты и сушку гранул катализатора проводили по примеру 2.

Готовый катализатор содержал (в пересчете на металл) 9,0 мас.% Cr (III), 0,4 мас.% Fe (III) и 1,8 мас.% Zn (II), фторид магния - остальное.

Активацию и испытание катализатора проводили по примеру 1 при мольном соотношении HF: C2Cl4=13,3:1 и контактной нагрузке 0,32 кг С2Сl4/(кгкат•ч). Конверсия перхлорэтилена составила 80,0%, селективность по сумме хладонов 123, 124, 125 - 91,7% (см. табл. 5, графа 3).

Пример 7.

Катализатор готовили по примеру 5, обрабатывали азотом и активировали фтористым водородом по примеру 1.

Гидрофторированию подвергали тетрафторхлорэтан при следующих условиях: температура 400oС, избыточное давление 0,3 МПа, мольное соотношение HF: C2HClF4=7:1, контактная нагрузка 0,5 кг C2HClF4/ (кгкат•ч).

При этих условиях конверсия тетрафторхлорэтана составила 90,0%, селективность по хладону - 125-95,7% (см. табл. 6, графа 3).

Пример 8.

Катализатор готовили по примеру 5, обрабатывали по примеру 1.

Гидрофторированию подвергали трифтордихлорэтан при следующих условиях: температура 404oС, избыточное давление 0,3 МПа, мольное соотношение НF: С2НСl2F3=6:1, контактная нагрузка 0,4 кг C2HCl2F3/ (кгкат•ч).

При этих условиях конверсия трифтор дихлорэтана составила 95,1%, селективность по хладону 125-53,9% (см. табл. 6, графа 2).

Пример 9.

Раствор хлоридов железа и цинка готовили в реакторе с мешалкой. В реактор загружали 0,33 кг FeCl3•6H2O, затем 0,29 кг ZnCl2 и 2,4 л дистиллированной воды. Раствор перемешивали при температуре 60oС в течение 1 ч и охлаждали до комнатной температуры.

В смеситель загружали 13,0 кг фторида магния, изготовленного по примеру 1, Сr(ОН)3•3Н2O в количестве 3,75 кг, и после перемешивания в течение 15 мин приливали приготовленный раствор смеси хлоридов железа и цинка.

Перемешивание, формовку пасты и сушку гранул катализатора проводили по примеру 2.

Готовый катализатор содержал (в пересчете на металл) 9,0 мас.% Сr(III), 0,5 мас.% Fe (III) и 1,0 мас.% Zn (II); фторид магния - остальное.

Активацию и испытание катализатора проводили по примеру 1 при мольном соотношении HF: C2Cl4=13,0:1 и контактной нагрузке 0,35 кг С2Сl4/(кгкат•ч). Конверсия перхлорэтилена составила 83,2%, селективность по сумме хладонов 123, 124, 125 - 82,3%.

Пример 10.

Раствор нитрата железа и хлорида цинка готовили в реакторе с мешалкой. В реактор загружали 0,44 кг Fe(NO3)3•6H2O, затем 0,43 кг ZnCl2 и 1,56 л дистиллированной воды. Раствор перемешивали при температуре 60oС в течение 1 ч и охлаждали до комнатной температуры.

В смеситель загружали 13,0 кг фторида магния, изготовленного по примеру 1, щестиводный хлорид хрома в количестве 6,40 кг и после перемешивания в течение 15 мин приливали приготовленный раствор смеси нитрата железа и хлорида цинка.

Перемешивание, формовку пасты и сушку гранул катализатора проводили по примеру 2.

Готовый катализатор содержал (в пересчете на металл) 9,0 мас.% Сr (III), 0,5 мас.% Fe (III) и 1,0 мас.% Zn (II); фторид магния -остальное.

Активацию и испытание катализатора проводили по примеру 1 при мольном соотношении HF: C2Cl4=13,0:1 и контактной нагрузке 0,35 кг С2Сl4/(кгкат•ч). Конверсия перхлорэтилена составила 81,6%, селективность по сумме хладонов 123, 124, 125 - 84,4%.

Пример 11.

Гидроксид хрома состава Сr(ОН)3•3Н2O в количестве 3,75 кг подвергали термообработке при конечной температуре 200oС и получали моногидроксид хрома состава СrООН.

Раствор нитрата железа и хлорида цинка готовили в реакторе с мешалкой. В реактор загружали 0,27 кг Fe(NO3)3•6H2O, затем 0,35 кг ZnCl2 и 3,2 л дистиллированной воды. Раствор перемешивали при температуре 60oС в течение 1 ч и охлаждали до комнатной температуры.

В смеситель загружали 13,0 кг фторида магния, изготовленного по примеру 1, моногидроксид хрома в количестве 2,03 кг и после перемешивания в течение 15 мин приливали приготовленный раствор смеси нитрата железа и хлорида цинка.

Перемешивание, формовку пасты и сушку гранул катализатора проводили по примеру 2.

Готовый катализатор содержал (в пересчете на металл) 9,0 мас.% Cr (III), 0,4 мас.% Fe (III) и 1,2 мас.% Zn (II); фторид магния - остальное.

Активацию и испытание катализатора проводили по примеру 1 при мольном соотношении HF: C2Cl4=11,2:1 и контактной нагрузке 0,35 кг С2Сl4/(кгкат•ч). Конверсия перхлорэтилена составила 77,3%, селективность по сумме хладонов 123, 124, 125 - 85,7%.

Пример 12.

Раствор хлорида железа готовили в реакторе с мешалкой. В реактор загружали 0,33 кг FeCl3•6H2O, затем 2,5 л дистиллированной воды. Раствор перемешивали при температуре 60oС в течение 1 ч и охлаждали до комнатной температуры.

В смеситель загружали 13,0 кг фторида магния, изготовленного по примеру 1, гидроксид цинка в количестве 0,21 кг, добавляли 0,6 л дистиллированной воды и перемешивали в течение 0,5 ч. Затем в смеситель загружали Сr(ОН)3•3Н2O в количестве 3,75 кг, и после перемешивания в течение 15 мин приливали приготовленный раствор хлорида железа.

Перемешивание, формовку пасты и сушку гранул катализатора проводили по примеру 2.

Готовый катализатор содержал (в пересчете на металл) 9,0 мас.% Сr (III), 0,3 мас.% Fe (III) и 1,1 мас.% Zn (II); фторид магния - остальное.

Активацию и испытание катализатора проводили по примеру 1 при мольном соотношении HF: C2Cl4=13,0:1 и контактной нагрузке 0,35 кг С2Сl4/(кгкат•ч). Конверсия перхлорэтилена составила 75,5%, селективность по сумме хладонов 123, 124, 125 - 87,1%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАФТОРЭТАНА | 1997 |

|

RU2141467C1 |

| СПОСОБ АКТИВАЦИИ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ ФТОРСОДЕРЖАЩИХ УГЛЕВОДОРОДОВ | 2009 |

|

RU2449832C2 |

| СПОСОБ АКТИВАЦИИ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ ФТОРСОДЕРЖАЩИХ УГЛЕВОДОРОДОВ | 2015 |

|

RU2594485C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1,1,2,3,3,3-ГЕПТАФТОРПРОПАНА | 2002 |

|

RU2213722C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАФТОРЭТАНА | 2016 |

|

RU2625451C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И АКТИВАЦИИ И СПОСОБ ФТОРИРОВАНИЯ ГАЛОГЕНИРОВАННЫХ УГЛЕВОДОРОДОВ | 2007 |

|

RU2322291C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАФТОРЭТАНА | 1993 |

|

RU2049085C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАФТОРЭТАНА И/ИЛИ ОКТАФТОРПРОПАНА | 2002 |

|

RU2224736C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАХЛОРЭТАНА | 2020 |

|

RU2741384C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ФТОРИРОВАНИЯ ГАЛОГЕНИРОВАННЫХ УГЛЕВОДОРОДОВ | 2009 |

|

RU2402378C1 |

Изобретение относится к производству катализаторов синтеза фторорганических соединений (пентагалоидэтанов общей формулы С2HСlхF5-х, где х изменяется от 0 до 4), в частности, для получения трифтордихлорэтана, тетрафторхлорэтана и пентафторэтана (хладоны 123, 124 и 125 соответственно). Описывается катализатор для синтеза хладонов, содержащий соединения хрома (III), железа (III) и, необязательно, цинка (II) и носитель - фторид магния при следующем соотношении компонентов в пересчете на металлы, мас.%: железо (III) 0,1-2,0, цинк (II) 0-2,0, хром (III) 6,5-12,0, фторид магния - остальное. Технический результат - повышение конверсии перхлорэтилена до 87-91%. 6 табл.

Катализатор для синтеза хладонов, содержащий соединения хрома (III) и носитель - фторид магния, отличающийся тем, что катализатор дополнительно содержит соединения железа (III) и, необязательно, цинка (II) при следующем соотношении компонентов, в пересчете на металлы, мас. %:

Железо (III) - 0,1-2,0

Цинк (II) - 0-2,0

Хром (III) - 6,5-12,0

Фторид магния - Остальное

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГАЗОФАЗНОГО ФТОРИРОВАНИЯ ГАЛОГЕНУГЛЕВОДОРОДОВ | 1992 |

|

RU2005539C1 |

| RU 2004322 C1, 15.12.1993 | |||

| КАТАЛИЗАТОР ДЛЯ ФТОРИРОВАНИЯ НИЗШИХ АЛИФАТИЧЕСКИХ ГАЛОИДУГЛЕВОДОРОДОВ И СПОСОБ ФТОРИРОВАНИЯ НИЗШИХ АЛИФАТИЧЕСКИХ ГАЛОИДУГЛЕВОДОРОДОВ | 1992 |

|

RU2040333C1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| US 5475167 A, 12.12.1995 | |||

| EP 0456552 A1, 13.11.1991 | |||

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| Устройство для умножения | 1974 |

|

SU546883A1 |

| Подогреватель полотна картона в гофрировальном агрегате | 1977 |

|

SU666105A1 |

Авторы

Даты

2002-02-27—Публикация

2001-04-24—Подача