ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к передающему устройству для передачи запечатанных упаковок с текучим пищевым продуктом.

Настоящее изобретение также относится к способу удаления упавших запечатанных упаковок с текучим пищевым продуктом из передающего устройства.

УРОВЕНЬ ТЕХНИКИ

Как известно, многие пищевые продукты, такие как фруктовый сок, пастеризованное или ультрапастеризованное молоко, вино, томатный соус и так далее, продаются в упаковках, выполненных из стерилизованного упаковочного материала.

Типичным примером упаковки этого типа является параллелепипедная упаковка для жидких или текучих пищевых продуктов, известная как Tetra Brik Aceptic (зарегистрированный товарный знак), получаемая посредством сгибания и запечатывания полотна ламинированного упаковочного материала.

Упаковочный материал имеет многослойную структуру, по существу содержащую основной слой для жесткости и прочности, который может содержать слой волокнистого материала, например бумаги, или полипропиленового материала с минеральным наполнением; и слои термосвариваемого пластикового материала, например полиэтиленовой пленки, покрывающие обе стороны основного слоя.

В случае асептических упаковок для продуктов с длительным сроком хранения, таких как ультрапастеризованное молоко, упаковочный материал также содержит слой газо- и светонепроницаемого материала, например алюминиевую фольгу или пленку этиленвинилового спирта (EVOH), нанесенную на слой термосвариваемого пластикового материала, и в свою очередь покрыт другим слоем термосвариваемого пластикового материала, образующим внутреннюю сторону упаковки, в конце концов контактирующую с пищевым продуктом.

Как известно, упаковки этого типа производятся на полностью автоматических упаковочных машинах, на которых образуется непрерывная труба из подаваемого из рулона упаковочного материала. Рулон упаковочного материала стерилизуется на упаковочной машине, например, посредством нанесения вещества химической стерилизации, такого как раствор перекиси водорода, которое, когда стерилизация завершена, удаляется с поверхностей упаковочного материала, например испаряется посредством нагрева; и стерилизованный таким образом рулон упаковочного материала поддерживается в закрытой стерильной среде, и сгибается, и сваривается продольно для образования вертикальной трубы.

Труба заполняется непрерывно вниз стерилизованным или стерильно обработанным пищевым продуктом, и сваривается, и затем разрезается по равноразнесенным поперечным участкам для образования подушкообразных пакетов, которые затем подают к сгибающему узлу для образования готовых упаковок.

Более конкретно, подушкообразные пакеты, по существу, содержат основную часть, и противоположные верхнюю и нижнюю концевые части, сужающиеся от основных частей к соответствующим верхнему и нижнему сварным швам, которые продолжаются, по существу, ортогонально оси пакета. Подробнее, каждая концевая часть образована парой соответствующих трапециевидных стенок, которые продолжаются между основной частью пакета и соответствующим сварным швом.

Каждый подушкообразный пакет также содержит, для каждой верхней и нижней концевой части, продолговатое, по существу, прямоугольное ребро, выступающее из соответствующих сварных швов; и пару, по существу, треугольных клапанов, выступающих из противоположных сторон соответствующей концевой части и образованных соответствующими трапециевидными стенками.

Концевые части прижимаются друг к другу посредством сгибающего узла для образования плоских противоположных концевых стенок упаковки, в то же время сгибая клапаны верхней части на соответствующие боковые стенки основной части и клапаны нижней части на нижний сварной шов.

Схема упаковочной машины требует, чтобы сложенные упаковки выдавались, на концевом рабочем месте, вдоль первого направления и в первой ориентации.

Тем не менее, схема сгибающего узла такова, что сгибающий узел выдает сложенные упаковки вдоль второго направления, параллельного первому направлению и смещенного от него, и во второй ориентации, противоположной первой ориентации.

Как следствие, упаковочная машина содержит передающее устройство, которое расположено по ходу после сгибающего узла, и выполнено с возможностью передачи сложенных упаковок по дуге в 180 градусов, которая продолжается между первым и вторым направлением.

В частности, известные передающие устройства, по существу, содержат:

- раму;

- замкнутый цепной конвейер, который содержит рабочую ветвь и обратную ветвь; и

- верхний и нижний полностью неприводные диски, вращающиеся в противоположных направлениях вокруг общей оси, и выполненные с возможностью поддерживания цепного конвейера относительно рамы.

Рабочие ветви цепи содержат, в свою очередь:

- входную прямолинейную часть, на которую подаются сложенные упаковки от выходного рабочего места сгибающего узла;

- изогнутую промежуточную часть, имеющую форму дуги на 180 градусов, которая имеет центр на оси диска и поддерживается верхним диском; и

- выходную прямолинейную часть, которая образует концевое рабочее место упаковочной машины.

Обратная ветвь имеет такую же форму, как рабочая ветвь.

В частности, сложенные упаковки перемещаются вдоль входной прямолинейной части во второй ориентации, противоположной первой ориентации, и перемещаются вдоль выходной прямолинейной части в первой ориентации.

К тому же, изогнутые части рабочей и обратной ветви поддерживаются периферийными областями первых половин верхнего и нижнего дисков соответственно. Вторые половины дисков не взаимодействуют с цепным конвейером.

Верхний и нижний диски также поддерживаются закрепленной рамой у их оси вращения.

Заявитель обнаружил, что существует риск того, что, перемещаясь по изогнутой части транспортировки, упаковки будут падать за верхний диск, например, из-за того, что клапаны не запечатаны идеально и, следовательно, упаковки являются неустойчивыми.

Более того, упавшие упаковки могут остановиться вдоль изогнутой части и вызвать падение других упаковок, таким образом, образуя остановку передающего устройства и, следовательно, всей упаковочной машины.

В промышленности существует необходимость в исключении того, что упавшие упаковки могут препятствовать правильной работе передающего устройства и, следовательно, всей упаковочной машины.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Следовательно, целью настоящего изобретения является разработка передающего устройства для передачи запечатанных упаковок с текучим пищевым продуктом, выполненного с возможностью простого и экономичного соответствия определенной выше цели.

Эта цель достигается передающим устройством для передачи запечатанных упаковок с текучим пищевым продуктом, как заявлено в п. 1 прилагаемой формулы изобретения.

Настоящее изобретение также относится к способу удаления упавших запечатанных упаковок с текучим пищевым продуктом, как заявлено в п. 15 прилагаемой формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Предпочтительный, неограничивающий вариант осуществления настоящего изобретения будет описан в качестве примера со ссылкой на прилагаемые чертежи, в которых:

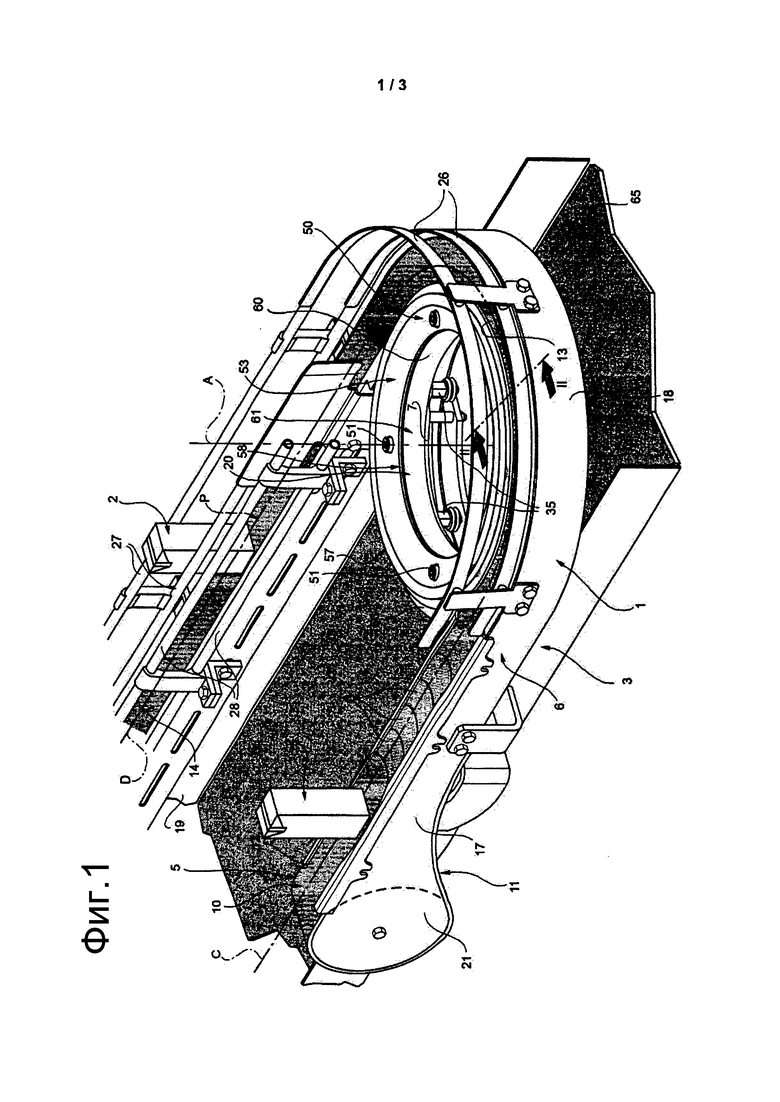

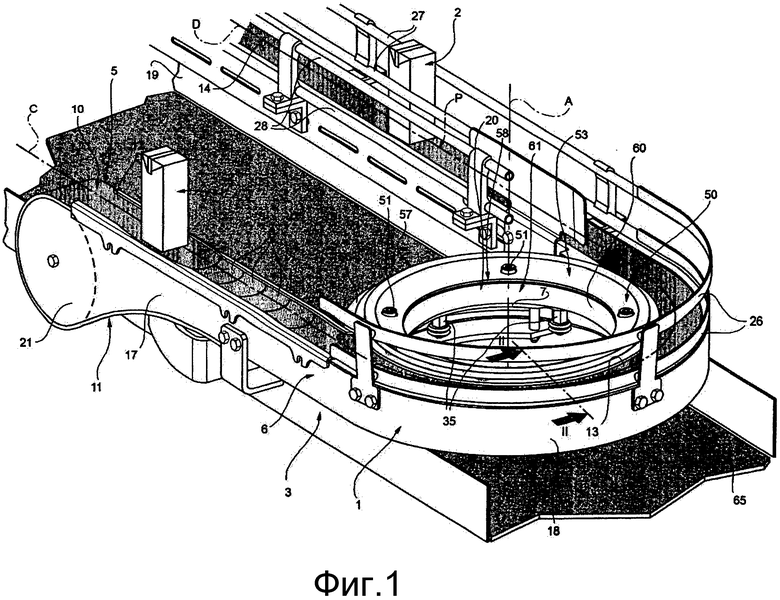

Фиг. 1 представляет собой вид в перспективе передающего устройства согласно настоящему изобретению;

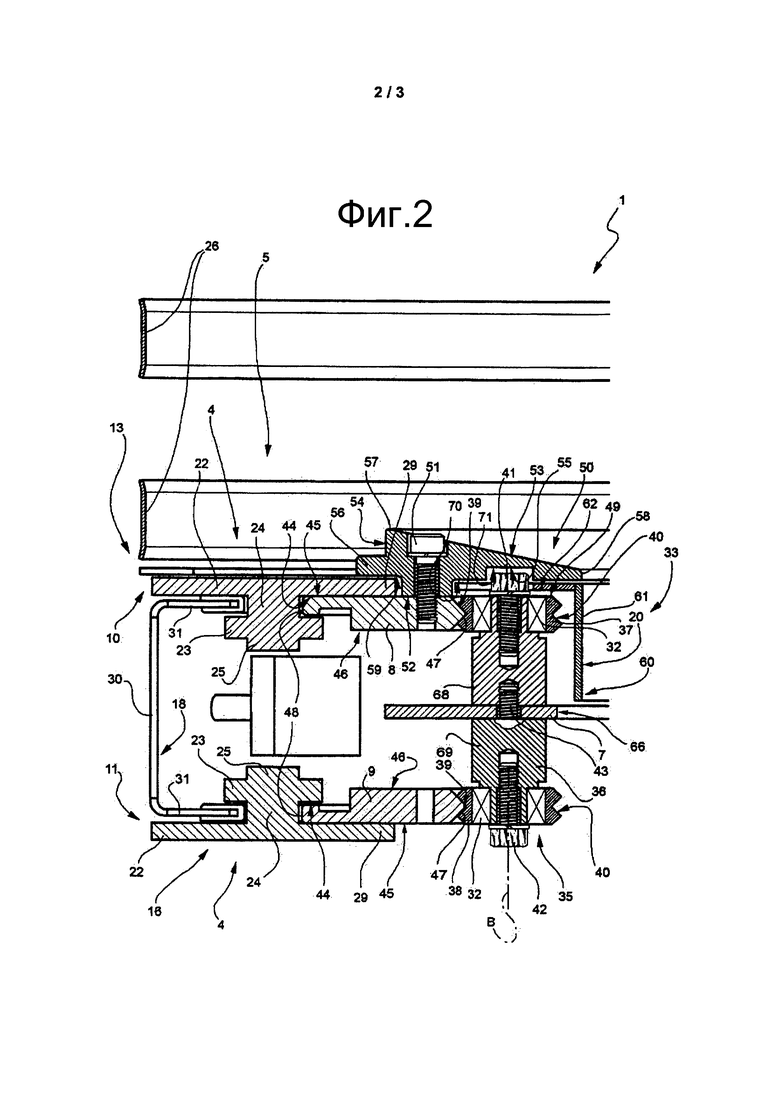

Фиг. 2 представляет собой увеличенный вид разреза вдоль линии II-II с Фиг. 1; и

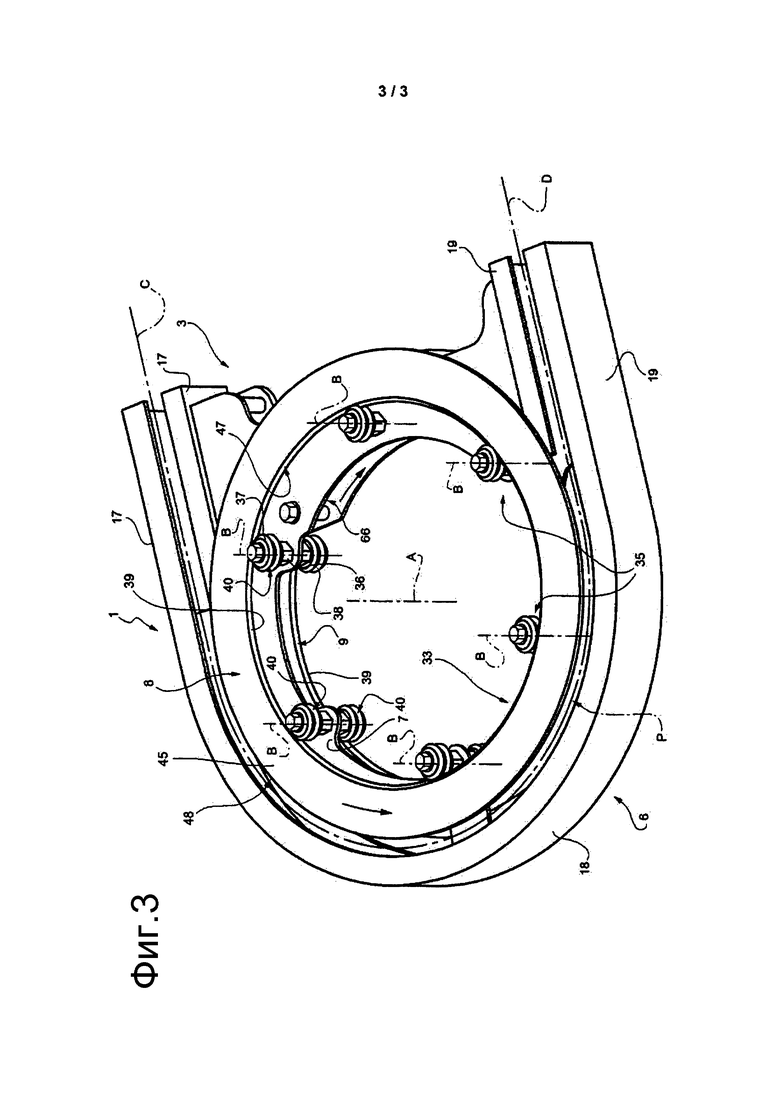

Фиг. 3 представляет собой увеличенный вид в перспективе некоторых компонентов передающего устройства с Фиг. 1, с частями, удаленными для понятности.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

Позицией 1 на Фиг. 1-3 обозначено в целом передающее устройство для упаковочной машины (не показана). Упаковочная машина непрерывно производит запечатанные упаковки 2 с текучим пищевым продуктом, такого как пастеризованное или ультрапастеризованное молоко, фруктовый сок, вино и так далее, из известной трубы упаковочного материала (не показана).

Труба образуется известным образом посредством продольного сгибания и запечатывания известного рулона (не показан) термосвариваемого листового материала, который содержит слой бумажного материала, покрытого с обеих сторон слоями термосваривающего пластикового материала, например полиэтилена. В случае асептической упаковки 2 для продуктов с длительным сроком хранения, таких как ультрапастеризованное молоко, упаковочный материал содержит слой непроницаемого для кислорода материала, например алюминиевой фольги, который наложен на один или более слоев термосваривающего пластикового материала, в конце концов, образуя внутреннюю сторону упаковки, контактирующую с пищевым продуктом.

Затем труба упаковочного материала заполняется упаковываемым пищевым продуктом, и сваривается, и разрезается по равноразнесенным поперечным участкам для образования множества подушкообразных пакетов, которые затем передают к сгибающему узлу, где они механически сгибаются для образования соответствующих упаковок 2.

На передающее устройство 1 посредством сгибающего узла подается множество сложенных упаковок 2, и оно образует концевое рабочее место упаковочной машины.

Передающее устройство 1, по существу, содержит:

- раму 3;

- замкнутый цепной конвейер 5, выполненный с возможностью перемещения относительно рамы 3 и образованный множеством звеньев 4 (только некоторые из которых показаны на Фиг. 1 и 2), шарнирно соединенных друг с другом; и

- поддерживающее средство 33 для поддерживания конвейера 5 относительно рамы 3.

Рама 3, в свою очередь, содержит:

- U-образный корпус 6, окружающий конвейер 5 на стороне, противоположной оси A; и

- кольцевую пластину 7, которая продолжается вокруг оси A и прикреплена к корпусу 6 на стороне оси A.

U-образный корпус 6, в свою очередь, содержит (Фиг. 3):

- пару прямолинейных стенок 17, обращенных друг к другу;

- пару прямолинейных стенок 19, параллельных стенкам 17, обращенным друг к другу, и противоположных соответствующим стенкам 17 относительно оси A; и

- изогнутую стенку 18, расположенную между стенками 17, 19, которые являются радиально-наружными относительно оси A.

Как радиально-наружные стенки 17, 19, так и изогнутая стенка 18 являются С-образными в поперечном сечении и содержат (Фиг. 2):

- основной корпус 30; и

- пару верхних и нижних клапанов 31, выступающих из корпуса 30 к оси A.

Рама 3 дополнительно содержит:

- пару закрепленных направляющих 26, 27, которые прикреплены к соответствующим стенкам 18, 19 и выполнены с возможностью удерживания упаковок 2 за их боковые стороны, противоположные оси A; и

- пару направляющих 28, которые прикреплены к стенке 19 и выполнены с возможностью удерживания упаковок 2 со стороны оси A.

Конвейер 5 также содержит рабочую ветвь 10 и обратную ветвь 11.

Рабочая ветвь 10 передает упаковки 2 вдоль пути P, который продолжается между принимающим рабочим местом, на котором на нее подают сложенные упаковки от сгибающего узла, и концевым рабочим местом упаковочной машины.

Путь P является U-образным.

Точнее, рабочая ветвь 10 содержит:

- прямолинейную часть 12, которая принимает упаковки 2 от сгибающего узла и перемещает их вдоль направления С в первой ориентации;

- изогнутую часть 13, которая перемещает упаковки 2 вдоль, по существу, дугообразной траектории; и

- прямолинейную часть 14, которая перемещает упаковки 2 вдоль направления D, параллельного и смещенного от направления С, и во второй ориентации, противоположной первой ориентации.

Подробнее, изогнутая часть 13, по существу, имеет форму круглой дуги в 180 градусов.

Часть 14 перемещает упаковки 2 к непоказанному концу упаковочной машины.

Таким же образом, обратная ветвь 11 содержит первую и вторую прямолинейные части, расположенные под частями 12, 14, и дугообразную часть 16 (Фиг. 2), расположенную между первой и второй прямолинейными частями и под частью 13.

Рабочая ветвь 10 и обратная ветвь 11 перемещаются в противоположной ориентации по отношению друг к другу.

Часть 12 и первая часть обратной ветви 11 окружены соответствующими стенками 17 с обеих их сторон; части 13, 16 окружены, на стороне, противоположной оси А, стенкой 18; и часть 14 и вторая часть обратной ветви 11 окружены соответствующими стенками 19 с обеих их сторон.

Направляющие 26 окружают части 13, 16 и расположены на стороне, противоположной частям 13, 16 относительно оси А.

Направляющая 27 расположена на стороне, противоположной части 12 относительно оси А.

Направляющая 28 расположена спереди направляющей 27 и на стороне оси A относительно части 12.

Подробнее, конвейер 5 петлеобразно установлен вокруг пары шкивов 21 (только один из которых показан на Фиг. 1), которые вращаются вокруг осей, параллельных друг другу.

Поддерживающее средство 33, в свою очередь, содержит пару дисков 8, 9 (Фиг. 2 и 3), которые вращаются вокруг оси A относительно рамы 3.

Как показано на Фиг. 2, каждое звено 4, по существу, содержит:

- пластину 22, лежащую в плоскости, ортогональной оси A, выступающую вверх (вниз) из диска 8 (9) и образующую верхний (нижний) конец звена 4;

- элемент 23, расположенный под (над) диском 8 (9); соединительный участок 24, расположенный в осевом направлении между пластиной 22 и элементом 23; и

- конец 25, который расположен в осевом направлении напротив пластины 22, расположен на противоположной стороне элемента 23 относительно участка 24 и имеет меньшую толщину, чем участок 24.

Подробнее, диски 8, 9 поддерживают части 13, 16 конвейера 5 соответственно и поддерживаются с возможностью вращения вокруг оси A относительно пластины 7, которая только частично показана на Фиг. 2.

Предпочтительно передающее устройство 1 содержит отверстие 20, расположенное на одной стороне пути P и выполненное с возможностью, при использовании, выгрузки тех упаковок 2, которые упали вдоль части 13 конвейера 5.

Точнее, отверстие 20 является трубчатым и продолжается вокруг оси A.

Каждый из дисков 8, 9 образует сквозное отверстие 39, которое продолжается вокруг оси A и окружает отверстие 20 вокруг оси A.

В частности, толщина дисков 8, 9 параллельно оси A меньше, чем высота отверстия 20 параллельно оси A.

Диски 8, 9 являются соосными и вращающимися в противоположных направлениях.

Каждый диск 8, 9 содержит:

- пару поверхностей 45, 46, противоположных в осевом направлении друг другу; и

- радиально-внутренний конец 47;

- радиально-наружный конец 48 напротив конца 47 и расположенный в осевом направлении между поверхностями 45, 46.

Диски 8, 9 установлены противоположно друг другу. В частности, поверхности 46 обращены друг к другу и расположены в осевом направлении между поверхностями 45.

Поверхность 45 (46) образует верхний конец диска 8 (9), тогда как поверхность 46 (45) образует нижний конец диска 8 (9).

Конец 48 диска 8 (9) расположен, с радиальным зазором, на стороне, противоположной участку 24 относительно соответствующего клапана 31.

Диск 8 вращается в той же ориентации, что и часть 13, тогда как диск 9 вращается вокруг оси A в той же ориентации, что и часть 16.

В показанном варианте осуществления и со ссылкой на Фиг. 3, диск 8 вращается против часовой стрелки, тогда как диск 9 вращается по часовой стрелке.

Диски 8, 9 поддерживаются с возможностью вращения вокруг оси A относительно пластины 7 через множество подшипниковых элементов 35.

Пластина 7 является кольцевой относительно оси A, содержит множество радиальных выступов, зацепленных подшипниковыми элементами 35 и образует сквозное отверстие 66, которое продолжается вокруг оси A.

Подшипниковые элементы 35 продолжаются вокруг соответствующих осей B, которые параллельны оси A и смещены от нее.

К тому же, подшипниковые элементы 35 находятся на одинаковом угловом расстоянии друг от друга вокруг оси A.

Каждый подшипниковый элемент 35 содержит:

- центральный корпус 36, прикрепленный к пластине 7; и

- пару роликов 37, 38 выполненных с возможностью вращения вокруг соответствующей оси B относительно корпуса 36.

Более подробно, ролики 37, 38 каждого подшипникового элемента 35 образуют противоположные осевые концы соответствующего подшипникового элемента 35, а корпус 36 расположен в осевом направлении между соответствующими роликами 37, 38.

Ролики 37, 38 поддерживаются корпусом 36 через вставление верхних и нижних подшипников 32 (Фиг. 2).

Ролики 37, 38 каждого подшипникового элемента 35 образуют соответствующие канавки 40.

Конец 47 каждого диска 8 (9) образует радиальный кольцевой выступ, который расположен на стороне оси A и зацепляет кольцевую канавку 40 соответствующего ролика 37 (38).

Конец 48 каждого диска 8 (9) образует радиальный кольцевой выступ, который радиально противоположен концу 47, и зацепляет кольцевое гнездо 44, образованное звеньями 4, которые образуют часть 13 (16) рабочей ветви 10 (обратной ветви 11).

Точнее, гнездо 44 окружено в осевом направлении пластинами 22 и элементами 23 тех звеньев 4, которые образуют часть 13 (16), и окружено в радиальном направлении, на стороне, противоположной оси A, участками 24 этих звеньев 4.

В показанном варианте осуществления выступы, образованные концом 47 являются, в поперечном сечении, V-образными и сходящимися к оси A, тогда как выступы, образованные концом 48, являются, в поперечном сечении, L-образными.

Тело 36 выполнено из двух элементов 68, 69, прикрепленных друг к другу винтом 43. К тому же, элемент 68 поддерживает ролик 37, и элемент 69 поддерживает ролик 38.

Верхний подшипник 32 установлен в осевом направлении между первой шайбой и первым плечом, образованным элементом 68 корпуса 36. Первая шайба прижата винтом 41 к верхнему подшипнику 32.

Таким же образом, нижний подшипник 32 установлен в осевом направлении между второй шайбой и вторым плечом, образованным элементом 69. Вторая шайба прижата винтом 42 к нижнему подшипнику 32.

Передающее устройство 1 также содержит кольцевую крышку 50 (не показана на Фиг. 3), которая вращается вместе с диском 8 вокруг оси A.

Крышка 50 продолжается вокруг оси A, прикреплена к диску 8 через множество винтов 51 и накрывает верхние концы 49 роликов 37.

Крышка 50, по существу, содержит:

- нижнюю поверхность 52, лежащую на плоскости, ортогональной оси A, взаимодействующую с поверхностью 45 диска 8 и привинченную к диску 8;

- верхнюю поверхность 53, противоположную поверхности 52;

- боковую стенку 54, являющуюся кольцевой относительно оси A; и

- контурную поверхность 55, которая продолжается между поверхностями 52, 53 и отдалена в осевом направлении посредством концов 49 роликов 37.

Крышка 50 также содержит непрерывную кольцевую ступень 56, которая продолжается вокруг оси A и противоположна поверхности 53 относительно оси A.

Ступень 56 содержит упаковки 2 на противоположной стороне направляющей 26.

Ступень 56 расположена над пластинами 22 звеньев 4, образующих часть 13 рабочей ветви 10 конвейера 5, и отделена от них осевым зазором.

Поверхность 53 наклонена относительно оси A и, в частности, опускается от стенки 54 к оси A.

В частности, поверхность 53 прямолинейно опускается и содержит, со ссылкой на ось A, радиально-наружный конец 57 и радиально-внутренний конец 58, противоположные друг другу.

Конец 58 поверхности 53 также образует верхний входной конец отверстия 20.

Крышка 50 и диск 8 также образуют, на стороне, противоположной оси A, кольцевое плечо 59, которое частично зацеплено радиально-внутренними концами 29 пластин 22 звеньев 4, образующих часть 13.

Плечо 59 образовано в осевом направлении между ступенью 56 и поверхностью 45 диска 8.

В частности, поверхность 45 диска 8 частично накрыта концами 29 и частично поверхностью 52.

Поверхность 45 диска 9 взаимодействует в осевом направлении с концами 29 пластин 22 звеньев 4, образующих часть 16 обратной ветви 11.

Поверхность 55 образует кольцевое гнездо 71, зацепленное с осевым зазором посредством головок винтов 41.

К тому же, передающее устройство 1 содержит корпус 60 (не показанный на Фиг. 3), который продолжается вокруг оси A и образует отверстие 20.

Подробнее, корпус 60 содержит:

- трубчатый элемент 61, который проходит через отверстие 39 диска 8 с радиальным зазором и расположен под концом 58 поверхности 53; и

- кольцевую пластину 62, выступающую из элемента 61 на стороне, противоположной оси A, и расположенную в осевом направлении между поверхностью 55 и плоскостью поверхности 45 диска 8.

Элемент 61 образует контур отверстия 20.

Пластина 62 расположена, с осевым зазором, над концами 49 роликов 37 и под поверхностью 55.

Пластина 62 образует множество радиальных сквозных гнезд 70, через которые проходят головки винтов 41.

Передающее устройство 1 также содержит (Фиг. 1) конвейер 65 для отходов, имеющий часть, расположенную под отверстием 20. Конвейер 65 выполнен с возможностью принятия упавших упаковок 2 из отверстия 20 и удаления их из упаковочной машины.

Конвейер 65, в показанном варианте осуществления, представляет собой ременной конвейер.

При действительном использовании, рабочая ветвь 10 конвейера 5 принимает сложенные упаковки 2 от рабочего места сгибания и передает их вдоль пути P и к концевому рабочему месту упаковочной машины.

Подробнее, сгибающий узел подает сложенные упаковки 2 к части 12 рабочей ветви 10.

К тому же, часть 12 передает упаковки 2 параллельно направлению C и в первой ориентации, часть 13 передает упаковки 2 вдоль дугообразной части и вокруг оси A, и часть 14 передает упаковки 2 параллельно направлению D и во второй ориентации.

Часть 13 конвейера 5 поддерживается диском 8, который вращается вокруг оси A вместе с крышкой 50. В это же время, часть 16 обратной ветви 11 поддерживается диском 9, который вращается вокруг оси A в ориентации, противоположной диску 8.

Перемещаясь вдоль части 13 конвейера 5, упаковки 2 удерживаются направляющими 26 только на их радиально-наружных сторонах относительно оси A.

В случае, если они падают на часть 13 конвейера 5, упаковки 2 скользят на поверхность 53; после этого упавшие упаковки 2 проходят через вход, образованный концом 58, и падают вовнутрь отверстия 20.

Ступень 56 содержит упаковки 2 на ее внутренней радиальной стороне, то есть на стороне, противоположной относительно направляющей 26.

Конвейер 65 принимает упавшие упаковки 2 и передает их от упаковочной машины.

Упаковки 2, которые не упали вдоль части 13, продвигаются вдоль части 14 рабочей ветви 10 и достигают концевого рабочего места упаковочной машины.

Обратная ветвь 11 перемещается противоположно рабочей ветви 10.

Преимущества передающего устройства 1 и способа согласно настоящему изобретению будут понятны из предшествующего описания.

В частности, передающее устройство 1 содержит отверстие 20, расположенное на стороне пути P.

Таким образом, те упаковки 2, которые упали вдоль изогнутой части пути P, проходят через отверстие 20 и попадают на конвейер 65.

Соответственно, те упаковки 2, которые упали, больше не останавливаются вдоль изогнутой части пути P и больше не вызывают прерывание работы передающего устройства 1 и всей упаковочной машины.

Благодаря факту того, что отверстие 20 обеспечивает выпуск упавших упаковок, передающее устройство 1 больше не требует присутствия внутренней радиальной направляющей для поперечного удерживания упаковок 2. Соответственно, улучшается гибкость конструкции передающего устройства 1.

К тому же, опускающаяся поверхность 53 облегчает перемещение упавших упаковок 2 внутри отверстия 20.

Наконец, ступень 56 содержит неупавшие упаковки 2 на ее радиально-внутренней стороне, то есть на стороне, противоположной направляющей 26. Таким образом, ступень 56 предотвращает вращение вокруг своих собственных осей упаковок 2, особенно тех, которые имеют поперечное сечение по меньшей мере частично круглой формы.

Очевидно, могут быть выполнены изменения передающего устройства 1 и способа, описанных и проиллюстрированных в этом документе, тем не менее, без отхода от объема защиты, определенного в прилагаемой формуле изобретения.

Передающее устройство (1) для передачи запечатанных упаковок (2) с текучим пищевым продуктом содержит транспортирующее средство (5) для транспортировки упаковок вдоль по меньшей мере частично изогнутого пути (P). Передающее устройство также содержит сквозное отверстие (20), которое расположено на одной стороне пути и выполнено с возможностью выгрузки упаковок, которые упали вдоль пути. Обеспечивается простое удаление упавших упаковок. 2 н. и 12 з.п. ф-лы, 3 ил.

1. Передающее устройство (1) для передачи запечатанных упаковок (2) с текучим пищевым продуктом, содержащее:

- закрепленную раму (3);

- транспортирующее средство (5) для транспортировки упаковок (2) вдоль по меньшей мере частично изогнутого пути (Р);

причем указанное транспортирующее средство (5) содержит рабочую ветвь (10) и обратную ветвь (11);

при этом указанная рабочая ветвь (10) содержит изогнутую часть (13), которая перемещает указанные упаковки (2) по дугообразной траектории;

отличающееся тем, что содержит:

- сквозное отверстие (20), которое продолжается вокруг оси (А), расположено на одной стороне указанной части (13) и выполнено с возможностью, при использовании, выгрузки упаковок (2), которые упали вдоль указанной части (13);

- неподвижный полый первый корпус (60), который образует по меньшей мере одну часть указанного отверстия (20);

причем указанная рама (3) содержит закрепленную направляющую (26), которая окружает указанную часть (13) и расположена на противоположной стороне указанной части (13) относительно указанной оси (А); причем закрепленная направляющая (26) содержит, при использовании, указанные упаковки (2) только на их радиально-наружной стороне относительно указанной оси (2), при перемещении указанных упаковок (2), при использовании, вдоль указанной части (13).

2. Передающее устройство по п. 1, отличающееся тем, что содержит поддерживающее средство (33) для поддерживания указанного транспортирующего средства (5) относительно указанной рамы (3);

причем поддерживающее средство (33) содержит по меньшей мере один первый диск (8), который продолжается, и может вращаться вокруг первой оси (А), и взаимодействует с рабочей ветвью (10) указанного транспортирующего средства (5) вдоль изогнутой части указанного пути (Р), причем первый диск (8) содержит первое сквозное отверстие (39), соосное с указанным отверстием (20) и окружающее его.

3. Передающее устройство по п. 2, отличающееся тем, что поддерживающее средство (33) содержит подшипниковое средство (35) для поддерживания с возможностью вращения указанного по меньшей мере одного первого диска (8) относительно указанной рамы (3) и вокруг указанной первой оси (А).

4. Передающее устройство по п. 3, отличающееся тем, что подшипниковое средство (35) содержит множество подшипниковых элементов (35), которые продолжаются вокруг соответствующих вторых осей (В), находящихся радиально на расстоянии от указанной оси (А) и окружающих ее.

5. Передающее устройство по п. 3, отличающееся тем, что каждый подшипниковый элемент (35) содержит:

- по меньшей мере один неподвижный корпус (36), прикрепленный к указанной раме (3); и

- первый ролик (37), способный вращаться вокруг указанного неподвижного корпуса (36), вокруг указанной второй оси (В) и содержащий первую канавку (40), взаимодействующую с первым выступом, образованным первым радиально-внутренним концом (47) указанного первого диска (8).

6. Передающее устройство по любому из пп. 2-5, отличающееся тем, что поддерживающее средство (33) содержит также второй диск (9), аксиально противоположный первому диску (8) и способный вращаться вокруг первой оси (А) в ориентации, противоположной первому диску (8);

причем второй диск (9) взаимодействует с обратной ветвью (11) транспортирующего средства (5) вдоль изогнутой части пути (Р); причем второй диск (9) содержит второе сквозное отверстие (39), соосное с указанным отверстием (20) и окружающее его.

7. Передающее устройство по п. 6, отличающееся тем, что каждый подшипниковый элемент (35) содержит второй ролик (38), способный вращаться относительно указанной рамы (3) вокруг указанной второй оси (В) и содержащий вторую канавку (40), взаимодействующую со вторым выступом, образованным вторым радиально-внутренним концом (47) указанного второго диска (9).

8. Передающее устройство по любому из пп. 2-5, 7, отличающееся тем, что оно дополнительно содержит полый второй корпус (50), способный вращаться вокруг указанной оси (А), и образует входной конец (58) указанного отверстия (20); причем второй корпус (50) прикреплен к указанному первому диску (8).

9. Передающее устройство по п. 8, отличающееся тем, что второй корпус (50) образует на стороне, противоположной указанному отверстию (20), кольцевую ступень (56), расположенную на заданном радиальном расстоянии от указанной направляющей (26);

причем указанная ступень (56) выполнена с возможностью, при использовании, удерживания указанных упаковок (2), которые не упали вдоль указанного пути (Р).

10. Передающее устройство по п. 9, отличающееся тем, что указанная рама (3) содержит закрепленную направляющую (26), выполненную с возможностью удерживания, при использовании, указанных упаковок (2) на их стороне, противоположной указанной кольцевой ступени (56).

11. Передающее устройство по п. 10, отличающееся тем, что второй корпус (50) содержит, на стороне, противоположной указанной ступени (56), поверхность (53), выполненную с возможностью вращения вместе с указанным первым диском (8), опускающуюся к указанному отверстию (20) и выполненную с возможностью скользящего взаимодействия с указанными упавшими упаковками (2) для облегчения их перемещения к указанному отверстию (20).

12. Передающее устройство по любому из пп. 2-5, 7, 9-11, отличающееся тем, что содержит конвейер (65) для отходов, который имеет часть, расположенную под указанным отверстием (20) и выполненную для удаления выгруженных упаковок (2) от указанного транспортирующего средства (5).

13. Упаковочная машина для производства запечатанных упаковок (2) с текучим пищевым продуктом, содержащая:

- формующий узел для формования запечатанных упаковок (2);

- передающее устройство (1) по любому предшествующему пункту, расположенное по ходу после указанного формовочного узла.

14. Способ удаления упавших запечатанных упаковок (2) с текучим пищевым продуктом из передающего устройства (1);

причем передающее устройство (1) содержит, в свою очередь:

- закрепленную раму (3);

- поддерживающее средство (33); и

- транспортирующее средство (5), поддерживаемое указанным поддерживающим средством (33) и выполненное с возможностью транспортировки, при использовании, указанных упаковок (2) вдоль по меньшей мере частично изогнутого пути (Р);

причем указанное транспортирующее средство (5) содержит рабочую ветвь (10) и обратную ветвь (11);

при этом указанная рабочая ветвь (10) содержит изогнутую часть (13), которая перемещает указанные упаковки (2) по дугообразной траектории;

причем способ включает стадию выгрузки тех упаковок, которые упали вдоль по меньшей мере частично изогнутой части (13);

отличающийся тем, что выгрузку упаковок, упавших вдоль указанной изогнутой части (13), осуществляют через отверстие (20), которое продолжается вокруг оси (А), образовано, по меньшей мере частично, неподвижным полым корпусом (60) и расположено на одной стороне указанной изогнутой части (13); и

при этом указанные упаковки (2), при их перемещении вдоль указанной изогнутой части (13), удерживаются только на радиально-наружной стороне относительно указанной оси (А) посредством использования закрепленной направляющей (26) на указанной раме (3), причем направляющая (26) окружает указанную часть (13) и расположена на противоположной стороне указанной части (13) относительно указанной оси (А).

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| US 5299675 A, 05.04.1994 | |||

| Преобразователь двоичного кода вдВОичНО-дЕСяТичНый и дВОичНО-дЕСяТичНОгОВ дВОичНый | 1979 |

|

SU849197A1 |

| Устройство для промывания полых органов | 1988 |

|

SU1650143A1 |

Авторы

Даты

2016-08-27—Публикация

2012-09-05—Подача