Изобретение относится к области металлургии, а именно к высокопрочным мартенситным сталям, содержащим 9,0-10,5 мас. % никеля, которые могут быть использованы при изготовлении высоконагруженных изделий криогенной техники, например резервуаров и трубопроводов сжиженных газов.

Известна высокоазотистая мартенситная никелевая сталь, содержащая углерод, никель, хром, марганец, кремний, азот, кальций, церий и железо, при следующем соотношении компонентов, мас. %: углерод 0,02-0,06; никель 8,5-10,5; хром 1,5-2.0; марганец 0,3-0,6; кремний 0,10-0,30; азот 0,08-0.22; кальций 0,005-0,05; церий 0,005-0,03 и железо - остальное.

(RU 2516187, С22С 38/40, опубликовано 20.05.2014 г.)

Недостатком известной стали является то, что пониженные характеристики вязкости и пластичность ограничивают применение стали для изготовления объектов криогенной техники.

Известна хладостойкая мартенситная сталь 0Н9-СШ, содержащая углерод, никель, марганец, кремний, алюминий, титан, ниобий, кальций, медь; серу; фосфор и железо при следующих соотношениях компонентов, мас. %: углерод не более 0,10; никель 7,80-9,20; марганец 0,40-0,70; кремний 0,20-0,40; алюминий 0,02-0,06; титан 0,02-0,05; ниобий 0,02-0,05; кальций не более 0,03; медь не более 0,40; сера не более 0,010; фосфор не более 0,015; железо - остальное.

(Ю.П. Солнцев. Хладостойкие стали и сплавы: Учебник для вузов. - СПб.: Химиздат, 2005, с. 266-267)

Существенным недостатком данной стали является недостаточная прочность.

Наиболее близкой по технической сущности и достигаемому результату является хладостойкая конструкционная сталь, содержащая углерод, кремний, марганец, никель, молибден, медь, ванадий, ниобий, азот, алюминий, редкоземельные металлы (РЗМ), кобальт и железо, при следующем соотношении компонентов, мас. %: углерод 0,03-0,15; кремний 0,18-0,40; марганец 0,5-2,0; никель 4,0-6,5; молибден 0,1-0,5; медь 1,0-5,0; ванадий 0,01-0,15; ниобий 0,01-0,06; азот 0,005-0,025; алюминий 0,02-0,2; РЗМ 0,008-0,10; кобальт 0,02-1,0; железо - остальное

(SU 789625, С22С 38/16, опубликовано 23.12.1980 г.)

Существенным недостатком данной стали после двойной нормализации и высокого отпуска является низкая прочность высоконагруженных изделий для криогенной техники.

Задачей и техническим результатом изобретения является повышение прочности и ударной вязкости мартенситной стали с повышенным содержанием никеля при криогенных температурах.

Технический результат достигается тем, что мартенситная сталь для криогенной техники содержит углерод, кремний, марганец, никель, молибден, медь, ванадий, ниобий, азот, алюминий, редкоземельный металл, цирконий, кальций, серу, фосфор и железо, причем в качестве редкоземельного металла содержит церий, при следующем соотношении компонентов, мас. %: углерод 0,03-0,06; кремний 0,10-0,40; марганец 0,20-0,80; никель 9,0-10,5; молибден 0,30-0,50; медь 0,80-1,50; ванадий 0,005-0,08; ниобий 0,005-0,08; азот 0,005-0,025; алюминий 0,001-0,008; церий 0,005-0,03; цирконий 0,001-0,004; кальций 0,005-0,02; сера ≤0,025; фосфор ≤0,008; железо - остальное

Технический результат также достигается тем, что суммарное содержание алюминия, кальция и церия составляет 0,011-0,058 мас. %.

Использование стали предложенного состава обеспечивает высокую прочность при комнатной температуре и высокую хладостойкость при криогенных температурах минус 196°С.

Необходимость совместного введения циркония, церия и кальция обусловлена характером их воздействия на свойства стали. Церий в количестве 0,005-0,03 мас. % улучшает форму неметаллических включений, снижает в стали негативное действие кислорода и серы, уменьшает количество сульфидных включений, очищает границы зерен и измельчает структуру, что повышает прочность стали и увеличивает ударную вязкость стали при низких температурах. Введение циркония в количестве 0,001-0,004 мас. % усиливает действие церия на свойства стали. Дополнительными факторами повышения вязкости являются дальнейшее измельчение первичной структуры, уменьшение в растворе содержания кислорода и повышение прочностных и пластических свойств в рабочем интервале температур. Кроме того, введение в состав стали активных кальция в количестве 0,005-0,02 мас. % и церия в сочетании со сбалансированным содержанием алюминия 0,001-0,008 мас. % благоприятно изменяет форму неметаллических включений, очищает и упрочняет границы зерен, повышает прочность, пластичность и ударную вязкость, что приводит к повышению служебных и технологических свойств стали.

Суммарное содержание алюминия, кальция и церия 0,011-0,058 мас. % является оптимальным для обеспечения высокой хладостойкости стали в интервале криогенных температур до минус 196°C с одновременным сохранением высокой прочности.

Карбонитриды циркония, а также нитриды алюминия практически не диссоциируют при нагреве и трудно растворимы в аустените, что способствует измельчению зерна и повышению прочности и вязкости.

Содержание углерода в количестве 0,03-0,06 мас. % оптимально с точки зрения повышения хладостойкости стали, причем при содержании углерода ниже 0,03 мас. % снижаются механические свойства из-за недостаточной твердости мартенсита и, следовательно, прочности, а при содержании выше 0,06 мас. % образуется после отпуска избыточное количество карбидной фазы, которая чрезмерно упрочняет сталь и снижает хладостойкость.

Сталь по изобретению характеризуется оптимальным содержанием кремния 0,10-0,40 мас. % и марганца 0,20-0,80 мас. %, что вполне достаточно для хорошо раскисленных сталей.

Содержание никеля менее 9,0 мас. % или более 10,5 мас. % снижает упрочнение стали за счет большого количества феррита и аустенита соответственно.

Присутствие в предложенной стали молибдена 0,30-0,50 мас. % и меди 0,80-1,50 мас. % значительно ослабляет вредное действие фосфора. При этом молибден обеспечивает необходимую легированность твердого раствора, высокую вязкость при криогенных температурах и предотвращает отпускную хрупкость стали. Медь также обеспечивает необходимую легированность твердого раствора и обеспечивает высокую вязкость при криогенных температурах.

Пониженное содержание ванадия 0,005-0,08 мас. % и ниобия 0,005-0,08 мас. % обеспечивает получение оптимального количества карбонитридных фаз, обеспечивающих измельчение зерна и повышение прочности и вязкости.

Содержание азота в пределах 0,005-0,025 мас. % способствует измельчению зерна за счет оптимального количества карбонитридной фазы. Повышение содержания азота выше верхнего предела приводит к неполной усвояемости этого элемента и снижению вязкости.

Ограничение содержания примесей фосфора до 0,008 мас. % и серы до 0,025 мас. % способствует получению более высоких значений пластичности и ударной вязкости. При повышении содержания легкоплавких примесей серы и фосфора выше заявленных пределов резко увеличивается неоднородность структуры стали, что в свою очередь снижает ее прочность и пластичность.

Изобретение может быть проиллюстрировано следующим примером.

Выплавку сравниваемых сталей для испытаний проводили в 150-кг индукционной печи, с разливкой металла на слитки массой 25 кг, которые ковали на заготовки в интервале температур 1100-850°С, из которых изготавливались образцы для определения механических свойств. Термическую обработку стали по изобретению проводили по режиму, состоящему из 8 часов отпуска при температуре 620°С, 4,5 часов нормализации при температуре 850°С, второй нормализации 6 часов при температуре 750°С, отпуска при температуре 550°С в течение 8 часов. Термообработка известной стали включала стандартную двойную нормализацию с отпуском

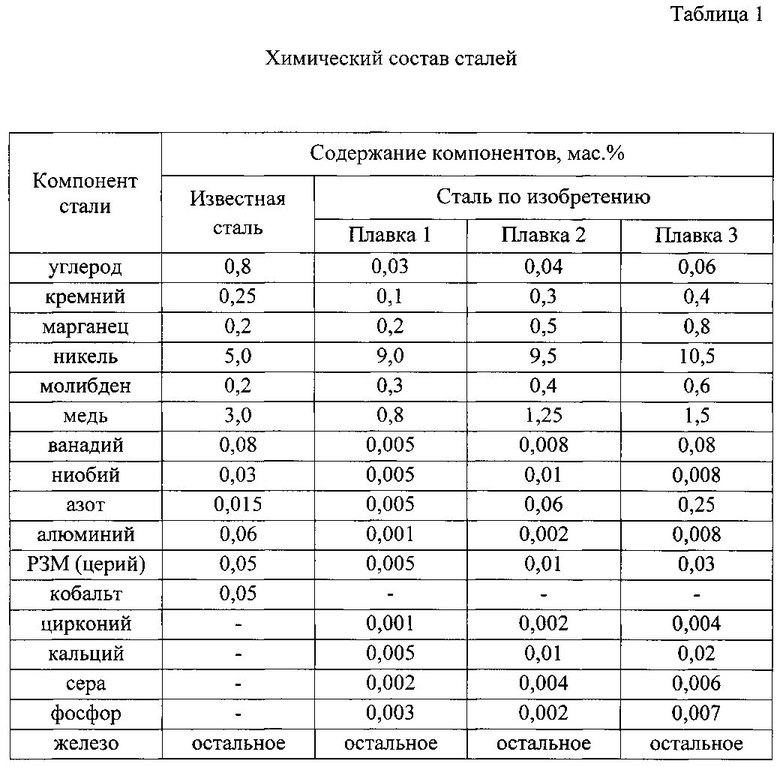

В таблице 1 приведены химический состав предлагаемой стали трех плавок (1, 2, 3), а также состав известной стали - ближайшего аналога.

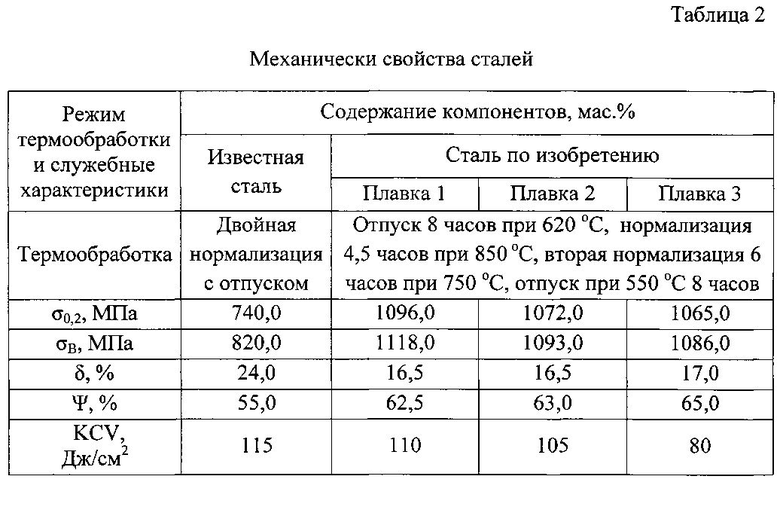

В таблице 2 приведены данные о прочности предлагаемой стали при температуре 20°С и ударной вязкости в интервале температур от 20 до минус 196°С.

Характеристики прочности при комнатной температуре определяли при испытании на растяжение на цилиндрических образцах пятикратной длины с диаметром расчетной части 6 мм в соответствии с ГОСТ 1497-84.

Испытания на ударную вязкость проводили на образцах 10×10×55 мм по ГОСТ 9454-78, тип 11.

Как видно из таблицы 2, сталь по изобретению имеет более высокую прочность, чем известная сталь при повышенной ударной вязкости при криогенной температуре минус 196°С.

Из представленных данных следует, что сталь по изобретению обеспечивает достижение поставленного технического результата: повышение прочности и ударной вязкости мартенситной стали с повышенным содержанием никеля для высоконагруженных изделий криогенной техники.

Использование мартенситной стали по изобретению в качестве материала при изготовлении высоконагруженных изделий криогенной техники по сравнению с известными сталями аналогичного назначения позволит повысить эксплуатационную стойкость и надежность объектов техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОЛСТОЛИСТОВАЯ ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2665854C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2648426C1 |

| ИЗНОСОСТОЙКАЯ МЕТАСТАБИЛЬНАЯ АУСТЕНИТНАЯ СТАЛЬ | 2019 |

|

RU2710760C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ ИЗ КРИОГЕННОЙ КОНСТРУКЦИОННОЙ СТАЛИ | 2019 |

|

RU2720286C1 |

| Отливка из высокопрочной износостойкой стали и способы термической обработки отливки из высокопрочной износостойкой стали | 2020 |

|

RU2753397C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ УСТРОЙСТВ ХРАНЕНИЯ ОТРАБОТАВШИХ ЯДЕРНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2804233C1 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

| СТАЛЬ | 2007 |

|

RU2354739C2 |

| ЛИСТ ИЗ КОНСТРУКЦИОННОЙ КРИОГЕННОЙ ВЫСОКОПРОЧНОЙ СТАЛИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2023 |

|

RU2833571C1 |

Изобретение относится к области металлургии, а именно к высокопрочным мартенситным сталям, применяемым при изготовлении высоконагруженных изделий криогенной техники, например резервуаров и трубопроводов сжиженных газов. Сталь содержит компоненты при следующем соотношении, мас.%: углерод 0,03-0,06, кремний 0,10-0,40, марганец 0,20-0,80, никель 9,0-10,5, молибден 0,30-0,50, медь 0,80-1,50, ванадий 0,005-0,08, ниобий 0,005-0,08, азот 0,005-0,025, алюминий 0,001-0,008, церий 0,005-0,03, цирконий 0,001-0,004, кальций 0,005-0,02, сера ≤0,025, фосфор ≤0,008, железо - остальное. Повышаются прочность и ударная вязкость при криогенных температурах. 1 з.п. ф-лы, 2 табл.

1. Мартенситная сталь для криогенной техники, содержащая углерод, кремний, марганец, никель, молибден, медь, ванадий, ниобий, азот, алюминий, редкоземельный металл и железо, отличающаяся тем, что она дополнительно содержит цирконий, кальций, серу и фосфор, а в качестве редкоземельного металла церий, при следующем соотношении компонентов, мас.%: углерод 0,03-0,06, кремний 0,10-0,40, марганец 0,20-0,80, никель 9,0-10,5, молибден 0,30-0,50, медь 0,80-1,50, ванадий 0,005-0,08, ниобий 0,005-0,08, азот 0,005-0,025, алюминий 0,001-0,008, церий 0,005-0,03, цирконий 0,001-0,004, кальций 0,005-0,02, сера ≤ 0,025, фосфор ≤ 0,008, железо - остальное.

2. Мартенситная сталь по п. 1, отличающаяся тем, что суммарное содержание алюминия, кальция и церия составляет 0,011-0,058 мас.%.

| Конструкционная сталь | 1979 |

|

SU789625A1 |

| СТАЛЬ КОНСТРУКЦИОННАЯ С ВЫСОКОЙ УДАРНОЙ ВЯЗКОСТЬЮ ПРИ КРИОГЕННЫХ ТЕМПЕРАТУРАХ | 2009 |

|

RU2414520C1 |

| Станок для формования черепицы | 1947 |

|

SU76647A1 |

| СПОСОБ ПРОИЗВОДСТВА БИСКВИТА | 2007 |

|

RU2316968C1 |

Авторы

Даты

2016-08-20—Публикация

2015-08-27—Подача