Изобретение относится к черной металлургии, в частности к производству нового высокоэффективного вида металлопродукции - горячекатаного рулонного проката из криогенной конструкционной стали и может быть использовано для производства, транспортировки и хранения сжиженных газов, например, для изготовления танков морских судов, транспортирующих сжиженный природный газ (метановозы), или внутренних стенок криогенных резервуаров.

Известен способ криогенно-деформационной обработки стали, включающий закалку, пластическую деформацию при криогенных температурах и высокотемпературный отпуск. Известная сталь содержит компоненты в следующем соотношении, мас. %: углерод 0,01-0,25; хром 13,0-18,0; никель 8,0-18,0; алюминий 0,1-3,0; титан 0,1-3,0; марганец - до 0,3; кремний - до 0,3; молибден - до 0,2; медь - до 0,2; сера - до 0,03; фосфор - до 0,03; железо и неизбежные примеси - остальное, при выполнении условия: сумма алюминия и титана равна 0,5 - 3,2 (см. патент РФ №2365633, C21D 8/00, C21D 6/04, C21D 6/00).

Недостаток известного способа заключается в том, что сталь после закалки и отпуска не позволяет обеспечить достаточный ресурс пластичности (8 менее 18%). Также применение многостадийной термической обработки приводит к удорожанию стали. Недостаток заявляемого состава стали - высокое содержание дорогостоящих элементов (никеля до 18% и хрома до 18%), что также приводит к увеличению себестоимости продукции.

Известна также мартенситная сталь для криогенной техники, содержащая углерод, кремний, марганец, никель, молибден, медь, ванадий, ниобий, азот, алюминий, редкоземельный металл и железо, при этом она дополнительно содержит цирконий, кальций, серу и фосфор, а в качестве редкоземельного металла церий, при следующем соотношении компонентов, мас. %: углерод 0,03-0,06, кремний 0,10-0,40, марганец 0,20-0,80, никель 9,0-10,5, молибден 0,30-0,50, медь 0,80-1,50, ванадий 0,005-0,08, ниобий 0,005-0,08, азот 0,005-0,025, алюминий 0,001-0,008, церий 0,005-0,03, цирконий 0,001-0,004, кальций 0,005-0,02, сера ≤ 0,025, фосфор ≤ 0,008, железо - остальное (пат. РФ №2594572, С22С 38/16).

Недостатком аналога является применение многостадийной термической обработки (двойная нормализация с отпуском), что приводит к удорожанию стали. Кроме того, существенным недостатком данной стали является низкая пластичность (8 менее 18%) высоконагруженных изделий для криогенной техники.

Наиболее близким аналогом к заявляемому изобретению является способ производства рулонов горячекатаной трубной стали, включающий выплавку, разливку стали с получением кристаллизованного сляба, его горячую прокатку в черновой и чистовой непрерывной группах клетей широкополосного стана с температурой конца прокатки полосы в чистовой группе в диапазоне 750-850°С, дифференцированное охлаждение полосы водой сверху и снизу секциями душирующего устройства на отводящем рольганге с последующей смоткой в рулон. При этом охлаждение стальных полос перед смоткой в торообразные рулоны осуществляют при температуре 500-700°С (см. патент РФ №2186641, В21В 1/46).

Недостатками известного способа являются пониженные характеристики прочности, вязкости и пластичности, ограничивающие применение стали для изготовления криогенной техники, эксплуатирующейся при температурах до минус 196°С.

Технический результат изобретения заключается в получении рулонов горячекатаной полосы с высокой хладостойкостью до минус 196°С при одновременном сочетании повышенной прочности и достаточного ресурса пластичности без применения специальной многостадийной термической обработки.

Поставленный результат достигается тем, что в способе производства рулонов горячекатаной полосы из криогенной конструкционной стали, включающем выплавку, разливку стали с получением кристаллизованного сляба, его горячую прокатку в черновой и чистовой непрерывной группах клетей широкополосного стана с температурой конца прокатки полосы в чистовой группе в диапазоне 750-850°С, дифференцированное охлаждение полосы водой сверху и снизу секциями душирующего устройства на отводящем рольганге с последующей смоткой в рулон, согласно изменению, осуществляют выплавку стали со следующим соотношением элементов, мас. %:

при этом температуру конца прокатки в черновой группе устанавливают равной 1000-1100°С, а смотку в рулон ведут при температуре 400-600°С.

Кроме того, сталь может дополнительно содержать один или несколько элементов из ряда, мас. %:

Использование стали предложенного состава обеспечивает высокую хладостойкость стали при криогенных температурах до минус 196°С с одновременным сохранением достаточной прочности и пластичности при комнатной температуре.

Углерод в заявляемой стали определяет ее прочностные свойства. Содержание углерода менее 0,01% не обеспечивает требуемую прочность стали, а при содержании углерода свыше 0,05% ухудшаются ее пластические и вязкостные свойства. Высокое содержание углерода также оказывает негативное влияние на температуру перехода в хрупкое состояние и склонность к хрупкому разрушению.

Кремний раскисляет и упрочняет сталь, повышает ее упругие свойства. Увеличение содержания кремния свыше 0,3% приводит к возрастанию количества силикатных неметаллических включений, охрупчивает сталь, ухудшает ее пластичность.

Марганец введен для повышения прочности стали, связывания примесной серы в сульфиды. При содержании марганца менее 0,2% снижается прочность стали и вязкость при отрицательных температурах, а повышение концентрации марганца более 0,6% ухудшает пластичность стали, снижает хладостойкость.

Хром и медь способствуют повышению прочностных свойств, однако при повышенном содержании каждого из этих элементов имеет место снижение хладостойкости стали при отрицательных температурах.

Никель способствует повышению пластических и вязкостных свойств листовой стали при пониженных температурах эксплуатации, что повышает хладостойкость стали. Содержание никеля менее 8,9% не обеспечивает достаточной вязкости при температуре минус 196°С. Верхний предел по никелю ограничен 10%, что связано со значительным удорожанием стали.

Ванадий образуют с углеродом карбиды VC, а с азотом - нитриды VN. Мелкие нитриды и карбонитриды ванадия располагаются по границам зерен и субзерен, тормозят движение дислокации и тем самым упрочняют сталь. При содержании ванадия менее 0,001% влияние его недостаточно, свойства стали ниже допустимого уровня. Увеличение концентрации ванадия более 0,01% вызывает дисперсионное твердение проката и приводит к их выделению на границах зерен в виде интерметаллических соединений, что существенно ухудшает свойства стали.

Алюминий является раскисляющим и модифицирующим элементом. Так при содержании алюминия менее 0,02% его воздействие проявляется незначительно, сталь имеет низкие механические свойства. Увеличение содержания алюминия более 0,08% приводит к повышенному содержанию неметаллических включений, что негативно сказывается на качестве стали.

Азот является карбонитридообразующим элементом, упрочняющим сталь. Однако повышение концентрации азота сверх 0,008% приводит к снижению вязкостных свойств при отрицательных температурах, что недопустимо.

Сера является вредной примесью, снижающей пластические и вязкостные свойства. При концентрации серы не более 0,003% ее вредное действие проявляется слабо и не приводит к заметному снижению механических свойств стали. Однако при повышении содержания серы более 0,003% увеличивается количество сульфидов марганца, что приводит к снижению пластичности и хладостойкости металлопроката.

Фосфор в количестве не более 0,01% целиком растворяется в α-железе, что ведет к упрочнению металлической матрицы. Однако увеличение содержания фосфора более 0,01% вызывает охрупчивание стали и снижение хладостойкости.

Дополнительное введение одного или нескольких карбидообразующих элементов из ряда: молибден, ниобий и титан в заявляемом количестве позволяет повысить уровень прочностных свойств стали.

Ниобий способствуют измельчению структуры стали. Снижение его содержания менее 0,005% не обеспечивает образования достаточного количества карбидов для измельчения зерна и подавления рекристаллизации при прокатке. Увеличение содержания ниобия более 0,03% способствует образованию избыточного количества малорастворимых примесей, которые стремятся перейти на границы зерен, приводя к охрупчиванию стали.

Титан является сильным карбидообразующим элементом, упрочняющим сталь. Превышение содержания титана более 0,030% нецелесообразно из-за возможного образования нитридов и сульфидов по границам зерен, что может привести к охрупчиванию металла.

Добавление молибдена в указанном диапазоне способствует получению требуемых прочностных характеристик стали, а также улучшает ее прокаливаемость. Верхний предел составляет 0,30% с целью обеспечения достаточного уровня вязкости, так как дальнейшее увеличение концентрации усиливает взаимодействие атомов внедрения с дислокациями, повышая степень их блокировки, что приводит к повышению прочности, но одновременно тормозит релаксацию напряжений и снижает сопротивляемость стали хрупкому разрушению.

Предварительная высокотемпературная деформация в диапазоне 1000-1100°С интенсифицирует процессы рекристаллизации деформированного аустенита, позволяет сформировать мелкодисперсную карбидную фазу, предотвращающую прохождение собирательной рекристаллизации и способствуя получению мелкодисперсного аустенитного зерна.

Многопроходная чистовая прокатка в заявляемом температурном диапазоне обеспечивает формирование мелкозернистой структуры с равномерно распределенной мелкодисперсной карбидной структурой. При температуре конца деформации более 850°С возрастает неравномерность размеров аустенитных зерен, вследствие чего снижаются вязкостные и прочностные свойства листового проката, а также хладостойкость проката. А температура конца деформации менее 750°С приводит к формированию анизотропной микроструктуры заявляемого состава стали, падению ударной вязкости ниже допустимого уровня.

Применение дифференцированного охлаждения раската позволяет регулировать его температуру. При этом обеспечивается выравнивание температуры раската, как на поверхности, так и в его центральных частях, что обеспечивает оптимальную температуру раската перед последующей смоткой в рулон. Кроме того, повышается качество проката, так как улучшаются условия формирования более дисперсных и твердых продуктов превращения.

Смотка полос в рулоны при температуре выше 600°С приводит к формированию грубой, неоднородной структуры верхнего бейнита, которая характеризуется пониженной хладостойкостью. Снижение температуры смотки менее 400°С не обеспечивает снятия остаточных напряжений в смотанной полосе. Такое охлаждение полосы в процессе смотки в рулон обеспечивает однородную структуру и, соответственно, весь комплекс физико-механических свойств прокатанных полос.

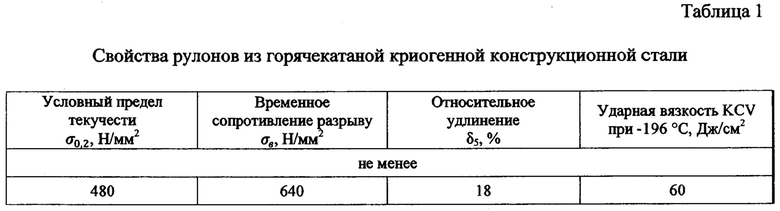

Требуемые механические свойства рулонов из горячекатаной криогенной конструкционной стали в состоянии поставки приведены в таблице 1.

Пример осуществления способа.

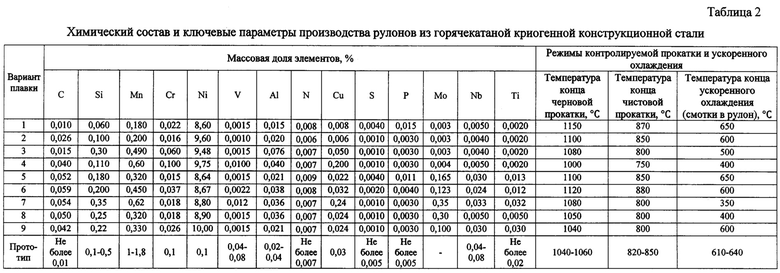

С применением вакуумной индукционной печи ZG-0.06L, и совмещенной с ней машины непрерывного литья заготовок (МНЛЗ), была произведена выплавка и разливка криогенной конструкционной стали массой до 60 кг различного химического состава (таблица 2).

Полученные слитки нагревали в камерной печи ПКМ 3.6.2/12,5 до температуры 1200°С. Далее осуществляли обжатие слитков с применением гидравлического пресса П6334 (моделирование черновой стадии прокатки) и на одноклетьевом реверсивном стане горячей прокатки 500 «ДУО» (моделирование чистовой стадии прокатки). Температура окончания черновой фазы составляла 1000-1150°С. Заготовки обжимались до толщины 7-13 мм при температуре конца чистовой прокатки 750-880°С. Полученные раскаты подвергались охлаждению со скоростью 5-10°С/с до температуры смотки 350-650°С, а затем замедленному охлаждению со скоростью примерно 0,03°С/с (моделирование охлаждения рулона после смотки).

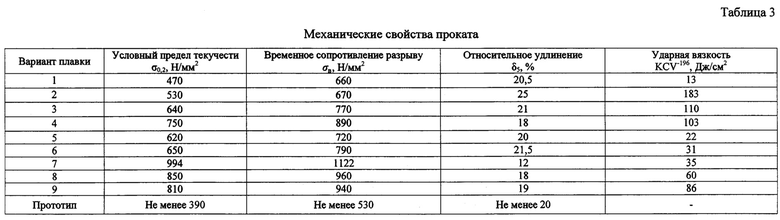

Механические свойства определяли на продольных образцах по стандартным методикам:

- испытания на растяжение проводили на плоских образцах по ГОСТ 1497 при температуре 20°С;

- испытания на ударный изгиб проводили в соответствии с ГОСТ 22848 на образцах с V-образным надрезом при температуре минус 196°С (за результат испытания на ударный изгиб принимали среднее арифметическое значение, полученное на трех образцах).

Результаты металлографических исследований образцов показали, что после контролируемой прокатки с ускоренным охлаждением до 400-600°С формируется дисперсная структура состоящая преимущественно из нижнего бейнита и небольшого количества глобулярного (зернистого) бейнита. При температуре смотки выше 600°С получена грубая, неоднородная структура верхнего бейнита. Пониженная хладостойкость верхнего бейнита связана с выделением сравнительно грубых карбидов по границам зерен.

После ускоренного охлаждения до температуры ниже 400°С образуется преимущественно низкоуглеродистый мартенсит, характеризующийся пониженной пластичностью и хладостойкостью.

Результаты механических испытаний, представленные в таблице 3, показали, что в прокате, полученном по предложенному способу (опыты №2-4, 8, 9), достигается сочетание высоких прочностных, пластических и вязкостных свойств. В случаях отклонений от заявленных параметров (опыты №1, 5-7) прокат обладает низкой хладостойкостью при криогенных температурах (минус 196°С).

Таким образом, применение заявленного способа обеспечивает достижение требуемого результата без применения специальной многостадийной термической обработки - получение рулонов из криогенной конструкционной стали с высокой хладостойкостью при криогенных температурах (KCV при минус 196°С не менее 60 Дж/см2) при сохранении достаточного ресурса пластичности (δ5 не менее 18%) и повышенного уровня прочности (σ0,2 не менее 480 Н/мм2, σв не менее 640 Н/мм2) при температуре 20°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства горячекатаного рулонного проката из хладостойкой и коррозионно-стойкой стали | 2023 |

|

RU2813162C1 |

| Способ получения высокопрочного горячекатаного проката | 2024 |

|

RU2836344C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2012 |

|

RU2519720C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2014 |

|

RU2547087C1 |

| Способ производства горячекатаного проката | 2024 |

|

RU2829353C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ТРУБ | 2018 |

|

RU2702171C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ | 2017 |

|

RU2696186C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ЛИСТОВОГО ПРОКАТА ИЗ ЭКОНОМНОЛЕГИРОВАННОЙ ХЛАДОСТОЙКОЙ СТАЛИ С УРОВНЕМ ПРОЧНОСТИ НЕ МЕНЕЕ 950 МПА | 2024 |

|

RU2840370C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ИЗ НИЗКОЛЕГИРОВАННОЙ СВАРИВАЕМОЙ СТАЛИ | 2013 |

|

RU2551324C1 |

| Способ производства горячекатаного хладостойкого рулонного проката, устойчивого к атмосферной коррозии | 2023 |

|

RU2820583C1 |

Изобретение относится к черной металлургии, в частности к производству горячекатаного рулонного проката из криогенной конструкционной стали для производства, транспортировки и хранения сжиженных газов. Возможность получения полосы с высокой хладостойкостью при -196°С при одновременном сочетании повышенной прочности и достаточного ресурса пластичности без применения специальной термической обработки обеспечивается за счет того, что осуществляют выплавку стали, содержащей, мас. %: 0,01-0,05 С; 0,10-0,30 Si; 0,20-0,60 Мn; не более 0,10 Сr; 8,90-10,0 Ni; 0,001-0,010 V; 0,02-0,08 Аl; 0,001-0,008 N; 0,001-0,20 Сu; не более 0,003 S; не более 0,010 Р, остальное Fe, разливку, горячую прокатку сляба в черновой и чистовой непрерывной группах клетей широкополосного стана, дифференцированное охлаждение полосы водой сверху и снизу секциями душирующего устройства на отводящем рольганге с последующей смоткой в рулон. Температурный режим производства проката регламентирован. 1 з.п. ф-лы, 3 табл.

1. Способ производства рулонов горячекатаной полосы из криогенной конструкционной стали, включающий выплавку, разливку стали с получением кристаллизованного сляба, его горячую прокатку в черновой и чистовой непрерывной группах клетей широкополосного стана с температурой конца прокатки полосы в чистовой группе в диапазоне 750-850°С, дифференцированное охлаждение полосы водой сверху и снизу секциями душирующего устройства на отводящем рольганге с последующей смоткой в рулон, отличающийся тем, что осуществляют выплавку стали со следующим соотношением элементов, мас. %:

при этом температуру конца прокатки в черновой группе устанавливают равной 1000-1100°С, а смотку в рулон ведут при температуре 400-600°С.

2. Способ по п. 1, отличающийся тем, что сталь дополнительно содержит по меньшей мере один элемент из ряда, мас. %:

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2001 |

|

RU2186641C1 |

| Способ охлаждения горячекатаной полосы из низкоуглеродистой нестареющей стали,раскисленной алюминием | 1975 |

|

SU628826A3 |

| Способ производства полос | 1988 |

|

SU1601154A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 1993 |

|

RU2120481C1 |

Авторы

Даты

2020-04-28—Публикация

2019-06-26—Подача