(54) КОНСТРУКЦИОННАЯ СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ КОНСТРУКЦИОННАЯ С ВЫСОКОЙ УДАРНОЙ ВЯЗКОСТЬЮ ПРИ КРИОГЕННЫХ ТЕМПЕРАТУРАХ | 2009 |

|

RU2414520C1 |

| МАРТЕНСИТНАЯ СТАЛЬ ДЛЯ КРИОГЕННОЙ ТЕХНИКИ | 2015 |

|

RU2594572C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ УСТРОЙСТВ ХРАНЕНИЯ ОТРАБОТАВШИХ ЯДЕРНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2804233C1 |

| ЛИСТ ИЗ КОНСТРУКЦИОННОЙ КРИОГЕННОЙ ВЫСОКОПРОЧНОЙ СТАЛИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2023 |

|

RU2833571C1 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2005 |

|

RU2295587C1 |

| ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ ХЛАДОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2019 |

|

RU2731223C1 |

| КОНСТРУКЦИОННАЯ КРИОГЕННАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2018 |

|

RU2686758C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1992 |

|

RU2023047C1 |

| СТАЛЬ | 1991 |

|

RU2040583C1 |

Изобретение относится к металлургии сплавов, в частности, к сплавам группы стали и может быть применено для изготовления конструкций, 5 работающих при криогенных температурах, например, для резервуаров и трубопроводов сжиженных газов.

Известны стали, в которых увеличение хладостойкости достигается путем 10 легирования никелем в количестве 812%. Дополнительно такие стали могут быть легированы молибденом и вана-. дием (С 0,02-0,12%;NI 8,5-10%; Mo 0,2-2%; V 0,005-l,5%;St 0,1- 5 0,4%; Al 0.005-0,005%; S И P « 0,03%) 1 , молибденом, ванадием и РЗМ (С 0,02-0,12%; Ni 8,5-10%;. Mo 0,2-2,0;ii 0,005-1,S%;-V 0,10,4%; Al 0,005-0,05%; 5иР 0,03% Ц РЗМ 0,01-0,5%) 2. Эти стали после нормализации от 900°С, закалки 840ЭОО С и отпуска при 560-570С имеют повышенную прочность и вязкость npHjj-196° (б-г 125 кгс/мм, ац,а7 кгм/см) 25

Недостатком этих сталей является недостаточная ударная вязкость при Т -196°С.

Возможно дополнительное легирова- ние сталей такого типа азотом и алю- ЗО

минием (С 0,25%; Si 0,6%; Мп 1,0%; S и Р 0,03%; Ni 1-4,0%; N 0,007-0,04%; Al 0,23 з} , После закалки и отпуска эта сталь имеет а 25-37 кгм/см в диапазоне температур от -40°С до -120°С. Однако эта сталь не предназначена для работы при -196°С.

Возможны добавки и сталь алюминия, меди и марганца - (С 0,2%; S 1.6 0,5%, Мп 2,0%; Ni 1,0-2,5%; Си 0,61,25%; А 0,5-1,25%; при А1 + Си- 1,3-2,25%; Сг ,0%, Мо 0-1,0% при С г + Мо 6 1,5 4. Однако эта сталь может работать до -120с.

Наиболее близкой по технической сущности к предлагаемой является стс1ль, содержгидая 0,01-0,15% углерода, 0,05-0,4% кремния, 4,5-7,5% никеля. О, 5-3, 5% марганца. О, 00 1-0, 05% азота, 0,5% алюминия, который может быть частично заменен цирконием, бериллием, гафнием или танталом 5. Сталь после закалки 800-900 0 и отпуска 525-625°С имеет следующие свойства:,j

бо 86 к ГС/мм , 3..- 80 кгс/мм,

OilS 18%.

Ввиду отсутствия данных по вязким свойствам, определяюш им хладостой,кость этой стали, в ЦНИИЧМ; была выплавлена сталь указанного химического состава, которая показала следующий уровень свойств:

при температуре минус 1бО°С бл 95 кгс/мм, ef 90 кгс/мм, 20% Y 50%, 10,2 Krc/CM,, 6,0 кгс/см,- а-т 3,0 кгс/см %В 30,

при температуре минус 196 С 6g 105 кгс/мм (эт 96 кгс/мм, 22% Ч/ 42%-, а„1 8,5 кгс/см,.ан 2,0 кгс/см , а 1,5 кгс/см %В 20.

Эта сталь имеет -недостаточную ударную вязкость при Т («HI 8/5 кгс/см),низкий процент волокна в изломе ударных образцов при Т -196°с (20%), что делает ненадежной эксплуатацию этой стали при минус 196 с.

Цель изобретения - обеспечение высокого комплекса вязких свойств при температурах минус 140±196°С при экономном легировании никелем (до 6,5%).

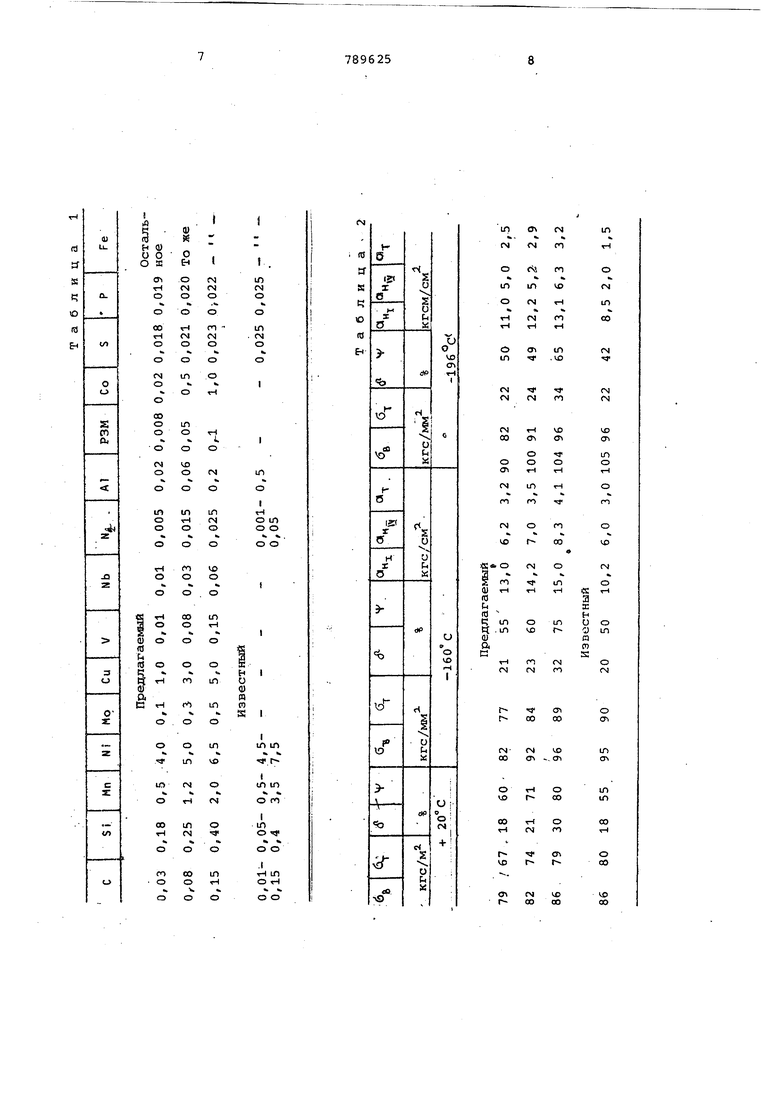

Для достижения указанной цели в сталь, содержащую углерод, кремний, марганец, никель, азот, алюминий и железо, дополнительно введены моли ден, медь, ванадий, ниобий, РЗМ и кобальт, при следующем соотношении компонентов, вес.%:

Углерод0,03-0,15

Кремний0,18-0,40

Марганец0,5-2,0

Никель4,0-6,5

Молибден0,1-0,5

Медь1,0-5,0

.Ванадий0,01-0,15

Ниобий0,01-0,06

Азот0,005-0,025

Алюминий0,02-0,2

РЗМ0,008-0,1

Кобальт0,02-1,0

ЖелезоОстальное

В качестве примесей сталь содержи серу и фосфор в количестве 0,025% каждого.,.

Нижний предел по углероду определен 0,03. Содержание углерода ниже этого предела не обеспечивает достаточного количества карбидной фазы, а следовательно ц прочности, при содержании других элементов на нижнем и среднем уровнях. Верхний предел по углероду ограничен 0,15%. При содержании углерода выше 0,15% образуется избыточное количество карбидной фазы, которое чрезмерно упрочняет сталь и снижает хладостойкость.

Нижний предел по кремнию определен 0,18. Содержание кремния ниже этого предела не обеспечивает достаточной раскисленности металла. Верхний предел по кремнию ограничен 0,4% Содержание кремния выше этого предела чрезмерно упрочняет феррит, что вдет к снижению вязкости и потере хладостойкости.

, Нижний предел по марганцу составляет 0,5%. Содержание марганца ниже 0,5% не обеспечивает достаточной раскисленности металла. Верхний предел по марганцу определен 2% и обусловлен частичной заменой никеля. Содержание марганца выше этого предела приводит к чрезмерному упрочнению феррита и снижению вязкости и потере хладостойкости.

Нижний предел по никелю определен 4%. Содержание никеля ниже этого предела не обеспечивает достаточной легированности феррита для получения высокой вязкости при температуре до . Верхний предел по никелю ограничен 6,5%. Содержание никеля выше этого предела приведет к значительному удорожанию стали.

Нижний предел по молибдену определен 0,1%. Содержание молибена ниже 0,1% не обеспечивает достаточной легированности феррита для получения высокой вязкости при криогенных температурах и не предотвращает отпускную хрупкость стали. Верхний предел по молибдену ограничен 0,5%, Содержание молибдена вьлпе этого предела приводит к образованию специальных карбидов типа и снижает хладостойкость. Кроме того, выше этого предела молибден существенно удорожает сталь.

Нижний предел по меди определен 1%. Содержание меди ниже этого предела не обеспечивает достаточной легированности феррита для получения высокой вязкости при содержании никеля на нижнем уровне. Верхний преде по меди ограничен 5%. Содержание меди выше этого предела приводит к значительному упрочнению феррита, чт снижает вязкость и ухудшает хладостойкость стали.

Нижний предел по ванадию определе 0,01%. Содержание ванадия ниже этого предела не обеспечивает получение дотаточного количества нитридной фазы для измельчения зерна и обеспечения высокой вязкости. Верхний предел по ванадию ограничен 0,15%. Содержание ванадия вьше этого предела приводит к образованию избыточного количества нитридов ванадия при содержании азота на верхнем пределе, что сильно упрочняет сталь и снижает вязкость. .Нижний уровень содержания ниобия составляет 0,01%. Содержание ниобия ниже этого уровня не обеспечивает модифицирующего влияния этого элемента на измельчение зерна. Верхний предел по ниобию ограничен 0,06%. Содержание ниобия выше этого предела приводит к образованию избыточного количества нитридов ниобия, что значительно упрочняет сталь и снижает вязкость. Нижний предел по азоту составляет 0,005%. Содержание азота ниже этого предела не обеспечивает получения карбонитридной фазы, способствующей измельчению зерйа. Верхнее содержани азота ограничено 0,025%. Содержание азота выше этого предела прнво- . дит к неполной усвояемости этого элемента, к значительному содержанию газов в стали и потере вязкости. Нижний предел по алюминию составляет 0,02%. Содержание алюминия ниже этого предела не обеспечивает достаточной раскисленности металла. Верхний предел по алюминию определен 0,2 Содержание .алюминия вьвие этого предела приводит к образованию значительного количества нитридов этого элемента, упрочняющих сталь и снижаю щих вязкость. Нижний предел по РЗМ составляет 0,003%. Содержание РЗМ ниже этого предела не обеспечивает модифицирую щего влияния этих элементов на глобу ляризацию сульфидных включений. Верх ний предел по РЗМ ограничен 0,1%. Содержание РЗМ выше этого предела приводит к вьаделению значительного количества оксисульфидов этих элементов, загрязняющих сталь и снижающих вязкость. Нижний предел по кобальту определен 0,02% Содержание кобальта ниже этого предела не обеспечивает эффекта замедления роста зерна при нагреве и слабо снижает диффузию углерода в твердом растворе, что п1)иводит к образованию крупных карбидов легирующих элементов при содержании углерода на верхнем пределе, которые вызывают потерю вязкости. Верхний предел по кобальту ограничен 1,0%. Содержание кобальта выше 1% приводит к чрезмерному упрочнению стали и охру пчиванию. После двойной нормализации и высокого отпуска, сталь имеет следующие механические свойства: 1.При 4-20С 6в 79-86 кгс/мм бт . 67-79 кгс/мм в 18-30% V 60-80% OHJ 20-30 кгсм/см 2.При -160°С - 15-28 кгс/мм 0, 11-15 кгс/мм 6-12 кгс/мм 3ft 82-96 кгс/мм бт 77-89 кгс/мм S- 21-32% V 55-75% 3.При С1н1 10-25 кгсм/см Ямй 8-12 кгсм/см а т 3,0-6,0 кгс м /см б6. 90-104 кгс/мм 6т 82-96 кгс/мм S- 22-34% Y 50-65% Ниже приведены варианты осуществления изобретения, не исключающие другие варианты в объеме формулы изобретения. В табл.1 дан химический состав талей в вес.%; в табл. 2 - характеистика механических свойств. Предлагаемая сталь является перспективным материалом для конструкции работанзщих при отрицательных температурах до . Применение предлагаемой стали для изготовления емкостей - хранилищ сжи женных газов позволит заменить стгшь ОН 9, содержащую 9% никеля. Расчет годового экономического эффекта; цена стали ОН 9 за 1 т листа толщиной 10-12 мм 850 руб., цена 1 т листа толщиной. 10-12 мм предлагаемой стали 815 руб., при годовом производстве металла 10 тыс.т экономический эффект составит (850-815)«1000 350000 руб. Формула изобретения Конструкционная сталь, содержащая углерод, кремний, марганец, никель,. алюминий, азот и железо, о т л и ч а ю щ а я с, я тем, что, с целью повышения хладостойкости, она дополнительно содержит молибден, медь, вана дий, ниобий, РЗМ и кобальт, при еледующем соотношении компонентов, вес. Углерод 0,03-0,15 0,18-0,40 Кремний Марганец 0,5-2,0 Никель 4,0-6,5 Молибден 0,1-0,5 1,0-5,0 Ванадий 0,01-0,15 Ниобий 0,01-0,06 0,005-0,025 Алюминий 0,02-0,2 0,008-0,1 . Кобальт 0,02-1,0 Железо Остальное Источники информации, нятые во внимание при экспертизе 1.Авторское свидетельство СССР 12286, кл. С 22 С 38/12, опублик, 4. 2.Авторское свидетельство СССР 12285, кл. С 22 с 38/12, опублик, 4. 3.Патент Японии №26386, 10 J 172, опублик, 1967. 4.Патент Англии № 1196212, С 7 А,опублик. 1970. 5.Йатент США № 3444011, 148-31,опублик. 1970.

Авторы

Даты

1980-12-23—Публикация

1979-02-26—Подача