Изобретение относится к производству кормов и может быть использовано для производства солевых брикетов для КРС с лечебно-профилактической направленностью (для профилактики нарушений обмена веществ).

Наиболее близким по технической сущности и достигаемому эффекту является «Способ приготовления кормовой добавки для крупного рогатого скота» [Пат. № 2335920; Заявлено 19.08.1992; Опубл. 19.08.1992; Бюл. №24], включающий подготовку мелассы свекловичной, которую подогревают до 30-40°С и используют в качестве связующего вещества, добавляют в нее смесь компонентов, состоящую из солей микроэлементов, таких как сульфат меди, сульфат цинка, карбонат кобальта, йодид калия, сульфат железа, сульфат марганца, селенит натрия, а также витаминов А, Д, Е, соли поваренной, причем в минеральную составляющую дополнительно вводят оксид магния, кормовой известняк, монокальцийфосфат и негашеную известь, и затем после тщательного смешивания полученную массу загружают в мерные емкости и охлаждают при комнатной температуре с образованием брикетов-лизунцов при следующем соотношении компонентов, г/кг добавки: меласса свекловичная 455 … 460; оксид магния 99,84 … 160,32; кормовой известняк 109 … 112; монокальций фосфат 90,25 … 107,52; медь сернокислая 2,65 …6,60; цинк сернокислый 4,64 … 22,32; кобальт углекислый 0,44 … 0,60; калий йодистый 0,09 … 0,24; сульфат железа 4,30 …40; сульфат марганца 9,55-16,00; селенит натрия 0,05-0,04; витамин А 0,60-0,50; витамин D 1,26-1,00; витамин Е 2,50-0,40; соль поваренная 133,00-164,20; известь негашеная - остальное.

Недостатки способа:

-невысокое качество готовой продукции вследствие неоднородности содержимого брикетов;

- в предложенной рецептуре не предусмотрено использование лечебно-профилактических добавок;

- снижение активности витаминов в процессе выработки брикетов из-за длительного воздействия высоких температур вследствие отсутствия охлаждения, источником которого может быть искусственный холод;

- недостаточно высокий срок хранения готовой продукции;

- высокие удельные энергозатраты на производство брикетов, т.к. не используется теплота отработанных теплоносителей;

- отсутствие линии для реализации известного способа, что сдерживает его внедрение в производство.

Технической задачей изобретения является улучшение качества и придание лечебно-профилактической направленности готовой продукции, увеличение сроков её хранения, снижение удельных энергозатрат на производство и разработка линии для реализации данного способа.

Для решения технической задачи изобретения предложен способ производства брикетов кормовых, характеризующийся тем, что он предусматривает измельчение кормовой соли с последующим просеиванием, после которого сходовую фракцию возвращают на доизмельчение, а проходовую фракцию с крупностью частиц соли 1…2 мм подают на сушку воздухом с температурой 100…110°С до достижения влажности 0,2…0,3%, затем для каждого замеса готовят предсмесь, для этого соль смешивают в течение 5-7 мин с оксидом магния, монокальцийфосфатом, йодидом калия, витаминами А, Е, Д в соотношение поваренной соли, оксида магния, монокальцийфосфата, йодида калия, витаминов А, Д, Е, 150: 120 :100 :0,15 :0,6:1,15: 2,0 ; для обогащения брикетов витаминами использовались препараты Ровимикс А 1000, Ровимикс D3 500 и Капсувит Е-25 до достижения степени однородности не менее 90 %, затем полученную предсмесь смешивают с мелассой, подогретой до температуры 60…65°С, сульфатом меди, сульфатом цинка, карбонатом кобальта, сульфатом марганца, окисью кальция, энергеном и гидрокарбонатом натрия, затем компоненты смешивают в реакторе вместимостью, теплоту, выделяемую при взаимодействии компонентов, отводят с помощью холодной воды с температурой 12…14°С, а подогрев мелассы осуществляют горячей водой с температурой 70…80°С; готовую смесь охлаждают до температуры 60…62°С и направляют в на формование, полученные брикеты охлаждают холодным воздухом до температуры 2…4°С, при этом отработанный холодный воздух вначале нагревают до температуры 100…110°С, затем подают на сушку соли с последующей очисткой, затем охлаждают до температуры 2…4°С и возвращают на охлаждение брикетов с образованием замкнутого контура; подготовку воды для охлаждения полученной смеси до температуры 12…14°С осуществляют холодным воздухом с температурой 8…10°С, после чего отработанный холодный воздух нагревают до температуры 85…95°С, а затем направляют на подогрев воды до температуры 70…80°С и далее его охлаждают до температуры 8…10°С и подают на охлаждение воды до температуры 12…14°С с образованием замкнутого контура.

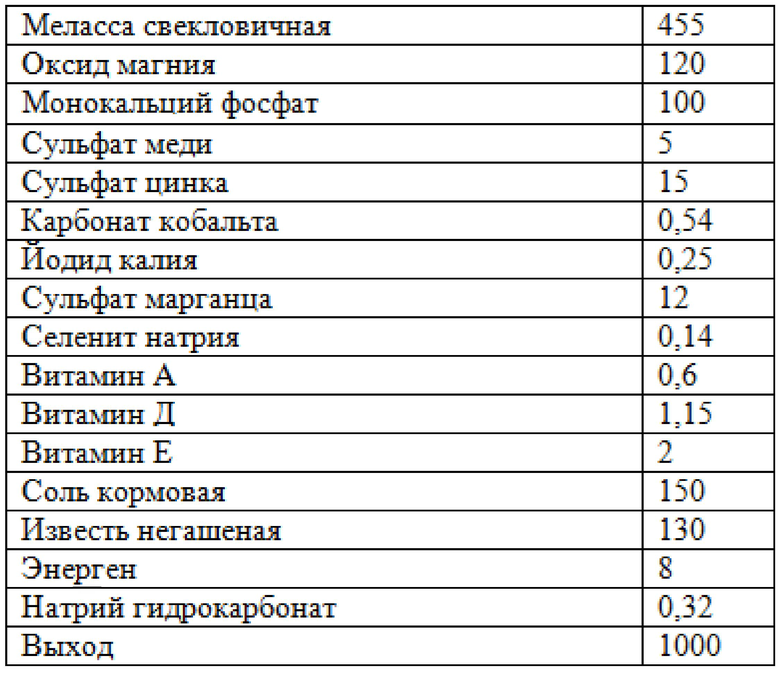

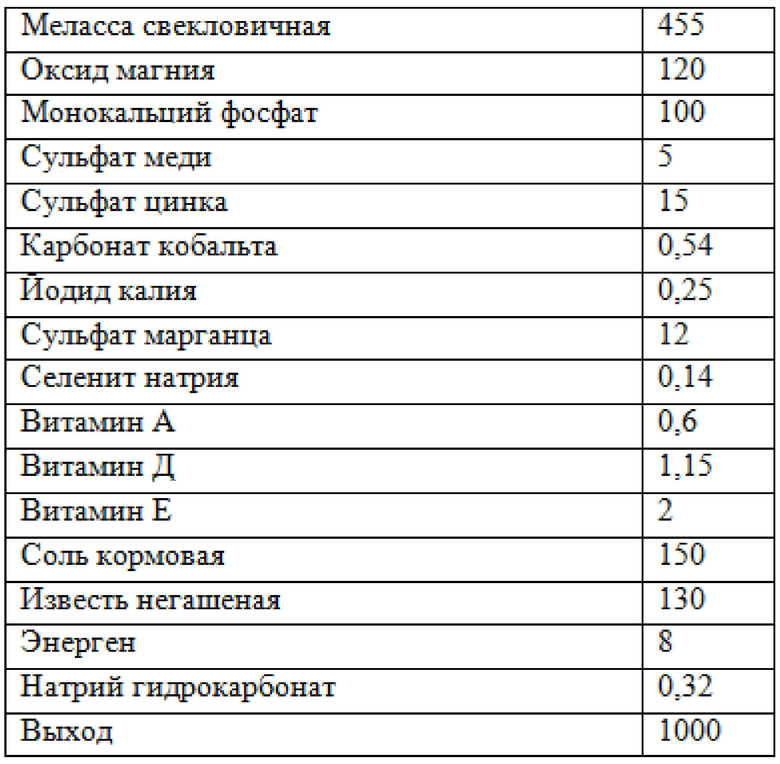

Таблица 1

Готовят рецептурную смесь для брикетов при следующем содержании компонентов г/кг, представленном в таблице 1.

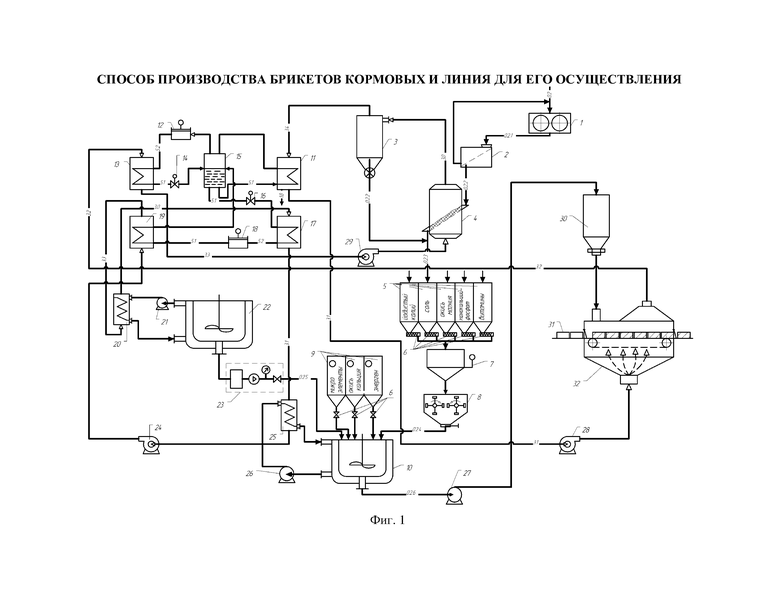

Линия для производства брикетов кормовых, включает участки основного дозирования-смешивания компонентов и формования брикетов, дополнительно содержит участок подготовки соли кормовой; участок подготовки предсмеси минеральных компонентов; участок подготовки мелассы к дозированию и двухступенчатую холодильную машину, работающую в режиме теплового насоса; при этом участок подготовки соли кормовой включает измельчитель, просеиватель, оперативный бункер, сушилку и фильтр-циклон для очистки отработанного сушильного агента от мелких частиц с последующим их отводом в наддозаторный бункер участка основного дозирования-смешивания; участок подготовки предсмеси минеральных компонентов включает наддозаторные бункера, снабженные питателями, дозатор и лопастной смеситель; участок подготовки мелассы к дозированию включает подогреватель мелассы с теплообменной рубашкой и мешалкой, фильтр и насос-дозатор; участок основного дозирования-смешивания и формования брикетов включает дозаторы для жидких и сыпучих компонентов, реактор с теплообменной рубашкой, разгрузитель-дозатор, камеру формования и охлаждения; двухступенчатая холодильная машина, работающая в режиме теплового насоса, включает компрессоры, конденсаторы, терморегулирующие вентили, испарители соответственно первой и второй ступени, промежуточный сосуд между ступенями теплового насоса, работающими по замкнутому термодинамическому циклу, а также теплообменники для подогрева и охлаждения воды, причем в испарителе первой ступени охлаждают воздух до температуры 8…10°С перед подачей его в теплообменник для охлаждения воды; в конденсаторе первой ступени нагревают воздух до температуры 85…95°С перед его подачей в теплообменник для горячей воды; нагрев отработанного воздуха после камеры формования и охлаждения осуществляют в конденсаторе второй ступени с последующей его подачей в сушилку; в испарителе второй ступени охлаждают отработанный воздух после сушилки с последующей подачей в камеру формования и охлаждения; охлаждение всех компонентов в реакторе с теплообменной рубашкой осуществляют холодной водой с температурой 12-14°С, подаваемой из теплообменника для охлаждения воды, а нагрев мелассы в подогревателе с теплообменной рубашкой осуществляют горячей водой с температурой 70-80°С, подаваемой из теплообменника для подогрева воды.

Технический результат изобретения заключается в повышении качества, придании лечебно-профилактической направленности готовой продукции, повышении сроков её хранения, снижении удельных энергозатрат на производство и разработке линии для реализации данного способа.

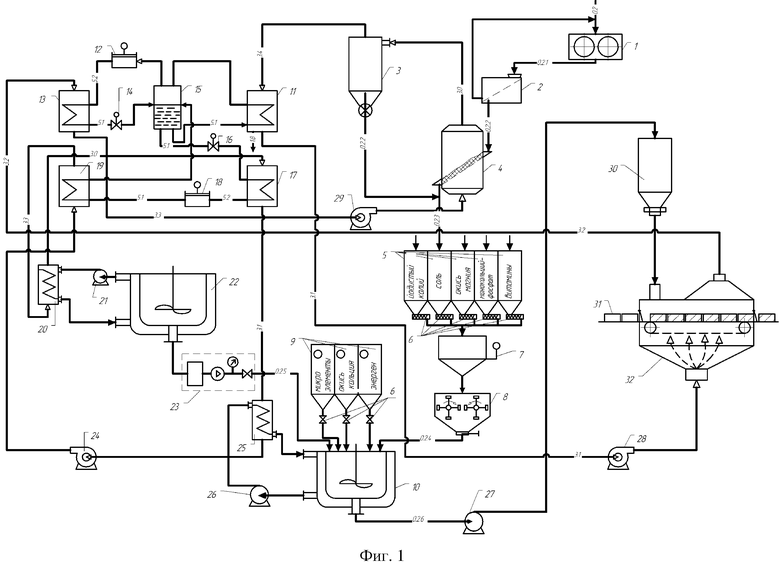

На фиг. 1 представлен общий вид линии, реализующей предлагаемый способ производства брикетов кормовых.

Линия производства брикетов кормовых включает измельчитель 1; просеиватель 2; фильтр-циклон 3; сушилку 4; бункера для сыпучих компонентов 5; питатели 6; дозатор 7; смеситель 8; бункеры для жидких компонентов 9; реактор 10 с теплообменной рубашкой; двухступенчатую холодильную машину, состоящую из испарителя первой ступени 17; компрессора первой ступени 18; конденсатора первой ступени 19, испарителя второй ступени 11; компрессора второй ступени 12; конденсатора второй ступени 13; терморегулирующих вентилей первой (ТРВ) 16 и второй ступени 14; промежуточный сосуд 15; теплообменники для подогрева и охлаждения воды 20, 25; насосы 21, 26, 27; подогреватель мелассы 22 с теплообменной рубашкой; линию ввода мелассы 23; вентиляторы 24, 28, 29; дозатор-разгрузитель 30; формы для брикетов 31; камеру формования и охлаждения 32.

Линия содержит следующие потоки: 0.2 - исходная соль; 0.2.1 - измельченная соль; 0.2.2 - проходовая фракция соли; 0.2.3 - высушенная соль; 0.2.4 - смесь сухих компонентов; 0.2.5 - подогретая меласса; 0.2.6 - готовая смесь; 1.8 - конденсат; 3.0 - отработанный воздух; 3.1 - холодный воздух; 3.2 - отработанный холодный воздух; 3.3 - горячий воздух; 3.4 - очищенный воздух; 5.1 - хладагент; 5.2 - пары хладагента.

Предлагаемый способ осуществляется следующим образом.

Исходную соль по линии 0.2 подают на измельчение в измельчитель 1, а затем по линии 0.2.1 в просеиватель 2. Из просеивателя сходовую фракцию возвращают на измельчение, а проходовую фракцию с крупностью частиц соли 1-2 мм по линии 0.2.2 направляют в сушилку 4, где осуществляют сушку воздухом с температурой 100-110°С до влажности 0,2-0,3%. Полученную соль в количестве 10-15 % вместе с другими сыпучими компонентами из бункеров 5 питателями 6 подают в дозатор 7, из которого необходимое количество, в соответствии с рецептурой, направляют в смеситель 8. Сыпучие компоненты смешивают в течение 6 мин до достижения степени однородности не менее 90 %, а затем полученную предсмесь по линии 0.2.4 направляют на смешивание с жидкими компонентами в реактор 10.

Жидкие компоненты из бункеров 9 питателями 6 в необходимом количестве, в соответствии с рецептурой, подают в реактор 10, куда с помощью линии ввода 23 также дозируют мелассу, подогретую в подогревателе 22 до температуры 60…65°С в количестве 40…45 %. Причем подогрев мелассы осуществляют горячей водой с температурой 70…80°С, подаваемой в теплообменную рубашку подогревателя 22 насосом 21. При смешивании всех компонентов в реакторе 10 происходит выделение теплоты, которую отводят с помощью холодной воды с температурой 12-14°С, подаваемой в теплообменную рубашку реактора 10 насосом 26. Готовую смесь с температурой 60-62°С по линии 0.2.6 насосом 27 направляют в дозатор- разгрузитель 30 и далее в формы для брикетов 31 с последующим их охлаждением в камере 32 холодным воздухом с температурой 2-4°С и выводом в качестве готовой продукции из камеры 32.

Работа двухступенчатого теплового насоса характеризуется последовательным сжатием паров компрессорами 1-й ступени 18 и 2-й ступени 12 с промежуточным охлаждением за счет кипения подаваемого в промежуточный сосуд 15 хладагента. При этом уменьшается объем паров и затрата работы для последующего сжатия их. Уменьшение перепада давлений в каждой ступени ослабляет теплообмен паров со стенками цилиндров и улучшает условия рабочего процесса в компрессоре. При двухступенчатом сжатии снижается также температура перегрева нагнетаемых паров, что способствует лучшей смазке цилиндров. Кроме того, двухступенчатый тепловой насос позволяет работать с двумя температурами кипения хладагента, и соответственно с двумя и более температурными потенциалами.

Отработанный холодный воздух из камеры формования и охлаждения 32 по линии 3.2 вначале подают на нагрев до температуры 100-110°С в конденсатор второй ступени 13, а затем вентилятором 29 по линии 3.3 в сушилку 4 для сушки соли. Отработанный после сушки воздух по линии 3.0 направляют на очистку в фильтр-циклон 3, причем выделенные частицы соли из фильтр-циклона 3 по линии 0.2.2 соединяют с высушенной солью после сушилки 4, а очищенный воздух по линии 3.4 подают на охлаждение до температуры 2-4°С в испаритель второй ступени 17, откуда вентилятором 28 по линии 3.1 возвращают на охлаждение брикетов в камеру формования и охлаждения 32 с образованием замкнутого контура.

Охлаждение воды до температуры 12-14°С, перед ее подачей для отвода теплоты смеси в теплообменную рубашку реактора 10, осуществляют холодным воздухом с температурой 8-10 °С в теплообменнике 25. После чего отработанный воздух вентилятором 24 по линии 3.2 направляют на нагрев до температуры 85-95°С в конденсатор первой ступени 19, а затем по линии 3.3 в теплообменник 20 на подогрев воды до температуры 70-80°С и далее по линии 3.0 на охлаждение до температуры 8-10 °С в испаритель первой ступени 17 с последующим возвратом по линии 3.1 в теплообменник 25 для охлаждения воды до температуры 12…14 ° С с образованием замкнутого контура.

Пример реализации предлагаемого способа.

Предлагаемый способ производства брикетов кормовых, реализуемый на поточной технологической линии производительностью 500 кг/ч, осуществляется следующим образом.

Соль кормовая, требующая измельчения и сушки, из бункеров 1 при помощи шнековых питателей 2 производства фирмы ARDON, подают на измельчение в дробилку марки ДМ далее по линии 0.1.1 в магнитную колонку 4 марки У3-ДКМ. После отделения металломагнитных примесей сырье подвергают фракционированию в односитовой просеивающей машине А1-ДСМ 5 с получением мелкой и крупной фракции. Крупную фракцию по линии направляют на доизмельчение в дробилку ДМ, а затем в бункер 33 . Из бункера соль поступает в сушилку PU 3, далее в наддозаторный бункер. После взвешивания (комплекс многокомпонентного дозирования КМД-14-2-24-П) и смешивания (У3-ДСП) в смесителе компоненты (иодистый калий соль, окись магния, известь, витамины) направляются в реактор 10.

Для подготовки отработанного воздуха к последующей сушке в линии его рециркуляции установлена двухступенчатая холодильная машина, работающая в режиме теплового насоса со следующими техническими данными:

Хладопроизводительность, кВт 30-40;

Хладагент:

первая ступень (фреон - 12) R12;

вторая ступень (фреон - 22) R22;

Тип компрессоров поршневой;

Общая суммарная площадь охлаждающей

поверхности испарителей, м2 94,8;

Общая суммарная площадь теплообменной

поверхности конденсаторов, м2 85,5

Таблица 2

Рецепт приготовления кормовых брикетов и используемое соотношение компонентов, г/кг добавки представлен в таблице 2.

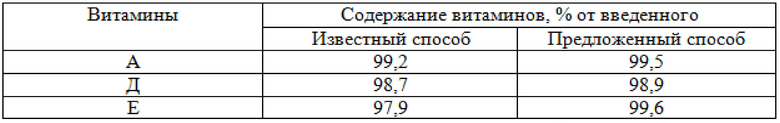

Сравнительный анализ показал преимущества предлагаемого способа по сравнению с прототипом (табл. 3, 4).

Изменение активности витаминов после выработки брикетов представлено в таблице 3.

Таблица 3

Изменение содержания витаминов в кормовых брикетах при хранении представлено в таблице 4

Таблица 4

Таким образом, способ производства брикетов кормовых и линия для его осуществления позволяет:

- повысить качество готовой продукции, в частности обеспечить высокое содержание витамина А, Д, Е;

- увеличить срок хранения до 6 месяцев;

- получить брикеты кормовые с однородной структурой за счет использования двухступенчатого смешивания компонентов;

- произвести готовую продукцию, имеющую профилактическую направленность, вследствие использования в рецептуре биологически активных веществ;

- обеспечить сохранность витаминов в процессе производства, т.к. в линии предусмотрено использование двухступенчатой холодильной являющейся источником холода для максимально быстрого охлаждения готовой продукции;

- снизить удельные энергозатраты на производство, т.к. в способе предусмотрено использование теплоты отработанных теплоносителей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства брикетов кормовых на основе зерновой патоки и линия для его осуществления | 2016 |

|

RU2630453C1 |

| СПОСОБ ПРОИЗВОДСТВА КОРМОВОЙ ДОБАВКИ НА ОСНОВЕ ЦЕОЛИТА И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2484640C1 |

| ЛИНИЯ ПРОИЗВОДСТВА КОМБИКОРМОВЫХ ДОБАВОК И ПРЕМИКСОВ | 2013 |

|

RU2556724C2 |

| ЛИНИЯ ПРОИЗВОДСТВА ПРЕСТАРТЕРНЫХ КОМБИКОРМОВ | 2013 |

|

RU2543271C2 |

| Способ изготовления кормовых брикетов для КРС | 2019 |

|

RU2749078C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЕЙ ПОЛУЧЕНИЯ ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2758516C1 |

| Комбикорм-концентрат для козлов-производителей в неслучной период | 2024 |

|

RU2840087C1 |

| КОМБИКОРМ ДЛЯ СКОТА НА ОТКОРМЕ В СТОЙЛОВЫЙ ПЕРИОД | 2024 |

|

RU2836905C1 |

| КОМБИКОРМ ДЛЯ НЕТЕЛЕЙ И МОЛОЧНЫХ КОРОВ В СТОЙЛОВЫЙ ПЕРИОД С ПРОДУКТИВНОСТЬЮ СВЫШЕ 6000 КГ | 2024 |

|

RU2841524C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПРЕМИКСОВ | 2012 |

|

RU2485796C1 |

Группа изобретений относится к производству кормов и может быть использована для производства солевых брикетов. Предложены способ производства брикетов кормовых и линия для их производства. Способ производства предусматривает измельчение кормовой соли с последующим просеиванием, после которого сходовую фракцию возвращают на доизмельчение, а проходовую фракцию с крупностью подают на сушку воздухом, затем для каждого замеса готовят предсмесь, затем полученную предсмесь смешивают с мелассой, подогретой до температуры 60…65°С, сульфатом меди, сульфатом цинка, карбонатом кобальта, сульфатом марганца, окисью кальция, энергеном и гидрокарбонатом натрия, далее компоненты смешивают в реакторе. Готовую смесь охлаждают до температуры 60…62°С и направляют на формование, полученные брикеты охлаждают холодным воздухом до температуры 2…4°С. Линия для производства брикетов включает участки основного дозирования-смешивания компонентов и формования брикетов, участок подготовки предсмеси минеральных компонентов, участок подготовки мелассы к дозированию и двухступенчатую холодильную машину, работающую в режиме теплового насоса. При этом участок подготовки соли кормовой включает измельчитель, просеиватель, оперативный бункер, сушилку и фильтр-циклон для очистки отработанного сушильного агента от мелких частиц с последующим их отводом в наддозаторный бункер участка основного дозирования-смешивания, участок подготовки предсмеси минеральных компонентов, участок подготовки мелассы к дозированию включает подогреватель мелассы с теплообменной рубашкой и мешалкой, фильтр и насос-дозатор; участок основного дозирования-смешивания и формования брикетов. Изобретения позволяют повысить качество готовой продукции и снизить удельные энергозатраты на производство. 2 н.п. ф-лы, 4 табл., 1 ил.

1. Способ производства брикетов кормовых, характеризующийся тем, что он предусматривает измельчение кормовой соли с последующим просеиванием, после которого сходовую фракцию возвращают на доизмельчение, а проходовую фракцию с крупностью частиц соли 1…2 мм подают на сушку воздухом с температурой 100…110°С до достижения влажности 0,2…0,3%, затем для каждого замеса готовят предсмесь, для этого соль смешивают в течение 5-7 мин с оксидом магния, монокальцийфосфатом, йодидом калия, витаминами А, Е, Д в соотношение поваренной соли, оксида магния, монокальцийфосфата, йодида калия, витаминов А, Д, Е, 150: 120 :100 :0,15 :0,6:1,15: 2,0 ; для обогащения брикетов витаминами использовались препараты Ровимикс А 1000, Ровимикс D3 500 и Капсувит Е-25 до достижения степени однородности не менее 90 %, затем полученную предсмесь смешивают с мелассой, подогретой до температуры 60…65°С, сульфатом меди, сульфатом цинка, карбонатом кобальта, сульфатом марганца, окисью кальция, энергеном и гидрокарбонатом натрия, затем компоненты смешивают в реакторе, теплоту, выделяемую при взаимодействии компонентов, отводят с помощью холодной воды с температурой 12…14°С, а подогрев мелассы осуществляют горячей водой с температурой 70…80°С; готовую смесь охлаждают до температуры 60…62°С и направляют на формование, полученные брикеты охлаждают холодным воздухом до температуры 2…4°С, при этом отработанный холодный воздух вначале нагревают до температуры 100…110°С, затем подают на сушку соли с последующей очисткой, затем охлаждают до температуры 2…4°С и возвращают на охлаждение брикетов с образованием замкнутого контура; подготовку воды для охлаждения полученной смеси до температуры 12…14°С осуществляют холодным воздухом с температурой 8…10°С, после чего отработанный холодный воздух нагревают до температуры 85…95°С, а затем направляют на подогрев воды до температуры 70…80°С и далее его охлаждают до температуры 8…10°С и подают на охлаждение воды до температуры 12…14°С с образованием замкнутого контура, готовят рецептурную смесь для брикетов при следующем содержании компонентов г/кг:

Меласса свекловичная 455

Оксид магния 120

Монокальций фосфат 100

Сульфат меди 5

Сульфат цинка 15

Карбонат кобальта 0,54

Йодид калия 0,25

Сульфат марганца 12

Селенит натрия 0,14

Витамин А 0,6

Витамин Д 1,15

Витамин Е 2

Соль кормовая 150

Известь негашеная 130

Энерген 8

Натрий гидрокарбонат 0,32

Выход 1000

2. Линия для производства брикетов кормовых включает участки основного дозирования-смешивания компонентов и формования брикетов, дополнительно содержит участок подготовки соли кормовой; участок подготовки предсмеси минеральных компонентов; участок подготовки мелассы к дозированию и двухступенчатую холодильную машину, работающую в режиме теплового насоса; при этом участок подготовки соли кормовой включает измельчитель, просеиватель, оперативный бункер, сушилку и фильтр-циклон для очистки отработанного сушильного агента от мелких частиц с последующим их отводом в наддозаторный бункер участка основного дозирования-смешивания; участок подготовки предсмеси минеральных компонентов включает наддозаторные бункера, снабженные питателями, дозатор и лопастной смеситель; участок подготовки мелассы к дозированию включает подогреватель мелассы с теплообменной рубашкой и мешалкой, фильтр и насос-дозатор; участок основного дозирования-смешивания и формования брикетов включает дозаторы для жидких и сыпучих компонентов, реактор с теплообменной рубашкой, разгрузитель-дозатор, камеру формования и охлаждения; двухступенчатая холодильная машина, работающая в режиме теплового насоса, включает компрессоры, конденсаторы, терморегулирующие вентили, испарители соответственно первой и второй ступени, промежуточный сосуд между ступенями теплового насоса, работающих по замкнутому термодинамическому циклу, а также теплообменники для подогрева и охлаждения воды, причем в испарителе первой ступени охлаждают воздух до температуры 8…10°С перед подачей его в теплообменник для охлаждения воды; в конденсаторе первой ступени нагревают воздух до температуры 85…95°С перед его подачей в теплообменник для горячей воды; нагрев отработанного воздуха после камеры формования и охлаждения осуществляют в конденсаторе второй ступени с последующей его подачей в сушилку; в испарителе второй ступени охлаждают отработанный воздух после сушилки с последующей подачей в камеру формования и охлаждения; охлаждение всех компонентов в реакторе с теплообменной рубашкой осуществляют холодной водой с температурой 12-14°С, подаваемой из теплообменника для охлаждения воды, а нагрев мелассы в подогревателе с теплообменной рубашкой осуществляют горячей водой с температурой 70-80°С, подаваемой из теплообменника для подогрева воды.

| СПОСОБ ПРИГОТОВЛЕНИЯ КОРМОВОЙ ДОБАВКИ ДЛЯ КРУПНОГО РОГАТОГО СКОТА | 2006 |

|

RU2335920C1 |

| Линия производства гранулированных кормов для рыб | 1981 |

|

SU976914A1 |

| Способ приготовления кормовых смесей для животных | 1976 |

|

SU676264A1 |

| Кормовая добавка для животных | 1986 |

|

SU1419657A1 |

Авторы

Даты

2016-08-20—Публикация

2015-01-13—Подача