Изобретение относится к химии полимеров, и, в частности, к получению вспененных полимеров (сополимеров) стирола, обладающих способностью быстро затухать. Данные полимеры в случае горения выделяют сниженное количество вредных и отравляющих галогенорганических соединений.

Пенополистирол (ППС) как строительный, отделочный и теплоизоляционный материал известен давно. Интенсивность производства полистирола общего назначения за последнее время растет высокими темпами. За прошедшие 15-20 лет началось широкое использование полистирола для производства вспененных изделий различного назначения: от теплоизоляционных плит до вспененной упаковочной тары, что обеспечивает экономию энергосредств и снижает материалоемкость изделий [1].

Различают разные способы производства пенополистирола. Например, прессовый способ заключается в смешивании порошкообразного полистирола с газообразователями и другими компонентами, прессовании полученной массы в пресс-форме при повышенной температуре и повышенном давлении, а также вспенивании данной заготовки без пресс-формы при нагревании паром, водой или горячим воздухом.

Беспрессовый способ включает в себя смешивание гранул полистирола с газообразователем, отвердителем и другими компонентами, тепловую обработку смеси в формах для размягчения полимера и разложения газообразователя, вспенивание полученной массы и ее отверждение.

Экструзионный способ заключается в смешивании гранул полистирола при повышенной температуре и повышенном давлении с введением вспенивающего агента и последующем выдавливании из экструдера. После изготовления плит в ячейках материала происходит относительно быстрое замещение остатков вспенивателя окружающим воздухом.

Несмотря на достаточно различные способы получения все разновидности пенополистиролов имеют одинаковый химический состав основного полимера - полистирола и могут различаться по составу лишь добавками.

Благодаря своим теплоизолирующим и прочностным свойствам, легкости, невысокой стоимости, удобству и простоте обработки пенополистирол получил столь широкое применение. Полимер стал применяться как для наружной теплоизоляции ограждающих конструкций зданий, так и для внутренней. Однако применение пенополистирола в качестве теплоизоляционного материала сопряжено с рядом серьезных проблем. Причем часть из них в достаточной степени устранить или компенсировать практически невозможно - главным образом ввиду неотъемлемых свойств этого полимерного материала. Один из таких существенных недостатков - высокая пожарная опасность [2].

Во многих областях применения ППС требуется, чтобы он не поддерживал горения при выносе из пламени, то есть обладал самозатухаемостью (огнестойкостью). Но, все чаще при эксплуатации этого материала пользователи сталкиваются с рядом проблем. Одна из них - образование при горении данного материала вредных продуктов. Использование галогенсодержащих соединений в качестве антипиренов в настоящее время вызывает ряд вопросов. Они токсичны, могут вызывать аллергию при получении и переработке. В случае пожара дымовые газы содержат галогенорганические соединения, обладающие высокой токсичностью [3].

Несмотря на пониженную вероятность возгорания «самозатухающего» пенополистирола, данный материал не является негорючим. Кроме того, из-за применения добавок, снижающих горючесть, в результате горения образуются ядовитые вещества.

Изучение токсичности продуктов горения пенополистирола было начато во всем мире на рубеже 60-х. Эти исследования носили закрытый характер - до сих пор в открытом доступе присутствуют лишь разрозненные их фрагменты. Поэтому однозначных систематизированных данных по этому вопросу в настоящее время нет [4].

При пиролизе полистирола выделяется большое количество летучих органических соединений, многие из которых обладают токсическим действием. В процессе горения в реальных условиях пожара опасен не только сам полистирол и продукты его окисления. Существенный вклад в токсичность продуктов горения вносят антипирены. В состав пенополистирола, как технического материала, в качестве антипиренов добавляют различные хлор- или броморганические соединения [5].

На протяжении долгого времени делались попытки применения абсолютно безгалогенных антипиренов при получении вспененного полистирола [6].

Для достижения достаточной огнестойкости в качестве свободных от галогенов огнезащитных средств нужно использовать, как правило, очень большие количества дорогостоящих веществ с огнезащитными свойствами.

Известны способы получения вспененных полистирольных пластмасс с одновременным содержанием как галогенсодержащего антипирена, так и безгалогенных наполнителей, снижающих горючесть. В качестве безгалогенных наполнителей использовали такие вещества, как тальк, мел, каолин, фосфаты, гидроксиды магния и алюминия, силикат алюминия, сульфат бария, карбонат кальция, диоксид титана, сульфат кальция, кремниевая кислота.

Например, известен самозатухающий пенополистирол с пониженным содержанием бромированного антипирена и с содержанием фосфорного соединения со следующим соотношением компонентов (масс. ч): стирольный полимер - 100, бромированный антипирен (1,0-1,5), продукт взаимодействия моно- и диаммонийфосфата с мочевиной 4,0-8,0 [RU 2407760, М.кл. C08J 9/01 2006 г.], [7].

Наиболее близким по совокупности существующих признаков к заявляемому является самозатухающий пенополистирол, включающий безгалоидный антипирен [ЕР 0834529, М. кл. C08J 9/00 2003 г.], [8]. В качестве антипирена он содержал не менее 12 мас. % смеси фосфорного соединения, такого как красный фосфор, неорганический или органический фосфат, фосфит или фосфонат, и отщепляющего воду гидроксида металла, такого как гидроксиды магния и алюминия. Однако недостатком приведенного изобретения оказалось, что при содержании антипирена 15-20 масс. % трудно получить легкие плиты с низким водопоглощением, которое требуется в строительстве.

Технической задачей предлагаемого изобретения является получение самозатухающего пенополистирола, содержащего галогенорганический антипирен (галоген может быть как хлор, так и бром [9]) при одновременном введении в полимер смеси гидроксида магния и карбоната кальция.

Технический результат, на достижение которого направлено данное изобретение, заключается в придании самозатухающему пенополистиролу более высокой огнестойкости при пониженном содержании галогенорганического антипирена и в снижении выделения токсичных галогенорганических соединений при горении.

Указанный технический результат достигается тем, что самозатухающий пенополистирол получают из предвспененного или вспенивающегося стирольного полимера, включающего галогенорганический антипирен, при этом в качестве подавителя образования хлорангидрида угольной кислоты или бромангидрида угольной кислоты он дополнительно содержит смесь гидроксида магния и карбоната кальция (1:1 - 1:3) при следующем соотношении компонентов, масс. ч:

Стирольный полимер - 100

Галогенорганический антипирен - 1,0-2,0

Смесь гидроксида магния и карбоната кальция - 3,0-6,0

Галогенорганические антипирены в своем большинстве хорошо смешиваются с расплавом полистирола в смесительном оборудовании. Для введения в полимер смеси гидроксида магния и карбоната кальция можно использовать водную суспензию. Суспензию наносят на поверхность гранул полистирола, содержащего 1,0-2,0 мас. % галогенорганического антипирена (CnH2n+2-xClx, где х=18-23, n=12-30 или ТБПК) и вспенивающий агент. В процессе получения ППС можно наносить суспензию путем распыления после стадии предвспенивания перед термоформированием и, в частности, перед высушиванием предвспененных гранул. Избыточная вода будет удалена при сушке. Опрыскивание водной суспензией смеси гидроксида магния и карбоната кальция не вносит в технологический процесс существенных изменений.

Летучие жидкие пенообразующие агенты, используемые для получения пен, являются агентами, содержащими, по меньшей мере, 85 мас. 1,1-дифтор-1-хлорэтана в расчете на общий вес порообразующей смеси. Предпочтительно, чтобы порообразующий агент на 100% состоял из 1,1-дифтор-1-хлорэтана (HCFC b). Если 1,1-дифтор-1-хлорэтан не составляет 100%, то оставшейся частью порообразующей смеси может быть любой другой химической или физический порообразователь. Предпочтительно, чтобы оставшейся частью порообразующей смеси являлась вода (Н2О), алифатические углеводороды С1-С4, такие как этан, хлордифторметан (HCFC-22), 1,2-дифторэтан (HCFC-152a), двуокись углерода (СО2 при условии, что содержание двуокиси углерода не превышает 6 мас. % химический порообразователь, представляющий собой смесь бикарбоната натрия и борной кислоты, а также смеси вышеперечисленных веществ, включающие, в частности, СО2 и Н2, алифатические углеводороды С1-С4 и СО2, химический порообразующий агент, представляющий собой смесь бикарбоната натрия и борной кислоты, и CO2.

Поскольку суспензия смеси гидроксида магния и карбоната кальция наносится на поверхность гранул при их переработке, то заявляемый полимер может быть получен как при получении пенополистирола из вспенивающегося полистирола, полученного методом суспензионной полимеризации, а также из гранул вспенивающегося полистирола, полученного методом насыщения расплава гомополистирола или сополимеров вспенивающих агентов в статичных смесителях или в экструдере с последующей грануляцией нитей полистирола, содержащих вспенивающий агент, в условиях, предотвращающих вспенивание.

Тем не менее, получение пенопласта наиболее удобно проводить путем термопластифицирования в экструдере. Из экструдера термопластифицированную смесь направляют в смеситель, например ротационный смеситель, в котором ротор с насадкой заключен в корпус, имеющий внутреннюю поверхность с насадкой, которая сцепляется с насадкой ротора. Термопластифицированную смесь и летучий жидкий порообразователь подают во входную часть смесителя и выгружают из выходного отверстия, при этом вытекание происходит, в основном, в аксиальном направлении. Вышедшую из смесителя смесь пропускают через охладители, а из охладителей направляют на головку экструдера, которая выдавливает обычно прямоугольную доску.

При приготовлении пен возможно добавление зародышеобразователя, такого как, например, тальк или силикат кальция [10].

Далее изобретение иллюстрируется примерами

Пример 1.

Однократно предвспененные гранулы самозатухающего пенополистирола, полученные методом суспензионной полимеризации и содержащие 1,0 мас. ч. хлорорганического антипирена (смесь хлорированных углеводородов с длиной цепи С12-С30 с общей массовой долей хлора не менее 70% состава CnH2n+2-xClx, где х=18-23, n=12-30), обрабатывали суспензией, содержащей смесь гидроксида магния и карбоната кальция (1:1 - 1:3). После обработки содержание смеси гидроксида магния и карбоната кальция составило 3,0 мас. ч. После подсушивания и созревания в промежуточной емкости материал отправляли на термоформирование. Полученные плиты имели плотность 35 кг/м3. Полученный образец исследовали на количество образующегося в результате горения дихлорангидрида угольной кислоты с помощью прибора синхронного термического анализа STA 449 F1, производства фирмы NETZSCH (Германия), позволяющего проводить термическое исследование образца с одновременной регистрацией термогравиметрических и калориметрических характеристик. Анализ газовых продуктов проводили на масс-спектрометре QMS 303 CF Aeolos (Германия). Обработку полученных результатов осуществляли на соответствующем приборам программном обеспечении.

Пример 2.

Пенополистирол получали как в примере 1, гранулы содержали 1,5 мас. ч. хлорорганического антипирена (CnH2n+2-xClx, где х=18-23, n=12-30). После обработки водной суспензией содержание смеси гидроксида магния и карбоната кальция составило 4,5 мас. ч.

Полученные плиты имели плотность 35 кг/м3. Образец исследовали на количество образующегося в результате горения дихлорангидрида угольной кислоты с помощью прибора синхронного термического анализа и масс-спектрометра.

Пример 3.

Пенополистирол получали как в примере 1, гранулы содержали 2,0 мас. ч. хлорорганического антипирена. После обработки водной суспензией содержание смеси гидроксида магния и карбоната кальция составило 6,0 мас. ч.

Полученные плиты имели плотность 35 кг/м3. Образец исследовали на количество образующегося в результате горения дихлорангидрида угольной кислоты с помощью прибора синхронного термического анализа и масс-спектрометра.

Пример 4 (контрольный).

Пенополистирол получали как в примере 2, однако предвспененные гранулы не обрабатывались суспензией гидроксида магния и карбоната кальция.

Полученные плиты имели плотность 35 кг/м3. Образец исследовали на количество образующегося в результате горения дихлорангидрида угольной кислоты с помощью прибора синхронного термического анализа и масс-спектрометра.

Пример 5 (контрольный).

Пенополистирол получали как в примере 1, однако предвспененные гранулы не содержали хлорорганический антипирен и не обрабатывались суспензией смеси гидроксида магния и карбоната кальция.

Полученные плиты имели плотность 35 кг/м3. Образец исследовали на количество образующегося в результате горения дихлорангидрида угольной кислоты с помощью прибора синхронного термического анализа и масс-спектрометра.

Применение в качестве антипиренов броморганических соединений вместо хлорорганических приводит к образованию бромсодержащих высокотоксичных аналогов (например, так называемый бромфосген).

Пример 6 (контрольный).

Пенополистирол получали как в примере 2, однако предвспененные гранулы не обрабатывались суспензией смеси гидроксида магния и карбоната кальция и в качестве галогенсодержащего антипирена был взят бромсодержащий (тетрабромпараксилол - ТБПК) - количество 1,5 мас. ч.

Полученные плиты имели плотность 35 кг/м3. Образец исследовали на количество образующегося в результате горения дибромангидрида угольной кислоты с помощью прибора синхронного термического анализа и масс-спектрометра.

Пример 7.

Пенополистирол получали как в примере 2, в качестве галогенсодержащего антипирена был взят бромсодержащий (ТБПК) - количество 1,5 мас. ч.

Полученные плиты имели плотность 35 кг/м3. Образец исследовали на количество образующегося в результате горения дибромангидрида угольной кислоты с помощью прибора синхронного термического анализа и масс-спектрометра.

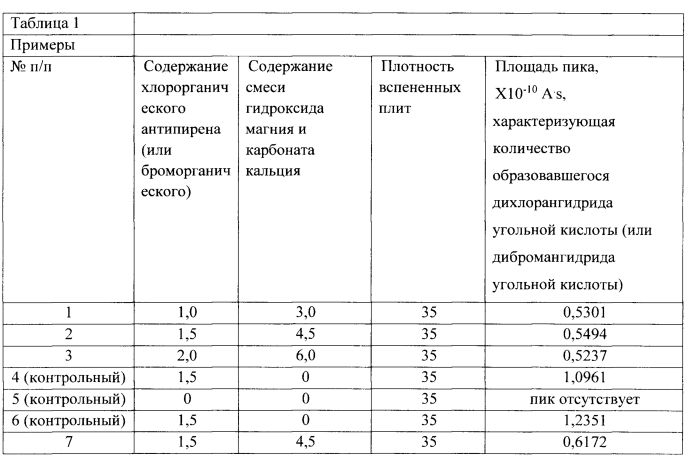

Полученные образцы ППС были подвергнуты окислительному пиролизу на приборе STA 449 F1, совмещенном с масс-спектрометром. Результаты дифференциального термического анализа сведены в таблицу 1.

В примерах 1-4 в качестве антипирена использовалось хлорорганическое соединение (смесь хлорированных углеводородов с длиной цепи С12-С30 с общей массовой долей хлора не менее 70% состава CnH2n+2-xClx, где х=18-23, n=12-30), исследовали образование хлорангидрида угольной кислоты. В примерах 6-7 в качестве антипирена использовалось броморганическое соединение (тетрабромпараксилол - ТБПК), исследовалось образование бромангидрида угольной кислоты.

Как видно из приведенных примеров, самозатухающий пенополистирол при одновременно сниженном содержании галогенорганических антипиренов и введении смеси гидроксида магния и карбоната кальция обладает высокой огнестойкостью. При горении данный полимер выделяет существенно сниженное количество токсических галогенорганических соединений, в частности дихлорангидрида угольной кислоты (фосген) и дибромангидрида угольной кислоты (бромфосген).

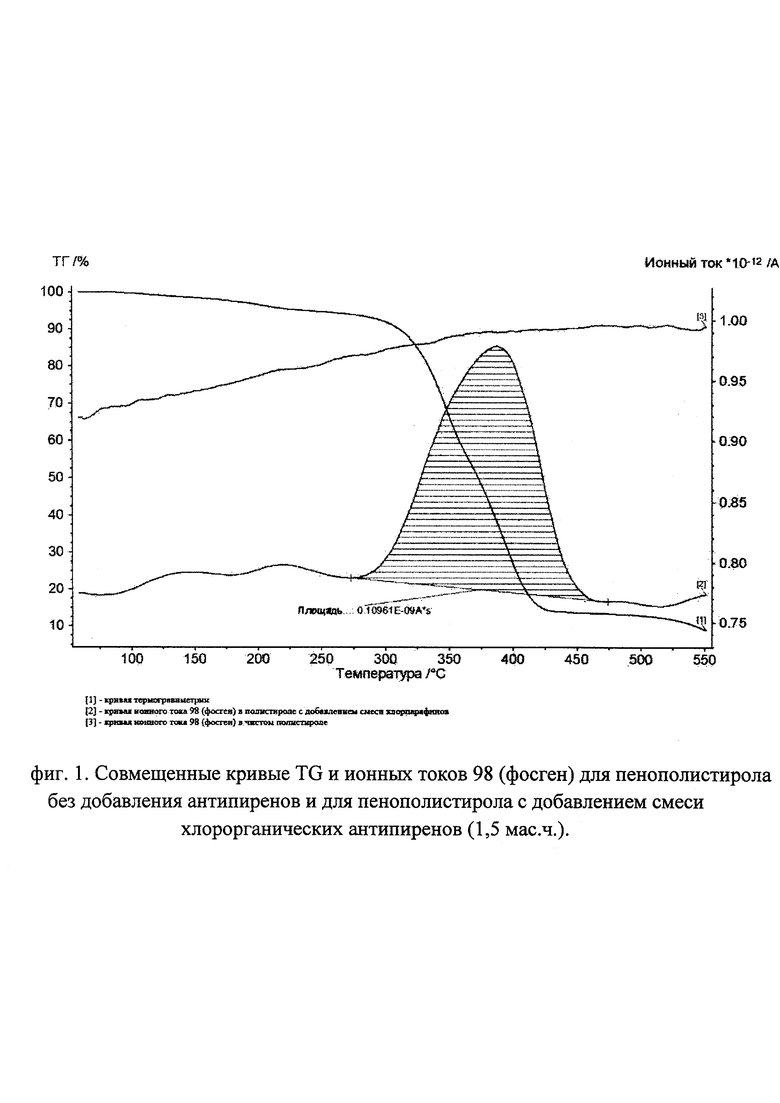

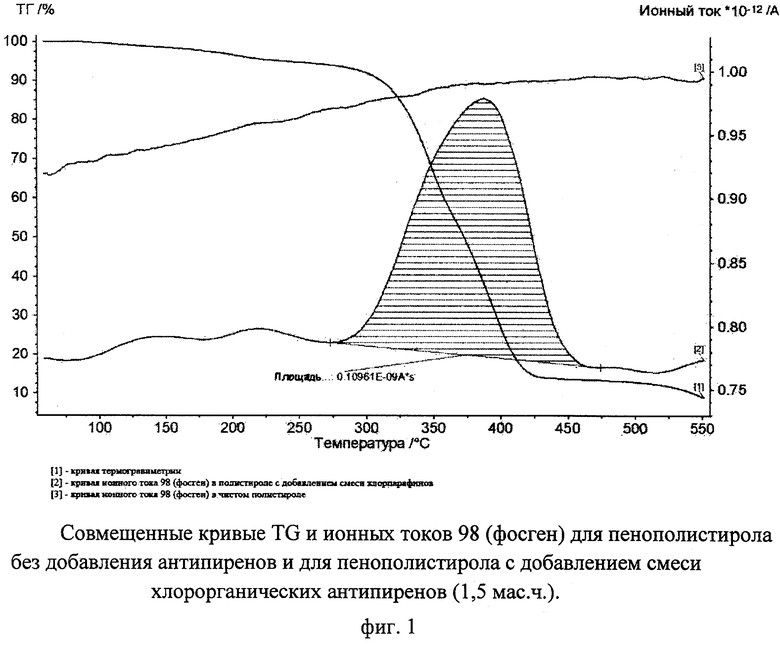

На Фиг. 1 представлены совмещенные кривые термогравиметрии и ионных токов 98 в чистом пенополистироле и в полистироле с добавлением хлорорганического антипирена (CnH2n+2-xClx, где х=18-23, n=12-30, 1,5 мас. ч.).

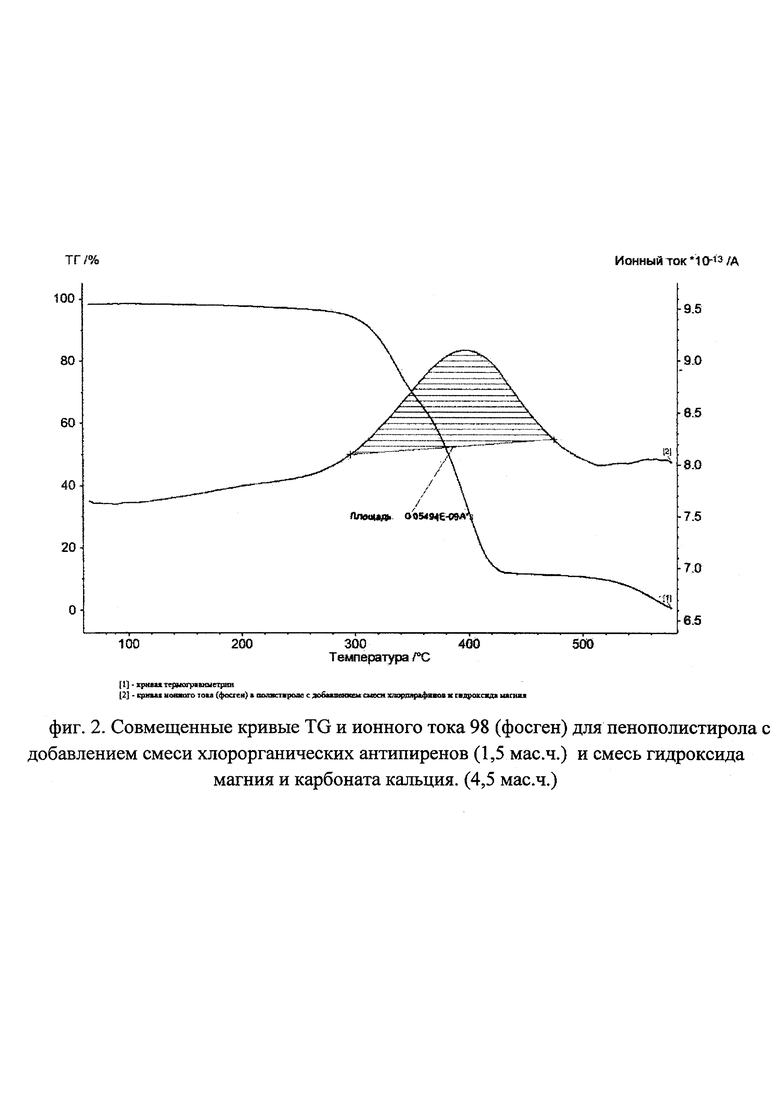

Ниже на Фиг. 2 представлены совмещенные кривые термогравиметрии и ионного тока 98 для пенополистирола с одновременным содержанием хлорорганического антипирена (CnH2n+2-xClx, где х=18-23, n=12-30, 1,5 мас. ч.) и смеси гидроксида магния и карбоната кальция (4,5 мас. ч.).

Из приведенных данных видно, что количество образующегося фосгена (или бромфосгена) в продуктах высокотемпературной окислительной деструкции пенополистирола с галогенорганическим антипиреном (смесь хлорированных углеводородов с длиной цепи С12-С30 с общей массовой долей хлора не менее 70% состава CnH2n+2-xClx, где х=18-23, n=12-30 или тетрабромпараксилол - ТБПК) при одновременном содержании в составе смеси гидроксида магния и карбоната кальция снижается в два раза. Наличие воды в продуктах разложения приводит к гидролизу хлорангидрида (бромангидрида), а связывание хлороводорода (бромоводорода) гидроксидом магния способствует данному процессу. Все эти факторы в сочетании приводят к существенному понижению количества образующегося фосгена (бромфосгена).

Список литературы.

1. Жуков Д.Д. Проблемы применения пенополистирола при тепловой модернизации многоэтажных жилых зданий // «Технология строительства и реконструкции: проблемы и решения»: Сборник научных трудов Международной конференции, посвященной 70-летию кафедры «Технология строительного производства» и 85-летию Белорусского национального технического университета (Минск, 25-26 октября 2004 г.); В 2 томах; Том 1 / Под. ред. Б.М. Хрусталева и С.Н. Леоновича. - Мн.: БНТУ, 2006. - С. 75-86.

2. Воробьев В.А., Андрианов Р.А., Ушков В.А. Горючесть полимерных строительных материалов. - М.:, Стройиздат, 1978.

3. Вредные вещества в промышленности. Справочник для химиков, инженеров и врачей. Изд. 7-е пер. и доп. в 3-х томах. // Под. ред. Н.В. Лазарева и И.Д. Гадаскиной. - Л.: Химия. - 1977.

4. Абдрахимова Е.С., Абдрахимов В.З. Исследование процессов горения при обжиге теплоизоляционного материала из техногенного сырья цветной металлургии и энергетики // Журнал прикладной химии. - 2012. - Т. 85, вып. 8. - С. 1247-1252.

5. Аблеев Р.И. Актуальные проблемы в разработке и производстве негорючих полимерных компаундов для кабельной индустрии // Кабель-news. - 2009. - №6-7. - С. 64-69.

6. Балов А. Антипирены без галогенов // The Chemical Journal. - 2010. - Ноябрь. - С. 54-55.

7. Патент RU 2407760, М.кл. C08J 9/01 2006 г.

8. Патент ЕР 0834529, М.кл. C08J 9/00 2003 г. - прототип

9. Патент RU 2455324, М.кл. C08K 5/03 2006 г.

10. Патент RU 2073693, М.кл. C08J 9/18.

| название | год | авторы | номер документа |

|---|---|---|---|

| САМОЗАТУХАЮЩИЙ ПЕНОПОЛИСТИРОЛ | 2008 |

|

RU2407760C2 |

| СОСТАВ ДЛЯ ПОКРЫТИЯ ЧАСТИЦ ПЕНОПЛАСТА | 2021 |

|

RU2773953C1 |

| Способ изготовления изделий из гранул суспензионного полистирола | 1979 |

|

SU905109A1 |

| СПОСОБ ПОЛУЧЕНИЯ САМОЗАТУХАЮЩЕГО ПОЛИСТИРОЛА | 1995 |

|

RU2114127C1 |

| СПОСОБ ПОЛУЧЕНИЯ САМОЗАТУХАЮЩИХ ВСПЕНЕННЫХ ПЛИТ | 2000 |

|

RU2190638C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПОСОБНОГО ВСПЕНИВАТЬСЯ ПОЛИСТИРОЛЬНОГО ГРАНУЛЯТА | 2009 |

|

RU2398791C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПОСОБНОГО ВСПЕНИВАТЬСЯ ПОЛИСТИРОЛЬНОГО ГРАНУЛЯТА | 2010 |

|

RU2448130C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ ВСПЕНИВАЮЩЕГОСЯ СТИРОЛЬНОГО ПОЛИМЕРА | 2008 |

|

RU2398792C2 |

| СПОСОБ ПОЛУЧЕНИЯ САМОЗАТУХАЮЩЕГО ВСПЕНИВАЮЩЕГОСЯ ПОЛИСТИРОЛА | 1997 |

|

RU2155193C2 |

| Концентрат антипиренов | 1989 |

|

SU1775407A1 |

Изобретение относится к самозатухающим вспененным полимерам стирола. Описан самозатухающий пенополистирол с пониженным содержанием хлор- или броморганического антипирена, полученный из предвспененного или вспенивающегося стирольного полимера, включающий помимо галогенорганического антипирена смесь гидроксида магния и карбоната кальция 1:1-1:3 при следующем соотношении компонентов, мас.ч: стирольный полимер - 100; галогенорганический антипирен - 1,0-2,0, смесь гидроксида магния и карбоната кальция - 3,0-6,0. Добавление к полистиролу помимо хлорорганических ингибиторов горения смеси гидроксида магния и карбоната кальция снижает в два раза количество образующегося при окислительном пиролизе хлорангидрида или бромангидрида угольной кислоты. 1 табл., 2 ил.

Самозатухающий пенополистирол, полученный из предвспененного или вспенивающегося стирольного полимера, включающий галогенорганический антипирен, отличающийся тем, что в качестве подавителя образования хлорангидрида угольной кислоты или бромангидрида угольной кислоты он дополнительно содержит смесь гидроксида магния и карбоната кальция 1:1-1:3 при следующем соотношении компонентов, мас.ч.:

| САМОЗАТУХАЮЩИЙ ПЕНОПОЛИСТИРОЛ | 2008 |

|

RU2407760C2 |

| ПОКРОВНАЯ КОМПОЗИЦИЯ ДЛЯ НАНЕСЕНИЯ НА ПЕНОПЛАСТОВЫЕ ЧАСТИЦЫ И СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОПЛАСТОВЫХ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2008 |

|

RU2488616C2 |

| ЧАСТИЦЫ ПЕНОПЛАСТА С НАНЕСЕННЫМ ПОКРЫТИЕМ И СПОСОБ ПОЛУЧЕНИЯ НЕ СОДЕРЖАЩИХ ГАЛОИДОВ ОГНЕСТОЙКИХ ФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ ПЕНОПЛАСТА В ВИДЕ ЧАСТИЦ | 2007 |

|

RU2451038C2 |

| ПОКРОВНАЯ КОМПОЗИЦИЯ ДЛЯ НАНЕСЕНИЯ НА ПЕНОПЛАСТОВЫЕ ЧАСТИЦЫ И СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОПЛАСТОВЫХ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2008 |

|

RU2488616C2 |

| Стробоскопический преобразователь электри-чЕСКиХ СигНАлОВ | 1979 |

|

SU834529A1 |

| АНТИПИРЕНОВАЯ КОМПОЗИЦИЯ ДЛЯ ПРИМЕНЕНИЯ В ПОЛИСТИРОЛАХ | 2008 |

|

RU2455324C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВСПЕНЕННОГО ПОЛИСТИРОЛА | 1989 |

|

RU2073693C1 |

| US 5218027 A1, 08.06.1993. | |||

Авторы

Даты

2016-08-27—Публикация

2014-11-13—Подача