Изобретение относится к химии полимеров, в частности к получению самозатухающего вспенивающегося полистирола (ВПС).

Широкое применение пенополистирола в строительстве, в том числе общественных зданий, а также для изготовления мебели, упаковки и т.п. требует использования самозатухающих материалов. Для получения самозатухающих материалов в полимеры вводят вещества, замедляющие или полностью подавляющие их горение - антипирены. Эффективными антипиренами для ВПС являются вещества, содержащие не менее 70% галоида (брома или брома и хлора) и имеющие температуру разложения в интервале 180 - 200oC. К таким веществам относятся гексабромбутен, пентаброммонохлорциклогексан, дибромэтилдибромциклогексан, гексабромциклододекан, тетрабромциклооктан, тетрабромвинилциклогексан и др.

Наиболее эффективным считается введение антипирена в полимер в процесс получения бисера ВПС, так как в этом случае антипирен равномерно распределяется в полимере.

Известен способ получения самозатухающего ВПС (выложенная заявка ФРГ N 3347279, МКИ C 08 F 12/08, 1985) путем водно-суспензионной полимеризации стирола в присутствии бензоилпероксида и третбутилпербензоата, антипирена, например 1,2,5,6,9,10-гексабромциклододекана и полиэтиленового воска с молекулярной массой (мм) 1000 - 4000 с введением стабилизатора суспензии - трикальцийфосфата при достижении конверсии стирола 40 - 74 мас.% и вспенивающего агента (смесь н-пентана и изопентана) при конверсии стирола 50 - 90%. После введения вспенивающего агента процесс завершают в суспензии при температуре 90 - 110oC. Антипирен используют в количестве 0,4 - 0,8% от массы стирола. Полиэтиленовый воск вводят для снижения содержания воды в бисере, улучшения ячеистой структуры пенополистирола. С этой же целью исходную реакционную смесь (стирол с добавками и воду) нагревают до 80oC и выдерживают при этой температуре при перемешивании не менее 1-2-х часов, после чего начинают собственно полимеризацию.

Реакционную массу, содержащую форполимер стирола с конверсией 17-20 мас. %, воду, пероксиды и все указанные выше добавки, нагревают до 90oC и выдерживают при этой температуре 6,5 часов, после чего вводят стабилизатор суспензии (трикальцийфосфат) и ведут полимеризацию веще 4 часа; вводят вспенивающий агент и выдерживают реакционную массу еще 6,5 часов при температуре 90oC, поднимают температуру до 110oC и поддерживают ее еще 4 часа.

Таким образом, общая продолжительность процесса, учитывая всю процедуру, составляет более 24 часов. Пеноизделие, полученное из самозатухающего ВПС по описанному способу, имеет тонкую гомогенную структуру, но слишком большая продолжительность процесса полимеризации делает указанный способ неэкономичным.

Также известен способ получения самозатухающего ВПС (патент США N 4407977, НКИ 521 - 90, 1983) путем водно-суспензионной полимеризации стирола с растворенными в нем добавками: антипиреном-гексабромциклододеканом (0,75 мас. %) и (C10-C14)-эпоксиалканом (0,005 - 0,01 мас.%), применяющимся для улучшения ячеистой структуры пеноизделий и снижения их усадки.

Способ включает следующие стадии:

- водно-суспензионную полимеризацию стирола при перемешивании без добавки стабилизатора суспензии, но в присутствии антипирена, эпоксиалкана, бензоилпероксида и третбутилпербензоата при следующем температурном режиме: нагрев до 90oC и выдержка при 90oC 2 часа.

- введение стабилизатора суспензии - 2%-ного водного раствора поливинилового спирта с числом омыления 140, и продолжение полимеризации при 90oC еще в течение 2-х часов;

- введение вспенивающего агента и завершение полимеризации в суспензии при нагреве реакционной массы до 120oC в течение 1 часа и выдержке при этой температуре 6 часов. Цикл полимеризации составляет 12 - 13 часов.

Полученный бисер самозатухающего ВПС при переработке в пеноизделие дает равномерную ячеистую структуру, имеет хорошую слипаемость частиц. Однако полученный бисер ВПС перед переработкой необходимо было рассеивать, то есть он имеет широкий гранулометрический состав. Рассев бисера ВПС является дополнительной энергоемкой операцией, а утилизация краевых фракций (слишком крупных и особенно пылевидных) является достаточно сложной из-за присутствия в них вспенивающего агента. Вопросам утилизации краевых фракций бисера ВПС посвящен ряд работ (см., например, патент США N 4433108, 1984 или акцептованную заявку Японии N 58-3553, 1983), однако обычно эти фракции идут в отходы производства.

Наиболее близким по технической сущности и достигаемому эффекту к заявленному способу является способ согласно патенту РФ N 1702663 (МКИ C 08 F 212/08, опубл. 27.10.96, БИ N 30), в соответствии с которым самозатухающий ВПС получают путем двухстадийной водно-суспензионной полимеризации стирола в присутствии антипирена и стабилизатора суспензии, включающей на первой стадии полимеризации стирола в присутствии бензоилпероксида (0,2 мас.%) и третбутилпербензоата (0,15 мас.%) до конверсии стирола 25 - 47 мас.%, введение антипирена и вспенивающего агента и завершение полимеризации в суспензии на второй стадии полимеризации. В качестве стабилизатора суспензии используют свежеприготовленный трикальцийфосфат с добавкой углекислого кальция, который вводят на первой стадии полимеризации, и вторичного алкилсульфата натрия, вводимого в суспензию при конверсии стирола 25 - 47 мас.% На первой стадии процесс полимеризации осуществляют при механическом перемешивании при 80 - 82oC в течение 2 - 2,5 часов; после загрузки антипирена, растворенного в стироле, и загрузки вторичного алкилсульфата натрия, который вводят для повышения стабильности суспензии, вводят вспенивающий агент - изопентановую фракцию, поднимают температуру реакционной массы до 81 - 83oC и осуществляют вторую стадию полимеризации в суспензии по следующему температурному режиму: выдержка при 81 - 83oC - 5 часов, подъем температуры до 130oC в течение 3,5 часов со скоростью 13oC в час, выдержка при 130oC - 2 часа. В результате полимеризации получают бисер самозатухающего ВПС со средним диаметром частиц (dср) 1,4 мм, индексом распределения по размерам 20,2, содержанием пылевидных фракций 0,1 мас.%, относительной вязкостью 1,85, содержанием остаточного стирола 0,05 мас.% При кажущейся плотности 20 кг/м3 разрушающее напряжение при изгибе составляет 2,8 кгс/см2. Продолжительность цикла полимеризации 12 - 13 часов. Полученный в соответствии с прототипом (патент РФ N 1702663) самозатухающий ВПС имеет достаточно высокие физико-механические свойства, низкое содержание пылевидных фракций в бисере полимера; продолжительность процесса его синтеза удовлетворительна.

Однако при промышленной переработке в изделия такого ВПС, имеющего относительную вязкость более 1,8, возникает ряд технологических трудностей: увеличивается время предвспенивания и формирования, повышается расход пара, наблюдается нежелательное повышение кажущейся плотности изделия.

Технический результат, достижение которого обеспечивает заявляемый способ, заключается в получении самозатухающего ВПС с улучшенной перерабатываемостью при сохранении высокого уровня физико-механических свойств.

Указанный технический результат достигается за счет того, что в способе получения самозатухающего ВПС путем двухстадийной водно-суспензионной полимеризации стирола в присутствии антипирена и стабилизатора суспензии, включающем на первой стадии суспензионную полимеризацию стирола при механическом перемешивании в присутствии бензоилпероксида и, возможно, третбутилпербензоата, до конверсии 30 - 45 мас.%, введение вспенивающего агента и завершение полимеризации в суспензии на второй стадии, в процессе полимеризациия, проводимой в присутствии регулятора молекулярной массы, поддерживают значение P= M•J•K•q•L в пределах 3,0 - 6,3, где M - концентрация регулятора мм, равная 0,01 - 0,04 мас.%; J - концентрация бензоилопероксида, равная 0,25 - 0,30 мас.%; K - конверсия стирола на первой стадии полимеризации, мас.%; q - вязкость форполимера стирола на первой стадии полимеризации по Фордуик, с; L - коэффициент, учитывающий тип мешалки, равный 1 для лопастной мешалки и 5,323 для импеллерной мешалки, причем антипирен вводят в исходную реакционную смесь на первой стадии полимеризации.

В качестве стабилизатора суспензии в заявленном способе используют свежеприготовленный трикальцийфосфат, полученный сливанием растворов тринатрийфосфата и хлористого кальция в присутствии углекислого кальция с добавлением вторичного алкилсульфата натрия. При этом свежеприготовленный трикальцийфосфат вводят на первой стадии, а вторичный алкилсульфат натрия добавляют в суспензию по достижении конверсии стирола 30 - 45 мас.% до введения вспенивающего агента.

В качестве стабилизатора суспензии используют также водный раствор поливинилового спирта, содержащего 10 - 14% остаточных ацетатных групп (сольвар). В этом случае первую стадию полимеризации проводят без стабилизатора суспензии, а сольвар вводят перед подачей вспенивающего агента. ВПС, полученный в присутствии сольвара, можно не подвергать поверхностной обработке перед переработкой.

В качестве антипирена можно использовать известные вещества, содержащие не менее 70% брома или брома и хлора и имеющие температуру разложения в интервале 180 - 200oC, такие, как гексабромциклододекан, тетрабромпараксилол и другие. Антипирен берут в количестве 0,4 - 0,8% от массы стирола, лучше 0,6 - 0,7 мас.% Вместе с антипиреном в стирол обычно вводят синергист антипирена - пероксид, не разлагающийся при температуре полимеризации, например дикумилпероксид. Синергист берут в количестве ~0,2% от массы стирола.

В качестве вспенивающего агента в заявляемом способе могут быть использованы пентан, изопентан, смесь пентана с изопентаном или изопентановая фракция перегонки нефти. Вспенивающий агент вводят в количестве 5 - 8% от массы стирола перед второй стадией полимеризации. В качестве регулятора мм можно использовать известные регуляторы мм, такие как меркаптаны димер или тример альфа-метилстирола и другие, предпочтительно димер альфа-метилстирола.

Возможно введение в полимеризующуюся смесь обычных добавок-стабилизаторов термо- и светодеструкции.

Гранулометрический состав бисера ВПС, физико-механические свойства полученного ВПС и изделий из него определяли в соответствии с ОСТ 6-05-202-83E.

Вязкость форполимера по Фордуик определяли следующим образом. При достижении необходимой конверсии из реактора отбиралась проба реакционной массы; в отсутствие перемешивания отобранная реакционная масса расслаивается, после чего масляную фазу отделяют и определяют ее вязкость по Фордуик (по времени подъема пузырька воздуха) в с.

Нижеследующие примеры иллюстрируют настоящее изобретение.

Пример 1. Получение самозатухающего вспенивающего полистирола со средним диаметром бисера 1,4 - 1,5 мм.

В реактор емкостью 11 м3, снабженный лопастной мешалкой, загружают стирол в количестве 6,4 м3 (5760 кг), включают мешалку и при постоянном перемешивании (30 об/мин) загружают бензоилпероксид в количестве 0,30 мас.% (18,6 кг), дикумилпероксид в количестве 0,20 мас.% (12,4 кг), третбутилпербензоат в количестве 0,15 мас.% (9,3 кг), гексабромциклододекан в количестве 0,67 мас.% (41,5 кг) и первую порцию димера альфа-метилстирола в количестве 0,005 мас.% (0,310 кг). Через 15 мин в реактор закачивают заранее приготовленную и нагретую до 80oC водную фазу в количестве 3,9 м3, содержащую 0,5 мас. % свежеприготовленного трикальцийфосфата, полученного сливанием растворов солей тринатрийфосфата (0,56 мас.%) и хлористого кальция (0,54 мас.%) в обессоленной воде и добавкой углекислого кальция (0,13 мас.%). Реакционную массу нагревают до 80-82oC в течение 30 мин. Процесс полимеризации осуществляют при 80-82oC в течение 2,5 ч до конверсии 41%; при этом вязкость форполимера составляет 25 с (по методу Фордуик.) По достижении указанной степени конверсии скорость мешалки снижают до 28 об/мин и в реактор загружают смесь вторичных алкилсульфатов натрия - 0,002 мас.% (400 мл 30%-ного водного раствора). Модуль ванны (объемное соотношение органической фазы и водной) составляет 5: 3. Затем в полученную стабильную суспензию вводят вторую порцию димера альфа-метилстирола в количестве 0,005%мас. (0,310 кг), аппарат герметизируют и загружают в него вспенивающий агент - изопентановую фракцию - в количестве 7%мас. (600 л) в течение 30 мин. Поднимают температуру до 83oC в течение 30 мин. Далее процесс полимеризации осуществляют при следующем температурном режиме: выдержка при 82oC - 5 ч; подъем температуры до 130oC в течение 3,5 ч со скоростью 13oC в час; выдержка при 132oC - 2 ч.

Затем содержимое аппарата охлаждают до 40oC, выгружают в буферную емкость, где подкисляют до pH 2,5-3,0 для разрушения трикальцийфосфата, разбавляют обессоленной водой до соотношения твердой фазы и жидкой 1:2,1, после чего центрифугируют и выделенный бисер полистирола сушат. Значение параметра P = 3,08.

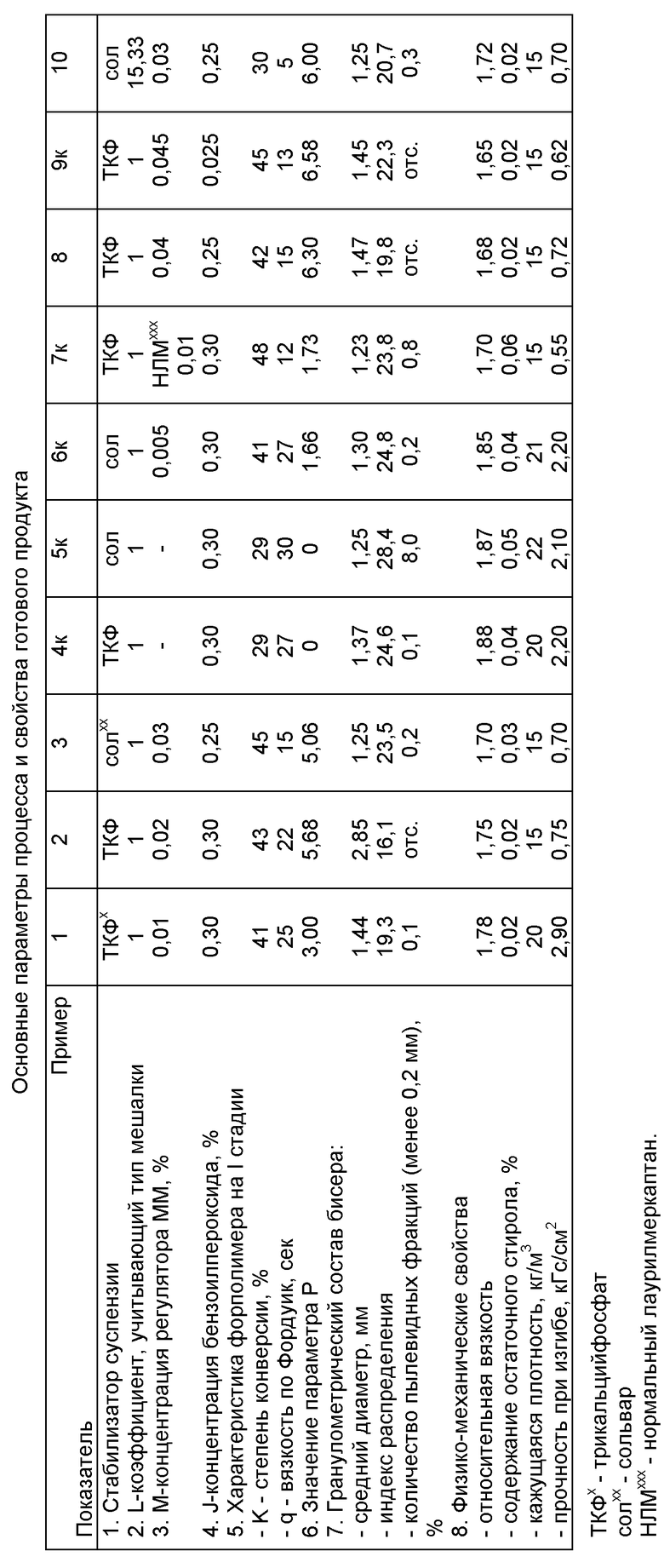

Гранулометрический состав бисера и физико-механические свойства проекта по примеру 1 и всем нижеследующим примерам представлены в таблице.

Пример 2. Получение самозатухающего вспенивающегося полистирола со средним диаметром бисера 2,8-3,0 мм.

Процесс проводят, как описано в примере 1, но димер альфа-метилстирола в количестве 0,020%мас.(1,24 кг) вводят одной порцией сразу же после загрузки стирола в аппарат. Процесс ведут до конверсии 43%, при этом вязкость форполимера составляет 22 с. Значение параметра P=5,68.

Пример 3. Получение самозатухающего вспенивающегося полистирола со средним диаметром бисера 1,1 - 1,3 мм.

В реактор, емкостью 11 м3, снабженный лопастной мешалкой, загружают стирол в количестве 4,5 м3 (4050 кг), включают мешалку и при постоянном перемешивании (30 об/мин) загружают бензоилпероксид в количестве 0,25 мас.% (10,9 кг), дикумилпероксид в количестве 0,20 мас.% (8,8 кг), гексабромциклододекан в количестве 0,67 мас.% (29,4 кг) и первую порцию димера альфа-метилстирола в количестве 0,015 мас. % (0,660 кг). Через 15 мин в реактор заканчивает обессоленную воду в количестве 2,5 м3 начинают подъем температуры до 80oC в течение 1 ч. Процесс полимеризации осуществляют при 80 - 82oC в течение 2 ч до конверсии 45%; при этом вязкость форполимера составляет 15 с. По достижении указанной степени конверсии в реактор загружают вторую порцию димера альфа-метилстирола в количестве 0,015 мас.% (0,660 кг), снижают скорость мешалки до 10 об/мин и начинают загрузку водного раствора сольвара в количестве 2,5 м3 (с концентрацией 0,35 - 0,40 мас.%). После загрузки сальвара скорость мешалки увеличивают до 28 об/мин и в течение 4 мин производят эмульгирование (до достижения каплями масляной фазы требуемого размера). Затем обороты мешалки снижают до 22 об/мин и производят загрузку третбутилпербензоата в количестве 0,18 мас.% (7,9 кг). Через 50 мин после эмульгирования реактор герметизируют. В реактор загружают вспенивающий агент - изопентановую фракцию в количестве 7,6 мас.% (460 л) в течение 30 мин. После этого процесс полимеризации продолжают по следующему температурному режиму: 80oC - выдержка 1,5 ч (по окончании выдержки оборот мешалки переводятся на 30 об/мин); подъем температуры до 85oC - 0,5 ч; выдержка при 85oC - 0,5 ч (по окончании выдержки скорость мешалки увеличивают 35 об/мин); подъем температуры до 115oC - 2,5 ч; выдержка при 115oC - 3,5 ч.

Затем содержимое аппарата охлаждают до 40oC, выгружают в буферную емкость, разбавляют обессоленной водой до соотношения твердой фазы и жидкой 1: 2,5, после чего центрифугируют и полученный бисер полистирола сушат. Значение параметра P=5,06.

Пример 4 (контрольный). Получение самозатухающего вспенивающего полистирола со средним диаметром бисера 1,4 - 1,5 мм.

Процесс проводят, как в примере 1, но в отсутствие димера альфа-метилстирола. При этом вязкость форполимера достигает 27 с при конверсии 39%. Значение параметра P=0.

Пример 5 (контрольный). Получение самозатухающего вспенивающегося полистирола со средним диаметром бисера 1,1 - 1,3 мм.

Процесс проводят, как описано в примере 3, но в отсутствие димера альфа-метилстирола, а бензоилпероксид загружают в количестве 0,3 мас.% При этом вязкость форполимера достигает 30 с при конверсии 39%. Значение параметра P= 0.

Из таблицы видно, что индекс распределения диаметра бисера по размеру хуже и количество пылевидных фракций значительно выше, чем для продукта по примеру 3. Одновременно, несмотря на высокое значение относительной вязкости и большую кажущуюся плотность - 22 кг/м3, показатель предела прочности при изгибе находится на нижнем допустимом пределе (для данной кажущейся плотности).

Пример 6 (контрольный). Получение самозатухающего вспенивающегося полистирола со средним диаметром бисера 1,1 - 1,3 мм.

Процесс проводя, как описано в примере 3, но димер альфа-метилстирола загружают в количестве 0,005 мас.% (0,22 кг) в одну стадию сразу же после загрузки стирола в аппарат (как в примере 2), а бензоилпероксид загружают в количестве 0,3 мас.% (13,1 кг). При этом вязкость форполимера достигает 27 с при конверсии 41%. Значение параметра P=1,66.

Из таблицы видно, что проявляется тенденция к улучшению гранулометрического состава (особенно уменьшается количество пылевидных фракций), но физико-механические свойства продукта заметно не улучшаются.

Пример 7 (контрольный). Получение самозатухающего вспенивающегося полистирола со средним диаметром бисера 1,4 - 1,5 мм.

Процесс проводят, как в примере 1, но вместо димера альфа-метилстирола используют н-лаурилмеркаптан. При этом вязкость форполимера составляет 12 с при конверсии 48%. Значение параметра P=1,73.

Из таблицы видно, что средний размер бисера не попадает в заданный интервал (1,4 - 1,5 мм), при этом заметно возрастает разброс значений диаметра бисера; ухудшается также физико-механические свойства, увеличивается содержание остаточного мономера.

Пример 8. Получение самозатухающего вспенивающегося полистирола со средним диаметром бисера 1,4 - 1,5 мм.

Процесс проводят, как в примере 1, но общее количество димера альфа-метилстирола составляет 0,040 мас. %, а бензоилпероксида - 0,25 мас.% При этом вязкость форполимера составляет 15 с при конверсии 42%. Значение параметра P=6,30.

Пример 9 (контрольный). Получение самозатухающего впсенивающегося полистирола со средним диаметром бисера 1,4 - 1,5 мм.

Процесс проводят, как в примере 8, но обще количество димера альфа-метилстирола составляет 0,045 мас.% При этом вязкость форполимера составляет 13 с при конверсии 45%. Значение параметра P=6,58.

Из таблицы видно некоторое ухудшение размерного распределения бисера, а также тенденция к ухудшению показателя прочности при изгибе (находится на нижнем пределе для плотности 15 кг/м3).

Пример 10. Получение самозатухающего вспенивающегося полистирола со средним диаметром бисера 1,1 - 1,3 мм.

В реактор емкостью 11 м3, снабженный импеллерной мешалкой, производят загрузку компонентов, как описано в примере 3. Процесс полимеризации осуществляют при 80 - 82oC в течение 3 часов до конверсии 30%, при этом вязкость форполимера составляет 5 с. По достижении указанной степени конверсии в реактор загружают вторую порцию димера α-метилстирола (как описано в примере 3) и начинают загрузку водного раствора сольвара в количестве 2,5 м3 (концентрация 034 мас. %). После окончания загрузки раствора сольвара увеличивают скорость мешалки до 50 об/мин, а через 1,5 мин снова уменьшают до 30 об/мин. При этом производится визуальный контроль размеров капель эмульгирующейся масляной фазы. После этого в реактор загружают третбутилпербензоат, как в примере 3. После загрузки третбутиопербензоата реактор герметизируют создают азотом давление 0,9 ати, вводят изопентановую фракцию (как в примере 3), поднимают температуру до 85oC и выдерживают при этой температуре 5 часов, затем проводят подъем температуры до 115oC в течение 3,2 часа и осуществляют выдержку при 115oC в течение 3,5 часов. Далее процесс ведут, как описано в примере 3. Значение параметра P=6,00.

Полученный во всех примерах самозатухающий ВПС имеет горючесть класса V= 0 по методике UL-94, то есть немедленно затухает после вынесения из пламени.

Как видно из приведенных в таблице данных, заявляемый способ позволяет получать самозатухающий ВПС с относительной вязкостью в пределах значений 1,68 - 1,78, имеющий при переработке в пеноизделия высокие прочностные показатели: при кажущейся плотности пеноизделий 15 кг/м3 прочность при изгибе 0,70 - 0,75 кгс/см2, при кажущейся плотности 20 кг/м3 прочность при изгибе 2,90 кгс/см2. Полученный заявляемым способом бисер ВПС имеет узкое гранулометрическое распределение, пылевидные фракции отсутствуют или содержание их невелико. Содержание остаточного стирола в бисере низкое (0,02 - 0,03 мас. %), что оказывает положительное влияние на комплекс физико-механических и эксплуатационных свойств полимеров и пенизделий. Если процесс проводят в условиях, когда значение параметра P выходит за заявляемые пределы (3,00 - 6,30), прочностные показатели пеноизделий ниже даже тогда, когда относительная вязкость выше 1,80.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВСПЕНИВАЮЩЕГОСЯ ПОЛИСТИРОЛА | 2005 |

|

RU2293089C1 |

| СПОСОБ ВЫДЕЛЕНИЯ БИСЕРА (СО)ПОЛИМЕРОВ СТИРОЛА | 1990 |

|

RU2061702C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВСПЕНИВАЮЩЕГОСЯ ПОЛИСТИРОЛА | 2003 |

|

RU2261869C2 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД СОПОЛИМЕРОВ СТИРОЛА, ПОЛУЧЕННЫХ СУСПЕНЗИОННЫМ МЕТОДОМ | 1992 |

|

RU2081845C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВСПЕНИВАЮЩЕГОСЯ ПОЛИСТИРОЛА | 2001 |

|

RU2204573C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТОЙКОГО К РАСТРЕСКИВАНИЮ УДАРОПРОЧНОГО ПОЛИСТИРОЛА | 2005 |

|

RU2294941C2 |

| СПОСОБ ПОЛУЧЕНИЯ УДАРОПРОЧНОГО ПОЛИСТИРОЛА | 2003 |

|

RU2248376C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПОСОБНОГО ВСПЕНИВАТЬСЯ ПОЛИСТИРОЛЬНОГО ГРАНУЛЯТА | 2009 |

|

RU2398791C1 |

| СПОСОБ ПОЛУЧЕНИЯ САМОЗАТУХАЮЩЕГО ПОЛИСТИРОЛА | 1995 |

|

RU2114127C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕКОМКУЮЩЕГОСЯ ВСПЕНИВАЮЩЕГОСЯ ПОЛИСТИРОЛА | 1987 |

|

SU1462759A1 |

Изобретение относится к химии полимеров, а именно к получению самозатухающего вспенивающегося полистирола, который находит широкое применение как тепло- и звукоизоляционный материал в строительстве, в том числе общественных зданий, а также для изготовления мебели, упаковки и т.п. Описывается способ получения самозатухающего вспенивающегося полистирола путем двухстадийной водно-суспензионной полимеризации стирола в присутствии антипирена и стабилизатора суспензии, выбранного из группы, состоящей из свежеприготовленного трикальцийфосфата с добавлением вторичного алкилсульфата натрия и раствора поливинилового спирта с содержанием остаточных ацетатных групп 10 - 14%, включающей на первой стадии суспензионную полимеризацию стирола при механическом перемешивании в присутствии бензоилпероксида и, возможно, третбутилпербензоата, введение вспенивающего агента и завершения полимеризации в суспензии на второй стадии. Способ отличается тем, что в процессе полимеризации, которую проводят в присутствии регулятора молекулярной массы, поддерживают значение P = M• J•K•q•L в пределах 3,0 - 6,3, где М - концентрация регулятора молекулярной массы, равная 0,01 - 0,04 мас.%, J - концентрация бензоилпероксида, равная 0,25-0,30 мас.%, К - конверсия стирола на первой стадии полимеризации, мас.% q - вязкость форполимера стирола на первой стадии полимеризации по Фордуик, с, L - коэффициент, учитывающий тип мешалки, равный 1 для лопастной мешалки и 5,33 для импеллерной мешалки, причем антипирен вводят на первой стадии полимеризации в исходную реакционную смесь. Вспенивающий агент вводят перед началом второй стадии полимеризации. Технический результат - получение самозатухающего вспенивающегося полистирола с улучшенной перерабатываемостью при сохранении высокого уровня физико-механических свойств. 1 табл.

Способ получения самозатухающего вспенивающего полистирола путем двухстадийной водно-суспензионной полимеризации стирола в присутствии антипирена и стабилизатора суспензии, выбранного из группы, состоящей из свежеприготовленного трикальцийфосфата с добавлением вторичного алкилсульфата натрия и раствора поливинилового спирта с содержанием остаточных ацетатных групп 10 - 14%, включающий на первой стадии суспензионную полимеризацию стирола при механическом перемешивании в присутствии бензоилпероксида и, возможно, третбутилпербензоата, введение вспенивающего агента и завершение полимеризации в суспензии на второй стадии, отличающийся тем, что в процессе полимеризации, которую проводят в присутствии регулятора молекулярной массы, поддерживают значение

P = M • J • K • q • L

в пределах 3,0 - 6,3,

где М - концентрация регулятора молекулярной массы, равная 0,01 - 0,04 мсс.%;

J - концентрация бензоилпероксида, равная 0,25 - 0,30 мас.%;

K - конверсия стирола на первой стадии полимеризации, равная 30 - 45 мас.%;

q - вязкость форполимера стирола на первой стадии полимеризации по фордуик, с.;

L - коэффициент, учитывающий тип мешалки, равный 1 для лопастной мешалки и 5,33 - для импеллерной мешалки,

причем антипирен вводят на первой стадии полимеризации в исходную реакционную смесь, а вспенивающий агент вводят перед началом второй стадии полимеризации.

| SU 1702663 A1, 07.03.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО ПОЛИСТИРОЛА | 1992 |

|

RU2050368C1 |

| ИЗМЕЛЬЧИТЕЛЬ | 1996 |

|

RU2104867C1 |

| СПОСОБ ПРОИЗВОДСТВА ВАФЕЛЬ (ВАРИАНТЫ) | 2010 |

|

RU2431337C1 |

Авторы

Даты

2000-08-27—Публикация

1997-12-23—Подача