Изобретение относится к промышленности пластических масс, в частности к получению самозатухающего полистирола, который широко применяется для изготовления теплоизоляционных плит в строительстве и мягкой упаковки.

Известны способы получения самозатухающего полистирола, в которых в качестве антипирена используются галогенсодержащие компоненты в количестве 0.2 - 15 мас.% в зависимости от способа введения [1].

Недостатком известных способов является то, что применение указанных антипиренов в известных сочетаниях и количествах вызывает усадку пеноизделия и обеспечивает снижение времени самостоятельного горения при вынесении из пламени всего до 1 - 4 с.

В последнее время используют в качестве синергетиков воскообразные галогенированные и негалогенированные парафины, улучшающие текучесть полимера при горении.

Известен способ получения самозатухающего полистирола, согласно которому для уменьшения времени сушки полимера в качестве антипирена используют смесь тетрабромпараксилола (ТБПК) и триарилфосфата, взятых в массовом соотношении 0,47:1 - 2,5:1, в количестве 0,5 - 1% от массы стирола [2] прототип.

Недостатком этого способа является высокое время самозатухания полимера 1 - 6 с и низкий индекс расплава по сравнению с полимером, полученным на промышленном антипирене ТБПК.

Задачей изобретения является разработка такого способа получения полистирола, который позволит добиться снижения времени самозатухания полимера при вынесении его из пламени и повышения текучести расплава без уменьшения молекулярной массы полимера.

Это достигается тем, что в качестве антипирена используют смесь ТБПК и три-(n - нонилфенил)фосфита - (ТНФФ), взятых в массовом соотношении 4:1 - 1: 1, в количестве 0,5 - 0,6% от массы стирола.

Предлагаемый способ получения самозатухающего полистирола позволяет практически устранить горение полимера при вынесении его из пламени, а также существенно повысить текучесть расплава полимера без снижения скорости полимеризации и молекулярной массы полимера. Это, как известно, не только объясняет синергетический эффект самозатухания при горении, но и улучшает условия переработки полимера в пеноизделия за счет пластикации. При этом увеличивается производительность переработки, снижаются энергозатраты, улучшается спекаемость изделий.

Указанный эффект достигается за счет того, что в отличие от известного способа в предложенном способе в качестве синергетика используется три-(n-нонилфенил)-фосфит, который является эффективным термостабилизатором многих полимеров и применяется по этому назначению в других количествах и с другими веществами.

Выявленный дополнительный эффект в смеси с ТБПК при определенном соотношении дает возможность достигать положительный результат. Изменение концентрации компонентов за пределами предложенных соотношений приводит к потере достигаемого эффекта. Так, при концентрации ТНФФ ниже нижнего предела не достигается желаемого эффекта по самозатухаемости, а при повышении ТНФФ выше заявленных пределов почти в два раза снижается скорость процесса полимеризации, что также нежелательно. Не достигается этого и при использовании каждого компонента в отдельности, даже значительно увеличив их концентрации.

Используемое сырье:

Стирол - ГОСТ 10003-81 с изм. N 1.

Перекись бензоила - ГОСТ 14888-78 с изм. N 1.

ТБПК - ТУ 6-22-3-76 с изм. N 3.

ТННФ - ТУ 6-02-680-89.

Поливиниловый спирт (ПВС или сольвар) - ГОСТ 10779-78.

Изопентановая фракция - ТУ 38-10149-79.

Обессоленная вода, жесткость не более 0,02 мгэкв/л.

Пример 1.

В реактор-полимеризатор с мешалкой объемом 10 м3 загружают 4367 кг стирола, 262 кг обессоленной воды, 4367 кг перекиси бензола. Форполимеризацию ведут при температуре 74 - 78oC до конверсии мономера 35 - 40%, после чего в форполимер вводят 873,5 кг обессоленной воды с t = 20 - 30oC, перемешивают в течение 15 - 20 мин, вводят 24 кг перекиси бензоила, 17,468 кг (0,4% от массы стирола) ТБПК и 4,367 кг (0,1% от массы стирола) ТНФФ. Затем добавляют 873,5 кг обессоленной воды, содержащей 8,755 кг сольвара, 305,7 кг изопентановой фракции, и ведут полимеризацию в суспензии при t = 80±2oC 6 ч и при t = 105oC 7 ч. После охлаждения полимерный бисер отделяют от водной фазы центрифугированием и сушат в сушилке с кипящим слоем. Готовый продукт анализируют по ОСТ 6-35-202-83 с изм. 1, 2, 3. Индекс расплава определяют по ГОСТ 11645-73 при нагрузке 10 кг и температуре 170oC. Результаты приведены в таблице.

Пример 2. Аналогично примеру 1.

Количество ТБПК - 0,3 мас.%, ТНФФ - 0,2 мас.%.

Пример 3. Аналогично примеру 1.

Количество ТБПК - 0,3 мас.%, ТНФФ - 0,3 мас.%.

Пример 4 (контрольный). Аналогично примеру 1.

Количество ТБПК - 0,3 мас.%, ТНФФ - 0,1 мас.%, что ниже нижнего предела.

Пример 5 (контрольный). Аналогично примеру 1.

Количество ТБПК - 0,3 мас.%, ТНФФ - 0,5 мас.%, что выше верхнего предела.

Пример 6 (контрольный). Аналогично примеру 1.

В качестве антипирена используется только ТБПК в количестве 0,55 мас.%.

Пример 7 (контрольный). Аналогично примеру 1.

В качестве антипирена используется только ТНФФ в количестве 1,0 мас.%.

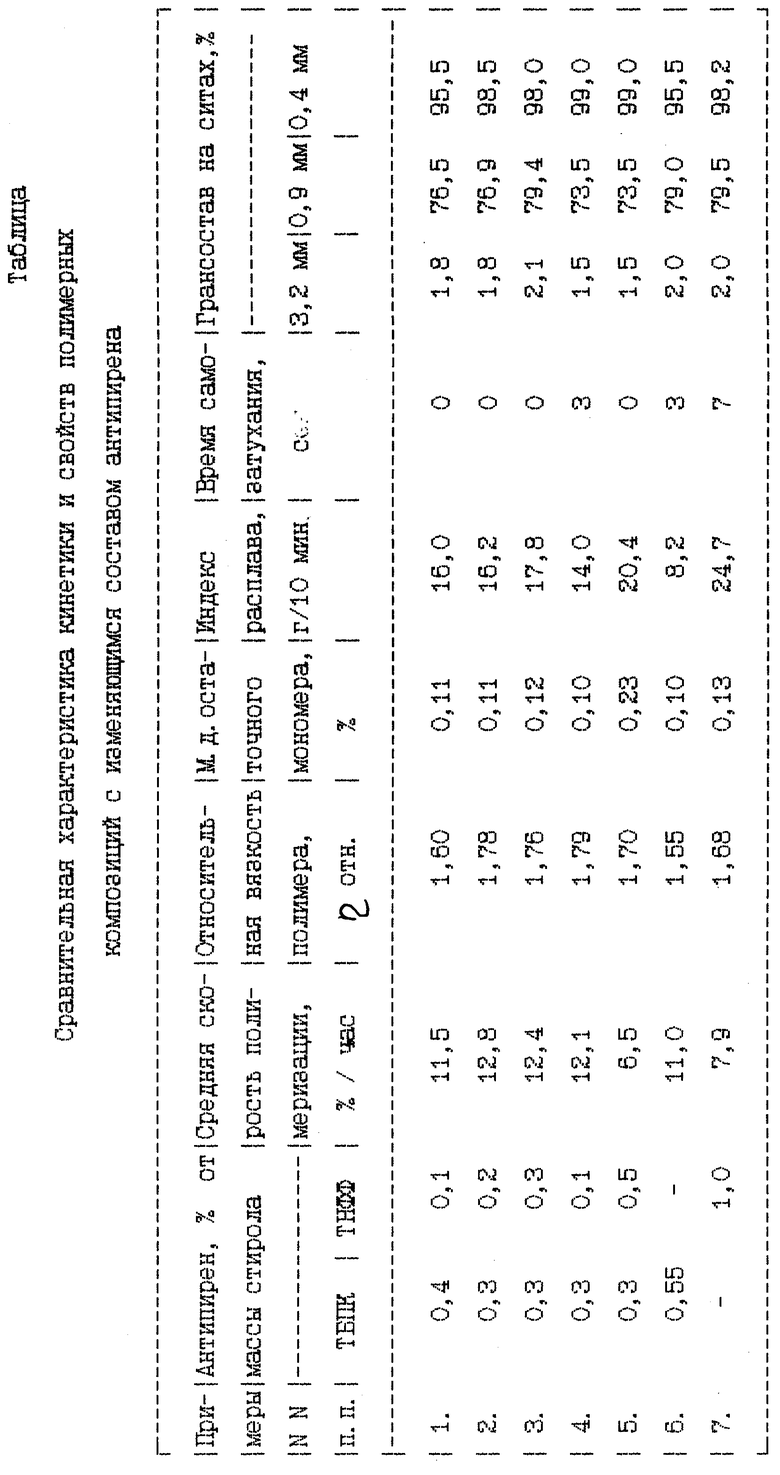

Приведенные в таблице данные показывают, что в предлагаемом способе (примеры 1 - 3) по сравнению с прототипом (см. таблицу описания изобретения а. с. N 519427) время самозатухания в 1 - 6 раз меньше, индекс расплава на порядок выше. При этом скорость суспензионной полимеризации, массовая доля остаточного мономера и грансостав не изменяются по сравнению с полимером, полученным на промышленном антипирене (см. пример 6), что касается относительной вязкости, то она в предлагаемом способе даже выше.

При снижении концентрации ТНФФ ниже нижнего предела (см. пример 4) время самозатухания увеличивается до 3 с, а при повышении концентрации ТНФФ выше установленного предела (см. пример 5) почти в 2 раза снижается скорость суспензионной полимеризации, повышается содержание остаточного мономера в полимере до 0,23% по сравнению с 0,11 - 0,12% в предлагаемом способе.

При использовании одного из компонентов в отдельности даже при значительном увеличении концентрации (примеры 6 - 7) не достигается эффекта по самозатухаемости или по индексу расплава, что характеризует эффективность применения предлагаемой смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ САМОЗАТУХАЮЩЕГО ВСПЕНИВАЮЩЕГОСЯ ПОЛИСТИРОЛА | 1997 |

|

RU2155193C2 |

| СПОСОБ СУСПЕНЗИОННОЙ ПОЛИМЕРИЗАЦИИ СТИРОЛА | 1993 |

|

RU2087486C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИСТИРОЛА | 1991 |

|

RU2086564C1 |

| Способ получения самозатухающего полистирола | 1978 |

|

SU732282A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО ПОЛИСТИРОЛА | 1992 |

|

RU2050368C1 |

| САМОЗАТУХАЮЩИЙ ПЕНОПОЛИСТИРОЛ | 2014 |

|

RU2595676C2 |

| Способ изготовления изделий из гранул суспензионного полистирола | 1979 |

|

SU905109A1 |

| САМОЗАТУХАЮЩИЙ ПЕНОПОЛИСТИРОЛ | 2008 |

|

RU2407760C2 |

| ПЛАСТИФИКАТОР ДЛЯ ПОЛИСТИРОЛА И ЕГО СОПОЛИМЕРОВ | 1994 |

|

RU2089570C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД СОПОЛИМЕРОВ СТИРОЛА, ПОЛУЧЕННЫХ СУСПЕНЗИОННЫМ МЕТОДОМ | 1992 |

|

RU2081845C1 |

Использование: получение вспенивающего самозатухающего полистирола, применяемого для изготовления теплоизоляционных плит и мягкой упаковки. Сущность изобретения: способ позволяет снизить время самозатухания, повысить индекс расплава и относительную вязкость полистирола путем блочной полимеризации с последующей суспензионной полимеризацией на стабилизатор суспензии в присутствии инициатора и смеси антипиренов. Смесь антипиренов содержит тетрабромпараксилол и тринонилфенилфосфит, взятые в массовом соотношении 4 : 1 - 1 : 1 соответственно. 1 табл.

Способ получения самозатухающего полистирола путем суспензионной полимеризации стирола в присутствии инициатора - перекиси бензоила, форполимера стирола, стабилизатора суспензии и смеси антипиренов, содержащей тетрабромпараксилол, отличающийся тем, что форполимер получают в присутствии инициатора в водной среде при температуре 74 - 78oC до конверсии стирола 35 - 40%, суспензионную полимеризацию проводят в присутствии порообразователя - изопентановой фракции при температуре 80 - 105oC, а в качестве стабилизатора суспензии используют 0,2%-ный водный раствор поливинилового спирта, при этом смесь антипиренов дополнительно содержит тринонилфенилфосфит при массовом соотношении тетрабромпараксилола к трионилфенилфосфиту 4 : 1 - 1 : 1 в количестве 0,5 - 0,6% от массы стирола.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Состояние и тенденции развития производства и потребления вспенивающег ося полистирола | |||

| -М.: НИИТЭХИМ, 1986 с | |||

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельс тво, 519427, C 08 F 112/08, 1976. | |||

Авторы

Даты

1998-06-27—Публикация

1995-03-06—Подача