Данное изобретение относится к способу обработки диоксида углерода CО2, содержащегося в потоке отработанного газа, с образованием пригодного для получения энергии продукта.

Согласно данному изобретению данную обработку осуществляют таким образом, что

a) поток отработанного газа в камере сумки охлаждают и охлаждение приводят в контакт с увлажненным, пористым, силикатным материалом, к которому добавляют гидроксид алюминия и/или оксидгидрат алюминия с образованием основной, водной среды, и при этом происходит дестабилизация диоксида углерода CО2, при этом количество добавляемого гидроксида алюминия и/или оксидгидрата алюминия регулируют в результате непрерывного измерения значения pH,

b) водная среда поступает в камеру предварительной обработки, которая наполняется содержащим окисляемый щелочноземельный и/или тяжелый металл материалом, при этом происходит окисление щелочноземельного и/или тяжелого металла, сопровождаемое нейтрализацией водной, содержащей ионизированный углерод среды, и образующийся вследствие этого оксид щелочноземельного и/или тяжелого металла выводят из предварительной камеры, при этом в зависимости от результата непрерывного измерения одновременно добавляют содержащий окисляемый щелочноземельный и/или тяжелый металл материал, и

с) водную, содержащую ионизированный углерод С среду затем подают в наполненную состоящим из органического соединения углерода и/или содержащим органическое соединение углерода материалом главную камеру, при этом происходят полиреакции ионизированного углерода C с органическим соединением углерода с образованием обогащенного углеродом продукта.

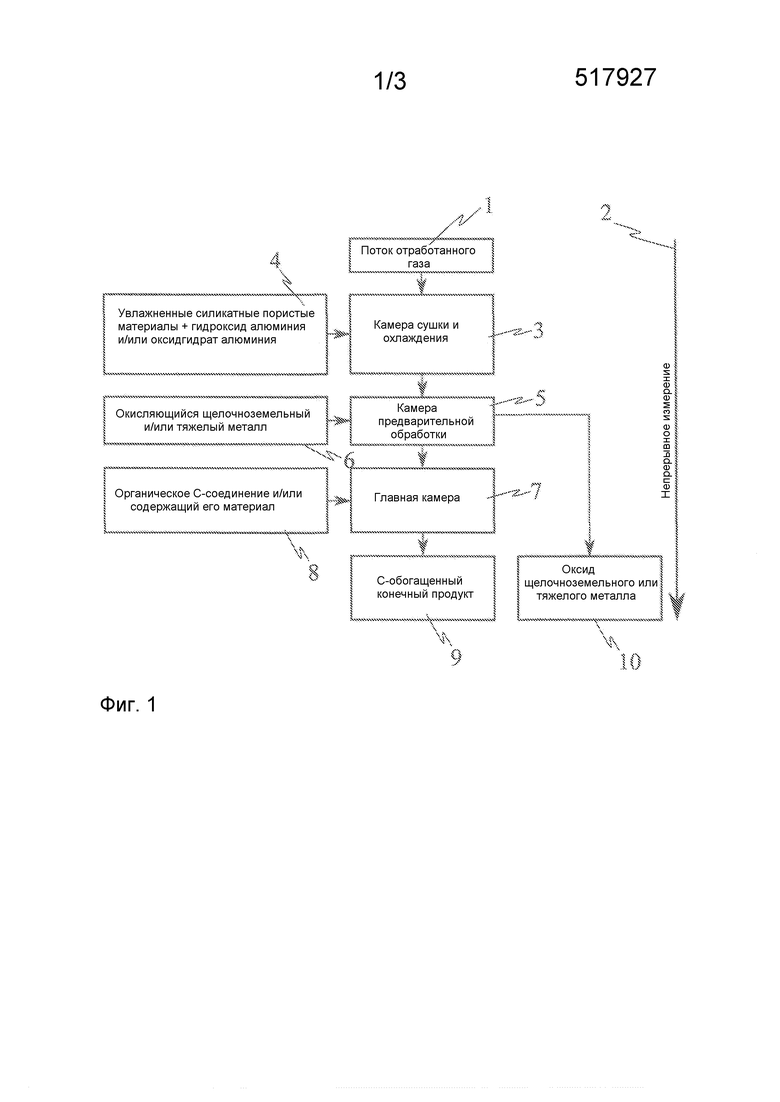

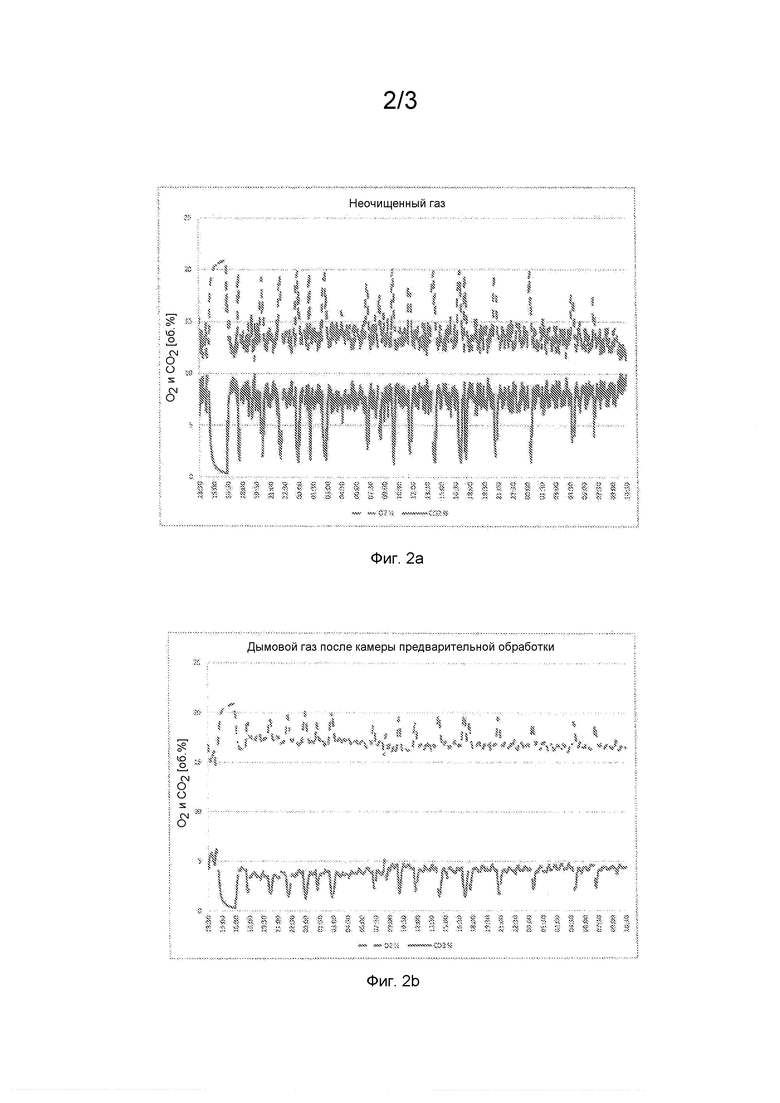

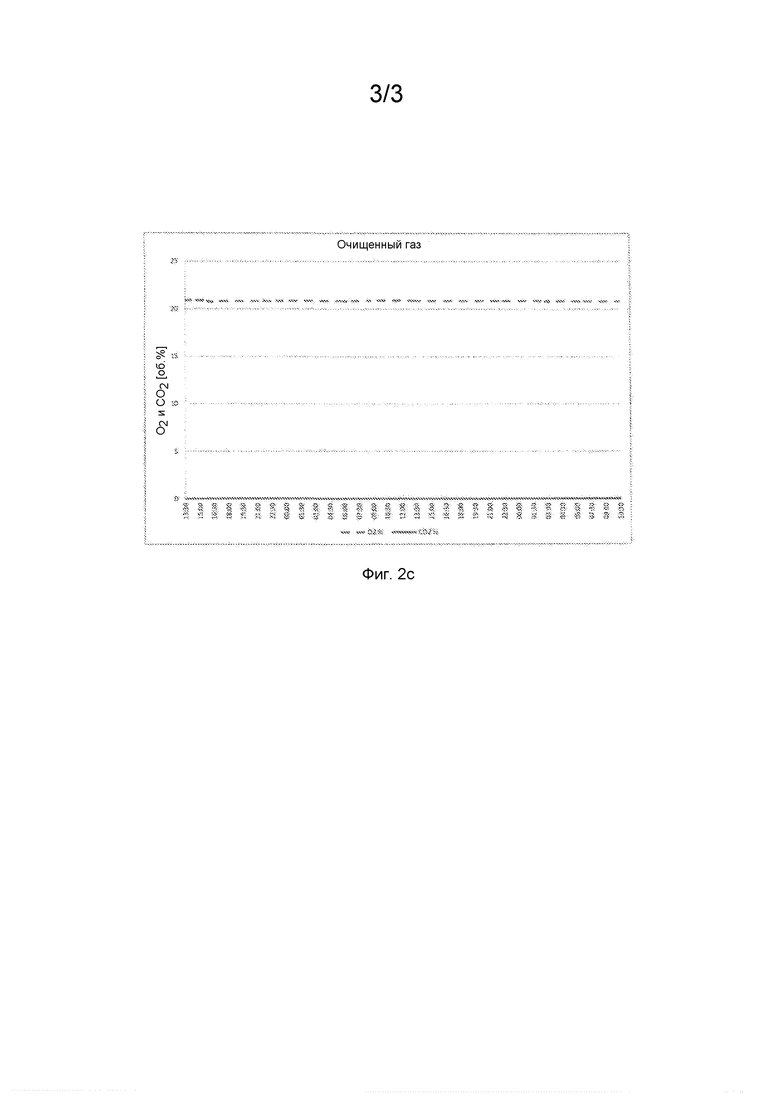

Далее данное изобретение разъясняется подробнее с помощью чертежей, при этом на фиг. 1 представлена технологическая схема способа по изобретению обработки потока отработанного газа, содержащего диоксид углерода CO2 с помощью системы трех камер с образованием пригодного для получения энергии продукта, и на фиг. 2а показано среднее исходное содержание O2 и CO2 в обрабатываемом потоке отработанного газа, на фиг. 2b показано среднее содержание O2 и CO2 на выходе из изображенной на технологической схеме согласно фиг. 1 предварительной камеры, и на фиг. 2 с показано среднее содержание O2 и CO2 на выходе из изображенной на технологической схеме согласно фиг. 1 главной камеры, в каждом случае в течение времени измерения, составляющего три дня.

Прежде всего, необходимо, чтобы содержание индивидуальных компонентов в применяемых материалах, а также в имеющихся на соответствующих стадиях процесса средах измеряли в непрерывном режиме 2 в течение всего процесса, при этом в зависимости от потребности или, соответственно, в зависимости от результатов измерений регулируют загрузку материалов в соответствующие технологические камеры. Например, количество добавляемого гидроксида алюминия и/или оксидгидрата алюминия регулируют в

зависимости от результатов непрерывного измерения 2 значения pH.

При этом поток отработанного газа 1, например неочищенный газ из устройства для сжигания, обычно характеризующийся значением pH около 4 и температурой в области от 150 до 170°C, в случае современного устройства для сжигания с температурой ниже 150°C, при прохождении через необязательно состоящую из нескольких элементов камеры камеру сушки и охлаждения 3, которая наполнена увлажненным, силикатным, пористым материалом с добавлением гидроксида алюминия и/или оксидгидрата алюминия 4 и/или другого металлического окисляющего средства, охлаждают до температуры от 30 до 50°C, при этом образуется основная, водная среда и содержащийся диоксид углерода CO2 становится нестабильным. В случае увлажненного, силикатного, пористого материала 4 можно использовать, например, пемзу, пенистую лаву или перлит в раздробленном виде с содержанием влаги от 15 до 30% по отношению к общей массе сухого силикатного материала 4. При этом увлажненный, силикатный, пористый материал 4 высыхает или, соответственно, влага материала поглощается потоком отработанного газа 1, вследствие чего поток охлаждается. Кроме того, рН образующейся в камере охлаждения и сушки 3 водной среды с помощью гидроксида алюминия и/или оксидгидрата алюминия достигает значения от 10 до 13. Образовавшаяся в камере охлаждения и сушки 3 водная среда, которая содержит нестабильную или соответственно ионизированную форму диоксида углерода CО2, затем поступает в следующую камеру предварительной обработки 5, которая наполняется содержащим окисляемый щелочноземельный и/или тяжелый металл материалом 6, при этом происходит окисление щелочноземельного и/или тяжелого металла 6, сопровождаемое нейтрализацией водной содержащей ионизированный углерод С среды. Содержащий окисляемый щелочноземельный металл, предпочтительно кальций, и/или тяжелый металл материал 6 применяют в тонкозернистой форме в виде металлической, например, Fe-пыли, летучей золы, порошка гидроксида кальция, и.т.п. Образующийся при нейтрализации оксид щелочноземельного и/или тяжелого металла 10 впоследствии выводят как побочный продукт из предварительной камеры 5, при этом в зависимости от результатов непрерывного измерения 2 добавляют содержащий окисляемый щелочноземельный и/или тяжелый металл материал 6. После предварительной камеры 5 среда обычно имеет значение pH 6. Водная содержащая ионизированный углерод С среда затем поступает в главную камеру 7, наполненную состоящим из органического соединения углерода и/или содержащим органическое соединение углерода материалом 8, при этом в случае материала 8 речь идет о лигнине, производном лигнина, бумажном газопоглотителе и/или о полимерном материале, пульпе или побочных продуктах производства, и т.п. С участием ионизированного углерода C происходят полиреакции (удлинение цепи) с органическими соединениями углерода с образованием обогащенного углеродом конечного продукта 9. Происходящие в главной камере 7 полиреакции проходят при температуре от 5 до 80°C, предпочтительно от 30 до 60°C и особенно предпочтительно при температуре от 40 до 45°C и при давлении от 0,1 до 10 бар, предпочтительно от 0,1 до 0,7 бар или от 5 до 8 бар.

Расположенное в сушильной и охлаждающей камере 3 устройство регулирования температуры служит для отделения веществ в соответствующих специфических состояниях (твердое, жидкое, газообразное) для того, чтобы получать новые соединения.

Следует обратить внимание на то, что при приложении давления процесс оседания углерода C на увлажненном, силикатном, пористом материале 4 происходит быстрее или, соответственно, происходит существенно большее оседание. Дополнительно можно в главную камеру 7 добавлять дополнительные смеси веществ в качестве ускорителя реакции для того, чтобы реакционную способность веществ и температуру в главной камере 7 устанавливать таким образом, чтобы происходила оптимальная обработка содержащегося в потоке отработанного газа 1 диоксида углерода CO2 или, соответственно, образование обогащенного C конечного продукта 9.

Способ по изобретению разъясняется подробнее с помощью предпочтительных вариантов осуществления.

В качестве источника сырья для потока отработанного газа применяют отходы древесины. Образующийся при сжигании измельченных отходов древесины неочищенный газ, который имеет среднее содержание O2 от 11,5 до 14 об.% и CO2 от 7 до 9 об.% и температуру примерно 150°C, поступает в сушильную и охлаждающую камеру, в которой поток отработанного газа охлаждается до температуры ≤40°C, предпочтительно около 30°C, и данная камера наполнена пемзой в качестве пористого силикатного материала с влажностью до 60% по отношению к сухому веществу с добавлением гидроксида алюминия и/или оксидгидрата алюминия, которые являются соединениями алюминия, образующимися в качестве побочного продукта при производстве калийных солей. Поток отработанного газа поглощает влагу из пемзы, при этом поток отработанного газа охлаждается. Одновременно образуется водная среда с образованием стабильной суспензии соединений алюминия в воде в сушильной и охлаждающей камере. В водной среде, которая имеет значение pH от почти нейтрального до сильно основного значения pH от 10 до 13, содержащийся в ней диоксид углерода (CО2) ионизируется и становится нестабильным, при этом водная среда до выхода из камеры сушки и охлаждения охлаждается до температуры 12-13°C.

Водная среда из камеры сушки и охлаждения поступает в последовательно присоединенную камеру предварительной обработки, которая наполнена железными опилками в качестве окисляемого материала, при этом соотношение окисляемого материала и жидкой водной среды составляет примерно 1:7 в масс. %. Железные опилки при одновременной нейтрализации среды предварительной камеры окисляются происходящим из ионизированного и дестабилизированного диоксида углерода кислородом. На выходе из предварительной камеры водная среда имеет среднее содержание O2 примерно 16-17 об.% и CO2 примерно 3,5-4 об.% при значении pH примерно 6.

Для дальнейшей обработки водная, содержащая углерод среда поступает в главную камеру, которая наполнена содержащим органическое соединение углерода материалом. Предпочтительно применяют содержащий лигнин бумажный газопоглотитель, который равным образом заменим какими-либо полимерными материалами, пульпой и/или содержащими алифатические и/или ароматические соединения углерода побочными продуктами производства. При участии содержащегося в водной среде ионизированного углерода в главной камере происходят полиреакции полимеризации и поликонденсации с органическими соединениями углерода, которые имеются в находящемся в камере бумажном газопоглотителе, с образованием обогащенного углеродом конечного продукта, который в качестве несущей основы содержит силикат в количестве примерно 20-25 об.%. Полиреакция в главной камере происходит предпочтительно при температуре от 40 до 45°C при давлении 7-8 бар. При этих условиях давления и температуры в заключении также можно отделить силикат от содержащего углерод конечного продукта, и таким образом предоставляется применяемый для различных целей основной исходный материал. С помощью данной обработки потока отработанного газа на выходе из главной камеры получают очищенный газ, который имеет среднее содержание O2 22 об.% и CO2 0,2 об.%.

Благодаря непрерывному измерению отдельных технологических параметров, таких как давление, температура, количество материала и состав, на отдельных стадиях способа обеспечивают оптимальное течение процесса и достижение оптимального результата.

Данное изобретение относится к способу обработки содержащегося в потоке отработанного газа диоксида углерода (CO2). С целью получения обогащенного углеродом продукта из содержащих органические вещества материалов и диоксида углерода (CO2), поток отработанного газа в сушильной и охлаждающей камере контактирует с увлажненным, пористым, силикатным материалом с добавлением гидроксида алюминия и/или оксидгидрата алюминия и/или необязательно другого металлического окисляющего средства с образованием основной, водной среды, при этом происходит дестабилизация диоксида углерода (CO2), и при этом поток отработанного газа охлаждается, причем количество добавляемого гидроксида алюминия и/или оксидгидрата алюминия регулируется с помощью непрерывного измерения значения pH, после чего водная среда поступает в следующую предварительную камеру, которая наполняется содержащим окисляемый щелочноземельный и/или тяжелый металл материалом, при этом происходит нейтрализация водной, содержащей ионизированный углерод среды, и образовавшийся оксид щелочноземельного и/или тяжелого металла выводится из предварительной камеры, а водная, содержащая ионизированный углерод среда затем поступает в наполненную состоящим из органического соединения углерода и/или содержащим органическое соединение углерода материалом главную камеру. 7 з.п. ф-лы, 4 ил.

1. Способ обработки содержащегося в потоке отработанного газа (1) диоксида углерода (CO2) в продукт, пригодный для получения энергии, отличающийся тем, что

a) поток отработанного газа (1) в камере сушки и охлаждения (3) подвергают взаимодействию с увлажненным, пористым, силикатным материалом, к которому добавляют гидроксид алюминия и/или оксидгидрат алюминия (4) и/или необязательно другое металлическое окисляющее средство с образованием основной, водной среды, и при этом происходит дестабилизация диоксида углерода (CO2), охлаждают и при этом количество добавляемого гидроксида алюминия и/или оксидгидрата алюминия (4) регулируют в результате непрерывного измерения значения pH (2),

b) водная среда поступает в следующую камеру предварительной обработки (5), которую наполняют содержащим окисляемый щелочноземельный и/или тяжелый металл материалом (6), при этом происходит окисление щелочноземельного и/или тяжелого металла (6), сопровождаемое нейтрализацией водной, содержащей ионизированный углерод среды, и образующийся вследствие этого оксид щелочноземельного и/или тяжелого металла (10) выводят из камеры предварительной обработки (5), при этом в зависимости от результатов непрерывного измерения (2) одновременно добавляют содержащий окисляемый щелочноземельный и/или тяжелый металл материал (6), и

c) водная, содержащая ионизированный углерод (С) среда затем поступает в наполненную состоящим из органического соединения углерода и/или содержащим органическое соединение углерода материалом (8) главную камеру (7), при этом происходят полиреакции ионизированного углерода (С) с органическим соединением углерода с образованием обогащенного углеродом конечного продукта (9).

2. Способ по п. 1, отличающийся тем, что в качестве увлажненного, пористого, силикатного материала (4) применяют пемзу, пенистую лаву и/или перлит в измельченном виде с влажностью 15-30% по отношению к общей массе сухого силикатного материала (4).

3. Способ по п. 1, отличающийся тем, что проходящий через камеру сушки и охлаждения (3) поток отработанного газа (1) охлаждают до 30-50°C.

4. Способ по п. 1, отличающийся тем, что образующуюся в камере сушки и охлаждения (3) водную среду доводят до значения pH от 10 до 13.

5. Способ по п. 1, отличающийся тем, что применяют содержащий окисляющийся щелочноземельный и/или тяжелый металл материал (6) в тонкозернистой форме в виде металлической, например, Fe-пыли, летучей золы, порошкового гидроксида кальция.

6. Способ по п. 1, отличающийся тем, что в качестве состоящего из органического соединения углерода и/или содержащего органическое соединение углерода материала (8), применяемого в главной камере, применяют лигнин, производные лигнина, бумажный газопоглотитель и/или полимерные материалы.

7. Способ по п. 1, отличающийся тем, что полиреакции в главной камере (7) проходят при температуре от 5 до 80°C.

8. Способ по п. 1, отличающийся тем, что полиреакции в главной камере (7) проходят при давлении от 9,8 до 196 кПа.

| Устройство для заряда аккумуляторной батареи асимметричным током | 1978 |

|

SU790070A1 |

| УСТРОЙСТВО ДИСТАНЦИОННОГО УПРАВЛЕНИЯ ПЛАТНЫМИ КАНАЛАМИ ТЕЛЕВИДЕНИЯ | 2004 |

|

RU2268553C2 |

| Фильтрующий материал | 1979 |

|

SU822847A1 |

| Вспомогательный фильтрующий материал | 1977 |

|

SU677150A1 |

Авторы

Даты

2016-08-27—Публикация

2013-02-13—Подача