Настоящее изобретение относится к алюминиевому сплаву и продукту из листового сплава, предназначенному, главным образом, для применения в транспортных средствах. Алюминиевый сплав изготовлен на основе системы Al-Si-Cu и, в частности, подходит для применения в качестве листового продукта, используемого при изготовлении автомобилей. Алюминиевый сплав также подходит для применения в качестве плакирующего слоя на многослойном листе. Кроме того, настоящее изобретение относится к сборной конструкции, содержащей стальной компонент и алюминиевый компонент.

Алюминиевые сплавы используются при производстве автомобилей и других транспортных средств на протяжении многих лет. В зависимости от конкретных требований, предъявляемых к отдельным компонентам, используют ряд различных сплавов. При некоторых применениях желательно, чтобы материал обладал высокой прочностью. Другие применения требуют более высокой способности к деформации, и в таких случаях прочность можно рассматривать как менее важную характеристику. Кроме того, требовались материалы, которые легко деформируются при ударе, например, в случае столкновения с пешеходами, и такие материалы могут иметь даже более низкие показатели прочности. Продукты на основе алюминиевых сплавов, предназначенные для таких применений, получают в различных формах: от листа до штамповок, от продуктов, полученных методом экструзии, до продуктов, полученным путем литья.

Как правило, алюминиевые сплавы получают из сплавов серии 6ХХХ, в которых основными легирующими элементами являются Mg и Si, или из сплавов серии 5ХХХ, в которых основным легирующим элементом является Mg. В редких случаях использовали сплавы серии 2ХХХ, в которых основным легирующим элементом является Cu. Для понимания системы цифровых обозначений, наиболее часто применяемой при наименовании и идентификации алюминия и его сплавов, см. монографию "International Alloy Designations and Chemical Composition Limits for Wrought Aluminum and Wrought Aluminum Alloy", опубликованную Ассоциацией производителей алюминия и переработанную в феврале 2009 года.

Также известны плакированные листы или многослойные листы, используемые для применения в автомобилях и других изделиях. В таких изделиях многослойные листы состоят из по меньшей мере двух слоев, выполненных из сплавов с различными химическими составами. Один слой, называемый, как правило, средним, обеспечивает объемные механические свойства, тогда как второй слой, обычно называемый плакирующим слоем, обеспечивает особые характеристики поверхности. Плакирующий слой обычно тоньше среднего слоя. Как правило, средний слой с одним составом помещают между двумя плакирующими слоями с другим составом с получением трехслойного листа, оба плакирующих слоя которого имеют одинаковый состав. Но это не всегда так, и многослойный лист может содержать несколько слоев, каждый из которых имеет различный состав.

Материалы, применяемые при конструировании транспортных средств, представлены не только алюминиевыми сплавами; сталь остается важным конструкционным материалом. Хотя описанное в настоящей заявке изобретение касается, в основном, автомобильных конструкций, оно в равной степени применимо к другим транспортным средствам, в том числе, но не ограничиваясь ими, к воздушным и наземным транспортным средствам, таким как поезда, автобусы и грузовики, а также другим промышленным применениям, в которых необходимо соединить алюминиевые компоненты со стальными компонентами. Пример автомобильных конструкций используют для иллюстрации уровня техники, относящегося к изобретению, и для демонстрации его преимуществ.

В различных местах внутри автомобильной конструкции алюминиевый сплав должен вступать в контакт и быть соединен с деталью, сделанной из легированной стали. Это создает проблемы, поскольку алюминий и сталь невозможно удовлетворительным образом соединить с помощью традиционных способов сварки, таких как дуговая сварка вольфрамовым электродом в среде инертного газа (TIG), дуговая сварка металлическим электродом в среде инертного газа (MIG), лазерная сварка, плазменная сварка и т.п., вследствие большой разницы между температурами ликвидуса и низкой межэлементной растворимостью. Действительно, сварка согласно классическому определению в смысле слияния двух расплавленных металлов не наблюдается, поскольку применяемые температуры, в целом, не достаточно высоки, чтобы вызвать плавление стали. Поэтому для описания процесса термического соединения, который имеет место, используют различные термины, при этом такие термины могут включать, но не ограничиваются ими, лазерную сварку, сварку с припоем и т.д. По существу и для целей настоящего изобретения, конструкция, содержащая алюминиевую часть, присоединенную к стальной части, означает, что указанная конструкция образуется в результате термического процесса, вызывающего плавление по меньшей мере части алюминиевого компонента.

Диаграмма равновесной фазы бинарного сплава Al-Fe указывает на существование различных равновесных интерметаллических соединений, таких как Fe2Al5, FeAl3, FeAl2 и FeAl. Как известно, указанные интерметаллические соединения являются твердыми и хрупкими. Кроме того, большое количество подводимого тепла, используемое при обычных методах сварки, и возникающая реакция и диффузия между стальной и алюминиевой частями могут привести к появлению толстого слоя хрупких интерметаллических соединений. Присутствие таких интерметаллических соединений на границах раздела сталь/алюминий может привести к ухудшению механических свойств и поведения при хрупком разрушении места соединения. Таким образом, место соединения между алюминием и легированными сталями может стать участком основной структурной нежесткости. Предпочтительным является соединение, имеющее достаточное сопротивление излому, т.е. соединение, обладающее достаточной пластичностью.

Были предприняты попытки улучшения прочности и пластичности на границе раздела таких мест соединений. Один подход заключался в уменьшении количества тепла, подводимого в процесс соединения, путем, например, повышения скорости сварки, добавления подкладки для выделения тепла или прерывания процесса сварки. Указанный подход реализован в рамках известного метода пайки-сварки с холодным переносом металла (СМТ). Недостатки такого подхода состоят в том, что при его применении производство становится более сложным и более дорогостоящим, сокращается диапазон рабочих режимов, что не подходит для массового производства в промышленном масштабе и, хотя происходит улучшение прочности границы раздела, вид излома остается хрупким.

Второй подход, направленный на улучшение свариваемости, состоял в добавлении в сварной шов Zn для облегчения образования сплава Al-Zn, имеющего низкую точку плавления и представляющего собой эвтектическую структуру. При таком подходе во время процесса сварки в атмосфере воздуха используют Zn наполнитель без флюса или наносят Zn покрытие на стальной компонент. В сочетании с указанными способами можно также использовать низкое количество подводимого тепла. Проблема, возникающая при применении Zn, состоит в том, что во время лазерной сварки он обычно испаряется. Кроме того, Zn понижает коррозионную стойкость области места соединения, поскольку он отличается высоким отрицательным коррозионным потенциалом.

В JP 04768487B2 описан способ получения составной конструкции из алюминия и стали для автомобильной промышленности, включающий плавление слоя алюминия, выполненного из сплава АА5182, на стальной плите с помощью лазерного луча без флюса.

В US-A-4814022 описан поддающийся сварке алюминиевый сплав, содержащий Si и Mg, характеризующийся трапецией с координатами при: Si 0,5, Mg 0,1; Si 0,5, Mg 0,2; Si 1,3, Mg 0,5; Si 1,3, Mg 0,1. Указанный сплав дополнительно содержит Cu в количестве от 0,1 до 0,5. Состав сплава регулируют для ограничения осаждения Mg2Si во время отвердевания после отливки, при этом осадки Mg2Si, образующиеся в сплаве и необходимые для повышения прочности, появляются при последующей термообработке. Хотя сплав описан как поддающийся сварке, в примерах описан сплав, который можно приваривать к такому же сплаву, но не к стальному компоненту.

В US-A-4808247 описан процесс изготовления сплавов Al-Si-Cu-Mg, включающий применение конечной стадии отжига, при которой указанные сплавы нагревают до температуры от 60 до 360°C, выдерживают при такой температуре в течение определенного периода и охлаждают контролируемым способом. Описаны три сплава, все из которых содержат Mg для облегчения образования повышающих прочность осадков Mg2Si.

В US-A-5582660 описан сплав для применения в листе для автомобилей, имеющем следующий состав; Si>1,0 до примерно 1,3; Mg>0,25 до примерно 0,60, Cu от примерно 0,5 до примерно 1,8, Mn от примерно 0,01 до примерно 0,1, Fe от примерно 0,01 до примерно 0,2, оставшаяся часть представляет собой по существу алюминий и побочные элементы и примеси. Присутствие Mg в комбинации с Si необходимо для образования повышающих прочность осадков Mg2Si.

В WO 98/14626 описан алюминиевый сплав для производства прокатных изделий со следующим составом в % масс: Si 0,8-1,5; Mg 0,2-0,7; Fe 0,2-0,7; Mn 0,01-0,1; Cu до 0,25; Cr до 0,1; Zn до 0,4; V до 0,2, оставшаяся часть представляет собой Al. Для образования повышающих прочность осадков Mg2Si добавляют кремний и магний. Fe используют для получения достаточной объемной доли фаз Al-Fe, которые могут выступать в качестве мест зарождения центров перекристаллизации после разрушения и диспергирования во время прокатки.

Исследователи также рассматривали применение припоев Al-Si, как показано в статье "The Characterisation of the Intermetallic Fe-Al Layer of Steel-Aluminium Weldings", Potesser с соавторами, опубликованной в EPD Congress, 2006.

В US-B2-7943883 описан способ соединения железного элемента и алюминиевого элемента, при этом железный элемент содержит слой с гальваническим покрытием по меньшей мере на стороне соединения, а алюминиевый слой образован алюминиевым ядром и алюминиевым покрытием с точкой плавления более низкой, чем точка плавления материала алюминиевого ядра, расположенным на стороне соединения с железным элементом. Сплав алюминиевого плакированного слоя либо представляет собой сплав Al-Si, содержащий от 4,0 до 11,6% масс. Si, оставшаяся часть Al, либо представляет собой сплав Al-Cu, содержащий от 5,7 до 33,2% масс. Cu, оставшаяся часть Al.

Дополнительные рекомендации заключались в снижении толщины зоны границы раздела, образующейся при соединении алюминия со сталью, но такое снижение требует очень жесткого контроля технологического режима во время сварки и чрезвычайно трудно осуществимо в промышленном масштабе.

Указанные предложения по-прежнему оставляют желать лучшего с точки зрения качества соединения между продуктом из алюминиевого сплава и продуктом из легированной стали.

Задача настоящего изобретения состоит в обеспечении алюминиевого сплава, который можно приваривать к легированной стали без применения присадочного сплава и который обеспечивает границу раздела, обладающую достаточной прочностью и механизмом вязкопластического разрушения, подходящий способ достижения ряда доступных компромиссов между прочностью и пластичностью.

Согласно первому аспекту настоящего изобретения предложен алюминиевый сплав, имеющий следующий состав, где все значения приведены в % масс:

все другие элементы, включая Mg, являются несущественными и присутствуют (если присутствуют) в количестве, меньшем или равном 0,05 по отдельности, и меньшем или равном 0,15 в совокупности, оставшаяся часть представляет собой алюминий.

Согласно некоторым вариантам реализации изобретения, количество Mn является несущественным, то есть, составляет не более 0,05% масс. На практике предполагают, что количество Mn может составлять 0,08% масс, но такое количество используют с точки зрения рациональности и коммерческой практичности, а не для улучшения эксплуатационных свойств при выполнении технических задач.

В отличие от решений указанной технической проблемы, известных из уровня техники, авторы изобретения адаптировали состав алюминиевого сплава для улучшения смачиваемости алюминиевого сплава, уменьшения чувствительности сплава к ломкости при образовании горячих трещин, для изменения диффузии Fe из стали в продукт из алюминиевого сплава и смещения типа интерметаллического соединения, образующегося на границе со сталью, в пользу типа FeAl относительно типа FeAl3. При использовании сплавов согласно настоящему изобретению, граница раздела характеризуется плотным интерметаллическим слоем, содержащим два интерметаллических соединения типа FeAl и Fe2Al5, при этом FeAl находится в зоне, прилегающей к легированной стали. Кроме того, область границы раздела, образуемая сплавом согласно изобретению, сравнительно большая и содержит 3 отдельные зоны. Такая утолщенная зона границы раздела позволяет использовать более широкий диапазон параметров обработки, что придает процессу большую гибкость и, тем самым, делает новый сплав подходящим для крупносерийного промышленного производства.

Si добавляют к сплаву для снижения температуры солидуса и улучшения смачиваемости. По этим причинам нижний предел Si установлен на уровне 0,25. Кроме того, добавление Si помогает уменьшить чувствительность к образованию горячих трещин, появляющихся после сварки, при этом предпочтительный нижний предел для Si составляет 0,5. Верхний предел Si установлен на уровне до 1,5, поскольку более высокий уровень Si способствует образованию интерметаллических соединений типа Al(Fe3,Si) и оказывает отрицательное воздействие на пластичность, при этом предпочтительный верхний предел Si составляет 1,25.

К сплаву также добавляют Cu для уменьшения температуры солидуса и улучшения смачиваемости, кроме того, медь также добавляют для изменения типа интерметаллического соединения Al-Fe. По этим причинам нижний предел содержания Cu составляет 0,3. Однако количество Cu не должно быть слишком высоким, поскольку повышенное содержание Cu увеличивает риск образования горячих трещин. Кроме того, более высокие содержания Cu также уменьшают пластичность места соединения. По этим причинам верхний предел Cu устанавливают на уровне 1,5, хотя в некоторых случаях может быть желательным установить верхний предел для Cu на уровне 1,25.

Хотя Mg в комбинации с Si приведет к образованию повышающих прочность осадков Mg2Si, такой процесс не является полезным в данном случае, поскольку Mg не способствует улучшению качества места соединения. При увеличении содержания Mg наблюдается ухудшение пластичности места соединения, способности сплава к деформации и качества сварного шва, пористости и растрескивания. Может быть допустимым присутствие небольшого количества Mg (чтобы обеспечить переработку металлолома), но содержание Mg не должно превышать содержание отдельного примесного элемента.

Mn также не оказывает значительного воздействия на чувствительность к образованию горячих трещин или способность к деформации, но он может присутствовать в повторно используемом металле из других источников. Согласно настоящей заявке допустимо присутствие марганца в количествах, более высоких, чем в случае других элементов, без серьезного неблагоприятного воздействия. Таким образом, по коммерческим причинам (дополнительная переработка отходов) в случае Mn разрешается использовать количество, более высокое, чем количество, допустимое для других побочных примесных элементов.

Другие элементы, такие как, но не ограничиваясь ими, Zn, Ni, Ti, B, Cr и V, могут присутствовать в форме следовых элементов или постоянных примесей или, в случае Ti и B, за счет добавления присадок, измельчающих зерно. Каждый такой следовый элемент, или постоянная примесь, или элемент, измельчающий зерно, присутствует в количестве менее 0,05 каждый и менее 0,15 в сумме. Оставшаяся часть сплава представляет собой алюминий.

Согласно второму аспекту настоящего изобретения предложен многослойный алюминиевый лист, содержащий средний слой и по меньшей мере один плакирующий слой, имеющий следующий состав, при этом все значения приведены в % масс:

все другие элементы, включая Mg, являются несущественными и присутствуют каждый (если присутствуют) в количестве, меньшем или равном 0,05 каждый или меньшем или равном 0,15 в совокупности; оставшаяся часть представляет собой алюминий.

Согласно некоторым вариантам реализации изобретения, количество Mn является несущественным, то есть, составляет не более 0,05% масс. На практике предполагают, что количество Mn может составлять 0,08% масс, но такое количество используют с точки зрения рациональности и коммерческой практичности, а не для улучшения эксплуатационных свойств при выполнении технических задач.

В контексте многослойных листов, термин "средний" слой используют для обозначения сплава, который вносит наибольший вклад в объемные свойства многослойного листа, и термин "плакировка" используют для обозначения сплава на поверхности, обеспечивающего поверхностные свойства многослойного листа. Многослойные листы могут содержать единственный плакирующий слой на единственном среднем слое, хотя гораздо чаще указанные листы содержат два плакирующих слоя с каждой стороны единственного среднего слоя. Как правило, плакирующие слои тоньше, чем средний слой, сами по себе и в общей сложности.

При применении сплава в качестве плакирующего слоя на многослойном листе, средний слой может представлять собой сплав серии 6ХХХ или сплав серии 5ХХХ, обозначаемые посредством ссылки на стандарт Ассоциации производителей алюминия Teal Sheets. Если средний слой представляет собой сплав серии 6ХХХ, его можно выбрать из группы, состоящей из АА6016, АА6016А, АА6014, АА6011, АА6111, АА6009, АА6010, АА6022 и АА6451. Если сплав среднего слоя представляет собой сплав серии 5ХХХ, его можно выбрать из группы, состоящей из АА5005, АА5152, АА5052, АА5018, АА5454, АА5754, АА5056, АА5456, АА5182, АА5186, АА5059, АА5083 и АА5383. Преимущество использования нового сплава в многослойном листе, средний слой которого представляет собой сплав высокой прочности, состоит в том, что весь лист является гораздо менее чувствительным к деформации при дополнительной обработке кузова машины, например, во время термической обработке при сушке краски.

Согласно третьему аспекту настоящего изобретения предложена сборная конструкция, содержащая стальной компонент и компонент из алюминиевого сплава, соединенный с указанным стальным компонентом, при этом компонент из алюминиевого сплава выполнен из алюминиевого сплава, имеющего следующий состав, при этом все значения приведены в % масс:

все другие элементы, включая Mg, являются несущественными и присутствуют (если присутствуют) в количестве, меньшем или равном 0,05 каждый или меньшем или равном 0,15 в совокупности; оставшаяся часть представляет собой алюминий.

Согласно некоторым вариантам реализации изобретения, количество Mn является несущественным, то есть, составляет не более 0,05% масс. На практике предполагают, что количество Mn может составлять 0,08% масс, но такое количество используют с точки зрения рациональности и коммерческой практичности, а не для улучшения эксплуатационных свойств при выполнении технических задач.

Согласно четвертому аспекту настоящего изобретения предложена сборная конструкция, содержащая стальной компонент и компонент из алюминиевого сплава, соединенный с указанным стальным компонентом, при этом компонент из алюминиевого сплава выполнен из многослойного листа из алюминиевого сплава, содержащего средний слой и по меньшей мере один плакирующий слой, имеющий следующий состав, при этом все значения приведены в % масс:

все другие элементы, включая Mg, являются несущественными и присутствуют (если присутствуют) в количестве меньшем или равном 0,05 каждый или меньшем или равном 0,15 в совокупности, оставшаяся часть представляет собой алюминий.

Согласно некоторым вариантам реализации изобретения, количество Mn является несущественным, то есть, составляет не более 0,05% масс. На практике предполагают, что количество Mn может составлять 0,08% масс, но такое количество используют с точки зрения рациональности и коммерческой практичности, а не для улучшения эксплуатационных свойств при выполнении технических задач.

Для цели настоящего изобретения подразумевают, что выражение "сборное" означает соединение, образующееся в результате термического процесса, проводимого при температуре, вызывающей плавление по меньшей мере части компонента сплава согласно изобретению. Применяемый термический процесс не приводит к плавлению стального компонента. Поэтому "сварки", в классическом смысле слияния двух или более расплавленных металлов, не происходит. Поскольку применение флюса не является необходимым (хотя его можно использовать), указанный процесс не является классической пайкой твердым припоем, хотя такой процесс можно описать как бесфлюсовую пайку. Другие авторы применяли термин "пайка-сварка". При использовании достаточного количества тепла, наиболее удобно от лазера, но, возможно, и от других источников, сплав алюминиевого компонента плавится и взаимодействует с поверхностными слоями стального компонента, в том числе с цинковым покрытием, если такое покрытие присутствует. Температура является достаточно высокой, чтобы имела место диффузия Fe из стального компонента в расплавленный алюминий и, при охлаждении и замерзании расплавленного алюминия, образуется ряд слоев, обогащенных интерметаллическими соединениями, при этом соотношение Al/Fe возрастает при увеличении расстояния от стального компонента. Zn покрытие на стальном компоненте улучшает смачиваемость алюминиевого сплава согласно изобретению и предпочтительно, чтобы стальной компонент был покрыт таким Zn слоем.

Согласно пятому аспекту настоящего изобретения предложен способ изготовления сборной конструкции, в котором указанная конструкция содержит стальной компонент и компонент из алюминиевого сплава, при этом стальной компонент и компонент из алюминиевого сплава соединены посредством термического процесса, вызывающего плавление по меньшей мере части алюминиевого компонента, причем такой компонент из алюминиевого сплава выполнен из сплава, имеющего следующий состав:

все другие элементы, включая Mg, являются несущественными и присутствуют (если присутствуют) в количестве, меньшем или равном 0,05 каждый или меньшем или равном 0,15 в совокупности, оставшаяся часть представляет собой алюминий.

Согласно некоторым вариантам реализации изобретения, количество Mn является несущественным, то есть, составляет не более 0,05% масс. На практике предполагают, что количество Mn может составлять 0,08% масс, но такое количество используют с точки зрения рациональности и коммерческой практичности, а не для улучшения эксплуатационных свойств при выполнении технических задач.

По сравнению с известным уровнем техники, термическое соединение стального компонента с указанным алюминиевым сплавом позволяет улучшить сопротивление образованию горячих трещин, пластичность и прочность места соединения.

В области границы раздела между стальным листом и алюминиевым листом, смещение в направлении частиц FeAl относительно других видов интерметаллических соединений Fe/Al помогает сделать границу раздела менее хрупкой и более пластичной без неприемлемой потери прочности.

Алюминиевый сплав согласно настоящему изобретению предназначен в основном для применения в форме листа, но объем настоящего изобретения не ограничен такой формой. Специалист в данной области техники поймет, что сплав согласно изобретению может быть обеспечен в других формах, таких как продукты, полученные методом экструзии, и тем не менее может быть приварен к стальным компонентам. Хотя основное внимание уделяется автомобильным конструкциям, опытный читатель поймет, что сплав согласно изобретению и его использование в сборных конструкциях, содержащих сталь, может найти широкое применение в транспортной отрасли (морской флот, железнодорожный транспорт, воздушный транспорт), а также во многих других промышленных применениях (строительство, машинное оборудование для предприятий и т.п.).

Далее настоящее изобретение будет описано более подробно со ссылкой на примеры и чертежи, на которых показаны результаты испытаний, проводимых на вариантах реализации описанного изобретения. Ни подробное описание, ни чертежи не предназначены для ограничения объема притязаний, которые определены прилагаемой формулой изобретения.

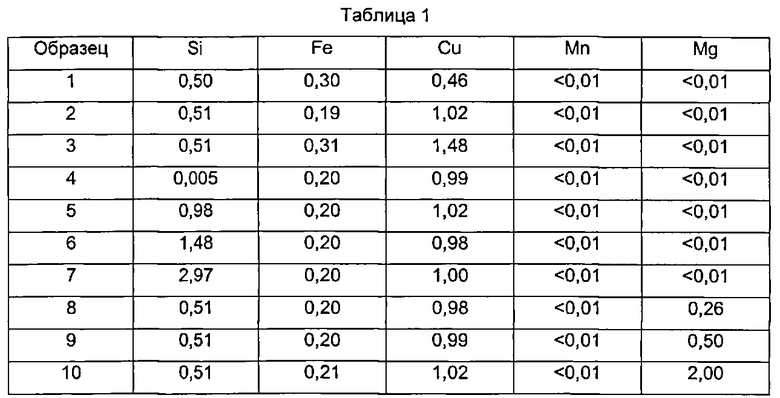

На фиг. 1 показано графическое изображение кривой напряжение-смещение для сплава согласно настоящему изобретению.

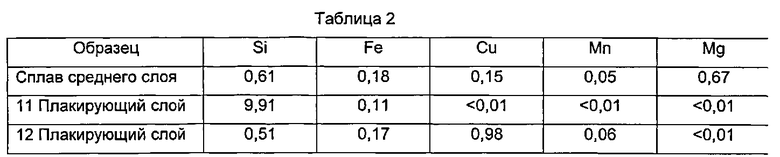

На фиг. 2 показано графическое изображение влияния Cu на равновесную температуру солидуса и ликвидуса.

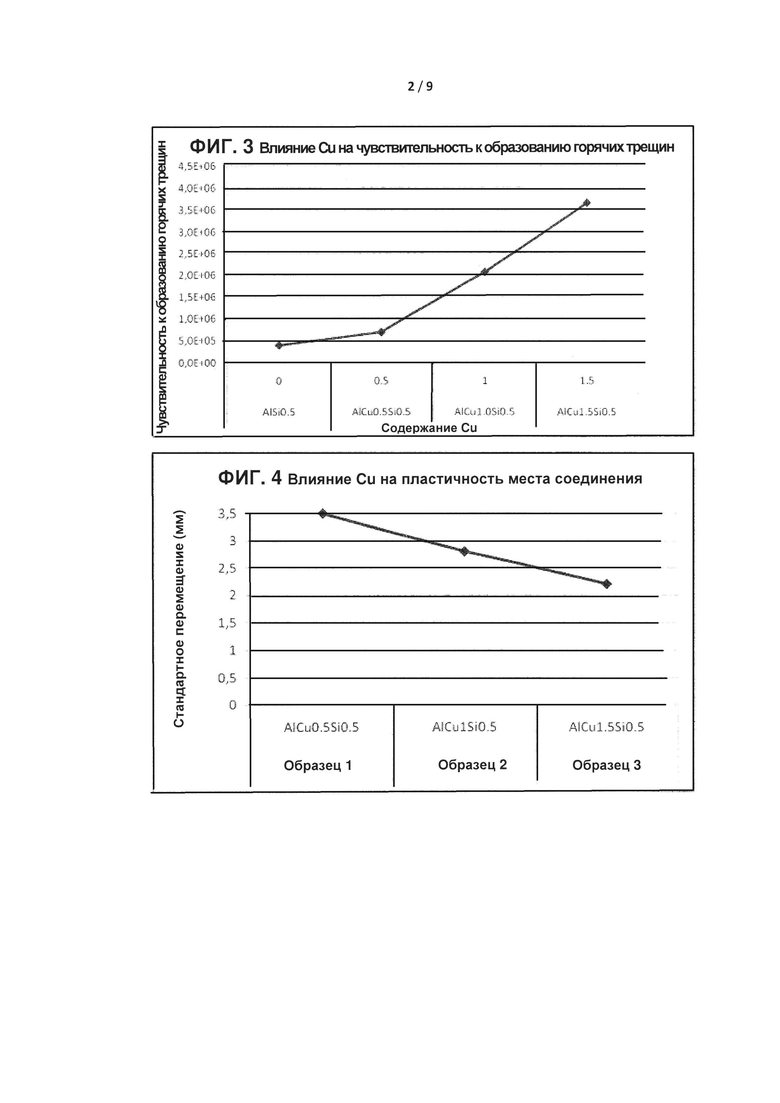

На фиг. 3 показано графическое изображение влияния Cu на рассчитанную чувствительность к образованию горячих трещин.

На фиг. 4 показано графическое изображение влияния Cu на пластичность места соединения.

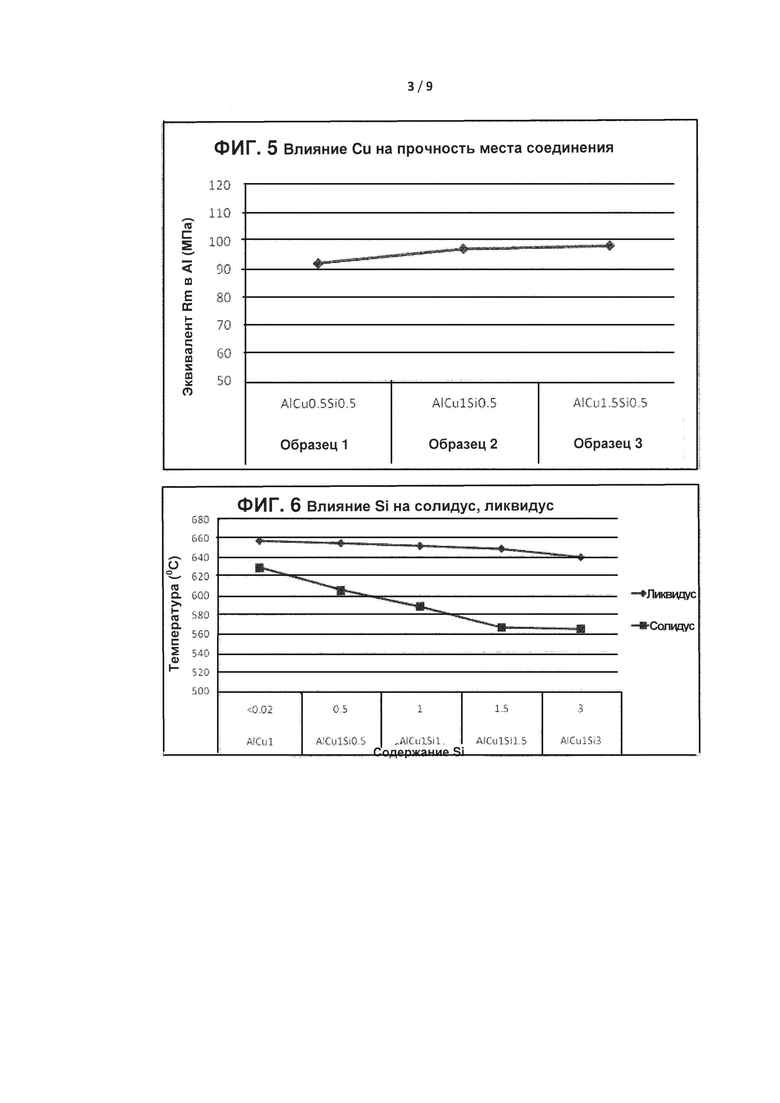

На фиг. 5 показано графическое изображение влияния Cu на прочность места соединения.

На фиг. 6 показано графическое изображение влияния Si на равновесную температуру солидуса и ликвидуса.

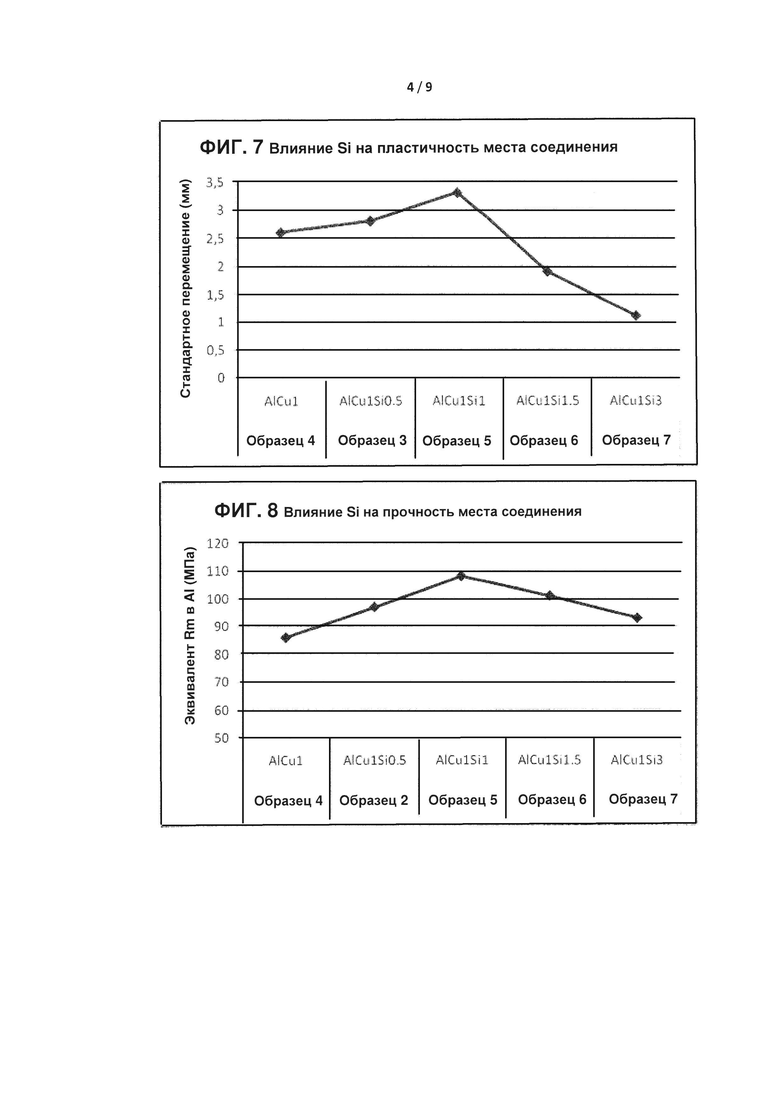

На фиг. 7 показано графическое изображение влияния Si на пластичность места соединения.

На фиг. 8 показано графическое изображение влияния Si на прочность места соединения.

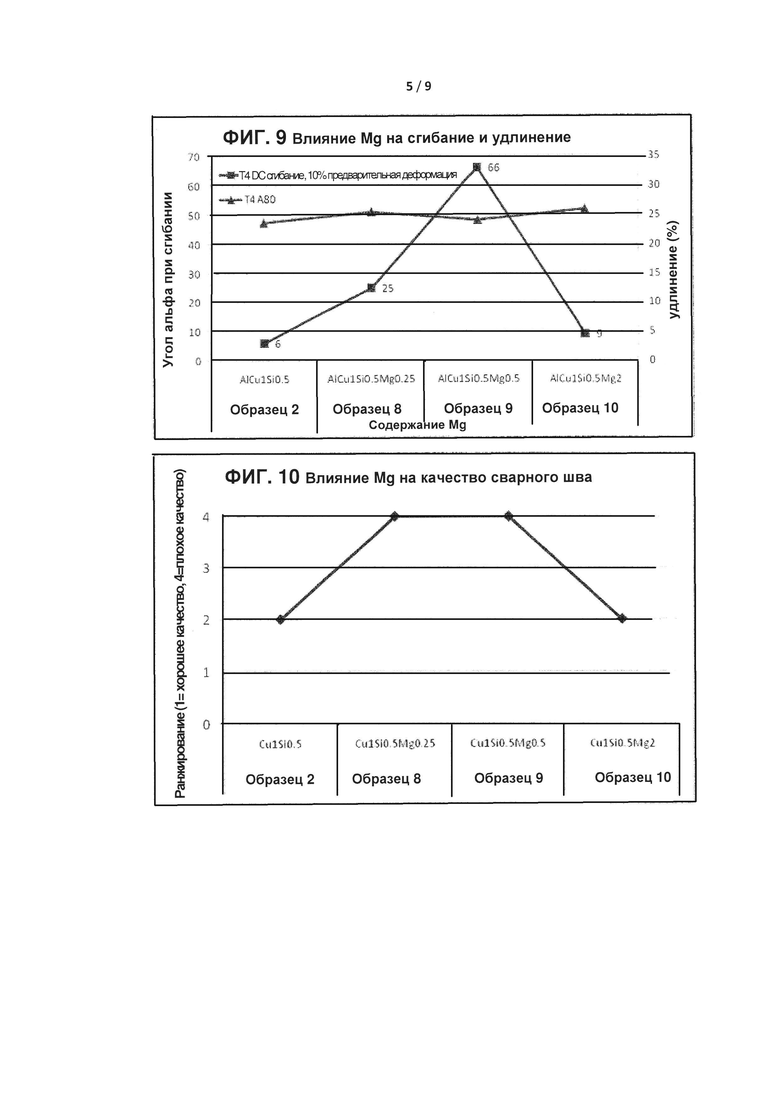

На фиг. 9 показано графическое изображение влияния Mg на сгибание и удлинение.

На фиг. 10 показано графическое изображение влияния Mg на качество сварного шва.

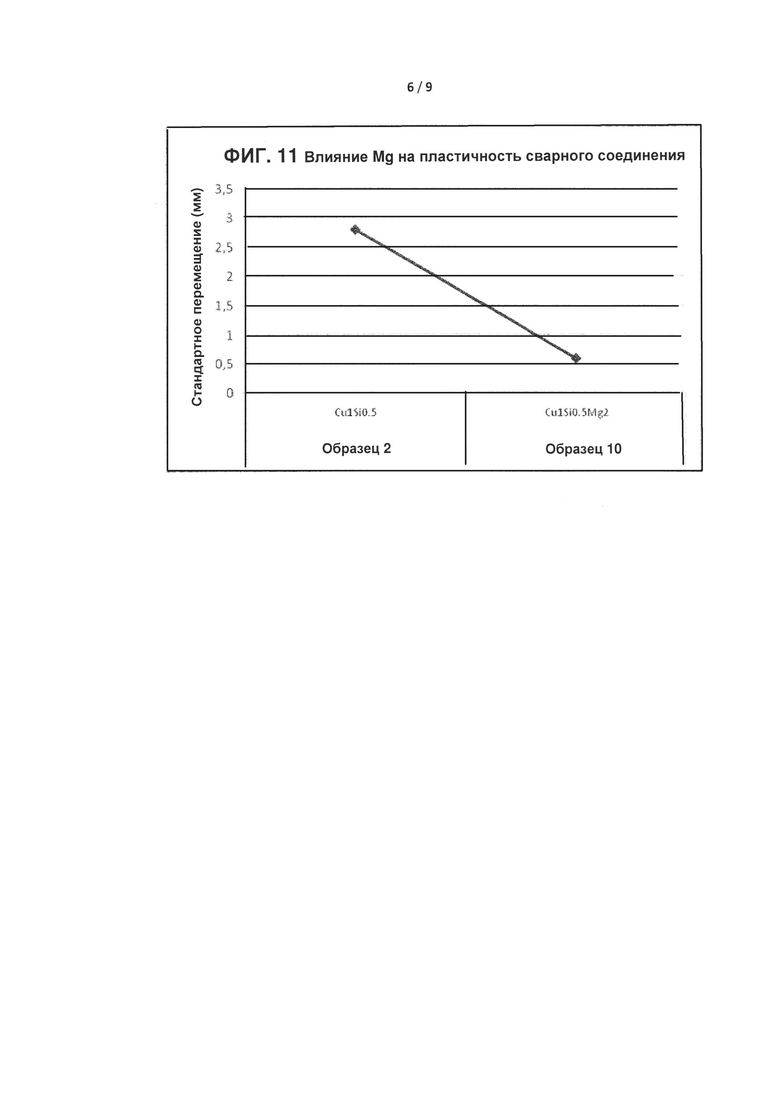

На фиг. 11 показано графическое изображение влияния Mg на пластичность места соединения.

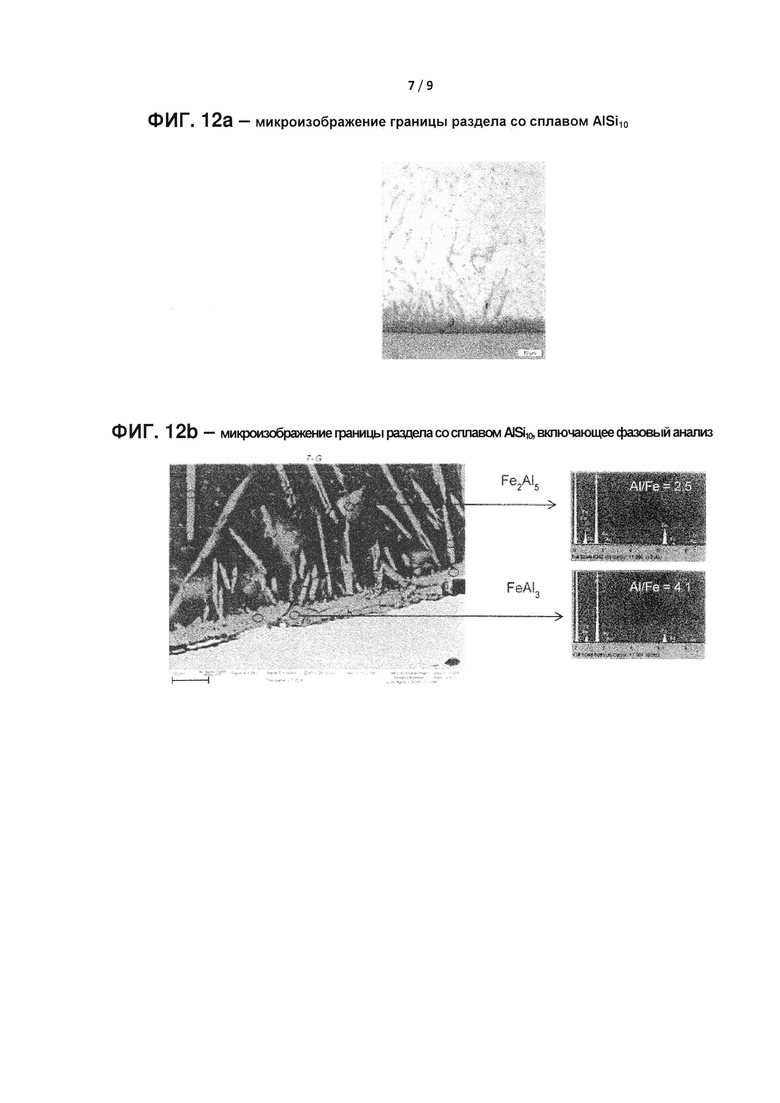

На фиг. 12 показаны два изображения границы раздела, образующейся при приваривании сплава AlSi10 к стальному листу, включая фазовый анализ.

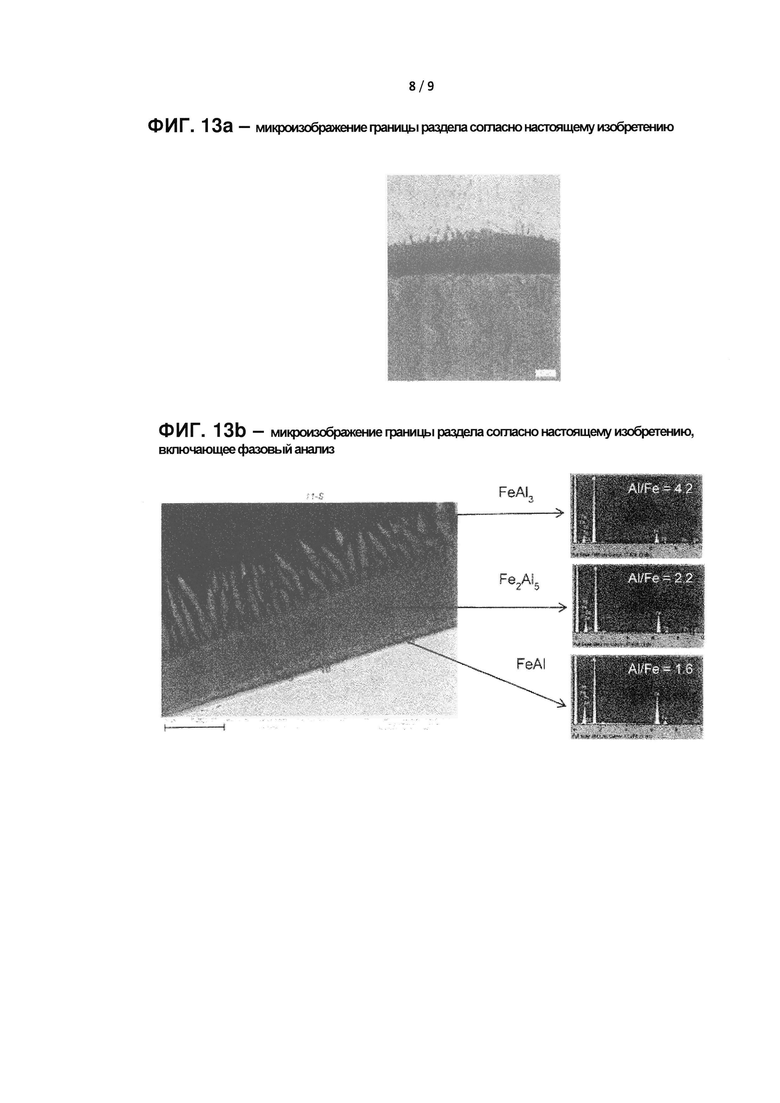

На фиг. 13 показаны два изображения границы раздела, образующейся при приваривании сплава согласно настоящему изобретению к стальному листу, включая фазовый анализ.

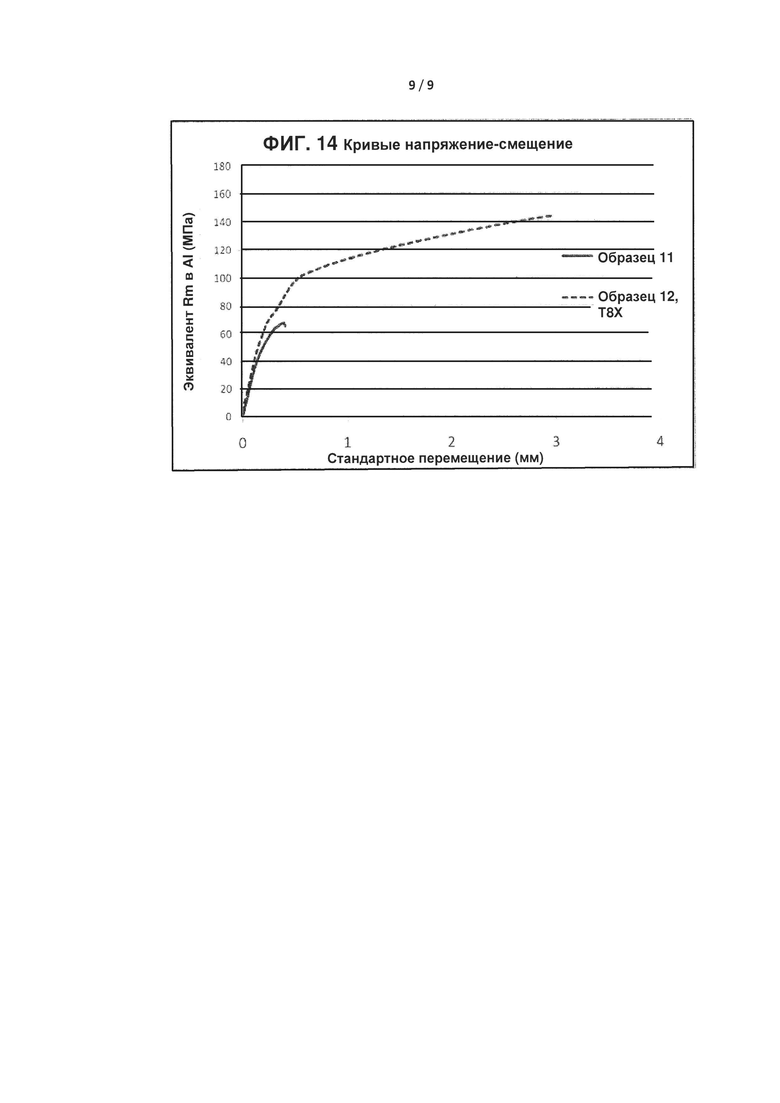

На фиг. 14 показано графическое изображение кривых напряжение-смещение для двух многослойных листов после соединения со сталью, при этом один лист изготовлен согласно настоящему изобретению, а другой - согласно известному уровню техники.

Пример 1

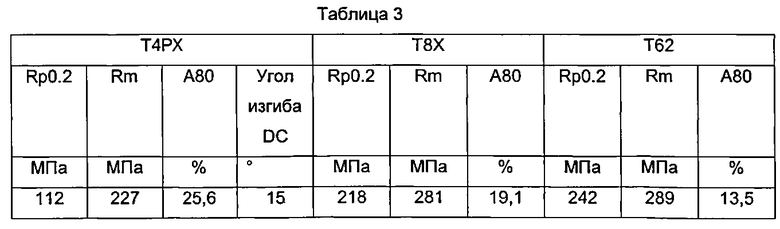

В таблице 1 перечислены составы сплавов, отлитых в форме небольших слитков, каждый размером 20×150×200 мм.

Все сплавы содержали менее 0,05 других элементов по отдельности и менее 0,15 в сумме, оставшаяся часть представляла собой алюминий. Образцы 8, 9 и 10 были сравнительными и находились вне пределов объема формулы изобретения, приведенной ниже.

Слитки гомогенизировали в печи с естественной тягой при 550°C в течение 6 часов, подвергали горячей прокатке до размера 10 мм и холодной прокатке до размера 1 мм. Листовые образцы отжигали при 430°C в течение 1 часа, чтобы вызвать перекристаллизацию. 1 мм лист подвергали конечной операции выравнивания.

Затем листовые образцы присоединяли с помощью процесса бесфлюсовой лазерной сварки к 1 мм листу низколегированной стали, покрытой 7 мкм цинковым слоем (оцинкованной горячим способом), применяя лазер Nd-YAG с постоянной мощностью 3 кВт. Геометрия места соединения представляла собой сварной шов, выполненный по отбортовке (Kehlnaht), при угле лазерного луча 60° и отсутствии зазора между двумя листами. Скорость лазерного луча составляла 4 м/мин для всех комбинаций сплавов.

Композиционное влияние разных элементов на равновесные температуры солидуса и ликвидуса рассчитывали с применением серийного программного обеспечения для термодинамических расчетов от JMatPro, связанных с внутренним банком данных. Чувствительность к образованию горячих трещин также рассчитывали на основе термодинамических расчетов выделения твердой фракции через интервал отвердевания. В обоих случаях, применяли номинальные составы сплава.

Все образцы сборных листов подвергали контролю проникающей краской (DPI) для оценки визуальной целостности мест соединений. Качество места соединения при DPI было основано на простой системе ранжирования от 1 до 4, при этом 1 балл означал хорошее качество, а балл 4 - плохое качество (образец содержал большое количество горячих трещин и/или крупную пористость).

Природу и распределение интерметаллических соединений, образующихся в зоне границы раздела, оценивали с помощью общепринятых методов анализа РЭМ (растровой электронной микроскопии) и EDX (энергодисперсионного рентгено-спектрального микроанализа).

Кроме того, для оценки места соединения на сопротивление излому и пластичность сборные образцы подвергали испытанию на растяжение при соединении внахлестку при сдвиге. Нецелесообразно использовать общепринятые кривые напряжение-деформация, приведенные на указанных чертежах, поскольку исследуемая конфигурация подразумевает, что растягивающее напряжение и, таким образом, пластическая деформация, не является постоянным по всему образцу. Результаты испытаний на растяжение мест соединений при соединении их внахлестку при сдвиге представлены в виде эквивалентного напряжения алюминиевого участка относительно расстояния от зажима до зажима во время испытания (выраженное при указанном испытании в виде стандартного перемещения). Эквивалентное напряжение в алюминиевой части сборного образца представляет собой номинальное усилие, поделенное на площадь поперечного сечения алюминиевого участка. Стандартное перемещение представляет собой показатель пластичности места соединения.

Для оценки способности к деформации некоторые образцы подвергали испытаниям при трехточечном изгибе. Способность к деформации образцов измеряли с помощью испытания на изгиб согласно DIN 50111, но с небольшими изменениями в методике. В указанном испытании кусок листа размером 60 мм × 60 мм, при предварительном деформировании на 10% (одноосное растяжение), помещали поверх двух цилиндрических валиков, отделенных друг от друга на расстояние, равное удвоенной толщине листа. Диаметр каждого валика составлял 30 мм. При нагрузке конический стержень пуансона шириной 100 мм проталкивал лист в зазор между двух валиков. Измеряли силу продавливания, а также смещение. В момент пластической деформации (т.е. в начале растрескивания) нагрузка, необходимая для деформации листа, падала, сила продавливания уменьшалась, и испытание автоматически прекращалось. Лист, исследуемый таким образом, деформировался с образованием V-образной формы, внутренний угол которой затем измеряли. При таком испытании меньший угол означает лучшую способность к деформации листа. Указанное испытание (называемое далее "модифицированным испытанием DIN 50111″) предпочтительнее других испытаний способности к деформации, поскольку его результаты не зависят в такой степени, если вообще зависят, от мнения оператора.

Образцы 1-3 иллюстрируют влияние Cu на рабочие характеристики сплавов. Образцы 2 и 5-7 иллюстрируют влияние Si на рабочие характеристики. Образцы 2 и 8-10 иллюстрируют влияние Mg на рабочие характеристики.

На фиг. 1 показана кривая напряжение-смещение для образца 2 после соединения. Стандартное перемещение испытываемого куска листа, пропорциональное удлинению, очень высокое, что указывает на вязкопластическое разрушение, которое также можно было видеть на поверхности излома.

Влияние Cu. На фиг. 2 показано влияние возрастающего содержания Cu в базовом составе Al0,5Si на солидус сплавов. Добавление Cu уменьшает температуру солидуса и улучшает смачиваемость. На фиг. 3 показано влияние Cu на чувствительность к образованию горячих трещин, при этом образование горячих трещин более вероятно при увеличении содержания Cu до 1,5%. На фиг. 4 показано влияние Cu на пластичность места соединения. На фиг. 5 показано влияние Cu на сопротивление излому места соединения. Повышение содержания Cu от 0,5 до 1,0% увеличивает сопротивление излому, но оно опять немного падает при возрастании содержания Cu до 1,5%. На фиг. 3, 4 и 5 можно видеть, что содержание Cu не должно быть >1,5% и предпочтительно составляет до 1,25%.

Влияние Si. На фиг. 6 показано влияние возрастающего содержания Si в базовом составе Al1,0Cu на солидус сплавов. Добавление Si уменьшает температуру солидуса и улучшает смачиваемость. На фиг. 7 показано влияние Si на пластичность места соединения. Повышение содержания Si до 1,0% улучшает пластичность связи, но происходит быстрое ухудшение пластичности связи при возрастании содержания Si до 1,5% и выше. На фиг. 8 показано, что увеличение содержания Si приводит к увеличению сопротивления излому места соединения до 1%, но сопротивление излому падает при добавлении большего количества Si. На фиг. 7 и 8 можно видеть, что содержание Si должно быть ограничено не более чем 1,5% и предпочтительно, не более чем 1,25% для поддержания хорошего качества места соединения с точки зрения пластичности и сопротивления излому.

Влияние Mg. На фиг. 9 показано влияние содержания Mg на сгибаемость, измеренную с применением модифицированного теста DIN 50111. Влияние на удлинение было минимальным. При увеличении содержания Mg, сгибаемость образцов, предварительно деформированных на 10%, уменьшалась в направлении содержания Mg 0,5 но затем улучшалась снова, когда содержание Mg далее поднималось до 2%. На фиг. 10 показано влияние содержания Mg на визуальное качество сварного шва после DPI. Добавления Mg в диапазоне от по существу нулевого уровня Mg до содержания 0,5 Mg привело к ухудшению качества сварного шва (крупная пористость и присутствие в сварном шве трещин), но качество сварного шва улучшалось снова при добавлении 2% Mg. Влияние Mg на пластичность сварного шва показано на фиг. 11, и повышенное содержание Mg понижает пластичность сварного шва. По этим причинам содержание Mg ограничено количеством побочного элемента или примеси.

На фиг. 12, а) и b), приведены РЭМ изображения границы раздела, которую можно увидеть при соединении сплавов AlSi10 (образец 0) со сталью. На границе раздела, образованной сплавами AlSi10, ширина границы раздела приблизительно составляет 10 мкм и участок непосредственно вблизи легированной стали содержит интерметаллическую зону, в которой преобладает FeAl3 (высокое соотношение Al/Fe, в % атомн. масс.). Наличие хрупкой структуры подтверждает большое количество микротрещин в слое. На фиг. 13, а) и b), показаны РЭМ изображения и спектры EDX границы раздела, образованной при соединении образца 2 со сталью. Ширина границы раздела приблизительно составляет 20 мкм и изображение демонстрирует плотный и не содержащий трещин интерметаллический слой. Анализ EDX ясно показал, что сплошной интерметаллический слой на границе раздела состоит из двух фаз с различными соотношениями Al/Fe. В верхней части слоя присутствует третий участок с интерметаллическими соединениями в форме игл и более высоким соотношением Al/Fe. Первые два типа интерметаллических соединений близки к стехиометрии FeAl и Fe2Al5, тогда как третий тип близок к более хрупкому FeAl3. При соединении стального компонента со сплавом по изобретению наблюдаются фундаментальные различия между границами раздела, включающие присутствие слоя типа FeAl, прилегающего к стальному компоненту.

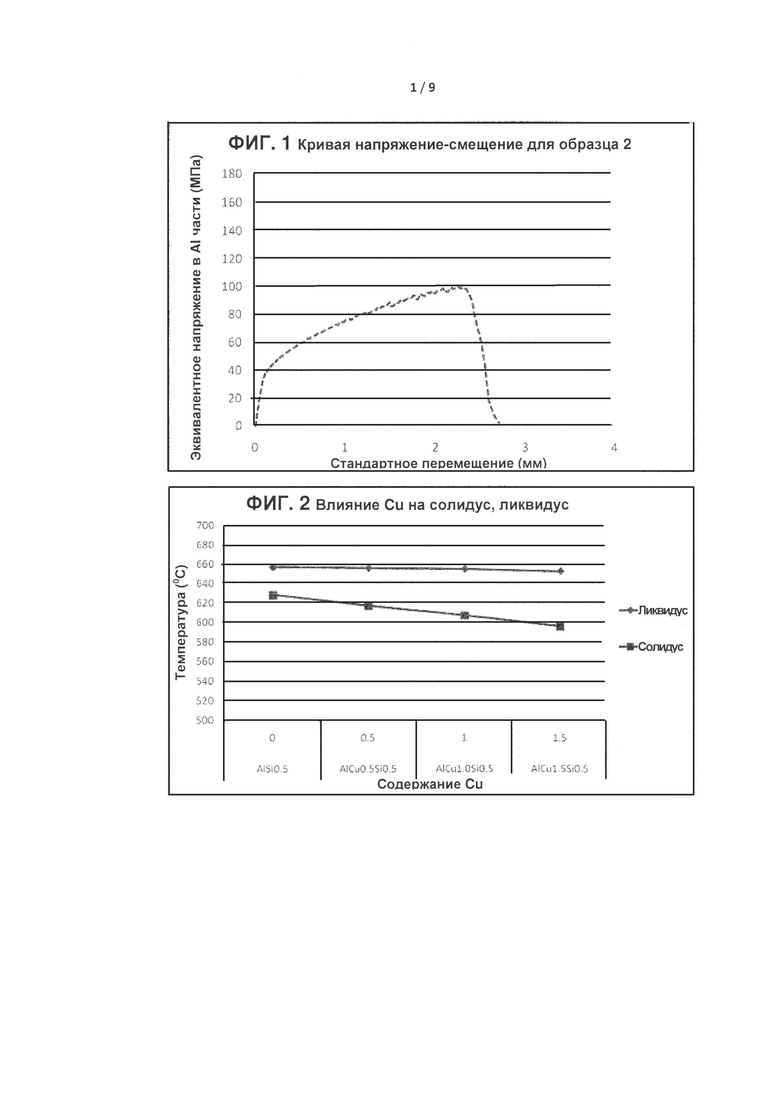

Пример 2

Были получены два многослойных листовых продукта, в которых "средний" слой представлял собой сплав АА6016 и единственный "плакирующий" слой был нанесен либо на сплав Al-Si, обычно используемый в известном уровне техники (образец 11), либо на сплав Al-Cu-Si согласно настоящему изобретению (образец 12).

Плакирующие слои в каждом образце составляли 10%, (+/-1%) относительно общей толщины листа. Составы сплава каждого слоя показаны в таблице 2.

Слитки гомогенизировали в печи с естественной тягой при 550°C в течение 6 часов, подвергали горячей прокатке до размера 10 мм и холодной прокатке до размера 1 мм. Образцы листа подвергали термообработке с получением раствора при 540°C в течение 40 сек, быстро охлаждали с помощью воздушных вентиляторов, затем подвергали предварительному старению путем выдерживания образцов при 100°C в течение 1 часа.

Некоторые образцы оставляли стареть естественным путем до состояния Т4РХ после воздействия 10% предварительной деформации, моделирование обычной операции формовки. Другие образцы дополнительно подвергали старению до состояния Т8Х (окрашенное-спеченное), подвергая их 2% предварительной деформации с последующим старением при 185°C в течение 20 минут, и еще большее количество образцов получали в отпускном состоянии Т62, подвергая их термообработке при 205°C в течение 30 минут. Механические свойства образца 12 в трех различных отпускных состояниях суммировали в таблице 3.

Затем полученные образцы соединяли со стальным листом в тех же условиях лазерной сварки, что описаны в примере 1. Объединенные части испытывали механическими способами для оценки прочности и пластичности места соединения.

На кривой напряжение-деформация, приведенной на фиг. 14, показаны результаты испытания для обоих образцов 11 и 12. В случае образца 12, кривая относится к продукту в состоянии Т8Х. Имеет место резкое улучшение достигаемой прочности и пластичности в случае продукта согласно настоящему изобретению по сравнению с указанными свойствами образца, полученного не в соответствии с формулой изобретения, приведенной ниже.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРЯЧЕШТАМПОВАННАЯ ВЫСОКОПРОЧНАЯ ДЕТАЛЬ, ИМЕЮЩАЯ ПРЕВОСХОДНОЕ АНТИКОРРОЗИЙНОЕ СВОЙСТВО ПОСЛЕ ОКРАШИВАНИЯ, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2563421C2 |

| СТАЛЬНОЙ ЛИСТ ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ И СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОГО ЛИСТА | 2020 |

|

RU2811928C1 |

| МНОГОСЛОЙНЫЙ АЛЮМИНИЕВЫЙ ЛИСТ ДЛЯ БЕСФЛЮСОВОЙ ВЫСОКОТЕМПЕРАТУРНОЙ ПАЙКИ В РЕГУЛИРУЕМОЙ АТМОСФЕРЕ | 2013 |

|

RU2642245C2 |

| ВЫСОКОПРОЧНЫЙ ГАЛЬВАНИЗИРОВАННЫЙ ГОРЯЧИМ ПОГРУЖЕНИЕМ СТАЛЬНОЙ ЛИСТ | 2012 |

|

RU2567960C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО МАТЕРИАЛА | 2013 |

|

RU2560472C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ДЕТАЛЕЙ С ПОКРЫТИЕМ И ДЕТАЛИ, ПОЛУЧЕННЫЕ ТАКИМ СПОСОБОМ | 2010 |

|

RU2490133C2 |

| ЛИСТ АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2556171C1 |

| МАТЕРИАЛ В ВИДЕ ПОЛОСЫ С ПРЕВОСХОДНОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ ПОСЛЕ ВЫСОКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2013 |

|

RU2635052C2 |

| ФОРМОВАННОЕ ГОРЯЧЕЙ ШТАМПОВКОЙ ИЗДЕЛИЕ И СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННОГО ГОРЯЧЕЙ ШТАМПОВКОЙ ИЗДЕЛИЯ | 2014 |

|

RU2621501C1 |

| АЛЮМИНИЕВЫЙ ЛИСТОВОЙ ПРИПОЙ | 2010 |

|

RU2537052C2 |

Изобретение относится к алюминиевому сплаву системы Al-Si-Cu и листовому продукту с этим сплавом, предназначенным в основном для использования в транспортных средствах. Алюминиевый сплав, предназначенный для соединения со сталью, имеет следующий состав, мас.%: Si 0,25-1,5, Cu 0,3-1,5, Fe до 0,5, Mn до 0,1, неизбежные примеси, включая Mg, в количестве, меньшем или равном 0,05 по отдельности и меньшем или равном 0,15 в совокупности, остальное - алюминий. Сборная конструкция содержит компонент из стального сплава и компонент из алюминиевого сплава заявленного состава, соединенный с стальным компонентом. Многослойный алюминиевый лист содержит средний слой и по меньшей мере один плакирующий слой, при этом по меньшей мере один плакирующий слой выполнен из заявленного алюминиевого сплава. Изобретение направлено на создание прочного и пластичного соединения алюминиевого сплава со сталью без использования присадочного материала. 6 н. и 15 з.п. ф-лы, 2 пр., 3 табл., 14 ил.

1. Алюминиевый сплав, предназначенный для соединения со стальным сплавом, имеющий следующий состав, в мас.%:

неизбежные примеси, включая Mg, в количестве, меньшем или равном 0,05 по отдельности и меньшем или равном 0,15 в совокупности, оставшаяся часть представляет собой алюминий.

2. Алюминиевый сплав по п. 1, отличающийся тем, что содержание Si в нем составляет от 0,5 до 1,25 мас.%.

3. Алюминиевый сплав по п. 1, отличающийся тем, что содержание Cu составляет в нем от 0,3 до 1,25 мас.%.

4. Алюминиевый сплав по п. 1, отличающийся тем, что он содержит не более 0,08 мас. % Mn.

5. Сборная конструкция, содержащая компонент из стального сплава и компонент из алюминиевого сплава, соединенный с указанным стальным компонентом, и при этом указанный компонент из алюминиевого сплава выполнен из алюминиевого сплава по любому из пп. 1-4.

6. Сборная конструкция по п. 5, отличающаяся тем, что зона границы раздела между стальным компонентом и компонентом из алюминиевого сплава характеризуется слоем FeAl, прилегающим к стальному компоненту.

7. Многослойный алюминиевый лист, содержащий средний слой и по меньшей мере один плакирующий слой, при этом по меньшей мере один плакирующий слой представляет собой алюминиевый сплав, имеющий следующий состав, в мас.%:

неизбежные примеси, включая Mg, в количестве, меньшем или равном 0,05 по отдельности и меньшем или равном 0,15 в совокупности, оставшаяся часть представляет собой алюминий.

8. Многослойный алюминиевый лист по п. 7, отличающийся тем, что средний слой выполнен из сплава, выбранного из группы, состоящей из сплавов серий 5ХХХ и 6ХХХ.

9. Многослойный алюминиевый лист по п. 7, отличающийся тем, что средний слой выполнен из сплава, выбранного из группы, состоящей из АА6016, АА6016А, АА6014, АА6011, АА6111, АА6009, АА6010, АА6022 и АА6451.

10. Многослойный алюминиевый лист по п. 7, отличающийся тем, что средний слой выполнен из сплава, выбранного из группы, состоящей из АА5005, АА5152, АА5052, АА5018, АА5454, АА5754, АА5056, АА5456, АА5182, АА5186, АА5059, АА5083 и АА5383.

11. Сборная конструкция, содержащая компонент из стального сплава и компонент из алюминиевого сплава, соединенный с указанным стальным компонентом, в которой указанный компонент из алюминиевого сплава выполнен из многослойного алюминиевого листа по любому из пп. 7-10.

12. Сборная конструкция по п. 11, в которой многослойный алюминиевый лист имеет угол изгиба DC в состоянии Т4РХ, составляющий 15°.

13. Сборная конструкция по п. 11, в которой стальной компонент имеет цинковое покрытие.

14. Способ изготовления сборной конструкции, содержащей компонент из стального сплава и компонент из алюминиевого сплава, в которой компоненты из стального и алюминиевого сплавов соединяют посредством термического процесса, вызывающего плавление по меньшей мере части алюминиевого компонента, причем указанный алюминиевый компонент выполнен из сплава по любому из пп. 1-4.

15. Способ по п. 14, в котором термический процесс представляет собой процесс соединения без использования флюса, включая термический процесс.

16. Способ по п. 14, в котором термический процесс представляет собой лазерную сварку, бесфлюсовую пайку, пайку-сварку или бесфлюсовую лазерную сварку.

17. Способ по п. 14, отличающийся тем, что Fe и Mn присутствуют в алюминиевом сплаве в количестве не более 0,05 мас.%.

18. Способ изготовления сборной конструкции, содержащей компонент из стального сплава и компонент из алюминиевого сплава, в которой компоненты из стального и алюминиевого сплавов соединяют посредством термического процесса, вызывающего плавление по меньшей мере части алюминиевого компонента, причем алюминиевый компонент выполнен из многослойного алюминиевого листа по любому из пп. 7-10.

19. Способ по п. 18, в котором термический процесс представляет собой процесс соединения без флюса, включающий термический процесс.

20. Способ по п. 18, в котором термический процесс представляет собой лазерную сварку, бесфлюсовую пайку, пайку-сварку или бесфлюсовую лазерную сварку.

21. Способ по п. 18, отличающийся тем, что Fe и Mn присутствуют в алюминиевом сплаве в количестве не более 0,05 мас.%.

| US 4808247 A, 28.02.1989 | |||

| JP 2007260701 A, 11.10.2007 | |||

| ДЕТОНАТОР БЕЗ ПЕРВИЧНОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА | 1999 |

|

RU2156945C1 |

| US 6413331 B1, 02.07.2002 | |||

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЯ ИЗ НЕГО | 2006 |

|

RU2327756C2 |

Авторы

Даты

2016-09-10—Публикация

2012-11-09—Подача