Изобретение относится к пайке, в частности к составу припоя, используемого для пайки алюминиевых сплавов, применяемых в машиностроении.

Известен алюминиевый сплав, содержащий, мас.%:

Цинк4,0-12.0

Магний0,3-0,5

Один или несколько редкоземельных

металлов0,5-10,0

Алюминий-Остальное

Его твердость по Бринелю не выше 664 МПа, временное сопротивление разрыву не выше 173 МПа, а температура плавления не ниже 580-594°С.

Высокая температура плавления и низкие прочностные свойства затрудняют его использование в качестве припоя для пайки алюминиевых сплавов.

Наиболее близким по технической сущности к предлагаемому изобретению (прототипом) является припой на основе алюминия, содержащий, мас.%

Медь0,1-22,0

Кремний0,5-14,0

Цинк0,5-55,0

Магний0,01-5,0

АлюминийОстальное

Его твердость по Бринелю не выше 1510 МПа, OB не выше 320 МПа, температура плавления не ниже 465 ± 5°С. Выделения кремния имеют игольчатую форму.

Недостатком описанного припоя являются невысокие значения прочностных свойств и неблагоприятная игольчатая структура. Невысокие значения прочностных свойств обусловлены как номенклатурой составляющих его компонентов, так и игольчатой микроструктурой, так как известно, что если выделения кремния в сплаве имеют игольчатую форму, то ой ниже по сравнению со сплавами, где кремний находится в связанном состоянии в виде округлых включений.

Целью изобретения является повышение прочностных свойств припоя.

Цель достигается тем, что известный припой для пайки алюминия и его сплавов, содержащий алюминий, цинк, кремний, медь, магний, дополнительно содержит неСП

С

д

со -ч

XI

N5

одим при следующем соотношении компонентов,мае,%:

Цинк39,0-41,0

Кремний2,4-3,7

Медь2,9-5,1

Магний0,24-0,66

Неодим0,02-0,07

АлюминийОстальное

Дополнительное введение неодима не только повышает твердость припоя, но и за счет улучшений микроструктуры увеличивает Ое, т.е. неодим обладает легирующими и модифицирующими свойствами.

Известно введение редкоземельного элемента церия в сплавы на основе алюми- ния, но Б зтом случае церий оказывает лишь легирующее действие. Введение совместно церия и празеодима например, оказывает легирующее и модифицирующее действие на аналогичные заявляемому припои. Для предлагаемого припоя легирующее и модифицирующее действие оказывает только лишь неодим.

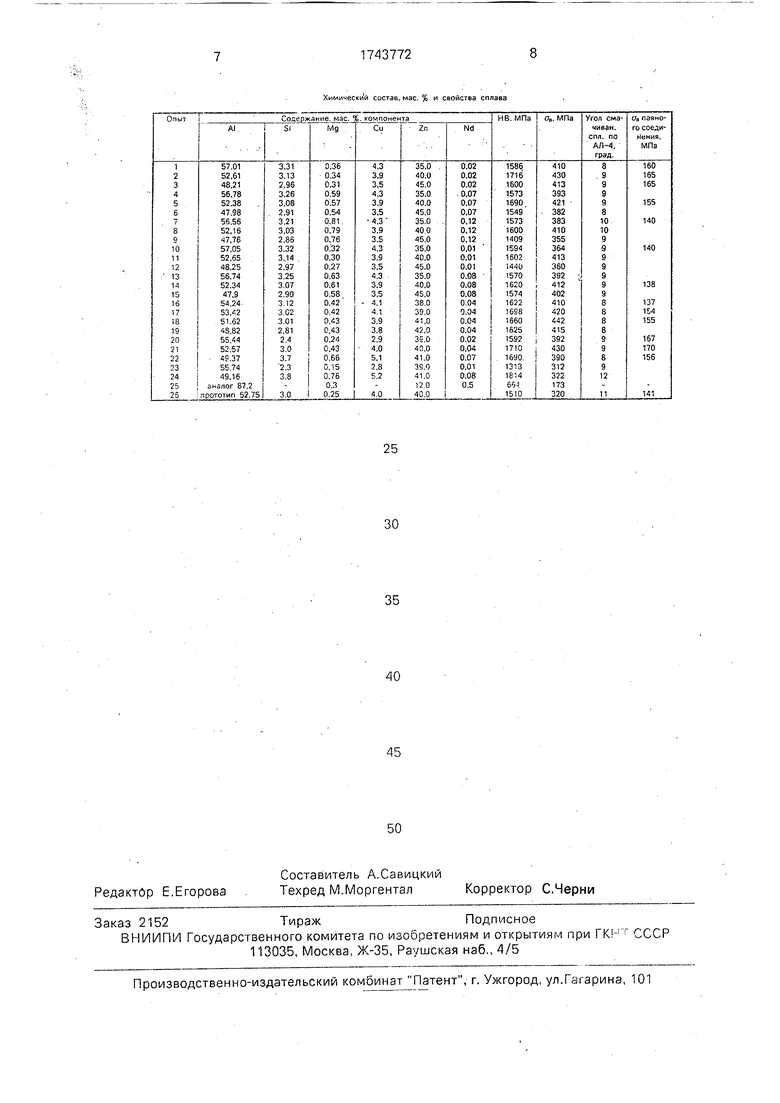

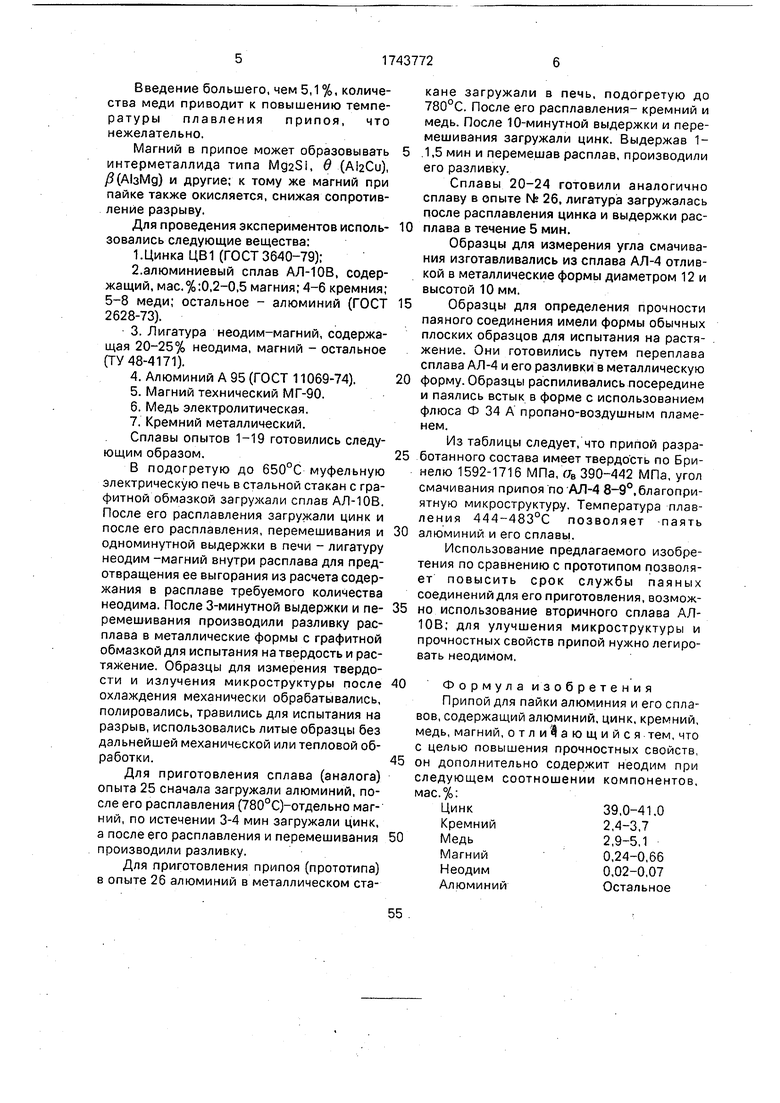

Для экспериментальной проверки предлагаемого состава было приготовлено 26 смесей ингредиентов, включая аналог и прототип.

Так как в качестве одного из компонентов припоя был выбран сплав АЛ-10В, го в таблице для опытов 1-19 даны средние (пе- ресчиганныэ, исходя из процентного содержать в припое сплава АЛ-10В) значения таких компонентов, как алюминий, кремний магнии л конкрепные-цинка и неодима.

В связи с тем, что при изготовлении сплава АЛ-10В согласно ГОСТ 2628 73 содержания магния, кремния, меди может изменяться от нижнего до верхнего пределов то при различном содержании сплава АЛ- 10В в припое необходимо принимать во внимание возможные отклонения концентрации этих компонентов, т.е.

1.Цинка 39%, тогда может быть 2,4-3,7

Si; 0,15-0.33 Mg; 3,1-5,1 Си; 52,2-55,0 Al.

2.Цинка 40%, тогда может быть 2,4-3,6 Si, 0,16-0,34 Mg; 3,0-4,8 Си: 51,3-54,1 Al.

3.Цинка 41 %, тогда может быть 2,4-3,6 Si; 0,16-0 34 Mg; 2,9-4,6 Си; 50,4-53,2 Al.

Так как неодим вводится в сплав в виде лигатуры Nd-Mg, то количество магния в припое будет складываться из его содержания в сплаве АЛ-10В и в лигатуре, т.е., если количество неодима изменяется от 0,02 до 0,07%, то связанного с ним магния от 0,09 до 0,32%, тогда с учетом магния в сплаве АЛ-10В 0,15-0 34%, общее количество магния в припое изменяется от 0,24 до 0,66%. Поэтому для проверки границ содержания

всех компонентов в припое проведены опыты 20-24, где вместо сплава АЛ-10В использованы составляющие его металлы.

В семи опытах (2,5,17,18,20,21,22) получены наибольшие значения твердости и ств- Угол смачивания практически всех сплавов по АЛ-4 одинаков. аъ припоя определялось с целью выявления влияния неодима и магния на его прочностные свойства, так как возможное окисление эгих компонентов при выплавке снижает 7В, хотя твердость может практически не меняться. ай паяного соединения практически одинаково для всех составов, Это объясняется гем, что при пайке незакаленного переплавленного сплава АЛ-4, так как его ав составляет 160-200 МПа не может быть получено ав соединения более, чем у основного металла, хотя и прочность припоя значительно выше прочности сплава АЛ-4,т.е. припой компенсирует то возможнее разупрочнение поверхности, которое происходит при пайке или сварке. Это особенно важно для деталей, поверхности которых работают на износ.

При наличии в припое неодима менее 0,02% наблюдается уменьшение твердости и прочности припоя (опыты 10,11,12,23). Это объясняется тем, что небольшие добавки неодима не оказывают легирующего, упрочняющего воздействия. При увеличении содержания неодима свыше 0,07% падение поочностных свойств незначительно (опыты 13,14,15,24) При таком содержании неодима возможно его окисление, что снижает прочностные характеристики, особенно ав В целях экономии неодима его верхнее содержание целесообразно ограничить 0,07%.

Содержание цинка должно быть в пределах 39,0-41,0%, так как предварительные эксперименты по определению прочностных свойств сплавов АЛ-10В- цинк показали, зависимость НВ и ав имеет максимум при содержании цинка в области 40%, то же самое показывают опыты 1,4,7 и 3,6,9,21. Это вызвано наличием твердых растворов цинка в алюминии- «1 ; «2.

Содержание в сплаве кремния менее 2,4%, магния менее 0,24%, меди менее 2,9 нежелательно, так как снижается прочность (опыт 20,23).

Увеличение содержания кремния свыше 3,7% вызывает необходимость введения большого количества неодима для предотвращения образования игольчатой структуры кремния (неодим является модификатором припоя), но большее количество неодима приводит к его окислению

Введение большего, чем 5,1 %, количества меди приводит к повышению температуры плавления припоя, что нежелательно.

Магний в припое может образовывать интерметаллида типа Mg2Si, в (AteCu), /() и другие; к тому же магний при пайке также окисляется, снижая сопротивление разрыву.

Для проведения экспериментов использовались следующие вещества:

1.Цинка ЦВ1 (ГОСТ 3640-79);

2.алюминиевый сплав АЛ-10В, содержащий, мае.%:0,2-0,5 магния; 4-6 кремния; 5-8 меди; остальное - алюминий (ГОСТ 2628-73).

3.Лигатура неодим-магний, содержащая 20-25% неодима, магний - остальное (ТУ 48-4171).

4.Алюминий А 95 (ГОСТ 11069-74).

5.Магний технический МГ-90.

6.Медь электролитическая.

7.Кремний металлический.

Сплавы опытов 1-19 готовились следующим образом.

В подогретую до 650°С муфельную электрическую печь в стальной стакан с графитной обмазкой загружали сплав АЛ-10В. После его расплавления загружали цинк и после его расплавления, перемешивания и одноминутной выдержки в печи - лигатуру неодим -магний внутри расплава для предотвращения ее выгорания из расчета содержания в расплаве требуемого количества неодима. После 3-минутной выдержки и перемешивания производили разливку расплава в металлические формы с графитной обмазкой для испытания на твердость и растяжение. Образцы для измерения твердости и излучения микроструктуры после охлаждения механически обрабатывались, полировались, травились для испытания на разрыв, использовались литые образцы без дальнейшей механической или тепловой обработки.

Для приготовления сплава (аналога) опыта 25 сначала загружали алюминий, после его расплавления (780°С)-отдельно магний, по истечении 3-4 мин загружали цинк, а после его расплавления и перемешивания производили разливку.

Для приготовления припоя (прототипа) в опыте 26 алюминий в металлическом стакане загружали в печь, подогретую до 780°С. После его расплавления- кремний и медь. После 10-минутной выдержки и перемешивания загружали цинк. Выдержав 11,5 мин и перемешав расплав, производили его разливку.

Сплавы 20-24 готовили аналогично сплаву в опыте № 26, лигатура загружалась после расплавления цинка и выдержки расплава в течение 5 мин.

Образцы для измерения угла смачивания изготавливались из сплава АЛ-4 отливкой в металлические формы диаметром 12 и высотой 10 мм.

Образцы для определения прочности паяного соединения имели формы обычных плоских образцов для испытания на растяжение. Они готовились путем переплава сплава АЛ-4 и его разливки в металлическую

форму. Образцы распиливались посередине и паялись встык в форме с использованием флюса Ф 34 А пропано-воздушным пламенем.

Из таблицы следует, что припой разработанного состава имеет твердость по Бри- нелю 1592-1716 МПа, (7В 390-442 МПа, угол смачивания припоя по АЛ-4 8-9°,благоприятную микроструктуру. Температура плавления 444-483°С позволяет паять

алюминий и его сплавы.

Использование предлагаемого изобретения по сравнению с прототипом позволяет повысить срок службы паяных соединений для его приготовления, возможно использование вторичного сплава АЛ- 10В; для улучшения микроструктуры и прочностных свойств припой нужно легировать неодимом.

Формула изобретения

Припой для пайки алюминия и его сплавов, содержащий алюминий, цинк, кремний, медь, магний, отличающийся тем, что с целью повышения прочностных свойств он дополнительно содержит неодим при следующем соотношении компонентов, мас.%:

Цинк39,0-41.0

Кремний2,4-3,7

Медь2,9-5,1

Магний0,24-0,66

Неодим0,02-0,07

АлюминийОстальное

Химический состав, мае % и свойства сплава

| название | год | авторы | номер документа |

|---|---|---|---|

| Припой для пайки разнородных металлов | 1987 |

|

SU1574415A1 |

| ПРИПОЙ ДЛЯ ПАЙКИ ПАЛЛАДИЯ И ЕГО СПЛАВОВ | 2000 |

|

RU2176180C1 |

| ПРИПОЙ ДЛЯ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2014 |

|

RU2596535C2 |

| ПРИПОЙ ДЛЯ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2014 |

|

RU2585598C1 |

| ПРИПОЙ ДЛЯ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2014 |

|

RU2584357C1 |

| Припой для пайки алюминия и его сплавов | 2017 |

|

RU2661975C1 |

| СПЛАВ НА ОСНОВЕ МАГНИЯ И СПОСОБ ЕГО ОБРАБОТКИ В ЖИДКОМ, ТВЕРДОЖИДКОМ И ТВЕРДОМ СОСТОЯНИЯХ ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ С ОДНОРОДНОЙ МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2001 |

|

RU2215057C2 |

| Припой на основе цинка для пайки алюминия | 2016 |

|

RU2626835C2 |

| КРИПОУСТОЙЧИВЫЙ МАГНИЕВЫЙ СПЛАВ | 2003 |

|

RU2320748C2 |

| Припой для пайки алюминия и его сплавов | 2016 |

|

RU2622477C1 |

Использование: пайка алюминиевых сплавов, применяемых в машиностроении. Припой имеет следующий состав, мас.%: цинк 39,0-41,0; кремний 2,4-3,7; медь 2,9- 5,1; магний 0,24-0,66; неодим 0,02-0,07; алюминий-остальное. 1 табл.

| ПОДЪЕМНО-ПОВОРОТНЫЙ СТОЛ | 0 |

|

SU202044A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1992-06-30—Публикация

1989-03-23—Подача