Настоящее изобретение относится к смесям из конкретных производных стирола и их использованию при производстве эластомерного сополимера. Изобретение, кроме того, относится к способам производства эластомерного сополимера и эластомерному сополимеру. Помимо этого, изобретение относится к способу получения каучука, включающему вулканизацию эластомерного сополимера, и каучуку, получаемому в соответствии со способом. Кроме того, изобретение относится к каучуковой композиции, компоненту покрышки, содержащему каучуковую композицию, и покрышке, включающей компонент покрышки.

Уровень техники

Для эластомерных сополимеров, которые используют в покрышках, шлангах, приводных ремнях и другой промышленной продукции, важно демонстрировать хорошую совместимость с наполнителями, такими как технический углерод и диоксид кремния. Для достижения улучшенного взаимодействия с наполнителями такие эластомерные сополимеры могут быть функционализованы при использовании различных соединений, таких как амины. Как это также было признано, технический углерод при его использовании в качестве армирующего наполнителя в каучуковых составах должен быть хорошо диспергирован по всему объему каучука в целях улучшения различных физических свойств.

В публикации ЕР 0316255 А2 раскрывается способ введения концевых групп в полидиены в результате проведения реакции между полидиеном, содержащим металл в концевом положении, и агентом введения концевой группы, таким как галогенированный нитрил, гетероциклическое ароматическое азотсодержащее соединение или алкилбензоат. В дополнение к этому, в публикации ЕР 0316255 А1 раскрывается возможность введения по обоим концам полидиеновых цепей концевых групп в виде полярных групп при использовании функционализованных инициаторов, таких как амиды лития.

В публикации US 4894409 раскрывает каучуковую композицию, содержащую не менее, чем 20% (масс.) полимера на основе диена, содержащего аминогруппу, в каучуковом компоненте и от 10 до 100 массовых частей диоксида кремния в качестве наполнителя по отношению к 100 массовым частям каучукового компонента.

В патенте US 4935471 A раскрываются способы синтезирования инициаторов «живой» анионной полимеризации на основе ароматических N-гетероциклических соединений, таких как производные пиррола, имидазола, пиразола, пиразинила, пиримидина, пиридазинила и фенантролина, и их использование при производстве N-функционализованных полибутадиенов. Один подобный подход раскрывается в патентах US 6515087 B2, EP 0590491 A1 и WO 2011/076377 А1, где при получении активных инициаторов анионной полимеризации используют ациклические и циклические амины, которые применяют на дальнейшей стадии при синтезировании ди-N-функционализованных бутадиен-стирольных сополимеров.

Публикация ЕР 3159346 А1 относится к аминосилан-функционализованным диеновым соединениям в качестве модифицирующих мономеров при полимеризации сопряженных диеновых мономеров.

Синтезирование ди-N-функционализованных бутадиен-стирольных полимеров также раскрывается и в патентах US 4196154 A, US 4861742 A и US 3109871 A. Однако, в способах их получения используют аминофункциональные арилметилкетоны, которые также исполняют функцию и функционализующих агентов обрыва цепи. Описанные выше способы N-модифицирования делают возможным получение только полидиенов, у которых полимерная цепь может содержать не более, чем два фрагмента, характеризующиеся аминовой функциональностью.

Еще один подход к получению N-функционализованных полимеров, характеризующихся различными уровнями содержания N-функциональных групп, будет заключаться во включении подходящих для использования стирольных мономеров в полимерную цепь, где данное контролируемое добавление в реакционную систему будет приводить к получению широкого спектра стирол-бутадиеновых каучуков, характеризующихся различными уровнями содержания N-функциональных групп и, таким образом, демонстрирующих различную способность диспергировать неорганические наполнители. В патенте EP 1792892 A2 раскрывается способ получения аминоэтил-функционализованных стирольных мономеров (в результате проведения реакции между широким спектром ациклических и циклических амидов лития и 1,3- или 1,4-дивинилбензолом, 1,3-ди(изопропилен)бензолом или смесью из изомерных хлорметилвинилбензолов), которые используются на дальнейшей стадии при получении бутадиен-стирольных сополимерных каучуков, содержащих различные количества аминофункциональных групп.

В соответствии с патентом US 6627722 B2 полимерсодержащие элементарные звенья, замещенные по винилароматическому кольцу при использовании аминоалкильных, аминоалкилоксиалкильных или алкилтиоалкильных групп, в особенности пирролидинилметильных или гексаметилениминометильных групп, могут быть заполимеризованы с образованием эластомерных сополимеров, характеризующихся низким гистерезисом и хорошей совместимостью с наполнителями, такими как технический углерод и диоксид кремния. Улучшенные свойства полимера достигаются вследствие улучшения производными стирола совместимости каучука с данными наполнителями.

В патенте ЕР 2772515 А1 излагается информация относительно сопряженного диенового полимера, полученного в результате проведения полимеризации мономерного компонента, включающего сопряженный диеновый компонент, и кремнийсодержащего винильного соединения. Кремнийсодержащее винильное соединение может представлять собой силилзамещенный стирол. Однако, соединения, соответствующие ЕР 2772515 А1, являются гидролитически нестабильными в типичных условиях проведения переработки, сравните с производными N, N-бис(SiMe3)2анилина, раскрытыми в публикации Org. Lett. 2001, 3, 2729.

Поэтому цель настоящего изобретения заключалась в устранении недостатков, ассоциированных с предшествующим уровнем техники, и в предложении функционализованных производных стирола, использование которых при синтезировании полидиенов приводит к получению модифицированных по концам цепи и/или «в цепи» полимерных композиций, которые демонстрируют лучшее сродство к обоим из двух типичных наполнителей, широко использующихся при производстве покрышек, то есть, диоксиду кремния и техническому углероду. Функционализованные производные стирола также должны быть гидролитически более стабильными в сопоставлении с тем, что имеет место для соответствующих соединений из патента ЕР 2772515 А1.

Достижения данной цели добивались при использовании смесей из двух и более аминосилил-функционализованных производных стирола, описывающихся формулой (I). Данные смеси предпочтительно используют в качестве сомономеров при производстве эластомерных сополимеров. В альтернативном или дополнительном вариантах, их предпочтительно используют при получении инициаторов полимеризации.

Сущность изобретения

В соответствии с этим, настоящее изобретение относится к смесям определённых производных стирола, которые могут быть заполимеризованы с образованием эластомерных сополимеров, характеризующихся хорошей совместимостью с наполнителями, такими как диоксид кремния и/или технический углерод. Производные стирола настоящего изобретения обычно включают в эластомерный сополимер в результате проведения сополимеризации с одним или несколькими сопряженными диолефиновыми мономерами и необязательно (и предпочтительно) другими мономерами, которые являются сополимеризуемыми с ними, такими как винилароматические мономеры. В любом случае достижения улучшенных свойств сополимера добиваются вследствие улучшения производными стирола настоящего изобретения совместимости получающегося в результате каучука с теми типами наполнителей, которые обычно используются в каучуковых составах, а именно, диоксидом кремния и/или техническим углеродом.

Настоящее изобретение, говоря более конкретно, относится к мономерам, которые являются в особенности хорошо подходящими для использования при проведении сополимеризации с сопряженными диолефиновыми мономерами и необязательно винилароматическими мономерами, для производства эластомерных сополимеров, характеризующихся лучшей совместимостью с наполнителями.

В соответствии с этим и в первом аспекте, изобретение относится к смеси из двух или более производных стирола, описывающихся представленной ниже формулой (I).

В соответствии со вторым аспектом изобретение относится к способу получения смеси из двух или более производных стирола, описывающихся формулой (I).

В третьем аспекте изобретение относится к использованию двух или более производных стирола, описывающихся формулой (I), при получении их сополимера.

В четвертом и пятом аспектах изобретение относится к конкретным способам, включающим использование двух или более производных стирола, описывающихся формулой (I).

В шестом аспекте изобретение относится к сополимеру, содержащему элементарные звенья, произведенные из двух или более производных стирола, описывающихся формулой (I).

В седьмом аспекте изобретение относится к способу получения каучука.

В восьмом аспекте изобретение относится к каучуку, получаемому в соответствии со способом из седьмого аспекта.

В девятом аспекте изобретение относится к каучуковой композиции, содержащей каучук из восьмого аспекта.

В десятом аспекте изобретение относится к компоненту покрышки, содержащему каучуковую композицию, которая соответствует девятому аспекту.

В одиннадцатом аспекте изобретение относится к покрышке, включающей компонент из десятого аспекта.

Предпочтительные варианты осуществления из аспектов изобретения представлены ниже. Утверждения в отношении предпочтительных вариантов осуществления из первого аспекта изобретения, в соответствии с этим, относятся к аспектам от второго до одиннадцатого.

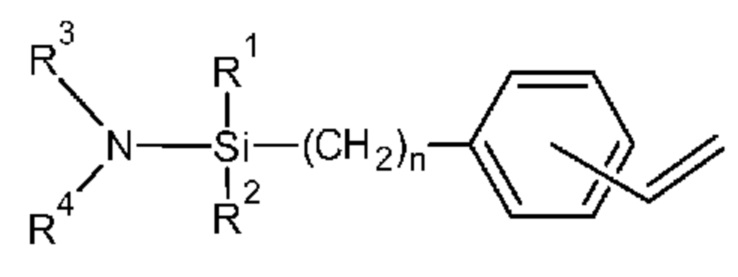

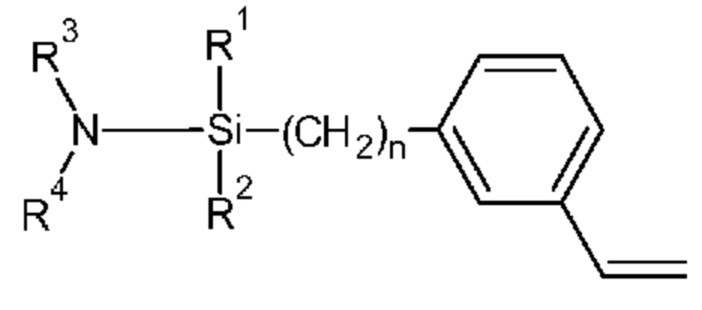

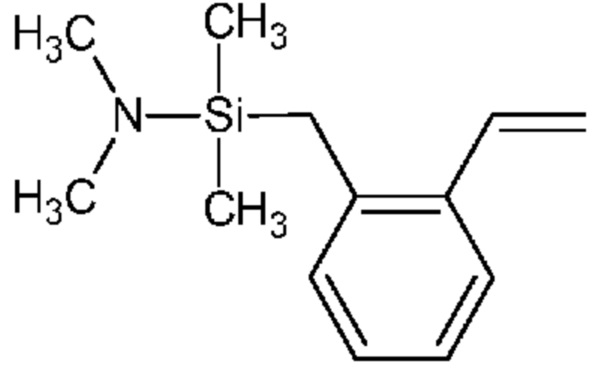

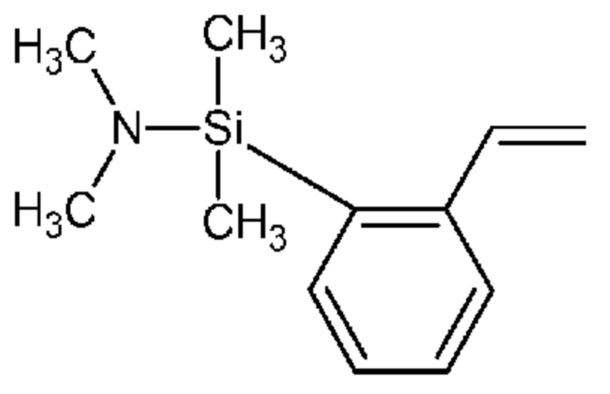

В первом аспекте изобретение относится к смеси из двух или более производных стирола, описывающихся формулой (I). В производном стирола, описывающемся формулой (I),

, (I)

, (I)

n составляет 0 или 1; и

R1 и R2 могут быть идентичными или различными и представляют собой алкильную группу, содержащую от 1 до 10 атомов углерода, или арильную или аралкильную группу, содержащую от 6 до 10 атомов углерода.

В одном предпочтительном варианте осуществления первый аспект, кроме того, относится к композиции, содержащей два или более производных стирола, описывающихся формулой (I), при этом совокупное количество производного стирола, описывающегося формулой (I), составляет, по меньшей мере, 70 массовых процентов, предпочтительно, по меньшей мере, 80 массовых процентов, наиболее предпочтительно, по меньшей мере, 85 массовых процентов, в частности, по меньшей мере, 90 массовых процентов, при этом в каждом случае при расчете на массу композиции.

В одном варианте осуществления i) R3 и R4 могут быть идентичными или различными, и каждый из R3 и R4 независимо представляет собой i) гидрокарбильную группу, содержащую от 1 до 10 атомов углерода, при этом гидрокарбильная группа необязательно прерывается, по меньшей мере, одним гетероатомом, выбираемым из атома кремния, атома кислорода или атома азота; или ii) арильную или аралкильную группу, содержащую от 6 до 10 атомов углерода и необязательно, по меньшей мере, один гетероатом, выбираемый из атома кремния, атома кислорода или атома азота; или

в альтернативном варианте осуществления ii) R3 и R4 связаны друг с другом с образованием гетероциклического кольца, содержащего атом азота и, по меньшей мере, один атом углерода и необязательно, по меньшей мере, один гетероатом, выбираемый из атома кремния, атома кислорода и атома азота.

Предпочтительно два заместителя на ароматическом кольце располагаются в положении мета (то есть, в 1,3) или пара (то есть, в 1,4) друг по отношению к другу, более предпочтительно в положении пара (1,4). Всякий раз при обращении в последующем изложении к изомерам оно будет относиться к структурной изомерии в отношении ароматического кольца стирола.

Предпочтительно производное стирола описывается формулой (Ia), (Ib) или (Ic)

(Ia)

(Ia)

(Ib)

(Ib)

(Ic)

(Ic)

В общем случае изобретение делает возможным объединение производных стирола, описывающихся формулой (I) и характеризующихся значениями n=1, n=0, включая все их изомеры. Вследствие различной реакционной способности данных различных производных стирола, описывающихся формулой (I), эффективная реакция между функциональной группой и наполнителем в виде диоксида кремния будет продлена по времени, что будет оказывать воздействие на диспергирование диоксида кремния. В противном случае чрезмерно быстрая реакция между диоксидом кремния и функциональной группой может в результате привести к получению ухудшенной перерабатываемости и пониженному диспергированию диоксида кремния.

Однако, смесь наиболее предпочтительно является смесью из изомеров, относящихся к одному типу производного стирола, описывающегося формулой (I), и содержит пара-изомер, описывающийся формулой (Ia), и в дополнение к этому изомер мета (Ib) или орто (Ia) данного производного стирола, описывающегося формулой (I). Опять-таки, вследствие различной реакционной способности орто-, мета- и пара-изомеров эффективная реакция между функциональной группой и наполнителем в виде диоксида кремния будет продлена по времени, что будет оказывать воздействие на диспергирование диоксида кремния. В противном случае чрезмерно быстрая реакция между диоксидом кремния и функциональной группой может в результате привести к получению ухудшенной перерабатываемости и пониженному диспергированию диоксида кремния.

Наиболее предпочтительно смесь является смесью изомеров и представляет собой смесь из

а) производного стирола, описывающегося формулой (Ia), и производного стирола, описывающегося формулой (Ib), то есть, представляет собой смесь из пара- и мета-изомеров; или

b) производного стирола, описывающегося формулой (Ia), и производного стирола, описывающегося формулой (Ic), то есть, представляет собой смесь из пара- и орто-изомеров.

В альтернативном варианте, смесь, соответствующая первому аспекту, является смесью из

с) производного стирола, описывающегося формулой (I) и характеризующегося значением n=1, и производного стирола, описывающегося формулой (I) и характеризующегося значением n=0.

Смесь, соответствующая изобретению, может содержать более, чем два производных стирола, описывающихся формулой (I), то есть, три, четыре или пять производных стирола, описывающихся формулой (I).

Как это упоминалось выше, в наиболее предпочтительном варианте осуществления смесь является смесью из изомеров, относящихся к одному типу производного стирола, описывающегося формулой (I), предпочтительно где соотношение между изомерами находится в диапазоне от 1: 99 до 99: 1, предпочтительно в диапазоне от 1: 9 до 9: 1, более предпочтительно в диапазоне от 2: 8 до 8: 2. В смеси также предпочитается присутствие пара-изомера в количестве, составляющем, по меньшей мере, 30 массовых процентов, более предпочтительно, по меньшей мере, 40 массовых процентов.

В предпочтительной композиции, содержащей два или более изомера производного стирола, описывающегося формулой (I), пара-изомер составляет, по меньшей мере, 30 массовых процентов, более предпочтительно, по меньшей мере, 40 массовых процентов, при расчете на совокупную массу производного стирола, описывающегося формулой (I), в композиции.

В одном предпочтительном варианте осуществления n=1, и смесь является смесью из изомеров. В данном варианте осуществления предпочитаются (i) смесь из пара- и мета-изомера, (ii) смесь из орто- и мета-изомера и (iii) смесь из орто- и пара-изомера.

В одном дополнительном предпочтительном варианте осуществления n=0, и смесь также является смесью из изомеров. В данном варианте осуществления также предпочитаются (i) смесь из пара- и мета-изомера, (ii) смесь из орто- и мета-изомера и (iii) смесь из орто- и пара-изомера.

В еще одном варианте осуществления смесь является смесью из четырех производных стирола, описывающихся формулой (I), а именно, смесью из орто- и пара-изомеров производного стирола, описывающегося формулой (I) и характеризующегося значением n=1, и пара- и мета-изомеров производного стирола, описывающегося формулой (I) и характеризующегося значением n=0.

В производном стирола R1 и R2 могут быть идентичными или различными и представляют собой СН3 или С6Н5. Предпочтительно как R1, так и R2 представляют собой СН3.

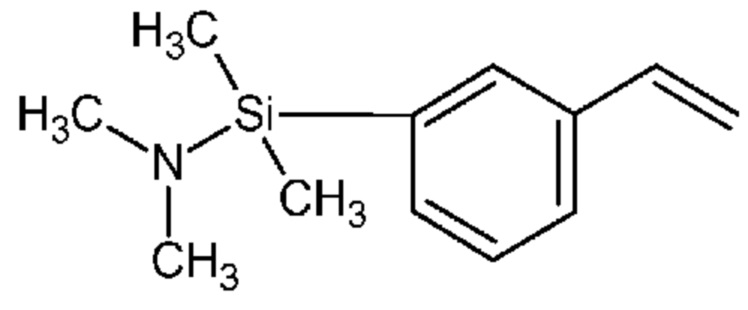

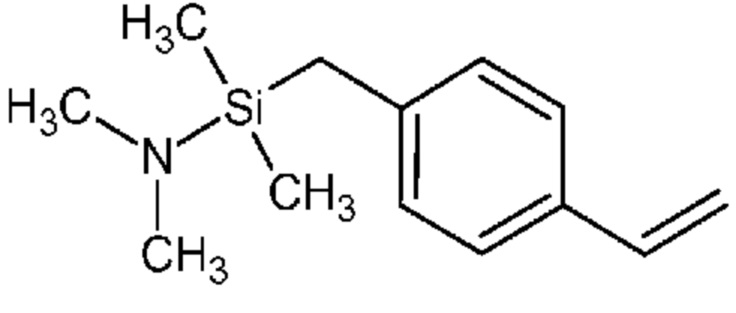

Производное стирола, описывающееся формулой (I), предпочтительно может содержать i) R3 и R4, независимо выбираемые из алкильных и алкоксиалкильных групп. Предпочтительно R3 и R4 независимо выбирают из метильной и метоксиэтильной групп. В данном варианте осуществления как R3, так и R4 предпочтительно представляют собой СН3, более предпочтительно производное стирола описывается формулой (1), (2), (3), (4), (5) или (6)

Предпочтительно смесь, соответствующая первому аспекту, является смесью из двух или более изомеров (1), (2) и (3). Также смесь, соответствующая первому аспекту, может быть смесью из двух или более изомеров (4), (5) и (6).

В альтернативном варианте, ii) R3 и R4 в производном стирола, описывающемся формулой (I), связываются друг с другом с образованием альфа, омега-алкиленовой группы, предпочтительно 1,4-бутиленовой или 1,5-пентиленовой группы. В варианте осуществления, содержащем R3 и R4, связанные друг с другом с образованием 1,4-бутиленовой группы, производное стирола предпочтительно описывается формулой (7), (8), (9) или (10)

Предпочтительно смесь, соответствующая первому аспекту, является смесью из изомеров (7) и (8). Также смесь, соответствующая первому аспекту, может быть смесью из изомеров (9) и (10).

Во втором аспекте способ получения смеси из двух или более производных стирола, описывающихся формулой (I), включает проведение реакции между галогенсиланом, описывающимся формулой (II),

, (II)

, (II)

где Х1 выбирают из атомов хлора, брома и иода, и R1, R2, R3 и R4 соответствуют представленному выше определению изобретения,

и смесью из двух и более соединений магния, описывающихся формулой (III),

, (III)

, (III)

где Х2 выбирают из атомов хлора, брома и иода.

Предпочтительно реакцию проводят в органическом растворителе в атмосфере инертного газа. Более предпочтительно реакцию проводят в растворителе в виде алифатического или циклического простого эфира (в частности, растворитель представляет собой тетрагидрофуран, THF).

Производные стирола, описывающиеся формулой (I), могут быть использованы в качестве сомономерных субстратов для получения, в частности, стирол-бутадиеновых каучуков, обладающих уникальными физико-химическими свойствами. Таким образом, в соответствии с третьим аспектом изобретение относится к использованию смеси из производных стирола из первого аспекта при получении ее сополимера. Предпочтительно сополимер содержит повторяющиеся элементарные звенья, которые произведены из

А) от 20% (масс.) до 99,95% (масс.), при расчете на массу сополимера, одного или нескольких диеновых мономеров;

В) от 0% (масс.) до 60% (масс.), при расчете на массу сополимера, одного или нескольких винилароматических мономеров; и

С) от 0,05% (масс.) до 50% (масс.), при расчете на массу сополимера, двух или более производных стирола, описывающихся формулой (I).

Производное соли щелочного металла для смеси из производных стирола, описывающихся формулой (I), предпочтительно используют в качестве инициатора для сополимеризации i) одного или нескольких сопряженных диеновых мономеров и необязательно ii) одного или нескольких винилароматических мономеров, где щелочной металл выбирают из лития, натрия и калия. В альтернативном варианте, смесь из производных стирола, описывающихся формулой (I), используют в качестве сомономера. Предпочтительно смесь из производных стирола, описывающихся формулой (I), используют как х) в виде сомономера, так и у) в виде производного соли щелочного металла в качестве инициатора для сополимеризации.

В соответствии с четвертым аспектом изобретение относится к способу получения сополимерного компонента, содержащего сополимер, представляющий собой продукт реакции сочетания, и сополимер, модифицированный в концевом положении, при этом способ включает следующие далее стадии:

(1) получение инициаторного компонента, содержащего два или более производных стирола, описывающихся формулой (I), в качестве производного соли щелочного металла;

(2) введение мономерного компонента, содержащего

i) один или несколько сопряженных диеновых мономеров и

ii) необязательно один или несколько винилароматических мономеров,

в контакт с инициаторным компонентом для инициирования анионной сополимеризации;

(3) продолжение сополимеризации для получения в результате сополимера;

(4) необязательное продолжение сополимеризации для сополимера в присутствии одного или нескольких функционализованных мономеров для получения в результате функционализованного сополимера;

(5) проведение реакции сочетания между частью сополимера со стадии (3) или функционализованного сополимера со стадии (4) и одним или несколькими агентами реакции сочетания для получения в результате сополимера, представляющего собой продукт реакции сочетания; и

(6) модифицирование в концевом положении части сополимера со стадии (3) или функционализованного сополимера со стадии (4) при использовании одного или нескольких агентов модифицирования в концевом положении для получения в результате сополимера, модифицированного в концевом положении.

Предпочтительно мономерный компонент на стадии (2) содержит одно, два или более производных стирола, описывающихся формулой (I).

В соответствии с настоящим изобретением полимеризацию и извлечение полимера в подходящем для использования случае проводят в соответствии с различными способами, подходящими для использования в способах полимеризации диеновых мономеров. Это включает периодические, полунепрерывные или непрерывные операции в условиях, которые исключают присутствие воздуха и других атмосферных примесей, в частности, кислорода и влаги. Предпочтительно полимеризация является периодической или непрерывной. Коммерчески предпочтительный способ полимеризации представляет собой анионную растворную полимеризацию.

В соответствии с пятым аспектом изобретение относится к способу производства эластомерного сополимера, включающему воздействие на

- один или несколько диеновых мономеров,

- необязательно один или несколько винилароматических мономеров и

- два или несколько производных стирола, описывающихся формулой (I);

условий проведения анионной полимеризации.

Одно из наибольших преимуществ производного стирола, описывающегося общей формулой (I), заключается в отсутствии потребности в омега-функционализации концевой группы цепи при использовании дополнительных соединений для получения химического взаимодействия каучука с наполнителем в виде диоксида кремния (даже несмотря на то, что дополнительная омега-функционализация концевой группы цепи не исключается). Кроме того, достижения наилучших динамических свойств каучуковых составов, полученных при использовании каучука, функционализованного при использовании производного стирола, описывающегося формулой (I), добиваются для случая использования данного мономера также и в качестве функционального предварительного инициатора. Предпочтительно условия проведения анионной полимеризации включают инициирование полимеризации при использовании производного соли щелочного металла для производного стирола, описывающегося формулой (I). Более предпочтительно в виде производного соли щелочного металла в качестве инициатора используют смесь из производных стирола, описывающихся формулой (I).

Полимеризация обычно будет инициирована при использовании анионного инициатора, такого как литийорганическое соединение, амидное соединение лития или функционализованный инициатор, содержащий атом азота. В качестве литийорганического соединения предпочитаются соединения, содержащие углеводородную группу, содержащую от 1 до 20 атомов углерода. Могут быть упомянуты, например, метиллитий, этиллитий, н-пропиллитий, изопропиллитий, н-бутиллитий, втор-бутиллитий, трет-октиллитий, н-дециллитий, фениллитий, 2-нафтиллитий, 2-бутилфениллитий, 4-фенилбутиллитий, циклогексиллитий, циклопентиллитий и продукт реакции между диизопропенилбензолом и бутиллитием. В числе данных соединений предпочитаются н-бутиллитий и втор-бутиллитий.

В качестве амидного соединения лития могут быть упомянуты, например, гексаметиленимид лития, пирролидид лития, пиперидид лития, гептаметиленимид лития, додекаметиленимид лития, диметиламид лития, диэтиламид лития, дибутиламид лития, дипропиламид лития, дигептиламид лития, дигексиламид лития, диоктиламид лития, ди-2-этилгексиламид лития, дидециламид лития, N-метилпиперадид лития, этилпропиламид лития, этилбутиламид лития, этилбензиламид лития и метилфенэтиламид лития. С точки зрения способности инициировать полимеризацию в числе данных соединений предпочитаются циклические амиды лития, такие как гексаметиленимид лития, пирролидид лития, пиперидид лития, гептаметиленимид лития и додекаметиленимид лития; а в особенности предпочитаются гексаметиленимид лития, пирролидид лития и пиперидид лития.

Амидное соединение лития в случае присутствия такового в общем случае получают предварительно из вторичного амина и соединения лития, а после этого используют в полимеризации; однако, оно может быть получено и в полимеризационной системе («по месту»). Количество использующегося литиевого инициатора будет варьироваться в зависимости от полимеризумых мономеров и молекулярной массы, которая является желательной для синтезируемого полимера.

При периодических операциях время полимеризации функционализованных мономеров по желанию может варьироваться. Цепь полимеризации в периодических способах может быть оборвана, когда мономер больше не поглощается, или при желании раньше, например, если реакционная смесь становится чрезмерно вязкой. При непрерывных операциях полимеризационная смесь может быть перепущена через реактор любой подходящей для использования конструкции. Реакции полимеризации в таких случаях подходящим для использования образом подстраивают в результате варьирования времени пребывания. Времена пребывания варьируются в зависимости от типа реакторной системы и находятся в диапазоне, например, от 10 до 15 минут до 24 и более часов.

Температура в реакции полимеризации предпочтительно находится в диапазоне от -20 до 150°С, более предпочтительно от 0 до 120°С. Реакция полимеризации может быть проведена под давлением, которое появляется при реакции, но предпочтительно ее проводят при давлении, которое является достаточным для выдерживания мономера по существу в жидкой фазе. То есть, использующееся давление полимеризации различается в зависимости от индивидуальных полимеризуемых веществ, использующейся полимеризационной среды и использующейся температуры полимеризации; однако, при необходимости может быть использовано и более высокое давление, и такое давление может быть получено при использовании надлежащих средств, таких как в случае создания давления в реакторе при использовании газа, который является инертным для реакции полимеризации.

Производные стирола, описывающиеся формулой (I), могут быть включены практически в любой тип эластомерного сополимера, который может быть получен в результате проведения растворной полимеризации при использовании анионного инициатора. Полимеризацию, использующуюся при синтезировании эластомерных сополимеров, обычно будут проводить в углеводородном растворителе. Растворители, использующиеся при таких растворных полимеризациях, обычно будут содержать от 4 до 10 атомов углерода при расчете на одну молекулу и будут представлять собой жидкости в условиях проведения полимеризации. Некоторые представительные примеры подходящих для использования органических растворителей включают пентан, изооктан, циклогексан, н-гексан, бензол, толуол, ксилол, этилбензол, тетрагидрофуран и тому подобное, индивидуально или в виде смеси.

При растворной полимеризации в полимеризационной среде обычно будет присутствовать совокупность в количестве в диапазоне от 5 до 30% (масс.) мономеров. Такие полимеризационные среды обычно образованы из органического растворителя и мономеров. В большинстве случаев для полимеризационной среды предпочитается содержание от 10 до 25% (масс.) мономеров. В общем случае для полимеризационной среды более предпочитается содержание от 10 до 20% (масс.) мономеров.

В соответствии с шестым аспектом изобретение относится к эластомерному сополимеру, содержащему повторяющиеся элементарные звенья, которые произведены из

А) от 20% (масс.) до 99,95% (масс.), при расчете на массу сополимера, одного или нескольких диеновых мономеров;

В) от 0% (масс.) до 60% (масс.), при расчете на массу сополимера, одного или нескольких винилароматических мономеров; и

С) от 0,05% (масс.) до 50% (масс.), при расчете на массу сополимера, двух или более производных стирола, описывающихся формулой (I).

Эластомерные сополимеры, произведенные при использовании способа данного изобретения, могут быть получены в результате проведения статистической сополимеризации производных стирола, описывающихся формулой (I), совместно с (либо сопряженными, либо несопряженными) диолефинами (диенами). В общем случае предпочитаются сопряженные диолефиновые мономеры, содержащие от 4 до 8 атомов углерода. Предпочтительно диеновым мономером является сопряженный диеновый мономер. Более предпочтительно сопряженный диеновый мономер выбирают из 1,3-бутадиена, изопрена, 1,3-пентадиена, 2,3-диметил-1,3-бутадиена, 2-метил-1,3-пентадиена, 2,3-диметил-1,3-пентадиена, 2-фенил-1,3-бутадиена и 4,5-диэтил-1,3-октадиена, наиболее предпочтительно сопряженный диеновый мономер выбирают из 1,3-бутадиена и изопрена, в частности, сопряженный диеновый мономер представляет собой 1,3-бутадиен.

Количество А) сопряженного диенового мономера в эластомерном сополимере предпочтительно находится в диапазоне от 40 до 90% (масс.), при расчете на массу сополимера, более предпочтительно от 50 до 90% (масс.), при расчете на массу сополимера, в частности, от 60 до 90% (масс.), при расчете на массу сополимера.

Винилароматический мономер в эластомерном сополимере предпочтительно выбирают из стирола, 1-винилнафталина, 3-метилстирола, 3,5-диэтилстирола, 4-пропилстирола, 2,4,6-триметилстирола, 4-додецилстирола, 3-метил-5-н-гексилстирола, 4-фенилстирола, 2-этил-4-бензилстирола, 3,5-дифенилстирола, 2,3,4,5-тетраэтилстирола, 3-этил-1-винилнафталина, 6-изопропил-1-винилнафталина, 6-циклогексил-1-винилнафталина, 7-додецил-2-винилнафталина и α-метилстирола. Более предпочтительно винилароматический мономер выбирают из стирола, 3-метилстирола и α-метилстирола (в частности, винилароматический мономер представляет собой стирол).

Количество В) винилароматического мономера в эластомерном сополимере предпочтительно находится в диапазоне от 10 до 60% (масс.), при расчете на массу сополимера, более предпочтительно от 10 до 50% (масс.), при расчете на массу сополимера, в частности, от 20 до 50% (масс.), при расчете на массу сополимера.

Количество С) производного стирола, описывающегося формулой (I), в эластомерном сополимере предпочтительно находится в диапазоне от 0,05 до 50% (масс.), при расчете на массу сополимера, более предпочтительно от 0,2 до 10% (масс.), при расчете на массу сополимера. Хорошие результаты обычно уже могут быть получены в результате включения от 0,3% до 5% (при расчете на массу мономеров) производного стирола, описывающегося формулой (I), в эластомерном сополимере. Обычно предпочитается включение от 0,5% до 2% (при расчете на массу мономеров) функционализованного мономера, описывающегося формулой (I), в эластомерном сополимере.

Некоторые представительные примеры эластомерных сополимеров, которые могут быть функционализованы при использовании производных стирола данного изобретения, включают полибутадиен, полиизопрен, стирол-бутадиеновый каучук (SBR), α-метилстирол-бутадиеновый каучук, α-метилстирол-изопреновый каучук, стирол-изопрен-бутадиеновый каучук (SIBR), стирол-изопреновый каучук (SIR), изопрен-бутадиеновый каучук (IBR), α-метилстирол-изопрен-бутадиеновый каучук и α-метилстирол-стирол-изопрен-бутадиеновый каучук. В случае образования эластомерного сополимера из повторяющихся элементарных звеньев, которые произведены из двух и более мономеров, повторяющиеся элементарные звенья, которые произведены из различных мономеров, в том числе производного стирола, обычно будут распределены по существу случайным образом. Повторяющиеся элементарные звенья, которые произведены из мономеров, отличаются от мономера тем, что в результате проведения реакции полимеризации двойная связь обычно расходуется.

Эластомерный сополимер может быть получен в результате проведения растворной полимеризации при использовании периодического способа или непрерывного способа при непрерывной загрузке в зону полимеризации, по меньшей мере, одного сопряженного диолефинового мономера, производного стирола и любых необязательных дополнительных мономеров. Зона полимеризации обычно будет представлять собой полимеризационный реактор или последовательность из полимеризационных реакторов. Зона полимеризации обычно будет обеспечивать перемешивание для сохранения мономеров, полимера, инициатора и модификатора хорошо диспергированными по всему объему органического растворителя в зоне полимеризации. Такие непрерывные полимеризации обычно проводят в многореакторной системе. Из зоны полимеризации непрерывно отбирают эластомерный сополимер непосредственно после синтезирования. Во избежание избыточного гелеобразования могут быть использованы поэтапное добавление или передатчик кинетической цепи, такой как 1,2-бутадиен. Степень превращения мономера, достигаемая в зоне полимеризации, обычно будет составлять, по меньшей мере, приблизительно 85%. Для степени превращения мономера предпочитается равенство, по меньшей мере, приблизительно 90%.

Способ полимеризации данного изобретения обычно осуществляют в присутствии полярных модификаторов, таких как третичные амины, алкоголяты или алкилтетрагидрофурфуриловые простые эфиры. Некоторые представительные примеры конкретных полярных модификаторов, которые могут быть использованы, включают метилтетрагидрофурфуриловый простой эфир, этилтетрагидрофурфуриловый простой эфир, пропилтетрагидрофурфуриловый простой эфир, бутилтетрагидрофурфуриловый простой эфир, гексилтетрагидрофурфуриловый простой эфир, октилтетрагидрофурфуриловый простой эфир, додецилтетрагидрофурфуриловый простой эфир, 2,2-бис(2-тетрагидрофурил)пропан, диэтиловый простой эфир, ди-н-пропиловый простой эфир, диизопропиловый простой эфир, ди-н-бутиловый простой эфир, тетрагидрофуран, диоксан, этиленгликольдиметиловый простой эфир, этиленгликольдиэтиловый простой эфир, диэтиленгликольдиметиловый простой эфир, диэтиленгликольдиэтиловый простой эфир, триэтиленгликольдиметиловый простой эфир, триметиламин, триэтиламин, N, N,N’,N’-тетраметилэтилендиамин, N-метилморфолин, N-этилморфолин и N-фенилморфолин.

Совместно с инициатором полимеризации может быть добавлено соединение калия или натрия при наличии стремления к увеличению реакционной способности инициатора полимеризации или при наличии стремления к компонованию ароматического винильного соединения в полученном полимере случайным образом или к обеспечению одноцепочечного включения ароматического винильного соединения в полученный полимер. При добавлении калия или натрия совместно с инициатором полимеризации могут быть использованы, например: алкоксиды и феноксиды, проиллюстрированные на типичных примерах в виде изопропоксида, трет-бутоксида, трет-амилоксида, н-гептаоксида, метоксида, бензилоксида и феноксида; калиевые или натриевые соли органосульфоновых кислот, таких как додецилбензолсульфоновая кислота, тетрадецилбензолсульфоновая кислота, гексадецилбензолсульфоновая кислота, октадецилбензолсульфоновая кислота и тому подобное.

Полярный модификатор обычно будет использоваться при уровне содержания, где молярное соотношение между полярным модификатором и литиевым инициатором находится в диапазоне от приблизительно 0,01: 1 до приблизительно 5: 1. Соединение калия или натрия предпочтительно добавляют в количестве в диапазоне от 0,005 до 0,5 моль при расчете на один моль-эквивалент щелочного металла инициатора полимеризации. В случае количества, составляющего менее, чем 0,005 моль-эквивалента, эффект от добавления соединения калия (увеличение реакционной способности инициатора полимеризации и рандомизация или одноцепочечное присоединение ароматического винильного соединения) может не проявиться. Между тем, в случае количества, составляющего более, чем 0,5 моль-эквивалента, могут иметь место уменьшение активности при полимеризации и явно выраженное уменьшение производительности, а, помимо этого, может иметь место уменьшение эффективности модифицирования в основной реакции модифицирования.

Также эластомерный сополимер предпочтительно содержит элементарные звенья, обладающие звездообразной структурой, которые производят в результате проведения реакции между «живым» линейным сополимером, содержащим металл в концевом положении, и одним или несколькими агентами реакции сочетания. Агент реакции сочетания является агентом реакции сочетания на основе галогенида олова, предпочтительно агент реакции сочетания на основе галогенида олова представляет собой тетрахлорид олова. В альтернативном варианте, агент реакции сочетания является агентом реакции сочетания на основе галогенида кремния, более предпочтительно агент реакции сочетания на основе галогенида кремния выбирают из тетрахлорида кремния, тетрабромида кремния, тетрафторида кремния, тетраиодида кремния, гексахлордисилана, гексабромдисилана, гексафтордисилана, гексаиоддисилана, октахлортрисилана, октабромтрисилана, октафтортрисилана, октаиодтрисилана, гексахлордисилоксана, 2,2,4,4,6,6-гексахлор-2,4,6-трисилагептан-1,2,3,4,5,6-гексакис[2-(метилдихлорсилил)этил]бензола и галогенидов алкилкремния, описывающихся общей формулой (IV) R6n-Si-X4 - n, (IV) где R6 представляет собой одновалентную алифатическую углеводородную группу, содержащую от 1 до 20 атомов углерода, или одновалентную ароматическую углеводородную группу, содержащую от 6 до 18 атомов углерода; n представляет собой целое число в диапазоне от 0 до 2; а Х может представлять собой атом хлора, брома, фтора или йода.

Полимеризацию обычно проводят вплоть до достижения высоких степеней превращения, составляющих, по меньшей мере, приблизительно 90%. После этого цепь полимеризации обычно обрывают в результате добавления агента реакции сочетания. Например, в качестве агента реакции сочетания могут быть использованы галогенид олова и/или галогенид кремния. Галогенид олова и/или галогенид кремния непрерывно добавляют для случаев желательности реакции асимметричного сочетания. Агенты реакции сочетания могут быть добавлены к полимеризационной смеси в углеводородном растворе при подходящем для использования смешивании для обеспечения распределения и прохождения реакции.

Необходимо отметить то, что в соответствии с настоящим изобретением фракция (со)полимерных цепей, подвергаемых реакции сочетания, обычно может варьироваться по количеству в диапазоне от 15 до 75%, чего добиваются в результате контролируемого добавления агента реакции сочетания в количестве, необходимом для связывания желательной части (со)полимерных цепей. Точное количество агента реакции сочетания рассчитывают исходя из его теоретической функциональности и требуемой фракции, подвергаемой реакции сочетания. Функциональность соединения реакции сочетания должна пониматься как теоретическое количество концевых групп «живых» цепей, которое может подвергаться реакции с агентом реакции сочетания.

После добавления агента реакции сочетания при необходимости могут быть добавлены антиоксиданты и/или спирты для прекращения реакции полимеризации.

В соответствии с седьмым аспектом способ получения каучука включает вулканизацию эластомерного сополимера, соответствующего шестому аспекту, в присутствии одного или нескольких вулканизующих агентов.

В соответствии с восьмым аспектом изобретение относится к каучуку, получаемому в соответствии со способом седьмого аспекта.

В соответствии с девятым аспектом каучуковая композиция содержит х) каучуковый компонент, содержащий каучук, соответствующий восьмому аспекту. Каучуковая композиция предпочтительно, кроме того, содержит у) один или несколько наполнителей. Предпочтительно наполнитель выбирают из группы, состоящей из диоксида кремния и технического углерода, и наиболее предпочтительно каучуковая композиция содержит у) как диоксид кремния, так и технический углерод.

В каучуковой композиции количество наполнительного компонента у) предпочтительно находится в диапазоне от 10 до 150 массовых частей по отношению к 100 массовым частям каучукового компонента х) (ч./сто ч. каучука), более предпочтительно количество компонента у) находится в диапазоне от 20 до 140 ч./сто ч. каучука. Наиболее предпочтительно количество компонента у) находится в диапазоне от 30 до 130 ч./сто ч. каучука.

Предпочтительно каучуковый компонент х) в каучуковой композиции также содержит один или несколько дополнительных каучукоподобных полимеров, и дополнительный каучукоподобный полимер в выгодном случае выбирают из группы, состоящей из натурального каучука, синтетического изопренового каучука, бутадиенового каучука, стирол-бутадиенового каучука, этилен-α-олефинового сополимерного каучука, этилен-α-олефин-диенового сополимерного каучука, акрилонитрил-бутадиенового сополимерного каучука, хлоропренового каучука и галогенированного бутилкаучука.

Компонент покрышки десятого аспекта изобретения содержит каучуковую композицию девятого аспекта. Предпочтительно компонент покрышки представляет собой протектор покрышки.

Покрышка, соответствующая одиннадцатому аспекту, включает компонент покрышки десятого аспекта.

Настоящее изобретение конкретно описывается ниже при использовании примеров. Однако настоящее изобретение данными примерами никоим образом не ограничивается.

Примеры

В целях предоставления более подробной информации относительно синтезирования и свойств эластомеров, полученных в соответствии с настоящим изобретением, описываются функционализованные стирол-бутадиеновые сополимеры, характеризующиеся точно контролируемой микро- и макроструктурой и наличием функциональных групп, относящихся к различным типам, которые сопоставляются с нефункционализованным сополимером. Значения «частей при расчете на сто частей каучука», «ч./сто ч. каучука» и «%» получают при расчете на массу, если только не будет указываться на другое. Методы измерения и методы оценки свойств демонстрируются ниже.

Пример 1а

В реактор вместимостью 1 л, снабженный магнитным перемешивающим устройством, капельной воронкой и дефлегматором, снабженным приставкой для введения газа и масляным клапаном (шайбой Зайцева), в атмосфере аргона загружали металлический магний (13,2 г, 0,55 моль) с последующим добавлением сухого и обескислороженного тетрагидрофурана (THF, 200 мл) и гидрида диизобутилалюминия (DIBAH) [(i-Bu)2AlH, 1 мл, 5,61 ммоль]. Это проводили при комнатной температуре при перемешивании содержимого реактора. Активирование магния проводили вплоть до прекращения выделения пузырьков водорода. После этого к активированному металлическому магнию добавляли (N, N-диметиламино)диметилхлорсилан (68,85 г, 0,50 моль) и остающуюся часть (300 мл) растворителя. Капельную воронку заполняли винилбензилхлоридом (смесь при приблизительно 50/50 (масс.) м- и п-изомеров (80,90 г, 0,53 моль)). На стадии инициирования реакции в смесь без перемешивания содержимого реактора покапельно добавляли 8,00 мл винилбензилхлорида. При наблюдении явных симптомов прохождения реакции начинали дозирование остающегося количества галогенированного винилбензольного производного с такой скоростью, чтобы содержимое реактора слегка кипело бы на протяжении приблизительно 2 часов. После завершения дозирования винилбензилхлорида температуру реактора выдерживали в диапазоне 40°С на протяжении одного часа с последующим охлаждением до комнатной температуры. Для нейтрализации небольшого избытка хлорида (винилбензил)магния добавляли 0,6 мл воды. После этого при пониженном давлении из послереакционной смеси выпаривали растворитель и к остатку реакции добавляли 1,0 л н-гексана. Полученную суспензию отфильтровывали, а осадок промывали при использовании трех порций н-гексана по 200 мл каждая. После этого при пониженном давлении из полученного фильтрата выпаривали растворитель при пониженном давлении при 40°С вплоть до достижения постоянного давления. Получали 101,40 г диметил(винилбензил)силилдиметиламина (смеси из м- и п-изомеров) с выходом 93%.

Пример 2а (сравнительный)

Действуя тем же самым образом, что и в примере 1, (N, N-диметиламино)диметилхлорсилан (31,67 г, 0,23 моль) вводили в реакцию с 1-(хлорметил)-4-винилбензолом (36,62 г, 0,24 моль) в присутствии 6,19 г (0,26 моль) металла Mg (активированного при использовании DIBAH, 0,5 мл, 2,80 ммоль). Получали 50,47 г диметил(4-винилбензил)силилдиметиламина с выходом 93%.

Пример 3а

Действуя тем же самым образом, что и в примере 1, (N, N-диметиламино)диметилхлорсилан (31,67 г, 0,23 моль) вводили в реакцию с винилбензилхлоридом (смесь при приблизительно 80/20 (масс.) о- и п-изомеров, 36,62 г, 0,24 моль) в присутствии 6,19 г (0,26 моль) металла Mg (активированного при использовании DIBAH, 0,5 мл, 2,80 ммоль). Получали 50,47 г диметил(винилбензил)силилдиметиламина (смеси из о- и п-изомеров) с выходом 93%.

Синтетические примеры для функционализованных каучуков

Полимеризация

Стадия инертизации

В продуваемый азотом двухлитровый реактор добавляли циклогексан (1,2 кг), который подвергали обработке при использовании 1 грамма раствора н-бутиллития в циклогексане при концентрации 1,6 моль/л. Раствор нагревали до 70°С и интенсивно перемешивали на протяжении 10 минут для проведения очищения и инертизации реактора. После этого растворитель удаляли через сливной клапан и еще раз продували азот.

Пример 1b (справочный)

В инертизированный двухлитровый реактор добавляли циклогексан (820 г) с последующим добавлением стирола (31 г) и 1,3-бутадиена (117 г). Из стирола и 1,3-бутадиена удаляли ингибитор. После этого добавляли тетраметилэтилендиамин (TМEDA, 2,21 ммоль) для получения статистического включения стирольного мономера и увеличения уровня содержания винила для элементарных звеньев, произведенных из бутадиена. Раствор внутри реактора нагревали до 60°С и непрерывно перемешивали на протяжении всего способа. При достижении желательной температуры добавляли н-бутиллитий (0,045 ммоль) для осуществления гашения остаточных примесей. После этого для инициирования способа полимеризации добавляли н-бутиллитий (0,845 ммоль). Реакцию проводили в рамках изотермического способа на протяжении 60 минут. По истечении данного времени в качестве агента реакции сочетания к полимерному раствору добавляли тетрахлорид кремния (5,25 × 10- 5 моль). На протяжении 5 минут проводили реакцию сочетания. Обрыв цепи для реакционного раствора проводили при использовании продутого азотом изопропилового спирта (1 ммоль) и быстро осуществляли стабилизацию реакционного раствора в результате добавления 2-метил-4,6-бис(октилсульфанилметил)фенола (при 1,0 ч./сто ч. каучука для полимера). Полимерный раствор подвергали обработке при использовании изопропанола и осуществляли осаждение полимера. Конечный продукт высушивали на протяжении ночи в вакуумной печи.

Пример 2b (производное стирола из примера 1а в качестве сомономера)

В инертизированный двухлитровый реактор добавляли циклогексан (820 г) с последующим добавлением стирола (31 г), диметил(винилбензил)силилдиметиламина (смесь при 50/50 (масс.) пара- и мета-изомеров, 0,4 г) и 1,3-бутадиена (117 г). Из стирола и 1,3-бутадиена удаляли ингибитор. После этого добавляли 2,2-бис(2-тетрагидрофурил)пропан (DTHFP, 2,52 ммоль) для обеспечения статистического включения стирольного мономера и увеличения уровня содержания винила у элементарных звеньев, произведенных из бутадиена. Раствор внутри реактора нагревали до 60°С и непрерывно перемешивали на протяжении всего способа. При достижении желательной температуры добавляли н-бутиллитий (0,045 ммоль) для осуществления гашения остаточных примесей. После этого для инициирования способа полимеризации добавляли н-бутиллитий (0,84 ммоль). Реакцию проводили в рамках изотермического способа на протяжении 60 минут. По истечении данного времени в качестве агента реакции сочетания к полимерному раствору добавляли тетрахлорид кремния (6,30 × 10- 5 моль). На протяжении 5 минут проводили реакцию сочетания. Обрыв цепи для реакционного раствора проводили при использовании продутого азотом изопропилового спирта (1 ммоль) и быстро осуществляли стабилизацию реакционного раствора в результате добавления 2-метил-4,6-бис(октилсульфанилметил)фенола (при 1,0 ч./сто ч. каучука для полимера). Полимерный раствор подвергали обработке при использовании изопропанола и осуществляли осаждение полимера. Конечный продукт высушивали на протяжении ночи в вакуумной печи.

Пример 3b (производное стирола из примера 1а в качестве как инициаторного компонента, так и сомономера)

В инертизированный двухлитровый реактор добавляли циклогексан (820 г) с последующим добавлением стирола (31 г), диметил(винилбензил)силилдиметиламина (смесь при 50/50 (масс.) пара- и мета-изомеров, 0,4 г) и 1,3-бутадиена (117 г). Из стирола и 1,3-бутадиена удаляли ингибитор. После этого добавляли 2,2-бис(2-тетрагидрофурил)пропан (DTHFP, 3,69 ммоль) в качестве рандомизатора стирола и для увеличения уровня содержания винила у элементарных звеньев, в которые вносит свой вклад бутадиеновый мономер. Раствор внутри реактора нагревали до 60°С и непрерывно перемешивали на протяжении всего способа. При достижении данной температуры в реактор добавляли н-бутиллитий (0,045 ммоль) для осуществления гашения остаточных примесей.

В бюретке смешивали друг с другом н-BuLi (1,23 ммоль) и диметил(винилбензил)силилдиметиламин (смесь при 50/50 (масс.) пара- и мета-изомеров, 0,26 г), время контактирования составляло приблизительно 15 минут, а после этого добавляли смесь для инициирования способа полимеризации. Реакцию проводили в рамках изотермического способа на протяжении 60 минут. По истечении данного времени в качестве агента реакции сочетания к полимерному раствору добавляли тетрахлорид кремния (6,30 × 10- 5 моль). На протяжении 5 минут проводили реакцию сочетания. Обрыв цепи для реакционного раствора проводили при использовании продутого азотом изопропилового спирта (1 ммоль) и быстро осуществляли стабилизацию реакционного раствора в результате добавления 2-метил-4,6-бис(октилсульфанилметил)фенола (при 1,0 ч./сто ч. каучука для полимера). Полимерный раствор подвергали обработке при использовании изопропанола и осуществляли осаждение полимера. Конечный продукт высушивали на протяжении ночи в вакуумной печи.

Пример 4b (непрерывная полимеризация)

Бутадиен-стирольный сополимер получали в непрерывной реакторной цепочке из трех реакторов, имеющих объем, соответственно, 10 л (реактор 1), 20 л (реактор 20) и 10 л (реактор 3), где каждый реактор оснащали лопастным перемешивающим устройством. Скорость перемешивания находилась в диапазоне 150-200 об./мин, и коэффициент заполнения реактора соответствовал уровню 50% - 60%. В первый реактор дозировали гексан, стирол, 1,3-бутадиен, 1,2-бутадиен (добавка для предотвращения гелеобразования), DTHFP и диметил(винилбензил)силилдиметиламин, смесь при 50/50 (масс.) пара- и мета-изомеров, (последние три реагента в виде растворов в гексане) при расходах, соответственно, 10752,00 г/час, 398,00 г/час, 1499,00 г/час, 19,00 г/час, 102 г/час и 31,40 г/час. Расход н-бутиллития (н-BuLi, в виде раствора в гексане) составлял 107,00 г/час, а расход диметил(винилбензил)силилдиметиламина (в виде раствора в гексане) составлял 105,00 г/час. Потоки н-BuLi и смеси при 50/50 (масс.) из изомеров диметил(винилбензил)силилдиметиламина (смесь при 50/50 (масс.) пара- и мета-изомеров) смешивались друг с другом в трубе перед поступлением в реактор, и время контактирования составляло приблизительно 15 минут. Температура в реакторах находилась в диапазоне от 70°С до 85°С. Для получения разветвленного каучука добавляли тетрахлорид кремния на впускном отверстии в реактор 3, на входе в статический смеситель, при соотношении SiCl4/активное соединение н-BuLi 0,05. Реакцию сочетания проводили при 70-85°С. На выпускном отверстии из реактора 3 в качестве антиоксиданта добавляли 2-метил-4,6-бис(октилсульфанилметил)фенол (в качестве раствора в гексане) (142 г/час). Полимеры извлекали в результате проведения обычной операции извлечения при использовании отпаривания растворителя, высушивали в обезвоживающей системе, относящейся к червячному типу, при 70°С, а после этого высушивали на протяжении 40 минут в сушильной установке.

Определение характеристик

Уровень содержания винила (%)

Определяют при использовании метода 1Н-ЯМР на 600 МГц на основании документа BS ISO 21561:2005.

Уровень содержания связанного стирола (%)

Определяют при использовании метода 1Н-ЯМР на 600 МГц на основании документа BS ISO 21561:2005.

Определение молекулярной массы

Гельпроникающую хроматографию проводили при использовании множества колонок PSS Polymer Standards Service (с защитной колонкой), использующих THF в качестве элюента и для получения образцов. Измерения многоуглового лазерного светорассеяния проводили при использовании детектора светорассеяния Wyatt Technologies Dawn Heleos II, детектора в УФ-видимом диапазоне DAD (PDA) Agilent 1260 Infinity и рефрактометрического детектора Agilent 1260 Infinity.

Температура стеклования (°С)

Определяют на основании документа PN-EN ISO 11357-1:2009.

Вязкость по Муни (ML (1+4)/100°C)

Определяют на основании документа ASTM D 1646-07 при использовании большого ротора в условиях предварительного нагревания=1 минута, рабочего времени ротора=4 минуты и температуры=100°С.

Характеристики вулканизации

Определяют на основании документа ASTM D6204, при использовании анализатора переработки каучука RPA 2000 Alpha Technologies, рабочее время=30 минут и температура=170°С.

Оценка и измерение свойств каучуковой композиции

Вулканизованный каучуковый состав получали при использовании полимера, полученного в каждом из примеров, и измеряли следующие далее параметры испытаний

i) Параметры прогнозирования покрышки (tg δ при 60°С, tg δ при 0°С, tg δ при - 10°С)

В качестве образца для испытаний использовали вулканизованный каучуковый состав, для которого измеряли данный параметр при использовании динамического механического анализатора (DMA 450+ MetraviB) в режиме одиночного сдвига в условиях динамической деформации=2%, частоты=10 Гц, в температурном диапазоне от - 70 до 70°С, при скорости нагревания 2,5 К/мин.

ii) Эластичность по упругому отскоку

Определяют на основании документа ISO 4662.

Таблица 1 демонстрирует результаты по определению характеристик четырех образцов, синтезированных для данного исследования.

Таблица 1

моль]

моль]

1 На основании уровня содержания 1,3-бутадиена.

Компаундирование

При использовании каучуков, полученных, соответственно, в примерах 2b, 3b, 4b и сравнительном примере 1b, проводили компаундирование в соответствии с «рецептурой компаундирования для каучуковой композиции», продемонстрированной в таблице 2. Компаундирование для растворного стирол-бутадиенового каучука, наполнителей и добавок к каучуку проводили в закрытом смесителе, относящемся к типу Бэнбери, (350Е Brabender GmbH & Co. KG) и на двухвалковых вальцах лабораторного размера. Каучуковые составы смешивали на двух различных ступенях и конечный проход завершали на двухвалковых вальцах. Первую ступень использовали для смешивания полимера с маслом, диоксидом кремния, силановым аппретом, продуктом 6PPD и активаторами на нескольких стадиях. Вторая ступень заключалась в дополнительном улучшении распределения диоксида кремния совместно с добавлением технического углерода, после этого составу давали возможность выстаиваться на протяжении 24 часов. В целях кондиционирования для конечного прохода каучуковому составу давали возможность кондиционироваться на протяжении четырех часов. Конечное смешивание проводили на двухвалковых вальцах. Последнюю стадию использовали для добавления пакетов отвердителей. После этого каждый состав вулканизовали при 170°С на протяжении Т95+1,5 минут (на основании результатов для анализатора RPA) для получения вулканизатов. Для каждого вулканизованного каучукового состава оценивали и измеряли вышеупомянутые характеристики отверждения, параметры прогнозирования покрышки и эластичность по упругому отскоку. Результаты демонстрируются в таблице 3.

Таблица 2

1 Synteca 44, продукт от компании Synthos. 2 Zeosil 1165MP, продукт от компании Solvay. 3 ISAF-N234, продукт от компании Cabot corporation. 4 VivaTec 500, продукт от компании Klaus Dahleke KG. 5 VULKANOX 4020/LG, продукт от компании Lanxess. 6 Si 69, продукт от компании Evonik. 7 LUVOMAXX TBBS, продукт от компании Lehmann & Voss & Co. KG. 8 DENAX, продукт от компании Draslovka a.s..

Таблица 3

Исходя из данных результатов с очевидностью следует то, что в смеси с диоксидом кремния, в соответствии с оценкой на основании свойств в вулканизованном состоянии, образец SSBR 3b, соответствующий изобретению, придает соответствующей каучуковой композиции 3с характеристики армирования, которые превосходят соответствующие характеристики, полученные при использовании контрольного образца SSBR 1b и при использовании другого образца SSBR 2b, соответствующего изобретению. Помимо этого, данные в таблице 3 демонстрируют то, что образец SSBR 4b, полученный в результате проведения непрерывной полимеризации, обнаруживает лучшие характеристики армирования в сопоставлении с контрольным образцом SSBR 1b и образцом SSBR 2b.

Кроме того, параметры прогнозирования покрышки для каучуковой композиции 3c, соответствующей изобретению, являются улучшенными в сопоставлении с соответствующими параметрами для контрольной каучуковой композиции 1c и каучуковых композиций 2c и 4c (применительно к сопротивлению качению), соответствующих изобретению. Помимо этого, упомянутые параметры прогнозирования покрышки являются улучшенными для каучуковой композиции 2c, соответствующей изобретению, в сопоставлении с контрольной каучуковой композицией 1с. Кроме того, параметры прогнозирования покрышки являются улучшенными для каучуковой композиции 4с, соответствующей изобретению, в сопоставлении с контрольной каучуковой композицией 1с; в дополнение к этому, улучшенными являются характеристики сцепления покрышки с обледеневшим дорожным покрытием и сцепления покрышки с сухим дорожным покрытием в сопоставлении с соответствующими параметрами для каучуковых композиций 1с, 2с и 3с.

Изобретение относится к смесям из конкретных производных стирола и их использованию при производстве эластомерного сополимера. Предложена смесь двух или более производных стирола для получения сополимера, описывающихся формулой (I), где n составляет 0 или 1; R1 и R2 могут быть идентичными или различными и представляют собой алкильную группу, содержащую от 1 до 10 атомов углерода; и R3 и R4 могут быть идентичными или различными, и каждый из R3 и R4 независимо представляет собой алкильную группу, содержащую от 1 до 10 атомов углерода. Предложены также способ получения указанной смеси производных стирола, применение указаной смеси, способы получения сополимерного компонента и эластомерного сополимера, эластомерный сополимер, способ получения из него каучука и соответствующий каучук, каучуковая композиция и компонент покрышки из нее, а также сама покрышка. Технический результат: получаемые из предложенной смеси производных стирола эластомерные сполимеры имеют хорошую совместимость с такими наполнителями, как технический углерод и диоксид кремния, а также повышенную гидролитическую стабильность, что позволяет получать каучук и изделия из него с улучшенными физико-химическими и эксплуатационными характеристиками. 11 н. и 16 з.п. ф-лы, 3 табл., 4 пр.

(I)

(I)

1. Смесь двух или более производных стирола для получения сополимера, описывающихся формулой (I)

, (I)

, (I)

где

n составляет 0 или 1;

R1 и R2 могут быть идентичными или различными и представляют собой алкильную группу, содержащую от 1 до 10 атомов углерода; и

R3 и R4 могут быть идентичными или различными, и каждый из R3 и R4 независимо представляет собой алкильную группу, содержащую от 1 до 10 атомов углерода.

2. Смесь по п. 1, где производное стирола описывается формулой (Ia), (Ib) или (Ic)

(Ia)

(Ia)

(Ib)

(Ib)

, (Ic)

, (Ic)

где предпочтительно смесь является смесью из

а) производного стирола, описывающегося формулой (Ia), и производного стирола, описывающегося формулой (Ib), или

b) производного стирола, описывающегося формулой (Ia), и производного стирола, описывающегося формулой (Ic).

3. Смесь по п. 1 или 2, где R1 и R2 в производном стирола представляют собой СН3.

4. Смесь по любому из предшествующих пунктов, где как R3, так и R4 в производном стироле представляют собой СН3,

где предпочтительно производное стирола описывается формулой (1), (2), (3), (4), (5) или (6)

5. Способ получения смеси из двух или более производных стирола, описывающихся формулой (I)

, (I)

, (I)

где

n составляет 0 или 1;

R1 и R2 могут быть идентичными или различными и представляют собой алкильную группу, содержащую от 1 до 10 атомов углерода; и

R3 и R4 могут быть идентичными или различными, и каждый из R3 и R4 независимо представляет собой алкильную группу, содержащую от 1 до 10 атомов углерода;

при этом способ включает проведение реакции между галогенсиланом, описывающимся формулой (II)

, (II)

, (II)

где Х1 выбирают из атомов хлора, брома и иода, и R1, R2, R3 и R4 соответствуют представленному выше определению изобретения,

и смесью из двух и более соединений магния, описывающихся формулой (III)

, (III)

, (III)

где Х2 выбирают из атомов хлора, брома и иода;

где предпочтительно реакцию проводят в органическом растворителе в атмосфере инертного газа,

где более предпочтительно реакцию проводят в растворителе в виде алифатического или циклического простого эфира,

где, в частности, растворитель представляет собой тетрагидрофуран THF.

6. Применение смеси из производных стирола по любому из пп. 1-4 при получении ее сополимера;

где предпочтительно сополимер содержит повторяющиеся элементарные звенья, которые произведены из

А) от 20% (масс.) до 99,95% (масс.), при расчете на массу сополимера, одного или нескольких диеновых мономеров;

В) от 0% (масс.) до 60% (масс.), при расчете на массу сополимера, одного или нескольких винилароматических мономеров; и

С) от 0,05% (масс.) до 50% (масс.), при расчете на массу сополимера, двух или более производных стирола, описывающихся формулой (I).

7. Применение по п. 6, где смесь из производных стирола, описывающихся формулой (I), используют в виде производного соли щелочного металла в качестве инициатора для сополимеризации i) одного или нескольких сопряженных диеновых мономеров и необязательно ii) одного или нескольких винилароматических мономеров, где щелочной металл выбирают из лития, натрия и калия.

8. Применение по любому из пп. 6 и 7, где смесь из производных стирола, описывающихся формулой (I), используют в качестве сомономера,

где предпочтительно смесь используют как х) в виде сомономера, так и у) в виде производного соли щелочного металла в качестве инициатора для сополимеризации.

9. Способ получения сополимерного компонента, содержащего сополимер, представляющий собой продукт реакции сочетания, и сополимер, модифицированный в концевом положении, при этом способ включает следующие далее стадии:

(1) получение инициаторного компонента, содержащего два или более производных стирола, описывающихся формулой (I), в качестве производного соли щелочного металла

, (I)

, (I)

где

n составляет 0 или 1;

R1 и R2 могут быть идентичными или различными и представляют собой алкильную группу, содержащую от 1 до 10 атомов углерода; и

R3 и R4 могут быть идентичными или различными, и каждый из R3 и R4 независимо представляет собой алкильную группу, содержащую от 1 до 10 атомов углерода;

(2) введение мономерного компонента, содержащего

i) один или несколько сопряженных диеновых мономеров и

ii) необязательно один или несколько винилароматических мономеров,

в контакт с инициаторным компонентом для инициирования анионной сополимеризации;

(3) продолжение сополимеризации для получения в результате сополимера;

(4) необязательное продолжение сополимеризации для сополимера в присутствии одного или нескольких функционализованных мономеров для получения в результате функционализованного сополимера;

(5) проведение реакции сочетания между частью сополимера со стадии (3) или функционализованного сополимера со стадии (4) и одним или несколькими агентами реакции сочетания для получения в результате сополимера, представляющего собой продукт реакции сочетания; и

(6) модифицирование в концевом положении части сополимера со стадии (3) или функционализованного сополимера со стадии (4) при использовании одного или нескольких агентов модифицирования в концевом положении для получения в результате сополимера, модифицированного в концевом положении,

где предпочтительно мономерный компонент на стадии (2) включает одно или несколько производных стирола, описывающихся формулой (I).

10. Способ производства эластомерного сополимера, включающий воздействие на

- один или несколько диеновых мономеров,

- необязательно один или несколько винилароматических мономеров и

- два или несколько производных стирола, описывающихся формулой (I)

, (I)

, (I)

где

n составляет 0 или 1;

R1 и R2 могут быть идентичными или различными и представляют собой алкильную группу, содержащую от 1 до 10 атомов углерода; и

R3 и R4 могут быть идентичными или различными, и каждый из R3 и R4 независимо представляет собой алкильную группу, содержащую от 1 до 10 атомов углерода;

условий проведения анионной полимеризации,

где предпочтительно условия проведения анионной полимеризации включают инициирование полимеризации при использовании производного соли щелочного металла для производного стирола, описывающегося формулой (I), где более предпочтительно в виде производного соли щелочного металла в качестве инициатора используют смесь из производных стирола, описывающихся формулой (I).

11. Эластомерный сополимер, содержащий повторяющиеся элементарные звенья, которые получены из

А) от 20% (масс.) до 99,95% (масс.), при расчете на массу сополимера, одного или нескольких диеновых мономеров;

В) от 0% (масс.) до 60% (масс.), при расчете на массу сополимера, одного или нескольких винилароматических мономеров; и

С) от 0,05% (масс.) до 50% (масс.), при расчете на массу сополимера, двух или более производных стирола, описывающихся формулой (I)

, (I)

, (I)

где

n составляет 0 или 1;

R1 и R2 могут быть идентичными или различными и представляют собой алкильную группу, содержащую от 1 до 10 атомов углерода; и

R3 и R4 могут быть идентичными или различными, и каждый из R3 и R4 независимо представляет собой алкильную группу, содержащую от 1 до 10 атомов углерода.

12. Эластомерный сополимер по п. 11, где диеновый мономер является сопряженным диеновым мономером,

где предпочтительно сопряженный диеновый мономер выбирают из 1,3-бутадиена, изопрена, 1,3-пентадиена, 2,3-диметил-1,3-бутадиена, 2-метил-1,3-пентадиена, 2,3-диметил-1,3-пентадиена, 2-фенил-1,3-бутадиена и 4,5-диэтил-1,3-октадиена,

где более предпочтительно сопряженный диеновый мономер выбирают из 1,3-бутадиена и изопрена,

где, в частности, сопряженный диеновый мономер представляет собой 1,3-бутадиен.

13. Эластомерный сополимер по любому одному из пп. 11 и 12, где количество А) сопряженного диенового мономера находится в диапазоне от 40 до 90% (масс.), при расчете на массу сополимера, предпочтительно от 50 до 90% (масс.), при расчете на массу сополимера, в частности от 60 до 90% (масс.), при расчете на массу сополимера.

14. Эластомерный сополимер по любому одному из пп. 11-13, где винилароматический мономер выбирают из стирола, 1-винилнафталина, 3-метилстирола, 3,5-диэтилстирола, 4-пропилстирола, 2,4,6-триметилстирола, 4-додецилстирола, 3-метил-5-н-гексилстирола, 4-фенилстирола, 2-этил-4-бензилстирола, 3,5-дифенилстирола, 2,3,4,5-тетраэтилстирола, 3-этил-1-винилнафталина, 6-изопропил-1-винилнафталина, 6-циклогексил-1-винилнафталина, 7-додецил-2-винилнафталина и α-метилстирола,

где предпочтительно винилароматический мономер выбирают из стирола, 3-метилстирола и α-метилстирола,

где, в частности, винилароматический мономер представляет собой стирол.

15. Эластомерный сополимер по любому одному из пп. 11-14, где количество В) винилароматического мономера находится в диапазоне от 10 до 60% (масс.), при расчете на массу сополимера, предпочтительно от 10 до 50% (масс.), при расчете на массу сополимера, в частности от 20 до 50% (масс.), при расчете на массу сополимера.

16. Эластомерный сополимер по любому одному из пп. 11-15, где количество С) производного стирола, описывающегося формулой (I), находится в диапазоне от 0,05 до 50% (масс.), при расчете на массу сополимера, предпочтительно от 0,2 до 10% (масс.), при расчете на массу сополимера, в частности от 0,5 до 2% (масс.), при расчете на массу сополимера.

17. Эластомерный сополимер по любому одному из пп. 11-16, где сополимер содержит элементарные звенья, обладающие звездообразной структурой и производимые в результате проведения реакции между «живым» линейным сополимером, содержащим металл в концевом положении, и одним или несколькими агентами реакции сочетания.

18. Эластомерный сополимер по п. 17, где

I) агент реакции сочетания является агентом реакции сочетания на основе галогенида олова, где предпочтительно агент реакции сочетания на основе галогенида олова представляет собой тетрахлорид олова,

или

II) агент реакции сочетания является агентом реакции сочетания на основе галогенида кремния, где предпочтительно агент реакции сочетания на основе галогенида кремния выбирают из тетрахлорида кремния, тетрабромида кремния, тетрафторида кремния, тетраиодида кремния, гексахлордисилана, гексабромдисилана, гексафтордисилана, гексаиоддисилана, октахлортрисилана, октабромтрисилана, октафтортрисилана, октаиодтрисилана, гексахлордисилоксана, 2,2,4,4,6,6-гексахлор-2,4,6-трисилагептан-1,2,3,4,5,6-гексакис[2-(метилдихлорсилил)этил]бензола и галогенидов алкилкремния, описывающихся общей формулой (IV)

R6n-Si-X4-n, (IV)

где R6 представляет собой одновалентную алифатическую углеводородную группу, содержащую от 1 до 20 атомов углерода, или одновалентную ароматическую углеводородную группу, содержащую от 6 до 18 атомов углерода; n представляет собой целое число в диапазоне от 0 до 2; а Х может представлять собой атом хлора, брома, фтора или иода.

19. Эластомерный сополимер по любому одному из пп. 17, 18, где фракция элементарных звеньев, обладающих звездообразной структурой, присутствует в количестве в диапазоне от 15 до 75% при расчете на массу сополимера.

20. Способ получения каучука, включающий вулканизацию эластомерного сополимера по любому одному из пп. 11-19 в присутствии одного или нескольких вулканизующих агентов.

21. Каучук, получаемый в соответствии со способом по п. 20.

22. Каучуковая композиция для получения компонента покрышки, содержащая х) каучуковый компонент, содержащий каучук по п. 21.

23. Каучуковая композиция по п. 22, содержащая, кроме того, у) один или несколько наполнителей,

где предпочтительно наполнитель выбирают из группы, состоящей из диоксида кремния и технического углерода,

где предпочтительно каучуковая композиция содержит у) как диоксид кремния, так и технический углерод.

24. Каучуковая композиция по п. 23, где количество наполнительного компонента у) находится в диапазоне от 10 до 150 массовых частей по отношению к 100 массовым частям каучукового компонента х) (ч./сто ч. каучука),

где предпочтительно количество компонента у) находится в диапазоне от 20 до 140 ч./сто ч. каучука,

где более предпочтительно количество компонента у) находится в диапазоне от 30 до 130 ч./сто ч. каучука.

25. Каучуковая композиция по любому из пп. 22-24, где каучуковый компонент х) также содержит один или несколько дополнительных каучукоподобных полимеров,

где предпочтительно дополнительный каучукоподобный полимер выбирают из группы, состоящей из натурального каучука, синтетического изопренового каучука, бутадиенового каучука, стирол-бутадиенового каучука, этилен-α-олефинового сополимерного каучука, этилен-α-олефин-диенового сополимерного каучука, акрилонитрил-бутадиенового сополимерного каучука, хлоропренового каучука и галогенированного бутилкаучука.

26. Компонент покрышки, содержащий каучуковую композицию по п. 25,

где предпочтительно компонент покрышки представляет собой протектор покрышки.

27. Покрышка, включающая компонент покрышки по п. 26.

| JP 2013249418 A, 12.12.2013 | |||

| JP 2013163761 A, 22.08.2013 | |||

| JP 2012167207 A, 06.09.2012 | |||

| JP 2011074310 A, 14.04.2011 | |||

| УСТРОЙСТВО ДИСТАНЦИОННОЙ ЗАЩИТЫ ЛИНИЙ ЭЛЕКТРОПЕРЕДАЧ В СЕТИ С РАСПРЕДЕЛЕННОЙ ГЕНЕРАЦИЕЙ | 2023 |

|

RU2821418C1 |

| Устройство для очистки наружной поверхности трубопровода | 1979 |

|

SU867439A1 |

| ПОЛИМЕРЫ, ФУНКЦИОНАЛИЗОВАННЫЕ ГАЛОГЕНСИЛАНАМИ, СОДЕРЖАЩИМИ АМИНОГРУППУ | 2008 |

|

RU2485136C2 |

Авторы

Даты

2022-09-28—Публикация

2019-04-10—Подача