Область техники

Настоящее изобретение относится к тонеру для формирования электростатических изображений и проявителю, содержащему этот тонер, оба из которых применяют в устройствах формирования электрофотографических изображений, таких как фотокопировальный аппарат, принтер и факсимильный аппарат.

Уровень техники

В последнее время требования на рынке включают уменьшение диаметра частиц тонеров для повышения качества получаемых изображений и улучшение способностей тонеров к закреплению при низкой температуре для экономии энергии.

Тонер, полученный традиционным способом перемешивания-измельчения, имеет частицы неправильной формы с широким распределением частиц по размерам, а получить частицы тонера меньшего диаметра таким способом трудно. Кроме того, тонер, полученный этим способом, вызывает различные проблемы, включая указанные выше, такие как высокая потребность в энергии для закрепления. В частности, во время закрепления тонер, полученный способом перемешивания-измельчения, содержит большое количество разделительного вещества (воск), находящегося на поверхностях частиц тонера, так как при измельчении перемешанный продукт разламывается по поверхности разделительного вещества (воска) с получением частиц тонера. По этой причине эффект разделения повышается, но такой тонер склонен осаждаться на носитель, фотобарабан и нож. Таким образом, подобный тонер не обладает в целом удовлетворительными характеристиками.

Для решения указанных выше проблем в способе перемешивания-измельчения предложен способ производства тонера методом полимеризации.

Тонер, полученный этим методом полимеризации, легко можно изготовить с частицами маленького диаметра и более узким распределением частиц по размерам, чем у тонера, полученного способом перемешивания-измельчения, и, кроме того, воск может быть заключен в частицах тонера.

В качестве способа производства тонера таким методом полимеризации предложен способ производства тонера, в котором в качестве связующего тонера используют продукт реакции удлинения цепи уретан-модифицированного сложного полиэфира для получения тонера, имеющего практическую сферичность от 0,90 до 1,00, с целью улучшения сыпучести, способности к низкотемпературному закреплению и устойчивости тонера к горячему офсету (см. PTL1).

Кроме того, были раскрыты способы производства тонера, обладающего превосходной сыпучестью порошка и способностью к переносу в том случае, когда диаметры частиц тонера уменьшены, а также обладающего превосходной стабильностью термостойкости при хранении, способностью к низкотемпературному закреплению и устойчивостью тонера к горячему офсету (см. PTL2 и PTL3).

Кроме того, были раскрыты способы производства тонера, в которых получают связующее тонера со стабильным распределением молекулярных масс и проводят стадию дозревания для достижения как способности к низкотемпературной фиксации, так и устойчивости тонера к офсету (см. PTL4 и PTL5).

Также раскрыт способ, в котором кристаллический сложный полиэфир вводят методом полимеризации для улучшения способности к низкотемпературному закреплению тонера. В качестве способа приготовления жидкой дисперсии кристаллического сложного полиэфира, например, в PTL6 раскрыт способ приготовления жидкой дисперсии при использовании растворителя для фазового разделения. С помощью предложенного способа, однако, получается только грубая жидкая дисперсия с диаметром диспергированных частиц от нескольких десятков микрометров до нескольких сотен микрометров. Этим способом нельзя получить жидкую дисперсию со среднеобъемным диаметром частиц 1,0 мкм или меньше, которую можно использовать для производства тонера. Кроме того, в PTL7 предпринята попытка уменьшения диаметров частиц тонера за счет примешивания лишь кристаллического сложного полиэфира в растворитель и нагревания и охлаждения этой смеси с целью достижения уменьшенных диаметров частиц диспергированного кристаллического сложного полиэфира в жидкой дисперсии. Однако полученная жидкая дисперсия не стабильна и поэтому не является удовлетворительной.

С целью улучшения способности к закреплению и стабильности при хранении тонера в PTL8 раскрыт тонер, содержащий кристаллическую смолу, температура плавления которой выше, чем температура, при которой тонер имеет модуль потерь G'' 1000 Па, на 5-10°C. Однако этого недостаточно для решения указанных выше проблем.

Способы производства тонера, предложенные в PTL1, PTL2 и PTL3, включают стадию увеличения молекулярных масс, на которой сложнополиэфирный форполимер, содержащий изоцианатную группу, подвергают реакции полиприсоединения с аминами в реакционной системе, где смешаны органический растворитель и водная среда.

В случае указанных выше способов и тонеров, полученных такими способами, улучшается устойчивость полученных тонеров к горячему офсету, но их способность к низкотемпературному закреплению ухудшается и снижается глянец изображения после закрепления. Таким образом, эти тонеры все еще не обладают удовлетворительной способностью к закреплению, достаточной для использования в устройствах формирования изображений.

Кроме того, способы производства тонера, раскрытые в PTL4 и PTL5, можно легко применять в реакции поликонденсации, являющейся высокотемпературной реакцией, но нельзя применять в вышеуказанной реакционной системе, где перемешаны органический растворитель и водная среда, если не оптимизировать различные условия.

Хотя в PTL6 и PTL7 кристаллическую полиэфирную смолу вводят методом полимеризации для улучшения способности к низкотемпературному закреплению тонера, стабильно получать жидкую дисперсию с маленькими диаметрами частиц нельзя. В результате обеспечивается нежелательное распределение частиц тонера по размерам и, кроме того, кристаллическая полиэфирная смола выдавливается на поверхности частиц тонера, что вызывает пленкообразование. Следовательно, они недостаточны.

Список цитированных ссылок

Патентная литература

PTL1 Публикация заявки на патент Японии (JP-A) № 11-133665

PTL2 JP-A № 2002-287400

PTL3 JP-A № 2002-351143

PTL4 Патент Японии (JP-B) № 2579150

PTL5 JP-A № 2001-158819

PTL6 JP-A № 08-176310

PTL7 JP-A № 2005-15589

PTL8 JP-A № 2009-134007

Сущность изобретения

Техническая проблема

Настоящее изобретение имеет своей целью предоставить тонер для проявления электростатических изображений, имеющий стабильную способность к низкотемпературному закреплению и устойчивость к горячему офсету без вызывания, и стабильность термостойкости при хранении, а также предоставить проявитель, содержащий этот тонер.

Решение проблемы

Средства для решения указанной выше проблемы представляют собой следующее:

<1> Тонер, содержащий:

полимерное связующее, содержащее некристаллическую полиэфирную смолу и кристаллическую полиэфирную смолу;

красящее вещество; и

воск,

при этом тонер удовлетворяет нижеследующей формуле 1 и имеет тангенс угла потерь 1 или менее при 80°C или выше,

B-A<20

где A представляет собой температуру плавления кристаллической полиэфирной смолы, а B представляет собой температуру, при которой тонер имеет модуль накопления G' 20000 Па.

<2> Тонер по пункту <1>, при этом кристаллическая полиэфирная смола содержится в количестве от 1 массовой части до 15 массовых частей на 100 массовых частей полимерного связующего.

<3> Тонер по любому из пунктов <1> или <2>, при этом тонер получен способом, содержащим:

диспергирование в водной среде масляной фазы, в которой в органическом растворителе содержится по меньшей мере полимерное связующее, содержащее кристаллическую полиэфирную смолу и некристаллическую полиэфирную смолу, для приготовления жидкой дисперсии М/В; и

удаление органического растворителя из жидкой дисперсии М/В.

<4> Тонер по пункту <3>, при этом тонер получен способом, содержащим:

диспергирование в водной среде, содержащей дисперсант, масляной фазы, в которой в органическом растворителе растворены или диспергированы по меньшей мере красящее вещество, воск, кристаллическая полиэфирная смола, соединение, содержащее группу с активным водородом, и предшественник полимерного связующего, имеющий участок, способный реагировать с соединением, содержащим группу с активным водородом, для приготовления эмульгированной жидкой дисперсии;

предоставление возможности предшественнику полимерного связующего и соединению, содержащему группу с активным водородом, реагировать в эмульгированной жидкой дисперсии; и

удаление органического растворителя из эмульгированной жидкой дисперсии.

<5> Тонер по пункту <1>, при этом тонер получен способом, содержащим:

расплавление и перемешивание тонерного материала, содержащего полимерное связующее, кристаллическую полиэфирную смолу, красящее вещество и воск, для приготовления перемешанного в расплаве продукта;

измельчение перемешанного в расплаве продукта для приготовления измельченного продукта; и

сортировку измельченного продукта,

при этом способ дополнительно содержит отжиг при температуре, равной температуре начала пика ±5°C, где температуру начала пика вычисляют из кривой ДСК кристаллической полиэфирной смолы, измеряемой с помощью дифференциального сканирующего калориметра при повышении температуры.

<6> Тонер по пункту <1>, при этом тонер получен способом, содержащим:

диспергирование кристаллической полиэфирной смолы и некристаллической полиэфирной смолы соответственно в отдельных водных средах для эмульгирования кристаллической полиэфирной смолы и некристаллической полиэфирной смолы в виде частиц кристаллической полиэфирной смолы и частиц некристаллической полиэфирной смолы соответственно;

смешивание частиц кристаллической полиэфирной смолы, частиц некристаллической полиэфирной смолы, жидкой дисперсии воскового вещества, в которой диспергировано разделительное вещество, и жидкой дисперсии красящего вещества, в которой диспергировано красящее вещество, для приготовления жидкой дисперсии агрегированных частиц, в которой диспергированы агрегированные частицы;

слияние и слипание агрегированных частиц с образованием частиц тонера; и

промывание частиц тонера.

<7> Тонер по пункту <6>, при этом способ дополнительно содержит отжиг при температуре, равной температуре начала пика ±5°C, где температуру начала пика вычисляют из кривой ДСК кристаллической полиэфирной смолы, измеряемой с помощью дифференциального сканирующего калориметра при повышении температуры.

<8> Тонер по любому из пунктов с <1> по <7>, при этом кристаллическая полиэфирная смола имеет температуру плавления от 60°C до 80°C.

<9> Тонер по любому из пунктов с <1> по <8>, при этом тонер удовлетворяет следующим относительным выражениям:

10 мгKOH/г<X<40 мгKOH/г

0 мгKOH/г<Y<20 мгKOH/г

20 мгKOH/г<X+Y<40 мгKOH/г,

где X представляет собой кислотное число кристаллической полиэфирной смолы, а Y представляет собой гидроксильное число кристаллической полиэфирной смолы.

<10> Тонер по любому из пунктов с <1> по <9>, при этом тонер удовлетворяет следующему относительному выражению:

-10 мгKOH/г<X-Z<10 мгKOH/г,

где X представляет собой кислотное число кристаллической полиэфирной смолы, а Z представляет собой кислотное число некристаллической полиэфирной смолы.

<11> Тонер по любому из пунктов с <1> по <10>, при этом кристаллическая полиэфирная смола приготовлена из С4-С12 насыщенной дикарбоновой кислоты и С4-С12 насыщенного диола.

<12> Тонер по любому из пунктов с <1> по <11>, при этом доля кристаллической полиэфирной смолы со среднечисловой молекулярной массой 500 или менее составляет от 0% до 2,0% кристаллической полиэфирной смолы, а доля кристаллической полиэфирной смолы со среднечисловой молекулярной массой 1000 или менее составляет от 0% до 4,0% кристаллической полиэфирной смолы, при этом среднечисловая молекулярная масса кристаллической полиэфирной смолы измерена методом ГПХ.

<13> Тонер по любому из пунктов с <1> по <12>, при этом воск имеет температуру плавления от 70°C до 90°C.

<14> Тонер по любому из пунктов с <1> по <13>, при этом воск представляет собой микрокристаллический воск.

<15> Проявитель, содержащий тонер, охарактеризованный в любом из пунктов с <1> по <14>.

Полезные эффекты изобретения

Настоящее изобретение предоставляет тонер для проявления электростатических изображений, имеющий стабильную способность к низкотемпературному закреплению и устойчивость к горячему офсету без вызывания и стабильность термостойкости при хранении, а также предоставляет проявитель, содержащий этот тонер.

Краткое описание чертежей

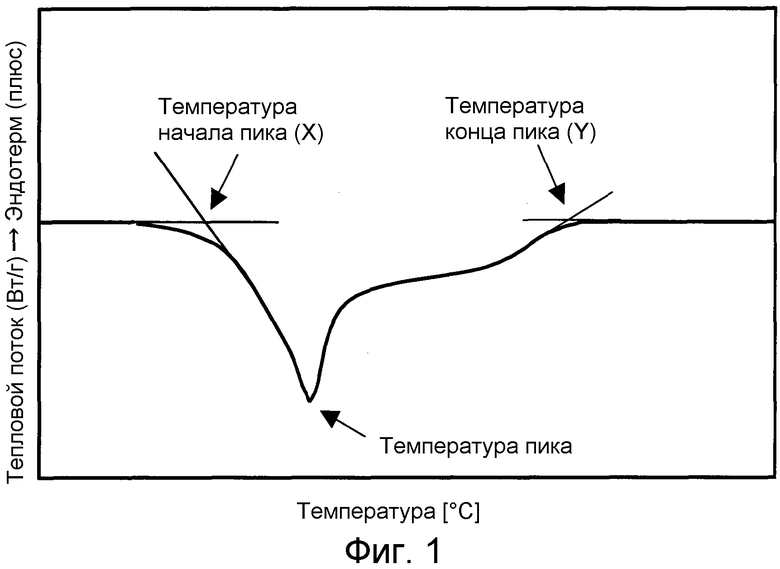

Фиг.1 представляет собой график для пояснения температуры начала пика кристаллической полиэфирной смолы.

Описание вариантов осуществления

(Тонер)

Тонер по настоящему изобретению содержит полимерное связующее, красящее вещество и воск, а также может дополнительно содержать другие компоненты при необходимости.

<Полимерное связующее>

Полимерное связующее содержит по меньшей мере некристаллическую полиэфирную смолу и кристаллическую полиэфирную смолу.

Кристаллическая полиэфирная смола в общем имеет свойства резкого плавления и обладает превосходной способностью к низкотемпературному закреплению. Однако, когда в качестве полимерного связующего в тонере используется только кристаллическая полиэфирная смола, технологичность и, кроме того, сыпучесть получаемого тонера становятся плохими из-за характеристик кристаллической полиэфирной смолы. Таким образом, количество кристаллической полиэфирной смолы, используемой в тонере, предпочтительно составляет от 1 массовой части до 15 массовых частей на 100 массовых частей полимерного связующего.

Когда количество кристаллической полиэфирной смолы меньше чем 1 массовая часть, получаемый тонер может иметь плохую способность к низкотемпературному закреплению. Когда ее количество больше чем 15 массовых частей, получаемый тонер может иметь плохую сыпучесть.

Для достижения способности к низкотемпературному закреплению, стабильности при хранении и устойчивости к горячему офсету тонера одновременно, тонер удовлетворяет следующей формуле 1, где A представляет собой температуру плавления кристаллической полиэфирной смолы, а B представляет собой температуру, при которой модуль накопления G' тонера становиться равным 20000 Па.

B-A<20

Когда температура плавления кристаллической полиэфирной смолы ниже на 20°C, чем температура, при которой модуль накопления G' становится равным 20000 Па, и тангенс угла потерь тонера равняется 1 или менее при 80°C или выше, некристаллическая полиэфирная смола размягчается при температуре, при которой кристаллическая полиэфирная смола плавится, так что кристаллическая полиэфирная смола и полимерное связующее, содержащее некристаллическую полиэфирную смолу, совместимы друг с другом, что приводит к превосходной способности получаемого тонера к низкотемпературному закреплению. Когда эта разница в температуре больше чем 20°C или тангенс угла потерь больше 1 при 80°C или выше, некристаллическая полиэфирная смола не размягчается при температуре, при которой плавится кристаллическая полиэфирная смола, и это может привести к плохой способности получаемого тонера к низкотемпературному закреплению.

Для того чтобы добиться температуры плавления кристаллической полиэфирной смолы ниже, чем температура, при которой модуль накопления G' тонера становится равным 20000 Па, на 20°C или менее, и тангенса угла потерь 1 или менее при 80°C или выше, температура плавления кристаллической полиэфирной смолы предпочтительно составляет от 60°C до 80°C. Когда температура плавления кристаллической полиэфирной смолы меньше чем 60°C, получаемый тонер может обладать плохой стабильностью термостойкости при хранении. Когда ее температура плавления выше 80°C, получаемый тонер может обладать низкой способностью к низкотемпературному закреплению.

Кроме того, некристаллическая полиэфирная смола предпочтительно содержит компонент с высокой молекулярной массой и компонент с низкой молекулярной массой.

Регулируя пропорции компонента с высокой молекулярной массой и компонента с низкой молекулярной массой в некристаллической полиэфирной смоле, можно получить тонер с температурой плавления кристаллической полиэфирной смолы, которая на 20°C или менее ниже, чем температура, при которой модуль накопления G' тонера становится равным 20000 Па, и тангенсом угла потерь 1 или менее при 80°C или выше.

Следует отметить, что модуль накопления G' представляет собой величину, указывающую на упругость материала, а модуль потерь G'' представляет собой величину, указывающую на вязкость материала.

Тангенс угла потерь (tanδ), являющийся отношением модуля накопления G' и модуля потерь G'', представляет собой значение G''/G', получаемое при делении модуля потерь G'' на модуль накопления G', и указывает на отношение вязкости к упругости.

Модуль накопления G' и модуль потерь G'' смолы, имеющей высокую плавкость, такой как полимерное связующее тонера, обычно сильно зависят от температуры. Поэтому в настоящем изобретении модуль накопления G' и модуль потерь G'' измеряют, подвергая перемешанный продукт вибрации в расплавленном состоянии при изменении температуры, тогда как угловая частота и степень деформации поддерживаются постоянными и равными 6,28 рад/сек и 0,3% соответственно.

Для использования кристаллической полиэфирной смолы в измельченном тонере, который был широко известен в данной области, желательно осуществлять отжиг. При изготовлении измельченного тонера кристаллическую полиэфирную смолу и некристаллическую полиэфирную смолу расплавляют и перемешивают. За счет перемешивания в расплаве кристаллическая полиэфирная смола и некристаллическая полиэфирная смола становятся совместимыми друг с другом, что улучшает способность к низкотемпературному закреплению, но получаемый тонер имеет плохую стабильность термостойкости при хранении. За счет осуществления отжига развивается фазовое разделение между кристаллической полиэфирной смолой и некристаллической полиэфирной смолой.

В качестве тонера можно использовать не только измельченный тонер, но и химический тонер.

У тонера, получаемого способом эмульсионной агрегации, являющегося химическим тонером, однако, предпочтительно осуществлять отжиг. В способе эмульсионной агрегации тонер можно получать с помощью эмульгирования или диспергирования тонерного материала в воде, агрегирования и нагревания получающихся эмульгированных или диспергированных элементов. Поскольку нагревание осуществляют при температуре, близкой к температуре плавления используемого полимерного связующего, кристаллическая полиэфирная смола и некристаллическая полиэфирная смола переходят в совместимое состояние, и поэтому, так же как и в случае измельченного тонера, желаемая стабильность термостойкости при хранении и способность к низкотемпературному закреплению не могут быть достигнуты одновременно. В связи с этим желательно осуществлять отжиг.

В случае когда кристаллическая полиэфирная смола и некристаллическая полиэфирная смола используются для получения тонера в способе, при котором тонерный материал для формирования тонера, который является одним из химических тонеров, растворяют в органическом растворителе, а полученный раствор эмульгируют или диспергируют в воде, кристаллическую полиэфирную смолу предпочтительно диспергировать в органическом растворителе при низкой температуре.

Как правило, кристаллическая полиэфирная смола, диспергированная в органическом растворителе, дает высокую вязкость. Это не представляет серьезной проблемы в масштабе лабораторного эксперимента, но вызывает такую проблему при массовом масштабе производства, так как делает невозможным перемешивание или подачу текучей среды. Чтобы справиться с этой проблемой, можно добавить некристаллическую полиэфирную смолу для уменьшения вязкости. В случае когда кристаллическую полиэфирную смолу и некристаллическую полиэфирную смолу смешивают и затем диспергируют в органическом растворителе, они достигают совместимого состояния, если температура высока. В этом случае, так же как и в случае измельченного тонера, получаемый тонер не может достигнуть и желаемой стабильности термостойкости при хранении, и способности к низкотемпературному закреплению.

Таким образом, когда кристаллическую полиэфирную смолу и некристаллическую полиэфирную смолу смешивают и диспергируют в органическом растворителе, желательно в достаточной мере охлаждать систему во время диспергирования. Температура охлаждения во время диспергирования ниже, чем температура начала пика при измерении методом ДСК кристаллической полиэфирной смолы, на 10°C или более. Аналогично, когда используемый органический растворитель удаляют, температура ниже, чем температура начала пика при измерении методом ДСК кристаллической полиэфирной смолы, на 10°C или более. Температуру начала пика у кристаллической полиэфирной смолы можно измерить следующим способом.

<Способ измерения температуры начала пика у кристаллической полиэфирной смолы>

Температуру начала пика определяют, в частности, следующим образом. В качестве измерительного устройства используют TA-60WS и DSC-60 от Shimadzu Corporation, а измерения проводят при следующих условиях.

[Условия измерения]

Контейнер для образца: алюминиевая кювета для образца (с крышкой)

Количество образца: 5 мг

Контроль: алюминиевая кювета для образца (содержащая 10 мг оксида алюминия)

Атмосфера: азот (расход 50 мл/мин)

Температурные условия

Начальная температура: 20°C

Скорость повышения температуры: 10°C/мин

Конечная температура: 150°C

Время задержки: нет

Скорость снижения температуры: 10°C/мин

Конечная температура: 20°C

Время задержки: нет

Скорость повышения температуры: 10°C/мин

Конечная температура: 150°C

Результаты измерения анализируют, используя программное обеспечение для анализа данных (TA-60, версия 1.52) от Shimadzu Corporation. Температура начала пика означает температуру на пересечении базовой линии и касательной, проведенной в той точке, в которой кривая эндотермического пика, полученная при измерении эндотермического пика кристаллической полиэфирной смолы, дает максимальную производную (см. Фиг.1).

<Органический растворитель>

Органический растворитель предпочтительно представляет собой органический растворитель, который может полностью растворять кристаллическую полиэфирную смолу при высокой температуре с образованием однородного раствора и может вызывать разделение фаз с кристаллической полиэфирной смолой при охлаждении с образованием непрозрачного гетерогенного раствора. Примеры органического растворителя включают толуол, этилацетат, бутилацетат, метилэтилкетон и метилизобутилкетон. Их можно использовать независимо или в сочетании.

Так как кристаллическая полиэфирная смола в тонере имеет высокую кристалличность, тонер обладает такими термоплавкими свойствами, что тонер значительно снижает свою вязкость при температуре около температуры начала пика. Конкретнее, тонер обладает превосходной стабильностью термостойкости вследствие кристалличности кристаллической полиэфирной смолы только до температуры начала плавления и значительно уменьшает свою вязкость (проявляя свойства резкого плавления) при устанавливаемой температуре начала плавления. Поэтому можно получить тонер, обладающий и превосходной стабильностью термостойкости при хранении, и способностью к низкотемпературному закреплению. Кроме того, такой тонер также обладает превосходным интервалом закрепления (т.е. диапазоном между наименьшей температурой закрепления и температурой горячего офсета).

Кристаллическая полиэфирная смола и некристаллическая полиэфирная смола предпочтительно являются совместимыми друг с другом, по меньшей мере частично. Совместимость этих полимеров способствует улучшению способности к низкотемпературному закреплению и устойчивости к горячему офсету у получаемого тонера. Чтобы сделать их совместимыми друг с другом, спиртовой компонент и компонент карбоновой кислоты, составляющие некристаллическую полиэфирную смолу, и спиртовой компонент и компонент карбоновой кислоты, составляющие кристаллическую полиэфирную смолу, предпочтительно являются одинаковыми или схожими.

<Кристаллическая полиэфирная смола>

Кристаллическую полиэфирную смолу можно синтезировать из спиртового компонента, такого как C2-C12 насыщенное диоловое соединение (например, 1,4-бутандиол, 1,6-гександиол, 1,8-октандиол, 1,10-декандиол, 1,12-додекандиол и их производные), и кислотного компонента, включая, по меньшей мере, C2-C12 дикарбоновую кислоту, имеющую двойную связь (C=C), или С2-С12 насыщенную карбоновую кислоту (например, фумаровую кислоту, 1,4-бутандиовую кислоту, 1,6-гександиовую кислоту, 1,8-октандиовую кислоту, 1,10-декандиовую кислоту, 1,12-додекандиовую кислоту и их производные).

Среди них кристаллическая полиэфирная смола, состоящая из компонента насыщенного С4-С12 диола, выбранного из 1,4-бутандиола, 1,6-гександиола, 1,8-октандиола, 1,10-декандиола и 1,12-додекандиола, и компонента насыщенной С4-С12 дикарбоновой кислоты, выбранного из 1,4-бутандиовой кислоты, 1,6-гександиовой кислоты, 1,8-октандиовой кислоты, 1,10-декандиовой кислоты и 1,12-додекандиовой кислоты, является особенно предпочтительной, потому что получаемая кристаллическая полиэфирная смола обладает высокой кристалличностью и проявляет резкое изменение вязкости при температуре около ее температуры плавления.

В результате исследований, проведенных авторами настоящего изобретения для придания тонеру способности к низкотемпературному закреплению и стабильности термостойкости при хранении, было установлено, что и способности к низкотемпературному закреплению, и стабильности термостойкости при хранении тонера можно достичь при использовании кристаллической полиэфирной смолы, имеющей температуру плавления от 60°C до 80°C. Когда температура плавления кристаллической полиэфирной смолы ниже чем 60°C, стабильность термостойкости при хранении получаемого тонера является плохой. Когда ее температура плавления выше чем 80°C, плохой является способность к низкотемпературному закреплению получающегося тонера.

В качестве способа управления кристалличностью и температурой размягчения кристаллической полиэфирной смолы существует способ, при котором к спиртовому компоненту добавляют трехатомный или более многоатомный спирт, такой как глицерин, а к кислотному компоненту добавляют трехосновную или более многоосновную карбоновую кислоту, такую как тримеллитовый ангидрид, для проведения конденсационной полимеризации с получением нелинейного сложного полиэфира, и такой нелинейный сложный полиэфир предназначен и используется при синтезе сложного полиэфира.

Молекулярную структуру кристаллической полиэфирной смолы можно подтвердить с помощью дифракции рентгеновских лучей, газовой хроматографии/массовой спектроскопии (ГХ/МС), жидкостной хроматографии/массовой спектроскопии (ЖХ/МС) и ИК измерений, а также ЯМР раствора или твердого тела. Простым способом подтверждения ее молекулярной структуры является получение ее инфракрасного спектра поглощения, обладающего поглощением, происходящим из-за δCH (внеплоскостных деформационных колебаний) олефина при 965 см-1±10 см-1 или 990 см-1±10 см-1.

Что касается молекулярной массы кристаллической полиэфирной смолы, то кристаллическая полиэфирная смола с узким распределением молекулярных масс и низкими молекулярными массами обладает превосходной способностью к низкотемпературному закреплению, а кристаллическая полиэфирная смола с большим количеством молекул кристаллического сложного полиэфира с низкой молекулярной массой имеет плохую стабильность термостойкости при хранении. Таким образом, было обнаружено, что, когда ее средневесовая молекулярная масса предпочтительно составляет от 5000 до 20000 в распределении молекулярных масс, измеренном методом ГПХ растворимого в o-дихлорбензоле компонента, доля кристаллической полиэфирной смолы со среднечисловой молекулярной массой 500 или менее составляет от 0% до 2,5%, а доля кристаллической полиэфирной смолы со среднечисловой молекулярной массой 1000 или менее составляет от 0% до 5,0% относительно всей кристаллической полиэфирной смолы, можно одновременно добиться и способности к низкотемпературному закреплению, и стабильности термостойкости при хранении. Более предпочтительно, чтобы ее доля с среднечисловой молекулярной массой Mn в 500 или менее составляла от 0% до 2,0%, а ее доля с Mn 1000 или менее составляла от 0% до 4,0%.

Приняв, что кислотное число кристаллической полиэфирной смолы обозначается как X, а гидроксильное число кристаллической полиэфирной смолы обозначается как Y, кристаллическая полиэфирная смола предпочтительно удовлетворяет следующим относительным выражениям:

10 мгKOH/г<X<40 мгKOH/г

0 мгKОH/г<Y<20 мгKОH/г

20 мгKOH/г<X+Y<40 мгKOH/г.

Когда кислотное число кристаллической полиэфирной смолы составляет 10 мгKOH/г или менее, получаемый тонер имеет плохую совместимость с бумагой, которая является носителем записи, и это может приводить к плохой стабильности термостойкости при хранении.

Когда кислотное число кристаллической полиэфирной смолы составляет 40 мгKOH/г или более или гидроксильное число кристаллической полиэфирной смолы составляет 20 мгKOH/г или менее, получаемый тонер может иметь плохую способность к зарядке в среде высокой температуры и высокой влажности.

Когда сумма ее кислотного числа и гидроксильного числа составляет 20 мгKOH/г или менее, кристаллическая полиэфирная смола имеет низкую совместимость с некристаллической полиэфирной смолой, и это может привести к недостаточной способности тонера к низкотемпературному закреплению. Когда сумма ее кислотного числа и гидроксильного числа составляет 40 мгKOH/г или более, совместимость между кристаллической полиэфирной смолой и некристаллической полиэфирной смолой чрезмерно высока и получаемый тонер может иметь плохую стабильность термостойкости при хранении.

Растворимость кристаллической полиэфирной смолы в органическом растворителе при 70°C предпочтительно составляет 10 массовых частей или более. Когда ее растворимость составляет менее 10 массовых частей, совместимость между органическим растворителем и кристаллической полиэфирной смолой является плохой, и поэтому сложно диспергировать кристаллическую полиэфирную смолу в органическом растворителе до размера субмикронного порядка. В результате кристаллическая полиэфирная смола присутствует в тонере неравномерно, и это может привести к плохой способности к зарядке тонера или низкому качеству изображений, формируемых с помощью получаемого тонера после долгого времени использования.

Растворимость кристаллической полиэфирной смолы в органическом растворителе при 20°C предпочтительно составляет менее 3,0 массовых частей. Когда ее растворимость составляет 3,0 массовых части или более, растворенная в органическом растворителе кристаллическая полиэфирная смола склонна совмещаться с некристаллической полиэфирной смолой еще до нагревания, и это может привести к плохой стабильности стойкости при хранении получаемого тонера, загрязнениям блока проявки и ухудшению качества изображений, сформированных с помощью получаемого тонера.

<Некристаллическая полиэфирная смола>

В настоящем изобретении некристаллическая полиэфирная смола используется в качестве компонента полимерного связующего. В качестве некристаллической полиэфирной смолы предпочтительно используют некристаллическую немодифицированную полиэфирную смолу.

Следует заметить, что модифицированная полиэфирная смола, полученная за счет реакции сшивания и/или удлинения цепи предшественника полимерного связующего, образованного из модифицированной полиэфирной смолы, подробности которой будут описаны ниже, и немодифицированная полиэфирная смола предпочтительно являются совместимыми друг с другом, по меньшей мере частично. Совместимость этих смол способствует улучшению способности к низкотемпературному закреплению и устойчивости к горячему офсету получаемого тонера. Чтобы сделать их совместимыми друг с другом, спиртовой компонент и компонент карбоновой кислоты, составляющие модифицированную полиэфирную смолу, и спиртовой компонент и компонент карбоновой кислоты, составляющие немодифицированную полиэфирную смолу, являются предпочтительно одинаковыми или схожими.

Спиртовой компонент для применения в некристаллической полиэфирной смоле представляет собой, например, двухатомный спирт (диол). Конкретные его примеры включают: С2-С36 алкиленгликоль (например, этиленгликоль, 1,2-пропиленгликоль, 1,3-пропиленгликоль, 1,4-бутиленгликоль и 1,6-гександиол); простой эфир С4-С36 алкиленгликоля (например, диэтиленгликоль, триэтиленгликоль, дипропиленгликоль, полиэтиленгликоль, полипропиленгликоль и полибутиленгликоль); C6-C36 алициклический диол (например, 1,4-циклогександиметанол и гидрированный бисфенол A); аддукт С2-С4 алкиленоксида [например, этиленоксида (далее может сокращенно обозначатся как ЭО), пропиленоксида (далее может сокращенно обозначатся как ПО) и бутиленоксида (далее может сокращенно обозначатся как БО)] (добавленное количество молей от 1 до 30) с вышеуказанным алициклическим диолом; и аддукт С2-С4 алкиленоксида (например, ЭО, ПО и БО) (добавленное количество молей от 2 до 30) с бисфенолами (например, бисфенолом A, бисфенолом F и бисфенолом S).

Кроме того, в качестве спиртового компонента в дополнение к двухатомному спирту (диолу) могут содержаться трех или более полиатомный (например, трехатомный-восьмиатомный или более многоатомный) спиртовой компонент. Конкретные их примеры включают: С3-С36 алифатический, трех-восьми- или более полиатомный спирт (например, алканполиол и продукты его межмолекулярной или внутримолекулярной дегидратации, такие как глицерин, триэтилолэтан, триметилолпропан, пентаэритритол, сорбит, сорбитан, полиглицерин и дипентаэритритол; и сахариды и их производные, такие как сахароза и метилглюкозид); аддукт С2-С4 алкиленоксида (например, ЭО, ПО и БО) (добавленное количество молей от 1 до 30) c вышеуказанным алифатическим полиатомным спиртом; аддукт С2-С4 алкиленоксида (например ЭО, ПО и БО) (добавленное количество молей от 2 до 30) с трифенолами (например, трифенолом PA); и аддукт С2-С4 алкиленоксида (например ЭО, ПО и БО) (добавленное количество молей от 2 до 30) с новолачными смолами (например, фенольным новолаком и крезольным новолаком, средняя степень полимеризации от 3 до 60).

В качестве компонента карбоновой кислоты, используемого в некристаллической полиэфирной смоле, используется двухосновная карбоновая кислота (дикарбоновая кислота). Конкретные ее примеры включают следующее: С4-C36-алкандикарбоновая кислота (например, янтарная кислота, адипиновая кислота и себациновая кислота) и C4-C36-алкенилянтарная кислота (например, додеценилянтарная кислота); С4-С36 алициклическая дикарбоновая кислота, такая как димерная кислота (димер линолевой кислоты); С4-С36-алкендикарбоновая кислота (например, малеиновая кислота, фумаровая кислота, цитраконовая кислота и мезаконовая кислота); и С8-С36 ароматическая дикарбоновая кислота (например, фталевая кислота, изофталевая кислота, терефталевая кислота и их производные и нафталиндикарбоновая кислота).

Среди них особенно предпочтительны С4-С20-алкендикарбоновая кислота и С8-С20 ароматическая дикарбоновая кислота. В качестве дикарбоновой кислоты можно использовать ангидриды кислот или сложные эфиры низших алкилов (C1-C4) (например, метиловый сложный эфир, этиловый сложный эфир и изопропиловый сложный эфир) с вышеперечисленными дикарбоновыми кислотами.

В дополнение к двухосновной карбоновой кислоте может содержаться компонент трех- или более (от трехосновной до шестиосновной или более) многоосновной карбоновой кислоты. Конкретные их примеры включают следующее: C9-C20 ароматическая поликарбоновая кислота (например, тримеллитовая кислота и пиромеллитовая кислота); и виниловые полимеры насыщенных карбоновых кислот [среднечисловая молекулярная масса (Mn), измеренная методом гель-проникающей хроматографии (ГПХ): от 450 до 10000], такие как сополимер стирола-малеиновой кислоты, сополимер стирола-акриловой кислоты, сополимер α-олефина-малеиновой кислоты и сополимер стирола-фумаровой кислоты. Среди них C9-C20 ароматическая поликарбоновая кислота является предпочтительной, а тримеллитовая кислота и пиромеллитовая кислота являются особенно предпочтительными. В качестве трех- или более многоосновных карбоновых кислот можно использовать ангидриды кислот или сложные эфиры низших алкилов (C1-C4) (например, метиловый сложный эфир, этиловый сложный эфир и изопропиловый сложный эфир) с вышеперечисленными поликарбоновыми кислотами.

Кислотное число немодифицированной полиэфирной смолы в общем составляет от 1 мгKOH/г до 50 мгKOH/г, предпочтительно - от 5 мгKOH/г до 30 мгKOH/г. Когда кислотное число немодифицированной полиэфирной смолы находится в вышеуказанном диапазоне, тонер склонен быть отрицательно заряженным, так как его кислотное число составляет 1 мгKOH/г или более, и совместимость между тонером и бумагой улучшается во время закрепления тонерного изображения на бумаге, что улучшает способность к низкотемпературному закреплению. Когда ее кислотное число больше 50 мгKOH/г, стабильность заряда получаемого тонера нарушается, особенно при флуктуации условий окружающей среды. Таким образом, немодифицированная полиэфирная смола для использования в настоящем изобретении предпочтительно имеет кислотное число от 1 мгKOH/г до 50 мгKOH/г. Кроме того, немодифицированная полиэфирная смола предпочтительно имеет гидроксильное число 5 мгKOH/г или более.

Принимая, что кислотное число кристаллической полиэфирной смолы обозначается как X, а кислотное число некристаллической полиэфирной смолы обозначается как Z, кристаллическая полиэфирная смола и некристаллическая полиэфирная смола предпочтительно удовлетворяют относительному выражению:

-10 мгKOH/г<X-Z<10 мгKOH/г.

Когда разность кислотного числа некристаллической полиэфирной смолы и кристаллической полиэфирной смолы составляет 10 мгKOH/г или более, кристаллическая полиэфирная смола и некристаллическая полиэфирная смола могут обладать плохой совместимостью друг с другом, и это может приводить к плохой способности к низкотемпературному закреплению получаемого тонера. Кроме того, кристаллическая полиэфирная смола склонна выдавливаться на поверхность частицы тонера, и это может приводить к загрязнению блока проявки, или пленкообразованию.

<Предшественник полимерного связующего>

Компонент полимерного связующего предпочтительно содержит предшественник полимерного связующего.

Тонер по настоящему изобретению предпочтительно представляет собой тонер, полученный способом, содержащим: диспергирование в водной среде, содержащей дисперсант, масляной фазы, содержащей органический растворитель, и в этом органическом растворителе растворены или диспергированы по меньшей мере красящее вещество, разделительное вещество, кристаллическая полиэфирная смола, соединение, содержащее группу с активным водородом, и предшественник полимерного связующего, имеющего участок, способный реагировать с соединением, содержащим активный водород, для приготовления эмульгированной жидкой дисперсии; предоставление возможности предшественнику полимерного связующего и соединению, содержащему активный водород, реагировать в эмульгированной жидкой дисперсии; и удаление органического растворителя из эмульгированной жидкой дисперсии.

Массовое отношение немодифицированного сложного полиэфира к предшественнику полимерного связующего в общем составляет от 70/30 до 95/5, предпочтительно - от 75/25 до 90/10, а более предпочтительно - от 80/20 до 88/12. Когда массовая доля немодифицированной полиэфирной смолы больше чем 95%, получаемый тонер может иметь плохие устойчивость к горячему офсету и стабильность термостойкости при хранении и может вызывать дефекты изображения при использовании в среде высокой температуры и высокой влажности. Когда массовая доля немодифицированной полиэфирной смолы меньше чем 70%, получаемый тонер может иметь плохую способность к низкотемпературному закреплению. Когда масса немодифицированной полиэфирной смолы мала, тангенс угла потерь тонера мал. Когда масса немодифицированного сложного полиэфира большая, тангенс угла потерь тонера большой.

Предшественник полимерного связующего представляет собой, например, сложнополиэфирный форполимер, модифицированный изоцианатом, или эпоксидом, или т.п. Сложнополиэфирный форполимер реагирует с соединением, имеющим группу с активным водородом (например, амины), подвергаясь реакции удлинения цепи, и его использование увеличивает интервал закрепления (т.е. диапазон между наименьшей температурой закрепления и температурой горячего офсета). Что касается способа синтеза сложнополиэфирного форполимера, то сложнополиэфирный форполимер можно легко синтезировать путем реагирования со полиэфирной смолой (основным реагентом) изоцианирующего агента, эпоксидирующего агента и т.д., которые общеизвестны.

Примеры изоцианирующего агента включают: алифатический полиизоцианат (например, тетраметилендиизоцианат, гексаметилендиизоцианат и 2,6-диизоцианатметилкапроат); ациклический полиизоцианат (например, изофорондиизоцианат и циклогексилметандиизоцианат); ароматический диизоцианат (например, толилендиизоцианат и дифенилметандиизоцианат); ароматический алифатический диизоцианат (например, α,α,α',α'-тетраметилксилилендиизоцианат); изоцианураты; указанные выше полиизоцианаты, каждый из которых блокирован производным фенола, оксимом, капролактамом или т.п.; и сочетание любых из перечисленных. Их можно использовать независимо или в сочетании.

Примеры эпоксидирующего агента включают эпихлоргидрин.

Отношение изоцианирующего агента определяется как эквивалентное отношение [NCO]/[OH] изоцианатной группы [NCO] к гидроксильной группе [OH] сложного полиэфира в качестве основания, и это эквивалентное отношение [NCO]/[OH] в общем составляет от 5/1 до 1/1, предпочтительно - от 4/1 до 1,2/1, а более предпочтительно - от 2,5/1 до 1,5/1. Когда эквивалентное отношение [NCO]/[OH] больше чем 5/1, получаемый тонер может обладать способностью к низкотемпературному закреплению. Когда молярная доля [NCO] меньше чем 1, содержание мочевины в сложнополиэфирном форполимере является низким, и поэтому получаемый тонер может обладать плохой устойчивость к горячему офсету.

Количество изоцианирующего агента в сложнополиэфирном форполимере в общем составляет от 0,5% по массе до 40% по массе, предпочтительно - от 1% по массе до 30% по массе, а более предпочтительно - от 2% по массе до 20% по массе. Когда количество изоцианирующего агента меньшее чем 0,5% по массе, устойчивость к горячему офсету получаемого тонера является плохой, и это может быть невыгодным для достижения как стабильности термостойкости при хранении, так и способности к низкотемпературному закреплению. Когда его количество больше чем 40% по массе, способность к низкотемпературному закреплению получаемого тонера может быть плохой.

Кроме того, число изоцианатных групп на молекулу сложнополиэфирного форполимера в общем составляет 1 или более, предпочтительно - от 1,5 до 3 в среднем, а более предпочтительно - от 1,8 до 2,5 в среднем. Когда число изоцианатных групп на молекулу меньше чем 1, молекулярная масса модифицированной мочевиной полиэфирной смолы после реакции удлинения цепи низка, и это может приводить к плохой устойчивости к горячему офсету получаемого тонера.

Средневесовая молекулярная масса Mw предшественника полимерного связующего предпочтительно составляет от 1×104 до 3×105.

<Соединение, содержащее группу с активным водородом>

Соединением, содержащим группу с активным водородом, как правило, являются амины. Примеры аминов включают диаминовое соединение, три- или более полиаминовое соединение, аминоспиртовое соединение, аминомеркаптановое соединение, аминокислотное соединение и вышеперечисленные соединения, аминогруппа которых заблокирована.

Примеры диаминового соединения включают: ароматический диамин (например, фенилендиамин, диэтилтолуолдиамин и 4,4'-диаминодифенилметан); алициклический диамин (например, 4,4'-диамино-3,3'-диметилдихлоргексилметан, диаминциклогексан и изофорондиамин); и алифатический диамин (например, этилендиамин, тетраметилендиамин и гексаметилендиамин).

Примеры три- или более полиаминового соединения включают диэтилентриамин и триэтилентетрамин.

Примеры аминоспиртового соединения включают этаноламин и гидроксиэтиланилин.

Примеры аминомеркаптанового соединения включают аминоэтилмеркаптан и аминопропилмеркаптан.

Примеры аминокислотного соединения включают аминопропионовую кислоту и аминокапроновую кислоту.

Примеры соединения, аминогруппа которого заблокирована, включают оксазолидиновое соединение и кетиминовое соединение, полученные из аминов и кетонов (например, ацетона, метилэтилкетона и метилизобутилкетона). Среди этих аминов предпочтительными являются диаминовое соединение отдельно или смесь диаминового соединения и небольшого количества полиаминового соединения.

Следует заметить, что модифицированную мочевиной полиэфирную смолу можно использовать в сочетании с, помимо немодифицированной полиэфирной смолы, полиэфирной смолой, модифицированной химической связью, отличной от мочевинной связи, такой как полиэфирная смола, модифицированная уретановой связью.

<Красящее вещество>

Красящее вещество выбирают соответствующим образом из красителей и пигментов, известных в данной области, без каких-либо ограничений, и его примеры включают: технический углерод, нигрозиновый краситель, порошковую сурьму, нафтол желтый S, ганза желтый (10G, 5G и G), кадмиевый желтый, желтый железооксидный пигмент, желтую охру, свинцовый глет, титановый желтый, желтый полиазокраситель, масляный желтый, ганза желтый (GR, A, RN и R), желтый пигмент L, бензидиновый желтый (G и GR), перманентный желтый (NCG), пигмент теплостойкий желтый (5G, R), тартразиновый краситель, лак желтый хинолиновый, антразановый желтый BGL, изоиндолинон желтый, пигмент мумия, свинцовый сурик, свинцовую киноварь, кадмиевый красный, ртуть-кадмиевый красный, сурьмяную киноварь, перманентный красный 4R, паракрасный, файзер красный (fiser red), парахлорортонитроанилин красный, литол прочный алый G, бриллиантовый прочный алый, бриллиантовый карминовый BS, перманентный красный (F2R, F4R, FRL, FRLL и F4RH), прочный алый VD, вулкан прочный красный B, бриллиантовый алый G, литол красный GX, перманентный красный FSR, бриллиантовый карминовый 6B, пигмент алый 3B, пигмент бордовый 5B, толуидиновый каштановый, перманентный бордовый F2K, гелио бордовый BL, бордовый 10B, BON каштановый светлый, BON каштановый средний, эозиновый лак, родаминовый лак B, родаминовый лак Y, ализариновый лак, тиоиндиго красный B, тиоиндиго каштановый, масляный красный, хинакридоновый красный, пиразолоновый красный, полиазокраситель красный, хромовую киноварь, бензидиновый оранжевый, периноновый оранжевый, масляный оранжевый, кобальтовую синь, лазурь железную сухую, щелочной голубой лак, переливчатый синий лак, лак виктория голубой, не содержащий металлов фталоцианиновый синий, фталоцианиновый синий, стойкую лазурь, индантреновый синий (RS и BS), индиго, ультрамарин, берлинскую лазурь, антрахиноновый фиолетовый B, быстрый фиолетовый В, метилфиолетовый лак, кобальт пурпурный, марганец пурпурный, диоксановый фиолетовый, антрахиноновый фиолетовый, хромовую зелень, цинковую зелень, оксид хрома, виридиан, изумрудную зелень, пигмент зеленый B, нафтол зеленый B, зеленый золотой, кислотный зеленый лак, малахитовый зеленый лак, фталоцианиновый зеленый, антрахиноновый зеленый, оксид титана, цинковый цвет, литопон и их смесь. Их можно использовать независимо или в сочетании.

Количество красящего вещества в общем составляет от 1% по массе до 15% по массе, предпочтительно - от 3% по массе до 10% по массе, относительно тонера.

Красящее вещество можно использовать в форме маточной смеси, в которой красящее вещество образует композит со смолой. Смола, используемая для получения маточной смеси или перемешенная вместе с маточной смесью, включает модифицированную полиэфирную смолу и немодифицированную полиэфирную смолу, указанные выше. Другие примеры смолы включают: полимеры стирола и их замещенные продукты (например, полистиролы, поли-п-хлорстиролы и поливинилтолуолы); сополимеры стирола (например, сополимеры стирола и п-хлорстирола, сополимеры стирола и пропилена, сополимеры стирола и винилтолуола, сополимеры стирола и винилнафталина, сополимеры стирола и метилакрилата, сополимеры стирола и этилакрилата, сополимеры стирола и бутилакрилата, сополимеры стирола и октилакрилата, сополимеры стирола и метилметакрилата, сополимеры стирола и этилметакрилата, сополимеры стирола и бутилметакрилата, сополимеры стирола и метил-α-хлорметакрилата, сополимеры стирола и акрилонитрила, сополимеры стирола и винилметилкетона, сополимеры стирола и бутадиена, сополимеры стирола и изопрена, сополимеры стирола, акрилонитрила и индена, сополимеры стирола и малеиновой кислоты, сополимеры стирола и сложных эфиров малеиновой кислоты); полиметилметакрилаты; полибутилметакрилаты; поливинилхлориды; поливинилацетаты; полиэтилены; полипропилены; эпоксидные смолы; полиоловые эпоксидные смолы; полиуретановые смолы; полиамидные смолы; поливинилбутирали; смолы на основе полиакриловой кислоты; канифоль; модифицированную канифоль; терпеновые смолы; смолы на основе алифатических или алициклических углеводородов; смолы из ароматической фракции нефти; хлорированный парафин; и парафиновый воск. Их можно использовать независимо или в сочетании.

Маточную смесь можно приготовить смешиванием или перемешиванием красящего вещества со смолой, используемой в маточной смеси, прилагая высокие усилия сдвига. Предпочтительно, для улучшения взаимодействий между красящим веществом и смолой можно использовать органический растворитель. Дополнительно, предпочтительно используют так называемый способ «вспышки» (flashing method), поскольку можно непосредственно использовать влажный осадок красящего вещества, т.е. нет необходимости в сушке. Здесь способ вспышки представляет собой способ, в котором пасту на водной основе, содержащую красящее вещество, смешивают или перемешивают со смолой и органическим растворителем, а затем красящее вещество переносят в смолу, удаляя воду и органический растворитель. При таком смешивании или перемешивании предпочтительно использовать, например, диспергаторы с высоким усилием сдвига (например, трехвалковую мельницу).

<Воск>

Воск для использования в тонере предпочтительно представляет собой воск с температурой плавления от 50°C до 120°C, более предпочтительно - от 70°C до 90°C.

Так как воск может действовать в качестве эффективного разделительного вещества (антиадгезива) на границе между закрепляющим валиком и тонером, можно увеличить устойчивость тонера к горячему офсету, не нанося на закрепляющий валик антиадгезива, такого как масло.

Температуру плавления воска определяют с помощью измерения максимума эндотермического пика, используя дифференциальный сканирующий калориметр, ТГ-ДСК систему TAS-100 (изготовлена Rigaku Corporation).

Примеры воска включают: воск, такой как растительный воск (например, карнаубский воск, хлопковый воск, японский воск и рисовый воск); животный воск (например, пчелиный воск и ланолин); минеральный воск (например, озокерит и церезин); и нефтяной воск (например, парафиновый воск, микрокристаллический воск и петролатум).

Примеры воска, отличающиеся от перечисленных выше природных восков, включают: синтетический углеводородный воск (например, воск Фишера-Тропша и полиэтиленовый воск); и синтетический воск (например, сложноэфирный воск, кетоновый воск и воск на основе простых эфиров).

Дополнительные примеры включают амиды жирных кислот, такие как амид 1,2-гидроксистеариновой кислоты, стеариновый амид, имид фталевого ангидрида и хлорированные углеводороды; кристаллические полимерные смолы с низким молекулярным весом, такие как акриловые гомополимеры (например, поли-н-стеарилметакрилат и поли-н-лаурилметакрилат) и акриловые сополимеры (например, сополимеры н-стеарилакрилата и этилметакрилата); и кристаллические полимеры с длинной алкильной группой в качестве боковой цепи.

<Регулятор заряда>

Регулятор заряда выбирают соответствующим образом из любых традиционных материалов, используемых в качестве регулятора заряда, в зависимости от назначения, без каких-либо ограничений. Примеры регулятора заряда включают нигрозиновые красители, трифенилметановые красители, красители на основе хромсодержащих комплексов металлов, пигменты на основе хелатов молибденовой кислоты, родаминовые красители, алкоксиамины, четвертичные аммониевые соли (включая модифицированные фтором четвертичные аммониевые соли), алкиламиды, фосфор, соединения фосфора, вольфрам, соединения вольфрама, активные вещества на основе фтора, соли металлов и салициловой кислоты, а также соли металлов и производных салициловой кислоты.

В качестве регулятора заряда можно использовать коммерческие продукты, и примеры таких коммерческих продуктов включают: BONTRON 03 (нигрозиновый краситель), BONTRON P-51 (четвертичная аммониевая соль), BONTRON S-34 (металлсодержащий азокраситель), E-82 (металлсодержащий комплекс оксинафтойной кислоты), E-84 (металлсодержащий комплекс салициловой кислоты) и E-89 (фенольный конденсат), изготовленные ORIENT CHEMICAL INDUSTRIES CO., LTD; TP-302 и TP-415 (молибденовые комплексы четвертичных аммониевых солей), изготовленные Hodogaya Chemical Co., Ltd.; COPY CHARGE PSY VP 2038 (четвертичная аммониевая соль), COPY BLUE PR (производное трифенилметана), COPY CHARGE NEG VP2036 и COPY CHARGE NX VP434 (четвертичные аммониевые соли), изготовленные Hoechst AG; LRA-901 и LR-147 (комплексы бора), изготовленные Japan Carlit Co., Ltd.; фталоцианин меди; перилен; хинакридон; азопигменты; и полимерные соединения, содержащие в качестве функциональной группы группу сульфоновой кислоты, карбоксильную группу, четвертичную аммониевую соль и т.д. Их можно использовать независимо или в сочетании.

Количество используемого регулятора заряда определяется в зависимости от используемого полимерного связующего, присутствия необязательно используемых добавок и способа производства тонера, включая способ диспергирования, и поэтому не может быть задано безусловно. Оно, однако, предпочтительно составляет от 0,1 массовой части до 10 массовых частей, более предпочтительно - от 0,2 массовой части до 5 массовых частей, на 100 массовых частей полимерного связующего. Когда количество регулятора заряда составляет более 10 массовых частей, склонность к электростатическому заряду получаемого тонера является чрезмерно большой, что уменьшает действие регулятора заряда. В результате сила электростатического притяжения к проявочному валику может увеличится, что может вызвать плохую сыпучесть проявителя и низкую плотность изображения. Регулятор заряда можно добавлять путем растворения или диспергирования после слияния и перемешивания вместе с маточной смесью и смолой, или добавлять путем растворения или диспергирования непосредственно в органический растворитель, или добавлять путем фиксации на поверхности каждой частицы тонера после приготовления частиц тонера.

<Внешняя добавка>

Тонер по настоящему изобретению может содержать внешнюю добавку для содействия сыпучести, проявляющей способности и склонности к электростатическому заряду тонера.

В качестве внешней добавки предпочтительно используют неорганические частицы.

Диаметр первичных частиц неорганических частиц предпочтительно составляет от 5 нм до 2 мкм, более предпочтительно - от 5 нм до 500 нм.

Кроме того, удельная площадь поверхности неорганических частиц, определенная методом БЭТ, предпочтительно составляет от 20 м2/г до 500 м2/г.

Количество неорганических частиц предпочтительно составляет от 0,01% по массе до 5% по массе, более предпочтительно - от 0,01% по массе до 2,0% по массе, относительно тонера.

Неорганические частицы соответствующим образом выбирают в зависимости от назначения, без каких-либо ограничений. Примеры неорганических частиц включают диоксид кремния, оксид алюминия, оксид титана, титанат бария, титанат магния, титанат кальция, титанат стронция, оксид цинка, оксид олова, кварцевый песок, глину, слюду, волластонит, диатомовую землю, оксид хрома, оксид церия, красный оксид железа, триоксид сурьмы, оксид магния, оксид циркония, сульфат бария, карбонат бария, карбонат кальция, карбид кремния и нитрид кремния. Их можно использовать независимо или в сочетании.

Другие примеры внешней добавки включают частицы полимеров, такие как частицы, полученные с помощью эмульсионной полимеризации без омыляющих веществ, суспензионной полимеризации или дисперсионной полимеризации (например, частицы полистирола, частицы сополимера сложного эфира (мет)акриловой кислоты); частицы полимеров, полученные с помощью конденсационной полимеризации, такие как частицы силикона, частицы бензогуанамина и частицы нейлона; и полимерные частицы термореактивных смол.

Улучшающее сыпучесть вещество представляет собой вещество, способное выполнять обработку поверхности частиц тонера для улучшения гидрофобных свойств тонера с тем, чтобы предотвратить ухудшения свойств сыпучести и характеристик зарядки тонера в среде высокой влажности. Примеры улучшающего сыпучесть вещества включают силановое связывающее вещество, силилирующее вещество, содержащее фторалкильную группу силановое связывающее вещество, связывающее вещество на основе органического титаната, связывающее вещество на основе алюминия, силиконовое масло и модифицированное силиконовое масло.

К тонеру добавляют улучшающее очистку вещество для удаления проявителя, остающегося на фотобарабане или узле первичного переноса. Их примеры включают: соли металлов и жирных кислот (например, стеариновой кислоты), такие как стеарат цинка и стеарат кальция; частицы полимеров, полученные с помощью эмульсионной полимеризации без омыляющих веществ, такие как частицы полиметилметакрилата и частицы полистирола. Частицы полимера предпочтительно имеют относительно узкое распределение частиц по размерам, особенно предпочтителен среднеобъемный диаметр частиц от 0,01 мкм до 1 мкм.

<Способ получения полиэфирной смолы>

В случае когда тонерный материал содержит модифицированную полиэфирную смолу, такую как модифицированная мочевиной полиэфирная смола, эту модифицированную полиэфирную смолу можно получать одностадийным способом или т.п.

В качестве одного примера далее будет пояснен способ получения модифицированной мочевиной полиэфирной смолы.

Сначала полиол и поликарбоновую кислоту нагревают до температуры от 150°C до 280°C в присутствии катализатора, такого как тетрабутоксититанат и оксид дибутилолова, с необязательным удалением образующейся воды при пониженном давлении, тем самым получая полиэфирную смолу, содержащую гидроксильную группу. Затем полиэфирной смоле, содержащей гидроксильную группу, и полиизоцианату дают прореагировать при температуре от 40°C до 140°C, получая сложнополиэфирный форполимер, содержащий изоцианатную группу. После этого дают прореагировать сложнополиэфирному форполимеру, содержащему изоцианатную группу, и аминам при температуре от 0°C до 140°C, получая модифицированную мочевиной полиэфирную смолу.

Среднечисловая молекулярная масса модифицированной мочевиной полиэфирной смолы предпочтительно составляет от 1000 до 10000, более предпочтительно от 1500 до 6000.

Следует заметить, что при реакции между полиэфирной смолой, содержащей гидроксильную группу, и полиизоцианатом и реакции между сложнополиэфирным форполимером, содержащим изоцианатную группу, и аминами необязательно используют растворитель.

Растворитель соответствующим образом выбирают в зависимости от назначения, без каких-либо ограничений. Его примеры включают инертные к изоцианатной группе соединения, такие как ароматические растворители (например, толуол и ксилол), кетоны (например, ацетон, метилэтилкетон и метилизобутилкетон), сложные эфиры (например, этилацетат), амиды (например, диметилформамид и диметилацетоамид) и простые эфиры (например, тетрагидрофуран).

В случае когда немодифицированную полиэфирную смолу используют в сочетании с модифицированной полиэфирной смолой, немодифицированную полиэфирную смолу, полученную таким же образом, как и получение полиэфирной смолы, содержащей гидроксильную группу, можно добавить к раствору после реакции с получением модифицированной мочевиной полиэфирной смолы.

Компонент полимерного связующего, содержащийся в масляной фазе, может содержать кристаллическую полиэфирную смолу, некристаллическую полиэфирную смолу, предшественник полимерного связующего и немодифицированную полиэфирную смолу в сочетании.

Компонент полимерного связующего предпочтительно содержит полиэфирную смолу, более предпочтительно содержит полиэфирную смолу в количестве 50% по массе или более. Когда количество полиэфирной смолы меньше чем 50% по массе, получаемый тонер может обладать плохой способностью к низкотемпературному закреплению. Особенно предпочтительным является, чтобы компонент полимерного связующего был образован из полиэфирной смолы (включая кристаллическую полиэфирную смолу, некристаллическую полиэфирную смолу, модифицированную полиэфирную смолу и т.д.).

Кроме того, компонент полимерного связующего может дополнительно содержать другие смолы.

Примеры смол, содержащихся в компоненте полимерного связующего, отличных от полиэфирной смолы, включают: полимеры стирола и их замещенные продукты (например, полистиролы, поли-п-хлорстиролы и поливинилтолуолы); сополимеры стирола (например, сополимеры стирола и п-хлорстирола, сополимеры стирола и пропилена, сополимеры стирола и винилтолуола, сополимеры стирола и винилнафталина, сополимеры стирола и метилакрилата, сополимеры стирола и этилакрилата, сополимеры стирола и бутилакрилата, сополимеры стирола и октилакрилата, сополимеры стирола и метилметакрилата, сополимеры стирола и этилметакрилата, сополимеры стирола и бутилметакрилата, сополимеры стирола и метил-α-хлорметакрилата, сополимеры стирола и акрилонитрила, сополимеры стирола и винилметилкетона, сополимеры стирола и бутадиена, сополимеры стирола и изопрена, сополимеры стирола, акрилонитрила и индена, сополимеры стирола и малеиновой кислоты, сополимеры стирола и сложного эфира малеиновой кислоты); полиметилметакрилаты; полибутилметакрилаты; поливинилхлориды; поливинилацетаты; полиэтилены; полипропилены; эпоксидные смолы; полиольные эпоксидные смолы; полиуретановые смолы; полиамидные смолы; поливинилбутирали; смолы на основе полиакриловой кислоты; канифоль; модифицированную канифоль; терпеновые смолы; смолы на основе алифатических или алициклических углеводородов; смолы ароматической фракции нефти; хлорированный парафин; и парафиновый воск. Их можно использовать независимо или в сочетании.

<Способ растворения и перекристаллизации кристаллической полиэфирной смолы в органическом растворителе>

Способ растворения и перекристаллизации кристаллической полиэфирной смолы в органическом растворителе осуществляют следующим образом.

Кристаллическую полиэфирную смолу (10 г) и органический растворитель (90 г) перемешивают в течение 1 часа при 70°C.

Раствор, полученный после перемешивания, охлаждают в течение 12 часов при 20°C, чтобы тем самым перекристаллизовать кристаллическую полиэфирную смолу.

Жидкую дисперсию, в которой перекристаллизованная кристаллическая полиэфирная смола диспергирована в органическом растворителе, помещают в воронку KIRIYAMA (изготовлена Kiriyama Glass Co., Ltd.), в которой установлена фильтровальная бумага № 4 (изготовлена Kiriyama Glass Co., Ltd.) для воронок KIRIYAMA, и подвергают вакуумной фильтрации с помощью отсасывающего устройства, чтобы разделить на органический растворитель и кристаллическую полиэфирную смолу. Кристаллическую полиэфирную смолу, получаемую при разделении, сушат в течение 48 часов при 35°C, тем самым получая перекристаллизованную кристаллическую полиэфирную смолу.

<Оценка растворимости кристаллической полиэфирной смолы в органическом растворителе>

Растворимость кристаллической полиэфирной смолы в органическом растворителе определяют с помощью следующего способа.

Кристаллическую полиэфирную смолу (20 г) и органический растворитель (80 г) перемешивают в течение 1 часа при заданной температуре.

Раствор, полученный после перемешивания, помещают в воронку KIRIYAMA (изготовлена Kiriyama Glass Co., Ltd.), в которой установлена фильтровальная бумага № 4 (изготовлена Kiriyama Glass Co., Ltd.) для воронок KIRIYAMA, и подвергают вакуумной фильтрации с помощью отсасывающего устройства при заданной температуре, чтобы разделить на органический растворитель и кристаллическую полиэфирную смолу. Органический растворитель, полученный после разделения, нагревают в течение 1 часа при температуре, равной температуре кипения органического растворителя +50°C, чтобы испарить органический растворитель. На основании изменения веса до и после нагревания вычисляют количество кристаллической полиэфирной смолы, растворенной в органическом растворителе.

В настоящем изобретении кислотное число измеряют способом, описанным в JIS K0070-1992.

А именно, сначала 0,5 г образца (0,3 г растворимого в этилацетате компонента) добавляют к 120 мл толуола и перемешивают эту смесь примерно 10 часов при 23°C, тем самым растворяя образец. Далее к ней добавляют 30 мл этанола, тем самым приготавливая раствор образца. Если образец не растворяется, используют растворитель, такой как диоксан и тетрагидрофуран. Затем измеряют кислотное число образца при 23°C посредством потенциометрического автоматического титратора DL-53 (изделие Mettler-Toledo K.K.) и электрода DG113-SC (изделие Mettler-Toledo K.K.), а результат анализируют, используя аналитическое программное обеспечение LabX Light версии 1.00.000.

Для калибровки устройства используют смешанный растворитель из толуола (120 мл) и этанола (30 мл).

Условия измерений в данном случае такие же, как при измерении гидроксильного числа.

Кислотное число можно измерить описанным выше способом, а точнее, раствор образца титруют предварительно стандартизованным 0,1N раствором гидроксида калия/спирта и затем вычисляют кислотное число из объема титрования на основании следующей формулы:

кислотное число [KOHмг/г]=объем титрования [мл]×N×56,1 [мг/мл]/масса образца [г] (N представляет собой коэффициент 0,1N раствора гидроксида калия/спирта)

Для измерений тонкодисперсного порошка тонера используют проточный анализатор изображений частиц (FPIA-2100, изготовлен Sysmex Corporation), а анализ проводят, используя аналитическое программное обеспечение (FPIA-2100 DataProcessing Program для FPIA версии 00-10). Конкретнее, в 100 мл стеклянный аналитический стакан вводят от 0,1 мл до 0,5 мл 10%-ного по массе поверхностно-активного вещества (ПАВ) (алкилбензолсульфонат, Neogen SC-A, изготовлен Dai-Ichi Kogyo Seiyaku Co., Ltd), и к нему добавляют от 0,1 г до 0,5 г каждого тонера и перемешивают микрошпателем, после чего добавляют 80 мл деионизированной воды. Полученную жидкую дисперсию диспергируют ультразвуковым диспергатором (изготовлен Honda Electronics Co., Ltd.) в течение 3 минут. Полученную жидкую дисперсию подвергают измерению для определения форм и распределение диаметров частиц тонера посредством FPIA-2100 до тех пор, пока концентрация не станет равной от 5000 частиц на микролитр до 15000 частиц на микролитр.

В этом способе измерения важно, чтобы концентрация была установлена в пределах от 5000 частиц на микролитр до 15000 частиц на микролитр, для воспроизводимости измерений средней сферичности. Для того чтобы достичь указанной концентрации жидкой дисперсии, изменяют количество добавляемого ПАВ или количество добавляемого тонера. Количество ПАВ варьируется в зависимости от гидрофобности тонера, также как при измерении диаметра частиц тонера ранее. Когда используют большое количество ПАВ, возникает шум за счет образующейся пены. Когда используют небольшое количество ПАВ, тонер может не достаточно смачиваться, что может привести к недостаточному диспергированию. Количество добавленного тонера варьируется в зависимости от диаметра частиц тонера. Когда диаметр его частиц является маленьким, количество добавленного тонера мало. Когда диаметр его частиц является большим, добавляют большое количество тонера. В случае когда диаметр частиц добавленного тонера составляет от 3 мкм до 7 мкм, добавляют от 0,1 г до 0,5 г тонера с тем, чтобы можно было достичь концентрации дисперсии от 5000 частиц на микролитр до 15000 частиц на микролитр.

(Свойства тонера)

Кислотное число тонера по настоящему изобретению является важным показателем способности к низкотемпературному закреплению и устойчивости к горячему офсету тонера и обусловлено наличием концевой карбоксильной группы у немодифицированной полиэфирной смолы. Кислотное число тонера предпочтительно составляет от 0,5 мгKOH/г до 40 мгKOH/г для того, чтобы контролировать способность к низкотемпературному закреплению (например, наименьшую температуру закрепления и температуру горячего офсета).

Когда кислотное число больше чем 40 мгKOH/г, реакция удлинения цепи и/или реакция сшивания модифицированной полиэфирной смолы протекает недостаточно, и это может привести к плохой устойчивости к горячему офсету тонера. Когда его кислотное число меньше чем 0,5 мгKOH/г, наоборот, во время изготовления тонера может не достигаться тот эффект основы, что стабильность дисперсии улучшается, или реакция удлинения цепи и/или реакция сшивания модифицированной полиэфирной смолы имеют тенденцию к ускорению, что может снизить стабильность изготовления.

Температура стеклования Tc1-я тонера предпочтительно составляет от 45°C до 65°C, более предпочтительно - от 50°C до 60°C. Использование тонера с температурой стеклования в этом диапазоне позволяет достигать способности к низкотемпературному закреплению, стабильности термостойкости при хранении и высокой стойкости. Когда Tc1-я тонера меньше чем 45°C, может произойти блокировка блока проявки или же может происходить пленкообразование на фотобарабане. Когда Tc1-я тонера выше чем 65°C, способность к низкотемпературному закреплению тонера может быть плохой. Когда Tc1-я тонера составляет от 50°C до 60°C, можно ожидать более предпочтительных результатов.

Температура эндотермического плеча Tc2-я тонера предпочтительно составляет от 20°C до 40°C. Когда Tc2-я тонера меньше чем 20°C, может произойти блокировка блока проявки или же может происходить пленкообразование на фотобарабане. Когда Tc2-я тонера выше чем 40°C, способность к низкотемпературному закреплению тонера может быть плохой.

<Способ получения тонера в водной среде>

В качестве водной среды можно использовать только воду или же воду в комбинации с растворителем, смешивающимся с водой. Примеры растворителя, смешивающегося с водой, включают спирты (например, метанол, изопропанол и этиленгликоль), диметилформамид, тетрагидрофуран, целлозольвы (например, метилцеллозольв) и низшие кетоны (например, ацетон и метилэтилкетон).

За счет реагирования химически активного модифицированного сложного полиэфира, такого как сложнополиэфирный форполимер, содержащий изоцианатную группу (A), с амином (B) в водной среде можно получать модифицированный мочевиной сложный полиэфир или т.п. В качестве способа стабильного формирования диспергированных элементов, образованных из химически активного модифицированного сложного полиэфира, такого как модифицированный сложный полиэфир (например, модифицированный мочевиной сложный полиэфир) и форполимера (A) в водной среде, существует способ, в котором композицию тонера, содержащую химически активный модифицированный сложный полиэфир, такой как модифицированный сложный полиэфир (например, модифицированный мочевиной сложный полиэфир) и форполимер (A) добавляют к водной среде и диспергируют тонерный материал за счет усилия сдвига. Химически активный модифицированный сложный полиэфир, такой как форполимер (A) и другие материалы композиции тонера (может также называться «тонерным материалом»), такие как красящее вещество, маточная смесь красящего вещества, разделительное вещество, регулятор заряда, немодифицированный сложный полиэфир и т.п., можно добавить во время формирования диспергированных элементов в водной среде. Однако является более предпочтительным смешать эти материалы заранее, формируя тонерный материал (т.е. композицию тонера), и этот тонерный материал добавлять в водную среду и диспергировать в ней. Кроме того, тонерный материал, включающий красящее вещество, разделительное вещество, регулятор заряд и т.п., не обязательно добавлять во время формирования частиц в водной среде, а можно добавлять после того, как частицы уже образовались. Например, красящее вещество добавляют по традиционному способу окрашивания после формирования частиц, не содержащих красящее вещество.

Способ диспергирования выбирают соответствующим образом в зависимости от назначения, без каких-либо ограничений, и примеры такого способа включают традиционные диспергаторы, такие как низкоскоростной растирающий диспергатор, высокоскоростной растирающий диспергатор, перетирающий диспергатор, струйный диспергатор высокого давления и ультразвуковой диспергатор. Среди них высокоскоростной растирающий диспергатор является предпочтительным, так как дает диспергированные элементы от 2 мкм до 20 мкм в диаметре.

При использовании высокоскоростного растирающего диспергатора скорость вращения выбирают соответствующим образом в зависимости от назначения, без каких-либо ограничений, но, как правило, она составляет от 1000 об/мин до 30000 об/мин, предпочтительно - от 5000 об/мин до 20000 об/мин. Длительность диспергирования выбирают соответствующим образом в зависимости от назначения, без каких-либо ограничений, но в случае системы с периодической загрузкой она обычно составляет от 0,1 минуты до 5 минут. Температура во время диспергирования обычно составляет от 0°C до 150°C (в состоянии под давлением), предпочтительно - от 40°C до 98°C. Чем выше температура во время диспергирования, тем ниже вязкость получаемой жидкой дисперсии модифицированного мочевиной сложного полиэфира и форполимера (A), а это является предпочтительным из-за простоты диспергирования.

Количество водной среды обычно составляет от 50 массовых частей до 2000 массовых частей, предпочтительно - от 100 массовых частей до 1000 массовых частей, на 100 массовых частей тонерного материала, включающего сложный полиэфир, такой как модифицированный мочевиной сложный полиэфир и форполимер (A). Когда количество водной среды меньше чем 50 массовых частей, тонерный материал может не быть в желаемом диспергированном состоянии и, таким образом, можно не получить частицы тонера с заданными диаметрами частиц. Когда количество водной среды больше чем 2000 массовых частей, это не является экономически выгодным.

Кроме того, для диспергирования необязательно используют дисперсант. Использование дисперсанта является предпочтительным, так как можно получить узкое распределение по размерам диспергированных частиц и стабильно поддерживать диспергированное состояние.

Для эмульгирования и диспергирования содержащейся в водной среде масляной фазы, в которой диспергирован тонерный материал, используются различные дисперсанты. Примеры дисперсанта включают поверхностно-активное вещество (ПАВ), дисперсант из неорганических частиц и дисперсант из частиц полимера.

Примеры ПАВ включают: анионные ПАВ, такие как соли алкилбензолсульфоновой кислоты, соли α-олефинсульфоновой кислоты и сложные эфиры фосфорной кислоты; катионные ПАВ, такие как соли аминов (например, соли алкиламинов, производные аминоспиртов и жирных кислот, производные полиаминов и жирных кислот и имидазолин) и четвертичные аммониевые соли (например, соли алкилтриметиламмония, соли диалкилдиметиламмония, соли алкилдиметилбензиламмония, соли пиридиния, соли алкилизохинолиния и хлорид бензетония); неионные ПАВ, такие как производные амидов жирных кислот и производные многоатомных спиртов; и амфотерные ПАВ, такие как аланин, додецилди(аминоэтил)глицин, ди(октиламиноэтил)глицин и N-алкил-N,N-диметиламмонийбетаин.

Кроме того, содержащее фторалкильную группу ПАВ может проявлять свои диспергирующие эффекты даже в небольшом количестве. Предпочтительные примеры содержащего фторалкильную группу анионного ПАВ включают фторалкилкарбоновые кислоты с 2-10 атомами углерода и их соли металлов, перфтороктансульфонилглутамат динатрия, 3-[ω-фторалкил(С6-С11)окси]-1-алкил(С3-С4)сульфонат натрия, 3-[ω-фторалкноил(C6-C8)-N-этиламино]-1-пропансульфонат натрия, фторалкил(C11-C20) карбоновые кислоты и их соли металлов, перфторалкилкарбоновые кислоты (C7-C13) и их соли металлов, перфторалкил(C4-C12)сульфонаты и их соли металлов, диэтаноламид перфтороктансульфоновой кислоты, N-пропил-N-(2-гидроксиэтил)перфтороктансульфонамид, соли перфторалкил(C6-C10)сульфонамидпропилтриметиламмония, соли перфторалкил(C6-C10)-N-этилсульфонилглицина и моноперфторалкил(C6-C16)этилфосфата.

Примеры коммерческих продуктов, содержащих фторалкильную группу анионных ПАВ, включают: SURFLON S-111, S-112 и S-113 (эти продукты изготовлены Asahi Glass Co., Ltd); FRORARD FC-93, FC-95, FC-98 и FC-129 (эти продукты изготовлены Sumitomo 3M Ltd); UNIDYNE DS-101 и DS-102 (эти продукты изготовлены Daikin Industries, Ltd); MEGAFACE F-110, F-120, F-113, F-191, F-812 и F-833 (эти продукты изготовлены Dainippon Ink and Chemicals, Inc); EFTOP EF-102, 103, 104, 105, 112, 123A, 123B, 306A, 501, 201 и 204 (эти продукты изготовлены Tohchem Products Co., Ltd); и FUTARGENT F-100 и F150 (эти продукты изготовлены NEOS COMPANY LIMITED).

Примеры катионных ПАВ включают содержащие фторалкильную группу первичные, вторичные или третичные алифатические соединения, алифатические четвертичные аммониевые соли (например, соли перфторалкил(C6-C10)сульфонамидпропилтриметиламмония), соли бензалкония, хлорид бензетония, соли пиридиния и соли имидазолиния. Их коммерческие наименования - например, SURFLON S-121 (продукт Asahi Glass Co., Ltd); FRORARD FC-135 (продукт Sumitomo 3M Ltd); UNIDYNE DS-202 (продукт Daikin Industries, Ltd); MEGAFACE F-150 и F-824 (эти продукты от Dainippon Ink and Chemicals, Inc); EFTOP EF-132 (продукт Tohchem Products Co., Ltd); и FUTARGENT F-300 (продукт Neos COMPANY LIMITED).

Кроме того, в качестве диспергирующего агента также можно использовать плохо водорастворимые неорганические диспергирующие агенты, такие как трифосфат кальция, карбонат кальция, оксид титана, коллоидный диоксид кремния и гидроксиапатит.

Было доказано, что частицы полимеров обладают таким же действием, как и неорганический диспергирующий агент вещества. Примеры частиц полимеров включают частицы полимера MMA (1 мкм и 3 мкм), частицы стирола (0,5 мкм и 2 мкм) и частицы полимера стирола-акрилонитрила (1 мкм). Конкретные примеры их включают PB-200H, изготовленный Kao Corporation, SGP, изготовленный Soken Chemical & Engineering Co., Ltd, Techpolymer SB (изготовленный Sekisui Plastics Co., Ltd.), SGP-3G (изготовленный Soken Chemical & Engineering Co., Ltd) и Micropearl (изготовленный Sekisui Chemical Co., Ltd).