ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к элементам скольжения, которые скользят относительно друг друга, а также к поршневому насосу/двигателю, выполненному с использованием элементов скольжения.

УРОВЕНЬ ТЕХНИКИ

[0002] В опубликованной заявке 2005-257035 на японский патент раскрывается создание элемента скольжения из медного сплава, выполненного с возможностью скольжения относительно иного элемента, изготовленного из стали, при этом медный сплав демонстрирует превосходные свойства сопротивления схватыванию со сталью. В качестве медного сплава часто используют медный сплав.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0003] Содержание в свинцовой бронзе свинца представляет вред для человеческого организма, поэтому существует потребность в изготовлении элементов скольжения с использованием материала, не содержащего свинец.

[0004] При формировании твердой антифрикционной аморфной углеродной пленки (так называемой алмазоподобной углеродной пленки) на поверхности скольжения элемента скольжения, который скользит по поверхности элемента из стали, между указанными двумя элементами возможна реализация улучшенного скольжения. Однако в случае попадания мельчайших частиц примеси (называемых загрязнением) между соответствующими поверхностями скольжения элемента из стали и элемента с аморфной углеродной пленкой, аморфная углеродная пленка может быть повреждена мельчайшими примесными частицами таким образом, что происходит ее отслаивание от элемента скольжения.

[0005] Задачей настоящего изобретения является создание двух элементов скольжения, в которых можно предотвратить отслаивание аморфной углеродной пленки с улучшением скольжения между ними; а также создание поршневого насоса/двигателя, выполненного с использованием указанных элементов скольжения.

[0006] В соответствии с одним из аспектов настоящего изобретения предложены элементы скольжения, выполненные с возможностью скольжения относительно друг друга. Скользящая часть одного элемента скольжения изготовлена из аморфной углеродной пленки, а скользящая часть другого элемента скольжения изготовлена из медного или алюминиевого сплава.

[0007] Варианты реализации и преимущества настоящего изобретения описаны ниже со ссылкой на приложенные чертежи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

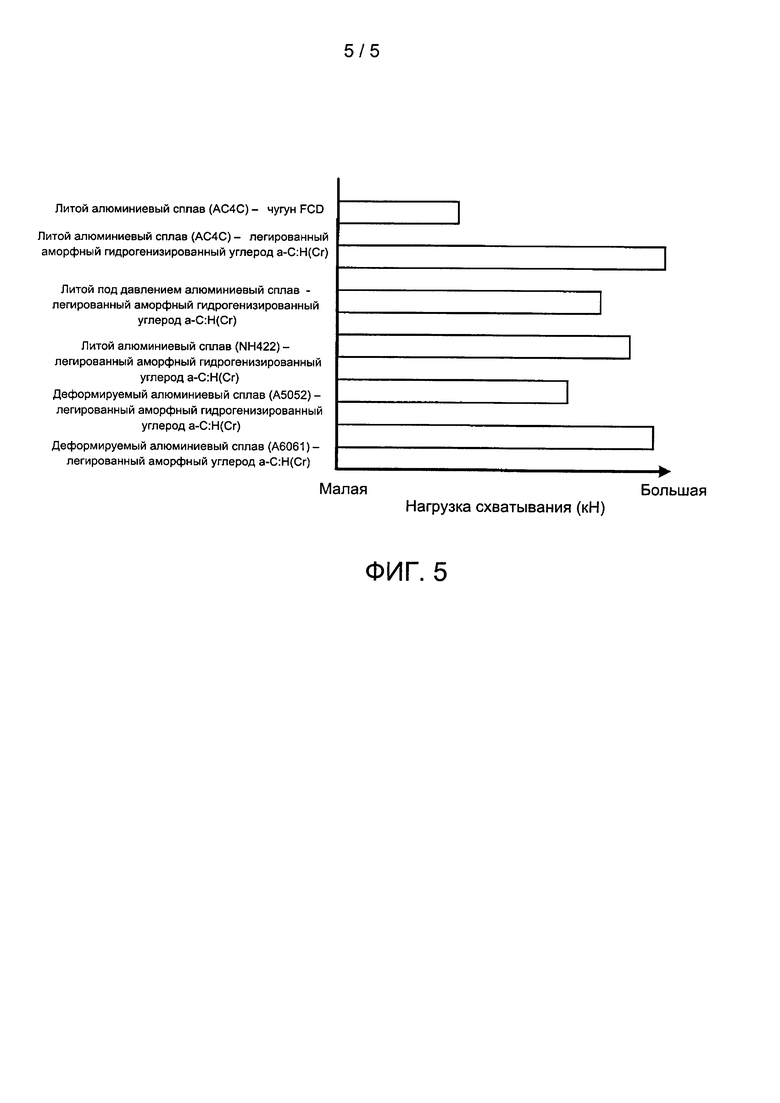

[0008] ФИГ. 1 изображает вид в разрезе поршневого насоса/двигателя в соответствии с вариантом реализации изобретения.

ФИГ. 2 изображает зависимость свойств схватывания, возникающей при скольжении одного элемента скольжения относительно другого элемента скольжения.

ФИГ. 3 изображает зависимость свойств схватывания между фосфорной бронзой и различными типами аморфного углерода.

ФИГ. 4 изображает зависимость свойств схватывания между медными сплавами и аморфным гидрогенизированным углеродом, содержащим хром и т.п.

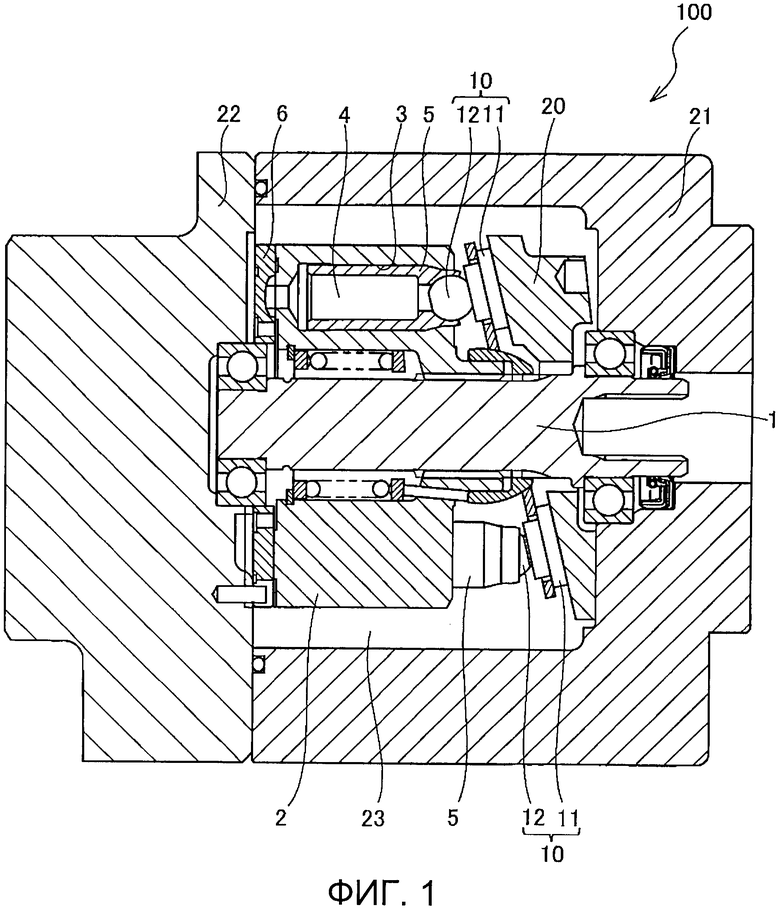

ФИГ. 5 изображает зависимость свойств схватывания между различными алюминиевыми сплавами и аморфным гидрогенизированным углеродом, содержащим хром и т.п.

ОПИСАНИЕ ВАРИАНТОВ РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

[0009] На ФИГ. 1 представлена схема аксиально-поршневого насоса/двигателя 100 в соответствии с одним из вариантов реализации изобретения.

[0010] Поршневой насос/двигатель 100 работает как насос, способный подавать рабочее масло (рабочую текучую среду), когда вращают ведущий вал 1 с использованием внешней энергии таким образом, что поршень 5 совершает возвратно-поступательные движения; он также работает в качестве двигателя, способного выводить мощность вращения привода при вращении ведущего вала 1, заставляющего поршень 5 совершать возвратно-поступательные движения с использованием давления, подаваемого извне рабочего масла.

[0011] Поршневой насос/двигатель 100, изображенный на ФИГ. 1 в качестве примера, устанавливают в механическом оборудовании, таком как строительная машина, и используют как насос для подачи рабочего масла. Поэтому поршневой насос/двигатель 100 будет описан далее как поршневой насос 100. В данном случае ведущий вал 1 приводят во вращение с помощью энергии от двигателя, установленного в механическом оборудовании, а поршневой насос 100 подает рабочее масло в силовой привод и далее.

[0012] Поршневой насос 100 содержит ведущий вал 1, который установлен в корпусах 21 и 22 с возможностью свободного вращения, и цилиндровый блок 2, помещенный в камере 23, образованной корпусами 21 и 22.

[0013] Ведущий вал 1 представляет собой стержневой элемент, который приводят во вращение энергией двигателя. Цилиндровый блок 2 прикреплен к ведущему валу 1 таким образом, чтобы при вращении вала 1 вращаться вместе с ним.

[0014] Цилиндровый блок 2 представляет собой элемент цилиндрической формы с закрытой концевой частью. В цилиндровом блоке 2 выполнено множество открытых цилиндрических отверстий 3, которые выполнены параллельно ведущему валу 1. Поршень 5, задающий объемную камеру 4, вставлен в каждое цилиндрическое отверстие 3 с возможностью совершать возвратно-поступательное движение.

[0015] Башмак 10 соединен с вершинным концом поршня 5 с возможностью вращения. Башмак 10 образован плоской круглой частью 11 и сферической опорой 12, выполненной как единое целое с плоской частью 11. Сферическая опора 12 прикреплена к вершинному концу поршня 5, а плоская часть 11 башмака 10 расположена так, что ее поверхность находится в контакте с наклонной шайбой 20, прикрепленной к корпусу 21.

[0016] Когда ведущий вал 1 вращается с помощью энергии двигателя таким образом, что вращается цилиндровый блок 2, плоская часть пластины 11 башмака 10 скользит по наклонной шайбе 20, благодаря чему поршень 5 совершает возвратно-поступательное движение в цилиндрическом отверстии 3 на величину хода, соответствующую углу наклона наклонной шайбы 20. По мере совершения поршнем 5 возвратно-поступательных движений объемная камера 4 увеличивается и уменьшается.

[0017] Пластина 6 клапана, по которой происходит скольжение основного конца поверхности цилиндрового блока 2, прикреплена к корпусу 22, закрывающему открытый конец корпуса 21. В пластине 6 клапана выполнены всасывающий канал и выпускной канал, которые на чертеже не показаны. Рабочее масло через всасывающий канал поступает в объемную камеру 4, которая увеличивается при вращении цилиндрового блока 2, и рабочее масло выпускается через выпускной канал из объемной камеры 4, которая сжимается при вращении цилиндрового блока 2. Таким образом, в поршневом насосе 100 при вращении цилиндрового блока 2 происходит постоянное всасывание и выпуск рабочего масла.

[0018] Следует отметить, что в поршневом насосе 100 в соответствии с данным вариантом реализации изобретения наклонная шайба 20 прикреплена к корпусу 21; однако наклонная шайба 20 также может быть размещена в корпусе 21 с возможностью вращения, так что можно регулировать угол ее наклона.

[0019] Во время работы поршневого насоса 100, цилиндровый блок 2 скользит относительно пластины 6 клапана. Следовательно, необходимо улучшить скольжение между цилиндровым блоком 2 и пластиной 6 клапана, чтобы обеспечить плавные возвратно-поступательные движения поршня 5 и стабильность всасывания и выпуска рабочего масла. Поэтому в предложенном варианте реализации изобретения поверхность скольжения цилиндрового блока 2 выполнена из медного сплава, а поверхность скольжения пластины 6 клапана выполнена из аморфного углерода (так называемого алмазоподобного углерода).

[0020] Цилиндровый блок 2 представляет собой элемент цилиндрической формы с закрытым концом, изготовленный из стали, такой как штамповая сталь (SKD11). Известным способом, например спеканием, слой (пленку) фосфорной бронзы (СА502) наносят на предназначенную для скольжения по пластине 6 клапана концевую поверхность цилиндрового блока 2. Таким образом, скользящую поверхность (скользящую часть) цилиндрового блока 2 выполняют из фосфорной бронзы, твердость которой меньше, чем твердость стали, используемой в качестве основного материала для изготовления цилиндрового блока 2, и чем твердость описываемого ниже аморфного углерода. Фосфорная бронза - это бессвинцовый медный сплав, не содержащий свинец.

[0021] Пластина 6 клапана представляет собой элемент в форме диска, изготовленный из стали, например из штамповой стали (SKD11). Слой (пленку) аморфного углерода наносят на концевую поверхность пластины 6 клапана, предназначенную для скольжения по цилиндровому блоку 2, используя известный способ, например, физическое осаждение из газовой фазы (PVD-процесс) или химическое осаждение из газовой фазы (CVD-процесс). Таким образом, скользящую поверхность (скользящую часть) пластины 6 клапана изготавливают из аморфного углерода, твердость которого выше, а фрикционные свойства ниже по сравнению с характеристиками стали, используемого в качестве основного материала для пластины 6 клапана, и характеристиками медного сплава, например, фосфорной бронзы. Аморфный углерод, используемый для изготовления скользящей поверхности пластины 6 клапана, представляет собой аморфный гидрогенизированный углерод (а-С:Н(Cr)), легированный металлом, например хромом (Cr).

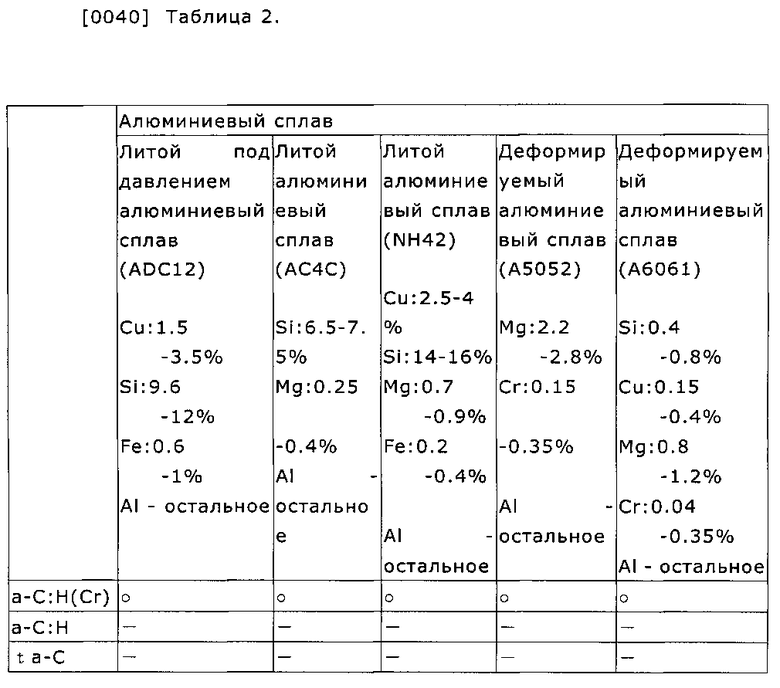

[0022] На ФИГ. 2 приведена диаграмма, иллюстрирующая соответствующие свойства схватывания двух элементов скольжения, имеющих слой из медного сплава и слой из аморфного гидрогенизированного углерода на соответствующих поверхностях. На диаграмме показаны нагрузки схватывания, которые возникают при вращении одного элемента скольжения, а неподвижный элемент скольжения прижат к части скользящей поверхности вращаемого элемента скольжения таким образом, что схватывание происходит на обоих элементах скольжения.

[0023] Как показано на ФИГ. 2, нагрузка схватывания, которая возникает, когда элемент скольжения, выполненный из чугуна (FCD700), прижимают к элементу скольжения со скользящей поверхностью, выполненной из свинцовой бронзы (САС603), превышает нагрузку схватывания, возникающую при прижатии элемента скольжения, выполненного из чугуна, к элементу скольжения, имеющему скользящую поверхностью, выполненную из бессвинцовой фосфорной бронзы (САС502). Следовательно, с точки зрения сопротивления схватыванию с чугунным материалом свинцовая бронза превосходит фосфорную бронзу.

[0024] С другой стороны, при проведении эксперимента с прижатием элемента скольжения (материал основы: штамповая сталь SKD11) со скользящей поверхностью, выполненной из аморфного гидрогенизированного углерода, легированного хромом (а-С:Н(Cr)), к вращаемому элементу скольжения (материал основы: штамповая сталь SKD11) со скользящей поверхностью из фосфорной бронзы, схватывания не наблюдалось. Также не наблюдалось схватывания, когда неподвижный элемент скольжения со скользящей поверхностью из фосфорной бронзы прижимали к вращаемому элементу скольжения со скользящей поверхностью из аморфного гидрогенизированного углерода, легированного хромом.

[0025] Таким образом, было подтверждено, что выполнием скользящей поверхности одного элемента скольжения из легированного хромом аморфного гидрогенизированного углерода, а скользящей поверхности другого элемента скольжения из фосфорной бронзы, достигнуто значительного улучшения скольжения между двумя элементами.

[0026] Следует отметить, что когда вращаемая деталь образована элементом скольжения, имеющим скользящую поверхность из фосфорной бронзы, место контакта скользящей поверхности из фосфорной бронзы со скользящей поверхностью из твердого аморфного гидрогенизированного углерода меняется во время вращения, и поэтому вероятность возникновения схватывания меньше. С другой стороны, когда вращаемая деталь образована элементом скольжения, имеющим скользящую поверхность из аморфного гидрогенизированного углерода, часть скользящей поверхности из аморфного гидрогенизированного углерода постоянно скользит по всей скользящей поверхности из фосфорной бронзы, поэтому схватывание может происходить гораздо легче, чем в первом случае.

[0027] Основываясь на описанных выше результатах, в поршневом насосе 100 предпочтительно изготавливать скользящую поверхность вращаемой детали цилиндрового блока 2 из фосфорной бронзы, а скользящую поверхность неподвижной детали пластины 6 клапана предпочтительно изготавливать из легированного хромом аморфного гидрогенизированного углерода. В поршневом насосе 100 давление, возникающее между соответствующими поверхностями скольжения цилиндрового блока 2 и пластины 6 клапана, выше со стороны выпускного канала, чем со стороны всасывающего канала вследствие влияния выпускного давления, и поэтому вращение цилиндрового блока 2 происходит в условиях несколько более сильного одностороннего контакта с пластиной 6 клапана. Поэтому, посредством выполнения поверхности скольжения на пластине 6 клапана из твердого аморфного гидрогенизированного углерода можно не только улучшить скольжение между цилиндровым блоком 2 и пластиной 6 клапана, но также можно предотвратить износ скользящих поверхностей. Тем не менее, с точки зрения сопротивления схватыванию, можно выполнить скользящую поверхность цилиндрового блока 2 из легированного хромом аморфного гидрогенизированного углерода, а скользящую поверхность пластины 6 клапана можно изготовить из фосфорной бронзы.

[0028] Как видно далее из ФИГ. 2, при изготовлении вращаемой детали или неподвижной детали элемента скольжения из нелегированного металлом аморфного гидрогенизированного углерода (а-С:Н), между аморфным гидрогенизированным углеродом (а-С:Н) и фосфорной бронзой тоже не наблюдалось схватывания.

[0029] Таким образом, в поршневом насосе 100 скользящие поверхности одного из элементов скольжения - либо цилиндрового блока 2, либо пластины 6 клапана - можно изготовить из нелегированного металлом аморфного гидрогенизированного углерода, а скользящую поверхность другого элемента скольжения можно изготовить из фосфорной бронзы. Следует отметить, что вместо аморфного гидрогенизированного углерода (а-С:Н) можно использовать тетрагональный аморфный углерод (ta-C), не содержащий водород. Как видно из ФИГ. 3, когда скользящую поверхность одного из элементов скольжения - либо цилиндрового блока 2, либо пластины 6 клапана - изготавливают из тетрагонального аморфного углерода (ta-C), а скользящую поверхность другого элемента скольжения формируют из фосфорной бронзы, можно получить, по существу, такой же эффект снижения схватывания, что и для пары легированного хромом аморфного гидрогенизированного углерода (а-С:Н(Cr) и фосфорной бронзы или подобного материала.

[0030] Для поршневого насоса 100 в соответствии с приведенным выше вариантом реализации изобретения можно получить следующие технические результаты.

[0031] В поршневом насосе 100 поверхность скольжения цилиндрового блока 2 выполнена из фосфорной бронзы (САС502), а поверхность скольжения пластины 6 клапана выполнена из легированного хромом аморфного гидрогенизированного углерода (а-С:Н(Cr)), и поэтому скольжение между цилиндровым блоком 2 и пластиной 6 клапана можно улучшить. Кроме того, даже когда цилиндровый блок 2 скользит по пластине 6 клапана в условиях одностороннего контакта, можно предотвратить износ соответствующих поверхностей скольжения цилиндрового блока 2 и пластины 6 клапана. Более того, поскольку фосфорная бронза представляет собой медный сплав, не содержащий свинец, он не оказывает вредного воздействия на человеческий организм, окружающую среду и т.п.

[0032] Поверхность скольжения цилиндрового блока 2 выполнена из фосфорной бронзы (медный сплав), который мягче металла, такого как сталь, поэтому при захвате частиц примеси между поверхностями скольжения пластины 6 клапана и цилиндрового блока 2, мельчайшие частицы примеси застревают в поверхности скольжения из фосфорной бронзы цилиндрового блока 2 так, что забиваются в ней. Поэтому повреждение пленки аморфного гидрогенизированного углерода на поверхности пластины 6 клапана мельчайшими частицами примеси становиться маловероятным, и тем самым предотвращено отслаивание пленки аморфного гидрогенизированного углерода от поверхности пластины 6 клапана.

[0033] Выше описан вариант реализации настоящего изобретения, который просто иллюстрирует некоторые примеры реализации настоящего изобретения и не призван ограничить технический объем заявляемого изобретения конкретными вариантами его исполнения.

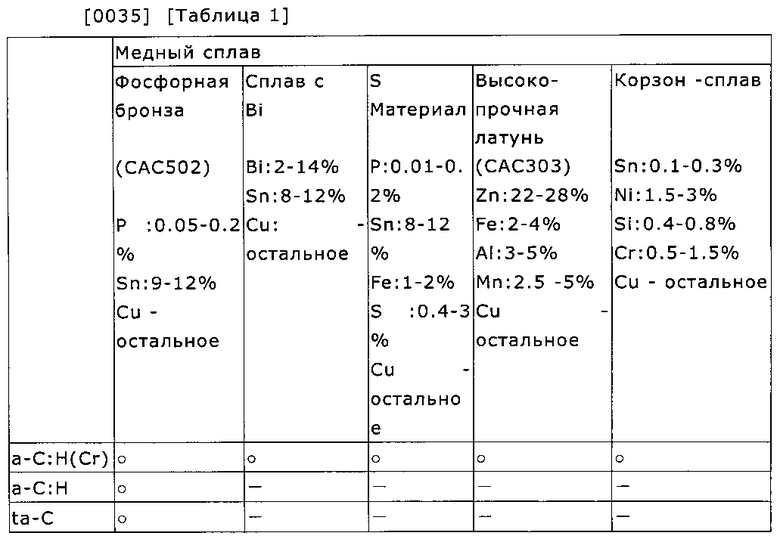

[0034] В элементах скольжения, которые скользят относительно друг друга так, как цилиндровый блок 2 и пластина 6 клапана, в качестве комбинации материалов, например, приведенных в Таблице 1, можно использовать комбинации медных сплавов и аморфного углерода для изготовления соответствующих скользящих поверхностей элементов скольжения.

[0036] Как видно из Таблицы 1, в случае выполнения

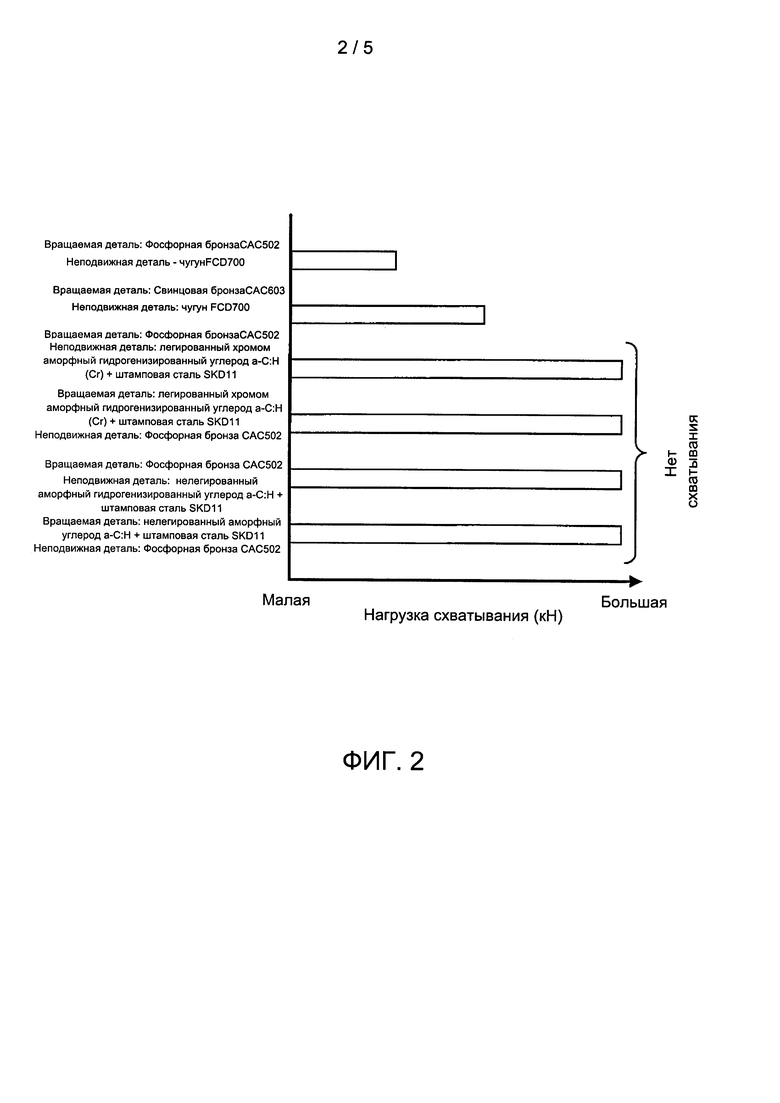

скользящей поверхности одного элемента скольжения из аморфного гидрогенизированного углерода, легированного металлом, например хромом (а-С:Н(Cr)), скользящую поверхность другого элемента скольжения выполняют из медного сплава, например, из фосфорной бронзы (САС502), медного сплава, содержащего висмут (Bi), S материала, высокопрочной латуни (САС303) либо Корзон-сплава. Указанные медные сплавы не содержат свинец. Помимо этого, медный сплав - это сплав, в котором медь (Cu) является основным компонентом.

[0037] Как видно из ФИГ. 4, в случае выполнения скользящей поверхности одного из элементов скольжения из легированного хромом аморфного гидрогенизированного углерода (а-С:H(Cr)), а скользящей поверхности другого элемента скольжения из любой фосфорной бронзы, висмут-содержащего медного сплава, S материала, высокопрочной латуни (САС303), и Корзон-сплава, можно добиться снижения схватывания материалов по сравнению с традиционно используемой комбинацией чугуна (FCD) с фосфорной бронзой или свинцовой бронзой.

Более того, можно также избежать отслаивания пленки аморфного гидрогенизированного углерода от поверхности элемента скольжения под воздействием захваченных мельчайших частиц примеси, если использовать висмут-содержащий медный сплав, S материал, высокопрочную латунь, или Корзон-сплав.

[0038] В случае выполнения скользящей поверхности одного элемента скольжения из нелегированного металлом аморфного гидрогенизированного углерода (а-С:Н) или из не содержащего водород тетрагонального углерода (ta-C) скользящую поверхность другого элемента скольжения выполняют из фосфорной бронзы (САС502). Для этого случая эффект уменьшения схватывания материалов такой, как показано на ФИГ. 3.

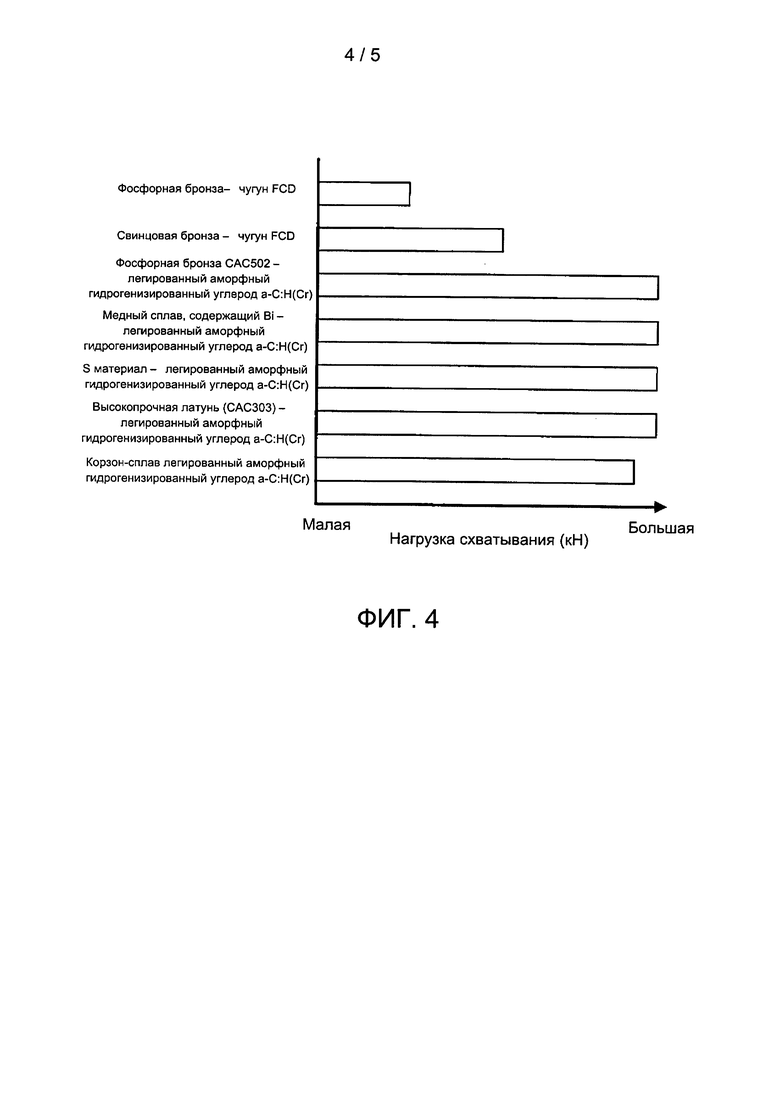

[0039] Кроме того, скользящую поверхность одного элемента скольжения вместо медного сплава можно изготавливать из алюминиевого сплава, который, подобно медному сплаву, представляет собой относительно мягкий материал. Можно, к примеру, использовать комбинации материалов, подобные тем, что приведены в Таблице 2, используя алюминиевый сплав и аморфный углерод для выполнения соответствующих поверхностей скольжения элементов, скользящих относительно друг друга.

[0041] Когда скользящую поверхность одного элемента скольжения выполняют из аморфного гидрогенизированного углерода (а-С:Н(Cr)), легированного металлом, например хромом, скользящую поверхность другого элемента скольжения выполняют из алюминиевого сплава, например из литого под давлением алюминиевого сплава (ADC12), литого алюминиевого сплава (АС4С или NH42) либо деформируемого алюминиевого сплава (А5052 or А6061). Указанные алюминиевые сплавы не содержат свинец. Кроме того, алюминиевый сплав - это сплав, содержащий алюминий (Al) в качестве основного компонента.

[0042] Как видно из ФИГ. 5, в случае выполнения скользящей поверхности одного из элементов скольжения из легированного хромом аморфного гидрогенизированного углерода (a-C:H(Cr)), а скользящей поверхности другого элемента скольжения из любого алюминиевого сплава - литого под давлением алюминиевого сплава, литого алюминиевого сплава, и деформируемого алюминиевого сплава - можно получить снижение схватывания по сравнению с традиционно используемой комбинацией чугуна (FCD) с литым алюминиевым сплавом, либо материала из чугуна со свинцовой бронзой (см. ФИГ. 4). Кроме того, можно также избежать отслаивания пленки аморфного гидрогенизированного углерода от поверхности элемента скольжения под воздействием захваченных мельчайших частиц примеси, если использовать литой под давлением алюминиевый сплав, литой алюминиевый сплав, и деформируемый алюминиевый сплав.

[0043] Настоящая заявка испрашивает приоритет по заявке на патент Японии No. 2012-81088, поданной в Японское патентное ведомство 30 марта 2012, содержание которой полностью включено в настоящее описание посредством ссылки.

Изобретение относится к элементам скольжения, которые скользят относительно друг друга и могут быть использованы в поршневых насосах и двигателях, выполненных с использованием этих элементов. Скользящая часть одного элемента скольжения выполнена из аморфного гидрогенизированного углерода, легированного хромом, а скользящая часть другого элемента скольжения выполнена из медного сплава или алюминиевого сплава. В поршневом насосе или двигателе один из элементов скольжения применен в качестве пластины клапана, закрепленной внутри корпуса, а другой элемент скольжения применен в качестве цилиндрового блока, помещенного в корпусе таким образом, чтобы обеспечивать скольжение относительно пластины клапана. Предотвращается отслаивание аморфной углеродной пленки с улучшением скольжения между ними.2 н. и 2 з.п. ф-лы, 2 табл. 5 ил.

1. Элементы скольжения, выполненные с возможностью скольжения относительно друг друга, в которых

скользящая часть одного элемента скольжения выполнена из аморфного гидрогенизированного углерода, легированного хромом, а

скользящая часть другого элемента скольжения выполнена из медного сплава или алюминиевого сплава.

2. Поршневой насос/двигатель, в котором один из элементов скольжения по п. 1 применен в качестве пластины клапана, закрепленной внутри корпуса, а другой элемент скольжения применен в качестве цилиндрового блока, помещенного в корпусе таким образом, чтобы обеспечивать скольжение относительно пластины клапана.

3. Поршневой насос/двигатель по п. 2, в котором скользящая часть пластины клапана выполнена из аморфного гидрогенизированного углерода, легированного хромом, а

скользящая часть цилиндрового блока выполнена из медного сплава или алюминиевого сплава.

4. Поршневой насос/двигатель по п. 2, в котором медный сплав и алюминиевый сплав представляют собой бессвинцовые сплавы, не содержащие свинец.

| JP 2005220790A, 18.08.2005 | |||

| JP 2001280497A, 10.10.2001 | |||

| WO 2008149707 A1, 11.12.2008 | |||

| WO 2010021725A1, 25.02.2010 | |||

| АБРАЗИВНЫЙ МАТЕРИАЛ ДЛЯ ПРЕЦИЗИОННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2136483C1 |

| WO 2010126026 A1, 04.11.2010 | |||

| КЛАПАННЫЙ КОМПОНЕНТ С МНОГОСЛОЙНОЙ ПОВЕРХНОСТЬЮ | 2003 |

|

RU2295084C2 |

Авторы

Даты

2016-09-10—Публикация

2013-03-15—Подача