Это устройство является автоматизированным и может быть встроено в поточную линию подготовки и закроя деталей низа обуви.

Это устройство, однако, имеет ряд недостатков:

сложен процесс настройки и переиаладки закраивающей машины; для этого нужно производить разборку и перенастройку кулачковых механизмов управления пневмоприводом;

отсутствует возможность регулировки временных интервалов между остановкой подающего приспособления, иачалом и кондом процесса выкраивания (в данном случае вырезания) деталей низа обуви;

отбор вьжроенных деталей - ручной;

наличие ножа взамен вырубного штампа не позволяет выкраивать детали из резины и ииых материалов большой толщины (8-9 мм);

сложность обслуживания - замена бесконечной ленты-подложки подающего устройства, которая довольно быстро снашивается изза воздействия выкраивающего инструмеита.

Известно также устройство для механизированного удаления вырубленных заготовок из отбираемой с пресса движущейся резиновой ленты, представляющее собой вал, закрепленный но концам, с насал енным на него выдавливающим роликом. Длина ролика меньше общей длины вала и приблизительно равна длине выкраиваемой детали. Лента материала снизу огибает ролик, при этом детали, выдавливаясь, падают вниз, а лента (шлейка) идет дальше, например, на повторное использование 4, 5.

Целью изобретения является облегчение отбора вырубленных деталей и упрощение обслуживаиия.

Это достигается тем, что гидравлический пресс имеет механизм натяжения материала, кинематически связанный с приспособлеиием для отбора вырубленных деталей.

Механизм натяжения материала состоит из ленточного транспортера, укрепленного на станине, и прижимного ролика, расположенного над ленточным транспортером.

Механизм натяжения материала состоит из двух ленточных транспортеров, расположенных одни над другим, нрн этом нижний из них является приводным.

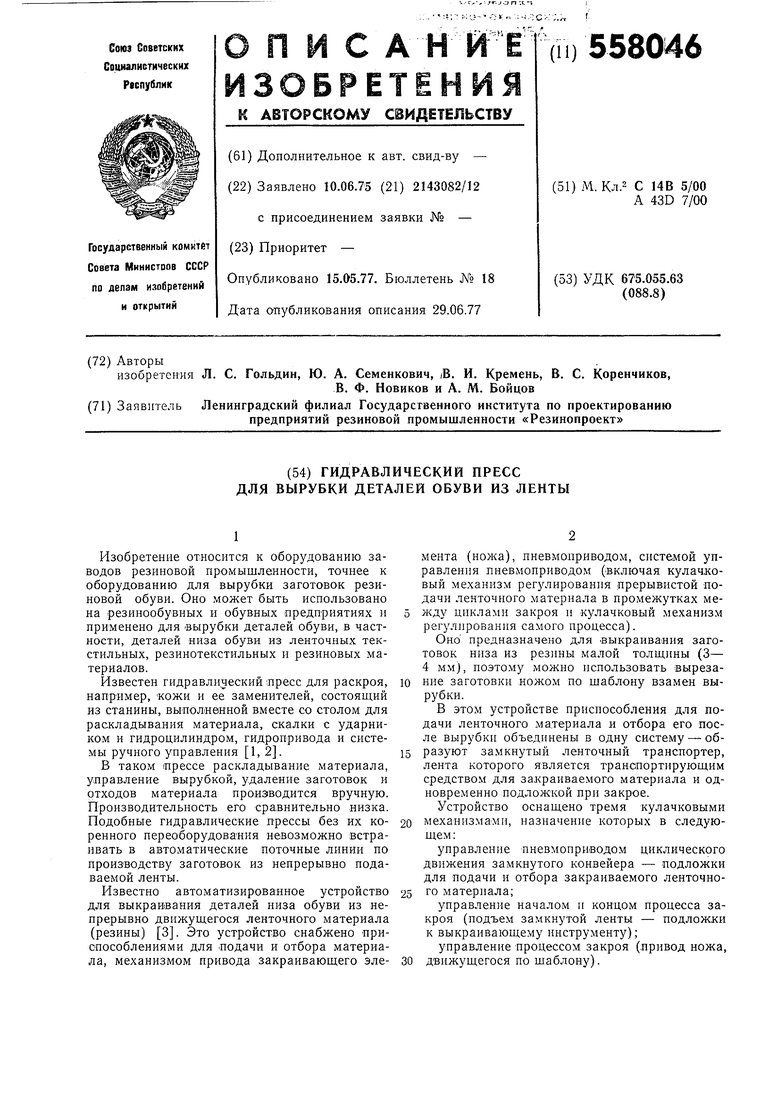

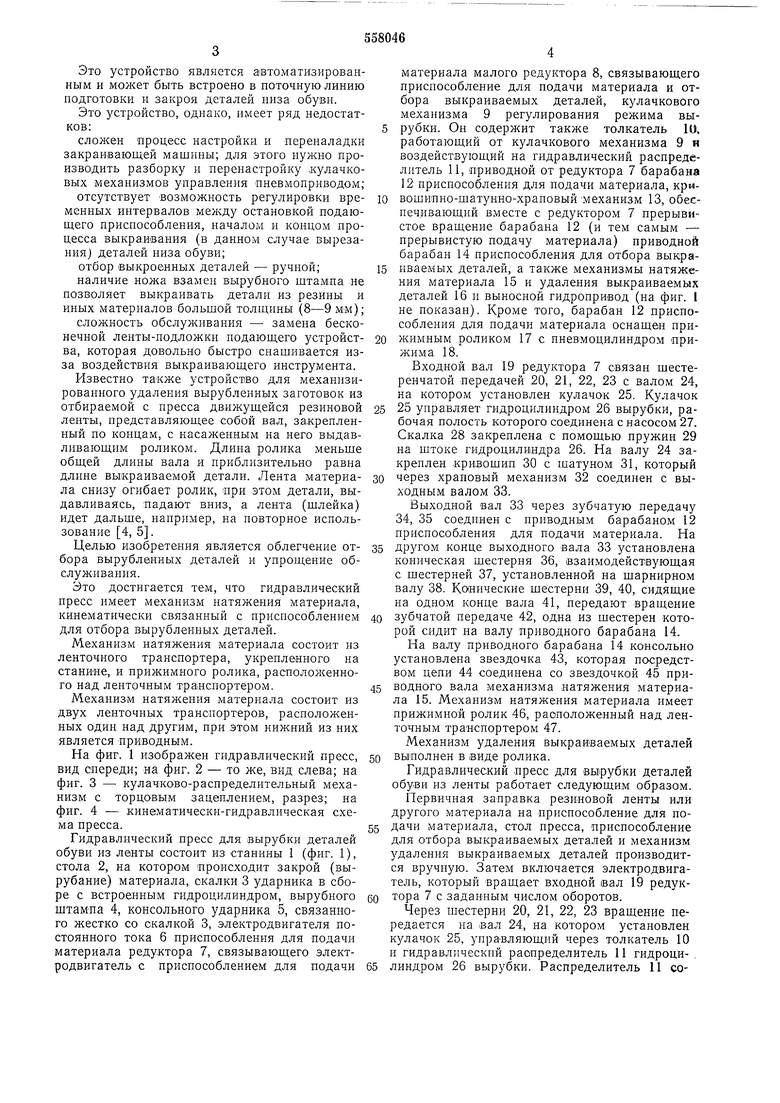

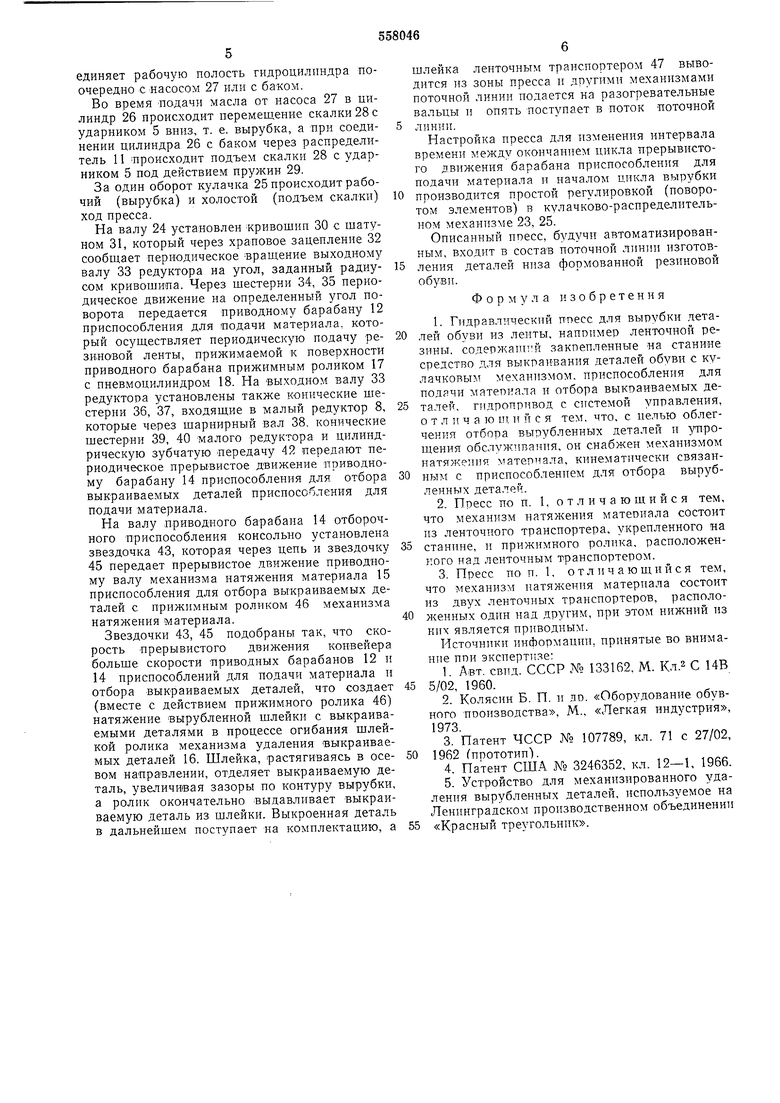

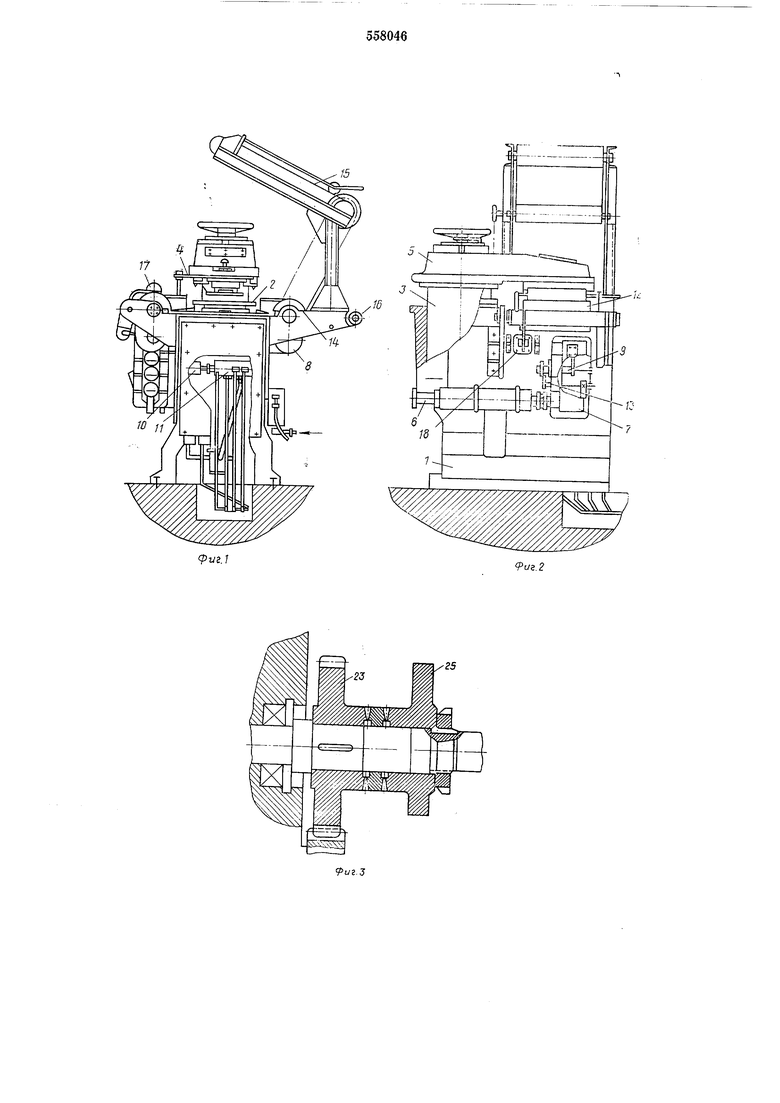

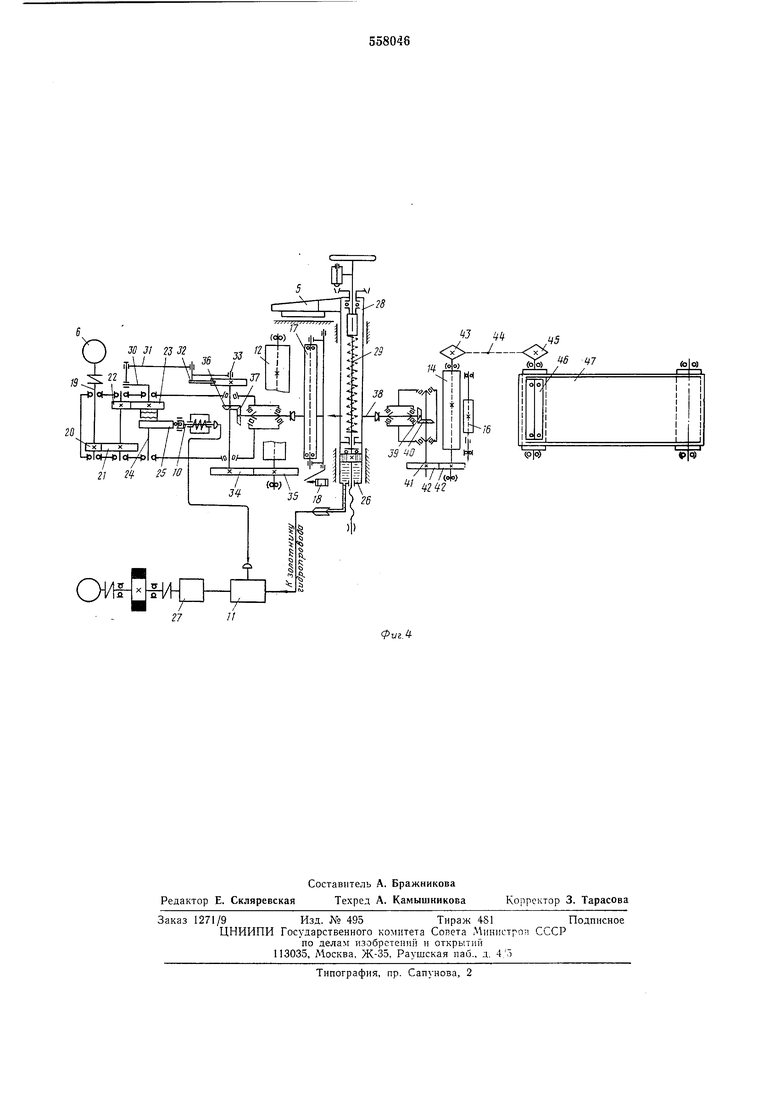

На фиг. 1 изображеи гидравлический пресс, вид спереди; на фиг. 2 - то же, вид слева; на фиг. 3 - кулачкОВО-распределительный механизм с торцовым зацеплением, разрез; на фиг. 4 - кинематически-гидравлическая схема пресса.

Гидравлический пресс для вырубки деталей обуви из ленты состоит из станины 1 (фиг. 1), стола 2, на котором происходит закрой (вырубание) материала, скалки 3 ударника в сборе с встроенным гидроцилиндром, вырубного штампа 4, консольного ударника 5, связанного жестко со скалкой 3, электродвигателя постоянного тока 6 приспособления для подачи материала редуктора 7, связывающего электродвигатель с приспособлением для подачи

материала малого редуктора 8, связывающего приспособление для подачи материала и отбора выкраиваемых деталей, кулачкового механизма 9 регулирования режима вырубки. Он содержит также толкатель Ш, работающий от кулачкового механизма 9 н воздействующий на гидравлический распределитель 11, приводной от редуктора 7 барабана 12 приспособления для подачи материала, кри10 вошипно-шатупно-храповыймеханизм 13, обеспечиваюший вместе с редуктором 7 прерывистое вращение барабана 12 (и тем самым - прерывистую подачу материала) приводной барабан 14 приспособления для отбора выкраиваемых деталей, а также механизмы натяжения материала 15 и удаления выкраиваемых деталей 16 и выносной гидропривод (на фиг. 1 не показан). Кроме того, барабан 12 приспособления для подачи материала оснащен прижимным роликом 17 с пневмоцилиндром прижима 18.

Входной вал 19 редуктора 7 связан шестеренчатой передачей 20, 21, 22, 23 с валом 24, на котором установлен кулачок 25. Кулачок 5 25 управляет гидроцилиндром 26 вырубки, рабочая полость которого соединена с насосом 27. Скалка 28 закреплена с помощью пружин 29 на штоке гидроцилиндра 26. На валу 24 закреплен кривошип 30 с шатуном 31, который 0 через храповый механизм 32 соединен с выходным валом 33.

Выходной вал 33 через зубчатую передачу 34, 35 соединен с нриводпым барабаном 12 приспособления для подачи материала. На 5 дрЗгом конце выходного вала 33 установлена коническая шестерня 36, взаимодействующая с шестерней 37, установленной на шарнирном валу 38. Конические шестерни 39, 40, сидящие па одном конце вала 41, иередают вращение 0 зубчатой передаче 42, одна из шестерен которой сидит на валу приводного барабана 14.

На валу приводного барабана 14 консольно установлена звездочка 43, которая посредством цепи 44 соединена со звездочкой 45 приводного вала механизма натяжения материала 15. Механизм натяжения материала имеет прижимной ролик 46, расположенный над ленточным транспортером 47.

Механизм удаления выкраиваемых деталей 0 выполнен в виде ролика.

Гидравлический пресс для ВЫ1рубки деталей обуви из ленты работает следующим образом. Первичная заправка резиновой ленты или другого материала на приспособление для по5 дачи материала, стол иресса, присиособление для отбора выкраиваемых деталей и механизм удалеиия выкраиваемых деталей производится вручную. Затем включается электродвигатель, который вращает входной вал 19 редук0 тора 7 с заданным числом оборотов.

Через шестерни 20, 21, 22, 23 вращение передается па вал 24, на котором установлен кулачок 25, управляющий через толкатель 10 п гидравлический распределитель 11 гидроци-. линдром 26 вырубки. Распределитель 11 соединяет рабочую полость гидроцилпндра поочередно с насосом 27 или с баком.

Во время Подачи масла от насоса 27 в пилиндр 26 происходит перемещение скалки 28 с ударником 5 вниз, т. е. вырубка, а при соединении цилиндра 26 с баком через распределитель 11 происходит подъем скалки 28 с ударником 5 под действием пружин 29.

За один оборот кулачка 25 происходит рабочий (вырубка) и холостой (подъем скалки) ход пресса.

На валу 24 установлен Кривошип 30 с шатуном 31, который через храповое зацепление 32 сообщает периодическое Вращение выходному валу 33 редуктора на угол, заданный радиусом кривощипа. Через щестерни 34, 35 периодическое движение на определенный угол поворота передается приводному барабану 12 приспособления для оодачн материала, который осуществляет периодическую подачу резиновой ленты, прижимаемой к поверхности приводного барабана прижимным роликом 17 с пневмоцилиндром 18. На выходном валу 33 редуктора установлены также конические шестерни 36, 37, входящие в малый редуктор 8, которые через щарнирный вал 38, конические щестерни 39, 40 малого редуктора и цилиндрическую зубчатую передачу 42 передают периодическое прерывистое движение приводному барабану 14 приспособления для отбора выкраиваемых деталей приспособления для подачи материала.

На валу приводного барабана 14 отборочного приспособления консольно установлена звездочка 43, которая через цепь и звездочку 45 передает прерывистое движение приводному валу механизма натяжения материала 15 приспособления для отбора выкраиваемых деталей с прижимным роликом 46 механизма натяжения материала.

Звездочки 43, 45 подобраны так, что скорость прерывистого движения конвейера больще скорости приводных барабанов 12 и 14 приспособлений для подачи материала п отбора выкраиваемых деталей, что создает (вместе с действием прижимпого ролика 46) натяжение вырубленной щлейки с выкраиваемыми деталями в процессе огибания щлейкой ролика механизма удаления выкраиваемых деталей 16. Шлейка, растягиваясь в осевом направлении, отделяет выкраиваемую деталь, увеличивая зазоры по контуру вырубки, а ролик окончательно выдавливает выкраиваемую деталь из щлейки. Выкроенная деталь в дальнейщем поступает на комплектацию, а

щлейка ленточным транспортером 47 выводится из зоны пресса и другими механизмами поточной линии подается на разогревательные вальцы и опять поступает в поток поточной

линии.

Настройка пресса для изменения интервала времени между окончанием цикла прерывистого движения барабана приспособления для подачи материала и началом цикла вырубки

производится простой регулировкой (поворотом элементов) в кулачково-распределительном механизме 23, 25.

Описанный ппесс, будучи автоматизированным, входит в состав поточной линии изготовления деталей низа формованной резиновой обуви.

Формула изобретения

1.Гидравлический ппесс для вырубки деталей обуви из ленты, например ленточной резины, содержащий закрепленные на станине средство для выкраивания деталей обуви с кулачковым механизмом, приспособлентш для подачи материала и отбора выкраиваемых деталей, гидропривод с системой управления, отличаю п н и с я тем. что, с целью облегчения отбора вырубленных деталей и торощения обслуживания, он снабжен механизмом натяжения материала, кинематически связанным с приспособлением для отбора вырубленных деталей.

2.Пресс по п. 1, отличающийся тем, что механизм натяжения материала состоит нз ленточного транспортера, укрепленного иа

станине, н прижимного ролика, расположенного над ленточным транспортером.

3.Пресс по п. 1, отличающийся тем, что механизм натяжения материала состоит из двух ленточных транспортеров, распололсенных один над другим, при этом нижний из них является приводным.

Источники информации, принятые во внимание ПРИ экспертизе:

1.AiBT. свпд. СССР ДГо 133162. М. Кл. С 14В 5/02, 1960.

2.Коляснн Б. П. и лр. «Оборудование обувного производства, М., «Легкая индустрия, 1973.

3.Патент ЧССР № 107789, кл. 71 с 27/02, 1962 (прототип).

4.Патент США № 3246352, кл. 12-1, 1966.

5.Устройство для механизированного удалення вырубленных деталей, используемое на Ленинградском производственном объединении

«Красный треугольник.

25

Авторы

Даты

1977-05-15—Публикация

1975-06-10—Подача