ПРЕДПОСЫЛКИ К СОЗДАНИЮ ИЗОБРЕТЕНИЯ

Область техники, к которой относится изобретение

Настоящее изобретение, в общем, относится к балансировочной системе для ротора, такого как ротор для использования в турбомашинном оборудовании. Более конкретно, настоящее изобретение относится к динамической балансировочной системе для ротора, которая пассивно сама корректируется при несбалансированности, когда ротор работает, тем самым уменьшая или исключая проблемы несбалансированности и вибрации.

Уровень техники

Различные балансировочные системы использовались для балансировки вращающихся тел. Один тип балансировочной системы для использования с колесами для грузового транспортного средства включает в себя расположение гранулированного порошка внутри шин большого грузовика для обеспечения балансировки посредством инерционного сопротивления перемещению.

Другой тип балансировочной системы для вращающегося элемента включает в себя гидравлический демпфер для коленчатых валов двигателей внутреннего сгорания. Эта система включает в себя демпфер вибраций коленчатого вала, состоящий из плотного прорезиненного кольца, подвешенного в закрытом кольце, заполненном вязкой текучей средой. Демпфер прикреплен к концу коленчатого вала для уменьшения до минимума вибрации вала, вызванной посредством сгорания и ротационной несбалансированности. Различные системы и способы пассивной динамической балансировки вращающихся элементов показаны, например, в патенте США номер 1,776,125 на имя Linn; патенте США No. 2,659,243 на имя Darrieus; патенте США No. 2,771,240 на имя Nielsen; патенте США No. 5,593,281 на имя Tai и публикации заявки на патент США номер US 2010/0021303 на имя Nielsen и другие.

Обычно, современные практики для балансировки роторов, таких как роторы, использующиеся в турбомашинном оборудовании, включают в себя этапы выполнения испытаний для определения баланса при низкой скорости, баланса при высокой скорости или обоих, и затем добавление или удаление массы в неизменном месте посредством шлифования, сверления, механической обработки, посредством добавления балансировочных грузов в балансировочное кольцо или резьбовой груз или изменения последовательности составных частей, таких как лопасти и рабочие колеса.

Эти способы и системы могут быть времязатратными и дорогостоящими и могут приводить к непостоянным результатам. Кроме того, система может становиться несбалансированной со временем или становиться несбалансированной вследствие засорения, смещения, эрозии или повреждения инородным объектом. Изменения в жесткости системы, такой как, но не ограничиваясь, жесткость масляной пленки, опорная жесткость и жесткость основания, между балансировочным устройством и действительными рабочими условиями машины могут приводить к изменению критической скорости, амплитуды и формы колебаний. Эти изменения могут требовать отличающейся величины корректировки массы в полярном месте, несовпадающей с корректировкой баланса, выполненной посредством традиционных способов добавления или удаления массы, которая описана подробно выше. Корректировки для восстановления баланса обычно требовали бы удаления ротора из рабочей машины и восстановления баланса в бункере либо при низкой, либо высокой скорости. Соответственно, существует необходимость в постоянной и недорогой системе и способе для динамической балансировки ротора, которая сама корректируется при несбалансированности, когда ротор работает.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение направлено на динамическую балансировочную систему для ротора, которая пассивно сама корректируется при несбалансированности, когда ротор работает. Система включает в себя множество колец, имеющих в них замкнутую полую камеру, посаженных на вал ротора в месте расчетного максимального модального отклонения вала, причем каждое кольцо содержит шариковые подшипники из тяжелого металла наряду с вязкой некоррозионной текучей средой.

В соответствии с первым аспектом изобретение направлено на пассивную динамическую инерционную балансировочную систему ротора, содержащую множество балансировочных элементов, посаженных на вал ротора в местах расчетного максимального модального отклонения вала. Каждый из балансировочных элементов включает в себя по меньшей мере одну камеру. Камеры включают в себя множество подвижных грузов и вязкую текучую среду, расположенные в них, причем, когда вал ускоряется к точке несбалансированности, грузы перемещаются в камерах в место, которое является противоположным точке несбалансированности, вследствие инерционных сил, противодействующих радиальному ускорению вала в направлении несбалансированности. Грузы могут содержать шариковые подшипники, выполненные из тяжелого металлического материала, такого как, но не ограничиваясь, вольфрамовый сплав. Вязкая текучая среда может содержать некоррозионный текучий материал, такой как вещество на основе керосина или гликоли. Балансировочный элемент может представлять собой кольцо, которое образует центральный открытый участок, выполненный с возможностью размещения вокруг вала ротора, а по меньшей мере одна камера может содержать кольцевой полый участок, продолжающийся вокруг центрального открытого участка и заданный стенками кольца. До одной половины окружности полого участка кольца может быть занято шариковыми подшипниками, в зависимости от расчетного ответа на несбалансированность, и полый участок может быть полностью заполнен вязкой текучей средой. В соответствии с одной конструкцией множество балансировочных элементов может представлять собой по меньшей мере три балансировочных элемента, причем один балансировочный элемент расположен вблизи центрального участка для первого режима изгибания, а два других балансировочных элемента расположены с каждой стороны первого балансировочного элемента на, приблизительно, четвертных промежутках для второго режима изгибания.

В соответствии с другим аспектом изобретение направлено на систему для самокорректировки несбалансированности ротора турбомашинного оборудования во время вращения ротора, причем система содержит по меньшей мере три кольца, установленных в заданных местах вдоль вала ротора, при этом каждое из колец включает в себя замкнутую камеру. Множество подвижных грузов расположено в камере каждого из колец, и текучая среда расположена в камере каждого из колец таким образом, чтобы окружать подвижные грузы. При наличии несбалансированности во время вращения, грузы, расположенные в камерах, перемещаются в направлении, которое является противоположным относительно места несбалансированности. В соответствии с одним вариантом осуществления подвижные грузы могут содержать шариковые подшипники, а текучая среда может содержать вязкий материал, способный обеспечивать демпфирование для подвижных грузов, предотвращая их чрезмерные перемещения, и обеспечивать эти подшипники со смазкой. Кольца располагаются вдоль вала ротора в местах расчетного максимального модального отклонения вала. В соответствии с одной конструкцией первое кольцо может располагаться вблизи центрального участка для первого режима изгибания, второе кольцо может располагаться с одной стороны первого кольца, а третье кольцо может располагаться с противоположной стороны первого кольца. Второе и третье кольца могут располагаться на, приблизительно, четвертных промежутках для второго режима изгибания.

В соответствии с еще одним другим аспектом изобретение направлено на способ балансировки ротора, такого как ротор в турбомашинном оборудовании. Способ включает обеспечение множества колец, при этом каждое из колец включает в себя полую камеру, и при этом полая камера содержит подвижные грузы и вязкий текучий материал. Способ дополнительно включает размещение колец вдоль вала ротора таким образом, что кольца размещаются в заданных местах вдоль продольной длины вала в местах расчетного максимального модального отклонения вала. Когда вал радиально ускоряется к точке несбалансированности, грузы перемещаются в полых кольцах в направлении, которое является противоположным точке несбалансированности, например место, которое находится, приблизительно, на 180° от точки несбалансированности. В соответствии с одним вариантом осуществления по меньшей мере одно кольцо размещено вблизи продольного центра вала для первого режима изгибания, а дополнительные кольца расположены в местах для второго режима изгибания. Грузы могут содержать шариковые подшипники, такие как выполненные из тяжелого металлического материала, и текучий материал может содержать материал, такой как некоррозионный вязкий материал, способный обеспечивать демпфирование для подшипников для предотвращения их чрезмерного перемещения и для обеспечения смазки для шариковых подшипников.

Эти и другие признаки и характеристики настоящего изобретения, а также способы управления и функции связанных элементов конструкций и комбинации частей и меры экономии при изготовлении станут более очевидными при рассмотрении нижеследующего описания со ссылкой на прилагаемые чертежи, все из которых составляют часть настоящего описания изобретения, причем одинаковые ссылочные позиции обозначают соответствующие части на различных фигурах.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

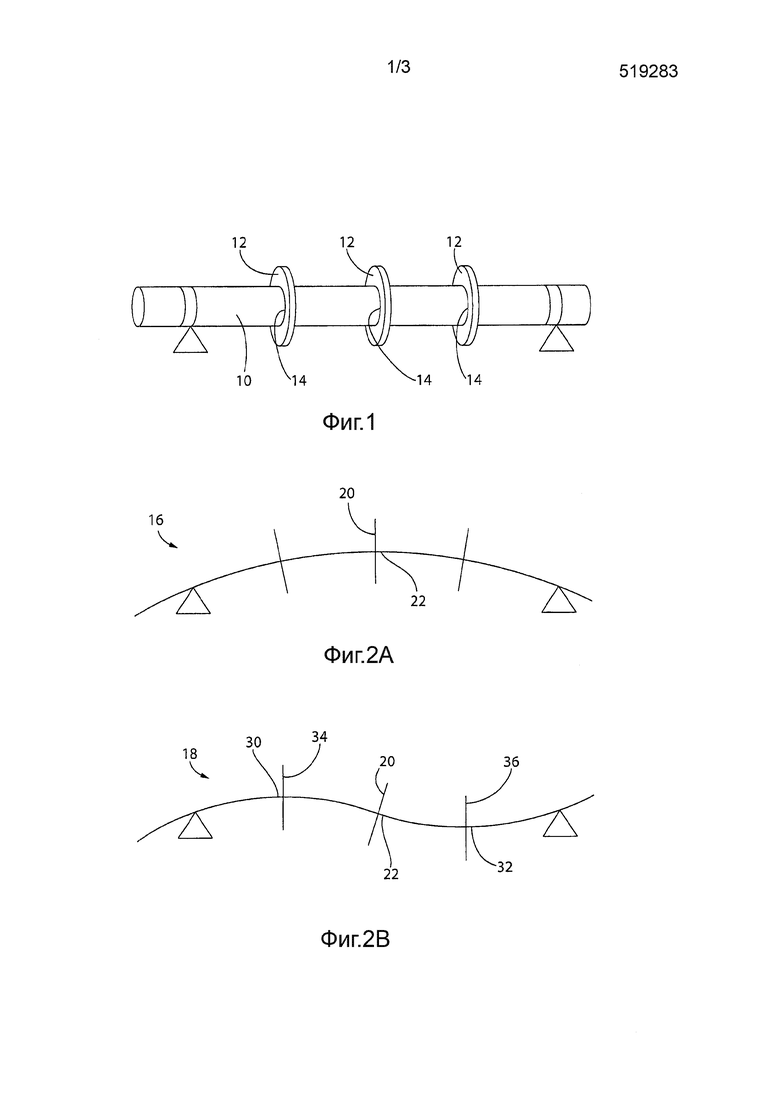

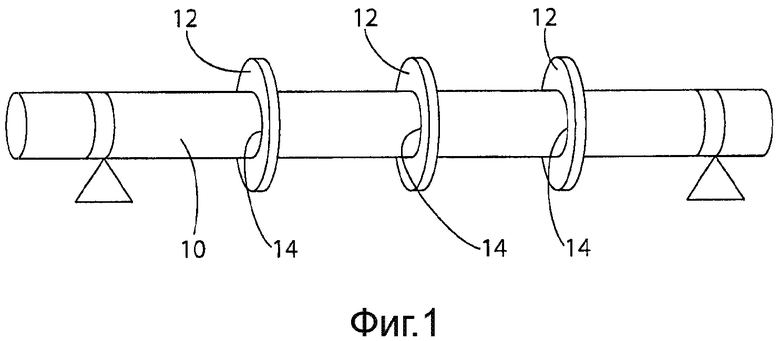

На Фиг. 1 показан перспективный вид сбоку вала, включающего в себя балансировочные элементы по изобретению;

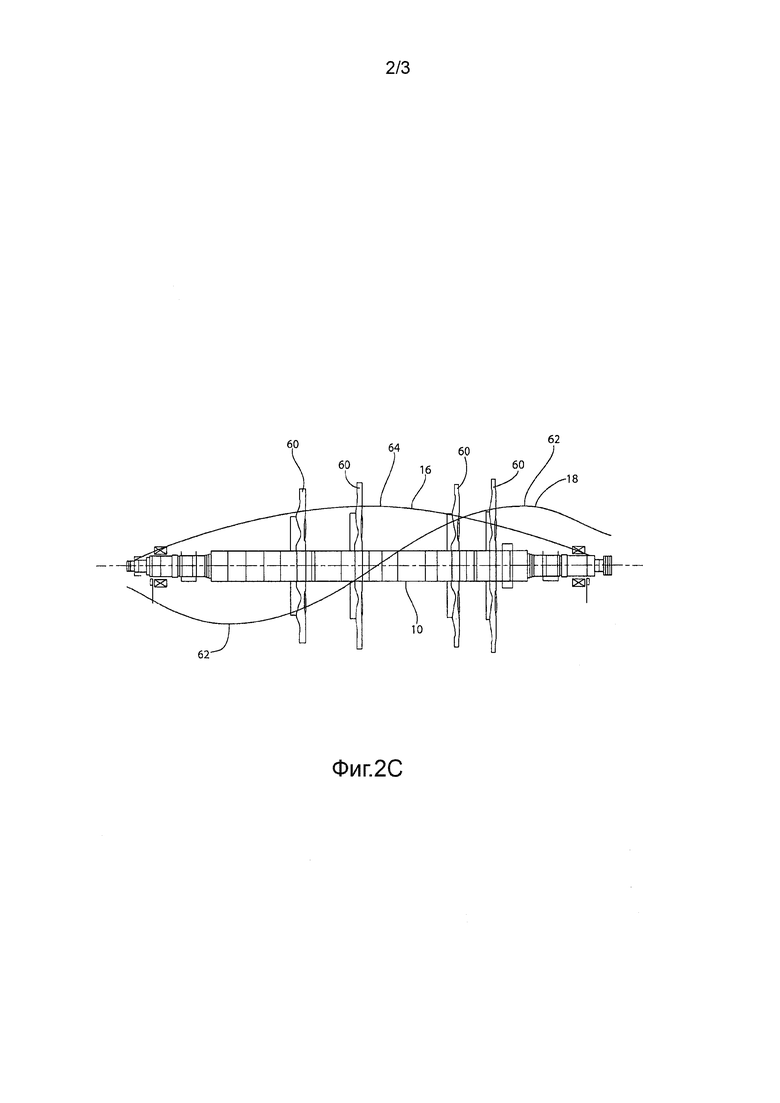

На Фиг. 2А показано схематичное изображение максимального отклонения первого режима критического изгибания, которое вал испытывал бы во время несбаланированности;

На Фиг. 2В показано схематичное изображение максимального отклонения второго режима критического изгибания, которое вал испытывал бы во время несбаланированности;

На Фиг. 2С показан схематичный вид сбоку вала ротора и пример расчетных ротодинамических режимов изгибания;

На Фиг. 3А показан схематичный поперечный разрез балансировочного кольца по изобретению, где балансировочные грузы находятся в сбалансированном положении или положении покоя; и

На Фиг. 3В показан схематичный поперечный разрез балансировочного элемента по изобретению, где балансировочные грузы перемещаются для противодействия точке несбалансированности.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО(ЫХ) ВАРИАНТА(ОВ) ОСУЩЕСТВЛЕНИЯ

С целью описания в дальнейшем термины «верхний», «нижний», «правый», «левый», «вертикальный», «горизонтальный», «верхняя часть», «нижняя часть», «латеральный», «продольный» и их производные будут относиться к изобретению, как определено на фигурах чертежей. Однако следует понимать, что изобретение может предполагать различные альтернативные варианты, за исключением, где ясно указано иное. Также следует понимать, что конкретные устройства, показанные на прилагаемых чертежах и описанные в дальнейшем описании, представляют собой просто иллюстративные варианты осуществления изобретения. Следовательно, конкретные размеры и другие физические характеристики, относящиеся к вариантам осуществления, раскрытым здесь, не следует рассматривать в качестве ограничения.

Ссылка теперь делается на Фиг. 1, на которой показан перспективный вид сбоку вала 10 ротора, включающего в себя балансировочные элементы 12 по изобретению. Балансировочные элементы 12 могут иметь форму колец, которые задают центральный открытый участок 14, выполненный с возможностью размещения вокруг вала 10 ротора. Предполагается, что эти балансировочные элементы 12 могут располагаться на любом типе вращающегося вала для использования в различных типах оборудования, включая турбомашинное оборудование и тому подобное. Балансировочные элементы 12 посажены на вал 10 ротора в местах расчетного максимального модального отклонения вала.

Ссылаясь теперь на Фиг. 2А, показано схематичное изображение максимального отклонения первого режима критического изгибания, как в общем обозначено с помощью 16, которое вал испытывал бы во время несбалансированности. На Фиг. 2В показано схематичное изображение максимального отклонения второго режима критического изгибания, как в общем обозначено с помощью 18, которое вал испытывал бы во время несбалансированности. На Фиг. 2С показан схематичный вид сбоку вала 10 ротора и пример расчетного ротординамического первого режима 16 критического изгибания и второго режима 18 критического изгибания Фиг. 2А и 2В соответственно. Балансировочные элементы 12 размещены в местах расчетного максимального модального отклонения вала. Например, как показано на Фиг. 2А и 2В, множество балансировочных элементов 12 может представлять собой по меньшей мере три балансировочных элемента, причем первый балансировочный элемент 20 может располагаться вблизи центрального участка 22 в месте максимального отклонения для изгибных колебаний 16 первого режима. Изгибные колебания 18 второго режима образуют два места максимального отклонения 30, 32 на противоположных сторонах места 22 первого режима изгибания на, приблизительно, четвертных промежутках для изгибных колебаний 18 второго режима. Второй балансировочный элемент 34 и третий балансировочный элемент 36 могут располагаться с каждой стороны первого балансировочного элемента 20 в этих точках максимального отклонения 30, 32 для изгибных колебаний 18 второго режима.

Фиг. 2С представляет собой анализ ротординамических поперечных колебаний для типичного ротора центробежного компрессора, состоящего из вала 10 и четырех рабочих колес 60. Анализ поперечных колебаний просчитывает формы колебаний, критические скорости и места точек максимальной амплитуды отклонения для каждой формы колебаний. Положение балансировочных устройств 12 размещается в точках расчетного максимального отклонения 64 для первого режима 16 изгибания и максимального отклонения 62 второго режима 18 изгибания. Предполагается, что любое количество балансировочных элементов может размещаться вдоль продольной длины вала 10 ротора, в зависимости от длины вала 10 ротора и количества расчетных режимов изгибания.

Ссылаясь теперь на Фиг. 3А и 3В, показан балансировочный элемент 12, причем балансировочный элемент 12 включает в себя по меньшей мере одну камеру 40. Балансировочный элемент 12 может представлять собой кольцо, которое образует центральный открытый участок 14, выполненный с возможностью размещения вокруг вала 10 ротора. По меньшей мере одна камера 40 может содержать кольцевой полый участок, продолжающийся вокруг центрального открытого участка 14 и заданный внутренней стенкой 41а и внешней стенкой 41b кольца. Камеры 40 включают в них множество подвижных грузов 42 и вязкую текучую среду 44. Во время вращения, как показано стрелкой 55 на Фиг. 3В, и по мере того как вал 10 ротора ускоряется к точке 46 несбалансированности, как обозначено стрелкой 48 на Фиг. 3В, грузы 42 перемещаются в камере 40 в направлении, как обозначено стрелками 50, к месту 52, которое является противоположным точке 46 несбалансированности. Это место может находиться, приблизительно, на 180° от точки 46 несбалансированности. Грузы 42 могут содержать шариковые подшипники, выполненные из тяжелого металлического материала, такого как вольфрамовый сплав. Вязкая текучая среда 44 может содержать некоррозионный текучий материал, такой как вещество на основе керосина или гликоли. Вплоть до одной четверти окружности 54 кольцевого полого участка или камеры 40 балансировочного элемента кольца 12 может быть занято шариковыми подшипниками 42. Кольцевой полый участок или камера 40 может быть полностью заполнена вязкой текучей средой.

Настоящее изобретение опирается на законы Ньютона и основные законы инерции. Несбалансированность вала ротора вызывает усилие, ускоряющееся радиально наружу в направлении несбалансированности. Инерция шариковых подшипников заставляет их стремиться оставаться в состоянии покоя, таким образом вал ускоряется к несбалансированности, шариковые подшипники перемещаются на 180° от точки несбалансированности (и вектора ускорения), перемещая центр масс, совпадающий с осью вращения. Вязкая текучая среда обеспечивает двойную функцию демпфирования для подшипников для предотвращения чрезмерного перемещения подшипников и для обеспечения смазки для подшипников, когда они перемещаются в камере балансировочного элемента. По теории, подшипники будут устанавливаться в место, которое приводит к отсутствию фактического радиального ускорения вала и, следовательно, отсутствию вибрации. Если баланс вала ротора изменяется, например, посредством динамического изгибания ротора, засорения и тому подобного, подшипники пассивно динамически регулируются, возвращая систему в состояние нулевого ускорения и, следовательно, отсутствия несбалансированности.

Ссылаясь обратно на Фиг. 2А и 2В, способ балансировки ротора, такого как ротор в турбомашинном оборудовании, содержит определение мест расчетного максимального модального отклонения вала в соответствии с первым режимом 16 критического изгибания и вторым режимом 18 критического изгибания. Способ дополнительно включает в себя обеспечение множества балансировочных элементов 12, например, в форме колец. Как рассмотрено выше относительно Фиг. 3А и 3В, каждое из колец 12 включает в себя полую камеру 40, и полая камера 40 содержит подвижные грузы 42 и материал вязкой текучей среды 44. Способ дополнительно содержит размещение колец 12 вдоль вала 10 ротора таким образом, что кольца 12 размещаются в заданных местах вдоль продольной длины вала в местах расчетного максимального модального отклонения вала, таким образом, когда вал ускоряется к точке 46 несбалансированности, грузы перемещаются в полых кольцах 12 в направлении, которое является противоположным точке 46 несбалансированности, например место 52, которое находится приблизительно на 180° от точки 46 несбалансированности, как обозначено стрелкой 50. Как рассмотрено выше, в соответствии с одним вариантом осуществления по меньшей мере первый балансировочный элемент или кольцо 22 размещается вблизи продольного центра 22 вала 10 для первого режима изгибания, и дополнительные балансировочные элементы или кольца, например второй балансировочный элемент или кольцо 34 и третий балансировочный элемент или кольцо 36, располагаются в местах 30, 32 для второго режима изгибания.

Снова ссылаясь на Фиг. 3А и 3В, подвижные грузы 42 могут содержать шариковые подшипники, такие как выполненные из тяжелого металлического материала, и текучий материал 44 может содержать некоррозионный вязкий материал, такой как вещество на основе керосина или гликоли. Этот вязкий материал может представлять собой любой известный тип некоррозионного материала, который является способным обеспечивать демпфирование для подшипников для предотвращения их чрезмерного перемещения и для обеспечения смазки шариковых подшипников.

Хотя изобретение было подробно описано с целью иллюстрации на основе того, что в настоящее время считается наиболее практическими и предпочтительными вариантами осуществления, следует понимать, что такая подробность предназначена исключительно для этой цели и что изобретение не ограничено раскрытыми вариантами осуществления, а, наоборот, охватывает модификации и эквивалентные конструкции, которые подпадают под сущность и объем настоящего описания. Например, следует понимать, что настоящее изобретение предполагает, что, по мере возможности, один или более признаков любого варианта осуществления могут быть объединены с одним или более признаков любого другого варианта осуществления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки и балансировки высокооборотных роторов и валопроводов авиационных газотурбинных двигателей и газоперекачивающих агрегатов | 2022 |

|

RU2822671C2 |

| МАХОВИКОВАЯ СИСТЕМА НАКОПЛЕНИЯ ЭНЕРГИИ | 2002 |

|

RU2291541C2 |

| Устройство для компенсации дисбаланса вращающейся сборочной единицы | 2019 |

|

RU2710399C1 |

| Устройство для балансировки ротора турбомашины | 2016 |

|

RU2731151C2 |

| РОТОР С КОМПЕНСАТОРОМ ДИСБАЛАНСА | 2012 |

|

RU2516722C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2013 |

|

RU2528889C1 |

| Устройство для балансировки ротора | 1984 |

|

SU1413466A1 |

| УСТРОЙСТВО ДЛЯ БАЛАНСИРОВКИ ШЛИФОВАЛЬНОГО КРУГА | 1998 |

|

RU2135973C1 |

| КОНТРОЛЬНЫЙ РОТОР ДЛЯ ПРОВЕРКИ БАЛАНСИРОВОЧНОГО СТАНКА | 2015 |

|

RU2613017C1 |

| РАБОЧЕЕ КОЛЕСО ТУРБОМАШИНЫ | 1990 |

|

RU2018037C1 |

Группа изобретений относится к балансировочной системе для ротора, используемого в турбомашинном оборудовании. Пассивная динамическая инерционная балансировочная система ротора включает в себя множество балансировочных элементов, посаженных на вал ротора в местах расчетного максимального модального отклонения вала. Каждый из балансировочных элементов имеет по меньшей мере одну камеру, и в по меньшей мере одной камере размещается множество подвижных грузов и вязкая текучая среда. Когда вал ускоряется к точке несбалансированности, грузы перемещаются в по меньшей мере одной камере в место, которое является противоположным точке несбалансированности. Вязкая текучая среда обеспечивает демпфирование для подвижных грузов для предотвращения чрезмерного перемещения в камере и для обеспечения их смазки. Также предложены система для самокорректировки несбалансированности ротора турбомашинного оборудования во время вращения ротора и способ для балансировки ротора в турбомашинном оборудовании. Группа изобретений направлена на создание постоянной и недорогой системы и способа для динамической балансировки ротора, которая сама корректируется при несбалансированности, когда ротор работает. 3 н. и 11 з.п. ф-лы, 6 ил.

1. Пассивная динамическая инерционная балансировочная система ротора, содержащая:

по меньшей мере три балансировочных элемента, посаженных на вал ротора в местах расчетного максимального модального отклонения вала, при этом каждый из указанных балансировочных элементов включает в себя по меньшей мере одну камеру, при этом указанная по меньшей мере одна камера каждого из указанных балансировочных элементов включает в себя:

множество подвижных грузов; и

вязкую текучую среду, размещенную в ней, причем при ускорении вала к точке несбалансированности грузы перемещаются в по меньшей мере одной камере в место, которое является противоположным точке несбалансированности,

при этом по меньшей мере один балансировочный элемент расположен вблизи центрального участка для первого режима изгибания, а по меньшей мере два балансировочных элемента расположены на, приблизительно, четвертных промежутках для второго режима изгибания

2. Система по п. 1, в которой грузы содержат шариковые подшипники, выполненные из тяжелого металлического материала.

3. Система по п. 2, в которой тяжелый металлический материал содержит вольфрамовый сплав.

4. Система по п. 1, в которой вязкая текучая среда содержит некоррозионный текучий материал.

5. Система по п. 4, в которой вязкая текучая среда содержит вещество на основе керосина или гликоли.

6. Система по п. 1, в которой балансировочный элемент представляет собой кольцо, образующее центральный открытый участок, выполненный с возможностью размещения вокруг вала ротора, а по меньшей мере одна камера содержит кольцевой полый участок, продолжающийся вокруг центрального открытого участка и образованный стенками кольца.

7. Система по п. 6, в которой до одной половины окружности полого участка кольца занято шариковыми подшипниками, а полый участок полностью заполнен вязкой текучей средой.

8. Система для самокорректировки несбалансированности ротора турбомашинного оборудования во время вращения указанного ротора, содержащая:

по меньшей мере три кольца, установленных в заданных местах вдоль вала ротора, при этом каждое из указанных колец включает в себя замкнутую камеру;

множество подвижных грузов, расположенных в указанной камере каждого из указанных колец; и

текучую среду, расположенную в указанной камере каждого из указанных колец и окружающую указанные подвижные грузы, причем при наличии несбалансированности во время вращения грузы, расположенные в камерах, перемещаются в направлении, которое является противоположным от места несбалансированности,

при этом первое кольцо расположено вблизи центрального участка для первого режима изгибания, второе кольцо расположено с одной стороны указанного первого кольца, а третье кольцо расположено с противоположной стороны указанного первого кольца, при этом указанные второе и третье кольца расположены на,

приблизительно, четвертных промежутках для второго режима изгибания.

9. Система по п. 8, в которой подвижные грузы содержат шариковые подшипники, а текучая среда содержит вязкий материал, способный обеспечивать демпфирование для подвижных грузов для предотвращения чрезмерного перемещения и для обеспечения смазки.

10. Система по п. 8, в которой кольца расположены вдоль вала ротора в местах расчетного максимального модального отклонения вала.

11. Способ балансировки ротора в турбомашинном оборудовании, включающий:

обеспечение множества колец, каждое из которых включает в себя полую камеру, содержащую подвижные грузы и вязкий текучий материал; и

размещение указанных колец вдоль вала указанного ротора, при этом указанные кольца размещают в заданных местах вдоль продольной длины указанного вала в местах расчетного максимального модального отклонения вала, таким образом, что при ускорении вала к точке несбалансированности грузы перемещаются в полых кольцах в направлении, которое является противоположным точке несбалансированности,

причем по меньшей мере одно кольцо размещают вблизи продольного центра вала для первого режима изгибания, а дополнительные кольца располагают в местах для второго режима изгибания.

12. Способ по п. 11, в котором грузы содержат шариковые подшипники, а текучий материал содержит материал, способный обеспечивать демпфирование для подшипников для предотвращения их чрезмерного перемещения и для обеспечения смазки для шариковых подшипников.

13. Способ по п. 12, в котором шариковые подшипники выполнены из тяжелого металлического материала, а текучий материал содержит некоррозионный вязкий материал.

14. Способ по п. 12, в котором подвижные грузы перемещают в место, которое находится, приблизительно, на 180° от точки несбалансированности.

| KR 20100006233 A, 19.01.2010;US 5214585 A, 25.05.1993;KR 100759597 B1, 18.09.2007;US 5715731 A, 10.02.1998;US 2002028141 A1, 07.03.2002;RU 2418198 C1, 10.05.2011. |

Авторы

Даты

2016-09-20—Публикация

2013-02-27—Подача